Escolar Documentos

Profissional Documentos

Cultura Documentos

LIBRO-ESPANOL-RockSup Book CPLT - Esp - YVG PDF

Enviado por

Christian CRTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

LIBRO-ESPANOL-RockSup Book CPLT - Esp - YVG PDF

Enviado por

Christian CRDireitos autorais:

Formatos disponíveis

SHOTCRETE

PARA

SOPORTE DE ROCAS

Tom Melbye

Director MBT International

Underground Construction Group

T

o

m

M

e

l

b

y

e

S

H

O

T

C

R

E

T

E

P

A

R

A

S

O

P

O

R

T

E

D

E

R

O

C

A

S

Mundial/ Regin Europa:

MBT International

Underground

Construction Group

Divisin de MBT (Suiza) S.A.

Vulkanstrasse 110

8048 Zurich (Suiza)

Telf.: 41-1-438-2210

Fax: 41-1-438-2246

Regin Amrica:

Master Builders, Inc.

Shotcrete & Underground Systems

23700 Chagrin Boulevard

Cleveland, OH 44122-5554

EE. UU.

Telf.: 1-216-831-5500

Fax: 1-216-831-6933

Equipos:

MEYCO Equipment

Divisin de MBT (Suiza) S.A.

Hegmattenstrasse 24

8404 Winterthur (Suiza)

Telf.: 41-52-244-0700

Fax: 41-52-244-0707

Mxico:

MBT Mxico, S.A. de C.V.

Blvd. M. Avila Camacho 80, 3er piso

53390 Naucalpn, Edo. de Mxico

Telf.: 52-5-557-7222

52-5-557-5544

Fax: 52-5-557-1015

52-5-395-7903

Argentina:

MBT Argentina S.A.

Espaa 1651

Colectora Oeste - Ruta

Panamericana Km 47,5 (1625)

Beln de Escobar, Buenos Aires

Telf.: 54-34-88-43-3000

Fax: 54-34-88-43-2828

Brasil:

MBT Brasil

Avenida Firestone 581

Parte - Bairro Indusensayo

09290-520 Santo Andr

So Paulo

Telf.: 55-11-714-3118

Fax: 55-11-716-0338

Juntos Construyendo el Futuro

Master Builders

Technologies

Master Builders

Technologies

Chile:

MBT Chile

Parque Indusensayo

Aeropuerto

Los Coigues 701, Mdulo 8

Quilicura, Santiago de Chile

Telf.: 56-2-739-0162

Fax: 56-2-739-0163

Colombia:

MBT Colombia

Calle 76 No. 13-27

Santa Fe de Bogot, D.C.

Telf.: 57-1-217-3332

Fax: 57-1-321-7513

Ecuador:

MBT Concretesa

Sosaya 133 y Ave. Americas

Casilla 2515.

Quito

Telf.: 593-256-6011

Fax: 593-256-9272

Peru:

MBT UNICON PERU

Plcido Jimnez 859

El Agustino.

Lima

Telf.: 511-276-3411

Fax: 511-276-2985

Venezuela:

MBT Venezuela

C.C. Libertador PH-3

C. Negrin y Av. Los Jabillos.

Caracas

Telf.: 582-762-5471/75

Fax: 582-761-7001

Espaa:

Bettor MBT, S.A.

Duero, 23

Polgono Industrial Las Acacias

28840 Mejorada del Campo (Madrid)

Telf.: 34-91-668-0900

Fax: 34-91-668-1732

Bettor MBT, S.A.

Basters 13-15

08184 Palau de Plegamans

(Barcelona)

Telf.: 34-93-862-0000

Fax: 34-93-862-0020

193

Ap n d i c e

Es p e c i f i c a c i o n e s p a r t i c u l a r e s

p a r a e l

s h o t c r e t e

elaborado por

Nick Swannell

Ingeniero Senior de tneles

Halcrow Asia Partnership Ltd

y

Tom A. Melbye

Director de la Divisin de Construcciones Subterrneas

Master Builders Technologies

Ag r a d e c i m i e n t o

Los autores desean manifestar su sincero agradecimiento a varios colegas del

Departamento de Construcciones Subterrneas de MBT por su colaboracin y

apoyo en la preparacin de este documento, especialmente a Christian Krebs y

Thomas Kurth (MEYCO Equipment), Dr. Max Oppliger y Dr. Bernhard Leikauf (R&D

UGC), y Ross Dimmock (Feb-MBT UGC [UK] Ltd.).

SHOTCRETE

PARA

SOPORTE DE ROCAS

Tom Melbye

Director

Departamento de Construcciones Subterrneas, MBT International

Coautor:

Knut F. Garshol

Ingeniero geolgico M.Sc.

Departamento de Construcciones Subterrneas, MBT International

nd ic e

1. I nt r o d uc c i n 9

1.1 Qu significa shotcrete? 9

1.2 Dnde se utiliza el shotcrete? 11

1.3 Principios del shotcrete 11

1.4 Diferencia entre los dos mtodos 13

2 . M t o d o p o r va s e c a 15

2.1 Composicin de una mezcla seca 15

2.1.1 Contenido de cemento 15

2.1.2 Relacin agua/cementante 15

2.1.3 Contenido de humedad natural 16

2.1.4 Aditivos 16

2.1.5 Adiciones 18

2.1.6 Fibras 18

2.2 Comparacin entre las mezclas preparadas en obra y el

material predosificado 19

2.3 Problemas del proceso de proyeccin de mezclas secas 20

2.4 Conclusiones 22

3 . M t o d o p o r va hm e d a 2 3

3.1 Razones del cambio al mtodo por va hmeda 24

3.1.1 Economa 24

3.1.2 Ambiente de trabajo 24

3.1.3 Calidad 25

3.1.4 Aplicacin 25

3.2 Ventajas 26

3.3 Desventajas 26

3.4 Resumen del mtodo por va hmeda 27

3.5 Diseo de la mezcla para proyeccin por va hmeda 27

3.5.1 Microslice 28

3.5.1.1 Ventajas especiales del shotcrete con microslice 28

3.5.2 Agregados 29

3.5.3 Aditivos: Plastificantes y superplastificantes 31

3.5.4 Acelerantes de fraguado tradicionales 34

3.5.4.1 Comportamiento qumico de los acelerantes de aluminato

durante el proceso de hidratacin 35

3.5.4.2 Silicatos sdicos modificados/water glass 39

3.5.4.3 Campos de aplicacin 40

3.5.4.4 Dosificaciones tpicas 40

3.5.5 Acelerantes de shotcrete libres de lcalis 41

3.5.5.1 Formacin de polvo 42

Copyright MBT International Underground Construction Group,

Division of MBT (Switzerland) Ltd., 1994

Este documento es propiedad exclusiva de MBT International Underground

Construction Group, Division of MBT (Switzerland) Ltd., con domicilio social en

8048 Zurich (Suiza), Vulkanstrasse 110.

Prohbida la reproduccin total o parcial de este documento mediante cualquier

sistema, sin la autorizacin por escrito de MBT International Underground

Construction Group, Division of MBT (Switzerland) Ltd. El incumplimiento de esta

prohbicin puede conducir a acciones legales.

Basado en la octava edicin de la versin original ingls Sprayed Concrete for

Rock Support. Primera edicin, agosto de 2000, 2000 copias.

nd ic e

1. I nt r o d uc c i n 9

1.1 Qu significa shotcrete? 9

1.2 Dnde se utiliza el shotcrete? 11

1.3 Principios del shotcrete 11

1.4 Diferencia entre los dos mtodos 13

2 . M t o d o p o r va s e c a 15

2.1 Composicin de una mezcla seca 15

2.1.1 Contenido de cemento 15

2.1.2 Relacin agua/cementante 15

2.1.3 Contenido de humedad natural 16

2.1.4 Aditivos 16

2.1.5 Adiciones 18

2.1.6 Fibras 18

2.2 Comparacin entre las mezclas preparadas en obra y el

material predosificado 19

2.3 Problemas del proceso de proyeccin de mezclas secas 20

2.4 Conclusiones 22

3 . M t o d o p o r va hm e d a 2 3

3.1 Razones del cambio al mtodo por va hmeda 24

3.1.1 Economa 24

3.1.2 Ambiente de trabajo 24

3.1.3 Calidad 25

3.1.4 Aplicacin 25

3.2 Ventajas 26

3.3 Desventajas 26

3.4 Resumen del mtodo por va hmeda 27

3.5 Diseo de la mezcla para proyeccin por va hmeda 27

3.5.1 Microslice 28

3.5.1.1 Ventajas especiales del shotcrete con microslice 28

3.5.2 Agregados 29

3.5.3 Aditivos: Plastificantes y superplastificantes 31

3.5.4 Acelerantes de fraguado tradicionales 34

3.5.4.1 Comportamiento qumico de los acelerantes de aluminato

durante el proceso de hidratacin 35

3.5.4.2 Silicatos sdicos modificados/water glass 39

3.5.4.3 Campos de aplicacin 40

3.5.4.4 Dosificaciones tpicas 40

3.5.5 Acelerantes de shotcrete libres de lcalis 41

3.5.5.1 Formacin de polvo 42

Copyright MBT International Underground Construction Group,

Division of MBT (Switzerland) Ltd., 1994

Este documento es propiedad exclusiva de MBT International Underground

Construction Group, Division of MBT (Switzerland) Ltd., con domicilio social en

8048 Zurich (Suiza), Vulkanstrasse 110.

Prohbida la reproduccin total o parcial de este documento mediante cualquier

sistema, sin la autorizacin por escrito de MBT International Underground

Construction Group, Division of MBT (Switzerland) Ltd. El incumplimiento de esta

prohbicin puede conducir a acciones legales.

Basado en la octava edicin de la versin original ingls Sprayed Concrete for

Rock Support. Primera edicin, agosto de 2000, 2000 copias.

5.3.3 Fibras de carbono 110

5.3.4 Fibras metlicas 110

5.4 Ventajas tcnicas de las fibras metlicas 110

5.5 Ventajas econmicas de las fibras metlicas 113

5.6. Diseo de la mezcla para el shotcrete reforzado con fibra

metlica 113

6 . D ur a b ilid a d d e l s ho t c r e t e 115

6.1 Factores externos 115

6.2 Factores internos 116

6.3 Conclusin 117

6.4 Ejemplo de C-45 117

6.5 Efectos de utilizar diferentes diseos de mezclas 118

7 . Eq uip o s 119

7.1 Aplicacin manual 119

7.1.1 Equipos/sistemas para la proyeccin por va seca 119

7.1.1.1 Principios de funcionamiento (MEYCO

Piccola,

MEYCO

GM) 119

7.1.1.2 Avances 121

7.1.1.3 Sistemas integrados para aplicacin manual 122

7.1.2 Equipos/sistemas para la proyeccin por va hmeda 123

7.1.2.1 Avances 123

7.1.2.2 Sistemas integrados para aplicacin manual 125

7.2 Proyeccin mecanizada 126

7.2.1 Brazos de proyeccin 126

7.2.1.1 Brazos de proyeccin asistidos por computadora 130

7.2.2 Sistemas mviles de proyeccin 131

7.2.3 Ventajas de la proyeccin mecanizada 134

7.3 Sistemas de dosificacin 134

7.4 Sistemas de boquilla 135

7.5 Sistemas para mediciones del desarrollo de resistencia 135

7.5.1 Aguja de penetracin 135

7.5.2 Prueba de adherencia (pull-out) 136

8 . D is e o d e s o p o r t e d e r o c a s 13 7

8.1 Mecanismos activos del shotcrete sobre roca 141

8.2 Shotcrete sobre roca diaclasada 142

8.3 Shotcrete sobre roca blanda o fisurada 144

8.4 Fundamentos de mecnica de rocas 145

8.5 Mtodo NATM 148

8.6 Propiedades importantes del shotcrete para soporte de roca 150

8.7 Refuerzos 152

8.8 Mtodos de soporte de tnel 153

3.5.5.2 Terminologa confusa: no custico? libre de lcalis? 44

3.5.5.3 Acelerantes lquidos no custicos libres de lcalis 45

3.5.5.4 Acelerantes sin lcalis en polvo 49

3.5.5.5 MEYCO

SA160/SA161/SA170: Uso segn el tipo de cemento 50

3.5.5.6 Comparacin de las resistencias iniciales con acelerantes

tradicionales de aluminato 52

3.5.5.7 Dosificacin y equipos 54

3.5.5.8 Compatibilidad con otros acelerantes 56

3.5.5.9 Requisitos especiales para utilizar los productos MEYCO

SA160/SA161/SA170 para proyeccin por va hmeda 57

3.5.5.10 Resultados tpicos de pruebas de campo 58

4 . Ava nc e s e n la t e c no lo g a d e a d it ivo s

p a r a e l s ho t c r e t e 7 8

4.1 Sinopsis 78

4.2 Delvo

crete 78

4.2.1 Introduccin 79

4.2.2 Shotcrete fabricado por va hmeda 81

4.2.3 Dosificacin y transporte del shotcrete fabricado por va

hmeda 82

4.2.4 Control de la hidratacin del cemento 84

4.2.5 Propiedades 87

4.2.6 Tiempos de fraguado 87

4.2.7 Resistencias 88

4.2.8 Rebote 89

4.2.9 Economa 90

4.2.10 Resumen 93

4.2.11 Casos de estudio 93

4.3 Curado interno del concreto 98

4.3.1 Antecedentes 99

4.3.2 Curado interno del concreto con MEYCO

TCC735 100

4.3.3 Tecnologa comprobada 101

4.3.4 Ventajas del curado interno del concreto con

MEYCO

TCC735 102

4.3.5 Una solucin ms segura y econmica 102

4.3.6 Resultados de las pruebas de proyeccin 103

4.4 Conclusin 105

5 . Re f ue r z o d e f ib r a s 10 6

5.1 Por qu es necesario reforzar el concreto? 106

5.2 Comportamiento de las fibras metlicas en el shotcrete 107

5.3 Clases de fibras 108

5.3.1 Fibras de vidrio 108

5.3.2 Fibras sintticas (fibras de polipropileno) 108

5.3.3 Fibras de carbono 110

5.3.4 Fibras metlicas 110

5.4 Ventajas tcnicas de las fibras metlicas 110

5.5 Ventajas econmicas de las fibras metlicas 113

5.6. Diseo de la mezcla para el shotcrete reforzado con fibra

metlica 113

6 . D ur a b ilid a d d e l s ho t c r e t e 115

6.1 Factores externos 115

6.2 Factores internos 116

6.3 Conclusin 117

6.4 Ejemplo de C-45 117

6.5 Efectos de utilizar diferentes diseos de mezclas 118

7 . Eq uip o s 119

7.1 Aplicacin manual 119

7.1.1 Equipos/sistemas para la proyeccin por va seca 119

7.1.1.1 Principios de funcionamiento (MEYCO

Piccola,

MEYCO

GM) 119

7.1.1.2 Avances 121

7.1.1.3 Sistemas integrados para aplicacin manual 122

7.1.2 Equipos/sistemas para la proyeccin por va hmeda 123

7.1.2.1 Avances 123

7.1.2.2 Sistemas integrados para aplicacin manual 125

7.2 Proyeccin mecanizada 126

7.2.1 Brazos de proyeccin 126

7.2.1.1 Brazos de proyeccin asistidos por computadora 130

7.2.2 Sistemas mviles de proyeccin 131

7.2.3 Ventajas de la proyeccin mecanizada 134

7.3 Sistemas de dosificacin 134

7.4 Sistemas de boquilla 135

7.5 Sistemas para mediciones del desarrollo de resistencia 135

7.5.1 Aguja de penetracin 135

7.5.2 Prueba de adherencia (pull-out) 136

8 . D is e o d e s o p o r t e d e r o c a s 13 7

8.1 Mecanismos activos del shotcrete sobre roca 141

8.2 Shotcrete sobre roca diaclasada 142

8.3 Shotcrete sobre roca blanda o fisurada 144

8.4 Fundamentos de mecnica de rocas 145

8.5 Mtodo NATM 148

8.6 Propiedades importantes del shotcrete para soporte de roca 150

8.7 Refuerzos 152

8.8 Mtodos de soporte de tnel 153

3.5.5.2 Terminologa confusa: no custico? libre de lcalis? 44

3.5.5.3 Acelerantes lquidos no custicos libres de lcalis 45

3.5.5.4 Acelerantes sin lcalis en polvo 49

3.5.5.5 MEYCO

SA160/SA161/SA170: Uso segn el tipo de cemento 50

3.5.5.6 Comparacin de las resistencias iniciales con acelerantes

tradicionales de aluminato 52

3.5.5.7 Dosificacin y equipos 54

3.5.5.8 Compatibilidad con otros acelerantes 56

3.5.5.9 Requisitos especiales para utilizar los productos MEYCO

SA160/SA161/SA170 para proyeccin por va hmeda 57

3.5.5.10 Resultados tpicos de pruebas de campo 58

4 . Ava nc e s e n la t e c no lo g a d e a d it ivo s

p a r a e l s ho t c r e t e 7 8

4.1 Sinopsis 78

4.2 Delvo

crete 78

4.2.1 Introduccin 79

4.2.2 Shotcrete fabricado por va hmeda 81

4.2.3 Dosificacin y transporte del shotcrete fabricado por va

hmeda 82

4.2.4 Control de la hidratacin del cemento 84

4.2.5 Propiedades 87

4.2.6 Tiempos de fraguado 87

4.2.7 Resistencias 88

4.2.8 Rebote 89

4.2.9 Economa 90

4.2.10 Resumen 93

4.2.11 Casos de estudio 93

4.3 Curado interno del concreto 98

4.3.1 Antecedentes 99

4.3.2 Curado interno del concreto con MEYCO

TCC735 100

4.3.3 Tecnologa comprobada 101

4.3.4 Ventajas del curado interno del concreto con

MEYCO

TCC735 102

4.3.5 Una solucin ms segura y econmica 102

4.3.6 Resultados de las pruebas de proyeccin 103

4.4 Conclusin 105

5 . Re f ue r z o d e f ib r a s 10 6

5.1 Por qu es necesario reforzar el concreto? 106

5.2 Comportamiento de las fibras metlicas en el shotcrete 107

5.3 Clases de fibras 108

5.3.1 Fibras de vidrio 108

5.3.2 Fibras sintticas (fibras de polipropileno) 108

13 . Ap lic a c io ne s f ut ur a s d e l s ho t c r e t e 18 8

Re f e r e nc ia s 19 0

Ap nd ic e

Es p e c if ic a c io ne s p a r t ic ula r e s p a r a e l

s ho t c r e t e 19 3

9 . Re ve s t im ie nt o s p e r m a ne nt e s

d e s ho t c r e t e p a r a t ne le s 15 5

9.1 Desarrollo de los revestimientos permanentes con shotcrete

para tneles 155

9.2 Relacin coste/eficacia de los revestimientos de tneles de

una pasada 156

9.3 Opciones de SPTL 157

9.4 Geometra del tnel 158

9.5 Refuerzos del revestimiento 158

9.5.1 Varillas de refuerzo y mallas electrosoldadas 158

9.5.2 Refuerzos de fibras metlicas 159

9.6 Fortificaciones 160

9.7 Juntas de construccin relacionadas con la secuencia de

excavacin 162

9.8 Mtodo SPTL de dos capas: juntas de construccin de la

segunda capa 163

9.9 Mtodo SPTL de dos capas: primera y segunda capa 164

9.10 Acabado superficial 166

9.10.1 Nivelacin y alisado con llana 166

9.10.2 Sistemas de revestimientos 167

9.11 Durabilidad del shotcrete 167

9.11.1 Estabilidad qumica de los nuevos acelerantes 169

9.11.2 Durabilidad del refuerzo de fibra metlica 169

9.12 Recomendaciones para la construccin 170

9.12.1 Requisitos de aplicacin 170

9.12.2 Pautas de seleccin en sistemas modernos de aplicacin 171

9.13 Sistemas de manejo de riesgo 171

9.14 Aumento de la estanqueidad con membranas proyectables 173

9.14.1 Tneles de SPTL sujetos a filtraciones potenciales de agua 174

9.14.2 Tneles SPTL con acceso activo de agua 175

9.14.3 Rehabilitacin de tneles 176

10 . T c nic a s d e p r o ye c c i n 17 7

10.1 Tcnica del shotcrete 177

10.2 Rebote 179

10.3 Substrato 182

10.4 Estructura, resistencia y limpieza 182

10.5 Obturacin del substrato 183

11. P r inc ip io s p a r a la a p lic a c i n d e l s ho t c r e t e 18 4

12 . Tie m p o y e c o no m a 18 6

12.1 Ejemplo de clculo 186

12.2 Conclusiones 187

13 . Ap lic a c io ne s f ut ur a s d e l s ho t c r e t e 18 8

Re f e r e nc ia s 19 0

Ap nd ic e

Es p e c if ic a c io ne s p a r t ic ula r e s p a r a e l

s ho t c r e t e 19 3

9 . Re ve s t im ie nt o s p e r m a ne nt e s

d e s ho t c r e t e p a r a t ne le s 15 5

9.1 Desarrollo de los revestimientos permanentes con shotcrete

para tneles 155

9.2 Relacin coste/eficacia de los revestimientos de tneles de

una pasada 156

9.3 Opciones de SPTL 157

9.4 Geometra del tnel 158

9.5 Refuerzos del revestimiento 158

9.5.1 Varillas de refuerzo y mallas electrosoldadas 158

9.5.2 Refuerzos de fibras metlicas 159

9.6 Fortificaciones 160

9.7 Juntas de construccin relacionadas con la secuencia de

excavacin 162

9.8 Mtodo SPTL de dos capas: juntas de construccin de la

segunda capa 163

9.9 Mtodo SPTL de dos capas: primera y segunda capa 164

9.10 Acabado superficial 166

9.10.1 Nivelacin y alisado con llana 166

9.10.2 Sistemas de revestimientos 167

9.11 Durabilidad del shotcrete 167

9.11.1 Estabilidad qumica de los nuevos acelerantes 169

9.11.2 Durabilidad del refuerzo de fibra metlica 169

9.12 Recomendaciones para la construccin 170

9.12.1 Requisitos de aplicacin 170

9.12.2 Pautas de seleccin en sistemas modernos de aplicacin 171

9.13 Sistemas de manejo de riesgo 171

9.14 Aumento de la estanqueidad con membranas proyectables 173

9.14.1 Tneles de SPTL sujetos a filtraciones potenciales de agua 174

9.14.2 Tneles SPTL con acceso activo de agua 175

9.14.3 Rehabilitacin de tneles 176

10 . T c nic a s d e p r o ye c c i n 17 7

10.1 Tcnica del shotcrete 177

10.2 Rebote 179

10.3 Substrato 182

10.4 Estructura, resistencia y limpieza 182

10.5 Obturacin del substrato 183

11. P r inc ip io s p a r a la a p lic a c i n d e l s ho t c r e t e 18 4

12 . Tie m p o y e c o no m a 18 6

12.1 Ejemplo de clculo 186

12.2 Conclusiones 187

193

Ap n d i c e

Es p e c i f i c a c i o n e s p a r t i c u l a r e s

p a r a e l

s h o t c r e t e

elaborado por

Nick Swannell

Ingeniero Senior de tneles

Halcrow Asia Partnership Ltd

y

Tom A. Melbye

Director de la Divisin de Construcciones Subterrneas

Master Builders Technologies

9

C a p t u l o 1

I n t r o d u c c i n

La creatividad del hombre surge de su deseo natural de conocer y

de su capacidad de aprender. Los exploradores y los descubridores

poseen estos rasgos en dosis extremas: movidos por una curiosidad

a toda prueba, se atreven a ir ms all de los bordes de lo conocido,

a explorar la naturaleza de las cosas, a buscar los vnculos que

conectan ideas, hechos, concepciones, a ver las cosas desde una

luz diferente, a cambiar las percepciones de la humanidad.

Un hecho bien conocido de la industria de la construccin - y en par-

ticular de la industria de la construccin subterrnea - es que no hay

un proyecto que sea igual a otro. Cada uno est acompaado por

una verdadera maraa de parmetros y circunstancias que generan

un grado de complejidad superior al de otras industrias, obligando a

contratistas y a abastecedores a trabajar con una mente sumamen-

te flexible.

El shotcrete posee ventajas enormes en su calidad de proceso de

construccin y de soporte de rocas; ello, sumado al avance logrado

en materiales, equipos y conocimientos de aplicacin, ha hecho de

esta tcnica una herramienta muy importante y necesaria para los

trabajos de construccin subterrnea. En particular, la tecnologa

moderna de shotcrete por va hmeda ha ampliado el campo de tra-

bajo de la construccin subterrnea. Proyectos que en el pasado

eran imposibles de llevar a cabo, son ahora viables.

Independientemente del tipo de terreno, hoy en da es posible apli-

car esta tecnologa en cualquier condicin.

1. 1 Q u s i g n i f i c a s h o t c r e t e ?

El shotcrete (mortero, o gunita) comenz a utilizarse hace casi 90

aos.

Los primeros trabajos con shotcrete fueron realizados en los Estados

Unidos por la compaa Cement-Gun (Allentown, Pensilvania) en

1907. Un empleado de la empresa, Carl Ethan Akeley, necesitaba una

mquina que le permitiera proyectar material sobre mallas para con-

struir modelos de dinosaurios, e invent el primer dispositivo creado

para proyectar materiales secos para construcciones nuevas.

11

1. 2 D n d e s e u t i l i z a e l s h o t c r e t e ?

La gran cantidad de ventajas que tiene el shotcrete como proceso

de construccin, y los avances logrados en equipos, materiales y

conocimientos, lo han convertido en una herramienta importante

para una variedad de trabajos.

Se aplica shotcrete para resolver problemas de estabilidad en tne-

les y en otras construcciones subterrneas. Adems, hoy en da esta

tcnica es un factor clave para el soporte de rocas en aplicaciones

tales como:

Construccin de tneles

Operaciones mineras

Hidroelctrica

Estabilizacin de taludes

Ms del 90 % de todo el shotcrete es utilizado para soporte de

rocas.

Actualmente el uso del shotcrete es menos frecuente que el del con-

creto tradicional; sin embargo, este material ofrece la posibilidad de

una gran variedad de aplicaciones, entre ellas:

Recubrimientos de canales

Reconstruccin y reparaciones

Pantallas marinas

Concreto refractario

Proteccin contra incendio y anticorrosiva

Construcciones nuevas

Agricultura (pozos de estircol)

Mampostera y estabilizacin de muros de ladrillo

El shotcrete es el mtodo de construccin del futuro debido a sus

caractersticas de flexibilidad, rapidez y economa. El nico lmite

para su uso es la imaginacin del hombre!

1. 3 P r i n c i p i o s d e l s h o t c r e t e

Usuarios importantes de shotcrete han adquirido el conocimiento de

la tcnica a travs de experiencia prctica, investigacin y desarrol-

lo.

Igualmente, el desarrollo de equipos y mtodos de control ha con-

ducido a una produccin racional y a una calidad ms uniforme del

10

Cement-Gun patent el nombre Gunitepara su mortero proyecta-

do, un mortero que contena agregados finos y un alto porcentaje de

cemento.

Hoy en da todava se utiliza el nombre gunita. En ciertas clasifica-

ciones equivale al mortero proyectado, pero los lmites de tamao de

grano varan (segn el pas, la definicin del lmite para el agregado

mximo es de 4, 5, o incluso hasta 8 mm). Para evitar esta confusin

entre mortero proyectado y shotcrete, en este libro utilizaremos la

expresin shotcrete(o gunita) para referirnos a la mezcla proyecta-

da de cemento y agregados.

Actualmente existen dos mtodos de aplicacin para el shotcrete: el

proceso de va seca y el de va hmeda. Las primeras aplicaciones

del shotcrete se hicieron mediante la va seca; en este mtodo se

coloca la mezcla de cemento y arena en una mquina, y la misma se

transporta por mangueras mediante la utilizacin de aire comprimido;

el agua necesaria para la hidratacin es aplicada en la boquilla.

El uso del mtodo por va hmeda comenz despus de la Segunda

Guerra Mundial. A semejanza del concreto ordinario, se preparan las

mezclas con toda el agua necesaria para hidratarlas, y se bombean

en equipos especiales a travs de las mangueras. La proyeccin del

material se efecta mediante la aplicacin de aire comprimido a la

boquilla.

Si bien algunas personas afirman que el shotcrete es un concreto

especial, lo cierto es que no es sino otra manera ms de colocar el

concreto. Al igual como ocurre con los mtodos tradicionales de

colocacin, el shotcrete requiere ciertas caractersticas particulares

del concreto durante la colocacin, y al mismo tiempo requiere satis-

facer todas las demandas tecnolgicas normales del concreto - rela-

cin agua/cementante, cantidad de cemento, consistencia correcta y

postratamiento. En el mundo entero abundan trabajos de shotcrete

de mala calidad debido a que la gente se olvida de que el shotcrete

no es sino otra manera de colocarlo, y de que es fundamental cumplir

con todos los requisitos tecnolgicos del concreto.

Los equipos para la ejecucin de ambos mtodos (va hmeda y va

seca) han mejorado de manera significativa. En un captulo aparte se

describirn los ltimos avances de la tecnologa.

11

1. 2 D n d e s e u t i l i z a e l s h o t c r e t e ?

La gran cantidad de ventajas que tiene el shotcrete como proceso

de construccin, y los avances logrados en equipos, materiales y

conocimientos, lo han convertido en una herramienta importante

para una variedad de trabajos.

Se aplica shotcrete para resolver problemas de estabilidad en tne-

les y en otras construcciones subterrneas. Adems, hoy en da esta

tcnica es un factor clave para el soporte de rocas en aplicaciones

tales como:

Construccin de tneles

Operaciones mineras

Hidroelctrica

Estabilizacin de taludes

Ms del 90 % de todo el shotcrete es utilizado para soporte de

rocas.

Actualmente el uso del shotcrete es menos frecuente que el del con-

creto tradicional; sin embargo, este material ofrece la posibilidad de

una gran variedad de aplicaciones, entre ellas:

Recubrimientos de canales

Reconstruccin y reparaciones

Pantallas marinas

Concreto refractario

Proteccin contra incendio y anticorrosiva

Construcciones nuevas

Agricultura (pozos de estircol)

Mampostera y estabilizacin de muros de ladrillo

El shotcrete es el mtodo de construccin del futuro debido a sus

caractersticas de flexibilidad, rapidez y economa. El nico lmite

para su uso es la imaginacin del hombre!

1. 3 P r i n c i p i o s d e l s h o t c r e t e

Usuarios importantes de shotcrete han adquirido el conocimiento de

la tcnica a travs de experiencia prctica, investigacin y desarrol-

lo.

Igualmente, el desarrollo de equipos y mtodos de control ha con-

ducido a una produccin racional y a una calidad ms uniforme del

10

Cement-Gun patent el nombre Gunitepara su mortero proyecta-

do, un mortero que contena agregados finos y un alto porcentaje de

cemento.

Hoy en da todava se utiliza el nombre gunita. En ciertas clasifica-

ciones equivale al mortero proyectado, pero los lmites de tamao de

grano varan (segn el pas, la definicin del lmite para el agregado

mximo es de 4, 5, o incluso hasta 8 mm). Para evitar esta confusin

entre mortero proyectado y shotcrete, en este libro utilizaremos la

expresin shotcrete(o gunita) para referirnos a la mezcla proyecta-

da de cemento y agregados.

Actualmente existen dos mtodos de aplicacin para el shotcrete: el

proceso de va seca y el de va hmeda. Las primeras aplicaciones

del shotcrete se hicieron mediante la va seca; en este mtodo se

coloca la mezcla de cemento y arena en una mquina, y la misma se

transporta por mangueras mediante la utilizacin de aire comprimido;

el agua necesaria para la hidratacin es aplicada en la boquilla.

El uso del mtodo por va hmeda comenz despus de la Segunda

Guerra Mundial. A semejanza del concreto ordinario, se preparan las

mezclas con toda el agua necesaria para hidratarlas, y se bombean

en equipos especiales a travs de las mangueras. La proyeccin del

material se efecta mediante la aplicacin de aire comprimido a la

boquilla.

Si bien algunas personas afirman que el shotcrete es un concreto

especial, lo cierto es que no es sino otra manera ms de colocar el

concreto. Al igual como ocurre con los mtodos tradicionales de

colocacin, el shotcrete requiere ciertas caractersticas particulares

del concreto durante la colocacin, y al mismo tiempo requiere satis-

facer todas las demandas tecnolgicas normales del concreto - rela-

cin agua/cementante, cantidad de cemento, consistencia correcta y

postratamiento. En el mundo entero abundan trabajos de shotcrete

de mala calidad debido a que la gente se olvida de que el shotcrete

no es sino otra manera de colocarlo, y de que es fundamental cumplir

con todos los requisitos tecnolgicos del concreto.

Los equipos para la ejecucin de ambos mtodos (va hmeda y va

seca) han mejorado de manera significativa. En un captulo aparte se

describirn los ltimos avances de la tecnologa.

13

1. 4 D i f e r e n c i a e n t r e l o s d o s m t o d o s

Hay dos mtodos de shotcrete: seco (al que se le aade el agua de

hidratacin en la boquilla de proyeccin), y hmedo (aquel en el que

las mezclas transportadas contienen ya el agua necesaria para la

hidratacin).

Ambos mtodos tienen sus ventajas y desventajas, y la seleccin de

uno u otro depender de los requisitos del proyecto y de la experien-

cia del personal encargado de ejecutarlo. Ambos sern empleados

en la industria de la construccin del futuro.

Figura 2: La mquina MEYCO

Suprema ofrece una proyeccin sin

pulsaciones y un sistema de control computarizado (con controla-

dor lgico programable).

Hasta hace pocos aos, el mtodo ms utilizado era el de proyec-

cin por va seca, pero hoy en da la tendencia ha cambiado, espe-

cialmente en shotcrete para soporte de rocas. El mtodo dominante

del futuro ser el de proyeccin por va hmeda debido a que ofrece

un mejor ambiente de trabajo, mayor calidad, uniformidad y produc-

cin.

Los desarrollos en la tecnologa del shotcrete estn relacionados

con el proceso de va hmeda. Entre algunos ejemplos de desarrol-

los recientes figuran la adicin de nuevas generaciones de adiciones

(Delvo

crete, MEYCO

TCC, curador interno de concreto, microsli-

ce y fibras metlicas).

12

producto. Desde un punto de vista internacional, podemos decir sin

equivocacin que hemos logrado grandes avances desde los tiem-

pos en los que se utilizaba shotcrete para estabilizar rocas; sin

embargo, tambin hay que reconocer que estamos atrasados cuan-

do lo utilizamos para proyectos de construccin y reparacin. La

razn de este retraso no tiene una explicacin sencilla. El conoci-

miento existe, pero no se emplea totalmente.

Figura 1: Proyeccin a control remoto.

Las regulaciones actuales imponen demandas tecnolgicas en las

personas que hacen el trabajo de proyeccin, y los requisitos actua-

les han conducido a una mejor capacitacin del personal. Asimismo,

en los ltimos aos ha aumentado el nmero de contratistas espe-

ciales; todo ello ha redundado en aplicaciones de mejor calidad. Sin

embargo, la falta de conocimientos supone riesgos de trabajos defi-

cientes; ste es el caso particular de proyectos menores para los

cuales los contratistas carecen de experiencia en shotcrete. Tales

problemas pueden eliminarse estableciendo requisitos ms estric-

tos en competencia, experiencia previa, personal capacitado y

conocimiento sobre concreto, y exigiendo las autorizaciones perti-

nentes.

El contratista debe exigir un documento de autorizacin para shot-

crete que tenga una validez general, tal como el que existe para

colocacin y armadura (similar al de la Asociacin de Shotcrete del

Reino Unido).

13

1. 4 D i f e r e n c i a e n t r e l o s d o s m t o d o s

Hay dos mtodos de shotcrete: seco (al que se le aade el agua de

hidratacin en la boquilla de proyeccin), y hmedo (aquel en el que

las mezclas transportadas contienen ya el agua necesaria para la

hidratacin).

Ambos mtodos tienen sus ventajas y desventajas, y la seleccin de

uno u otro depender de los requisitos del proyecto y de la experien-

cia del personal encargado de ejecutarlo. Ambos sern empleados

en la industria de la construccin del futuro.

Figura 2: La mquina MEYCO

Suprema ofrece una proyeccin sin

pulsaciones y un sistema de control computarizado (con controla-

dor lgico programable).

Hasta hace pocos aos, el mtodo ms utilizado era el de proyec-

cin por va seca, pero hoy en da la tendencia ha cambiado, espe-

cialmente en shotcrete para soporte de rocas. El mtodo dominante

del futuro ser el de proyeccin por va hmeda debido a que ofrece

un mejor ambiente de trabajo, mayor calidad, uniformidad y produc-

cin.

Los desarrollos en la tecnologa del shotcrete estn relacionados

con el proceso de va hmeda. Entre algunos ejemplos de desarrol-

los recientes figuran la adicin de nuevas generaciones de adiciones

(Delvo

crete, MEYCO

TCC, curador interno de concreto, microsli-

ce y fibras metlicas).

12

producto. Desde un punto de vista internacional, podemos decir sin

equivocacin que hemos logrado grandes avances desde los tiem-

pos en los que se utilizaba shotcrete para estabilizar rocas; sin

embargo, tambin hay que reconocer que estamos atrasados cuan-

do lo utilizamos para proyectos de construccin y reparacin. La

razn de este retraso no tiene una explicacin sencilla. El conoci-

miento existe, pero no se emplea totalmente.

Figura 1: Proyeccin a control remoto.

Las regulaciones actuales imponen demandas tecnolgicas en las

personas que hacen el trabajo de proyeccin, y los requisitos actua-

les han conducido a una mejor capacitacin del personal. Asimismo,

en los ltimos aos ha aumentado el nmero de contratistas espe-

ciales; todo ello ha redundado en aplicaciones de mejor calidad. Sin

embargo, la falta de conocimientos supone riesgos de trabajos defi-

cientes; ste es el caso particular de proyectos menores para los

cuales los contratistas carecen de experiencia en shotcrete. Tales

problemas pueden eliminarse estableciendo requisitos ms estric-

tos en competencia, experiencia previa, personal capacitado y

conocimiento sobre concreto, y exigiendo las autorizaciones perti-

nentes.

El contratista debe exigir un documento de autorizacin para shot-

crete que tenga una validez general, tal como el que existe para

colocacin y armadura (similar al de la Asociacin de Shotcrete del

Reino Unido).

15

C a p t u l o 2

M t o d o p o r v a s e c a

2 . 1 C o m p o s i c i n d e u n a m e z c l a s e c a

2.1.1 Contenido de cemento

En la fabricacin de la mezcla seca se utiliza usualmente una pro-

porcin de cementante que vara entre 250 y 450 kilogramos por

1000 litros de agregado, o entre 320 y 460 kilogramos por metro

cbico de concreto. Para estimar el contenido real de cemento del

shotcrete aplicado, es necesario considerar el rebote. El principal

efecto del rebote es la prdida del agregado de mayor tamao, que

conduce a un aumento del contenido de cemento si se lo compara

con la mezcla inicial. En una mezcla regular de 350 kg de cemento

por m

3

, un rebote del 20 % se traduce aproximadamente en 400 kg

de cemento por m

3

de shotcrete.

2.1.2 Relacin agua/cementante

La relacin agua/cementante tiene una influencia fundamental en la

calidad del shotcrete. El agua total utilizada en la mezcla seca se

compone del agua de mezcla aadida en la boquilla y la humedad ya

presente en el agregado. A diferencia de la proyeccin por va hme-

da, en la proyeccin por va seca no hay un valor definido para la

relacin agua/cementante debido a que el operario de la boquilla es

quien controla y regula la cantidad del agua de mezcla; generalmen-

te, esto es una gran desventaja. No obstante, en la prctica el factor

agua/cementante es bastante constante debido a que el alcance de

la variacin es limitado: si se agrega muy poca agua, se crea inme-

diatamente un exceso de polvo; si se agrega demasiada agua, el

shotcrete no se adherir a la superficie.

Si se utiliza una tcnica correcta, el factor agua/cementante vara

slo ligeramente y permanece por debajo de 0,5. En el mejor de los

casos (agregados que requieran una baja cantidad de agua, sufi-

ciente contenido de cemento), es incluso posible fabricar shotcrete

con una relacin inferior a 0,4.

14

Figura 3: La mquina MEYCO

Piccola sobresale por su robustez,

simpleza de operacin y adaptabilidad a las condiciones especficas

de la obra.

Actualmente, un 70 % del shotcrete se aplica mediante va hmeda,

mientras que el 30 % restante se aplica por va seca. En algunas

regiones del mundo predomina el mtodo por va hmeda (casi 100

% en Escandinavia e Italia). Hoy en da se aplican en el mundo ente-

ro ms de 8 millones de m

3

al ao.

15

C a p t u l o 2

M t o d o p o r v a s e c a

2 . 1 C o m p o s i c i n d e u n a m e z c l a s e c a

2.1.1 Contenido de cemento

En la fabricacin de la mezcla seca se utiliza usualmente una pro-

porcin de cementante que vara entre 250 y 450 kilogramos por

1000 litros de agregado, o entre 320 y 460 kilogramos por metro

cbico de concreto. Para estimar el contenido real de cemento del

shotcrete aplicado, es necesario considerar el rebote. El principal

efecto del rebote es la prdida del agregado de mayor tamao, que

conduce a un aumento del contenido de cemento si se lo compara

con la mezcla inicial. En una mezcla regular de 350 kg de cemento

por m

3

, un rebote del 20 % se traduce aproximadamente en 400 kg

de cemento por m

3

de shotcrete.

2.1.2 Relacin agua/cementante

La relacin agua/cementante tiene una influencia fundamental en la

calidad del shotcrete. El agua total utilizada en la mezcla seca se

compone del agua de mezcla aadida en la boquilla y la humedad ya

presente en el agregado. A diferencia de la proyeccin por va hme-

da, en la proyeccin por va seca no hay un valor definido para la

relacin agua/cementante debido a que el operario de la boquilla es

quien controla y regula la cantidad del agua de mezcla; generalmen-

te, esto es una gran desventaja. No obstante, en la prctica el factor

agua/cementante es bastante constante debido a que el alcance de

la variacin es limitado: si se agrega muy poca agua, se crea inme-

diatamente un exceso de polvo; si se agrega demasiada agua, el

shotcrete no se adherir a la superficie.

Si se utiliza una tcnica correcta, el factor agua/cementante vara

slo ligeramente y permanece por debajo de 0,5. En el mejor de los

casos (agregados que requieran una baja cantidad de agua, sufi-

ciente contenido de cemento), es incluso posible fabricar shotcrete

con una relacin inferior a 0,4.

14

Figura 3: La mquina MEYCO

Piccola sobresale por su robustez,

simpleza de operacin y adaptabilidad a las condiciones especficas

de la obra.

Actualmente, un 70 % del shotcrete se aplica mediante va hmeda,

mientras que el 30 % restante se aplica por va seca. En algunas

regiones del mundo predomina el mtodo por va hmeda (casi 100

% en Escandinavia e Italia). Hoy en da se aplican en el mundo ente-

ro ms de 8 millones de m

3

al ao.

17

mano, lo cual imposibilita garantizar dosificaciones exactas y usual-

mente conduce a una sobredosis masiva distribuida de manera

desigual. Varios estudios han demostrado que la resistencia final del

material sufre una reduccin del 35 % o ms si se lo compara con el

concreto base (es decir, sin acelerante). Por tanto, la dosificacin

manual debe hacerse nicamente en casos excepcionales, o para

aplicaciones de shotcrete cuyos requisitos de calidad no sean est-

rictos.

Los dispositivos alimentadores utilizados en combinacin con apa-

ratos de dosificacin en polvo ayudan a obtener una mayor preci-

sin. Para ptimos resultados se utilizan tornillos sinfn de alimenta-

cin, equipados con un dosificador de eje (p. ej., el instrumento

MEYCO

Rig 016). No se recomienda utilizar alimentadores de cor-

rea transportadora.

Los materiales empacados y modificados de forma apropiada

podran ser una solucin conveniente al problema de dosificacin.

Sin embargo, con frecuencia y especialmente en proyectos grandes,

resultan excesivamente costosos.

La mejor forma de garantizar una dosificacin precisa del acelerante

durante la aplicacin es utilizar productos lquidos (tales como el

acelerante libre de lcalis MEYCO

SA160), los cuales son medidos

en el agua de mezcla y agregados al material seco en la boquilla. Sin

embargo, para obtener una dosificacin constante es esencial uti-

lizar un sistema de dosificacin apropiado, incluso con acelerantes

lquidos. Cuando se requiere mezclar previamente el agua y los ace-

lerantes, las mquinas son apropiadas slo hasta cierto punto. Dado

que la relacin agua/acelerante es fija, se altera la dosificacin

segn el peso del cemento cada vez que el operario de la boquilla

ajusta la incorporacin de agua. Sin embargo, es necesario ajustar la

cantidad de agua, por ejemplo, para responder a variaciones en la

humedad natural del agregado o en el comportamiento del flujo de

agua en la superficie.

Las bombas de pistones garantizan obtener una proporcin con-

stante cemento/acelerante. Estas bombas miden una cantidad con-

stante del aditivo, proporcional a la capacidad de la mquina de

proyeccin, independientemente del ajuste del caudal de agua (p.

ej., MEYCO

Mixa).

En comparacin con los acelerantes de polvo, los lquidos tienen

ms ventajas porque eliminan el problema de componentes custi-

16

2.1.3 Contenido de humedad natural

Otro aspecto importante de la mezcla seca es el contenido de hume-

dad natural. Cuando la mezcla est demasiado seca, la proyeccin

produce una cantidad excesiva de polvo; por otra parte, si el con-

tenido de humedad es demasiado alto, el rendimiento de shotcrete

disminuye drsticamente, y las maquinarias y las mangueras trans-

portadoras se taponan. El contenido de humedad natural ptimo

debe oscilar entre el 3 y el 6 por ciento.

Adems de las mezclas hechas en el sitio, en los ltimos aos se ha

tendido a utilizar materiales secos que llegan al sitio de trabajo

empacados en sacos o silos, los cuales, por supuesto, no contienen

humedad natural. Para reducir la formacin de polvo, es aconsejable

hidratar el material seco antes de introducirlo en la maquinaria de

proyeccin, y para ello existen dispositivos alimentadores de diseo

especial o boquillas de prehumidificacin.

2.1.4 Aditivos

Existen varios aditivos cuya funcin es controlar las propiedades del

shotcrete. Entre los ms importantes figuran los acelerantes de fra-

guado; estos aditivos reducen el tiempo de fraguado. El shotcrete

exhibe un fraguado ms rpido y una resistencia inicial mayor, lo

cual permite aplicar capas subsecuentes de shotcrete con mayor

rapidez y en espesores mayores.

En proyectos de gran escala, los acelerantes contribuyen a aumen-

tar la productividad y son un prerrequisito importante para muchas

aplicaciones; como ejemplo, en trabajos de construccin subterr-

nea, la resistencia inicial del shotcrete es un factor esencial.

Tal como es bien conocido en la tecnologa de construccin, aceler-

ar la hidratacin del cemento lleva a una reduccin de la resistencia

a los 28 das. Por tanto, para obtener resultados de alta calidad en el

shotcrete, es crtico aadir la menor cantidad posible del acelerante

y hacerlo de manera uniforme. En cada caso debe determinarse la

proporcin de acelerante segn la cantidad de cemento utilizado.

Hay acelerantes lquidos y acelerantes en polvo; estos ltimos (p. ej.,

el acelerante libre de lcalis MEYCO

SA545) son aadidos durante

la alimentacin del material al equipo de proyeccin.

Desdichadamente, en muchas partes an se agrega el polvo a

17

mano, lo cual imposibilita garantizar dosificaciones exactas y usual-

mente conduce a una sobredosis masiva distribuida de manera

desigual. Varios estudios han demostrado que la resistencia final del

material sufre una reduccin del 35 % o ms si se lo compara con el

concreto base (es decir, sin acelerante). Por tanto, la dosificacin

manual debe hacerse nicamente en casos excepcionales, o para

aplicaciones de shotcrete cuyos requisitos de calidad no sean est-

rictos.

Los dispositivos alimentadores utilizados en combinacin con apa-

ratos de dosificacin en polvo ayudan a obtener una mayor preci-

sin. Para ptimos resultados se utilizan tornillos sinfn de alimenta-

cin, equipados con un dosificador de eje (p. ej., el instrumento

MEYCO

Rig 016). No se recomienda utilizar alimentadores de cor-

rea transportadora.

Los materiales empacados y modificados de forma apropiada

podran ser una solucin conveniente al problema de dosificacin.

Sin embargo, con frecuencia y especialmente en proyectos grandes,

resultan excesivamente costosos.

La mejor forma de garantizar una dosificacin precisa del acelerante

durante la aplicacin es utilizar productos lquidos (tales como el

acelerante libre de lcalis MEYCO

SA160), los cuales son medidos

en el agua de mezcla y agregados al material seco en la boquilla. Sin

embargo, para obtener una dosificacin constante es esencial uti-

lizar un sistema de dosificacin apropiado, incluso con acelerantes

lquidos. Cuando se requiere mezclar previamente el agua y los ace-

lerantes, las mquinas son apropiadas slo hasta cierto punto. Dado

que la relacin agua/acelerante es fija, se altera la dosificacin

segn el peso del cemento cada vez que el operario de la boquilla

ajusta la incorporacin de agua. Sin embargo, es necesario ajustar la

cantidad de agua, por ejemplo, para responder a variaciones en la

humedad natural del agregado o en el comportamiento del flujo de

agua en la superficie.

Las bombas de pistones garantizan obtener una proporcin con-

stante cemento/acelerante. Estas bombas miden una cantidad con-

stante del aditivo, proporcional a la capacidad de la mquina de

proyeccin, independientemente del ajuste del caudal de agua (p.

ej., MEYCO

Mixa).

En comparacin con los acelerantes de polvo, los lquidos tienen

ms ventajas porque eliminan el problema de componentes custi-

16

2.1.3 Contenido de humedad natural

Otro aspecto importante de la mezcla seca es el contenido de hume-

dad natural. Cuando la mezcla est demasiado seca, la proyeccin

produce una cantidad excesiva de polvo; por otra parte, si el con-

tenido de humedad es demasiado alto, el rendimiento de shotcrete

disminuye drsticamente, y las maquinarias y las mangueras trans-

portadoras se taponan. El contenido de humedad natural ptimo

debe oscilar entre el 3 y el 6 por ciento.

Adems de las mezclas hechas en el sitio, en los ltimos aos se ha

tendido a utilizar materiales secos que llegan al sitio de trabajo

empacados en sacos o silos, los cuales, por supuesto, no contienen

humedad natural. Para reducir la formacin de polvo, es aconsejable

hidratar el material seco antes de introducirlo en la maquinaria de

proyeccin, y para ello existen dispositivos alimentadores de diseo

especial o boquillas de prehumidificacin.

2.1.4 Aditivos

Existen varios aditivos cuya funcin es controlar las propiedades del

shotcrete. Entre los ms importantes figuran los acelerantes de fra-

guado; estos aditivos reducen el tiempo de fraguado. El shotcrete

exhibe un fraguado ms rpido y una resistencia inicial mayor, lo

cual permite aplicar capas subsecuentes de shotcrete con mayor

rapidez y en espesores mayores.

En proyectos de gran escala, los acelerantes contribuyen a aumen-

tar la productividad y son un prerrequisito importante para muchas

aplicaciones; como ejemplo, en trabajos de construccin subterr-

nea, la resistencia inicial del shotcrete es un factor esencial.

Tal como es bien conocido en la tecnologa de construccin, aceler-

ar la hidratacin del cemento lleva a una reduccin de la resistencia

a los 28 das. Por tanto, para obtener resultados de alta calidad en el

shotcrete, es crtico aadir la menor cantidad posible del acelerante

y hacerlo de manera uniforme. En cada caso debe determinarse la

proporcin de acelerante segn la cantidad de cemento utilizado.

Hay acelerantes lquidos y acelerantes en polvo; estos ltimos (p. ej.,

el acelerante libre de lcalis MEYCO

SA545) son aadidos durante

la alimentacin del material al equipo de proyeccin.

Desdichadamente, en muchas partes an se agrega el polvo a

19

mayor rebote (>50 %) experimentado por el material en el caso de

mezclas secas; tal cosa hace que la relacin costo/rendimiento sea

crtica. Sin embargo, gracias a la experiencia adquirida durante los

ltimos aos y a las posibilidades presentes de reducir el rebote, se

espera que el uso de fibras metlicas aumente con las mezclas

secas.

2 . 2 C o m p a r a c i n e n t r e l a s m e z c l a s p r e p a r a d a s

e n o b r a y e l m a t e r i a l p r e d o s i f i c a d o

Tal como ya se ha mencionado, el proceso seco permite utilizar mez-

clas con agregados con humedad natural o agregados secados al

horno. Los primeros son ms econmicos y producen menos polvo;

no obstante, su contenido de humedad natural es suficiente como

para comenzar una hidratacin prematura. Por tal razn, las mezclas

de agregados con humedad natural tienen una vida de almacena-

miento limitada y deben utilizarse en un tiempo no mayor de 2 horas.

Un almacenamiento prolongado provoca mayor rebote y disminu-

cin de las resistencias finales.

La fabricacin de la mezcla seca en el sitio de trabajo supone la

instalacin de las plantas de dosificacin y alimentacin.

Claramente, instalaciones como stas slo se justifican en proyec-

tos importantes o a gran escala. En caso de proyectos de shotcrete

de menor escala o a corto plazo, la mezcla seca puede obtenerse ya

preparada en planta; esto puede generar problemas debido a la

distancia de transporte y a la incertidumbre de una entrega segura.

Es importante planificar cuidadosamente la entrega y colocacin a

fin de evitar retrasos e interrupciones del trabajo debido a sumini-

stros inadecuados.

Los materiales ensacados o en silos permiten la mxima flexibilidad

posible: debido a que pueden almacenarse durante largos perodos

de tiempo, la planificacin se simplifica. Adems, se caracterizan

por una calidad constante. Entre sus desventajas podemos citar su

mayor tendencia a formar polvo (lo cual puede ser controlado por

prehumidificacin), y su precio considerablemente mayor.

El desarrollo de sistemas de control de hidratacin tales como

Delvo

crete ha posibilitado prolongar la vida de almacenamiento de

mezclas de agregados con humedad natural. Al agregar el estabi-

lizador Delvo

crete durante la fabricacin, la mezcla permanece fre-

sca e inalterada. El activador lquido Delvo

crete es aadido en el

18

cos en el polvo de rociado. La dosificacin en la boquilla previene el

fraguado instantneo. Dada la mezcla uniforme con el material de

proyeccin, es posible medir los acelerantes lquidos de una manera

ms econmica, lo cual tambin puede llevar a mayores resistencias

finales. La experiencia ha demostrado que, en comparacin con el

concreto bsico, la prdida de resistencia final del material acelera-

do puede ser inferior al 25 %.

Aparte de los acelerantes, los otros aditivos utilizados en el proceso

de proyeccin seco son los aglomerantes de polvo, los cuales redu-

cen la formacin de polvo. Sin embargo, se utilizan poco.

2.1.5 Adiciones

A diferencia de los aditivos qumicos, el efecto de las adiciones es

principalmente fsico. Entre las ms conocidas figuran los rellenos

minerales conocidos como microslice (o humos de slice), cuya

importancia ha crecido dentro de la industria. Estas sustancias finas

(superficie de 20 - 35 m

2

/g) con una proporcin de SiO

2

que vara

entre el 65 y el 97 %, segn la calidad del producto, conducen a una

importante mejora en la calidad del shotcrete, que se manifiesta en

mayor resistencia a la compresin y mayor densidad. Debido a la

mejor adherencia, es posible colocar capas ms gruesas incluso sin

tener que utilizar acelerantes.

La microslice tiene otro efecto interesante en el mtodo por va

seca. Al aadirse de manera apropiada, su uso puede tambin con-

ducir a una reduccin del rebote hasta del 50 %. Elkem ha desarrol-

lado una tecnologa especial para aadir a la boquilla una pasta de

50 % (dosificada en el agua). Si bien el sistema de pasta es muy efi-

caz, es tambin bastante complicado porque requiere una bomba

dosificadora especial (p. ej., MEYCO

Mixa) y un producto adicional

en cantidades elevadas. La pasta debe almacenarse siguiendo las

indicaciones, y usualmente se requiere un agitador.

2.1.6 Fibras

La incorporacin de fibras sintticas o metlicas al shotcrete lleva a

una mayor energa de rotura o menor retraccin del material.

El uso de fibras metlicas es poco frecuente en las mezclas secas en

comparacin con su uso en mezclas hmedas, y la razn es el

19

mayor rebote (>50 %) experimentado por el material en el caso de

mezclas secas; tal cosa hace que la relacin costo/rendimiento sea

crtica. Sin embargo, gracias a la experiencia adquirida durante los

ltimos aos y a las posibilidades presentes de reducir el rebote, se

espera que el uso de fibras metlicas aumente con las mezclas

secas.

2 . 2 C o m p a r a c i n e n t r e l a s m e z c l a s p r e p a r a d a s

e n o b r a y e l m a t e r i a l p r e d o s i f i c a d o

Tal como ya se ha mencionado, el proceso seco permite utilizar mez-

clas con agregados con humedad natural o agregados secados al

horno. Los primeros son ms econmicos y producen menos polvo;

no obstante, su contenido de humedad natural es suficiente como

para comenzar una hidratacin prematura. Por tal razn, las mezclas

de agregados con humedad natural tienen una vida de almacena-

miento limitada y deben utilizarse en un tiempo no mayor de 2 horas.

Un almacenamiento prolongado provoca mayor rebote y disminu-

cin de las resistencias finales.

La fabricacin de la mezcla seca en el sitio de trabajo supone la

instalacin de las plantas de dosificacin y alimentacin.

Claramente, instalaciones como stas slo se justifican en proyec-

tos importantes o a gran escala. En caso de proyectos de shotcrete

de menor escala o a corto plazo, la mezcla seca puede obtenerse ya

preparada en planta; esto puede generar problemas debido a la

distancia de transporte y a la incertidumbre de una entrega segura.

Es importante planificar cuidadosamente la entrega y colocacin a

fin de evitar retrasos e interrupciones del trabajo debido a sumini-

stros inadecuados.

Los materiales ensacados o en silos permiten la mxima flexibilidad

posible: debido a que pueden almacenarse durante largos perodos

de tiempo, la planificacin se simplifica. Adems, se caracterizan

por una calidad constante. Entre sus desventajas podemos citar su

mayor tendencia a formar polvo (lo cual puede ser controlado por

prehumidificacin), y su precio considerablemente mayor.

El desarrollo de sistemas de control de hidratacin tales como

Delvo

crete ha posibilitado prolongar la vida de almacenamiento de

mezclas de agregados con humedad natural. Al agregar el estabi-

lizador Delvo

crete durante la fabricacin, la mezcla permanece fre-

sca e inalterada. El activador lquido Delvo

crete es aadido en el

18

cos en el polvo de rociado. La dosificacin en la boquilla previene el

fraguado instantneo. Dada la mezcla uniforme con el material de

proyeccin, es posible medir los acelerantes lquidos de una manera

ms econmica, lo cual tambin puede llevar a mayores resistencias

finales. La experiencia ha demostrado que, en comparacin con el

concreto bsico, la prdida de resistencia final del material acelera-

do puede ser inferior al 25 %.

Aparte de los acelerantes, los otros aditivos utilizados en el proceso

de proyeccin seco son los aglomerantes de polvo, los cuales redu-

cen la formacin de polvo. Sin embargo, se utilizan poco.

2.1.5 Adiciones

A diferencia de los aditivos qumicos, el efecto de las adiciones es

principalmente fsico. Entre las ms conocidas figuran los rellenos

minerales conocidos como microslice (o humos de slice), cuya

importancia ha crecido dentro de la industria. Estas sustancias finas

(superficie de 20 - 35 m

2

/g) con una proporcin de SiO

2

que vara

entre el 65 y el 97 %, segn la calidad del producto, conducen a una

importante mejora en la calidad del shotcrete, que se manifiesta en

mayor resistencia a la compresin y mayor densidad. Debido a la

mejor adherencia, es posible colocar capas ms gruesas incluso sin

tener que utilizar acelerantes.

La microslice tiene otro efecto interesante en el mtodo por va

seca. Al aadirse de manera apropiada, su uso puede tambin con-

ducir a una reduccin del rebote hasta del 50 %. Elkem ha desarrol-

lado una tecnologa especial para aadir a la boquilla una pasta de

50 % (dosificada en el agua). Si bien el sistema de pasta es muy efi-

caz, es tambin bastante complicado porque requiere una bomba

dosificadora especial (p. ej., MEYCO

Mixa) y un producto adicional

en cantidades elevadas. La pasta debe almacenarse siguiendo las

indicaciones, y usualmente se requiere un agitador.

2.1.6 Fibras

La incorporacin de fibras sintticas o metlicas al shotcrete lleva a

una mayor energa de rotura o menor retraccin del material.

El uso de fibras metlicas es poco frecuente en las mezclas secas en

comparacin con su uso en mezclas hmedas, y la razn es el

21

apropiada del material seco en la boquilla. Dependiendo del siste-

ma, la presin hidrulica aumenta hasta aproximadamente 80 bar.

Sin embargo, tales aparatos son costosos y tienden a fallar. Nuestra

experiencia indica que los sistemas con 10 a 15 bar son adecuados.

Adems de la formacin de polvo en la boquilla, es necesario tam-

bin prestar atencin al efecto que tiene el polvo del sistema de ali-

mentacin sobre la mquina. En este particular, las mquinas tradi-

cionales de doble cmara o la versin moderna de la Schrenberg

(SBS) son ventajosas. Sin embargo, las mquinas de rotor pueden

ser condicionadas a prueba de polvo hasta cierto punto o incluso

totalmente si se les acopla un recolector de polvo o si se hace una

lubricacin continua de los empaques de caucho (lubricacin inter-

mitente).

Otra manera de obturar totalmente una mquina de rotor es incorpo-

rando un sistema de abrazadera hidrulica (p. ej., tal como en el

caso del sistema MEYCO

Unica). El motor se sella con un mangui-

to, y la presin de fijacin es ajustada automticamente a la presin

de alimentacin. Este sistema garantiza una presin de fijacin cor-

recta (incluso en el caso de obstrucciones o de distancias de ali-

mentacin extremas), garantizando as que la mquina permanezca

sellada. Asimismo, este nuevo sistema de fijacin reduce significati-

vamente no slo los costos resultantes del desgaste sino tambin la

cantidad de aire comprimido requerido (reduccin aproximada del

25 %).

Otro problema importante del proceso de proyeccin en seco es el

rebote relativamente alto. Segn la superficie de aplicacin en cue-

stin (vertical o en clave), se pierde entre un 15 y un 35 % del con-

creto. La prdida promedio es del 20 al 25 %, comparada con 5 a 10

% con el proceso de proyeccin por va hmeda.

Para reducir el rebote de una manera significativa, se pueden utilizar

las nuevas clases de adiciones y aditivos mencionados anteriormen-

te. El uso de microslice o de sistemas de control de la hidratacin

tales como Delvo

crete puede ayudar, y la prdida promedio puede

reducirse hasta un 15 %, lo cual es comparable con los resultados

obtenidos con el proceso de proyeccin por va hmeda.

Frecuentemente se cita una desventaja adicional: el bajo rendimien-

to del equipo. No obstante, las mquinas modernas permiten aplicar

ms de 10 m

3

/h; esto es algo que indudablemente no es posible log-

rar con aplicacin manual, sino con el uso de un brazo robotizado.

20

momento de la aplicacin (se agrega como un acelerante lquido), y

simultneamente vuelve a activar la hidratacin del cemento y acta

como un acelerante. Por tal motivo, cuando se utiliza Delvo

crete no

es necesario cambiar la tcnica ni el equipo.

El sistema Delvo

crete para el control de la hidratacin permite

almacenar las mezclas hasta por tres das, lo cual ofrece ms flexibi-

lidad y menos costos que los materiales ensacados.

2 . 3 P r o b l e m a s d e l p r o c e s o d e p r o ye c c i n d e

m e z c l a s s e c a s

Todo proceso tiene sus desventajas; las del mtodo por va seca son

sus costos operativos relativamente superiores debido al desgaste y

daos en las mquinas de rotor, especialmente en los empaques de

caucho y los discos de friccin.

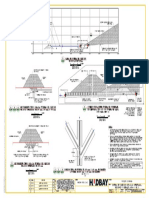

Figura 4: Principio de rotor de una mquina de proyeccin en seco

tpica (MEYCO

GM, MEYCO

Piccola)

Para mantener estos costos dentro de lmites razonables, es

necesario configurar bien las mquinas, hacer cambios oportunos

de piezas y utilizar procedimientos adecuados de pulverizacin.

Otra desventaja es la formacin de polvo, pero el mismo puede

reducirse procurando un contenido favorable de humedad natural (o

prehumidificacin adecuada) y utilizando aglomerantes de polvo.

Tambin se pueden utilizar bombas de cebado de presin de agua,

las cuales intensifican la presin de agua durante la mezcla en la

boquilla. Si se usan en combinacin con el uso de anillos de agua

mejorados, es posible garantizar una humidificacin constante y

1 =Tolva de alimentacin

2 =Rotor

3 =Salida

p =Aire comprimido

21

apropiada del material seco en la boquilla. Dependiendo del siste-

ma, la presin hidrulica aumenta hasta aproximadamente 80 bar.

Sin embargo, tales aparatos son costosos y tienden a fallar. Nuestra

experiencia indica que los sistemas con 10 a 15 bar son adecuados.

Adems de la formacin de polvo en la boquilla, es necesario tam-

bin prestar atencin al efecto que tiene el polvo del sistema de ali-

mentacin sobre la mquina. En este particular, las mquinas tradi-

cionales de doble cmara o la versin moderna de la Schrenberg

(SBS) son ventajosas. Sin embargo, las mquinas de rotor pueden

ser condicionadas a prueba de polvo hasta cierto punto o incluso

totalmente si se les acopla un recolector de polvo o si se hace una

lubricacin continua de los empaques de caucho (lubricacin inter-

mitente).

Otra manera de obturar totalmente una mquina de rotor es incorpo-

rando un sistema de abrazadera hidrulica (p. ej., tal como en el

caso del sistema MEYCO

Unica). El motor se sella con un mangui-

to, y la presin de fijacin es ajustada automticamente a la presin

de alimentacin. Este sistema garantiza una presin de fijacin cor-

recta (incluso en el caso de obstrucciones o de distancias de ali-

mentacin extremas), garantizando as que la mquina permanezca

sellada. Asimismo, este nuevo sistema de fijacin reduce significati-

vamente no slo los costos resultantes del desgaste sino tambin la

cantidad de aire comprimido requerido (reduccin aproximada del

25 %).

Otro problema importante del proceso de proyeccin en seco es el

rebote relativamente alto. Segn la superficie de aplicacin en cue-

stin (vertical o en clave), se pierde entre un 15 y un 35 % del con-

creto. La prdida promedio es del 20 al 25 %, comparada con 5 a 10

% con el proceso de proyeccin por va hmeda.

Para reducir el rebote de una manera significativa, se pueden utilizar

las nuevas clases de adiciones y aditivos mencionados anteriormen-

te. El uso de microslice o de sistemas de control de la hidratacin

tales como Delvo

crete puede ayudar, y la prdida promedio puede

reducirse hasta un 15 %, lo cual es comparable con los resultados

obtenidos con el proceso de proyeccin por va hmeda.

Frecuentemente se cita una desventaja adicional: el bajo rendimien-

to del equipo. No obstante, las mquinas modernas permiten aplicar

ms de 10 m

3

/h; esto es algo que indudablemente no es posible log-

rar con aplicacin manual, sino con el uso de un brazo robotizado.

20

momento de la aplicacin (se agrega como un acelerante lquido), y

simultneamente vuelve a activar la hidratacin del cemento y acta

como un acelerante. Por tal motivo, cuando se utiliza Delvo

crete no

es necesario cambiar la tcnica ni el equipo.

El sistema Delvo

crete para el control de la hidratacin permite

almacenar las mezclas hasta por tres das, lo cual ofrece ms flexibi-

lidad y menos costos que los materiales ensacados.

2 . 3 P r o b l e m a s d e l p r o c e s o d e p r o ye c c i n d e

m e z c l a s s e c a s

Todo proceso tiene sus desventajas; las del mtodo por va seca son

sus costos operativos relativamente superiores debido al desgaste y

daos en las mquinas de rotor, especialmente en los empaques de

caucho y los discos de friccin.

Figura 4: Principio de rotor de una mquina de proyeccin en seco

tpica (MEYCO

GM, MEYCO

Piccola)

Para mantener estos costos dentro de lmites razonables, es

necesario configurar bien las mquinas, hacer cambios oportunos

de piezas y utilizar procedimientos adecuados de pulverizacin.

Otra desventaja es la formacin de polvo, pero el mismo puede

reducirse procurando un contenido favorable de humedad natural (o

prehumidificacin adecuada) y utilizando aglomerantes de polvo.

Tambin se pueden utilizar bombas de cebado de presin de agua,

las cuales intensifican la presin de agua durante la mezcla en la

boquilla. Si se usan en combinacin con el uso de anillos de agua

mejorados, es posible garantizar una humidificacin constante y

1 =Tolva de alimentacin

2 =Rotor

3 =Salida

p =Aire comprimido

23

C a p t u l o 3

M t o d o p o r v a h m e d a

Tal como se mencion anteriormente, este mtodo es el nico uti-

lizado en Escandinavia, Italia y en un gran nmero de importantes

proyectos subterrneos en todo el mundo. El uso del shotcrete para

aplicaciones de soporte de rocas ha aumentado en forma exponen-

cial en los ltimos 15 a 20 aos, lo cual ha impulsado un intenso des-

arrollo del mismo.

Entre 1971 y 1980 se produjo un desarrollo impresionante del mto-

do por va hmeda en Escandinavia, con consiguiente transforma-

cin total de su mercado de shotcrete: se pas de 100 % de va seca

a 100 % de va hmeda, y la aplicacin pas de manual a robtica.

Este cambio radical ocurri slo en Noruega. Desde aproximada-

mente 1976 -1978 se han venido agregando cada vez ms el humo

de slice y la fibra metlica al shotcrete fabricado por va hmeda.

Sin duda alguna los noruegos llevan la delantera en la tecnologa del

shotcrete fabricado por va hmeda, tanto en teora como en prc-

tica. La mala fama de la tcnica de proyeccin por va hmeda se

debe a los deficientes equipos utilizados y al poco conocimiento del

mtodo, factores que han acarreado la produccin de un concreto

de muy baja calidad. Para que la mezcla pudiera pasar por el equipo,

se utilizaban contenidos muy altos de agua, con una relacin de

agua/cementante hasta de 1,0. Gracias a la tecnologa de la indu-

stria del concreto actual, hoy en da es totalmente factible producir

shotcrete por va hmeda que tenga una resistencia a la compresin

a los 28 das superior a 60 MPa.

Actualmente la tecnologa se utiliza tambin en la construccin de

nuevas edificaciones (en vez del mtodo de colocacin original) y en

la reparacin de plataformas petroleras en el Mar del Norte. Esto es

una prueba fehaciente de la alta calidad del mtodo, dados los est-

rictos requisitos que deben cumplir los mtodos y los materiales uti-

lizados en la construccin submarina.

22

Sin embargo, dado el aumento en los costos de desgaste, una pro-

duccin superior a 8 m

3

/h resulta crtica desde el punto de vista

econmico.

2 . 4 C o n c l u s i o n e s

Gracias a los muchos aos de experiencia en el proceso de proyec-

cin en seco, existe hoy en da un gran conocimiento sobre la tcni-

ca. Es sumamente importante asegurarse de seleccionar materiales,

equipos y tcnicas de aplicacin que puedan combinarse de la

mejor manera posible para alcanzar resultados satisfactorios tanto

en calidad como economa.

El proceso en seco es el ms antiguo de los dos procesos de proy-

eccin. Los continuos desarrollos en las maquinarias y en la tecnolo-

ga de materiales han permitido ampliar su campo de aplicacin. En

un futuro se espera que siga desempeando un papel importante,

dadas las ventajas y las oportunidades disponibles hoy para solven-

tar las desventajas tradicionales. Las aplicaciones principales sern

proyectos de volmenes relativamente pequeos o que requieran

gran flexibilidad (p. ej., reparaciones), o con largas distancias de

transporte.

23

C a p t u l o 3

M t o d o p o r v a h m e d a

Tal como se mencion anteriormente, este mtodo es el nico uti-

lizado en Escandinavia, Italia y en un gran nmero de importantes

proyectos subterrneos en todo el mundo. El uso del shotcrete para

aplicaciones de soporte de rocas ha aumentado en forma exponen-

cial en los ltimos 15 a 20 aos, lo cual ha impulsado un intenso des-

arrollo del mismo.

Entre 1971 y 1980 se produjo un desarrollo impresionante del mto-

do por va hmeda en Escandinavia, con consiguiente transforma-

cin total de su mercado de shotcrete: se pas de 100 % de va seca

a 100 % de va hmeda, y la aplicacin pas de manual a robtica.

Este cambio radical ocurri slo en Noruega. Desde aproximada-

mente 1976 -1978 se han venido agregando cada vez ms el humo

de slice y la fibra metlica al shotcrete fabricado por va hmeda.

Sin duda alguna los noruegos llevan la delantera en la tecnologa del

shotcrete fabricado por va hmeda, tanto en teora como en prc-

tica. La mala fama de la tcnica de proyeccin por va hmeda se

debe a los deficientes equipos utilizados y al poco conocimiento del

mtodo, factores que han acarreado la produccin de un concreto

de muy baja calidad. Para que la mezcla pudiera pasar por el equipo,

se utilizaban contenidos muy altos de agua, con una relacin de

agua/cementante hasta de 1,0. Gracias a la tecnologa de la indu-

stria del concreto actual, hoy en da es totalmente factible producir

shotcrete por va hmeda que tenga una resistencia a la compresin

a los 28 das superior a 60 MPa.

Actualmente la tecnologa se utiliza tambin en la construccin de

nuevas edificaciones (en vez del mtodo de colocacin original) y en

la reparacin de plataformas petroleras en el Mar del Norte. Esto es

una prueba fehaciente de la alta calidad del mtodo, dados los est-

rictos requisitos que deben cumplir los mtodos y los materiales uti-

lizados en la construccin submarina.

22

Sin embargo, dado el aumento en los costos de desgaste, una pro-

duccin superior a 8 m

3

/h resulta crtica desde el punto de vista

econmico.

2 . 4 C o n c l u s i o n e s

Gracias a los muchos aos de experiencia en el proceso de proyec-

cin en seco, existe hoy en da un gran conocimiento sobre la tcni-

ca. Es sumamente importante asegurarse de seleccionar materiales,

equipos y tcnicas de aplicacin que puedan combinarse de la

mejor manera posible para alcanzar resultados satisfactorios tanto

en calidad como economa.

El proceso en seco es el ms antiguo de los dos procesos de proy-

eccin. Los continuos desarrollos en las maquinarias y en la tecnolo-

ga de materiales han permitido ampliar su campo de aplicacin. En

un futuro se espera que siga desempeando un papel importante,

dadas las ventajas y las oportunidades disponibles hoy para solven-

tar las desventajas tradicionales. Las aplicaciones principales sern

proyectos de volmenes relativamente pequeos o que requieran

gran flexibilidad (p. ej., reparaciones), o con largas distancias de

transporte.

25

El mtodo por va hmeda mejor significativamente las condiciones

del ambiente de trabajo, trayendo consigo mayor seguridad para los

trabajadores de tneles.

Una de las situaciones que impuls el desarrollo del mtodo por va

hmeda fue el lanzamiento de concreto bajo condiciones peligrosas.

Los riesgos a la seguridad eran frecuentemente inaceptables sin un

robot y sin utilizar fibras metlicas para refuerzo.

3.1.3 Calidad

Todava se piensa equivocadamente que el mtodo por va hmeda

no ofrece resultados de alta calidad. Lo cierto es que si se utilizan

aditivos reductores de agua (baja relacin agua/cementante) y

microslice, se pueden obtener resistencias a la compresin de

hasta 100 MPa aplicando shotcrete por va hmeda.

A diferencia del mtodo por va seca, el de va hmeda ofrece una

calidad homognea.

3.1.4 Aplicacin

Con el mtodo hmedo se utiliza un concreto ya mezclado en planta

de concreto o un mortero preenvasado. El concreto se prepara de la

misma forma que el concreto normal. En cualquier momento del pro-

ceso es posible inspeccionar y controlar la relacin agua/cementan-