Escolar Documentos

Profissional Documentos

Cultura Documentos

Almacenamiento Del Cemento

Enviado por

Regina Turpo MamaniTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Almacenamiento Del Cemento

Enviado por

Regina Turpo MamaniDireitos autorais:

Formatos disponíveis

ALMACENAMIENTO DEL CEMENTO

El cemento no debe estar guardado, sin usarse mucho tiempo, pues conforme avanza el

tiempo va perdiendo resistencia, esto es vlido para todos los tipos de cemento.

Para el caso del cemento en sacos, bien guardado en almacenes cerrados y sobre tabladillas de

madera, la perdida de resistencia probable es en tres meses 15%, y en 6meses 25% y asi

aumenta sucesivamente.

En el cemento guardado se forman grumos, la cantidad de estos es un ndice de su probable

utilidad, si hay muchos grumos y estos no pueden deshacerse con la presin de los dedos,

generalmente quiere decir que el cemento va a dar perdida apreciable de resistencia. En

general un limite apropiado de utilidad para el cemento en sacos en tres meses para cuando

esta en silos hermticos, 6 meses. Despus del tiempo indicado es muy importante hacer

pruebas antes de usarlo.

Los limites proporcionados son para el caso de cemento bien almacenado, para cemento a la

intemperie los limites son mucho menores, sobre todo si el tiempo es malo o lluvioso, en este

caso puede inutilizarse el cemento en pocos das si no se guarda convenientemente.

Para subsanar la perdida de resistencia por almacenaje deber incrementarse la dosificacin

en peso del cemento y mantener invariable la dosificacin de los otros componentes de la

mezcla.

En conclusin es recomendable almacenar el cemento en ambientes techados y evitar el

contacto de las rumas con el terreno hmedo, mediante tabladillos o bases de madera.

Colocar las bolsas de cemento unas encima de otras hasta un mximo de diez. Las rumas

deben estar lo mas juntas posible dejando la menor cantidad de vacios entre ellos. Debe de

organizarse el almacenaje de modo de utilizar el cementoen orden a su llegada a obra.

AGREGADOS

Se entiende por agregados a una coleccin de partculas de diversos tamaos que se pueden

encontrar en la naturaleza, ya sea en forma de finos, arenas y gravas o como resultado de la

trituracin de rocas. Cuando el agregado proviene de la desintegracin de las rocas debido a la

accin de diversos agentes naturales se le llama agregado natural, y cuando proviene de la

desintegracin provocada por la mano del hombre se le puede distinguir como agregado de

trituracin, pues ste mtodo es el que generalmente se aplica para obtener el tamao

adecuado.

Los agregados naturales y los de trituracin se distinguen por tener por lo general un

comportamiento constructivo diferente, sin embargo se pueden llegar a combinar teniendo la

mezcla a su vez caractersticas diferentes.

Los agregados que se emplean ms en la construccin se derivan de las rocas gneas, de las

sedimentarias y de las metamrficas, y es de esperarse que las cualidades fsicas y mecnicas

de la roca madre se conserven en sus agregados. En la actualidad es posible producir algunos

tipos de agregado de manera artificial, como por ejemplo la perlita y la vermiculita que se

obtienen de la coccin de espumas volcnicas, otro ejemplo lo constituye el agregado ligero

que se obtiene de la expansin por coccin de ndulos de arcilla, en general a estos agregados

se les puede llamar agregados sintticos. Existen otros materiales resultado de la actividad

industrial que bajo ciertas condiciones pudieran usarse como agregados (en lugar de

almacenarse como desperdicio), como la escoria de alto horno, la arena slica residual del

moldeo de motores, la ceniza de carbn quemado y otros.

Los agregados ya sean naturales, triturados o sintticos se emplean en una gran variedad de

obras de ingeniera civil, algunas de las aplicaciones pueden ser: construccin de filtros en

drenes, filtros para retencin de partculas slidas del agua, rellenos en general, elaboracin

de concretos hidrulicos, elaboracin de concretos asflticos, elaboracin de morteros

hidrulicos, construccin de bases y subases en carreteras, acabados en general, proteccin y

decoracin en techos y azoteas, balasto en ferrocarriles y otras.

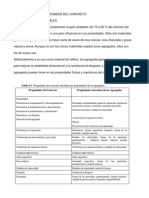

Forma de las Partculas

La forma de las partculas se refiere a la forma que presentan las partculas que integran los

agregados (arena o grava), esta forma se puede distinguir observando con cuidado las

partculas, para este propsito se acostumbra usar un lente de mano con aumento 10X (diez

veces mayor que). Comparativamente, la forma de las partculas puede caer dentro de las

siguientes categoras: redondeada, subredondeada, subangular, angular y alargada o plana.

Cada una de las formas mencionadas se explican por s mismas, encontrndose una posible

relacin entre las formas que la roca adopta al descomponerse en el agregado y su respectivo

proceso de formacin.

As por ejemplo la forma redondeada y subredondeada generalmente se relacionan con un

desgaste de las caras del agregado debido a la abrasin que sufren las partculas durante el

arrastre causado ya sea por el viento, por el ro o por el agua de lluvia (gravas y arenas

naturales).

Por otro lado cuando se trata de un agregado natural, la forma subangular indica un desgaste

ligero relacionado con un arrastre corto, en tanto que la forma angular en el caso de un

agregado natural indica que el material prcticamente no ha tenido arrastre y las partculas se

encuentran muy cerca de la roca madre. Cuando el agregado es resultado de un proceso de

trituracin, la forma de las partculas es invariablemente angular. La forma alargada o plana

que pueden tomar las partculas se relaciona estrechamente con el tipo de roca, de tal manera

que este tipo de forma es casi exclusivo de las estructuras laminares (se parten en forma de

lajas) dadas en rocas que pueden ser tanto gneas, sedimentarias como metamrficas. La

forma alargada de los agregados es por lo regular despreciada para muchos trabajos. En

concretos hidrulicos se considera que la presencia de un porcentaje de partculas alargadas

en exceso de 10-15% es mala.

La forma de las partculas puede ser relevante para algunos trabajos e irrelevante para otros

(decoracin), los trabajos que por lo general son afectados por la forma de la partcula tienen

que ver con el objetivo de lograr una alta resistencia o una alta densidad en el producto final,

lo cual slo puede lograrse al combinar los agregados con la forma y la granulometra

adecuadas. Como ejemplo considrese la siguiente situacin prctica en la construccin de una

base hidrulica para un pavimento. Se ha encontrado que el uso de partculas redondeadas

como material de base facilitan grandemente su acomodo y generalmente proporcionan altas

densidades con poca energa de compactacin, en contraste con los agregados triturados que

requieren ms energa de compactacin porque la angularidad de los agregados opone mayor

resistencia friccionante, sin embargo cuando este tipo de agregados se han compactado bien

proporcionan una gran estabilidad y capacidad de soporte a las bases. Por otro lado, tanto en

el caso del concreto hidrulico como en el del concreto asfltico se prefieren agregados

producto de la trituracin, porque la adhesin del material cementante con este tipo de

agregados es mejor y esto se traduce en una mejor resistencia del concreto.

Relaciones Volumtricas y Gravimtricas

En cualquier tipo de construccin donde se manejen agregados es de suma importancia

conocer sus relaciones volumtricas y gravimtricas, generalmente los agregados se manejan

por volumen o por peso, e invariablemente se presenta la necesidad de convertir cantidades

entre estas dos unidades. Frecuentemente se emplea el peso volumtrico de los agregados

(peso por unidad de volumen) para convertir de peso a volumen o viceversa, en este caso el

valor que nos representa esta relacin se calcula con base en un muestreo del material, en

este proceso es de suma importancia considerar las condiciones de humedad en las que se

encuentra el agregado.

No es vlido emplear el peso volumtrico de un agregado calculado con ciertas condiciones de

humedad para estimar cantidades del mismo material en condiciones de campo

completamente diferentes. Algo semejante ocurre con el peso especfico relativo de los

agregados, en este caso el parmetro es muy importante cuando hay que considerar las

relaciones peso-volumen pero de las partculas en forma individual. Los agregados pueden

tener diferentes condiciones de humedad que habra que considerar con cuidado, la siguiente

figura ilustra esos grados de humedad segn se apreciaran aislando una partcula en forma

esquemtica.

PESO VOLUMTRICO

Normalmente el peso volumtrico de los agregados se calcula en condiciones secas cuando se

sigue alguna norma al respecto, tal norma generalmente especifica la manera en que debe

llenarse un determinado recipiente con el agregado, el recipiente tiene un volumen adecuado

para el tamao mximo de las partculas, y el llenado por lo regular se hace en capas,

consolidando cada capa con un varillado (varilla con punta de bala). El peso volumtrico se

puede visualizar con la Figura 3, donde esquemticamente se muestra que en el volumen del

recipiente quedan contenidas las partculas de agregado, los poros o vacos de las propias

partculas y los espacios entre las partculas.

La densidad de un material se define como su masa dividida por su volumen. El peso especfico

por otro lado se define como la relacin entre la densidad del slido con respecto a la del agua,

este parmetro no tiene unidades. Cundo se manejan trminos gravimtricos generalmente

se presenta una confusin acerca de la masa y el peso, cmo se obtiene uno?,

Cmo se obtiene el otro?. La masa (g. o Kg) se mide con una balanza y el peso resulta de

multiplicar a la masa por la aceleracin de la gravedad, la cual vara dependiendo del lugar de

la tierra donde se evale. Para propsitos prcticos, en ingeniera se usan indistintamente los

dos trminos, sin embargo es importante distinguir aquellos experimentos en los que se

requiere una u otra cantidad.

En algunos materiales como son los metales, la densidad es constante, es decir la relacin de

masa a la unidad de volumen prcticamente no cambia, esto no es lo mismo cuando se trata

de agregados ya que estas partculas invariablemente presentan vacos o porosidad interna, de

manera que la relacin masa-volumen variar de partcula a partcula. Puesto que es imposible

que internamente se tenga la misma porosidad. La porosidad de las partculas es muy

importante para el clculo de la densidad y se debe aclarar que tanto del volumen de

porosidades se va a incluir en el volumen total. En algunas aplicaciones como en la elaboracin

de concretos asflticos e hidrulicos se excluye aquella porosidad que va a ser invadida por el

cemento asfltico o por la pasta de cemento hidrulico. Una manera de excluir la porosidad

entre partculas es haciendo algunos clculos con masas obtenidas en el aire y en el agua

(masa sumergida), la masa a considerar puede estar seca o puede estar saturada y

superficialmente seca (sss). A continuacin se definen algunos pesos especficos tiles para los

agregados gruesos.

El peso especfico burdo no incluye los espacios entre las partculas, la masa inmersa considera

al agregado en condicin saturada y superficialmente seca, la masa en condicin sss del

denominador se obtiene con una balanza al aire, es decir se determina la masa al aire libre y

con esas condiciones.

El peso especfico saturado y superficialmente seco es una condicin sumamente difcil de

obtener de forma absoluta, y sera ms ilustrativo l considerarlo como parcialmente saturado

y superficialmente seco.

El valor obtenido con la frmula anterior excluye todos los poros (tanto en las partculas como

entre partculas), esta condicin tambin es difcil de obtener, sin embargo, si se comparara el

peso especfico real con los pesos definidos anteriormente se podra checar que este ltimo es

el mayor de todos, y que los otros valores cambian en forma creciente, esto se debe a que en

las formulas se va excluyendo cada vez ms vacos. El peso especfico real se puede considerar

como casi el verdadero para el agregado en cuestin, aunque esto no indica que se deba usar

en todo clculo, recurdese que se debe emplear aquel que represente las condiciones reales

de trabajo del agregado.

Las frmulas anteriores se basan en experimentos normalizados por la ASTM C-127, donde los

agregados se someten a un perodo de saturacin en agua por 24 horas (se considera que se

alcanza a saturar hasta un 90% de la masa). Los pasos en el experimento involucran despus

del saturamiento, el secado superficial y posteriormente el secado en horno. Para el caso del

agregado fino ASTM C-128 se debe tener la arena en condicin saturada y superficialmente

seca, en el mtodo se emplea un recipiente de vidrio de 500 ml., y una secuencia de ensaye

diferente a la empleada para la grava, sin embargo los principios son los mismos y se llegan a

calcular los mismos tipos de pesos especficos sealados para la grava.

ABSORCIN

La absorcin de los agregados se obtiene generalmente despus de haber sometido al

material a una saturacin durante 24 horas, cuando sta termina se procede a secar

superficialmente el material, y por diferencias de masa se logra obtener el porcentaje de

absorcin con relacin a la masa seca del material. La formula para el clculo de la absorcin

es la siguiente:

La cantidad de agua absorbida estima la porosidad de las partculas de agregado. Conocer la

cantidad de agua que puede ser alojada por el agregado siempre resulta de mucha utilidad, en

ocasiones se emplea como un valor que se especifica para aprobar o rechazar el agregado en

una cierta aplicacin. Por ejemplo, cuando el agregado puede influir en el comportamiento del

concreto para soportar heladas, se especifica un agregado con baja absorcin (no mayor al 5

%), por el peligro de deterioro en el material debido al congelamiento del agua absorbida en el

agregado. La frmula de clculo para la absorcin de gravas es igualmente aplicable para las

arenas.

RESISTENCIA MECNICA

Existen aplicaciones en la construccin donde se requiere que los agregados posean una

buena resistencia para evitar el desgaste, la degradacin o el deterioro causado por la

abrasin. La forma de desgaste depende de la aplicacin. Por ejemplo. Se puede producir

desgaste entre las partculas durante el perodo de construccin de las bases para carreteras,

pues los agregados deben soportar el peso del equipo de construccin. Durante la produccin

de materiales como el concreto hidrulico o el concreto asfltico la accin de un mezclado

intenso puede llegar a fraccionar o degradar las partculas. Durante la vida til de estructuras

como los pavimentos de asfalto o de concreto, la accin del trfico puede desgastar y

deteriorar las superficies si el agregado no es lo suficientemente resistente, algo similar ocurre

con los pisos y las banquetas.

Otro tipo de construcciones como los vertederos de presas o los canales de irrigacin donde se

emplea el concreto hidrulico requieren de agregados resistentes a la abrasin, aqu el agente

abrasivo es el agua misma junto con todo tipo de partculas slidas que pudiera transportar.

Para evaluar la resistencia de los agregados se han inventado una gran cantidad de pruebas,

una de las pruebas de mayor uso y no por eso la ms representativa de lo que sucede en la

realidad es la prueba de Los Angeles, ASTM C-131. La prueba consiste en poner dentro de un

barril metlico el agregado (grava) por probar junto con unas bolas de acero, las cuales al

hacer girar el barril se levantan y caen golpeando los agregados, consecuentemente al

degradarse los agregados se genera material fino. En la prueba se determina el porcentaje del

material original que despus de la prueba pase la malla No. 12, este porcentaje se interpreta

como el porcentaje de desgaste. Entre ms alto sea el porcentaje de desgaste mayor ser la

susceptibilidad del agregado para degradarse o romperse. En carreteras por ejemplo, no se

acepta que el agregado grueso presente un desgaste mayor del 40 % para ser usado en la

elaboracin de carpetas asflticas.

SANIDAD

Se entiende por sanidad de los agregados a la capacidad que tienen stos para resistir el

deterioro y la desintegracin por intemperismo. Los efectos del intemperismo se traducen en

cambios volumtricos como la expansin y la contraccin que poco a poco van minando la

resistencia de los agregados hasta que los desintegran. El intemperismo est asociado a los

efectos del fro y el calor, el humedecimiento y el secado y las heladas o el congelamiento-

deshielo. La norma ASTM C-88 establece un procedimiento para detectar la sanidad de los

agregados, la prueba consiste en someter a un determinado peso de agregados a ciclos

sucesivos de inmersin en una solucin de sulfato de sodio o de magnesio por

aproximadamente 18 horas combinadas con aproximadamente 6 horas de secado en horno.

En cada uno de los ciclos la muestra se enfra, se criba y se calcula el porcentaje de prdida de

peso. La prueba se considera como una prueba acelerada de intemperismo, en la que

artificialmente se provoca que las soluciones salinas generen cristales en las porosidades de los

agregados, causando el efecto expansor que termina por desintegrar rpidamente a los

agregados que no son resistentes.

Você também pode gostar

- ACI 224 Causas Evaluacion y Reparacion de Fisuras en Estructuras de HormigónDocumento24 páginasACI 224 Causas Evaluacion y Reparacion de Fisuras en Estructuras de Hormigónhereas94% (16)

- El ConcretoDocumento12 páginasEl ConcretoTulioRicardoMariacaAinda não há avaliações

- NTC 240Documento10 páginasNTC 240Célico Losada OrtizAinda não há avaliações

- 2.3 Clasificación de Morteros.Documento15 páginas2.3 Clasificación de Morteros.luis eduardo santos roqueAinda não há avaliações

- Plan de TrabajoDocumento9 páginasPlan de TrabajoRegina Turpo MamaniAinda não há avaliações

- Plan de TrabajoDocumento9 páginasPlan de TrabajoRegina Turpo MamaniAinda não há avaliações

- AGREGADOSDocumento19 páginasAGREGADOSKetin VasquezAinda não há avaliações

- Absorcion y Peso Especifico de Un Agregado GuesoDocumento17 páginasAbsorcion y Peso Especifico de Un Agregado GuesoGianfranco Navarro AraujoAinda não há avaliações

- Peso específico y absorción del agregado gruesoDocumento17 páginasPeso específico y absorción del agregado gruesoRoberto Jorge Flores100% (2)

- Morteros en Base A Arena Fina y GruesaDocumento6 páginasMorteros en Base A Arena Fina y GruesaLuis Fernando Jave HerasAinda não há avaliações

- Concretos de Nueva Generación 1ra LecturaDocumento70 páginasConcretos de Nueva Generación 1ra LecturaDavid Nava Rivera67% (3)

- Pastas, morteros, adhesivos y hormigones. EOCB0208No EverandPastas, morteros, adhesivos y hormigones. EOCB0208Ainda não há avaliações

- Propiedades Físicas de Los AgregadosDocumento3 páginasPropiedades Físicas de Los AgregadosRoger Benites100% (2)

- Analisis de Precios UnitariosDocumento18 páginasAnalisis de Precios Unitarios今 私が必要83% (6)

- Mejora servicio agua IlaveDocumento29 páginasMejora servicio agua IlaveRegina Turpo MamaniAinda não há avaliações

- Ventilacion de Minas IDocumento166 páginasVentilacion de Minas IRuben Azurín Garcia100% (3)

- Metodologia Propuesta - San RomanDocumento9 páginasMetodologia Propuesta - San RomanRegina Turpo MamaniAinda não há avaliações

- El Concreto en WordDocumento7 páginasEl Concreto en WordAndres A. VidalAinda não há avaliações

- Granulometría y clasificación de agregados para concretoDocumento8 páginasGranulometría y clasificación de agregados para concretoValentina GolindanoAinda não há avaliações

- 1.2 AgregadosDocumento23 páginas1.2 AgregadosGUZMAN VALENCIA CHRISTIAN JAVIERAinda não há avaliações

- Influencia de Los Agregados Del ConcretoDocumento13 páginasInfluencia de Los Agregados Del ConcretoMartin Castro YauriAinda não há avaliações

- 2 Propiedades de Los Agregados para ConcretoDocumento6 páginas2 Propiedades de Los Agregados para ConcretoAndreaMolledaPaivaAinda não há avaliações

- Influencia Del Agregado en El ConcretoDocumento7 páginasInfluencia Del Agregado en El ConcretoJohn Fernandez MAinda não há avaliações

- AGREGADOSDocumento10 páginasAGREGADOSJ Ander C VásquezAinda não há avaliações

- Fundamentos del concretoDocumento20 páginasFundamentos del concretoJorge CorralesAinda não há avaliações

- T1 - A3 - Bautista Garcia SamuelDocumento4 páginasT1 - A3 - Bautista Garcia Samuelsamuel bautista garciaAinda não há avaliações

- Agregados InertesDocumento21 páginasAgregados InertesReymi Arteaga Rodriguez0% (1)

- Morteros: Historia, tipos, características y usosDocumento28 páginasMorteros: Historia, tipos, características y usosDiana MarcelaAinda não há avaliações

- Morteros y HormigonesDocumento12 páginasMorteros y HormigonesEdu SerranAinda não há avaliações

- Taller de Setudio de Concreto 1Documento5 páginasTaller de Setudio de Concreto 1Ereck Rodriguez ClaroAinda não há avaliações

- Fundamentos Del ConcretoDocumento4 páginasFundamentos Del ConcretoGloria PerazaAinda não há avaliações

- Rocas y Agregados para HormigonesDocumento39 páginasRocas y Agregados para HormigonesStevens PiedraAinda não há avaliações

- Caracteristicas Del Concreto en Presas A6Documento41 páginasCaracteristicas Del Concreto en Presas A6ERNESTO FERNANDEZAinda não há avaliações

- Cuestionario Sobre Agua y AgregadosDocumento19 páginasCuestionario Sobre Agua y Agregadosragmarin15 - funnyAinda não há avaliações

- El Mortero y Sus Aplicaciones en MurosDocumento8 páginasEl Mortero y Sus Aplicaciones en MurosMiguel Angel Poma NinaAinda não há avaliações

- Melissa QuispeDocumento5 páginasMelissa QuispeJOAQUIN SALVADOR VEGA CHAVEZAinda não há avaliações

- Sesion 03 Materiales de ConstrucciónDocumento96 páginasSesion 03 Materiales de Construcciónoliver ulises escobar nestaresAinda não há avaliações

- Concreto, Agregados y Acero de RefuerzoDocumento17 páginasConcreto, Agregados y Acero de RefuerzoIvanAinda não há avaliações

- Conferencia Mat y Proced Tema 4 AglomeradosDocumento13 páginasConferencia Mat y Proced Tema 4 AglomeradosYulidiana Faña VenturaAinda não há avaliações

- Absorcion y Peso Especifico Del AgregadoDocumento9 páginasAbsorcion y Peso Especifico Del Agregadoyensen555Ainda não há avaliações

- Uso de Los Agregados Triturados en La ConstruccionDocumento9 páginasUso de Los Agregados Triturados en La ConstruccionAnonymous UYvMJjyAinda não há avaliações

- AGREGADOS DEL CONCRETODocumento7 páginasAGREGADOS DEL CONCRETOKatherin Abregú GonzalesAinda não há avaliações

- Utilidad de Los Agregados en La ConstruccionDocumento9 páginasUtilidad de Los Agregados en La ConstruccionLuisAlbertoOlayaRoaAinda não há avaliações

- Los AgregadosDocumento44 páginasLos Agregadosalvaro albujarAinda não há avaliações

- Agregado para Concretos 11 UltimaDocumento80 páginasAgregado para Concretos 11 UltimaIván Ramírez100% (1)

- Los Agregados o AridosDocumento7 páginasLos Agregados o AridosDARLING DAZA MOSCOTEAinda não há avaliações

- Propiedades Físicas y Mecánicas de Los AgregadosDocumento2 páginasPropiedades Físicas y Mecánicas de Los AgregadosAlina Isabel100% (2)

- El Concreto y Su ClasificaciónDocumento12 páginasEl Concreto y Su ClasificaciónMynor Luc100% (1)

- Tipos de ConcretoDocumento13 páginasTipos de ConcretoMynor LucAinda não há avaliações

- Los AgregadosDocumento4 páginasLos AgregadosAdrian SosaAinda não há avaliações

- Agregados en La Construccion-1Documento6 páginasAgregados en La Construccion-1JENNIFERAinda não há avaliações

- AGREGADOSDocumento5 páginasAGREGADOSAngel CorreaAinda não há avaliações

- Los Agregados en El ConcretoDocumento2 páginasLos Agregados en El ConcretoAparicio MejiaAinda não há avaliações

- TRABAJABILIDAD Del Concreto-Tec Del ConcretoDocumento13 páginasTRABAJABILIDAD Del Concreto-Tec Del ConcretoLuis Romario Ticona GutiierrezAinda não há avaliações

- Informe Mortero Pega-Daniel Chaparro - David AcostaDocumento14 páginasInforme Mortero Pega-Daniel Chaparro - David AcostaDaniel ChaparroAinda não há avaliações

- Agregados de Peso NormalDocumento3 páginasAgregados de Peso NormalFlor MillaAinda não há avaliações

- FraguadoDocumento4 páginasFraguadoMaría Lucía viera AlarcónAinda não há avaliações

- PCA ResumenDocumento5 páginasPCA ResumenMario Rodriguez MarmolejoAinda não há avaliações

- Propiedades del hormigón: resistencia, peso, permeabilidadDocumento57 páginasPropiedades del hormigón: resistencia, peso, permeabilidadJuank FuentesAinda não há avaliações

- CaracteristicasAgregados JuanCarlosMartinezFelicianoDocumento7 páginasCaracteristicasAgregados JuanCarlosMartinezFelicianoCarlos HmAinda não há avaliações

- Trabajo. Agregados de Origen PetreosDocumento46 páginasTrabajo. Agregados de Origen PetreosAlessandro DemonteAinda não há avaliações

- Aglomerantes y AglutinantesDocumento9 páginasAglomerantes y Aglutinantesgato7777777100% (1)

- Practica de Laboratorio N°01 Humedad de Suelos y AgregadosDocumento26 páginasPractica de Laboratorio N°01 Humedad de Suelos y AgregadosDREA260395Ainda não há avaliações

- Morteros: definición, tipos y característicasDocumento21 páginasMorteros: definición, tipos y característicasDalmiro Pacheco RuizAinda não há avaliações

- AgregadosDocumento11 páginasAgregadosHugo Hidalgo CastroAinda não há avaliações

- Resistencia Del Mortero y Del ConcretoDocumento11 páginasResistencia Del Mortero y Del ConcretoRaúl ChávezAinda não há avaliações

- Pastas, morteros, adhesivos y hormigones. EOCB0109No EverandPastas, morteros, adhesivos y hormigones. EOCB0109Ainda não há avaliações

- Pastas, morteros, adhesivos y hormigones. IEXD0409No EverandPastas, morteros, adhesivos y hormigones. IEXD0409Ainda não há avaliações

- Os 050Documento11 páginasOs 050Carmela Alburqueque AstudilloAinda não há avaliações

- Bases IntDocumento29 páginasBases IntRegina Turpo MamaniAinda não há avaliações

- CXCDocumento12 páginasCXCJohnny Ronald Raymundo OliveraAinda não há avaliações

- CXCDocumento12 páginasCXCJohnny Ronald Raymundo OliveraAinda não há avaliações

- 02 Ayuda Memoria EFJuninDocumento2 páginas02 Ayuda Memoria EFJuninemanuelp17Ainda não há avaliações

- CONOCIMIENTO DEL PROYECTO - Ite (Recuperado)Documento11 páginasCONOCIMIENTO DEL PROYECTO - Ite (Recuperado)Regina Turpo MamaniAinda não há avaliações

- Opinión N 009-2019DTNDocumento6 páginasOpinión N 009-2019DTNJose MarquinaAinda não há avaliações

- INDICEDocumento121 páginasINDICERegina Turpo MamaniAinda não há avaliações

- Plan de SeguridadDocumento35 páginasPlan de SeguridadRegina Turpo MamaniAinda não há avaliações

- Analisis de Dificultades y Propuesta de SolucionDocumento4 páginasAnalisis de Dificultades y Propuesta de SolucionRegina Turpo MamaniAinda não há avaliações

- 12.bases Estandar AS Obras - VF - 2017-2 LampaDocumento80 páginas12.bases Estandar AS Obras - VF - 2017-2 LampaRegina Turpo MamaniAinda não há avaliações

- Bases IntDocumento29 páginasBases IntRegina Turpo MamaniAinda não há avaliações

- 1.-Analisis Precios Unitarios - Carretera Puente MontalvoDocumento3 páginas1.-Analisis Precios Unitarios - Carretera Puente MontalvoRegina Turpo Mamani100% (1)

- 02 Ayuda Memoria EFJuninDocumento2 páginas02 Ayuda Memoria EFJuninemanuelp17Ainda não há avaliações

- 12.bases Estandar AS Obras - VF - 2017-2 LampaDocumento80 páginas12.bases Estandar AS Obras - VF - 2017-2 LampaRegina Turpo MamaniAinda não há avaliações

- F - 24 PssoDocumento34 páginasF - 24 PssoRegina Turpo MamaniAinda não há avaliações

- F - 7 Memoria Descriptiva CaracotoDocumento13 páginasF - 7 Memoria Descriptiva CaracotoRegina Turpo MamaniAinda não há avaliações

- F - 24 PssoDocumento34 páginasF - 24 PssoRegina Turpo MamaniAinda não há avaliações

- Análisis de Precios Unitarios: PartidaDocumento4 páginasAnálisis de Precios Unitarios: PartidaRegina Turpo MamaniAinda não há avaliações

- Mejoramiento y ampliación del parque infantil Urpicha en CuscoDocumento268 páginasMejoramiento y ampliación del parque infantil Urpicha en CuscoPatrikCubillasRivasAinda não há avaliações

- PiptraDocumento1 páginaPiptraRegina Turpo MamaniAinda não há avaliações

- Reglamento General de EdificacionesDocumento753 páginasReglamento General de EdificacionesaleneiserAinda não há avaliações

- Manual SST - Sector Construcción PDFDocumento44 páginasManual SST - Sector Construcción PDFRoberto RonaldAinda não há avaliações

- Especificaciones Tecnicas - ArquitecturaDocumento22 páginasEspecificaciones Tecnicas - ArquitecturaRegina Turpo MamaniAinda não há avaliações

- INFORME N1aDocumento7 páginasINFORME N1aMARIAFERNANDA YULISSA TICONA ARTEAGAAinda não há avaliações

- Reanimación Con Líquidos en TraumaDocumento7 páginasReanimación Con Líquidos en TraumaEdison LucioAinda não há avaliações

- Anexo I Ley Impositiva 3485Documento24 páginasAnexo I Ley Impositiva 3485ccaucamanAinda não há avaliações

- Proyecto de InvestigacionDocumento23 páginasProyecto de InvestigacionCINTIA MAMANI CALLATAAinda não há avaliações

- Extracción y Caracterización Enzimática de Amilasas de Aspergillus Sp. Aislado de Masa de MaízDocumento10 páginasExtracción y Caracterización Enzimática de Amilasas de Aspergillus Sp. Aislado de Masa de MaízEduardo ChavezAinda não há avaliações

- Actividad Del AguaDocumento20 páginasActividad Del AguapapaquitoAinda não há avaliações

- Equilibrio químico y velocidad de reacción en la UMSADocumento40 páginasEquilibrio químico y velocidad de reacción en la UMSAAlejandra Gabriel JuanezAinda não há avaliações

- Guia de Practica #3 Toma de Muestra Venosa y CapilarDocumento20 páginasGuia de Practica #3 Toma de Muestra Venosa y CapilarMilushka cinthiaAinda não há avaliações

- Peso Especifico SuelosDocumento11 páginasPeso Especifico Sueloscheloko_15Ainda não há avaliações

- Administracion Vaginal y RectalDocumento29 páginasAdministracion Vaginal y RectalValentinMurilloTorresAinda não há avaliações

- La Hibridación Consiste en Una Mezcla de Orbitales Puros en Un Estado Excitado para Formar Orbitales Hibridos Equivalentes Con Orientaciones Determinadas en El EspacioDocumento1 páginaLa Hibridación Consiste en Una Mezcla de Orbitales Puros en Un Estado Excitado para Formar Orbitales Hibridos Equivalentes Con Orientaciones Determinadas en El EspacioDiana CarrilloAinda não há avaliações

- Guia Elaboración Ubicacion TrampasDocumento8 páginasGuia Elaboración Ubicacion Trampasjuan dAinda não há avaliações

- Determinación Nitratos AguaDocumento5 páginasDeterminación Nitratos Agual100% (1)

- Lagunas FacultativasDocumento18 páginasLagunas FacultativasGermain Joshua Chávez ÁngelesAinda não há avaliações

- Caracterización de derivados halogenados mediante pruebas de solubilidad e igniciónDocumento9 páginasCaracterización de derivados halogenados mediante pruebas de solubilidad e igniciónMICHEL DANIELA ARROYAVE PIAMBAAinda não há avaliações

- Tabla Periodica EnsayoDocumento14 páginasTabla Periodica Ensayocrispin100% (1)

- El Hipérico, hierba antidepresivaDocumento7 páginasEl Hipérico, hierba antidepresivaomargraterolAinda não há avaliações

- Practica 5 Falafel de GarbanzoDocumento8 páginasPractica 5 Falafel de GarbanzoEsperanzaAinda não há avaliações

- Reacción Con HaloácidosDocumento2 páginasReacción Con HaloácidosRuben FonsecaAinda não há avaliações

- CD Catalogo Oficial Rich OilDocumento86 páginasCD Catalogo Oficial Rich OilOscar CabreraAinda não há avaliações

- Guía de Talleres Química 10°Documento84 páginasGuía de Talleres Química 10°Laura Maria Ramirez MarinAinda não há avaliações

- Técnica de La Reducción Selectiva No Catalítica (SNCR)Documento15 páginasTécnica de La Reducción Selectiva No Catalítica (SNCR)Alejandra CuzcoAinda não há avaliações

- Tipos de EspectrofotometroDocumento5 páginasTipos de Espectrofotometroyhon100% (2)

- Fabricacion JabonDocumento26 páginasFabricacion JabonmartpuntAinda não há avaliações

- Laboratorio de Endocrinología: Hormonas Hipofisiarias y Su Control Por El HipotálamoDocumento10 páginasLaboratorio de Endocrinología: Hormonas Hipofisiarias y Su Control Por El HipotálamoELIA ANAAinda não há avaliações

- Informe 02 de Mineria y Medio Ambiente.Documento10 páginasInforme 02 de Mineria y Medio Ambiente.Josemaria Esquivel FloresAinda não há avaliações

- Alotropos de CarbonoDocumento3 páginasAlotropos de CarbonoM2C Jasso Muniz XimenaAinda não há avaliações

- El Dilema de Los Esteriles - Estudio de CasoDocumento30 páginasEl Dilema de Los Esteriles - Estudio de CasoNetoAinda não há avaliações