Escolar Documentos

Profissional Documentos

Cultura Documentos

Control de Producción de Maquinas Tragamonedas Vía Transmisión y Recepción de Dato PDF

Enviado por

Vilchez Vera M100%(1)100% acharam este documento útil (1 voto)

987 visualizações96 páginasTítulo original

CONTROL+DE+PRODUCCIÓN+DE+MAQUINAS+TRAGAMONEDAS+VÍA+TRANSMISIÓN+Y+RECEPCIÓN+DE+DATO.pdf

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

100%(1)100% acharam este documento útil (1 voto)

987 visualizações96 páginasControl de Producción de Maquinas Tragamonedas Vía Transmisión y Recepción de Dato PDF

Enviado por

Vilchez Vera MDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 96

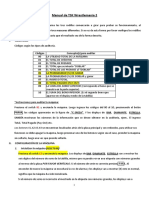

UNIVERSIDAD TECNOLGICA DEL PER

FACULTAD DE INGENIERA ELECTRNICA Y MECATRNICA

ESCUELA DE INGENIERA ELECTRNICA

CONTROL DE PRODUCCIN DE

MAQUINAS TRAGAMONEDAS VA

TRANSMISIN Y RECEPCIN DE

DATO

QUESADA QUIONES, GEFFRY ENRIQUE

ASESOR:

CHAVEZ OCAMPO, JUAN

Tesis para optar el Ttulo de Ingeniero Electrnico

Lima Per

2012

ii

iii

DEDICATORIA

A mis padres y mi familia por el

gran apoyo incondicional.

iv

AGRADECIMIENTO

A todas las personas que me dieron su

apoyo y confianza durante estos aos de

estudio mi ms profundo recuerdo.

.

v

RESUMEN

.

El sistema de control de produccin para maquinas tragamonedas va transmisin y

recepcin de dato tiene como principal solucin establecer un medio de comunicacin

entre operador- maquina teniendo como fin el control de datos en tiempo real, atacando

principalmente los errores en la toma de datos en forma operaria contribuyendo a los

ingresos y egresos de la empresa dedicada al entretenimiento digital de mquinas

tragamonedas (TGM) que en este rubro se manejan diariamente los 365 das del ao.

Palabras Claves: TGM.

vi

ABSTRACT

The production control system for slot machines via transmission and reception of data

is key solution to provide a means of communication between the operator-machine

having as its goal the control of real-time data, mainly attacking errors in the data

collection form machine operator contributing to the income and expenditures of the

digital entertainment company dedicated to slot machines (TGM) in this category are

handled daily, 365 days a year

Keywords: TGM.

vii

NDICE GENERAL

ACTA DE SUSTENTACIN ..................................................................................... ii

DEDICATORIA ......................................................................................................... iii

AGRADECIMIENTO .............................................................................................. ivii

RESUMEN ................................................................................................................... v

ABSTRACT ................................................................................................................ vi

NDICE GENERAL................................................................................................... vii

NDICE DE TABLAS ................................................................................................. x

NDICE DE FIGURAS ............................................................................................... xi

INTRODUCCIN ....................................................................................................... 1

Justificacin y motivacin .................................................................................. 2

Determinacin del problema............................................................................... 2

Formulacin del problema .................................................................................. 3

Contribuciones de la investigacin ..................................................................... 3

Planteamiento de las hiptesis ............................................................................ 4

Justificacin de la investigacin ......................................................................... 5

Limitaciones y facilidades .................................................................................. 6

Estado del arte..................................................................................................... 7

CAPTULO 1: MARCO TERICO ............................................................................ 9

1.1 Antecedentes de investigaciones anteriores ............................................... 9

1.1.1 Antecedentes modernas. ........................................................................... 10

1.2 Fundamento terico .................................................................................. 11

1.2.1 Electrnica Digital ................................................................................... 11

1.3 Etapa Acondicionadora de Seal ............................................................. 12

1.3.1 Diodo rectificador .................................................................................... 12

1.3.2 Diodo rectificador de onda completa ....................................................... 13

1.3.3 Optoacopladores ....................................................................................... 15

1.4 Etapa fuente de alimentacin ................................................................... 16

1.4.1 Reguladores de voltaje ............................................................................. 16

viii

1.4.2 Reguladores de tensin fija de tres terminales ......................................... 18

1.4.3 Detector de voltaje ................................................................................... 19

1.4.4 Sensado de batera .................................................................................... 20

1.4.5 Habilitador de seal .................................................................................. 21

1.5 Etapa controladora de dato ....................................................................... 22

1.5.1 Microcontrolador ...................................................................................... 22

1.5.2 Microcontrolador PIC 16F648 ................................................................. 24

1.5.3 Memoria EEPROM .................................................................................. 26

1.6 Adaptador de interfase ............................................................................. 28

1.6.1 Comunicacin RS-485 ............................................................................. 28

1.6.2 Balanceo y desbalance de lneas .............................................................. 29

1.6.3 Requerimientos de voltaje ........................................................................ 30

1.6.4 Comunicacin RS-485 modo Half Duplex .............................................. 31

1.6.5 Topologia maestro / esclavo ..................................................................... 32

1.6.6 Diferencial transceiver de baja potencia de alta impedancia LTC 1487 .. 33

1.6.7 Max232 .................................................................................................... 34

CAPTULO 2: DISEO, SIMULACIN E IMPLEMENTACIN ......................... 37

2.1 Diagrama de bloques de la tesis ............................................................... 37

2.2 Maquina TGM .......................................................................................... 38

2.3 Etapa acondicionadora de seal ............................................................... 39

2.5 Etapa controladora de datos ..................................................................... 45

2.6 Adaptador de interface ............................................................................. 54

2.7 Diagrama de flujo ..................................................................................... 56

2.8 Protocolo de comunicacin ...................................................................... 57

CAPTULO 3: RESULTADOS ................................................................................. 63

3.1 Seales Adaptadora de interface .............................................................. 63

3.2 Seales controladora de datos .................................................................. 65

3.2 Comparaciones de los resultados ............................................................. 68

3.2.1 Primer resultado ....................................................................................... 68

3.2.2 Segundo resultado .................................................................................... 71

CONCLUSIN .......................................................................................................... 74

REFERENCIAS ......................................................................................................... 76

A N E X O S .............................................................................................................. 77

ix

Anexo A: normas relacionadas .................................................................................. 78

Anexo b: lista de principales smbolos ...................................................................... 79

Anexo C: Hoja de datos tcnicos ............................................................................... 80

x

NDICE DE TABLAS

Tabla 1: Ubicacin general de la lnea de investigacin en el campo de la ingeniera

electrnica .............................................................................................................. 2

Tabla 1.1:Tipos de reguladores de voltaje 78XX y 79XX. .................................................. 19

Tabla 1.2:Tabla de verdad 74LS244. ................................................................................... 21

Tabla 1.3:Capacidades del PIC16F648. ............................................................................... 25

Tabla 1.4: Pines de funcion del IC 24C01. .......................................................................... 27

Tabla 3.1 Valores inciales de la TGM ................................................................................ 68

Tabla 3.2 Valores del controlador de datos. ......................................................................... 69

Tabla 3.3 Valores finales del da. ......................................................................................... 69

Tabla 3.4 Valores finales del controlador de datos .............................................................. 70

Tabla 3.5 Valores de produccin maquina tragamonedas Versus produccin .................... 70

Tabla 3.6 Valores de produccin Maquinas tragamonedas Versus Sistema

controlador. .......................................................................................................... 71

Tabla 3.7 Valores de produccin de maquinas versus en controlador de datos de

diferentes das.. .................................................................................................... 72

Tabla 3.8 Resultados TGM versus Produccin controlador ................................................ 73

xi

NDICE DE FIGURAS

Figura 1: Contometro o Contador Mecanico. ........................................................................ 8

Figura 1.2: Diferencia electronica analogica y la digital. .................................................... 12

Figura 1.3: Etapas del rectificador. ...................................................................................... 13

Figura 1.4: Rectificador de onda completa o diodo puente. ................................................ 14

Figura 1.5: Onda rectificada. ................................................................................................ 14

Figura 1.6: Rectificador de onda completa. ......................................................................... 15

Figura 1.7: Opto-transistor PC817. ...................................................................................... 16

Figura 1.8: Configuracion del regulador. ............................................................................. 17

Figura 1.9: IC. reguladores de tension 78XX. ..................................................................... 17

Figura 1.10: Diagrama esquematico del 2N2222 ................................................................. 19

Figura 1.11: Diagrama esquemtico LM193. ...................................................................... 20

Figura 1.12: Circuito integrado 74LS244. ........................................................................... 21

Figura 1.13: Esquema del microcontrolador . ...................................................................... 23

Figura 1.14: Pines del PIC16F648. ...................................................................................... 25

Figura 1.15: Pines de memoria IC24C01. ............................................................................ 27

Figura 1.16: Lnea no balanceado. ....................................................................................... 29

Figura 1.17: Lnea Balanceada. ............................................................................................ 29

Figura 1.18: Modo half dplex............................................................................................. 31

Figura 1.19: Topologa maestro / esclavo . .......................................................................... 32

Figura 1.20: Pines del LTC1487. ......................................................................................... 33

Figura 1.21: Conexiones del MAX232. ............................................................................... 36

Figura 2.1: Diagrama de bloques del sistema.. ................................................................... 38

Figura 2.2: Acondiconador de seal..................................................................................... 40

Figura 2.3: Simulacin del ingreso del pulso 12Vdc ........................................................... 41

Figura 2.4: Valor de RX a 12Vdc ....................................................................................... 42

Figura 2.5: Simulacin del ingreso del pulso 24Vdc ........................................................... 43

Figura 2.6: Valor de RX a 24Vdc ....................................................................................... 43

Figura 2.7: Impreso del diseo del circuito acondicionador. ............................................... 44

Figura 2.8: PCB Acondicionadora de seal ......................................................................... 44

Figura 2.9: Entrada de dato. ................................................................................................. 45

Figura 2.10: Etapa de fuente ................................................................................................ 46

Figura 2.11: Etapa detectora de voltaje ............................................................................... 47

Figura 2.12: Etapa comparadora de voltaje (batera). .......................................................... 48

Figura 2.13: Etapa selectora de datos. .................................................................................. 49

Figura 2.14: Etapa controladora de datos ............................................................................. 50

Figura 2.15: Etapa de comunicacin serial .......................................................................... 51

Figura 2.16: Impreso de diseo controladora de datos ........................................................ 53

Figura 2.17: PCB Controladora de dato ............................................................................... 53

Figura 2.18: Circuito adaptador de interface........................................................................ 55

Figura 2.19: PCB Adaptador de interface ............................................................................ 55

Figura 2.20: Formato de trama ............................................................................................ 57

Figura 2-21 Trama de envi esclavo/ maestro 1a. ............................................................. 58

Figura 2.22: Trama de envi esclavo/maestro 1b.. .............................................................. 58

Figura 2.23: CMD comando peticin................................................................................... 59

Figura 2.24: Informacin de contometros ............................................................................ 59

xii

Figura 2.25: Sistema de gestin on-line ............................................................................... 60

Figura 2.26: Cambios de configuracin SIGO ..................................................................... 61

Figura 2.27: Comunicacin entre controladora y servidor via terminal .............................. 61

Figura 3.1: Seal del IC Max232 pin 13 .............................................................................. 63

Figura 3.2: Seal del IC Max232 pin 12.. ............................................................................ 64

Figura 3.3: Seal del IC LTC1487 pin 6 .............................................................................. 64

Figura 3.4: Seal del CI LTC1487 pin 7 .............................................................................. 65

Figura 3.5: Seal de controladora de dato LTC1487 pin 6.. ................................................ 65

Figura 3.6: Seal de controladora de dato LTC1487 pin 7.. ................................................ 66

Figura 3.7 Porcentaje por da de su produccin .................................................................. 73

1

INTRODUCCIN

En el negocio del juego de azar (tragamonedas) hemos observado el gran

crecimiento vertiginoso en estos ltimos aos as como el avance sustantivo de la

tecnologa que se aplica en este rubro.

La gran demanda de estos juegos inteligentes se ha visto cada vez ms explcita en

todos los estratos sociales as como tambin la adquisicin de datos que con lleva

a tener un control de la produccin de cada mquina tragamonedas por da.

El control de manejo de la informacin fluida que nos brindan estos juegos son

propios de la mquina fabricante por desarrollo de cada marca

independientemente las cuales con el paso tiempo se han creado especulaciones y

muchas veces errores, hasta demandas por las apuestas de los juegos de

entretenimiento digital.

Este con lleva a tener un registro de la produccin y supervisin de cada mquina

tragamonedas en tiempo real de su ingreso y egreso total de activos en juego.

Las empresas dedicadas a este rubro gastan muchas sumas de dinero en la toma de

datos en forma operaria a travs de un personal calificado en toma de contometros

y acceso a datos de la maquina propiamente dicha, la cual est expuesta a errores

tomados es forma manual ya que muchas veces este se debe a tomas de datos a

altas horas de la noche o el nuevo da (madrugada) la cual el personal tiende a

tener errores en los nmeros que se tom de una mquina.

Por esta razn, y por el altsimo error que se produce en la toma de datos de

mquina que se presenta este proyecto como una alternativa de solucin del

presenta problema.

2

Justificacin y motivacin

La toma de datos de maquina son requisito indispensable para produccin de ganancia

as como el control de ingresos y egresos se da la necesidad de implementar un sistema

de control de produccin de maquina tragamonedas esto se debe a los errores de

operatividad del usuario en forma visual.

Ubicacin general de la lnea de investigacin en el campo de la ingeniera electrnica.

PROGRAMA Electrnica digital.

SUBPROGRAMA Control digital.

LINEA DE INVESTIGACION Protocolo de comunicacin y software.

Tabla 1: Ubicacin general de la lnea de investigacin en el campo de la ingeniera

electrnica.

Determinacin del problema

El entretenimiento digital y los avances tecnolgicos referente al juego de azar ha

incrementado notablemente en los ltimos aos tanto as que la tecnologa y fabricacin

de nuevas maquinas tragamonedas manejan nuevos patrones y nuevos datos para su

produccin en sala de juego o casinos.

En el negocio del juego de azar especficamente para mquinas tragamonedas, la toma

de datos a travs de la mquina para su control de produccin en forma visual es llevado

por un operador o usuario, esto con lleva a errores en la toma de datos el cual lleva a

realizar un control de datos a travs de un sistema en tiempo real el cual me registre los

datos en tiempo real de la produccin de la mquina tragamonedas as llevando un

perodo diario de su produccin.

.

3

Formulacin del problema

La importancia de los datos de produccin de maquina tragamonedas como respaldo a

sus datos ya prefijados por maquina los cuales se lleva a cabo en forma operaria y al

inters de tener como referencia estos datos de maquina como un respaldo de su

produccin, nos lleva a tener un control de la toma de datos y de su produccin el

cual es el enfoque de este proyecto presenta la importancia en la toma de datos de la

produccin de mquinas tragamonedas.

El sistema consta con una etapa de procesar seales tomados de maquina a travs de un

transceptor que se encuentra gobernado por microcontrolador la cual dar a travs de

peticiones las cuales contenga la trama de solicitud que se ejecutaran estos datos a

travs de un protocolo propio comunicacin que se ejecutara en tiempo real y este

llevado a un perifrico externo (mquinas tragamonedas) con el sistema que se encuentra

en modo real visualizando y llevando un control de la produccin que me da la

capacidad de poder ver en forma real como va la produccin de la maquina

tragamonedas las veces que se solicite, as llevar un control de su produccin no solo en

forma operaria y en toma de fichas las cuales presentan muchos errores ya que en forma

manual, si no tambin el respaldo del sistema de control de produccin de maquinas

tragamonedas va transmisin y recepcin de datos por ejemplo los contometros de

entrada, salida, billeteros, pagos manuales, puerta de mquina etc.

Contribuciones de la investigacin

Objetivos generales

Contribucin con el desarrollo socio econmico de la industria nacional del

pas.

La contribucin es que el sistema dar un plan de control y supervisin de los entes

de regulacin en el juego de azar.

4

Contribucin con la cultura de diseo del mbito cientfico y empresarial del

pas.

Disear y construir un prototipo de sistema en lnea para mquinas tragamonedas

(TGM) el cual sea capaz de controlar la produccin de la mquina utilizando

tcnicas de programacin, comunicaciones y la parte digital y a su vez fomentar la

importancia del papel que cumplen las empresas en este negocio.

Difusin del uso eficiente de los recursos y herramientas en el mbito

empresarial.

Utilizar, involucrar y explotar adecuadamente los recursos, tecnolgicos,

informticos, financieros, sector empresarial, dedicados a este rubro el juego de azar

del pas para su mejoramiento en su produccin.

Objetivos especficos

Construir un mtodo de comunicacin entre operador y mquina en tiempo real

de la produccin de la mquina tragamonedas (TGM).

Controlar y supervisar la produccin de las mquinas as estableciendo

parmetros en toma de datos para estandarizar dichos datos en el juego de azar.

Elaborar y disear programas que puedan procesar la informacin dada por la

mquinas tragamonedas (TGM) y llevarlo a un sistema de control de produccin

fcil y entendible de recoleccin de datos.

Planteamiento de las hiptesis

La comunicacin entre operador-mquina se dar en tiempo real esto con lleva que la

transmisin de datos de mquina TGM ser tomada desde sus perifricos salida

(contometros), los cuales la seales de cambio sern tomadas a travs de un hardware el

cual se dar por una tarjeta controladora la cual acedar la informacin proveniente de

mquina para transmitirla en formas de tramas, para as tomando estas tramas y

5

llevndola a un protocolo de comunicacin entre medio digital hacia un servidor

administrador de lnea para su representacin grfica.

Cuando hablamos en forma grfica nos referimos a un software que trabajar bajo un

plataforma Linux, la cual va contener los patrones especficos de los eventos diarios

que este caso son la produccin de la mquina TGM para su visualizacin de estos

eventos y dar un error mnimo en la toma de datos que son normalmente tomados en

salas casinos de este rubro para as supervisar, ya en un futuro por las entes

reguladoras de juego.

Justificacin de la investigacin

Por su naturaleza

La naturaleza del proyecto es la Electrnica Digital.

Se argumenta el proyecto por la programacin aplicado a un lenguaje mquina y la

comunicacin digital y la aplicacin hardware basado a la electrnica digital.

Por su Magnitud

El proyecto de investigacin se implementara en un primer momento en forma

local sede en la cuidad de lima y luego abarcar todo el territorio peruano,

pudiendo extenderse a nivel mundial.

Se justifica este proyecto de investigacin por su magnitud y requerimiento de este

debido a su gran alcance que tiene a nivel mundial en los juegos de Azar

generalmente para rubro de tragamonedas.

Por su prctica organizacional

La investigacin puede ser aplicada en el mbito empresarial y superintendencia

estatales en los recintos de juego (casino y tragamonedas).

Este proyecto se justifica por la necesidad de llevar un control de datos en la

produccin de mquinas formando un orden para su desarrollo tecnolgico que

traer muchos beneficios econmicos.

6

Por su trascendencia

Est investigacin es en base a los sistemas on-line ya existentes ya en el mercado

el cual da nuevas ideas pero aplicados a juego de azar (TGM), as desarrollando

tecnologa en este tipo de rubro.

Por su economa

Este proyecto tendr una repercusin en el sector del juego de azar y las entes

superintendencias del estado y en la sociedad debido a que evitar que sistemas mal

regulados y por ende a suspicacias en temas del juego que en este mercado se

malinterpretar como manipulacin en los registros de datos de la produccin.

Limitaciones y facilidades

Es necesario plantear las facilidades y limitaciones dentro de las cuales se realizar

proyecto.

Limitacin terica

El proyecto de tesis estar limitada solo a tratar los siguientes temas relacionados al

proyecto, como: funcionamiento del transmisin y recepcin de dato del control de

produccin de maquinas tragamonedas y sus perifricos de control.

Otra limitacin terica para llevar a cabo el a ejecucin del mismo fue que no se logr

encontrar proyectos de tesis de recoleccin de datos para este tipo de rubro en la parte

electrnica en el juego de azar.

Limitacin temporal

Su ejecucin se inicia junio del 2011, y su posible trmino, en marzo del 2012

7

Limitacin espacial

La investigacin comprende el espacio geogrfico en el juego de azar especialmente en

casinos y tragamonedas implementacin final se har a nivel de prototipo.

El diseo e implementacin final se har a nivel de prototipo, el escenario de pruebas

ser realizada en laboratorio.

Facilidades

Se cuenta con el apoyo del laboratorio taller tcnico donde se implementar el escenario

de pruebas para su demostracin y con herramientas informticas para hacer el diseo y

simulacin del prototipo.

Estado del arte

En los ltimos aos los avances en comunicaciones a travs de red se han incrementado

notoriamente gracias a las herramientas de internet y el sistema de intranet este se da a

querer tener el flujo de informacin actualizada del da a da aplicando software nuevos

y de gran envergadura.

Este con lleva a realizacin de este proyecto que tiene como marco fundamental en la

comunicacin entre perifricos externos que este caso las maquinas TGM con un

servidor o administrador de supervisin.

El desarrollo de este sistema de supervisin y control de produccin de mquinas TGM,

como se explica es a travs de recoleccin de informacin datos tomados de la maquina

TGM para esto los datos son tomados directamente de los contometros mecnicos que

tienen las maquinas tomando la seal de salida de estos pulsos que genera la excitacin

de la bobina interna de entre sus variedades para las maquinas TGM tenemos voltajes

de 12Vdc, 24Vdc y 24vac los ms usados en la industria del juego TGM.

8

Figura.1 Contometro o contador mecnico.

(Figura aspecto fsico del contador)

El proyecto se distribuye de la siguiente manera para esto se muestra las etapas que

competen dichos proceso tanto para el ingreso y como se maneja esta distribucin segn

los bloques del sistema y cmo actan dichos parmetros el cual se llevara a explicarse

en forma muy general pero precisa de lo que se est desarrollando y como se va

relacionar a este.

9

CAPTULO 1: MARCO TERICO

1.1 Antecedentes de investigaciones anteriores

Sistema de monitoreo y registro de mquinas de proceso industrial. (Cartago 2000)

En la industria se trabaja con distintos tipos de mquinas, las cuales por distintos

motivos deben detenerse para recibir mantenimiento reparacin.

Por lo general las empresas llevan un control estadstico de su produccin, donde se

incluye el rendimiento de su mquina y equipo. Sin embargo, estos datos no son

actualizados constantemente, lo cual puede provocar una baja en la calidad del producto

y atrasos en la produccin.

Para solventar este problema y tener estadsticas actualizadas del funcionamiento de

cada mquina se dise y construy un sistema de monitoreo y registro del estado de

distintas maquinas industriales, el cual es capaz de comunicarse con una computadora y

desplegar informacin del comportamiento de cada una de las mquinas.

El circuito diseado para monitorear cada una de las maquinas se basa en un

microcontrolador PIC16f877. Cada m maquina monitoreada, se comunica por medio de

un lazo RS485 con una computadora para llevar el registro de la informacin de cada

mquina. Para poder transmitir y recibir datos por medio del puerto serie de la

computadora se realiz un convertidor RS232 a RS485.

El software desarrollado para llevar el registro de la informacin de cada una de las

maquinas monitoreadas permite observar en detalle, el comportamiento diario de ellas.

Para determinar si la mquina est trabajando, detenida la maquina recibiendo

mantenimiento se tomada las seales de una torre de luces ubicada en la mquina.

10

1.1.1 Antecedentes modernas.

Sistema de Monitoreo de Produccin (2010)

Es un sistema automtico que permite el monitoreo y la planeacin de la produccin en

tiempo real, el cual se basa en unidades inteligentes instaladas en cada mquina, unidad

de trabajo, o celda de manufactura conectadas a un computador para el procesamiento y

presentacin de los datos. Adems, cuenta con un sistema para el control de tiempos

perdidos en produccin o procesos por causas operacionales, tcnicas administrativas,

manejando el flujo de produccin, bien sea continuo por lotes.

Recoleccin automtica de la informacin de produccin y paradas de mquinas.

Medicin de eficiencias para cada mquina, grupo de mquinas, celda de manufactura

operado o referencia.

Procesamiento de rdenes de produccin, permitiendo parar la produccin una vez

completada la orden.

Este sistema permite determinar las verdaderas causas de los tiempos muertos en un

sistema de produccin y realizar los ajustes necesarios para mejorar estos procesos,

optimizando la utilizacin de activos, maximizando la capacidad productiva de un

sistema de manufactura existente, reduciendo el costo de manufactura por unidad.

Permite aprovechar la capacidad oculta de la planta en la medida en que se reducen los

tiempos muertos, los problemas de mantenimiento y los problemas de flujo de

productos.

Permite determinar la eficiencia de cada proceso e identifica los cuellos de botella de un

sistema de produccin.

Reduce los costos de recoleccin de datos de tiempos muertos, debido a que no es

necesario ingresar la informacin manualmente, a su vez que se genera informacin

exacta, real y oportuna acerca del proceso, para ser usada en conjunto con programas de

produccin mantenimientos existentes como Justo a Tiempo, Calidad Total TPM.

Optimiza los intervalos de mantenimiento mediante el uso de datos histricos,

permitiendo al equipo de mantenimiento realizar un servicio cuando es necesitado y no

basado nicamente en horas de operacin o calendario.

11

1.2 Fundamento terico

1.2.1 Electrnica Digital

INTRODUCCIN

Al empezar en el tema en cuestin, vamos a dar una posible definicin de la disciplina

que vamos a tratar, as como su mbito de accin.

Una posible definicin de Electrnica puede ser la ciencia que estudia los

fenmenos relacionados con el transporte de carga elctrica en medios materiales junto

con la construccin de dispositivos, circuitos y sistemas basados en ellos.

Esta ciencia se divide en dos grandes ramas: Analgica y Digital.

La Electrnica Analgica es la Electrnica que trabaja con variables continuas de tal

forma que un pequeo cambio en alguna variable puede producir un gran cambio en el

comportamiento del circuito.

Mientras la Electrnica Digital es la parte de la Electrnica que trabaja con variables

discretas.

Este hecho implica que un pequeo cambio en alguna de las variables del circuito

(siempre que no cambie su valor discreto) no producir un cambio apreciable en el

comportamiento del circuito. Es decir, el comportamiento del circuito no depende del

valor exacto de la seal. (Hermosa, 1997)

En los circuitos electrnicos un mismo circuito electrnico, dependiendo de la zona de

operacin que interese, tiene su operacin analgica y digital. En la figura 1.2 se muestra

la forma de operacin de un sistema electrnico tpico.

En esta forma de operacin, podemos observar que en los extremos apenas existe un

cambio en la seal de salida independientemente de la magnitud del cambio en la seal

de entrada; estas son las zonas que le interesan a la rama digital de la Electrnica, ya que

sin conocer el valor exacto de la seal de entrada podemos dar un valor de salida.

12

En cambio, la parte central se produce el caso contrario, es decir, para un pequeo

cambio de la seal de entrada existe un gran cambio en la seal de salida; esta es la zona

donde se interesa la rama analgica de la Electrnica, ya que debemos conocer

exactamente el valor de la seal de entrada (su valor continuo) para poder dar un valor a

la seal de salida.

Una vez llegado a este punto, nos preguntamos por qu estudiar los circuitos digitales.

La razn bsica radica en el aumento de fiabilidad en el procesamiento y transmisin de

la informacin ya que una pequea degradacin de la seal no influir en su valor (o en

su influencia como entrada en un circuito digital).

A este motivo se le pueden aadir otros ms, se dispone de un soporte matemtico

adecuado ya estudiado en la carrera de ingeniera, como son las lgebras discretas;

existen tecnologas de fabricacin adecuadas; contamos con una amplia distribucin

comercial debido a sus amplias aplicaciones en mltiples campos, etc. (Garza, 2006)

Figura 1.2 Diferencia electrnica analgica y la digital.

1.3 Etapa Acondicionadora de Seal

1.3.1 Diodo rectificador

Los diodos rectificadores se usan principalmente en: circuitos rectificadores, circuitos

fijadores, circuitos recortadores, diodos volantes.

13

Atendiendo al tipo de rectificacin, pueden ser de media onda, cuando slo se utiliza uno

de los semiciclos de la corriente, o de onda completa, donde ambos semiciclos son

aprovechados.

Son circuitos que convierten seales alternas en seales de una sola polaridad (positiva

o negativa) Segn su configuracin es de media onda o de onda completa que es para

este proyecto en sesin y segn la fuente AC usada son monofsicos o polifsicos.

Se muestra en la figura I.3. Una fuente con carga rectificada:

Figura 1.3 Etapas del Rectificador.

1.3.2 Diodo rectificador de onda completa

.

Un Rectificador de onda completa es un circuito empleado para convertir una seal de

corriente alterna de entrada en corriente continua de salida pulsante. A diferencia del

rectificador de media onda, en este caso no se utilizo en el proyecto debido a que se

quiere obtener una salida de voltaje continuo para este propsito, la parte negativa de la

seal se convierte en positiva o bien la parte positiva de la seal se convertir en

negativa, segn se necesite una seal positiva o negativa de corriente continua.

El rectificador de onda completa o puente de diodo slo es necesario utilizar

transformador si la tensin de salida debe tener un valor distinto de la tensin de

entrada.

Durante el semiciclo en que el punto superior del secundario del transformador es

positivo con respecto al inferior de dicho secundario, la corriente circula a travs del

camino:

Dado desde el punto superior del secundario el diodo D1 donde se da el (+) Resistencia

de carga R (-) y el negativo diodo D4 punto inferior del secundario.

14

En el semiciclo siguiente, cuando el punto superior del secundario es negativo y el

inferior positivo lo har por:

El punto inferior del secundario diodo D2 es (+) Resistencia de carga R (-) el diodo D3

punto superior del secundario.

En este caso, vemos como circula corriente por la carga, en el mismo sentido, en los dos

semiciclos, con lo que se aprovechan ambos y se obtiene una corriente rectificada ms

uniforme que en el caso del rectificador de media onda, donde durante un semiciclo se

interrumpe la circulacin de corriente por la carga.

En ambos tipos de rectificadores de onda completa, la forma de onda de la corriente

rectificada de salida, ser la de una corriente continua punzante, pero con una frecuencia

de pulso doble de la corriente alterna de alimentacin figura 1.4.

Figura 1.4 Rectificador de onda completa o diodo puente.

La salida tiene la forma de una onda rectificada completa.

Figura 1.5 Onda rectificada.

Esta salida es pulsante y para allanar la onda se pone un condensador (capacitor) en

paralelo con la carga.

15

Este capacitor se carga a la tensin mxima y se descargar por R mientras que la

tensin de salida del secundario el transformador disminuye a cero ("0") voltios, y el

ciclo se repite figura 1.6. (Varias, 1999)

Figura 1.6 Rectificador de onda completa.

1.3.3 Optoacopladores

Los Optoacopladores son conjuntos integrados de componentes que permiten el

acoplamiento de seales desde un circuito a otro por medio de luz visible o infrarroja.

Se les conoce tambin por el nombre de optoaisladores, debido a que los circuitos en

acoplo permanecen en completo aislamiento elctrico.

Adems de permitir aislamiento elctrico entre dos circuitos, los optoacopladores son de

reducido tamao (vienen como ICs), son de reducido tamao, muy confiables, de bajo

precio y tienen total compatibilidad con los circuitos digitales.

Todos los optoacopladores contienen un dispositivo emisor de seal luminosa

(normalmente un diodo LED) y un dispositivo receptor de la misma seal (puede ser un

fotodiodo, o un fototransistor, o un par de transistores en configuracin fotoDArlington,

o un fotoFET, o un fotoDIAC, o un fotoSCR o un fotoTRIAC o incluso una puerta

fotosensible NAND de colector abierto).

Su aplicacin como interfaces entre circuitos digitales de una misma familia o entre

circuitos digitales de distintas familias o entre un circuito digital y otro analgico (por

ejemplo entre un circuito digital y un circuito analgico de carga de gran potencia o

entre una fuente de tensin y un circuito digital). (Bastian, 2001)

16

Opto-transistor utilizado en el proyecto PC817:

Figura 1.7 Opto-transistor PC817. (www.alldatasheet.com, 2003-2011)

1.4 Etapa fuente de alimentacin

1.4.1 Reguladores de voltaje

Un regulador de voltaje es un dispositivo electrnico diseado con el objetivo de

proteger aparatos elctricos y electrnicos sensibles a variaciones de diferencia de

potencial o voltaje y ruido existente en la corriente alterna de la distribucin elctrica.

Los reguladores de tensin estn presentes en las fuentes de alimentacin de corriente

continua reguladas, cuya misin es la de proporcionar una tensin constante a su salida.

Un regulador de tensin eleva o disminuye la corriente para que el voltaje sea estable, es

decir, para que el flujo de voltaje llegue a un aparato sin irregularidades.

Figura 1.8 Configuracion del regulador.

17

En la figura 1.8 que se muestra es el tipo de configuracin que maneja la mayora de

reguladores en este caso:

IN: Entrada de voltaje.

REF: Tierra / Ajuste.

OUT: Salida de voltaje regulada.

Por qu se da la necesidad de regulacin de voltaje?

La tensin que llega a las tomas de corriente en los hogares, no es adecuada, en general,

para alimentar los aparatos electrnicos, ya que es una tensin cuyo valor y sentido de

circulacin cambia peridicamente. La mayora de los circuitos electrnicos necesitan

una tensin de menor amplitud y valor continuo en el tiempo.

Lo primero que se hace es reducir esta tensin con un transformador, despus se rectifica

para que circule en un solo sentido, y luego se aade un filtro que absorber las

variaciones de tensin; todos estos bloques componen la fuente de alimentacin regulada

bsica. Para circuitos ms sensibles o para dar una alimentacin de mayor calidad, se

hace necesaria la insercin en la fuente de alimentacin del bloque regulador de tensin,

el cual va a proporcionar una tensin constante, adems de disminuir el pequeo rizado

que queda en la tensin tras pasar por el filtro. (Suarez, 1999)

Figura 1.9 IC. reguladores de tension 78XX.

La familia de los reguladores de voltaje 78XX es la denominacin de una popular

familia de reguladores de tensin positiva. Es un componente comn en muchas. Tienen

tres terminales (voltaje de entrada, tierra y voltaje de salida) y especificaciones similares

18

que slo difieren en la tensin de salida suministrada o en la intensidad. La intensidad

mxima depende del cdigo intercalado tras los dos primeros dgitos.

La tensin de alimentacin debe ser un poco ms de 2 voltios superior a la tensin que

entrega el regulador y menor a 35 volts. Usualmente, el modelo estndar (TO220)

soporta corrientes de hasta 1 Amp aunque hay diversos modelos en el mercado con

corrientes que van desde los 0.1 Amp. El dispositivo posee como proteccin un

limitador de corriente por cortocircuito, y adems, otro limitador por temperatura que

puede reducir el nivel de corriente.

1.4.2 Reguladores de tensin fija de tres terminales

Estos tienen un terminal para la entrada no regulada, la salida regulada y la tierra o

comn y estn ajustados a proporcionar una tensin de salida constante tal como +5Vdc,

+12Vdc.

En el universo de componentes y presentaciones de este tipo destacan la serie 78XX

positivos o 79XX negativos.

Los dos ltimos dgitos indicados con XX nos indican la tensin de salida.

Las versiones de baja potencia son accesibles en encapsulados de plstico y las de

mayor potencias en encapsulados tipo TO03 y TO220 metlicos con corrientes de

salida superiores a 1 Amp. (Suarez, 1999)

19

Tabla 1.1 Tipos de reguladores de voltaje 78XX y 79XX.

(Voltaje y Corriente) (www.alldatasheet.com, 2003-2011)

1.4.3 Detector de voltaje

La etapa del detector de voltaje esta complementado a travs de un transistor 2N2222

tipo NPN el cual tiene una alta velocidad de conmutacin o respuesta, que soporta una

corriente colector hasta de 500ma.

Este tipo de transistor se encuentra en varias partes del circuito como habilitador para

determinar estados segn su conmutacin. (www.alldatasheet.com, 2003-2011)

Figura 1.10 Diagrama esquematico del 2N2222

20

1.4.4 Sensado de batera

Comparador LM393

La serie LM193 o comparador dual de voltaje compensado consiste en dos

comparadores independientes del voltaje de la precisin con una especificacin del

voltaje de la compensacin de hasta slo 2.0 mv. Mximos para dos comparadores que

fueron diseados especficamente para funcionar desde una sola fuente de alimentacin

sobre una amplia gama de voltajes.

La operacin de fuentes de alimentacin de la fractura es tambin posible y el dren

actual de la fuente de la energa baja es independiente de la magnitud del voltaje de

fuente de alimentacin. Estos comparadores tambin tienen una caracterstica nica en

que la gama del voltaje del comn-modo de la entrada incluye molido, aunque est

funcionado desde un solo voltaje de fuente de alimentacin.

Las reas de aplicacin incluyen los comparadores de lmite, convertidores de analgico

a digital simples; pulso y generadores de retraso de tiempo, Contadores de tiempo del

reloj del MOS; multivibradores y puertas de lgica digitales de alto voltaje.

La serie LM193 fue diseada para interconectar directamente con la TTL y el CMOs.

Cuando est funcionada desde ms y menos fuentes de alimentacin, la serie LM193

interconectar directamente con lgica del MOS donde est una ventaja su dren de la

energa baja distinta sobre comparadores estndar. (www.alldatasheet.com, 2003-2011)

Figura 1.11 Diagrama esquemtico LM193. (www.alldatasheet.com, 2003-2011)

21

1.4.5 Habilitador de seal

Esta etapa est dada por el CI 74LS244 este circuito es un buffer de 3 estados, el cual

mientras sus entradas estn en alta impedancia no permite el paso de informacin y

cuando son habilitadas a travs de los pines de control permite el flujo de los datos de

entrada a salida.

Se divide en 2 grupos independientes de 4 entradas y salidas, los mismos que se los

habilita con u nivel bajo de voltaje en los pines 1G y 2G. (www.alldatasheet.com, 2003-

2011)

Figura 1.12 Circuito integrado 74LS244.

Las entradas estan representadas con la letra A mientras que las salidas con la letra Y y

su tabla de verdad siguiente:

Figura 1.2 tabla de verdad CI 74LS244. (www.alldatasheet.com, 2003-2011)

22

1.5 Etapa controladora de dato

1.5.1 Microcontrolador

Los microcontroladores tambin llamados PIC (Circuito Integrado Programable) son en

el fondo procesadores similares a otros tipos, como por ejemplo la familia de los

microprocesadores X86, 80486, Pentium y muchos otros que usan una arquitectura

interna del tipo Von-Neumann.

Este tipo de arquitectura los datos y la memoria del programa se encuentran en el mismo

espacio de direcciones.

En realidad un microprocesador y un microcontrolador no son la misma cosa. Los PICs

son microcontroladores, es decir, una unidad que posee en su interior al microprocesador

y a los elementos indispensables para que pueda funcionar como una minicomputadora

en un solo chip.

Un microprocesador es solamente la unidad central de procesos CPU, la memoria, los

puertos y todos los dems perifricos son exteriores. La programacin de un

microprocesador es, por lo tanto, una tarea compleja porque deben controlarse todos

estos dispositivos externos.

Un microcontrolador integra la CPU y todos los perifricos en un mismo chip. El

programador se desentiende de una gran cantidad de dispositivos y se concentra en el

programa de trabajo.

Esta circunstanciada lugar a una gran prdida de tiempo porque los datos tienen que ser

retirados de la memoria y llevados a la CPU (Unidad de Procesamiento Central) y

viceversa. Esto significa que la computadora dedica la mayor parte del tiempo al

transporte de datos de ida de vuelta, en lugar de usar este tiempo para trabajar sobre los

datos. (Areny, 2007)

23

Los PICs emplean un conjunto de instrucciones del tipo RISC (conjunto de instrucciones

reducido).

Figura 1.13 Esquema del microcontrolador.

En esta figura 1.14, vemos al microcontrolador metido dentro de un encapsulado de

circuito integrado, con su procesador (CPU), buses, memoria, perifricos y puertos

de entrada/salida. (Areny, 2007) (PICF648A, 2009)

Fuera del encapsulado se ubican otros circuitos para completar perifricos internos y

dispositivos que pueden conectarse a los pines de entrada/salida. Tambin se conectarn

a los pines del encapsulado la alimentacin, tierra, circuito de completamiento del

oscilador y otros circuitos necesarios para que el microcontrolador pueda trabajar.

Las fuentes de interrupcin varan con cada versin, y pueden ser por ejemplo:

Interrupcin externa por pin RB0/INT.

Desborde del Timer 0 o RTCC.

Cambio en el estado de los bits 4 a 7 del puerto B.

Desborde del timer 1.

Desborde del timer 2.

Interrupcin del capture/compare 1.

Interrupcin del capture/compare 2.

Transmisin o recepcin de un carcter por la interface serie sincrnica.

24

Transmisin o recepcin de un carcter por la interface serie asincrnica.

Fin de conversin A/D.

Lectura y escritura del puerto paralelo de comunicacin con otros

microcontroladores.

Escritura de EEPROM finalizada.

1.5.2 Microcontrolador PIC 16F648

El microcontrolador posee un gran avance de arquitectura RISC, teniendo nuevas

mejoras de sus caractersticas bsicas, contiene fuentes de interrupciones mltiples

interna y externa.

La independencia de instrucciones y el bus datos de la arquitectura Harvard permite un

ancho de instrucciones de 14 bits de palabra y un ancho de 8 bit de instruccin de data.

Maneja un total de 35 instrucciones (reduce instruccin set), estn disponibles y

complementados por un amplio conjunto de registros

Estos dispositivos han integrado caractersticas para reducir los componentes externos,

reduciendo as el costo del sistema, mejorando la fiabilidad del sistema y la reduccin

del consumo de energa.

PIC16F648 contiene 8 configuraciones para oscilacin. El nico pin RC oscilador

proporciona una solucin de bajo costo. LP oscilador minimiza el consumo de energa,

XT es un cristal estndar, y INTOSC es auto-contenida precisin dos velocidades

oscilador interno. (PICF648A, 2009)

Caractersticas ms resaltantes:

16 pines I / O con control de direccin individual.

Dos comparadores anlogos.

Voltaje referencial programable.

Variable de referencia interna y externa.

25

Comparador de salida.

Frecuencia de oscilacin de 20Mhz.

Memoria flash de programa de 4k.

Comunicacin serial USART.

Memoria EEPROM 2k.

Direccionamiento universal asncrono/sncrono trasmisin y recepcin.

Figura 1.14 Pines del PIC16F648

Tabla 1.3 Capacidades del PIC16F648 (PICF648A, 2009)

26

1.5.3 Memoria EEPROM

Las memorias como su nombre lo indica sirven para almacenar datos de utilidad en

alguna aplicacin particular.

Las no-voltiles. Estas memorias como su nombre lo indica no pierden los datos

almacenados an sin estar alimentadas. Las comprenden la ROM, EPROM, PROM,

EPROM, EEPROM y FLASH hasta el momento.

La memoria EEPROM responde a Erasable Programmable Read Only Memory que se

puede traducir como Memoria programable borrable de solo lectura. Tambin se la

conoce como E-2-PROM. Como su nombre sugiere, una EEPROM puede ser borrada y

programada con impulsos elctricos.

Al ser una memoria que se puede gestionar por estos impulsos elctricos, podemos

realizar todas estas operaciones de reprogramacin sin tener que desconectarla de la

placa a la cual va conectada.

Las EEPROM ms nuevas no tiene datos almacenados en ellas y deben ser primero

configuradas con un programador antes de ser usadas. La informacin almacenada

dentro de este dispositivo puede permanecer durante aos sin una fuente de energa

elctrica.

Esta memoria puede ser borrada por medios electrnicos a travs de una terminal

conocida como Vpp.

Los voltajes de borrado son de aprox. 13v.

27

Para el proyecto se uso la memoria EEPROM 24C01 el cual tiene una capacidad de

1kbit y dos entradas de bus serial necesario para el control de guardar configuraciones

del programa. (www.alldatasheet.com, 2003-2011)

Figura 1.15 Pines de memoria IC24C01.

Tabla de pines de funcion:

Tabla 1.4 Pines de funcion del IC24C01. (www.alldatasheet.com, 2003-2011)

28

1.6 Adaptador de interfase

1.6.1 Comunicacin RS-485

Cuando se necesita transmitir a largas distancias o con ms altas velocidades que RS-232,

RS-485 es la solucin. Utilizando enlaces con RS-485 no hay limitacin conectar tan solo

dos dispositivos.

Dependiendo de la distancia, velocidad de transmisin y los circuitos integrados que

utilicemos, se pueden conectar hasta 256 nodos con un simple par de cables.

Esta interface tiene muchas ventajas con respecto a RS 232, entre las cuales se mencionan

Bajo costo

Los Circuitos Integrados para trasmitir y recibir son baratos y solo requieren una fuente

de +5V para poder generar una diferencia mnima de 1.5v entre las salidas diferenciales.

En contraste con RS-232 que en algunos casos requiere de fuentes dobles para alimentar

algunos circuitos integrados.

Capacidad de interconexin

RS-485 es una interfase multi-enlace con la capacidad de poder tener mltiples

transmisores y receptores. Con una alta impedancia receptora, los enlaces con RS-485

pueden llegar a tener a lo mximo hasta 256 dispositivos.

Longitud de enlace

En un enlace RS-485 puede tener hasta 4000 pies de longitud o aproximadamente 1.2 km,

comparado con RS-232 que tiene unos lmites tpicos de 50 a 100 pies

Rapidez

La razn de bits puede ser tan alta como 10 Mega bits/ segundo. (protocolo RS-485, 2012

web)

29

1.6.2 Balanceo y desbalance de lneas

La razn de poder transmitir a largas distancia con RS-485 es porque utiliza el balanceo

de lneas. Cada seal tiene dedicados un par de cables, sobre uno de ellos se encontrar

un voltaje y en el otro se estar su complemento, de esta forma, el receptor responde a la

diferencia entre voltajes.

Figura 1.16 Lnea no balanceado.

La ventaja de las lneas balanceadas es su inmunidad al ruido.

Figura 1.17 Lnea Balanceada.

En cuanto a las lneas balanceadas (Figura 1.18) la RS-485 designa a estas dos lneas

como A y B. En el controlador TX, una entrada alta TTL causa que la lnea A sea ms

positiva (+) que la lnea B, mientras que un bajo en lgica TTL causa que la lnea B sea

ms positiva (+) que la lnea A. Por otra parte en el controlador de recepcin RX, si la

entrada A es ms positiva que la entrada B, la salida lgica TTL ser 1 y si la entrada

B es ms (+) que la entrada A, la salida lgica TTL ser un 0.

30

1.6.3 Requerimientos de voltaje

Las interfases tpicas RS-485 utilizan una fuente de + 5 Vdc, pero lo niveles lgicos de

los transmisores y receptores no operan a niveles estndares de +5Vdc o voltajes lgicos

CMOS. Para una salida vlida, la diferencia entre las salidas A y B debe ser al menos

+1.5V. Si la interfase est perfectamente balanceada, las salidas estarn desfasadas

igualmente a un medio de la fuente de Voltaje.

En el receptor RS-485, la diferencia de voltaje entre las entradas A y B necesita ser

0.2V. Si A es al menos 0.2 Vdc ms positiva que B, el receptor ve un 1 lgico y si B es

al menos 0.2 Vdc ms positivo que A, el receptor ve un 0 lgico. Si la diferencia entre

A y B es menor a 0.2v, el nivel lgico es indefinido. Si esto ocurre habra un error en la

transmisin y recepcin de la informacin o dato.

La diferencia entre los requerimientos del Transmisor y el Receptor pueden tener un

margen de ruido de 1.3Vdc. La seal diferencial puede atenuarse o tener picos de largo

como de 1.3Vdc, y aun as el receptor vera el nivel lgico correcto.

El margen de ruido es menor que el de un enlace RS-232, no hay que olvidar que RS-

485 maneja seales diferenciales y que cancela la mayora del ruido a travs de su

enlace.

El total de corriente utilizada por un enlace RS-485 puede variar debido a las

impedancias de los componentes, incluyendo los Transmisores, Receptores, cables y la

terminacin de los componentes. Una baja impedancia a la salida del Transmisor y una

baja impedancia en los cables, facilitan los cambios de nivel y asegura que el receptor

vea la seal, no importa cun larga sea la lnea de transmisin.

Una alta impedancia en el receptor decrementa la corriente en el enlace e incrementa la

vida de la fuentes de voltaje. (protocolo RS-485, 2012 web)

31

La terminacin de los componentes, cuando se utiliza tiene un gran efecto sobre la

corriente en el enlace. Muchos enlaces con RS-485 tienen una resistencia de 120 Ohms a

travs de las lneas A y B en cada extremo de la lnea. Por lo tanto cada, enlace tiene dos

terminales.

1.6.4 Comunicacin RS-485 modo Half Duplex

El trmino Half Duplex en un sistema de comunicacin se refiere, a que solamente en un

tiempo determinado, el sistema puede transmitir o recibir informacin, sin embargo no

lo puede hacer al mismo tiempo. En muchos enlaces del tipo RS-485 se comparte el

BUS.

Este modo permite la transmisin desde el extremo receptor de la informacin, sobre el

estado de dicho receptor y sobre la calidad de la informacin recibida por lo que permite

as la realizacin de procedimientos de deteccin y correccin de errores.

Figura 1.18 Modo half dplex.

32

Como se puede observar en la figura 1.19 existe una lnea de control, la cual habilita a

los controladores en un solo sentido. Por lo tanto, se debe tener cuidado de no transmitir

y recibir al mismo tiempo, ya que se podra crear una superposicin de informacin.

1.6.5 Topologa maestro / esclavo

Figura 1.19 Topologa maestro / esclavo

En la siguiente figura 1.20 se muestra cmo es posible utilizar la comunicacin half

Duplex con mltiples nodos trasmisores y receptores.

En este arreglo del tipo maestro / esclavo, se pondr como ejemplo que el Dispo. 1 es el

maestro, por lo tanto tiene el control de la red y el asigna el permiso para transmitir. Un

par de cables estn conectados del nodo trasmisor Maestro a todos los controladores

receptores esclavos.

En el otro sentido, un par de cables conectan a todos los esclavos al receptor del

Maestro.

Todos los esclavos deben leer lo que el maestro enva, pero solo uno va a poder

responder y lo hace a travs de los cables opuestos. (protocolo RS-485, 2012 web)

(Tutorial del Protocolo RS-232, 2012 web)

33

1.6.6 Diferencial transceiver de baja potencia de alta impedancia

LTC 1487

El LTC1487 es un transceiver deferencial de baja potencia de lnea diseado con

entradas de alta impedancia que permite hasta 256 transceptores para compartir un

mismo bus el cual cumple con los requisitos del RS485.

El transmisor y el receptor estn equipados con salidas de 3 estados, con el controlador

de salidas de alta impedancia mantienen sobre todo el rango de modo comn.

El LTC1487 est totalmente especificado en rango de temperatura comercial y esta

disponible en IC de 8 pines. (www.alldatasheet.com, 2003-2011)

Sus pines son los siguientes: (protocolo RS-485, en linea)

Figura 1.20 Pines del LTC1487. (www.alldatasheet.com, 2003-2011)

o RO (Pin 1) : Salida del receptor.

o RE (Pin 2) : Activar salida del receptor.

o DE (Pin 3) : Activar controlador de salida.

o DI (Pin 4) : entrada de transmisor.

o A (Pin 6) : controlador de salida / entrada al receptor.

o B (Pin 7) : controlador de salida / entrada al receptor.

o Vcc (Pin 8) : Alimentacion positiva 4.75Vdc a 5.25Vdc.

34

1.6.7 Max232

Cuando se transmite informacin a travs de una lnea serie es necesario utilizar un

sistema de codificacin que permita resolver los siguientes problemas:

Sincronizacin de bits: El receptor necesita saber donde comienza y donde

termina cada bit en la seal recibida para efectuar el muestreo de la misma en el

centro del intervalo de cada smbolo (bit para seales binarias).

Sincronizacin del carcter: La informacin serie se transmite por definicin

bit a bit, pero la misma tiene sentido en palabras o bytes.

Sincronizacin del mensaje: Es necesario conocer el inicio y fin de una cadena

de caracteres por parte del receptor para, por ejemplo, detectar algn error en la

comunicacin de un mensaje.

La velocidad de transmisin de datos es expresada en bits por segundo o baudios. El

baudio es un concepto ms general que bit por segundo. El primero queda definido como

el nmero de estados de la seal por segundo, si slo existe dos estados (que pueden ser

representados por un bit, que identifica dos unidades de informacin) entonces baudio es

equivalente a bit por segundo. Baudio y bit por segundo se diferencian cuando es

necesario ms de un bit para representar ms de dos estados de la seal. (Tutorial del

Protocolo RS-232, 2012 web)

La mayora de los dispositivos especializados para la comunicacin pueden transferir

informacin tanto en full duplex como en half dplex (el modo simplex es un caso

especial dentro de half duplex).

35

Existen dos modos bsicos para realizar la transmisin de datos y son:

Modo asncrono.

Modo sncrono.

Las transmisiones asncronas son aquellas en que los bits que constituyen el cdigo de

un carcter se emiten con la ayuda de impulsos suplementarios que permiten mantener

en sincronismo los dos extremos.

En las transmisiones sncronas los caracteres se transmiten consecutivamente, no

existiendo ni bit de inicio ni bit de parada entre los caracteres, estando dividida la

corriente de caracteres en bloques, envindose una secuencia de sincronizacin al inicio

de cada bloque.

La transmisin asncrona que vamos a ver es la definida por la norma RS232, en la que

profundizaremos ms adelante y que se basa en las siguientes reglas:

Cuando no se envan datos por la lnea, sta se mantiene en estado alto (1).

Cuando se desea transmitir un carcter, se enva primero un bit de inicio que

pone la lnea ha estado bajo (0) durante el tiempo de un bit.

Durante la transmisin, si la lnea est a nivel bajo, se enva un 0 y si est a nivel

alto se enva un 1.

A continuacin se envan todos los bits del mensaje a transmitir con los

intervalos que marca el reloj de transmisin. Por convenio se transmiten entre 5 y

8 bits.

Se enva primero el bit menos significativo, siendo el ms significativo el ltimo

en enviarse.

A continuacin del ltimo bit del mensaje se enva el bit (o los bits) del final que

hace que la lnea se ponga a 1 por lo menos durante el tiempo mnimo de un bit.

Estos bits pueden ser un bit de paridad para detectar errores y el bit o bits de stop,

que indican el fin de la transmisin de un carcter.

36

El terminal para transmitir datos (TXD) es utilizado para transferir datos del DTE

(Equipo terminal de datos) al DCE (Equipo de terminacin de datos), por lo que debe ser

conectado a la lnea receptora serie del perifrico. De manera idntica la lnea receptora

de datos (RXD) debe ser conectada a la lnea transmisora del perifrico. (Tutorial del

Protocolo RS-232, 2012 web)

Para convertir TTL a RS232 se pueden usar circuitos tpicos de transistores y diodos

discretos o los circuitos integrados, sin embargo, existe un circuito integrado muy

popular que permite esta conversin. El MAX232 es un conversor de nivel TTL/RS232.

Slo es necesario este circuito integrado y 4 condensadores. La interfaz mnima con el

MAX232 entre un dispositivo con salida serie TTL o CMOS y el conector RS232

El MAX232 dispone internamente de 4 conversores de niveles TTL al estndar RS232 y

viceversa, para comunicacin serie como los usados en los ordenadores, el COM1 y el

COM2. (www.alldatasheet.com, 2003-2011)

Figura 1.21 Conexiones del MAX232. (Tutorial del Protocolo RS-232, 2012 web)

Las conexiones los condensadores de 100nf puede alcanzar velocidades de 64kbps si se

colocan 1 uf llega a velocidades 120kbps. (www.alldatasheet.com, 2003-2011)

37

CAPTULO 2: DISEO, SIMULACIN E

IMPLEMENTACIN

2.1 Diagrama de bloques de la tesis

El siguiente diagrama de bloque se quiere plasmar especficamente la elaboracin del

proyecto de tesis as como los avances que se han ido desarrollando en estos meses lo

que responde al proyecto.

Estos son los puntos a detallar sobre el avance del proyecto los cuales cada bloque

justifica el desarrollo el cual se detallara en los bloques especficos su trabajo y se

expandir en su detalle que por ende sern persuasivos de lo que se quiere desarrollar.

Estos son los objetivos que se plantaron al inicio de este proyecto y los cuales se refiere

al desarrollo del cual:

Construir un mtodo de comunicacin entre operador y mquina en tiempo real

de la produccin de la mquina tragamonedas (TGM).

Controlar y supervisar la produccin de las mquinas as estableciendo

parmetros en toma de datos para estandarizar dichos datos en el juego de azar.

Elaborar y disear programas que puedan procesar la informacin dada por la

mquinas tragamonedas (TGM) y llevarlo a un sistema de control de produccin

fcil y entendible de recoleccin de datos.

Estos son los puntos que se dieron al iniciar el proyecto de tesis en el ciclo pasado los

cuales hasta el momento siguen su proceso, en este diagrama de bloques se darn las

partes de todo el proyecto y los avances hasta el momento para su discusin tanto en la

parte del diseo y otros puntos que no estn en el diagrama como por ejemplo el diseo

de las placas en detalle del circuito diseado y como se est llevando a realizar cada

bloque y su descripcin del suceso que se quiere plasmar.

38

Figura 2.1 Diagrama de bloques del sistema.

2.2 Maquina TGM

La mquina TGM es aquella que se tomara los eventos realizados en funcin,

bsicamente se tomara las seales de salida de los contometros mecnicos los cuales

llevan la informacin de la produccin de la maquinas los cuales son cuatro seales

bsicas para su clculo de proporcin este son el contador de entrada, contador de

salida, pago manual, y el billetero o billetes todos estos son ingresos y salidas de

maquina ya sea en forma de billetes o de monedas o fichas que se manejan en sala

tragamonedas o casinos.

Como se ve en la figura 2.1 del diagrama del sistemas que provee la maquina TGM son

seales del tipo anloga en Vac y tambin niveles de voltaje en Vdc tanto seales

negativas como positivas como ya se mencion estos contometros que por fabricacin y

diseo son comercialmente de valores de voltaje 24Vac y de 12Vac y tambin de 12Vdc

39

estos voltaje son ya por marca o tipo de maquina o por diseo del fabricante la cual se

recolectara estas seales para as enviarlo a la etapa de acondicionamiento de seales.

2.3 Etapa acondicionadora de seal

Esta etapa se encarga de acondicionar la seal de la mquina tragamonedas para que el

circuito controlador lo pueda entender y procesar. Este un circuito es especialmente

diseado para diferentes marcas y modelos de maquina TGM esto quiere decir que las

seales proveniente de la TGM pueden ser los niveles ya indicados en punto anterior.

Las seales elctricas alternas y continuas como se muestran el diagrama en bloques

principal seales de 24Vac, 12Vdc y -12Vdc ingresan por un diodo tipo puente donde la

seal es rectificada en todo su periodo, este punto se tomo en consideracin ya que las

TGM no todas las seales tomadas en maquina son voltaje continuo hay maquinas que

por diseo manejan voltajes alternos no mayores a 24 Vac proveniente del contometro

mecanico en su cambio de estado es por esto se aplica un puente de diodo para su

conversin si en el caso estuviramos trabajando con voltaje alterno ya que para voltaje

continuo la seal o el pulso que generado por el contomentro es totalmente lineal y no

presenta ninguna rectificacin y deja pasar el voltaje debido a la polaridad de un solo

diodo, ingresando posteriormente a un filtro pasivo RC; finalmente la seal filtrada

ingresa a un opto acoplador (el cual asla elctricamente la tarjeta acondicionador de la

tarjeta controlador de datos esto quiere decir aislar la parte analgica de la digital) en

donde el foto transistor al detectar la emisin de luz generado por del diodo emisor entra

en saturacin el transistor y se obtiene de salida aprox. 5Vdc el optoacoplador que se

tomo para el diseo es PC817 la cual se quiere tomar como seal para la etapa

controladora de datos as obteniendo dos niveles 0 y 5Vdc expresados en forma binaria 0

y 1 para este propsito.

40

Figura 2.2 Acondiconador de seal.

Aqu se puede apreciar Figura 2.2 que el conector J1 se podrn acceder hasta 3 seales

ya que originalmente el proyecto est en si para poder convertir 6 seales de maquinas

las cuales tambin son datos de produccin los cuales son 6 pulsos en su toma de datos

pero en este caso solo tratara 3 seales muy importantes en la produccin de la maquina

como es el contador entrada de monedas, contador de salida de monedas y contador de

los pagos manuales o acumulativos por giro de llave del operador de la maquina. Y la

salida va por el conector J2 al controlador de datos.

Este desarrollo de la parte circuital se llevo a cabo mediante un software editor grafico

para el manejo de desarrollo de placas Easily Applicable Graphical Layout Editor

(EAGLE).

41

2.4 Simulacin y clculo del acondicionador de seal

Se desarrollo el clculo para el diseo de la etapa acondicionadora y simulacin para

obtener los resultados siguientes tomando como datos valores prefijados por diseo de

los dispositivos que en este caso de circuito integrado PC817 optotransistor para su

funcionamiento optimo.

Figura 2.3 Simulacin del ingreso del pulso 12Vdc.

En la figura 2.3 se observa el puente diodo que para este propsito se empleo ya que los

voltaje de maquina son voltaje directo y alterno que provienen de los contometros pero

cabe indicar que solo estos voltaje presentan en algunas marcas me refiere a los voltajes

de seal tipo sinusoidal los cuales rectifican y se filtran obteniendo los mismo resultados

como pruebas en von voltaje continuo, como se observa se empleo un voltaje de 12Vdc

los cuales a travs del divisor de R1 y R2 los cuales se le dio una resistencia 1K para

poder obtener la mitad de la entrada.

El voltaje de entrada es: 12Vdc.

Voltaje de salida despus del puente de diodo = 12Vdc -1.4Vdc= 10.6Vdc.

El voltaje de 1.4 Vdc es voltaje de cada en los diodos que estn trabajando tanto para

etapa positiva y negativa.

42

Figura 2.4 Valor de RX a 12Vdc.

Como se puede observar en el D1 segn las caractersticas de manual del PC817 sus

valores mximos son los siguientes lo cuales se dieron para poder hallar el valor de la

resistencia RX:

El diodo interno maneja los siguientes parmetros:

Potencia Max de disipacin = 70mw.

Corriente directa =50ma.

Teniendo estos valores de caractersticas que soporta el diodo se halla la cada de

tensin:

Vdiodo = Potencia Max disipacin / Corriente directa = 70mw/50ma = 1.4V.

Con este resultado obtenemos la cada de tensin en RX:

VRX= 5.3V-Vdiodo = 5.3V-1.4V= 3.9V.

RX= VRX/Corriente directa =3.9/50mw= 78.

E la entrada con un voltaje de pulso de 24Vdc:

Voltaje de salida despus del puente de diodo = 24Vdc -1.4Vdc= 22.6Vdc.

43

Figura 2.5 Simulacin del ingreso del pulso 24Vdc.

Figura 2.6 Valor de RX a 24Vdc.

El diodo interno maneja los siguientes parmetros:

Potencia Max de disipacin = 70mw.

Corriente directa =50ma.

Teniendo estos valores de caractersticas que soporta el diodo se halla la cada de

tensin:

Vdiodo = Potencia Max disipacin / Corriente directa = 70mw/50ma = 1.4V.

Con este resultado obtenemos la cada de tensin en RX:

VRX= 11.3V-Vdiodo = 11.3V-1.4V= 9.9V.

RX= VRX/Corriente directa =9.9/50mw= 198.

44

Con estos valores de proteccin para el diseo con el PC817 los rangos ms prximos

eran 220 pero por seguridad a alguna alteracin en los pulsos mayores a 24Vdc se

instalo una resistencia 490 ms del doble para su resguardo de alterar o cruzar al diodo

interno del PC817.

Este el trmino del circuito a la placa la cual se llevo a cabo para su determinacin y

funcin a su trabajo:

Figura 2.7 Impreso del diseo del circuito acondicionador.

Termino de la PCB del acondicionador de seal.

Figura 2.8 PCB Acondicionadora de seal.

45

2.5 Etapa controladora de datos

Esta etapa del bloque es la ms referencial ya que en ella contara con el programa a

ejecutor y interpretar los datos para as poder transmitir y tambin recepcionar los datos

en tiempo real o refiriendo a sistema on-line. Bsicamente trabajamos con un

microcontrolador 16F648a de microchip la cual nos proporciona las facilidades ya que

contiene en su detalle instrucciones que nos facilitara la transmisin en modo serial y su

capacidad tambin de poder almacenar datos en su memoria interna, y as tambin poder

almacenar informacin en memoria externa de ella ya que contaremos con datos los

cuales son datos muy importantes de la produccin de la maquina y no perder estos

datos ya sea por falta de fluido elctrico y tambin darnos una pequea autonoma

mientras no fluya energa elctrica para su prdida de informacin y los datos poder ser

guardados en su ultima transmisin las maquinas esta etapa es la ms extensa a detallar

ya que ella contara con muchas etapas dentro de ella.

Detallando el bloque controladora de datos y su etapa circuital:

Figura 2.9 Entrada de dato.

En la Figura.2.5 del circuito tenemos entradas de datos de la tarjeta acondicionadora de

seal en este circuito los conectores J3 y J8 son de entrada cada conector maneja 3

seales diferentes de provenientes de la tarjeta acondicionadora para este caso solo

estamos tomando 3 seales pero en si tiene la capacidad de ampliar mas entradas de

datos que proporcione informacin de la produccin de la maquina tiene como entrada

pull down esto indica que las resistencia 4.7 k estn a tierra lo que significa que la

seal proveniente de la tarjeta acondicionadora entre sin ningn interferencia es por ello

46

mientras no hay nivel de voltaje en sus pines de entrada el nivel ser de 0 Volts y no

entremos al rango indefinido la seal a tratar.

Figura 2.10 Etapa de fuente.

Esta es la etapa de fuente figura 2.6 que est gobernada por puente diodo rectificador de

onda completa en conector J6 es la entrada de voltaje alterno se trabaja con un

transformador de 220Vac / 18vac a 0.5 amp necesarios para la alimentacin del circuito

luego un filtrado por C6 el cual me un aproximado de 17Vdc , como se puede apreciar el

voltaje va a un regulador de 12Vdc LM7812 con su circuito en referencia al manual del

regulador para clculos de los condensadores dentro de los mrgenes que me indica del

regulador C7, un diodo led D6 para visualizar el voltaje de salida 12Vdc en el grafico se

observa el detector de voltaje que es bsicamente el seguimiento del voltaje que indicara

si hay voltaje que se requiere en el circuito o la etapa a suministrar, el circuito contara