Escolar Documentos

Profissional Documentos

Cultura Documentos

Gonzales Seabra Pedro Sistema Transporte Neumatico para Quinua.1-80

Enviado por

lobbaton5Descrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Gonzales Seabra Pedro Sistema Transporte Neumatico para Quinua.1-80

Enviado por

lobbaton5Direitos autorais:

Formatos disponíveis

TESIS PUCP

Esta obra ha sido publicada bajo la licencia Creative Commons

Reconocimiento-No comercial-Compartir bajo la misma licencia 2.5 Per.

Para ver una copia de dicha licencia, visite

http://creativecommons.org/licenses/by-nc-sa/2.5/pe/

INTRODUCCIN

El presente proyecto propone una alternativa de solucin para un transporte de

quinua desde un stano hasta el piso 13 del edificio de manipuleo de una planta de

procesamiento de alimentos ubicada en el distrito de Chaclacayo para que ste pueda

empezar el proceso de limpieza. El sistema que se ha decidido utilizar es un sistema

de transporte neumtico utilizado frecuentemente para materiales a granel. Consta de

6 captulos necesarios para la ejecucin del proyecto.

En el captulo 1 se describe la importancia de la quinua en los productos que la

planta procesa. Aqu tambin se describen los procesos de limpieza y tostado de los

cereales involucrados y se plantea la necesidad de que la quinua tenga su propio

sistema de transporte para poder empezar su procesamiento. Por otro lado, se

describen los distintos tipos de transporte neumtico existentes en la industria y las

ventajas y desventajas que poseen cada uno de ellos.

En el captulo 2 se describe las caractersticas de la quinua tales como

granulometra y dimetro esfrico necesarias para el clculo de la tubera y velocidad

de transporte. Adems, presenta un estudio experimental de dos modelos de

inyectores de material comnmente utilizados en sistemas de transporte neumtico

con el propsito de conocer sus caractersticas en funcionamiento.

En el captulo 3 se realiza el clculo del colector de quinua o cicln para luego

dirigir el producto recolectado hacia el inicio del proceso de limpieza. Adems, para

evitar que cualquier partcula de polvo escape al medio ambiente luego del paso por el

cicln se disea el rea total de la tela de un filtro de mangas y se compara con

propuestas de empresas locales dedicadas al rubro.

En el captulo 4 se realiza el clculo bsico y aerodinmico del ventilador

centrfugo el cual proporcionar el caudal de aire y la energa de presin necesaria

para poder transportar la quinua por las distintas partes del sistema sin tener

problemas de atoros y de acuerdo a la velocidad de transporte escogida en el captulo

2. Adems, se seleccionar un ventilador centrfugo comercial teniendo como

referencia los clculos anteriores.

El captulo 5 presenta los planos de fabricacin y vistas del sistema de

transporte neumtico.

Finalmente, el captulo 6 presenta los costos preliminares que significaran

instalar y poner operativo el sistema de transporte neumtico en el edificio de

manipuleo.

CAPTULO 1

DESCRIPCIN DE LA PLANTA DE PROCESAMIENTO

La empresa es una planta de procesamiento dedicada principalmente a la

produccin de malta y maz desgerminado para la industria cervecera. Esta empresa

esta ubicada en el km 18.5 de la carretera central, aproximadamente a 40 km del

puerto del Callao, a una altura de 550 m.s.n.m. junto al ro Rmac.

La cebada, al ser sometida a un proceso de tratamiento, germinacin y secado,

se convierte en malta, que es la materia prima bsica para la fabricacin de cerveza.

Este proceso la convierte en un producto con un grado de composicin y estructura

que favorece a la elaboracin de la cerveza. Por otro lado, el maz desgerminado

conocido con el nombre de Gritz es obtenido de una serie de procesos como por

ejemplo, pre-limpieza, limpieza, desgerminado, etc. De estos procesos mencionados,

el proceso de desgerminado es el de mayor importancia ya que con l, el grano de

maz es sometido a presin y a friccin, pulindose y quebrndose, de manera que se

elimina la mayor parte del ncleo conocido como germen, quedando el maz apto para

la produccin de cerveza. Adems de estos productos, la planta tambin produce

alimentos para el consumo humano derivados de la cebada y otros cereales. Entre

ellos se encuentran hojuelas de cebada, hojuelas de avena, hojuelas de cebada con

quinua, hojuelas de avena con quinua, hojuelas de quinua solas y hojuelas de maz.

Para la produccin de los distintos tipos de alimentos derivados de los

cereales, se necesita una serie de actividades para transformar el cereal en un

alimento para el consumo humano. Algunas de estas actividades son la limpieza,

descascarado, vaporizado, etc. dependiendo de la naturaleza del cereal y del producto

final que se desee. Por lo tanto, la planta industrial ha sido dividida en cuatro grandes

reas para el desarrollo de cada producto en especfico.

Las reas son las siguientes:

-

rea de malta y silos

rea de alimentos

rea de maz

rea de planta de fuerza y servicios generales

En cada una de estas reas se encuentran diversos edificios destinados para el

procesamiento de cebada, avena, quinua, maz, etc. En el rea de Malta y Silos se

encuentran los edificios de germinacin, edificio de remojo, edificios de secado,

edificio de tostado, edificio de comunicaciones y silos. As mismo, en el rea de

Alimentos se encuentra el edificio de manipuleo, zona de envasado, almacn de

alimentos y silos. El rea de Maz esta compuesto por la planta y depsito de maz.

Por ltimo, el rea de Planta de Fuerza y Servicios Generales tiene como edificios

principales la sala de calderos, sala de compresores de fro y sala de grupos

electrgenos.

En el rea de Alimentos, y especficamente en el edificio de Manipuleo se

encuentra el proyecto a tratar en la presente tesis. El edificio de manipuleo, posee una

altura de 53 m aprox. distribuidos en 13 pisos. En este edificio se encuentran diversos

tipos de mquinas para el procesamiento de los cereales, uno de estos cereales es la

quinua.

A continuacin, se describirn los procesos en los cuales participa.

1.1.

Procesamiento de quinua.

La quinua es utilizada para aumentar el valor nutritivo de las hojuelas de avena

y cebada. As como la avena y cebada pasan por diversos procesos, los granos de

quinua deben pasar por procesos similares de clasificacin y limpieza antes de

mezclarse con dichas hojuelas. Para esto se sigue un circuito de diferentes mquinas

que se explicarn a continuacin y cuyo esquema se muestra al final de esta seccin

en la Fig. 1.5.

La quinua llega a la planta desde el departamento de Puno en sacos de 60 kg y

es almacenada a la espera de comenzar el proceso. Una vez que se inicia el proceso,

los operarios cargan los sacos de 60 kg manualmente uno por uno y son elevados

hasta el piso N11 por medio de un ascensor. En el piso N11, los sacos son vaciados

a un elevador de cangilones que los llevar hasta al piso N12. El elevador III, como

es conocido en la planta, es un elevador de marca Schule, posee una capacidad de 5

ton/h y una potencia de 2 HP. No es un transportador de material que pertenezca al

proceso de limpieza de quinua, sino que es utilizado temporalmente para este fin. En

el piso N12, la quinua entra a la etapa de pre-limpieza al ingresar a una separadora

de piedras que se muestra en la Fig. 1.1.

Fig. 1.1 Separadora de piedras

La separadora de piedras, como su nombre lo indica, separa las piedras y

cuerpos extraos contenidos en los cereales en base al relativo peso especfico, y al

principio de flotacin del producto en un flujo de aire. El flujo de quinua entra a la

entrada de carga y pasa al plano de trabajo. Luego, el proceso de seleccin se realiza

mediante un movimiento vibrante y al aire que el ventilador aspira a travs del plano

de trabajo mismo. Los granos de menor densidad, as como las pajillas se levantan

mientras las partes ms pesadas, como piedras o cuerpos extraos quedan

depositados sobre un tamiz. La separadora de piedras utilizada para la pre-limpieza,

es de marca Schule, y al igual que el elevador III no pertenece al sistema de mquinas

para el procesamiento de quinua, es utilizado mientras que no se necesite en el

sistema al cual pertenece. Posee una capacidad de 5 ton/h y una potencia de 0.6 kW.

Luego que el producto sale de la separadora, es vaciada a una tubera y embolsada

nuevamente a la espera de iniciar la etapa de limpieza. La etapa de limpieza comienza

con el vaciado manual de las bolsas dentro de una zaranda ubicada en el piso N11

con una capacidad de 250 kg/h. Esta mquina clasifica los granos en funcin al

dimetro de las partculas mediante un movimiento vibratorio. En la Fig. 1.2 se puede

observar la zaranda, en la parte superior de la misma se encuentra la entrada de

producto y en la parte inferior se encuentra el motovibrador y la salida, la cual

desemboca en la Tolva 14 ubicada en el piso N10 con una capacidad de 3 ton.

Fig. 1.2 Zaranda de quinua

La Tolva 14 sirve como una tolva de transicin entre la zaranda y la

descascaradora de quinua que se muestra en la Fig. 1.3. Esta mquina, tambin

conocida como mquina pulidora permite eliminar la cscara de la quinua limpiada por

los procesos anteriores por medio de la erosin que se logra entre una superficie

abrasiva y las capas externas de grano. La mquina ubicada en el edificio de

manipuleo posee una capacidad alrededor de 180 kg/h y con una potencia de 3 kW.

Adems, posee un cicln que sirve para separar las cscaras succionadas por un

ventilador durante el proceso de descascarado.

Fig. 1.3 Descascaradora de quinua y Purificador cilndrico

Como complemento a la descascaradora, el material ingresa a un purificador

cilndrico, ubicado tambin en el piso N9. Este dispositivo aspira el polvillo o pajillas

que queden del proceso anterior mediante un sistema de aspiracin. En la Fig. 1.3 se

muestra la descascaradora y el purificador cilndrico ubicado debajo de la misma. La

etapa de limpieza culmina en la Tolva 15, luego de pasar por el purificador cilndrico.

Esta tolva esta ubicada en el piso N8 y posee una capacidad de 4 ton, en ella la

quinua limpia y descascarada, es almacenada antes de entrar a la etapa de mezclado.

La etapa de mezclado de avena con quinua es similar a la etapa de mezclado de

cebada con quinua. A continuacin se describir el proceso de mezclado de avena con

quinua dando como resultado hojuelas de dicha mezcla.

Como se mencion anteriormente, la quinua limpia y exenta de cscaras se

encuentra almacenada en la tolva 15. As mismo, durante el proceso de pre-limpieza y

limpieza de quinua, se ha llevado a cabo el mismo proceso a los granos de avena con

una maquinaria similar, dando como resultado avena cortada almacenada en la tolva 4

ubicada tambin en el piso N8 con una capacidad de 3.5 ton. Una vez que se

encuentra la cantidad necesaria de quinua y avena almacenadas, se abren las

vlvulas de las tolvas para dar paso al mezclado de los granos. Este mezclado se lleva

acabo mediante la interseccin de la tubera que transporta quinua y la tubera que

transporta avena con una relacin de mezcla controlada mediante compuertas

aproximada de 250 g de quinua por 1 kg de avena. Despus de mezclados los

productos pasan de inmediato al vaporizador. Esta mquina es un conducto

aproximado de 3.4 m de alto ubicado entre el piso N7 y el piso N6, el cual en su

interior contiene tuberas de agua caliente proporcionadas por un caldern las cuales

tuestan los granos para luego formar la hojuela y disminuyen la carga bacteriana. Los

granos de avena y quinua se tuestan a una temperatura de 60C. En la Fig. 1.4 se

muestra la interseccin de tuberas para el mezclado de los granos y la forma en como

desemboca en el vaporizador.

Fig. 1.4 Interseccin de tuberas de avena y quinua y Vaporizador ingresando a la Laminadora

El producto que ingresa en el vaporizador cae lentamente por gravedad

teniendo una capacidad de 750 kg/h. Una vez que la mezcla de avena y quinua

termina su paso por el vaporizador ingresa inmediatamente a una laminadora. Esta

mquina esta ubicada en el piso N6 y sirve para formar las hojuelas de avena y

quinua mediante presin ejercida por rodillos. La capacidad de la laminadora es de 1.3

ton/h y de marca Schule.

Como ltimo paso, el producto en forma de hojuelas ingresa a una cinta de

secado, ubicada en el piso N5. La cinta de secado es una faja transportadora de 6 m

de longitud. Esta faja es una malla que a travs de ella pasa una corriente de aire fro

que enfra las hojuelas antes de ser almacenadas. Como punto final del proceso, las

hojuelas de avena y quinua son almacenadas en dos tolvas, tolva IIA y tolva IIB de 7

ton cada una. En el caso de la mezcla de hojuelas de cebada con quinua, el

procedimiento es similar. La nica diferencia se encuentra en el proceso de

vaporizado, ya que en este caso, la cebada se tuesta a menor temperatura que la

quinua, a 40C, por lo tanto, la quinua pasa primero por el vaporizador a una

temperatura de 60C para su tostado y luego se vuelve a introducir al vaporizador pero

esta vez con los granos de cebada a una temperatura de 40C. De esta manera se

completan los dos procesos de mezclado entre cebada y avena con quinua. Para el

proceso de mezclado existen dos vaporizadores y dos laminadoras en caso de que se

quiera realizar la mezcla de avena y cebada con quinua en forma paralela. Las tolvas

destinadas para el producto final de cebada con quinua son la Tolva IA y IB, cada una

con una capacidad de 10 ton.

Fig. 1.5 Flujograma de Procesamiento de quinua

1.2.

Planteamiento del problema.

Como se puede observar en el flujograma del procesamiento de quinua (Fig.

1.5), existe un problema de transporte para el inicio del proceso. La quinua es

almacenada en el primer piso, mientras que el proceso de limpieza se inicia en el piso

N11. Anteriormente, se mencion que los sacos de 60 kg son cargados manualmente

hacia un ascensor para transportarlos hasta el piso N11, luego son conducidos al

elevador III. Sin embargo, se necesita abrir una de las placas de la caja que protege a

los cangilones para poder introducir los granos de quinua, ya que el inicio del elevador

III se encuentra ubicado en el piso N10.

Para evitar la demora en tiempo y por lo tanto en costos que significa llevar los

sacos de quinua de manera manual, se plantea instalar un sistema de transporte

vertical que conduzca la quinua desde la tolva 1-A ubicada en el stano del edificio de

manipuleo hasta una nueva separadora de piedras ubicada en el piso N11.

1.2.1. Tipos de sistema de transporte.

Dentro de los distintos sistemas de transporte que existen se consider utilizar

un sistema conformado por elevadores de cangilones / fajas transportadoras y un

sistema de transporte neumtico. Sin embargo, a pesar de que el primer sistema es

utilizado frecuentemente con materiales a granel, se descart su uso debido a que

este sistema es poco flexible, y en este caso, el sistema de transporte debe adecuarse

al edificio de manipuleo y a todas sus mquinas existentes y no viceversa.

Un sistema de transporte neumtico en cambio, es una alternativa viable para

los sistemas de transporte convencionales debido a que posee una gran flexibilidad en

cuanto a direccin y distancia, as como una velocidad de transporte alta para grandes

masas de material, y por ltimo, la operacin es silenciosa y segura. Por

consecuencia, con el sistema de transporte neumtico se ahorrara espacio y no

interferira con los dems sistemas existentes en el edificio de manipuleo.

1.3.

Sistemas de transporte neumtico.

Una de las tcnicas ms importantes para transportar materiales en la industria

es el movimiento del material suspendido en un flujo de aire, entre distancias

horizontales y verticales que varan de unos pocos metros a cientos [1]. El transporte

neumtico es usado en la industria para transportar slidos que pueden tener un

10

dimetro en un rango de micras hasta 60 mm. Generalmente, este sistema es

empleado cuando los slidos son difciles de transportar econmicamente usando

sistemas convencionales. Existe una gran variedad de procesos que emplean

transportes neumticos para mover slidos como por ejemplo productos agrcolas,

farmacuticos y metales pulverizados. Usando sistemas neumticos, hay un mnimo

riesgo de generacin de

polvo, e incluso pueden ser transportados materiales

peligrosos con seguridad por medio de aire presurizado [2].

En general, instalar este tipo de sistema de transporte no toma mucho espacio,

y las tuberas pueden atravesar paredes, cruzar techos o hasta ubicarse bajo tierra

para evitar equipos o estructuras existentes, mientras que un transportador de tornillo,

un elevador de cangilones, o la mayora de sistemas mecnicos slo pueden ir con

dificultad por estos caminos [3]. Existe una gran variedad de configuraciones, y en este

trabajo de tesis se seleccionar el sistema ms adecuado para nuestros

requerimientos.

1.3.1. Clasificacin de los sistemas de transporte neumtico.

Los sistemas de transporte neumtico se clasifican bsicamente segn el factor

de material transportado o concentracin. El parmetro relacin de mezcla o

concentracin es el siguiente [4]:

=

&

&s

m

G

= s

&a

&a

m

G

(1.1)

Donde

& s : Masa o peso del slido transportado; kg/s, kgf/s.

& s,G

m

& a : Masa o peso del flujo de aire; kg/s, kgf/s.

& a,G

m

De acuerdo a este criterio existen lo siguientes sistemas de transporte neumtico:

Sistemas de baja concentracin

< 15

(1.2)

> 15

(1.3)

Sistemas de alta concentracin

Una vez conocida las siguientes relaciones, es necesario decidir que sistema

utilizar, es decir, un sistema de fase diluda o baja concentracin o un sistema de

fase densa o alta concentracin. A continuacin se describirn las diferencias entre

ellas.

11

a)

Sistemas de baja concentracin (fase diluida).

Un sistema de baja concentracin o sistema de fase diluida es aquel en

donde el flujo en suspensin es bombeado a travs de la tubera de transporte a una

relativa baja presin y altas velocidades, donde el medio de transporte es un gas,

usualmente aire. El material a ser transportado es introducido a la tubera de una

manera controlada permitiendo a las partculas ser llevadas en suspensin hasta el

punto de destino. Como consecuencia de que las partculas viajan en suspensin,

estas no interfieren entre s, de modo que la resistencia de cada partcula puede

calcularse sin mayor dificultad y adems se desprecia la compresibilidad del aire [5].

DESVIADOR

CICLN

VLVULA ROTATIVA

A LA ATMSFERA

TOLVA ALIMENTADORA

FILTRO

MANGAS

ALIMENTADOR DE TORNILLO

SOPLADOR

ROOTS

INYECTOR

TOLVA ALMACENAJE

Fig. 1.6 Sistema de transporte neumtico de Fase diluida [6].

b)

Sistemas de alta concentracin (fase densa).

Un sistema de alta concentracin o sistema de fase densa es aquel en donde

el material es movido dentro de la tubera de transporte hacia el punto de destino en

un flujo de no-suspensin, es decir, el material avanza sobre el fondo del ducto, a

modo de oleadas gracias a la alta presin del gas. Las presiones requeridas son ms

altas que aquellas requeridas en los sistemas de fase diluida y la concentracin de

material es considerablemente mayor, puede llegar hasta 200 dependiendo de la

habilidad del material para poder ser transportado de este modo. El sistema de

transporte de fase densa es esencialmente una operacin por tandas mientras que el

sistema de fase diluida es una operacin continua. Las altas presiones y la alta

concentracin de material involucradas en el transporte de fase densa requieren de

equipos robustos y de especificacin de vlvulas, actuadores, etc. que deben

considerarse para el ciclo natural de la operacin [7].

12

DESVIADOR

FILTRO DE

VENTILACIN

TOLVA ALIMENTADORA

FASE DENSA

ALIMENTADOR

DE TORNILLO

AIRE

COMPRIMIDO

TOLVA ALMACENAJE

Fig. 1.7 Sistema de transporte neumtico de Fase densa [8].

Los sistemas de transporte neumtico de fase diluida y fase densa, a su vez

poseen distintas variaciones, como se muestra en la tabla 1.1.

Tabla 1.1. Tipos de sistemas de transporte neumtico [9].

TIPOS DE SISTEMAS DE TRANSPORTE NEUMTICO

Presin

FLUJO EN SUSPENSIN

Vaco

(Fase diluida)

Combinacin Presin-Vaco

Conector simple

FLUJO EN NO-SUSPENSIN

Conectores mltiples

(Fase densa)

Bypass de aire externo

Bypass de aire interno

1.3.2. Sistemas de transporte neumtico de presin, vaco y combinacin presin

vaco.

Dentro de los sistemas de flujo en suspensin existen bsicamente dos tipos

de transportes: a) Sistemas a presin negativa de vaco caracterizados por una

relativa baja capacidad y bajas prdidas de presin; y b) Sistemas de presin positiva

o presin, los cuales tienen una mayor capacidad y ms altas prdidas de presin. Se

puede decir que el uso de estos dos sistemas depende de [10]:

Cuando se quiere transportar desde distintos puntos hacia un solo punto, se usa

un sistema de presin negativa.

Cuando se quiere transportar desde un punto hacia distintos puntos, se usa un

sistema de presin positiva.

a) Sistema de presin negativa o de vaco.

Estos sistemas se caracterizan por una relativa baja capacidad y bajas prdidas de

presin. En un sistema negativo, la unidad de produccin de vaco esta situado al final

del sistema, lejos del punto de inyeccin de material. Es necesario, en consecuencia,

13

poner una unidad separadora o colector que separe el material del aire, entre el punto

de inyeccin y la salida del sistema [11].

SALIDA

AIRE

INGRESO

MATERIAL

VENTILADOR

INGRESO

AIRE

SEPARADOR

TRANSPORTADOR

TORNILLO

ENTREGA DE

MATERIAL

Fig. 1.8 Sistema de presin negativa [12].

Dependiendo de la eficiencia de separacin del colector, una cierta cantidad del

material despachado en el flujo de aire es expulsado por la salida del sistema. Por este

motivo, si se requiere, el polvo despachado puede ser separado por un filtro ubicado

en el lado de descarga de la unidad productora de vaco.

b) Sistema de presin positiva (Presin).

Estos sistemas se caracterizan por tener mayor capacidad y mayor prdida de

presin que los sistemas de vaco. En un sistema de presin positiva, la fuente de flujo

de aire esta localizada a la cabecera de la lnea, y el aire empuja el slido a travs del

ducto de transporte. Es de suponer que existir una presin positiva en el punto en

donde ingresa el material a la lnea; por lo tanto se debe usar un alimentador de

alguna clase [13].

VENTILADOR

INGRESO DE MATERIAL

SALIDA DE AIRE

ALIMENTADOR MECNICO

ENTRADA DE

AIRE

SEPARADOR

ENTREGA DE

MATERIAL

Fig. 1.9 Sistema de presin positiva [14].

c) Sistema combinado Presin-Vaco.

Los sistemas combinados ofrecen las ventajas de los sistemas de vaco y

presin positiva; la parte en vaco del sistema remueve material de distintas tolvas,

mientras que la parte presurizada alimenta las partculas hacia varias tolvas de

descarga. Los sistemas combinados, aunque son ideales para muchas aplicaciones

14

dentro de plantas industriales, son limitados en la distancia de transporte y en el rango

del flujo del producto. Esto es esperado en las limitaciones de presin del sistema.

SALIDA DE AIRE

INGRESO DE MATERIAL

SEPARADOR

ENTRADA DE AIRE

VENTILADOR

ENTREGA

MATERIAL

Fig. 1.10 Sistema combinado Presin-Vaco [15].

1.3.3. Componentes de los sistemas de fase diluida y densa.

Los componentes son generalmente comunes para los dos tipos de sistemas

fase diluida y fase densa aunque los equipos utilizados en los sistemas de fase

densa son designados para manejar altas presiones en la operacin. A continuacin

se presentan los componentes del sistema de fase diluida los cuales son los ms

usados en el transporte neumtico.

1.3.3.1. Componentes y equipos de un sistema de fase diluida.

Dentro de los suministradores de energa existen:

Ventiladores centrfugos.

Las altas velocidades del flujo de aire o gas que son requeridas para suspender

y transportar partculas son generadas comnmente por ventiladores centrfugos o por

sopladores de desplazamiento positivo de dos lbulos. Los sistemas pequeos utilizan

ventiladores centrfugos. Estos equipos pueden ser instalados al comienzo o al final

del sistema de transporte neumtico dependiendo de que tipo de sistema sea, si es un

sistema de presin negativa o positiva. Los ventiladores centrfugos son tiles para

sistemas de transporte con bajas cadas de presin.

Sopladores Roots de doble lbulo.

Dentro de las plantas industriales los sopladores Roots prevalecen ms que los

ventiladores centrfugos en transferencias de material. Estos sopladores brindan la

potencia necesaria en sistemas de transporte de fase diluida de presin positiva y

negativa. Consisten en dos lbulos dentro de una carcaza de fierro fundido,

maquinados con mnimas tolerancias. Por cada media revolucin una pequea

cantidad de aire es atrapada entre los lbulos y es descargado positivamente. Una

15

caracterstica de estos equipos es que a altas velocidades y capacidades, se originan

pulsaciones elevadas de sonido y por lo tanto se requiere de campanas acsticas para

estar dentro de las leyes de contaminacin acstica. La capacidad de estos

sopladores no puede ser controlada por vlvulas debido a que son equipos de

desplazamiento positivo.

Fig.1.11 Soplador de doble lbulo [16].

Dentro de los sistemas de conduccin existen:

Tuberas.

Las tuberas para sistemas de fase diluida son por lo general de acero. En

caso que el material transportado no sea compatible con el acero, se puede usar acero

inoxidable o aluminio. Las tuberas de acero inoxidable pueden ser de pared delgada

para que sean ms econmicas. Unas de las caractersticas ms importantes de las

tuberas son los codos de gran radio, teniendo como rango radios de 6 a 15 veces el

dimetro de la tubera [17]. Estos codos deben de estar libres de arrugas en su interior

y requieren tcnicas y equipos especiales para su doblado. Los acoplamientos de las

tuberas pueden ser de tipo bridas convencionales o pueden tener acoplamientos tipos

abrazadera. En la industria alimentaria los acoples de fcil desmontaje son esenciales

para la limpieza del lugar.

Fig. 1.12 Codo de radio largo con acoplamiento rpido.

16

Dentro de los sistemas de alimentacin de material existen:

Vlvulas rotativas o esclusas.

Son los sistemas ms usados en los sistemas de presin positiva y negativa

debidos a que proveen un rango de flujo uniforme. La mxima presin de operacin es

usualmente 1 bar. Estas unidades permiten al material caer dentro del flujo

presurizado mientras que evitan que el aire a presin escape a travs de ellos.

AIRE

AIRE

Fig. 1.13 Vlvula rotativa.

Inyectores de tipo Venturi.

Los inyectores de tipo Venturi son utilizados generalmente en sistema de

presin positiva para crear un vaco que pueda succionar el material de la tolva de

almacenamiento. Posee una cada de presin mxima en la lnea de transporte de

aproximadamente 0.3 bar, la cual limita la capacidad de transporte. Adems, su uso

esta restringido a capacidades por encima de 5 ton/h, densidades a granel por encima

de 700 kg/m3 y a distancias mayores a 150 m [18].

Entrada de

producto

Descarga

Entrada de

aire

Fig. 1.14 Alimentador Tipo Venturi [19].

Toberas de succin.

Las toberas de succin son ideales para descargar materiales a granel desde

barcos. Para mover slidos a granel, el rango de alimentacin de la tobera deber ser

capaz de ser controlado y este alimentador debe mantenerse con un flujo libre incluso

cuando es introducido a una pila de material.

17

Fig. 1.15 Tobera de succin [20].

En un sistema de transporte neumtico, el ltimo destino del material es

siempre un silo o tolva de almacenamiento. A este punto, se requiere un equipo que

separe eficientemente el material del aire/gas de transporte

con un mnimo de

partculas finas de material sobrante que se libere a la atmsfera. Dentro de los

sistemas de separacin y recoleccin de material y dependiendo del tamao de la

partcula y de su distribucin, se pueden escoger las siguientes unidades:

Separadores por gravedad;

Ciclones;

Filtro de mangas.

18

REFERENCIAS BIBLIOGRFICAS DEL CAPTULO 1

[1]

Perry, Robert H., BIBLIOTECA DEL INGENIERO QUMICO, Volumen III, 2da

Edicin, Mxico, 1987. Seccin 7, p. 16.

[2]

Mills, David, Pneumatic Conveying CostEffective Design, CHEMICAL

ENGINEERING, February 1990, p. 70.

[3]

Fischer,

John,

Practical

Pneumatic

Conveyor

Design,

CHEMICAL

ENGINEERING, June 1958. p.114.

[4]

Coz Pancorbo, Federico, VENTILACIN INDUSTRIAL, Manual del Curso,

PUCP, Lima, 2001.

[5]

B. Velan, India, Pneumatic Conveying System Types and Components,

POWDER, HANDLING & PROCESSING, Volume 5, No. 4, November 1993.

p. 311.

[6]

Ibid., p. 312.

[7]

B. Velan, India, loc. cit.

[8]

B. Velan, India, op. cit., p. 312.

[9]

B. Velan, India, loc. cit.

[10]

Fischer, John, op. cit., p. 115.

[11]

Ibid.

[12]

Alden, John L., DESIGN OF INDUSTRIAL VENTILATION SYSTEMS, 5th

Edition, Industrial Press Inc., New York, 1982 p. 186.

[13]

Fischer, John, op. cit., p. 115.

[14]

Alden, John L., loc. cit.

[15]

Ibid.

[16]

www.everestblowers.com, Understanding Twin Lobe Blowers Roots Blowers.

[17]

B. Velan, India, op. cit., p. 312.

[18]

B. Velan, India, op. cit., p. 313.

[19]

www.foxvalve.com, Solids Conveying Eductors.

[20]

Cotaquispe Zevallos, Luis Orlando, DISEO DE EQUIPOS DE TRANSPORTE

Y ALMACENAMIENTO, Lima, Junio 2001 p. 8.

19

CAPTULO 2

CLCULO Y DISEO DE LA LNEA DE TRANSPORTE

El transporte neumtico, suele ser uno de los sistemas de transporte de

material ms complicados en calcular que existe en la industria, ya que presenta

verdaderos problemas a la hora de disear el sistema. Aunque se haya utilizado

diversas teoras para encontrar una frmula de diseo, este resultado no asegura el

comportamiento exacto de lo que realmente esta ocurriendo en la prctica. Esto es

debido a que en un diseo de transporte neumtico, aparte de que se debe conocer

las caractersticas del material a transportar, como la densidad del material, el tamao

de la partcula a transportar y el contenido de humedad, se necesita prestar especial

atencin a la lnea de transporte, es decir al nmero y distancia relativa de los codos,

la densidad del aire y la variacin del volumen del aire y del material mientras se

encuentra en funcionamiento el sistema [1]. Para empezar a disear un sistema de

transporte neumtico, se debe investigar acerca del material a transportar.

2.1.

Caractersticas del material a transportar.

Para encontrar las caractersticas del material a transportar se realiz un

anlisis granulomtrico en la Facultad de Ciencias de la Universidad Nacional de

Ingeniera (Ver Anexo A1). Los resultados se muestran a continuacin:

Material:

Nombre comn

: Quinua

Nombre cientfico

: Chenopodium quinoa willd [2].

Anlisis granulomtrico:

Tabla 2.1. Anlisis granulomtrico (Ver Anexo A1).

MALLA

10

12

14

16

18

Base

ABERTURA

(mm)

2

1.68

1.41

1.19

1.00

-

PESO RETENIDO

0.5335

3.8935

37.7590

49.6765

7.6852

0.4523

% PARCIAL

RETENIDO

0.5335

3.8935

37.7590

49.6765

7.6852

0.4523

%ACUMULADO

99.4665

95.5730

57.8140

8.1375

0.4523

0

20

Tabla 2.2. Resultados de la granulometra (Ver Anexo A1).

D10

D60

Tamao efectivo (D10)

Coeficiente de uniformidad D60/D10

Tamao mximo

Tamao mnimo

Densidad aparente

ngulo de reposo

1.21 mm

1.40 mm

1.21 mm

1.157 mm

2 mm

1 mm

3

710 kg/m

30 (experimental)

Para el anlisis granulomtrico se adaptaron las normas ASTM C702-98 y

ASTM C136-01. Adems, los valores D60 y D10 son los dimetros de las partculas de

quinua correspondientes al 60% y 10% de la curva granulomtrica (% retenido vs.

tamao del dimetro de la partcula). Por otro lado, la humedad de la quinua es igual a

12.65% [3] y el ngulo de reposo es 30 aprox. el cual fue hallado experimentalmente.

Con los resultados de la granulometra, podemos clasificar la quinua segn la tabla

2.3.

Tabla 2.3. Clasificacin de material [4].

Clase Mayor

Densidad

Tamao

Fluidez

Abrasividad

Caractersticas de Material

Densidad de Volumen, Suelto

Malla No. 200 (0.0029) y por debajo

Muy Fino

Malla No. 100 (0.0059) y por debajo

Malla No. 40 (0.0016) y por debajo

Fino

Malla No. 6 (.132) y por debajo

y por debajo (Malla 6 a )

Granular

3 y por debajo (1/2 a 3)

7 y por debajo (3 a 7)

16 y por debajo (7 a 16)

Trozos

Arriba de 16 a ser especificado

Irregular

Fibroso, Cilndrico, etc.

Fluido muy libre

Fluido libre

Fluido promedio

Fluido lento

Abrasividad media

Abrasividad moderada

Abrasividad extrema

La quinua puede ser clasificada como un material fino, con una fluidez libre y

de abrasividad media debido a que est dentro del rango de la malla N 6 que

condiciona a las partculas a tener una tamao entre 0.132 ( 3.35mm) y por debajo.

Sin embargo, si bien es cierto que en los resultados de la granulometra se muestra

que el tamao efectivo de los granos de quinua es de 1.21 mm, este valor no es el

utilizado para los clculos de cada de presin que se harn posteriormente. En la

siguiente seccin se explicar el motivo.

2.1.1. Determinacin del dimetro esfrico del slido.

En los clculos de los sistemas de transporte neumtico no se suele utilizar el

valor del tamao efectivo que se da como resultado en la granulometra, en vez de

21

eso, se utiliza el dimetro esfrico de la partcula. Esto es, debido a que en la mayora

de veces, los materiales poseen partculas sin formas definidas y distintas entre s.

Con el dimetro esfrico, se aproxima cada partcula a una esfera dando como

resultado una uniformidad en el material y siendo as aplicable a las teoras utilizadas

en el diseo del transporte neumtico. Para el clculo del dimetro esfrico del slido,

se tomaron 3 muestras de quinua, cada una de ellas de 800 granos para el anlisis en

el laboratorio. El anlisis consisti en introducir la muestra de quinua en una probeta

con un volumen inicial de 20 ml de agua. El volumen desplazado se tom como el

volumen total de los 800 granos de quinua, dando como resultado lo siguiente:

Tabla 2.4. Resultados del anlisis.

MUESTRA N

Peso (g)

1

2

3

1.93

1.83

1.80

Vol. Inicial (ml.)

(Agua)

20

20

20

Vol. final (ml.)

(Agua ms quinua)

23

21.5

21.5

Vol. (ml)

3

1.5

1.5

Luego, se halla el dimetro esfrico mediante:

4

d

Vol = N S

3

2

Donde:

N:

Nmero de granos de quinua.

ds :

Dimetro esfrico (mm).

(2.1)

Luego,

MUESTRA N

1

2

3

dS (mm)

1.93

1.53

1.53

Una vez conocidas las caractersticas de la quinua, se puede estudiar el tipo de

sistema de transporte neumtico ms adecuado para este caso.

2.2.

Tipo de sistema de transporte neumtico a utilizar.

El objetivo de disear un transporte neumtico es el de mover una cierta

cantidad de material, en este caso quinua, hacia un punto especfico. La capacidad

que se necesita para este diseo es de 1200 kg/h de quinua para as poder iniciar el

proceso de limpieza. Como se ha comentado anteriormente, las instalaciones

existentes no permiten el uso de otro sistema de transporte, de esta manera, se debe

escoger el sistema de transporte neumtico ms adecuado para este caso. Una

capacidad de 1200 kg/h de transporte de quinua no es una capacidad muy alta para

los sistemas de transporte neumtico. Con esta capacidad, lo ideal es inclinarse por

utilizar un sistema de baja concentracin, debido a que estos sistemas son los ms

22

usados en la industria y las diferencias en costos con los sistemas de alta

concentracin son grandes. Al utilizar sistemas de baja concentracin, se utilizan

presiones relativamente bajas, lo que lleva a utilizar equipos menos costosos. De igual

manera, la literatura bibliogrfica de estos sistemas es nutrida por lo que se puede

utilizar estas experiencias previas de diseo para la seleccin de diversos puntos en

este transporte neumtico.

Una vez decidido el uso de un sistema de baja concentracin, el siguiente paso

es decidir que tipo de sistema de baja concentracin se necesita. Como se mencion

en el captulo 1, existen diversos tipos de sistemas, succin o vaco, presin positiva o

presin y sistemas combinados. El tipo de sistema a usar, puede ser escogido en

primera instancia, dependiendo del tamao de la partcula del material, segn se

observa en la tabla 2.5.

Tabla 2.5. Tipo de sistema de acuerdo al tamao de la partcula [5].

Tipo de Sistema

Tamao de

Partcula

Vaco

Baja-Presin

Irregular

Granular

Fino

Muy Fino

x

x

x

x

x

x

x

x

MedianaPresin

AltaPresin

x

x

x

VacoPresin

X

X

X

Fase densaCircuito

cerrado

x

x

x

Otro tipo de forma para determinar el sistema ms conveniente es por las

caractersticas que posee el material a transportar. Segn la tabla 2.6 se puede

observar distintas caractersticas de los materiales y distintos mtodos de transporte

para cada uno de ellos.

Tabla 2.6. Tipo de sistema de acuerdo a las caractersticas del material [6].

Tipo de Sistema

Caractersticas

del material

Vaco

Baja-Presin

MedianaPresin

AltaPresin

VacoPresin

Fase densaCircuito

cerrado

x

x

x

x

X

X

x

x

x

x

x

x

No abrasivo

Ligeramente abrasivo

Medianamente

abrasivo

Altamente abrasivo

Hygroscpico

Deliquescente

Combustible

Explosivo

pH(cido)

pH(alcalino)

Txico

Frgil

Corrosivo

x

?

x

x

x

x

Thermoplstico

x

?

x

x

x

x

?

X

X

X

X

x

x

x

x

x

?

x

?

x

x

x

x

x

x

x

x

?

x

23

Observando las dos tablas anteriores, y con los resultados de la granulometra,

nos damos cuenta que para este caso, podemos utilizar un sistema de succin o un

sistema de presin indistintamente, ya que la quinua es un material fino y casi no

presenta caractersticas abrasivas, corrosivas o txicas. Sin embargo, existen

diferencias entre los dos sistemas tanto en funcionamiento como en posicin de los

equipos (Vase Captulo 1). Una diferencia importante, es que en el sistema de

presin, el suministrador de energa que puede ser un ventilador o soplador, se instala

al inicio de la lnea de transporte. Para esto, se necesita el espacio suficiente para

instalar el soplador y los accesorios. En nuestro caso, la tolva 1-A que almacena la

quinua se encuentra ubicado en el stano N1, la descarga se encuentra en un cuarto

pequeo por lo que slo hay espacio para la lnea de transporte y para el personal de

mantenimiento. Por esta razn, el sistema ms conveniente a utilizar es un sistema de

succin o vaco, ya que el suministrador de aire, puede ser ubicado al final de la lnea

de transporte, sin obstaculizar la entrada del material en el inicio de la tubera

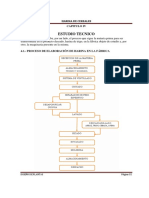

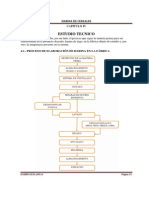

.2.3. Diseo de la lnea de transporte.

Una vez decidido el sistema a utilizar, se debe trazar el recorrido por el cual la

lnea de transporte viajar. Esto depende bsicamente de la maquinaria existente en el

edificio de manipuleo, ya que el nuevo transporte neumtico no debe interferir con las

mquinas instaladas ni con la accesibilidad de los operarios a ellas para su

mantenimiento. En la Fig. 2.1 se muestra un esquema del recorrido de la lnea de

transporte, desde el inicio en la tolva 1-A con una capacidad de 10 ton hasta el

suministrador de aire ubicado en el techo del edificio de manipuleo o piso N13. Entre

ellos se encuentra el sistema de separacin del material, el cual separar el material

del flujo de aire y lo depositar en una nueva despedradora BUHLER, en reemplazo

de la despedradora SCHULE (Vase Captulo 1) o directamente al elevador III,

depositando el material en la tolva para quinua del Piso N12 como punto final antes

de empezar el proceso de limpieza. En la Fig. 2.2 se muestra la lnea de transporte en

un esquema isomtrico, donde se puede apreciar medidas de las longitudes

horizontales y verticales, as como el nmero de codos a utilizar y la posicin del cicln

en el piso 13. El diseo de la lnea de transporte, luego de definir su paso y longitud

por el edificio de manipuleo, consiste bsicamente en seleccionar el dimetro de

tubera que pueda transportar el material sin ningn tipo de problemas y hallar la cada

de presin originada por el paso del flujo de aire y material por dicha tubera.

24

2.3.1. Clculo del dimetro de la lnea de transporte.

Para el clculo del dimetro de la lnea de transporte se ha utilizado los valores

recomendados por J. Fischer [7]. Estos valores recogen experiencias de sistemas de

transporte neumtico ya probados para diversos materiales. Segn la tabla 2.7 para

nuestra capacidad de transporte de 1200 kg/h 2646 lb/h en succin recomienda un

dimetro de tubera D = 4.

Tabla 2.7. Seleccin de dimetro de tuberas segn flujo de aire, prdidas por friccin y

capacidad usual [7].

Dimetro de la

tubera

Flujo de aire, Scfm a

5000 Fpm

4

5

6

8

440

680

980

1800

Prdidas por

friccin

pulg. H2O/100 ft.

11.0

8.0

6.3

4.5

Capacidad usual,

Miles Lb./h,

Succin

26

3 10

4 15

15 30

Capacidad usual,

Miles Lb./h,

Presin

12 40

15 60

20 80

30 160

Por lo tanto:

D = 4 102.26 mm [8]

En los transportes neumticos, se utilizan generalmente tuberas standard de

acero de 2 a 6 (schedule 40) y 8 a 12 (schedule 30). Tambin se usan conductos

redondos de planchas roladas, con la desventaja de que las roladoras tienen algunas

limitaciones para dimetros mnimos. Adems, se usan conductos rectangulares de

caras planas de planchas de acero, planchas galvanizadas y planchas de aluminio [9].

Para nuestro caso, se utilizar tuberas standard de acero con un dimetro nominal de

4 schedule 40.

Fig. 2.1 Esquema de la lnea de transporte.

25

Fig. 2.2 Esquema isomtrico de la lnea de transporte.

Lnea de transporte

Tub. Horizontal:

Tub. Vertical:

# codos (R/d>6):

: 24.4 m

: 51.1 m

:3

Lnea despus de cicln

Tub. Horizontal

: 7.0 m

Tub. Vertical

: 1.6 m

# codos (R/d=2):

:3

2.3.2. Clculo de la velocidad de transporte.

La velocidad de transporte es la velocidad que el aire necesita para poder

transportar un material sin dificultad y con rapidez por la tubera. Esta velocidad puede

variar dependiendo del material y del diseador. La seleccin de la velocidad de

transporte del aire fundamentalmente se respalda en literatura bibliogrfica. Es decir,

se debe consultar literatura que recomiende velocidades para distintos materiales, ya

que stas han sido probadas en otros sistemas con buenos resultados. Al igual que se

hizo para la seleccin del dimetro de la lnea de transporte, la velocidad de transporte

para la quinua puede tomarse de velocidades para materiales parecidos, como maz o

trigo que tienen una densidad de 720 kg/m3 y 640 kg/m3 respectivamente [10]. En la

tabla 2.8 se muestran algunas velocidades para materiales.

26

Tabla 2.8. Velocidades de transporte recomendadas [11].

MATERIAL

Algodn

Arena

Aserrn

Avena

Azcar

Caf entero

Cal

Carbn en polvo

Cemento Prtland

Centeno

Hilachas

Lana

Maz

Partculas de esmeril

Polvo ligero, virutas ligeras

Semillas de algodn

Sal

Trigo

Virutas de metal

VELOCIDAD DEL AIRE (Va)

20 25 m/s

30 46

20 30

22 30

25 30

17 20

25 35

22 30

30 46

25 35

20 25

22 28

25 35

18 20

12 17

20 30

28 38

25 35

25 36

Observando la tabla 2.8, las velocidades recomendadas para maz y trigo

varan entre 25-35 m/s. Por lo tanto, se escoger una velocidad del aire de 25 m/s

para el transporte de quinua. Adems de este dato, es recomendable conocer la

velocidad final de la partcula que a continuacin se describe.

Clculo de la velocidad final.

La velocidad final es aquella que alcanza una partcula cuando cae libremente

por un fluido viscoso y las fuerzas que actan sobre l se equilibran (fuerza de

gravedad, empuje ascensional y fuerza de arrastre). De igual manera, si la partcula es

soplada con la velocidad final hacia arriba la partcula no se mover, entonces la

velocidad final puede ser tomada como la velocidad mnima para que las partculas de

quinua puedan ser suspendidas en el aire.

La expresin es la siguiente [11]:

4 g ds ( s a )

3 Cd a

(Ecuacin de Newton)

(2.2)

vf =

Cd =

24

Re ds

(2.3)

para 10-3 < Reds < 1.0

Cd =

18 .5

(Re ds ) 3 / 5

para 2.0 < Reds < 5 x 102

(2.4)

27

Donde:

vf = Velocidad final en m/s; g = Gravedad (9.81 m/s2); ds = Dimetro esfrico en m; s =

Peso especfico del material en kgf/m3; a = Peso especfico del aire en kgf/m3; Cd =

Coeficiente de arrastre (adim.); Reds = Nmero de Reynolds para el dimetro esfrico

(adim.); a = Viscosidad cinemtica del aire en m2/s.

Para las siguientes condiciones de las partculas de quinua:

ds

= 1.53 mm = 0.00153 m

= 710 kgf/m3

tamb

= 20C, Patm=760 mmHg

= 15.1 x 10-6 m2/s,

= 1.20 kgf/m3

La solucin para vf se calcula de la siguiente manera:

Re =

v f ds

Re a

vf =

a

ds

(2.5)

Reemplazando en la ecuacin de 2.4:

vf

De donde:

Re 2 a

ds

C d Re 2 =

C d Re 2 =

4 g ds ( s a )

3 Cd a

3

d

a

4

g s2 s

3

a

a

(2.6)

0.00153 3 (710 1.2)

4

9.81

= 121359

2

1

.

2

3

6

(15.110 )

Fig. 2.3 Coeficiente de arrastre para esferas [11].

Luego, segn la Fig. 2.3 Re 600, entonces Cd se halla con la ecuacin 2.4.

28

Cd =

18 .5

600 3 / 5

= 0 .4

Como paso final, reemplazando en la Ecuacin 2.2 la vf es igual:

vf =

vf =

4 g ds ( s a )

3 Cd a

4 9.81 0.00153 (710 1.2)

3 0 .4 1 .2

vf = 5.44 m/s

2.3.3. Clculo de la cada de presin en la lnea de transporte.

Para poder transportar 1200 kg/h de quinua una distancia de 76 m por

longitudes horizontales y verticales, es necesario determinar la cada de presin de la

lnea para luego poder hallar la potencia que necesitar el sistema de suministro de

aire. Antes de empezar el clculo de la cada de presin, es necesario recoger todos

los datos necesarios para poder calcularla. Para el diseo de este sistema se conoce

de antemano la capacidad que satisface los requerimientos de la empresa, esta

capacidad es de 1200 kg/h. Adems, ya se conocen las caractersticas del material a

transportar [3] y las distancias horizontales y verticales. Por lo tanto los datos iniciales

seran los siguientes:

-Q

: Caudal de aire

= A determinar

- Gs

: Capacidad de transporte

= 1200 kg/h

- s

: Peso especfico a granel

= 710 kgf/m3

- ds

: Dimetro esfrico

= 1.53 mm

- vf

: Velocidad final

= 5.44 m/s

-D

: Dimetro de la tubera

= 4 (102.26 mm)

Para el clculo de la cada de presin, la mayora de mtodos para escalar las

caractersticas de un transporte neumtico presentan un trmino de cada de presin

total en la lnea de transporte (PLnea). Este trmino, es dividido en un nmero de

trminos de cada de presin que por lo general son los siguientes:

-

Prdida en el alimentador, Pal

Prdida por aceleracin, Pac

Prdida en el transporte vertical, PV

Prdida en el transporte horizontal, PH

Prdida en los codos, Pcodo

29

Adems, se aade la cada de presin originada por el sistema separador de aire u

otro sistema adicional. Luego, la cada de presin total, usualmente es la resultante y

la que sirve para poder seleccionar o disear un sistema de suministro de aire.

Si bien es cierto, que una parte importante dentro de un sistema de transporte

neumtico es el alimentador o inyector de material a la lnea de transporte, no se ha

encontrado literatura bibliogrfica que muestre alguna correlacin que pueda predecir

la cada de presin en algn tipo de alimentador para un sistema de succin o vaco.

Por eso, antes de mostrar los modelos empricos realizados para poder calcular la

cada de presin de la lnea de transporte, se presentar un ensayo realizado en el

Laboratorio de Energa de la Seccin de Ingeniera Mecnica de la Pontificia

Universidad Catlica, en donde se probaron dos modelos distintos de alimentadores

utilizados en la industria del transporte neumtico.

2.3.3.1. Ensayo de inyectores para el transporte neumtico.

a)

Objetivos.

Hallar una correlacin que pueda dar la cada de presin de un inyector para

distintas velocidades de aire, simulando un flujo bifsico de aire y material

transportado.

b) Instalacin del ensayo.

Equipos e instrumentos:

-

Ventilador centrfugo.

Caudal

: 0.24 m3/s

Presin manomtrica

: 13 cm de columna de agua

Motor elctrico trifsico A.C.

Marca

: Crompton Parkinson C 182 H

Velocidad : 3410/1755 rpm

Voltaje

: 400 +/- 6%

Potencia : 0.75/0.375 kW

-

Tubo de Pitot-Prandtl.

Termmetro de mercurio.

Una vlvula de compuerta para la regulacin del flujo del ventilador.

Tacmetro para medir las RPM del rotor de ventilador centrfugo.

30

Fig. 2.4 Ventilador centrfugo, Tubo Pitot-Prandtl y Termmetro.

Micromanmetro 1Tipo Betz.

Marca

: V.ESSEN DELFT, Holand

Pmx

: 500 kgf/m2

Pmx

: 1 kgf/m2

Voltaje/Frecuencia

-

Micromanmetro 2 Tipo Betz.

Marca

: V.ESSEN DELFT, Holand

: 250 kgf/m2

Pmx

: 1 kgf/m2

Voltaje/Frecuencia

-

: 220/240 V 50/60 Hz

: 220/240 V 50/60 Hz

Medidor digital de temperatura ambiente, humedad relativa y presin atmosfrica.

Fig. 2.5 Micro manmetros 1 y 2 y medidor digital de temperatura y humedad relativa.

Conectores de bronce que unen las mangueras para la medicin de la presin

esttica en el inyector.

Tubera de plancha de acero A-36 de espesor 1/16, dimetro interno de 75 mm y

1000 mm de longitud.

31

Fig.2.6 Tubera dimetro interno 75 mm y vlvula de compuerta del ventilador

Fig. 2.7 Tacmetro y conectores de bronce

c)

Tipos de inyectores.

Los inyectores o alimentadores son dispositivos que sirven bsicamente para

introducir material a un flujo de aire. En la industria existen distintos mtodos para

introducir el material a la lnea de transporte como se ha mencionado en el captulo 1.

En este ensayo se probarn 2 modelos de inyectores. Estos inyectores son de

diferente forma y para diferentes usos aunque tienen un denominador comn entre

ellos; son usados en materiales a granel que son fciles de transportar.

Inyector cilndrico.

En un sistema en depresin, este inyector es el ms usado debido a que como

todo el sistema se encuentra sometido a presin negativa, slo hace falta introducir el

material por la parte superior de la tubera de transporte y ser fcilmente succionado

por el flujo de aire.

Fig. 2.8 Vistas del Inyector CILNDRICO

32

Inyector Gibbons.

El Inyector GIBBONS, es un dispositivo utilizado en sistemas a sobrepresin o

presin positiva, pero en este caso, se probar en un sistema en depresin para ver

su comportamiento. El inyector a ensayar es un alimentador diseado por EDWAR J.

GIBBONS [12] el cual utiliza la teora del Venturi para poder hallar una depresin en la

garganta del dispositivo y as succionar el material de la tolva de almacenaje mientras

el inyector esta dentro de un sistema de presin positiva.

Fig. 2.9 Inyector GIBBONS [12].

Este inyector es una alternativa para las vlvulas rotativas, debido a que estas

ltimas tienen problemas de fugas de aire y desgaste, y principalmente de cargas de

aire que regresan a la tolva de almacenaje impidiendo que el material entre a la

tubera de transporte por estar en sobrepresin [13].

Fig. 2.10 Diferencias entre vlvula rotativa e inyector de tipo Venturi.

En este ensayo se quiere hallar la cada de presin de este modelo utilizado en un

sistema en depresin aumentando su poder de succin en la garganta y teniendo en

cuenta que este inyector no posee ningn tipo de partes mviles como las vlvulas

rotativas,

por lo que tendr una vida ms prolongada as como un costo ms

econmico.

Fig. 2.11 Vistas de Inyector GIBBONS.

33

d) Modo de instalacin.

Se instala el rotor de labes radiales rectos en el ventilador centrfugo para simular

el comportamiento exacto del aire, debido a que este tipo de rotor es utilizado en

los transportes neumticos porque evita el desgaste de los labes y adems evita

daos al material transportado.

Fig. 2.12 Vistas del rotor de labes rectos radiales del ventilador centrfugo

Se instala a la entrada del ventilador la tubera de dimetro interior de 75 mm x

1000 mm. Esta tubera sirve para estabilizar el flujo de aire luego de su paso por el

inyector. Adems, en ella se instala tambin el termmetro que medir la

temperatura del aire al interior de la tubera para poder hallar posteriormente el

peso especfico, y el tubo de Pitot-Prandtl para poder hallar su velocidad. El tubo

de Pitot-Prandtl es conectado al Micromanmetro 1 para medir de esta manera

presin dinmica en la tubera.

Tubera

Fig. 2.13 Tubera de dimetro interno 75 mm x 1000 mm instalada al ventilador

Termmetro

Tubo Pitot-Prandtl

Fig. 2.14 Tubo Pitot-Prandtl y Termmetro instalados en la tubera.

34

Luego de instalados la tubera para estabilizar el flujo, el termmetro y el tubo de

Pitot-Prandtl, se procede a instalar el inyector. En l, se instalan cuatro conectores

que se intercomunican mediante mangueras las cuales llegan a un solo punto. De

este ltimo, sale una manguera principal que llega hasta el Micromanmetro 2 para

as medir la presin esttica. La posicin de los conectores, va de acuerdo a como

es la configuracin del inyector.

Fig. 2.15 Posicin de conectores para medicin de Presin esttica

Si la seccin es circular, las conexiones van de acuerdo a la figura superior, y si la

seccin es cuadrada, van de acuerdo a la figura inferior. De esta forma, se puede

captar con mayor exactitud la presin esttica que al ser tomada de un solo punto.

Un punto importante para la medicin, es que los agujeros que se encuentran en el

inyector del cual sern tomadas las medidas de presin esttica deben ser de un

dimetro comprendido entre 1 y 3 mm.

e)

Plan experimental de mediciones y procedimiento.

Para poder llegar a una correlacin que nos permita hallar la cada de presin de

cada tipo de inyector, es necesario medir la presin esttica en el punto final del

inyector, as se podr tener la presin absoluta en ese punto, y por consiguiente, la

cada de presin con respecto a la atmsfera. Hay que resaltar que este experimento

esta siendo realizado en condiciones de depresin, ya que todo el sistema esta

conectado en el lado de succin del ventilador. As, se puede simular las condiciones

reales en las cuales el inyector trabajar.

Descripcin del experimento.

Se tiene un inyector colocado en el lado de succin de una tubera (ver Fig. 2.16)

a travs de la cual pasa un flujo de aire creado por un ventilador centrfugo.

Se miden las velocidades en varios puntos, a lo largo de un dimetro de la seccin

transversal del tubo, por medio del tubo de Pitot-Prandtl.

35

Con una adecuada distribucin de estas mediciones se traza el perfil de

velocidades. Integrando el perfil de velocidades numricamente o en forma grfica

se calcula el flujo que circula en el sistema.

Conocido el caudal del sistema se puede hallar la velocidad del aire en el punto de

medicin de la presin esttica del inyector.

Una vez que se tiene la velocidad y la presin total en el inyector, es posible

desarrollar curvas que nos muestren estos valores, para posteriormente poder

hallar una correlacin entre ellos.

Se repiten los pasos anteriores para 4 aberturas de la vlvula de compuerta del

ventilador as como para los 02 tipos de inyectores.

Fig. 2.16 Esquema de la instalacin para la prueba de Inyectores

Perfil de velocidades.

La seccin transversal del tubo se divide en cinco regiones de reas iguales

(AS), de manera que las mediciones de velocidad se hacen en los radios medios de

cada regin, como se muestra en la Fig. 2.17. Efectuando los clculos matemticos

segn el procedimiento del Laboratorio de Mecnica de Fluidos y Transferencia de

Calor de la Pontificia Universidad Catlica correspondientes para una tubera de

dimetro D=75 mm se obtienen los radios y radios medios de las coronas circulares.

Adems, el dispositivo que desplaza el tubo de Pitot-Prandtl diametralmente a travs

de la tubera tiene una graduacin cuyo cero se encuentra en la pared del tubo. Por

consiguiente las alturas de medicin son:

yi =

D

rmi

2

(2.7)

36

yi =

D

+ rmi

2

(2.8)

Donde:

D = Dimetro de la tubera en mm; rmi = Radio medio de las coronas circulares en mm.

Fig. 2.17 Seccin transversal con reas iguales

Tabla 2.9. Radios y radios medios de las coronas circulares

Medidas en mm

1

16.77

0

ri

rm

2

23.72

20.24

3

29.04

26.38

4

33.54

31.29

5

37.49

35.52

Tabla 2.10. Alturas de medicin de velocidad del aire

Medidas en

mm

yi

11

17

38

58

64

69

73

Fig. 2.18 Alturas de medicin de velocidad del aire

37

Mediciones de velocidades con un tubo Pitot-Prandtl.

Aplicando el Teorema de Bernoulli al tubo de Pitot-Prandtl y aadiendo el

coeficiente de velocidad Cv para corregir las perturbaciones que podra ocasionar el

eje del tubo de Pitot-Prandtl al no estar alineado con las lneas de corriente, la

velocidad real es igual a:

vd = Cv

2 g (p tot p est )

a

(2.9)

(Velocidad dinmica, tubo de Prandtl)

Donde:

Cv = Coeficiente de velocidad del tubo de Pitot-Prandtl (adim); ptot = Presin total

2

en

kgf/m ; pest = Presin esttica en kgf/m ; a = Peso especfico del aire en kgf/m .

El coeficiente de velocidad Cv oscila de 0.01 a 1.03 y se determina

experimentalmente. Sin embargo, si el tubo de Pitot-Prandtl se orienta paralelamente a

las lneas de corriente, en la mayor parte de los problemas de ingeniera puede

tomarse para Cv el valor de 1 que es el caso de este ensayo [14].

El peso especfico del aire se evala empleando la ecuacin general de los gases

ideales:

Pb = a R Ta

(2.10)

Pb = Presin baromtrica en kgf/m2; R = Constante del gas (29.27 kgfm /kgfK); Ta =

Temperatura del aire en K.

Clculo del flujo partiendo del perfil de velocidades.

Una vez obtenido el perfil de velocidades es posible obtener el flujo que circula

a travs del sistema.

Q=

V5 +

v

i =1 i

10

AT

(2.11)

AT

: rea total de la tubera, (m2).

vi

: Velocidad promedio respectiva. En el caso de las coronas se han registrado 2

medidas de velocidad correspondientes a puntos opuestos diametralmente,

(m/s).

: Caudal circulante por la tubera, (m3/s).

Por lo tanto la velocidad promedio del aire en la tubera es:

V=

v5 +

9

v

i =1 i

10

38

(2.12)

Clculo de la cada de presin en el inyector.

La presin total dentro de una tubera est compuesta por dos tipos de

presiones; la presin esttica y la presin dinmica o presin de velocidad. La presin

esttica es la fuerza que tiende a comprimir o expandir el fluido y la presin dinmica

es la presin que se ha requerido para acelerar el flujo msico desde el reposo hasta

la velocidad existente. Con la ayuda de un micromanmetro se puede obtener la

presin esttica a la salida del inyector. Una vez conocido este valor y la velocidad del

aire que fluye por el inyector, es posible calcular la presin dinmica. Con estos dos

valores, se puede conseguir la presin total.

v a2

2g

(2.13)

p tot = p est + p din

(2.14)

p din = a

Donde

La cada de presin Pal del inyector sera, por lo tanto, la diferencia entre la

presin total a la salida del inyector y la presin total a la entrada del inyector. Debido

a que a la entrada, la presin esttica es igual a cero al igual que la presin dinmica

por encontrarse en un sistema de presin negativa, tenemos que Pal es la presin

total a la salida del inyector. Luego de conocer Pal, se puede comparar este valor con

la relacin que nos da la presin dinmica multiplicado por un coeficiente de prdidas

que llamaremos kal, as tenemos:

v2

P = kal a a

2g

(2.15)

De esta manera, con los datos obtenidos de Pal a diferentes velocidades del

ventilador centrfugo, se puede hallar la constante kal para cada tipo de inyector que

nos proporcionar una correlacin que nos indique la cada de presin para una

velocidad determinada.

Procedimiento.

El procedimiento del experimento es el siguiente:

Encender el ventilador a la velocidad mxima de 3600 RPM, cuidando que la

vlvula de compuerta se halle cerrada y que los micro manmetros se hallen

correctamente instalados.

39

Regular el caudal mediante diversas posiciones de la vlvula de compuerta. Se

trabajar con aberturas de 20%, 50%, 70% y 100%.

Observar el medidor digital de temperatura ambiente, humedad y presin

atmosfrica y anotar los valores.

Tomar 3 veces la lectura que indica el micromanmetro conectado al inyector.

Tomar la lectura del termmetro que indica la temperatura del aire al interior de la

tubera.

Para diversas posiciones del tubo de Pitot-Prandtl (posiciones 1 al 9) tomar la

lectura la presin dinmica correspondiente.

Tomar la medida de las RPM del ventilador.

Repetir el proceso para diferentes posiciones de la vlvula de compuerta del

inyector. Se trabajara con aberturas de 0% y 100%.

Utilizar este procedimiento para los dos modelos de inyectores.

Una vez acabado de probar los inyectores, se repetir el proceso anterior pero

llenando con granos de quinua la tolva de cada inyector para simular la entrada

del producto.

f)

Mediciones y datos.

Ver Anexo A2-I

g) Tabla de resultados.

Ver Anexo A2-II.

h) Resultados experimentales.

Las siguientes figuras muestran los resultados de los ensayos en forma grfica.

Hay que mencionar que cada medicin de presin que se tom al inyector se repiti

tres veces. Existe una curva para cada posicin de la vlvula de compuerta de cada

inyector donde los colores representados obedecen a:

: Vlvula de compuerta del Inyector (e) abierta al 0%(Completamente cerrada).

: Vlvula de compuerta del Inyector (e) abierta al 100%(Completamente

abierta).

40

Fig. 2.19 Cada de presin en el Inyector

INYECTOR CILNDRICO

35

a = 1.18 kgf/m3

patm = 1008 mbar

Ta = 25C

Caida de presin (mmH2O)

30

25

e = 100%

20

15

10

e = 0%

5

0

0

10

20

30

40

50

Velocidad del aire (m/s)

Fig. 2.20 Cada de presin en el Inyector CILNDRICO en funcin de la velocidad del aire

0.6

a = 1.18 kgf/m3

patm = 1008 mbar

Ta = 25C

0.5

Kal

0.4

e = 100%

0.3

0.2

e = 0%

0.1

0.0

0

10

20

30

40

50

Velocidad del aire (m/s)

Fig. 2.21 Coeficiente de prdidas en el Inyector CILNDRICO en funcin de la velocidad del aire

Caida de presion (mmH2O)

25

a = 1.17 kgf/m3

patm = 1008 mbar

Ta = 25.5C

20

15

e=100%

10

e=0%

5

0

0

10

20

30

Velocidad del aire (m/s)

40

50

41

Fig. 2.22 Cada de presin en el Inyector CILNDRICO en funcin de la velocidad del aire

(Simulando flujo de quinua)

0.60

0.60

0.50

a = 1.19 kgf/m3

patm = 1011 mbar

Ta = 24C

0.50

0.40

Kal

Kal

0.40

0.30

0.30

0.20

e=100%

0.20

0.10

e=0%

0.10

0.00

0

0.00

10

20

10

30

40

20

Velocidad del30

aire (m /s)

50

40

50

Velocidad del aire (m /s)

Fig. 2.23 Coeficiente de prdidas en el inyector CILNDRICO en funcin de la velocidad del aire

(Simulando flujo de quinua)

Simulando ingreso

de quinua

INYECTOR

Fig. 2.24 Inyector CILNDRICO simulando flujo de quinua

INYECTOR GIBBONS.

Cada de presin (mmH2O)

120

a = 1.18 kgf/m3

patm = 1009 mbar

Ta = 26C

100

80

e=100%

60

40

e=0%

20

0

0

10

Velocidad del aire (m/s)

12

14

16

18

42

Fig. 2.25 Cada de presin en el Inyector GIBBONS en funcin de la velocidad del aire

12

a = 1.18 kgf/m3

patm = 1009 mbar

Ta = 26C

10

8

e=100%

Kal

6

4

e=0%

2

0

0

10

12

14

16

18

Velocidad del aire (m/s)

Fig. 2.26 Coeficiente de prdidas del Inyector GIBBONS en funcin de la velocidad del aire

Caida de presion (mmH2O)

120

a = 1.18 kgf/m3

patm = 1008 mbar

Ta = 26.5C

100

80

e=100%

60

40

e=0%

20

0

0

10

12

14

16

18

Velocidad del aire (m/s)

Fig. 2.27 Cada de presin en el Inyector GIBBONS en funcin de la velocidad del aire

(Simulando flujo de quinua)

12

10

a = 1.18 kgf/m3

patm = 1008 mbar

Ta = 26.5C

Kal

e=100%

6

4

e=0%

2

0

0

10

Velocidad del aire (m/s)

12

14

16

18

43

Fig. 2.28 Coeficiente de prdidas del Inyector GIBBONS en funcin de la velocidad del aire

(Simulando flujo de quinua)

Simulando ingreso de

quinua.

INYECTOR

Fig. 2.29 Inyector GIBBONS simulando flujo de quinua.

i)

Comentarios.

Observando las grficas de cada de presin en funcin a la velocidad del aire, se

puede concluir que el Inyector GIBBONS presenta una mayor cada de presin que

el Inyector CILNDRICO para velocidades iguales. Por lo tanto, el coeficiente de

prdidas kal de este inyector es mucho mayor que del Inyector CILNDRICO.

Al variar la vlvula de compuerta a la salida del ventilador, se vara el caudal,

variando la velocidad del aire. Al aumentar la velocidad del aire se observa el

aumento de la cada de presin en los inyectores.

Cada inyector posee una vlvula de compuerta para el ingreso de material a la

lnea de transporte. En una situacin real de trabajo, esta vlvula de compuerta

vara el flujo de material a transportar, por consiguiente vara la concentracin

(=Gs/Ga). Una vez que el material ingresa al inyector, ste produce un aumento

adicional en la cada de presin debido a la friccin del material con las paredes

del conducto y con el aire mismo, aumentando el valor de kal.

En los ensayos realizados la concentracin () fue igual a cero, debido a que no se

pudo introducir el material a transportar (quinua) en el flujo de aire, ya que no

exista un sistema separador de material a la salida del ventilador.

Al variar la compuerta de los inyectores desde la posicin 0% (cerrada) hasta la

posicin 100% (totalmente abierta), se observa un aumento en la cada de presin.

44

Durante la medicin de la cada de presin en el inyector CILNDRICO se observ

que el valor medido no se lograba estabilizar y esto explica las medidas diferentes

tomadas para una misma abertura de la salida del ventilador. Por el contrario, este

fenmeno no ocurri durante la medicin de la cada de presin del inyector

GIBBONS tal vez debido a que el inyector CILNDRICO a pesar de tener un diseo

tan simple posee defectos de fabricacin en las uniones soldadas y en la campana

de ingreso creando corrientes arremolinadas variando as significativamente el

valor de cada de presin.

En los ensayos realizados, se opt por llenar de quinua las pequeas tolvas

ubicadas en los inyectores, impidiendo su entrada por medio de una malla para

poder simular un flujo constante de material ingresando en el inyector. El resultado

fue que las curvas de cada de presin disminuyeron en valor con respecto a las

tomadas sin quinua. De esta manera se escoge el coeficiente de prdidas de los

inyectores para el caso ms extremo el cual es en la posicin e=100% sin simular

flujo de quinua. Para el inyector CILNDRICO el coeficiente es de 0.3 y para el

inyector GIBBONS igual a 10. Este valor es el mismo hallado en las

investigaciones realizadas por el profesor Federico Coz Pancorbo en las

instalaciones de la Universidad Nacional de Ingeniera [15].

Tabla 2.11. Coeficiente de prdidas kal

INYECTOR

CILNDRICO

GIBBONS

kal

0.3

10

La correlacin utilizada para hallar la cada de presin de los inyectores que se

describi anteriormente, encierra en una sola expresin las prdidas de presin

creadas por la forma y longitud de los inyectores.

Como conclusin, para el diseo del transporte neumtico de quinua, se escoger

el Inyector CILNDRICO con un coeficiente de prdidas de kal=0.3 debido a que

presenta la menor cada de presin.

18

Cada de presin (mm H2O)

16

14

12

10

8

6

4

2

0

10

15

20

Velocidad del aire (m /s)

25

30

45

Fig. 2.30 Cada de presin del Inyector CILNDRICO segn las velocidades de transporte.

2.3.3.2. Clculo de la cada de presin en la conduccin.

A continuacin se presenta uno de los mtodos ms recientes para calcular las

caractersticas de un transporte neumtico para sistemas de baja o alta concentracin

propuesto por S. Keys y A.J. Chambers [16]. Este mtodo esta basado en una

correlacin terico-emprica que combina un nmero de parmetros de flujo no

dimensionales para predecir (i) parmetros de prdidas en el sistema los cuales

incluyen prdidas en los codos y (ii) un factor de friccin de la partcula. Este modelo,

fue probado para varios materiales con diferentes tamaos de partculas,

concentraciones y longitudes de tubera los cuales se encontraban en un rango

respectivamente de 16 m ds 3 mm, 2 530 y 25 m L 1600 m. En nuestro

caso ds es 1.53 mm por lo que se adapta al mtodo propuesto.

Como se mencion anteriormente la cada de presin total en la lnea de

transporte PLnea esta dividida en nmero de trminos de cada de presin. Este

PLnea esta conformado por la friccin del aire puro, la friccin del aire con el slido

que depende de la velocidad relativa w entre el aire y el slido y la friccin del slido

con la pared del tubo. Entonces el PLnea siempre es igual a:

PLnea = Pa + Ps

(2.16)

Es por eso, que cada trmino de cada de presin esta compuesto por una cada

provocada por el aire (Pa) y una cada debido a las partculas (Ps). A continuacin

se presenta la descripcin matemtica del modelo terico-emprico para calcular la

cada de presin de un sistema neumtico [16]:

Prdida por aceleracin

Pac = a

Donde:

va

: Velocidad del aire (m/s).

vs

: Velocidad de la partcula (m/s)

: Concentracin (adim)

v a2

v

(1 + 2 s )

2g

va

(2.17)

46

: Peso especfico del aire (kgf/m3)

Prdida en el transporte vertical

PV = a g L V

Donde:

LV

(2.18)

va

vs

: Longitud vertical (m).

Prdida en el transporte horizontal

PH = a

Donde:

v a2 L H

(fa + fs )

2g D

LH

: Longitud horizontal (m).

fa

: Factor de friccin del aire (adim).

fs

: Factor de friccin de la partcula (adim).

(2.19)

Adicional a la expresin anterior, a continuacin se aade con fines de

comparacin una correlacin desarrollada por Uematsu [17] la cual tambin calcula la

cada de presin en el tramo horizontal:

PH = k u

v2

LH

a a

D

2g

Donde:

ku =

Pcodo = N k c (1 + ) a

Donde:

R/D

2

4

6

(2.21)

Va2

2g

(2.22)

1.72

f

Prdida en los codos

K

1.5

0.75

0.50

Cada de presin total (Sin inyector)

PLnea = Pac + PV + PH + Pcodo

(2.20)

(2.23)

Velocidad de la partcula

Donde:

vs

0 .3

0 .5

= 1 0.008 d s s

va

ds

: Dimetro esfrico de la partcula (mm)

: Peso especfico de la partcula (kgf/m3)

(2.24)

47

Factor de friccin del aire

fa =

Vlido para 10 6 <

(2.25)

1.325

5.74 2

)]

[ln (

+