Escolar Documentos

Profissional Documentos

Cultura Documentos

Altos Hornos

Enviado por

Rusmers SolorzanoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Altos Hornos

Enviado por

Rusmers SolorzanoDireitos autorais:

Formatos disponíveis

UNIVERSIDAD NACIONAL

JOSE FAUSTINO SANCHEZ CARRION

FACULTAD DE INGENIERA QUMICA Y METALRGICA

ESCUELA ACADEMICO PROFESIONAL DE INGENIERA

METALRGICA

MONOGRAFIA

AUTOMATIZACION DE HORNO CUBILOTE

Alumno:

CHIRINOS DIAZ ISAI KEOMA

SOLORZANO SANCHEZ RUSMER RAFAEL

LIZZETI ROSALES MARTIN

Docente:

Ing. Ernesto Luna Quito

HUACHO - PER

2014

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

Este trabajo va dedicado a mis padres, que da a da

nos dan su apoyo incondicionalmente. A nuestros

amigos e Ingenieros que nos brindan su apoyo y

enseanza para un maana mejor.

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

RESUMEN

El alto horno es la instalacin industrial donde se transforma o trabaja el mineral de hierro.

Un alto horno tpico est formado por una cpsula cilndrica de acero de unos 30 m de alto

forrados con un material no metlico y resistente al calor, como asbesto o ladrillos

refractarios. El dimetro de la cpsula disminuye hacia arriba y hacia abajo, y es mximo

en un punto situado aproximadamente a una cuarta parte de su altura total.

La parte inferior del horno est dotada de varias aberturas tubulares llamadas toberas, por

donde se fuerza el paso del aire que enciende el coque.

Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o

vaca) el alto horno. Encima de ese orificio, pero debajo de las toberas, hay otro agujero

para retirar la escoria

La parte superior del horno contiene respiraderos para los gases de escape, y un par de

tolvas redondas, cerradas por vlvulas en forma de campana, por las que se introduce el

mineral de hierro, el coque y la caliza

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

ALTO HORNO

El alto horno es un elemento bsico y fundamental en siderurgia, se emplea para

transformar el mineral de hierro en arrabio o hierro de primera fusin que constituye la

principal materia prima para la fabricacin del acero. Una pequea parte del arrabio se

utiliza para fabricar piezas por segunda fusin en el cubilote o en el horno elctrico.

Al principio se utiliz carbn vegetal y al aumentar el consumo de este se produjo un

agotamiento en la riqueza forestal, y la hulla que si es abundante en la naturaleza no se

poda utilizar debido a que por su gran altura estaba sometida a grandes presiones que la

desmoronaban, obstruyendo el paso de los gases, el otro inconveniente de la hulla es el

elevado contenido de azufre pues su eliminacin es difcil y su presencia es perjudicial

tanto para los aceros como en la fundicin de hierro.

La produccin de acero ordinario se basa en la obtencin del arrabio por reduccin y fusin

del mineral y por afino del arrabio. Para la obtencin del arrabio, se introduce en el alto

horno una mezcla (lecho de fusin) del mineral de hierro (xidos de hierro), de combustible

(coque, que acta a la vez de reductor) y de fundente.

Se insufla una corriente de aire caliente (viento), originando con el coque, xido de carbono

que reduce al mineral. Por combinacin con el fundente, la ganga pasa al estado de escoria,

fusible hacia los 1300C; a esta temperatura el hierro se combina con el carbono y se forma

arrabio, aleacin compleja, con un contenido mximo de 95% de hierro; el arrabio y la

escoria es estado lquido, se separan por orden de densidades.

PARTES DEL ALTO HORNO

a) CUBA

Tiene forma troncocnica y constituye la parte superior del alto horno; por la zona

ms estrecha y alta de la cuba (llamada tragante) se introduce la carga.

b) ETALAJE

Est separada de la cuba por la zona ms ancha de esta ltima parte, llamada

vientre. El volumen del etalaje es mucho menor que el de la cuba. La temperatura

de la carga es muy alta y es aqu donde el mineral de hierro comienza a

transformarse en hierro. La parte final del etalaje es ms estrecha.

c) EL CRISOL

Bajo el etalaje se encuentra el crisol, donde se va depositando el metal lquido. Por

un agujero, llamado bigotera o piquera de escoria se extrae la escoria, que se

aprovecha para hacer cementos y fertilizantes. Por un orificio practicado en la parte

baja del mismo, denominada piquera de arrabio sale el hierro lquido, llamado

arrabio, el cual se conduce hasta unos depsitos llamados cucharas

CARGAS DEL ALTO HORNO

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

1. El mineral de hierro: magnetita, limonita, siderita o hematite).

Fabricacin de pellets

El mineral de hierro se calcina para eliminar el agua, descomponer los carbonatos y

oxidar los sulfuros y la materia orgnica que pudiera contener. Luego se debe

someter a un proceso de reduccin de tamao para que la reaccin qumica ocurra

eficientemente. Para eso, se puede triturar el material o pelletizarlo. Es la forma ms

tradicional en que se comercializa el mineral proveniente de las minas de hierro

generalmente, se le somete a un proceso de beneficio para separarlo de la ganga,

con lo que aumenta su ley de hierro al 60 63 %. Sus dimensiones son de 10 a 30

mm.

Un porcentaje cada vez ms importante del mineral de hierro que se emplea para la

obtencin del acero viene en forma de pellets. Los pellets son preconcentrados de

hierro aglomerado en forma de ndulos. Se manufacturan con un aditivo especial

alcalino, como caliza o dolomita, en plantas de pelletizacin. Sus dimensiones son

de 9 a 16 mm.

2. COMBUSTIBLE

El coque metalrgico en el horno alto

El coque metalrgico es utilizado como combustible y reductor en distintas industrias,

pero su principal empleo es en el horno alto (coque siderrgico).

El coque cumple tres papeles principales en el horno alto:

(I) Como combustible, proporcionando calor para los requerimientos endotrmicos de

las reacciones qumicas, y para la fusin de la escoria y del metal. Este papel ha

perdido cierta importancia debido a las adiciones de fuel y gas por las toberas y,

recientemente, por la inyeccin de carbn.

(II) Como reductor que produce y regenera los gases para la reduccin de los xidos

de hierro.

(III) Como soporte de la carga y responsable de la permeabilidad de la misma. Este

papel es cada vez ms importante, a medida que aumenta el tamao de los hornos

altos.

Que generalmente es carbn de coque. Recuerda que este carbn se obtiene por

destilacin del carbn de hulla y tiene alto poder calorfico. El carbn de coque,

adems de actar como combustible provoca la reduccin del mineral de hierro, es

decir, provoca que el metal hierro se separe del oxgeno.

2.1 Fabricacin de coque siderrgico. materias primas

El CARBN es la materia prima para obtener COQUE. Slo son aptas las hullas

grasas y semigrasas de llama corta, con contenido en materias voltiles entre 22% y

30%, azufre <1% y cenizas <9%

Misin del coque en el proceso siderrgico:

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

Producir por combustin el calor necesario para la reaccin de reduccin

(eliminar oxgeno) y fundir la mena dentro del horno.

Soportar las cargas en el alto horno

Producir el gas reductor (CO) que transforma los xidos en arrabio.

Cmo se obtiene el coque?

Calentando a >1000 C las hullas.

Caractersticas de un buen coque:

Buena resistencia al aplastamiento

Baja humedad (<3%)

Bajo contenido en azufre (<1%)

Bajo contenido en cenizas (<9%)

Alto poder calorfico (6500 8750 Kcal/kg)

Mnimo contenido en fsforo y azufre (hacen frgil la fundicin.)

2.2 Proceso de coquizacin

Coquizacin es un proceso de destilacin seca destructiva de carbn para convertirlo de un

material denso y frgil a uno fuerte y poroso; los subproductos valiosos se recuperan en el

proceso.

No todas las clases de carbn son tiles para fabricar coque. Entre los que no son tiles se

encuentran los porosos pero con baja resistencia a la compresin o con residuos de polvo.

Fuera de las tres clases de carbn reconocidas en la industria alta, media o baja volatilidad,

solo una subclase entre los de alta volatilidad y algunos pero no todos los de media

volatilidad son producidos para el alto horno. Por lo tanto la mezcla es de mayor

importancia. Grandes cantidades de carbn de alta volatilidad son mezcladas con carbn de

media o baja volatilidad. Otra razn para mezclarlos es su qumica no la estructura del

carbn. Muchos carbones contienen grandes cantidades de cenizas de: arena de slice,

arcillas aluminosas, sulfuros de hierro y otros. Por lo tanto casi todos los carbones son

lavados.

Como ya se mencion anteriormente la coquizacin es un proceso de destilacin

destructiva usando calor externo. El coque es ampliamente clasificado de acuerdo a su

temperatura final del proceso de coquizacin coque de alta, media y baja temperatura.

Solo el ltimo terminado entre 1700 y 2000 F (930 y 1100 C) se unas para el alto horno.

Aunque algunos de los de bajas temperaturas se utilizan para mezclarlos.

Las producciones de carbn por tonelada son:

De 65 a 73% de coque y de 5 a 10 % de residuos, para una produccin de coque del 75%.

Puesto que cerca del 75% de sulfuro contenido en el carbn, permanece en el coque, lo cual

es que el contenido de sulfuro es alrededor de la misma cantidad carbn en el coque, a

menos que se empleen las tcnicas adecuadas para remover los sulfuros. (Peters, 1982)

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

2.3 Resistencia mecnica del coque.

Un coque siderrgico es de mejor calidad, en funcin de la resistencia mecnica en fro,

cuanto mayor sea el nivel de esfuerzos mecnicos que soporta, sin degradarse. Cuando se

somete el coque a una prueba de impacto y friccin (vueltas dentro de un tambor) se

fragmenta, constituyendo mnimo dos familias granulomtricas distintas; la dimensin

media de los trozos disminuye, muy rpidamente al principio y despus, paulatinamente

muy poco. Se puede entonces diferenciar dos fases en la degradacin del coque: Una, que

corresponde a la abertura de las fisuras preexistentes, y otra de abrasin pura, en que la

dimensin de los trozos disminuyen en menor proporcin, por efecto de erosin superficial.

Sirgado [8]. Esta prueba corresponde en la Norma Internacional ISO 556 al procedimiento

para determinacin de resistencia mecnica del coque (en tamaos mayores a 20 mm.).

Norma ISO 556.

2.4 Preparacin del coque para su utilizacin en el alto horno

El empuje: Es conocido que al calentar los carbones coquizables en atmsfera inerte, pasan

por un estado plstico en un intervalo de temperaturas que oscila entre 350 C y 500 C,

dependiendo del tipo de carbn. Dentro del horno existirn, por lo tanto, dos zonas plsticas

que tienden a desplazarse perpendicularmente a la direccin de calentamiento y hacia el

centro del horno a medida que progresa la coquizacin. Adems, dado que tanto la solera

como la bveda del horno son tambin superficies calientes, aparecern otras dos zonas

plsticas secundarias, que se desplazan en direccin vertical.

3. FUNDENTE

Puede ser piedra caliza o arcilla. El fundente se combina qumicamente con la ganga

para formar escoria, que queda flotando sobre el hierro lquido, por lo que se puede

separar. Adems ayuda a disminuir el punto de fusin de la mezcla. El mineral de

hierro, el carbn de coque y los materiales fundentes se mezclan y se tratan

previamente, antes de introducirlos en el alto horno

El resultado es un material poroso llamado snter. Se introduce el snter por la parte ms

alta de la cuba. La mezcla arde con la ayuda de una inyeccin de aire caliente (oxgeno), de

forma que, a medida que baja, su temperatura aumenta hasta que llega al etalaje.

El resultado es un material poroso llamado snter. Las proporciones del snter son:

1. Mineral de hierro. ........2 Toneladas.

2. Carbn de coque..........1 Tonelada.

3. Fundente........................ Tonelada

3.1 Tipos de fundentes finalidades y aplicaciones

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

Industria siderometalrgica Para este sector de aplicacin, se suministra principalmente cal

viva, doloma calcinada y doloma sinterizada (doloma: Carbonato magnsico). Desde el

ao 2001, Se est diversificando una gama de productos gracias a la incorporacin de

Refractarios, refractarios bsicos y no bsicos utilizados tanto en aceras de oxgeno como

en aceras elctricas en sus dos versiones de corriente (alterna o continua). La cal viva se

aade en convertidores (A.O.D.) (El proceso AOD se basa en el soplado con argn y

oxgeno para descarburar el bao de acero evitando que se produzca una oxidacin metlica

relevante, protegiendo as el cromo). Y en los hornos elctricos (E.A.F. Horno Elctrico de

Arco) como fundente y escorificantes de las impurezas que perjudican la calidad del metal.

Para la obtencin de mayores rendimientos y resultados en estos procesos, se suministra

cales vivas de alta pureza y alta reactividad controlando los contenidos en azufre y fsforo

donde las aplicaciones lo requieren.

La doloma calcinada

Se emplea para mejorar la escorificacin y alargar la vida til de los revestimientos

refractarios de los hornos y cucharas. La doloma sinterizada tiene una doble aplicacin. En

primer lugar, se emplea como materia prima para la fabricacin de ladrillos refractarios

bsicos de alta densidad y con bajos contenidos en fundentes. En segundo lugar, se utiliza

para aumentar la vida til de los revestimientos refractarios de los hornos.

Con el funcionamiento de hornos cuchara para la realizacin del proceso de afino, ha

crecido la utilizacin de mezclas controladas de cal viva y doloma calcinada.

Actualmente para responder a esta demanda, se ha creado la Dolocal, un producto que

combina las ventajas de las dos materias primas empleadas permitiendo reducir

notablemente la accin de los desgastes de la escoria sobre la cuchara aumentando su vida

til.

Fabricacin y comercializacin de ladrillos refractarios bsicos y no-bsicos destinados a la

industria siderometalrgica.

Los fundentes ms utilizados: slice, caliza (carbonato clcico) y la doloma (carbonato

magnsico).

Para el reciclado de metales (metalurgia secundaria) existen fundentes del tipo:

OXIDANTE: como los nitrato de sodio y potasio y los xidos de plomo y manganeso. En

general son caros y de empleo muy especial, origina escorias que pueden ser peligrosas si

llegan a sobrepasar un cierto lmite de plomo y manganeso.

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

REDUCTORES: como los cianuros, cuyo uso resulta en la prctica, an ms limitado que

las anteriores. Por otra parte se comprende que su utilizacin puede resolver problemas

metalrgicos creando a la par, otros ecolgicos nada desdeables.

NEUTROS: Como la fluorita, con los problemas inherentes al empleo de flor que puede

pasar como contaminante a la atmsfera o a las escorias

El fundente tiene fundamentalmente la finalidad de eliminar los xidos presentes en las

superficies de los materiales e impedir su nueva formacin de xidos durante el proceso de

reduccin.

Fundente: mineral que neutraliza la ganga, dando escoria que debe tener bajo punto de

fusin y densidad menor que el metal fundido. El fundente de la carga del horno se emplea

como fuente adicional de monxido de carbono y como sustancia fundente. Este material se

combina con la slice presente en el mineral (que no se funde a las temperaturas del horno)

para formar silicato clcico (escoria), cuyo punto de fusin es menor. Sin la caliza se

formara silicato de hierro, con lo que se perdera hierro metlico. La escoria flota sobre el

metal fundido en la parte inferior del horno (superior del crisol).

Los fundentes cuya misin principal es:

Combinarse con la ganga y bajar su punto de fusin, para hacer que la escoria se encuentre

fluida.

Combinarse con las impurezas, pasndolas a ganga. La cantidad de fundente y su

naturaleza debe establecerse con mucho cuidado, dependiendo de la naturaleza y

composicin de la ganga y la proporcin de impurezas.

Si ganga cida SiO2 fundente bsico Al2O3, MgO, CaO

Si ganga bsica MgO, CaO fundente cido SiO2

Si ganga neutra fundente neutro CrO

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

Figura N01: partes medidas y temperaturas aproximadas de alto horno

Calentamiento del viento

El viento fro procedente de una soplante se calienta, antes de ser inyectado por las toberas,

para mejorar el rendimiento energtico de la instalacin.

Este calentamiento se consigue haciendo pasar el viento fro por unas estufas formadas por

un pozo de combustin, donde se quema gas del producido en el propio horno alto, y una

colmena de material refractario que se calentar al paso de los humos de combustin.

Cuando la colmena alcanza la temperatura deseada, se corta la combustin y se hace

circular en sentido inverso el viento fro, que se calienta en contacto con el refractario.

PRODUCTOS DEL ALTO HORNO

Humos y gases residuales.- Se producen como consecuencia de la combustin del coque y

de los gases producidos en la reduccin qumica del mineral de hierro que, en un elevado

porcentaje, se recogen en un colector situado en la parte superior del alto horno. Estos gases

son, principalmente, dixido de carbono, monxido de carbono y xidos de azufre.

Escoria.- Es un residuo metalrgico que a veces adquiere la categora de subproducto, ya

que se puede utilizar como material de construccin, bloques o como aislante de la

humedad y en la fabricacin de cemento y vidrio. La escoria, como se coment

anteriormente, se recoge por la parte inferior del alto horno por la piquera de escoria.

Fundicin, hierro colado o arrabio.- Es el producto propiamente aprovechable del alto

horno y est constituido por hierro con un contenido en carbono que vara entre el 2% y el

10

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

5%. Se presenta en estado lquido a 1800 C. En ocasiones, a este metal se le denomina

hierro de primera fusin.

Equipos de mandos y de control

Desde un puesto central se gobiernan, controlan y regulan las variables que intervienen en

la marcha del horno tales como: temperaturas, presiones y caudales de viento, gas, fuel y

refrigeracin.

Tambin se manda la carga de minerales, cok y fundentes en funcin de su nivel dentro del

horno alto, la inyeccin del carbn pulverizado, el cambio de las estufas.

La automatizacin de estos equipos mejora las condiciones de trabajo de los operarios y

optimiza el funcionamiento de la instalacin por aplicacin de modelos matemticos al

control del proceso. El mando y control se ejerce por el operador a travs de pantallas de

ordenador.

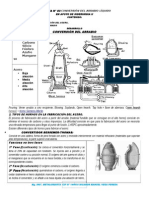

Figura N 02: Esquema general para la produccin del arrabio

11

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

REACCIONES QUIMICAS Y ZONAS DE TEMPERATURAS

Figura N 03: Reacciones quimicas en el alto horno

REACCIONES

C + O CO

CO + C 2 CO

Gas activo para la reduccin.

La carga (mineral, fundente y combustible) se seca, va descendiendo y en contra corriente

ascienden los gases ricos en CO. En la parte superior de la cuba reaccionan reduciendo

almineral.

REDUCCION INDIRECTA

3Fe O (Hematita) + CO 2 Fe O (Magnetita)+ CO

Fe O (Magnetita) + CO 3 FeO (Wustite) + CO

FeO (Wustite) + CO Fe + CO

12

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

Por debajo de 983 solo el CO reduce el FeO; a temperaturas superiores a 983 , el C

reduce al FeO. Esencialmente, el CO gaseoso a altas temperaturas tiene una mayor

atraccin por el oxgeno presente en el mineral de hierro (Fe O ) que el hierro mismo, de

modo que reaccionar con l para liberarlo. Qumicamente entonces, el hierro se ha

reducido en el mineral.

REDUCCION DIRECTA

Parte baja de la cuba.

Fe O + 3 C0 2 Fe + 3 CO

2 Fe O + 3 C 4 Fe + 3 CO

Fe O + CO Fe + CO

2 Fe O + C 2 Fe + CO

La piedra caliza se disocia por el calor:

CO Ca Ca O + CO los xidos de calcio y manganeso reaccionan con la slice para

formar la escoria. SiO + CaO SiO Ca SiO + MnO SiO Mn .

En la zona del vientre, el hierro se encuentra en estado pastoso, en el etalaje, se produce

lafusin final y el hierro absorbe carbono.

El Alto Horno es virtualmente una planta qumica que reduce continuamente el hierro del

mineral. Qumicamente desprende el oxgeno del xido de hierro existente en el mineral

para liberar el hierro.

PROCESOS QUMICOS EN EL ALTO HORNO

La reduccin del mineral de hierro para producir hierro metlico lquido saturado en

carbono en alto horno se cuenta entre los mayores tonelajes de metal que se pueden

producir. El alto horno es un equipo en contracorriente en donde se sopla aire desde el

fondo y asciende en contra de la carga descendente de mineral de hierro, coque y caliza. En

la base del horno, la oxidacin del coque a CO calienta el gas ascendente a

aproximadamente 2000C. El horno tiene que cumplir dos funciones:

1. La remocin del oxgeno del mineral de hierro, que se logra debido a la reaccin qumica

entre los xidos de hierro y el carbn (coque) que produce monxido de carbono, dixido

de carbono y hierro.

2. La segunda funcin es que el proceso debe procurar una buena separacin del metal

producido de la ganga contenida en el mineral, esto se logra fundiendo la carga lo que

13

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

permite que la diferencia de densidades separe las impurezas en una capa de escoria que

flota sobre la fase metlica lquida.

Desde el punto de vista econmico el proceso debiera operar al mnimo posible de

temperatura, compatibilizando con una alta productividad. Como la reduccin de los xidos

minerales se lleva a cabo casi completamente antes que la carga sea completamente

fundida; por lo tanto, la temperatura mnima de operacin est dada por la temperatura de

fusin del metal y la escoria. El hierro puro funde a 1537C, pero este punto disminuye ante

la presencia de los solutos. El hierro en el alto horno esta saturado en carbono y tambin

contiene manganeso, silicio, fsforo y azufre los cuales son reducidos desde el mineral ante

el potencial de oxgeno prevaleciente en el horno.

La presencia de estos elementos disueltos en el hierro disminuye el punto de fusin del

hierro a 1200C.

La escoria contiene cal, magnesita, slice y almina, las cuales tienen puntos de fusin

mayores a 1200C. La mezcla tiene un punto de fusin del orden de los 1400C.

Claramente la escoria establece la mnima temperatura de operacin del alto horno. La

temperatura real debe ser un poco mayor que este mnimo, para asegurar que la escoria sea

lo suficientemente fluida y evacue libremente el horno. En la prctica la escoria esta entre

1400 a 1500C, mientras que la temperatura del metal es 50C menor.

La carga debe ajustarse de modo de formar una escoria que quede dentro del rango que

asegure la formacin de un lquido de baja viscosidad a esta temperatura. Al mismo tiempo

la composicin de la escoria debera ajustarse para presentar una baja concentracin de sus

componentes en el metal y una alta concentracin de los mismos en la escoria.

Es raro que la ganga contenida en el mineral ms los compuestos del coque, conformen los

requerimientos anteriores, por lo cual deben mezclarse dos minerales con ganga de distinta

composicin para obtener una carga autofundente. Generalmente es necesario agregar

fundente a la carga para ajustar la composicin de la escoria. En la prctica la composicin

de la escoria es un compromiso de trabajo. A la temperatura de operacin, el rango de

composicin en donde se obtiene una adecuada fluidez no es muy grande y la seleccin de

la composicin ptima para controlar la composicin de los solutos en el metal debe

realizarse dentro de este rango.

PROCESOS QUMICOS EN EL ALTO HORNO

1) 3Fe2O3 + CO = 2Fe 3O4 + CO2 + 28 Kcal.

2) 2Fe2O3 + 8CO = 4Fe + 7CO2 + 8C + 68 Kcal.

3) Fe3O4 + CO = 3FeO + CO2 - 6 Kcal.

4) FeO + CO = Fe + CO2 + 4 Kcal.

5) CaCO3 = CaO + CO2 - 42 Kcal

14

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

6) C + CO2 = 2CO - 41 Kcal

7) SiO2 + 2C = Si + 2CO - 145 Kcal

8) FeS + CaO +C = CaS + Fe + CO - 35 Kcal

9) P2O5 + 5C = 2P + 5CO - 234 Kcal

10) MnO + C = Mn + CO - 65 Kcal

11) H2O + C = H2 + CO - 32 Kcal

12) 2C + O2 = 2CO + 59 Kcal

Sobre el crisol est un cono truncado invertido llamado etalaje y sobre este est la cuba. La

temperatura disminuye suave y uniformemente ante el aumento de la altura desde 1100 C

en la zona de toberas hasta 800 C en la mitad de la cuba. En este punto la temperatura cae

rpidamente hasta los 500 a 600 C y entonces continua descendiendo a menor velocidad,

alcanzando los 200 a 250 C en la parte superior del horno.

FIGURA 4: DIAGRAMA ESQUEMTICO MOSTRANDO EL FLUJO DE MATERIALES EN UN ALTO

HORNO.

15

Universidad Nacional Jos Faustino Snchez Carrin

Altos hornos

BIBLIOGRAFIA

Educacion Tecnologica. (s.f.). Recuperado el 23 de Noviembre de 2014, de

http://siempretecnologia.wordpress.com/3%C2%B0-ano/alto-horno/

Pulido, A. (24 de Enero de 2009). Recuperado el 24 de Noviembre de 2014, de

http://aprendemostecnologia.org/2009/01/24/partes-de-un-horno-alto-tecnologia-industrial/

http://www.aceroplatea.es/docs/documento157.pdf

http://www.frt.utn.edu.ar/tecnoweb/imagenes/file/mecanica/Alto%20Horno_%20Alumno.p

df

http://educativa.catedu.es/44700165/aula/archivos/repositorio/1000/1092/html/12_afino_de

l_acero.html

http://es.slideshare.net/NaySalazar/alto-horno-proceso

16

Você também pode gostar

- PatologiaDocumento12 páginasPatologiaRusmers SolorzanoAinda não há avaliações

- Tipos de Fallas en Los PavimentosDocumento2 páginasTipos de Fallas en Los PavimentosRusmers SolorzanoAinda não há avaliações

- Orientación Pedagógica Asíncrona #03 Actividad de Trabajo Colaborativo-Patologia - RosmeryDocumento24 páginasOrientación Pedagógica Asíncrona #03 Actividad de Trabajo Colaborativo-Patologia - RosmeryRusmers SolorzanoAinda não há avaliações

- Fo-Sst-021 Pre Task Self Check 1Documento1 páginaFo-Sst-021 Pre Task Self Check 1Rusmers SolorzanoAinda não há avaliações

- TABLA PERIODICA (Rellenar)Documento2 páginasTABLA PERIODICA (Rellenar)Rusmers Solorzano100% (1)

- Ficha de Sintomatología - HuaweiDocumento1 páginaFicha de Sintomatología - HuaweiRusmers SolorzanoAinda não há avaliações

- Metalurgia Secundaria y TerciariDocumento13 páginasMetalurgia Secundaria y TerciariRusmers SolorzanoAinda não há avaliações

- Siderurgia EjerciciosDocumento18 páginasSiderurgia EjerciciosRusmers Solorzano100% (1)

- Manual de Pago OnlineDocumento4 páginasManual de Pago OnlineJesus Rafael Arevalo AguirreAinda não há avaliações

- 2.1 - CombustiblesDocumento19 páginas2.1 - CombustiblesFrank Tenorio AlvarezAinda não há avaliações

- Conversión Del ArrabioDocumento21 páginasConversión Del ArrabioRusmers SolorzanoAinda não há avaliações

- METALOGRAFIADocumento7 páginasMETALOGRAFIARusmers SolorzanoAinda não há avaliações

- Separata N - 06 Desgasificación Del BañoDocumento12 páginasSeparata N - 06 Desgasificación Del BañoWilsonEnriqueCarhuatantaBonifacioAinda não há avaliações

- El Diario de SulayDocumento4 páginasEl Diario de SulayRusmers SolorzanoAinda não há avaliações

- Libro de HidrometalurgiaDocumento169 páginasLibro de Hidrometalurgiadiko100% (1)

- Horno ElectricoDocumento7 páginasHorno ElectricoRusmers SolorzanoAinda não há avaliações

- Plan de Minado para Revisión - Unidad ShalcaDocumento81 páginasPlan de Minado para Revisión - Unidad ShalcaJulian Sucasaca Nolasco100% (1)

- Articulo TioureaDocumento6 páginasArticulo TioureaKarol Moris LopezAinda não há avaliações

- Costos Unitarios Agua Potable PDFDocumento39 páginasCostos Unitarios Agua Potable PDFexitos13Ainda não há avaliações

- Tipos de Electrodos para SoldarDocumento5 páginasTipos de Electrodos para SoldarMG NickAinda não há avaliações

- Determinacion de Sodio, Potasio y Calcio en Alimentos Digestion Por Horno y Determinación Por AasDocumento13 páginasDeterminacion de Sodio, Potasio y Calcio en Alimentos Digestion Por Horno y Determinación Por Aaserasmo_arriola_v0% (1)

- GRUPO 4 LAS BAMBAS - pptx1Documento24 páginasGRUPO 4 LAS BAMBAS - pptx1Mgraciela Quispe GutAinda não há avaliações

- Conexiones de AceroDocumento5 páginasConexiones de AceroOrontesGutiérrezAinda não há avaliações

- Precios Subestación y Línea de Transmisión Puerto IncaDocumento12 páginasPrecios Subestación y Línea de Transmisión Puerto Incastalin_vacaAinda não há avaliações

- El Tamaño de Partícula Del MineralDocumento14 páginasEl Tamaño de Partícula Del MineralyaniAinda não há avaliações

- Formacion Punta Del CobreDocumento4 páginasFormacion Punta Del CobreRoxana Salas HuenchuánAinda não há avaliações

- Resumen No. 2 MetalurgiaDocumento2 páginasResumen No. 2 MetalurgiaJose LopezAinda não há avaliações

- Minerale y AbreviaturasDocumento2 páginasMinerale y AbreviaturasYesenia Ines Garcia Menchaca0% (1)

- T2 - T2 - Costos Por Medodo Square Set - T2Documento45 páginasT2 - T2 - Costos Por Medodo Square Set - T2Alex FabianAinda não há avaliações

- Cristalización Del Sulfato de Cobre (II)Documento0 páginaCristalización Del Sulfato de Cobre (II)deckbyte865Ainda não há avaliações

- EJE 7-NomenclaturaDocumento5 páginasEJE 7-NomenclaturaalamparonAinda não há avaliações

- Laboratorio de Proteccion CatodicaDocumento21 páginasLaboratorio de Proteccion CatodicaLois Deyvid Gallardo MurgaAinda não há avaliações

- Rocas MecDocumento16 páginasRocas Meccamilocl26Ainda não há avaliações

- NomenclaturaDocumento14 páginasNomenclaturaMariana GamboaAinda não há avaliações

- SKARNDocumento23 páginasSKARNkrs100% (1)

- Sal de AndrewsDocumento4 páginasSal de Andrewsstain100% (1)

- Tabla Periódica 2020 PDFDocumento1 páginaTabla Periódica 2020 PDFLourdes BejaranoAinda não há avaliações

- San Antonio-Pedregal en ChosicaDocumento22 páginasSan Antonio-Pedregal en ChosicaErika Pino Huamaní50% (4)

- Quimica Informe 8Documento12 páginasQuimica Informe 8CristhianDCXAinda não há avaliações

- Antimonio y ArsenicoDocumento20 páginasAntimonio y ArsenicoRomán DelgadoAinda não há avaliações

- Pruebas GuartecDocumento22 páginasPruebas Guartecvictor perez villegasAinda não há avaliações

- Ensayo de ChispasDocumento13 páginasEnsayo de ChispasSergio S.Ainda não há avaliações

- Formato Igafom Metalica CorrectivoDocumento12 páginasFormato Igafom Metalica CorrectivoLaura VirginiaAinda não há avaliações

- GPANIZDocumento2 páginasGPANIZMarcos CintoAinda não há avaliações

- Trabajo 2Documento36 páginasTrabajo 2Leonidas Bustos AcostaAinda não há avaliações

- UNIDAD X ELECTROQUIMICADocumento21 páginasUNIDAD X ELECTROQUIMICALuis Carlos SarmientoAinda não há avaliações