Escolar Documentos

Profissional Documentos

Cultura Documentos

JSC 044a064

Enviado por

carlosloucaoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

JSC 044a064

Enviado por

carlosloucaoDireitos autorais:

Formatos disponíveis

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

5 CIMENTOS

5.1 Introduo

Em geral so consideradas duas abordagens para classificar cimentos, uma em

relao composio e a outra relativa s propriedades correspondentes ao desempenho

dos cimentos (Jackson, 1998).

Na rea de construo e engenharia civil tem sobretudo interesse os cimentos

hidrulicos calcrios - isto , os cimentos hidrulicos em que os principais constituintes

so compostos de clcio. De facto estes cimentos so constitudos sobretudo por

silicatos e aluminatos de clcio e de um modo geral podem-se classificar em:

- cimentos naturais

- cimentos Portland

- cimentos aluminosos (high-alumina) (Neville, 1995).

Muitos pases da Europa tais como ustria, Dinamarca, Finlndia, Frana,

Alemanha, Grcia, Islndia, Irlanda, Itlia, Luxemburgo, Holanda, Noruega, Espanha,

Sucia, Sua, Reino Unido e Portugal tem desenvolvido normas relativas aos cimentos:

EN 197 - 1 (June 2000) Cement - Part 1: Composition, specifications and

conformity criteria for common cements.

NP EN 197-1 (2001) Cimentos Part 1: Composio, especificaes e

critrios de comformidade.

EN 197 - 2 (June 2000) Cement - Part 2: Conformity evaluation.

NP EN 197-2 (2001) Cimentos Part 2: Critrios de conformidade.

EN 197 - 3 (June 2000) Cement - Part 3: Composition, specifications and

conformity criteria for low heat common cements.

Prevm-se normas EN 197 relativamente a:

cimentos resistentes aos sulfatos

cimentos resistentes gua do mar

cimentos de baixo teor de lcalis e

cimentos de aluminato de clcio.

ENV 413 - 1, 1994 Masonry cementsPart 1: Specifications(c. de alvenaria).

44

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

EN 14216 (pr EN 14216, DRAFT, June 2001) Cement Composition,

specifications and conformity criteria for massive concrete low heat common

cements. (Cimentos de baixo calor de hidratao para beto em massa).

EN 14217 (pr EN 14217, DRAFT, June 2001) Cement Composition,

specifications and conformity criteria for high early strength low heat

common cements (cimentos de baixo calor de hidratao para beto de elevada

resistncia aos primeiros dias).

6(

Em Portugal encontramo-nos numa fase de transio com a NP 2064 anulada e a

NP 2065 a ser brevemente revista:

[ NP 2064 (1991) Cimentos. Definies comportamento, especificaes e critrios

de conformidade.(acrescida da emenda 1, que contempla as casses 52.5)]

NP 2065 (1991) Condies de fornecimento e recepo de cimentos.

Existe ainda, em Portugal a norma relativa ao cimento branco:

NP 4326 (1996) Cimentos brancos. Composio, tipos, caractersticas e

verificao da conformidade, norma de acordo com a NP ENV 206, segundo a

Emenda 2 de 1998. As normas europeias consideram os cimentos brancos

includos na EN 197, isto , no existem normas especficas para o cimento branco

e presentemente, o cimento branco garantido por marca de qualidade do IPQ.

A ASTM - American Society for Testing and Materials tambm tem

contribudo largamente para a classificao dos cimentos sobretudo atravs das normas:

C 150 - 95 - Standard Specification for Portland Cement

C 595 M - 95 - Standard Specification for Blended Hydraulic Cements.

5.2 Definio

Segundo a normalizao europeia (EN 197 - 1):

CIMENTO um ligante hidrulico, isto , um material inorgnico finamente

modo que, quando misturado com gua forma uma pasta que ganha presa e endurece

por reaces e processos de hidratao e que, depois de endurecida, conserva a sua

capacidade resistente e estabilidade mesmo debaixo de gua.

Um cimento que esteja de acordo com esta norma europeia designado

por cimento CEM e se for devidamente misturado com gua e

agregados, possvel obter-se beto ou argamassa:

- que conserva trabalhabilidade adequada durante um perodo de

tempo suficiente

- que, a determinadas idades atinge nveis de resistncia especificados

-e que apresenta estabilidade volumtrica a longo prazo.

45

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

O endurecimento de cimentos CEM sobretudo devido hidratao de

SILICATOS de CLCIO embora outros compostos, tais como os ALUMINATOS,

possam intervir no endurecimento. Nestes cimentos, a soma da quantidade de XIDO

de CLCIO reactivo (CaO) e SILICA reactiva (SiO2), em massa, pelo menos 50%

(NP EN 197-1). Fisicamente so constitudos por pequenos gros de materiais

diferentes mas a composio estatisticamente homognea. A uniformidade relativa a

todas as propriedades destes cimentos obtida por processos contnuos de produo em

massa que incluem moagem e homogeneizao adequadas. A qualidade do produto final

nas fbricas modernas de cimentos CEM conseguida por pessoal especializado e

qualificado e laboratrios adequadamente equipados que contribuem para o controlo e

ajuste contnuo nas linhas de produo. Isto , o processo de fabrico e o controle de

qualidade asseguram portanto que os cimentos apresentem uma composio dentro dos

limites fixados pelas normas europeias (Jackson, 1998).

5.3 Composio da matria prima

O cimento Portland artificial obtido a partir de uma mistura devidamente

proporcionada de calcrio ou cr (carbonato de clcio), argila ou xisto argiloso (silicatos

de alumnio e ferro) ou a partir de margas ou calcrios margosos (margas - mistura de

materiais calcrios e argilosos) e, eventualmente, outra ou outras substncias

apropriadas ricas em slica, alumina ou ferro, reduzida a p muito fino, que se sujeita

aco de temperaturas da ordem de 1450oC, obtidas geralmente em grandes fornos

rotativos. A mistura muito bem homogeneizada e bem dispersa, quer a seco

(fabricao do cimento por via seca) quer por meio de gua (fabricao por via hmida).

quelas temperaturas as matrias - primas reagem entre si, no que so ajudadas

pela fase lquida obtida pela fuso de cerca de 20% da matria prima (clinquerizao),

originando novos compostos. Em virtude destes fenmenos qumicos e fsicos, os

produtos da reaco, ao arrefecerem, aglomeram-se em pedaos com dimenses

variveis mas geralmente entre 2 mm e 20 mm, chamados clnquer (Sousa Coutinho,

1988, Neville, 1995). Os duros ndulos de clnquer so depois arrefecidos e modos

simultaneamente com uma pequena percentagem de gesso at se obter uma

granulometria muito fina.

46

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Assim, a definio de cimento Portland nas vrias normas dos diferentes pases

considerada, nestes termos, reconhecendo que o gesso adicionado aps a calcinao

(Neville, 1995). Hoje em dia outros materiais podem ser adicionados em diferentes

propores quer nos Centros de Produo de Cimento (originando cimentos de vrias

designaes como o cimento Portland composto, cimento de alto forno, etc.) quer na

amassadura do prprio beto.

5.4 FABRICO

5.4.1 Consideraes Gerais

Como cerca de 70 a 80% da matria - prima calcrio em geral uma fbrica de

cimento situa-se junto de uma formao calcria.

As fases de fabrico so as seguintes:

1. Preparao do cru

extraco do calcrio (1,5 a 2 m)

britagem (cm)

pr-homogeneizao - formao de pilha de armazenamento com

argila e remoo por cortes verticais (75% brita calcria + 25%argila).

moagem e homogeneizao

via seca

via hmida

correco com aditivos (calcrio, slica, ferro ou alumina)

2. Cozedura

armazenamento nos silos alimentadores do forno

pr-aquecimento

entrada no forno rotativo

3. Arrefecimento, adio de gesso e moagem

4. Ensilagem e Ensacagem

Descreve-se em seguida cada uma destas fases.

5.4.2 Preparao do cru

A pedreira explorada em grandes massas: blocos com dimenso mxima de 1,5 a

2 m so extrados e transportados para um britador que os reduz a pequenos blocos com

alguns centmetros.

47

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

O material britado transportado para uma pilha de armazenamento ao mesmo

tempo que recebe j a adio da argila (sensivelmente 25% de argila e 75% de brita

calcria). Enquanto a mistura depositada em camadas horizontais, a sua remoo para

os silos alimentadores dos moinhos de bolas feita por meio de cortes verticais na pilha

de armazenamento. Estes procedimentos consistem na Pr-homogeneizao.

H dois processos de fabrico do cimento: um em que a matria prima moda e

homogeneizada dentro de gua (via hmida) e outro em que a moedura e

homogeneizao se realizam a seco (via seca).

A primeira a mais antiga e a mais eficaz para obter homogeneizao de materiais

slidos. Hoje est caindo em desuso pois requer maior consumo de energia, por ser

necessrio eliminar a gua do cru, por aquecimento. Devido actual crise de energia

est sendo substituda por via seca que se tornou possvel graas s tcnicas de

fluidificao gasosa.

As reaces qumicas promovidas pela aco da temperatura entre os

componentes da matria - prima so essencialmente reaces no estado slido.

Para activar as reaces entre fases slidas, devido lenta difuso dos tomos e

molculas nos slidos, necessrio elevar a temperatura e a rea das superfcies dos

reagentes. A velocidade da reaco entre fases slidas portanto funo do grau de

finura, da natureza qumica dos materiais e da durao do aquecimento.

As reaces em fase lquida so muito mais rpidas e os produtos da reaco s

dependem da temperatura e da composio qumica das fases lquidas.

Daqui resulta a importncia da preparao das matrias - primas para o cimento:

finura da moagem, homogeneidade e proporo da fase lquida temperatura de

cozedura (cerca de 20%).

A matria - prima depois de moda levada a silos ou tanques de homogeneizao

(respectivamente na via seca e na hmida) onde sujeita a anlise qumica - hoje

automtica e instantnea, por meio dos raios X, com ligao a um computador que

calcula as correces a fazer e comanda os silos de aditivos, correctores, em calcrio,

slica, ferro ou alumina.

Aps esta correco, o cru entra para os silos alimentadores do forno ( adaptado de

Coutinho, 1988).

48

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

5.4.3 Cozedura em forno rotativo

Antigamente - e ainda hoje (no estrangeiro) nas fbricas de pequena produo

(At 500 t/dia) - o forno vertical (shaft kilns) mas aps a inveno do forno rotativo

este tem sido usado cada vez mais, com uma produo at 8000 t/dia e um produto final

mais homogneo (Coutinho, 1988; Jackson, 1998).

O forno rotativo, constitudo por um cilindro de chapa de ao com dimetro que

pode atingir 7,6 m e comprimento at 232 m (Alhandra) revestido inteiramente com

material refractrio. O cilindro assenta sobre roletes que o fazem girar e tem uma

inclinao de 2 a 6%. O movimento de rotao (1 3.5 rotaes/min.) e a inclinao

provocam o avano dos materiais no interior do forno. No extremo inferior introduz-se

o combustvel e o respectivo ar comburente, depois de ter sido aquecido no arrefecedor

do clnquer.

Para obter a temperatura de clinquerizao, temperatura de fuso das fases

aluminatos e ferratos, necessrio recorrer combusto de carvo ou de fuel - oil. Na

dcada de 50 o carvo foi sendo gradualmente substitudo pelo fuel, de tal modo que,

por volta de 1970, os fornos eram aquecidos somente a fuel. A partir de 1973, com o

incio da crise do petrleo comeou-se a voltar de novo ao carvo, ou pelo menos a

empregar sistemas mistos de queima de carvo com fuel e a partir dos anos oitenta usase sobretudo carvo e coque de petrleo e tambm gs natural (Coutinho, 1988,

Jackson, 1998).

O carvo seco reduzido a p e injectado na parte inferior do forno com uma

parte do ar (ar primrio); o restante ar comburente (ar secundrio) introduzido no

forno depois de ter sido aquecido no arrefecedor do clnquer (Coutinho, 1988).

possvel utilizar resduos como combustvel, de forma limpa e eficaz em termos

ambientais, como demonstrado em experincias efectuadas em vrios pontos do mundo

com diferentes produtos, tais como pneus usados, lixos domsticos e sedimentos de

efluentes de esgoto (BCA, 1992).

Quando se queima carvo h que ter em conta a composio qumica das suas

cinzas, que vo modificar a do cru; a composio deste portanto calculada para

receber a slica, alumina, ferro, etc., que as cinzas eventualmente possuem. O fuel - oil

contm geralmente enxofre, assim como diversos carves com altos teores de enxofre e

49

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

este elemento, vai introduzir sulfuretos e especialmente sulfatos, no cimento.

(Coutinho, 1988; BCA, 1992). Em termos ambientais os carves com altos teores de

enxofre no provocam emisses poluentes pois o enxofre fica retido no clnquer (BCA,

1992; Neville, 1995).

Para se alcanar a temperatura de clinquerizao (1400 - 1450oC) necessrio

obter uma chama com temperatura da ordem de 1700oC.

Em termos de consumo de carvo utilizam-se cerca de 220 kg para produo de 1

tonelada de cimento e quando se utilizava fuel-oil, que caiu em desuso nos anos oitenta,

eram necessrios cerca de 125 litros (Neville, 1995).

A alimentao do forno pode ser realizada de quatro formas: pela entrada directa

da farinha (via seca), da pasta de cru (via hmida 35 a 50% de gua), da farinha

humedecida com gua, at 13%, aglomerado em grnulos (via semi-seca) e em pasta

dissecada por meio de uma compresso e filtragem (via semi-hmida que reduz a

humidade a menos de 20%).

O forno rotativo adaptado a estes estados da matria prima, e a sua construo

visa sempre o aproveitamento do calor transportado nos fumos provenientes da

cozedura ou clinquerizao, para secar a aquecer a matria - prima a caminho da

cozedura.

Assim, a clinquerizao em via hmida emprega fornos rotativos longos, (230 m)

equipados com por exemplo, grinaldas de cadeias internas, (correntes que absorvem o

calor dos gases em movimento, e o transmitem por conduo para a pasta) com o fim de

reaproveitar energia e demorar o mais possvel a progresso da pasta, obrigando-a

primeiro a secar; a cozedura em via semi-hmida utiliza fornos mais curtos e precedidos

de pr-aquecedores verticais, horizontais (tambores rotativos), etc., onde o teor de gua

da pasta desce para 10 a 15% (Coutinho, 1988, Jackson, 1998).

Na via semi-seca empregam-se secadores de grelha mvel, onde os grnulos de

cru (de farinha humedecida com gua), aglomerados, se depositam e atravs dos quais

circulam os gases quentes de combusto.

Finalmente, na via seca empregam-se hoje nas fbricas de maior produo, praquecedores de ciclones que foi talvez o maior desenvolvimento, em termos de reduo

50

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

de consumo de energia na produo do cimento, dos quais o mais importante o Dopol

- Figura 5.1 (Coutinho, 1988; Jackson, 1998).

Os gases provenientes do forno so aspirados, entrando pela parte inferior,

enquanto o cru entra pela parte superior, descendo atravs dos ciclones, onde os gases

provocam a sua agitao e disperso, at entrar no forno.

Figura 5.1 - Esquema de um pr-aquecedor Dopol. Os gases quentes provenientes do forno, A, so

aspirados saindo por C, para captao e aproveitamento do p. A alimentao do cru feita em B; este

desce at aos dois primeiros ciclones paralelos, 4, depois aos outros dois, 3, entrando em seguida na

cmara de recolha, 2 donde passa para os dois primeiros ciclones paralelos, 1 (Coutinho,1988).

A permuta de calor neste sistema ento obtida por fluidificao do cru no seio

dos gases quentes, de modo que cada partcula fica em contacto com os gases,

adquirindo a sua temperatura em uma fraco de segundo. Os gases saem a cerca de 50

a 70oC (temperatura a que vai entrar a matria prima) e o cru sai do recuperador

entrando no forno a cerca de 800 a 900oC. Com estes pr-aquecedores consegue-se

51

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

recuperar cerca de 82% do calor dos gases de combusto que saem do forno. O

inconveniente deste sistema , como veremos mais frente, o enriquecimento do

clnquer em lcalis e sulfatos (Coutinho, 1988).

Na Figura 5.2 v-se a fotografia de parte do forno e parte da Torre de Ciclones

numa fbrica de produo de cimentos em Portugal.

Figura 5.2 Parte do forno e parte de Torre de Ciclones (Cimpor).

5.4.4 Arrefecimento do clnquer. Moagem

sada do forno o clnquer deve ser arrefecido rapidamente, pois o silicato

triclcico instvel a temperaturas inferiores a 1250oC; h portanto que conservar a sua

estrutura, arrefecendo-o rapidamente desde temperaturas superiores quela at

ambiente.

O silicato biclcico apresenta as formas e ; a forma estvel desde a

temperatura de formao (1200oC) at 675oC. Abaixo desta temperatura o silicato

biclcico transforma-se em , forma em que praticamente inerte. Por isso tambm

necessrio evitar a formao do silicato biclcico , arrefecendo rapidamente o silicato

desde 1200oC at temperatura ambiente.

52

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

H tambm toda a vantagem em evitar que a fase lquida cristalize pois a

reactividade do aluminato de clcio diminui e o xido de magnsio poder cristalizar

em grandes cristais (periclase), o que provoca a instabilidade e a expansibilidade do

volume da pasta de cimento endurecido.

Para efectuar o arrefecimento, h diferentes dispositivos dos quais o mais corrente

o planetrio constitudo por vrios tubos arrefecedores que envolvem o forno. O

clnquer arrefecido pelo ar (comburente) que em contracorrente o atravessa, chegando

quente zona de combusto.

Aps a sada do arrefecedor, a cerca de 125-180oC o clnquer armazenado, terminando

o seu arrefecimento com aspecto negro e duro Figura 5.3, entrando depois nos

moinhos de bolas, onde modo, juntamente com adjuvantes, para facilitar a moagem,

com aditivos gesso (3 a 5%) para lhe regular o tempo de presa, e outros, para lhe

modificar as propriedades como a pozolana, a escria de alto-forno, etc. (Coutinho,

1988; Neville, 1998).

Figura 5.3 Clnquer sada do arrefecedor.

Modernamente, e ainda como resultado da crise energtica e por razes

ambientais, os aditivos podem ser inertes, em proporo tal que no comprometam as

propriedades do cimento (em geral at 10 ou 15%).

A moagem efectua-se em moinho de bolas idntico aos da preparao do cru,

numa operao que consome cerca de 40% da energia total do fabrico do cimento. A

caracterstica que se obtm, a finura, to importante como a composio qumica.

53

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Os elementos finos produzidos por moagem tendem a diminuir muito rapidamente

o rendimento desta operao. O aparecimento de elementos finos, embora desejado,

aumenta a compacidade da mistura do clnquer com as bolas, diminuindo a eficcia

destas. por isso necessrio elimin-los o mais rapidamente possvel, medida que se

vo formando. Para a soluo deste caso h dois tipos de moedura: em circuito aberto e

em circuito fechado (Coutinho, 1988).

Na moagem em circuito aberto o clnquer, juntamente com o gesso, introduzido

no moinho que tem trs compartimentos com bolas de ao de dimetro sucessivamente

menor, desde 60 a 80 mm no primeiro compartimento (em 1/6 do comprimento do

moinho) passando por um compartimento intermdio com bolas de 30 a 50 mm at

dimetros de 15 a 25 mm no ltimo (com metade do comprimento); actualmente, no

ltimo compartimento usam-se corpos moentes cilndricos (cylpebs) em vez de bolas,

com 4 a 8 mm de dimetro (Coutinho, 1988).

Na moagem em circuito fechado, os finos vo sendo extrados do moinho

medida que se vo produzindo. Uma corrente de ar atravessa o moinho, da entrada para

a sada, arrastando as partculas mais finas, para um separador, onde so classificadas:

as finas vo para os silos de armazenamento, e as mais grossas voltam ao moinho

(Coutinho, 1988).

Para ajudar a moagem usam-se adjuvantes que se adicionam ao clnquer durante

esta operao promovendo a disperso das partculas de cimento: 0,01 a 0,1% da massa

do clnquer em aminas ou sais de aminas, poliois, linhossulfitos ou cidos orgnicos

fracos que no so decompostos s temperaturas de moagem. Estes adjuvantes

diminuem o consumo de energia de 10% a 15% e no tm qualquer aco sobre a

qualidade do cimento. Evitam o revestimento das bolas, das paredes do moinho e a

formao de agregados de partculas grossas com finas, aumentando o rendimento do

separador de fluxo de ar (Coutinho, 1988).

Dos moinhos de bolas, o cimento passa para grandes silos, onde homogeneizado

e da distribudo, a granel ou em sacos (Coutinho, 1988).

A Figura 5.4 - representa o diagrama de produo (via seca) numa central

moderna.

54

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Figura 5.4 Produo de cimento (via seca) (Cimpor)

55

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

5.5 Principais componentes do cru e do clnquer Portland

5.5.1 Consideraes gerais

Os componentes da matria prima sujeitos aco da temperatura vo sofrendo

uma srie de reaces qumicas e vo-se transformando em compostos diversos como

esquematizado no diagrama da Figura 5.5 (Jackson, 1998).

CaCO3

CALCRIO

slica SiO2

Al2O3 H2O

xidos de ferro

Fe2O3

ARGILA

Figura 5.5 Esquema das transformaes sofridas pelo cru at se transformar em clnquer (Jackson,

1998).

5.5.2 Componentes da matria prima

Neste diagrama tem-se esquerda a composio da matria prima obtida pela

mistura devidamente doseada de calcrio e argila que compreende:

Calcite

Slica

Minerais de argila

xidos de ferro

CaCO3

SiO2

SiO2 Al2O3 H2O

Fe2O3

A composio da matria prima deve ser tal que depois de perder a gua e o

dixido de carbono devido elevada temperatura atingida no forno, tenha uma

composio qumica dentro dos limites seguintes:

CaO

SiO2

- 60 a 67%

- 17 a 25%

56

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Al2O3

Fe2O3

3 a 8%

0.5 a 6%

Alm destes componentes principais, a matria-prima contm ainda metais

alcalinos, magnsio, magnsio, titnio, fsforo e, eventualmente, sulfatos:

MgO

K2O e Na2O SO3

-

0.5 a 4%

0.3 a 1.2%

2 3.5%

(Coutinho, 1988 ; Neville, 1995 ; Jackson, 1998).

5.5.3 Notao abreviada

Note-se que costume na Qumica do cimento, considerar a notao abreviada

seguinte:

CaO

SiO2

Al2O3

Fe2O3

C

S

A

F

No que respeita ao cimento hidratado so usados tambm os seguintes smbolos:

H 2O - H

SO3 - S

5.5.4 Mdulos

Com o fim de obter produtos com a necessria regularidade de composio e

portanto de propriedades, preciso que entre estes simples xidos elementares existam

certas relaes antes da cozedura, denominadas mdulos (Nota 1), dos quais o

hidrulico foi pela primeira vez definido por Vicat:

Mdulo hidrulico (VICAT)

CaO

de 1,7 a 2,3

SiO 2 + Al 2 O 3 + Fe 2 O 3

Depois deste, outros se tm calculado, e hoje costume considerar mais os

seguintes:

Mdulo silcico

SiO 2

de 2 a 3

Al 2 O 3 + Fe 2 O 3

Quanto mais baixo for este mdulo mais baixo ser a temperatura de

clinquerizao, pois Al2 O3 e Fe2 O3 so fundentes.

57

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Mdulo alumino-frrico ou de fundentes

Al 2 O 3

de 1,5 a 2,5

Fe 2 O 3

Grau de saturao em clcio

CaO

de 0,90 a 0,98

2,8 SiO 2 + 1,18 Al 2 O 3 + 0,65 Fe 2 O 3

Este ltimo mdulo representa a relao entre o xido de clcio total e o que

susceptvel de se combinar com slica, alumina e ferro para dar os componentes

indicados mais adiante.

alumina e aos xidos de ferro chamam-se fundentes, pois os compostos em

que intervm fundem temperatura mais elevada (denominada temperatura de

clinquerizao) ajudando assim melhor combinao de todos os intervenientes nas

reaces em que se formam os componentes do cimento.

O Mdulo de fundentes particularmente importante na obteno de cimentos

com resistncia qumica melhorada e calor de hidratao baixo. Para este efeito

necessrio que no se forme aluminato triclcico (Al2O3. 3CaO) o que acontece quando

o nmero de molculas de sesquixido de ferro igual ou maior do que o nmero de

molculas de xido de alumnio (Coutinho, 1988).

Al 2 O 3

0,64

Fe 2 O 3

Se os mdulos no respeitarem os limites apresentados, necessrio fazer

correces matria prima depois de moda e antes de entrar para os silos alimentadores

do forno. Como foi dito anteriormente, (3.4.2) a matria prima depois de moda,

sujeita a anlise qumica automtica por raios X. Esta informao automaticamente

processada pelo sistema informtico instalado e as correces a fazer, isto , as

quantidades necessrias de calcrio, slica, ferro e/ou alumina so adicionadas

automaticamente a partir dos silos respectivos.

Nota 1: Nas frmulas dos mdulos, os smbolos referem-se s percentagens dos xidos na

totalidade do cimento e no aos seus pesos moleculares.

58

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

5.5.5 Componentes principais do clnquer

As reaces qumicas que ocorrem pela aco da temperatura, a partir da matria

prima constituda principalmente por cal, slica, alumina e xidos de ferro levam

formao dos componentes principais do clnquer Portland, os quais cristalizam em

elementos mais ou menos individualizados, enumerados a seguir, com indicao da

percentagem em que normalmente ocorrem nos cimentos Portland:

Silicato triclcico

Silicato biclcico

Aluminato triclcico

Aluminoferrato tetraclcico

3CaO.SiO2

2CaO.SiO2

3CaO.Al2O3

4CaO.Al2O3.Fe2O3

(de 20 a 65%)

(de 10 a 55%)

(de 0 a 15%)

(de 5 a 15%)

C3S (alite)

C2S (belite)

C3A(aparece c/ mat. vtrea)

C4AF (celite)

Esquematicamente podem-se resumir assim as transformaes sofridas pelas

matrias primas pela aco da temperatura at obteno do clnquer:

At 100oC evapora-se a gua livre, secando a mistura de calcrio e argila.

At 450oC sai a gua adsorvida nos componentes da matria prima.

At 700oC d-se a activao dos silicatos por desidratao e alteraes na rede

cristalina.

De 700 a 900oC d-se a decomposio dos carbonatos de clcio (e de magnsio)

com a formao de xido de clcio (e de magnsio).

Comea a combinao da alumina, xidos de ferro e slica activada com o xido

de clcio. Inicia-se a formao de belite (silicato biclcicoslica+cal) e a formao de

aluminato de clcio 12CaO.7Al2O3 (C12A7alumina+cal) e aluminoferrato biclcico

(C2AF).

De 900 a 1200oC prossegue em pleno a formao de belite (silicato biclcico),

comea-se a formar o aluminato triclcico (C3A) e o aluminoferrato tetraclcico (C4AF).

De facto, a cerca de 1200oC a maior parte do aluminato triclcico e aluminoferrato

tetraclcico est constitudo e o teor de silicato biclcico (belite) atinge o mximo.

A 1260oC principia o aparecimento da fase lquida, constituda pela combinao

de parte de xido de clcio com os xidos de alumnio e de ferro, a qual promove a

constituio do silicato triclcico (alite), a partir do silicato biclcico (belite) j formado.

Mas parte do silicato biclcico subsiste pois este no se pode transformar em triclcico

sem que haja ainda algum xido de clcio livre. Ver-se- que este xido de clcio (livre)

pode ser nocivo porque a sua hidratao se d com expanso, a qual se pode tornar

perigosa quando o seu teor exceda 2% e se encontre cristalizado (Coutinho, 1988).

59

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Durante o arrefecimento a fase fundida no deve cristalizar. Se o arrefecimento

for lento o C3A cristaliza e o xido de magnsio poder formar grandes cristais. No

diagrama da Figura 23 no est representado o que se passa com os sulfatos alcalinos,

que se individualizam durante o processo de arrefecimento (Jackson, 1998; Coutinho,

1988).

Na realidade os componentes do clnquer do cimento no so to simples como

indicado anteriormente pois no aparecem puros: a sua rede cristalina contm outros

metais, como os alcalinos, o ferro, o magnsio, etc. De facto, na sua estrutura, h

tomos de clcio que so substitudos por magnsio e pelos metais alcalinos, tomos de

silcio e de alumnio que so substitudos por tomos de ferro, etc. Existem no clnquer

xidos livres e outros componentes em soluo slida com estes e tudo isto cria

influncias recprocas muito importantes na composio e estrutura de tais componentes

(Coutinho, 1988).

Le Chtelier foi dos primeiros a reconhecer que a anlise qumica do clnquer

pouco diria sobre a natureza dos componentes formados durante a fuso e a sua

cristalizao subsequente. Em 1882, observando ao microscpio, por transparncia,

seces delgadas do clnquer, descreveu os principais cristais que o compem, bem

como a massa vtrea istropa que os rodeava e cerca de quinze anos depois o sueco

Trnebohm sem conhecer o trabalho de Le Chtelier, descrevia os mesmos minerais,

tendo designado os principais por alite, belite e celite.

A alite essencialmente constituda pelo silicato triclcico com diferentes

tomos estranhos, como o Mg, Al, Fe. Os cristais de alite so poligonais, de estrutura

rombodrica, rectangulares ou hexagonais, com dimenses de 10 a 50 m.

A belite constituda essencialmente por silicato biclcico , com tomos

estranhos, como o potssio, o fsforo, o brio, etc. Os cristais apresentam maclas lisas

ou estriadas; a sua dimenso da ordem de 30 m. Os gros no tm forma cristalina

definida, so arredondados, amarelados, mais ou menos escuros.

A celite, que ocorre entre os cristais de alite e belite, reconhece-se pela sua cor

amarelo-alaranjada, constituda por solues slidas entre um ferrato biclcico e um

aluminato biclcico e na qual o aluminoferrato tetraclcico (C4AF) um ponto de

especial importncia. A esta soluo slida chama-se fase ferrtica (Coutinho, 1988). O

contedo mdio de celite nos cimentos Portland cerca de 8% e a celite (contm

60

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

ferro) que responsvel pela sua cor cinzenta pelo que o cimento branco no contm

celite (Soroka, 1993).

Existe tambm, entre outros, um material sem cor, como o vidro e que tambm

aparece como material de enchimento entre os gros de alite e de belite, constitudo por

aluminatos aluminato triclcico(C3A) e por uma massa vtrea (Coutinho, 1988).

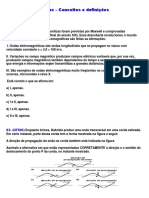

Figura 5.6 (Glasser, 1998) Estrutura de um

clnquer

Portland

relativamente

comum

observado ao microscpio ptico:

alite (silicato triclcio) cristais amarelados, de

forma aproximadamente hexagonal.

belite (essencialmente silicato biclcico) cristais

mais escuros, arredondados.

A fase intersticial (celite, massa vtrea etc.) a

temperaturas elevadas era material fundido

encontrando-se agora cristalizado numa mistura

de solues slidas entre ferrato de clcio e

aluminato de clcio, que inclui o aluminoferrato

tetraclcico (C4AF). (As manchas irregulares so

resina de preparao para observao)(Coutinho,

1988; Glasser 1998).

Figura 5.7 Estrutura de um clnquer Portland

idntico ao anterior:

alite cristais escuros azulados (com incluses

de belite)

belite cristais arredondados, muitos em forma

de maclas (Glasser, 1998).

Figura 5.8 Aspecto esquemtico dos principais

componentes do clnquer de cimento Portland:

cristais poligonais de alite com pequenas

incluses de belite, cristais arredondados de

belite com estriao caracterstica, e fase

intersticial de aluminato, ferrite e massa vtrea

(Coutinho, 1988).

61

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

As propriedades do cimento so dominadas pela natureza da estrutura do

clnquer, a qual se pode dizer que varia de cimento para cimento devido s diferenas

nas matrias-primas e no modo de fabrico.

Com efeito, importante voltar a assinalar que a formao do clnquer resulta de

reaces no estado semi-slido: apenas cerca de 20% da matria-prima funde, e os

outros 80% reagem no estado slido. Por isso, enquanto os materiais obtidos

inteiramente por fuso, como o ferro fundido, o ao, etc., no so influenciados pelo seu

antigo estado, o mesmo no acontece com o clnquer, pois, porque no passou

totalmente pelo estado fludo, a cristalizao e sobretudo os defeitos da cristalizao so

influenciados pela constituio cristalogrfica do calcrio e da argila primitivos.

Portanto os clnqueres, mesmo com composies qumicas idnticas, podem ter

caractersticas diferentes, segundo a natureza do material na pedreira de origem.

Acresce ainda que factores como a histria trmica do clnquer (tanto dentro do

forno como durante o arrefecimento), as dimenses e forma das partculas que

compem o cru, as variaes acidentais da composio qumica do cru tanto devidas a

erros acidentais da dosagem como da natureza e concentrao de impurezas tais como

magnsio, compostos de flor, fosfatos, xidos de chumbo e zinco, lcalis e sulfuretos

contribuem para alterar a estrutura do clnquer. Daqui resulta a enorme variabilidade

nas propriedades do cimento que no pode ser explicada apenas pela anlise qumica

(Coutinho, 1988).

5.5.6 Clculo dos componentes principais do cimento Portland

Viu-se portanto que a matria prima submetida a temperaturas de

clinquerizao, transformada em quatros tipos diferentes de compostos clcicos (C3S,

C2S, C3A e C4AF) que se encontram, quelas temperaturas num estado de equilbrio

qumico. Ora, o arrefecimento vai afectar o grau de cristalizao daqueles compostos e a

quantidade de matria amorfa resultante e portanto o produto arrefecido ter uma

composio qumica diferente. De qualquer modo para simplificar, internacionalmente

aceite considerar que o clnquer arrefecido corresponde composio de um estado de

equilbrio total entre os componentes cristalizados como se se mantivessem quelas

temperaturas elevadas. Alis esta converso que permite determinar a designada por

62

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

composio potencial ou composio de Bogue de um cimento a partir das

quantidades de xidos determinados por anlise qumica (Neville, 1995).

O mtodo proposto por Bogue, hoje universalmente aceite como primeira

aproximao atravs da norma americana ASTM C 150, pois presta muito bons servios

para rpidas apreciaes da qualidade do cimento, consiste, em resumo, no seguinte:

Parte-se da anlise qumica do cimento, em xidos elementares, tal como

fornecida directamente pelos mtodos analticos usuais. Note-se todavia que na anlise

deve figurar a determinao do xido de clcio livre, o qual se deve subtrair do xido de

clcio total determinado, de modo a obter a parte deste xido que est combinada.

percentagem de slica deve tambm subtrair-se o chamado resduo insolvel, quase

exclusivamente constitudo por slica no estado livre, no combinada.

A anlise qumica fornece as percentagens dos seguintes xidos elementares:

CaO combinado,

SiO2 combinado,

Al2O3,

Fe2O3,

MgO,

CaO livre,

SO3,

e ainda, eventualmente, TiO2, Na2O e K2O (Coutinho, 1988).

A anlise qumica dos cimento ter de ser conduzida de acordo com a norma

NP EN 196-2 (1996): Mtodos de ensaios de cimentos. Parte 2: Anlise

qumica dos cimentos.

Com as percentagens dos xidos elementares e utilizando as frmulas seguintes

calcula-se ento a composio potencial ou de Bogue:

C3S = 4.07 (CaO) 7.60(SiO2) 6.72(Al2O3) 1.43(Fe2O3) 2.85(SO3)

C2S = 2.87(SiO2) 0.75(3CaO . SiO2)

C3A = 2.65(Al2O3) 1.69(Fe2O3)

C4AF = 3.04(Fe2O3)

No Quadro 5.1 apresentam-se a composio em xidos de um cimento Portland

habitual (anos sessenta), e a respectiva composio potencial ou de Bogue (Neville,

1995).

63

Cincia de Materiais 1 Parte

Documento Provisrio-2002

Joana de Sousa Coutinho

Quadro 5.1 Composio em xidos, resultante de anlise qumica e respectiva composio de Bogue

(Neville, 1995)

Composio em xidos

CaO (combinado)

SiO2 (combinado)

Al2O3

Fe2O3

MgO

SO3

K2 O

Na2O

Outros

Perda ao fogo

Resduo insolvel

63

20

6

3

1.5

2

1

Composio potencial

(Bogue)

C3A

C3S

C2S

C4AF

Compostos secundrios

%

10.8

54.1

16.6

9.1

_

1

2

0.5

Chama-se composio assim calculada potencial, porque neste clculo se

supe que no s todo o clnquer est cristalizado como j referido, no ficando nele

nenhum material vtreo aps o arrefecimento, mas tambm que os compostos formados

so puros, sem incluso de tomos estranhos. Nenhuma destas hipteses correcta, pois

a experincia mostra que h sempre ma certa quantidade de massa vtrea no clnquer,

que os componentes principais no so puros e que o composto ternrio frrico tem uma

composio geralmente distinta da do aluminoferrato tetraclcico (Coutinho, 1988).

Hoje existem vrios mtodos para determinar a composio de cimento Portland

tais como mtodos de difraco de raio X, microscopia ptica, microscopia electrnica

de varrimento, dissoluo selectiva, anlise termo-gravimtrica, o mtodo de Bogue

aperfeioado (ver Leas Chemistry of Cement and Concrete, pg 197).

De qualquer forma importante ter sempre presente que as propriedades de um

cimento dependem no s da composio da matria prima, como tambm das

condies de cozedura e de arrefecimento.

5.6 HIDRATAO

O clnquer depois de arrefecido ento modo com uma pequena percentagem

de gesso e este produto que se designa por cimento e que em contacto com a gua d

origem a um novo sistema de compostos hidratados estveis que cristalizam com hbito

acicular, emaranhando-se e colando-se uns aos outros, conferindo ao conjunto uma

resistncia elevada.

64

Você também pode gostar

- Aula MadeiraDocumento51 páginasAula MadeiraPODAZZAinda não há avaliações

- Trabalho À QuenteDocumento64 páginasTrabalho À QuenteCathy Smith100% (5)

- Manual de Projetos MecânicosDocumento58 páginasManual de Projetos MecânicosPhilippeKaltz100% (2)

- Climatização - ExerciciosDocumento21 páginasClimatização - ExerciciosRicardo Messias100% (1)

- TABELA DE CONVERSÃO DE MEDIDAS e TRIGONOMETRIADocumento10 páginasTABELA DE CONVERSÃO DE MEDIDAS e TRIGONOMETRIARicardoTeixeiraAinda não há avaliações

- Refrigeracao IndustrialDocumento62 páginasRefrigeracao IndustrialrafaelhsAinda não há avaliações

- Fluido CompletaçãoDocumento22 páginasFluido CompletaçãoRoberto Melo Rodrigues JuniorAinda não há avaliações

- Identificar pontos no plano cartesianoDocumento10 páginasIdentificar pontos no plano cartesianowagner100% (2)

- Aplicação da amônia na refrigeração industrialDocumento33 páginasAplicação da amônia na refrigeração industrialEzsilvasilva SilvaAinda não há avaliações

- Aplicação da amônia na refrigeração industrialDocumento33 páginasAplicação da amônia na refrigeração industrialEzsilvasilva SilvaAinda não há avaliações

- Relatorio 1 OpticaDocumento7 páginasRelatorio 1 OpticaFelipe FerreiraAinda não há avaliações

- Espumas FlexiveisDocumento48 páginasEspumas FlexiveisSilvia100% (2)

- Exp4 - Redução Da CicloexanonaDocumento36 páginasExp4 - Redução Da Cicloexanonawalas joão100% (1)

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- 02 Manual de Seleção e Aplicação de BombasDocumento214 páginas02 Manual de Seleção e Aplicação de Bombassandromartins5Ainda não há avaliações

- ISEL Gestão da Qualidade e Avaliação de ProjetosDocumento92 páginasISEL Gestão da Qualidade e Avaliação de ProjetoscarlosloucaoAinda não há avaliações

- Apresentação Ante Projeto MecânicoDocumento14 páginasApresentação Ante Projeto MecânicocarlosloucaoAinda não há avaliações

- Gestão Da QualidadeDocumento27 páginasGestão Da QualidadeTiago SilvaAinda não há avaliações

- O Abc Da ISO 9001Documento2 páginasO Abc Da ISO 9001carlosloucaoAinda não há avaliações

- Tradução MIL P 17639F PDFDocumento13 páginasTradução MIL P 17639F PDFcarlosloucaoAinda não há avaliações

- Dissertacao Carlos Eduardo Valentim RevisadaDocumento104 páginasDissertacao Carlos Eduardo Valentim RevisadacarlosloucaoAinda não há avaliações

- Gestao Da Qualidade TotalDocumento47 páginasGestao Da Qualidade TotalcarlosloucaoAinda não há avaliações

- EG Guia Lab Trab 1 Rev 01Documento4 páginasEG Guia Lab Trab 1 Rev 01carlosloucaoAinda não há avaliações

- Controle de caldeiras elétricas e a vaporDocumento6 páginasControle de caldeiras elétricas e a vaporcrista89100% (1)

- Inversor de Frequência 07042012Documento19 páginasInversor de Frequência 07042012Alessandro Sena MoraesAinda não há avaliações

- Hidraulica e Pneumatic A MTDocumento55 páginasHidraulica e Pneumatic A MTvinicius.camattaAinda não há avaliações

- Apêndice A tabelas propriedades gases líquidosDocumento36 páginasApêndice A tabelas propriedades gases líquidosEduardo Luis SouzaAinda não há avaliações

- Disser Ta CaoDocumento230 páginasDisser Ta CaocarlosloucaoAinda não há avaliações

- Esquema em Simbologia ISO - Grupo 7N PDFDocumento1 páginaEsquema em Simbologia ISO - Grupo 7N PDFcarlosloucaoAinda não há avaliações

- Modulo1 Sist PneumaticosDocumento22 páginasModulo1 Sist PneumaticoscarlosloucaoAinda não há avaliações

- Apostila de Circuitos Elétricos IDocumento133 páginasApostila de Circuitos Elétricos IValter Sousa100% (2)

- Modulo1 Sist PneumaticosDocumento22 páginasModulo1 Sist PneumaticoscarlosloucaoAinda não há avaliações

- Intro Infest atDocumento48 páginasIntro Infest atJorge CarneiroAinda não há avaliações

- Relatório Dos Trabalhos Da Unidade Curricular Automação de Processos IndustriaisDocumento20 páginasRelatório Dos Trabalhos Da Unidade Curricular Automação de Processos IndustriaiscarlosloucaoAinda não há avaliações

- Hidraulica e Pneumatic A MTDocumento55 páginasHidraulica e Pneumatic A MTvinicius.camattaAinda não há avaliações

- RELATÓRIODocumento18 páginasRELATÓRIOcarlosloucaoAinda não há avaliações

- Eficiencia Energetica Na Industria - WILODocumento20 páginasEficiencia Energetica Na Industria - WILOGallardo123Ainda não há avaliações

- Lista 3 Lei de CoulombDocumento7 páginasLista 3 Lei de CoulombjoaoAinda não há avaliações

- Minhas férias viram redaçãoDocumento7 páginasMinhas férias viram redaçãoMichele Macedo da CruzAinda não há avaliações

- Solução tampão e pH de saisDocumento11 páginasSolução tampão e pH de saisVanessa NovaisAinda não há avaliações

- Dinâmica de sistemas mecânicos em rotaçãoDocumento9 páginasDinâmica de sistemas mecânicos em rotaçãoRafaelSilvaChicoliAinda não há avaliações

- Prova 2Documento2 páginasProva 2Kelman Dias Dos SantosAinda não há avaliações

- Ondas-Exercícios Com ResoluçãoDocumento32 páginasOndas-Exercícios Com ResoluçãoTurbante OliveiraAinda não há avaliações

- Integral SuperficieDocumento51 páginasIntegral SuperficieKatson ArevolaAinda não há avaliações

- Resultado teste Cálculo VetorialDocumento4 páginasResultado teste Cálculo VetorialKlayton MartinsAinda não há avaliações

- O Que É Um Sensor UltrassônicoDocumento5 páginasO Que É Um Sensor UltrassônicoLeonardo Odilon PereiraAinda não há avaliações

- Ficha F12 Nâº1Documento6 páginasFicha F12 Nâº1Francisco Costa100% (2)

- Mass Balance of Alf3Documento68 páginasMass Balance of Alf3emerson JanfarAinda não há avaliações

- Noções de projeção geométricaDocumento15 páginasNoções de projeção geométricaIzaura MariaAinda não há avaliações

- Procedimento Recarga de BateriasDocumento5 páginasProcedimento Recarga de BateriasleaokamikazeAinda não há avaliações

- Conduletes Alumínio Dimensões TabelasDocumento17 páginasConduletes Alumínio Dimensões TabelasTelmo MachadoAinda não há avaliações

- Distribuição de Energia Elétrica nas Zonas SuburbanasDocumento11 páginasDistribuição de Energia Elétrica nas Zonas SuburbanasEctiandroh Filipeh100% (1)

- Radio de Cristal de GermanioDocumento5 páginasRadio de Cristal de GermanioSilasAinda não há avaliações

- Norma técnica para fornecimento de energia elétricaDocumento2 páginasNorma técnica para fornecimento de energia elétricaPaulo Roberto SouzaAinda não há avaliações

- Iluminacao SombreamentoDocumento15 páginasIluminacao Sombreamentoesa-estagiosAinda não há avaliações

- Revisão Termodinâmica Fases EquilíbrioDocumento6 páginasRevisão Termodinâmica Fases EquilíbriomarianapeixAinda não há avaliações

- Portico Com 2 Pavimento - Modelado Como " Shear Building": FlexãoDocumento23 páginasPortico Com 2 Pavimento - Modelado Como " Shear Building": FlexãoMaria Da Paz RodriguesAinda não há avaliações

- Freios: tipos e funcionamentoDocumento2 páginasFreios: tipos e funcionamentoJoão LucasAinda não há avaliações

- Diagramas de Equilíbrio Eutético e EutetóideDocumento20 páginasDiagramas de Equilíbrio Eutético e EutetóideMatheus MartinsAinda não há avaliações