Escolar Documentos

Profissional Documentos

Cultura Documentos

DFA Diseño para El Montaje: Contenido

Enviado por

Rosa Veronica Goyzueta ContrerasTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

DFA Diseño para El Montaje: Contenido

Enviado por

Rosa Veronica Goyzueta ContrerasDireitos autorais:

Formatos disponíveis

DFA

Diseo para el montaje

De Wikipedia, la enciclopedia libre

Diseo para el montaje (DFA) es un proceso mediante el cual los productos se han

diseado con la facilidad de montaje en mente. Si un producto contiene menos piezas que

se necesita menos tiempo para montar, reduciendo as los costes de montaje. Adems, si las

partes estn provistos de caractersticas que hacen que sea ms fcil de comprender, mover,

orientar e insertarlos, esto tambin reducir el tiempo de montaje y costes de montaje. La

reduccin del nmero de piezas en un conjunto tiene el beneficio aadido de reducir en

general el costo total de partes en el conjunto. Esto es por lo general cuando se producen

asamblea los principales beneficios de costo de la aplicacin de diseo para.

Contenido

1 enfoques del diseo para el montaje

2 Ejecucin

3 Ejemplos notables de diseo para el montaje

4 Vase tambin

5 Notas

6 Ms informacin

7 Enlaces externos

Aproximaciones a disear para el montaje

Diseo para el montaje puede tomar diferentes formas. En la dcada de 1960 y de 70

diversas normas y recomendaciones fueron propuestas con el fin de ayudar a los

diseadores consideran problemas de montaje durante el proceso de diseo. Muchas de

estas normas y recomendaciones fueron presentados junto con ejemplos prcticos que

muestran cmo podra mejorarse la dificultad de montaje. Sin embargo, no fue hasta la

dcada de 1970 que se desarrollaron mtodos de evaluacin numricos para permitir el

diseo de estudios de montaje que se llevarn a cabo en los diseos existentes y propuestas.

El primer mtodo de evaluacin se desarroll en Hitachi y fue llamado el Mtodo de

Evaluacin de la Asamblea (AEM). [1] Este mtodo se basa en el principio de "una

propuesta de una parte." Para movimientos ms complicados, un estndar de punto de

prdida se usa y la facilidad de montaje del conjunto del producto se evalu restando

puntos perdidos. El mtodo fue desarrollado originalmente con el fin de evaluar las

asambleas para la facilidad de montaje automtico.

A partir de 1977, Geoff Boothroyd, apoyado por una beca de la NSF en la Universidad de

Massachusetts Amherst , desarroll el diseo para el mtodo de Asamblea (DFA), que

podra ser utilizado para estimar el tiempo de montaje manual de un producto y el coste del

montaje del producto en una mquina de montaje automtico. [2] Reconociendo que el

factor ms importante en la reduccin de los costes de montaje fue la minimizacin del

nmero de partes separadas en un producto, introdujo tres criterios simples que podran

utilizarse para determinar tericamente si alguna de las partes en el producto podra

eliminarse o combinarse con otras partes. Estos criterios, junto con las tablas relativas

tiempo de montaje a diversos factores que influyen en el diseo de agarre parte, la

orientacin y la insercin, se podran utilizar para estimar el tiempo total de montaje y en

evaluar la calidad de un diseo de producto a partir de un punto de vista de ensamblaje.

Para el montaje automtico, tablas de factores podran ser utilizados para estimar el costo

de la alimentacin automtica y de orientacin y la insercin automtica de las partes en

una mquina de montaje.

En las dcadas de 1980 y de 90 variaciones de los mtodos de AEM y DFA se han

propuesto, a saber: el mtodo de GE Hitachi que se basa en la AEM y DFA; el mtodo de

Lucas, la Westinghouse mtodo y varios otros que se basa en el mtodo original DFA.

Todos los mtodos son ahora conocidos como el diseo de mtodos de montaje.

Implementacin

La mayora de los productos son ensamblados manualmente y el mtodo original DFA para

montaje manual es el mtodo ms utilizado y ha tenido el mayor impacto industrial en todo

el mundo.

El mtodo DFA, al igual que el mtodo de AEM, se hizo originalmente disponible en forma

de un manual en el que el usuario podra introducir datos en las hojas de trabajo para

obtener una calificacin para la facilidad de montaje de un producto. A partir de 1981,

Geoffrey Boothroyd y Dewhurst Peter desarrollaron una versin computarizada del mtodo

DFA que permiti su aplicacin en una amplia gama de empresas. Para este trabajo se

presentaron con muchos premios, incluyendo la Medalla Nacional de Tecnologa . Hay

muchos ejemplos publicados de ahorros significativos obtenidos mediante la aplicacin de

DFA. Por ejemplo en 1981, Sidney Liebson, gerente de ingeniera de fabricacin de Xerox ,

estima que su compaa ahorrar cientos de millones de dlares a travs de la aplicacin de

la DFA. [3] En 1988, Ford Motor Company le atribuye el software con un ahorro global se

acerca $ 1000 millones . [4] En muchas empresas DFA es un requisito empresarial y

software DFA continuamente est siendo adoptado por las empresas que tratan de obtener

un mayor control sobre sus costes de fabricacin.

Ejemplos notables de diseo para el montaje

Dos notables ejemplos de buen diseo para el montaje son los Sony Walkman y el Swatch

reloj. Ambos fueron diseados para el montaje totalmente automatizado. La lnea Walkman

fue diseado para "montaje vertical", en el que las piezas se insertan en recta hacia abajo

slo se mueve. El sistema de montaje de SMART Sony, que se utiliza para ensamblar

productos de tipo Walkman, es un robtico sistema para el montaje de pequeos

dispositivos diseados para el montaje vertical.

El IBM Proprinter utiliz un diseo de montaje automatizado (DFAA) reglas. Estas

reglas DFAA ayudar a disear un producto que se puede montar de forma automtica por

robots, pero son tiles incluso con productos ensamblados por el montaje manual. [5]

Diseo para la fabricacion y el montaje

Sin descripcin

de juan pablo Espinosa castro el 22 de Octubre de 2012 382

Comentarios (0)

Entra para agregar tu comentario.

Informar sobre uso indebido

Transcripcin de Diseo para la fabricacion y el montaje

Diseo para la fabricacion y el montaje

El Diseo para la Fabricacin y el Montaje (DFMA) es un enfoque de la Ingeniera

Concurrente orientado hacia la fabricacin y montaje.Consiste en un conjunto de tcnicas y

metodologas para la mejora del diseo (o rediseo) de un producto que, respetando sus

funciones esenciales, tiene por objetivo mejorar los aspectos de fabricabilidad,

montabilidad y costes. Algunos de sus objetivos especficos ms significativos son:

* Facilitar las operaciones de fabricacin y montaje * Disminuir los costes de fabricacin y

montaje

* Disminuir las inversiones y los costes de utillajes * Optimizar el uso de las herramientas y

equipos de fabricacin y montaje

* Disminuir los costes de gestin

* Aumentar la flexibilidad de la fabricacin

* Aumentar la configurabilidad de los productos

* Disminuir el tiempo de introduccin en el mercado * Disminuir los almacenajes

intermedios, de expedicin y la ocupacin de espacios en general. Ingeniera Concurrente a

Ingeniera Concurrente es una nueva forma de concebir la ingeniera de diseo y desarrollo

de productos y servicios de forma global e integrada. (DFA Design for assembly) Disear o

redisear el producto tomando como objetivo la facilidad y la calidad del montaje y, en

definitiva, la reduccin de costos (sin olvidar el punto de vista funcional, finalidad principal

del producto). Diseo para el montaje Las principales recomendaciones para el diseo de

un nuevo producto (o rediseo de un producto existente) en relacin al montaje, son:

1. Estructurar en mdulos

2. Disminuir la complejidad

3. Establecer un elemento de base

4. Limitar las direcciones de montaje

5. Facilitar la composicin

6. Simplificar las uniones El papel del DFA en la simplificacin de productos 1. Estructurar

en mdulos

Consiste en agrupar las distintas funciones que debe cumplir un producto, o las distintas

secuencias de su fabricacin, en mdulos conectados por interfaces mecnicas, de flujo de

materiales, flujo de energa, y de flujo de seales claramente definidas.

2. Disminuir la complejidad

Se basa en reducir por una parte, el nmero y variedad de la piezas que conforman al

producto; y por otra, las interfaces mecnicas y flujo de material de estacin a estacin. 3.

Establecer un elemento de base

La asignacin del ttulo elemento base a una de las piezas facilita manejar una referencia

con cual manejar los dems componentes. Regularmente esto ayuda a fortalecer las uniones

y la estructura del producto.

4. Limitar las direcciones de montaje

Se trata de reducir si es posible a una sola las direcciones dl recorrido del producto durante

el montaje. Tener cambios de direccin e inclusive un doble sentido sobre la lnea de

montaje representa una manipulacin improductiva que en la automatizacin se transforma

a dificultad de operacin y encarecimiento del equipo. 5. Facilitar la composicin

Recae en la orientacin de las piezas y el establecimiento de simetras que faciliten el

manejo durante el montaje. Esto ayuda a disminuir los tiempos de orientacin y

manipulacin de las piezas al igual que el cuidado en sus dimensiones y grosores. 6.

Simplificar las uniones

Se dice que las uniones y conexiones entre las piezas representan un gran aspecto dentro de

los tiempos y costos del montaje, adems de afectar al producto en mltiples aspectos

(resistencia, puntos estructurales dbiles, mala esttica, etc.) Dentro del DFA se utilizan una

serie de datos con los tiempos de manipulacin e insercin con base en las dimensiones y

simetras de las piezas as como de los mtodos de fijacin completos. Despus de plasmar

estas mediciones se agregan penalizaciones que representan las dificultades que se puedan

sucintar durante el montaje. Sistema de tiempo estndar para el DFA Diferenciar

Tiempos variables y constantes

Tiempos de operacin y manipulacin

Datos

Cronometrados o predeterminados (software)

Bases de datos como:

MOST y WOCOM Las propuestas para eliminar los pasos de un proceso de fabricacin y

montaje deben ser analizadas para documentarse para el proceso del DFA.

La cantidad mnima de piezas puede emplearse para determinar un ndice DFA que incluya

no solo la evacuacin de posibles redundancias de cantidad de piezas, sino tambin las

dificultades de montaje del diseo que se analiza. ndice de DFA Esto se define como:

I

ndice del DFA = (Nm tm)/ta X 100

Donde Nm = cantidad mnima terica de piezas

Tm = tiempo mnimo de montaje por pieza

Ta = tiempo total estimado de montaje

El estudio de un caso de DFA, es la evaluacin cualitativa del proceso al que se diseo o

rediseo, para esto normalmente se realiza la comparacin de los tiempos estndar de

montaje nicamente como un indicador de mejora. La evaluacin recae principalmente en

los siguientes dos aspectos y sus derivados. Estudios de casos de DFA Manipulacin de

piezas Insercin de piezas Eleccin de

Materiales y Procesos La satisfaccin de cualquier necesidad implica haber pasado por un

proceso de diseo; el proceso de seleccin de materiales constituye un paso crucial para

garantizar la satisfaccin de los clculos previstos en el diseo. Cul es el objetivo de

seleccionar un material? En algunos casos, la seleccin puede estar previamente limitada

por el diseo pero, un diseo se plantea en funcin de una necesidad y no del material . En

la realidad, muchas veces no habr ningn material que cumpla con todos los requisitos, es

frecuente que varios cumplan con las especificaciones.

Es importante tener una lista con la calificacin de las propiedades para asegurarnos de

considerar todos los factores.

De no existir ningn material que cumpla los requisitos, entonces ser necesario redisear

el producto. Sustituir una parte o componentes con materiales diferentes al original.

escoger el material para un nuevo producto.

escoger el material para mejor un diseo.

escoger un material para satisfacer una necesidad planteada Proceso integral de seleccin

de materiales Consiste en escoger el material mas adecuado para una determinada

aplicacin ingenieril, para lo mismo debe hacerse una correcta definicin de la funcin u

objetivo a cumplir, por ejemplo un problema de seleccin de materiales puede ser. Algunos

condicionantes de la produccin tendern a

limitar los materiales que podran utilizarse y, algunos materiales tendern a limitar las

posibilidades de la fabricacin. Por otra parte, los mtodos de fabricacin influyen en las

propiedades de los materiales. Es importante mencionar que no todos los procesos de

fabricacin son compatibles con todos los materiales. As pues el autentico es llegar a una

combinacin de material y proceso de fabricacin. LIMITACIONES Inadecuado proceso

de

seleccin de materiales Al realizar una inadecuada seleccin de un material para

determinado trabajo, puede fallar la parte o componente de manera catastrfica. Por

ejemplo: costos de paradas de plantas no programadas, perdida de materia prima, daos al

ambiente, incluso ocasionar prdidas de vidas humanas, etc. En la ultima decada se ha

producido un cambio total en el proceso de desarrollo de producto.

este cambio inicia a principios de 18980 con 2 desarrollos llevados a cabo durante varios

aos El promero de ellos llevo a la creacion del Design For manufacture research center en

la universidad de Rhode Island.

Las investigaciones en la URI han modificado el proceso que se ha pasado a denominar

DFMA (Design for manufacture and assembly) que va desde tablas y diagramas hasta

software de computacion interactivo utilizado en todo el mundo. A principios de 1980 inicia

la 2a modificacion cuando algunas empresas estadounidenses reconocieron que el diseo

del producto era muy importante como para ser relegado a ingenieros de diseo que

trabajan de forma individual, lo cual condujo a establecer nuevos procedimientos para el

desarrollo de productos, locual fue aceptado gradualmente y se le denomino ingenieria

simultanea o concurrente. La parte mas importante de la ingenieria concurrente es

establecer equipos transfuncionales de desarrollo de productos que cuenten con el

conocimiento y la informacion tecnica necesarios para asegurar que se aborden todos los

requisitos de un nuevo diseo Practica tradicional de diseos

para fabricacion A menudo se aplica la expresion diseo para fabricacion (DFM) a un

proceso que sigue ciertas reglas a fin de facilitar el diseo de piezas diferenciadas para un

proceso eficiente.

el DFM se ha aplicado durante aos y es obvio que esta informacion es muy valiosa para

los diseadores, sin embargo si se sien estas reglas como principio de guia de fabricacion

los resultados generalmente son poco satisfactorios. esto se debe a que la eficiencia de la

fabricacion de cada pieza precisa que la orientacion tienda a la simplicidad de cada pieza.

Nuevo enfoque del diseo para la

fabricacion y el montaje El enfoque alternativo para DFM localizado en las piezas es en

principio centrarse en la estructura de producto y tratar de alcanzar el concenso del equipo

respecto de la estructura de diseo.

el DFA desafia a los equipos de desarrollo de producto a disminuir el tiempo y los costos

necesarios `para montar el producto , sin duda una forma poderosa es mediante la reduccion

de piezas en el producto. DFMA Introducion

Ms presentaciones de juan pablo Espinosa castro

Trade in information technology and U.S....

Untitled Prezi

Tabla Periodica de los Elementos

Presentaciones populares

Mira los ms populares o los ltimos prezis

Você também pode gostar

- Normas de Envasado EtiquetadoDocumento7 páginasNormas de Envasado EtiquetadoRosa Veronica Goyzueta Contreras100% (1)

- Construccion ViolinDocumento28 páginasConstruccion ViolinCarlos Daneri100% (2)

- Carta Balance y Nivel General de ActividadDocumento118 páginasCarta Balance y Nivel General de ActividadMelenca Salvador RafaelAinda não há avaliações

- Apu Estructuras Metalicas VigasDocumento3 páginasApu Estructuras Metalicas VigasJdcad IngenierosAinda não há avaliações

- Scada Con Allen BradleyDocumento25 páginasScada Con Allen BradleyRONI MAURICIO JAYA CAMACHOAinda não há avaliações

- Caso ChaparralDocumento6 páginasCaso ChaparralDiana Maritza Guerrero GarciaAinda não há avaliações

- BIENESDocumento6 páginasBIENESRosa Veronica Goyzueta ContrerasAinda não há avaliações

- BIENESDocumento6 páginasBIENESRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Acces 1Documento4 páginasAcces 1Rosa Veronica Goyzueta ContrerasAinda não há avaliações

- ENCAJEDocumento2 páginasENCAJERosa Veronica Goyzueta ContrerasAinda não há avaliações

- Base de DatosDocumento6 páginasBase de DatosRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Practica de TransporteDocumento3 páginasPractica de TransporteRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Derecho de ComercioDocumento57 páginasDerecho de ComercioRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Documentos MercantilesDocumento19 páginasDocumentos MercantilesRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Hoja Con RayasDocumento1 páginaHoja Con RayasRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Base de DatosDocumento6 páginasBase de DatosRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Tiempo de GanarDocumento12 páginasTiempo de GanarRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Derecho de ComercioDocumento57 páginasDerecho de ComercioRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Adelantos y préstamos bancarios: tipos y conceptos claveDocumento6 páginasAdelantos y préstamos bancarios: tipos y conceptos claveRosa Veronica Goyzueta ContrerasAinda não há avaliações

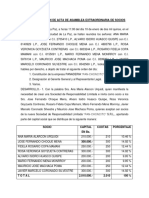

- Acta Asamblea PanaderíaDocumento2 páginasActa Asamblea PanaderíaRosa Veronica Goyzueta ContrerasAinda não há avaliações

- La Cadena de Frío - OjoDocumento3 páginasLa Cadena de Frío - OjojairobarcasAinda não há avaliações

- Panadería Pan-Choncito: objetivos, valores y metasDocumento6 páginasPanadería Pan-Choncito: objetivos, valores y metasRosa Veronica Goyzueta ContrerasAinda não há avaliações

- La GlobalizaciónDocumento6 páginasLa GlobalizaciónRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Cómo saber si se ha roto la cadena del frío en heladosDocumento7 páginasCómo saber si se ha roto la cadena del frío en heladosRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Excel Calculo Plazo de Recuperacion o Pay BackDocumento4 páginasExcel Calculo Plazo de Recuperacion o Pay BackRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Formas de Hacer Una MacroDocumento4 páginasFormas de Hacer Una MacroRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Solicitud de Pasantía 2Documento1 páginaSolicitud de Pasantía 2Rosa Veronica Goyzueta ContrerasAinda não há avaliações

- Ella Habla El ActuaDocumento7 páginasElla Habla El ActuaRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Clase 6Documento2 páginasClase 6Rosa Veronica Goyzueta ContrerasAinda não há avaliações

- Linealizacion Tendencias PolinomialesDocumento5 páginasLinealizacion Tendencias PolinomialesRosa Veronica Goyzueta ContrerasAinda não há avaliações

- Detalle de Gastos DeduciblesDocumento3 páginasDetalle de Gastos DeduciblesSebastian100% (1)

- Lista de Precios Por Mayor - PedroDocumento1 páginaLista de Precios Por Mayor - PedroRosa Veronica Goyzueta ContrerasAinda não há avaliações

- DIRECTRICES - 2018 - WEB Formulacion Presupuestaria Como Se Inscriben Los Proyectos PDFDocumento145 páginasDIRECTRICES - 2018 - WEB Formulacion Presupuestaria Como Se Inscriben Los Proyectos PDFFernanchs Nano NanoAinda não há avaliações

- Ella Habla El ActuaDocumento7 páginasElla Habla El ActuaRosa Veronica Goyzueta ContrerasAinda não há avaliações

- DIRECTRICES - 2018 - WEB Formulacion Presupuestaria Como Se Inscriben Los Proyectos PDFDocumento145 páginasDIRECTRICES - 2018 - WEB Formulacion Presupuestaria Como Se Inscriben Los Proyectos PDFFernanchs Nano NanoAinda não há avaliações

- ET Equipo Geofisico ResistivimetroDocumento5 páginasET Equipo Geofisico ResistivimetroAlan GarciaAinda não há avaliações

- Contratación cableado estructurado, sistema eléctrico y comercial CMAC HuancayoDocumento19 páginasContratación cableado estructurado, sistema eléctrico y comercial CMAC HuancayojuanAinda não há avaliações

- Diseño de vigas ante esfuerzos cortantesDocumento17 páginasDiseño de vigas ante esfuerzos cortantesAlex TituañaAinda não há avaliações

- Tomas Industriales P17 LegrandDocumento31 páginasTomas Industriales P17 Legrandyelitza1xAinda não há avaliações

- Genichi TaguchiDocumento4 páginasGenichi TaguchiCINTHYA CAROLINA MARTINEZ COLONAinda não há avaliações

- Algunos Ejercicios de DiodosDocumento6 páginasAlgunos Ejercicios de DiodosYael RiveroAinda não há avaliações

- MEMORIA DESCRIPTIVA KenamariDocumento13 páginasMEMORIA DESCRIPTIVA KenamariEdgar Silva ChucuyaAinda não há avaliações

- Proyecto Lavado de Autos PDFDocumento14 páginasProyecto Lavado de Autos PDFViridiana AlvaresAinda não há avaliações

- Ensayo Sobre Transporte AereoDocumento5 páginasEnsayo Sobre Transporte AereoPeter ToralAinda não há avaliações

- PDF Converter - doPDF, Conv..Documento1 páginaPDF Converter - doPDF, Conv..inghvd1053Ainda não há avaliações

- Gestion MantenimientoDocumento206 páginasGestion Mantenimientoxavier larAinda não há avaliações

- 4 - PilotesDocumento123 páginas4 - PilotesLOKOHUGOAinda não há avaliações

- 8a - Informe de Diagnóstico Productivo Aire Acondicionado y Refrigeracion..Documento8 páginas8a - Informe de Diagnóstico Productivo Aire Acondicionado y Refrigeracion..juanitapbaezAinda não há avaliações

- Estibas - PPT Exposicion 4Documento27 páginasEstibas - PPT Exposicion 4レアル シーザーAinda não há avaliações

- Metodologia PrismaDocumento10 páginasMetodologia PrismaJosh FysAinda não há avaliações

- ASIGNACIÓN 1. Sistema Hombre-Objeto-EntornoDocumento2 páginasASIGNACIÓN 1. Sistema Hombre-Objeto-EntornoJORGE PEREZAinda não há avaliações

- Cuestionario Quimica AnaliticaDocumento2 páginasCuestionario Quimica AnaliticaNairi Gomez75% (4)

- Ceramica CoboceDocumento36 páginasCeramica CoboceCaballero Quiroz Reynaldo86% (7)

- Cursos TeóricosDocumento5 páginasCursos TeóricosJohn C. MendozaAinda não há avaliações

- Investigacion 1 Y2 Red VialDocumento11 páginasInvestigacion 1 Y2 Red VialAnonymous BldjDbAinda não há avaliações

- Programacion Modulo 1 Cetpro PanchoDocumento14 páginasProgramacion Modulo 1 Cetpro PanchoFrank Ruiz Mitteenn100% (1)

- Guia de Estudio Primer GradoDocumento10 páginasGuia de Estudio Primer GradoSanRomanSaldañaAinda não há avaliações

- Introducción A La Industria 4.0: Conceptos Básicos y Ejemplos PrácticosDocumento105 páginasIntroducción A La Industria 4.0: Conceptos Básicos y Ejemplos PrácticoszybertkAinda não há avaliações

- InternetizaciónDocumento167 páginasInternetizaciónGemma FerreresAinda não há avaliações

- Premio Malcolm BaldrigeDocumento19 páginasPremio Malcolm BaldrigeMisael RamírezAinda não há avaliações