Escolar Documentos

Profissional Documentos

Cultura Documentos

Bombas Magnéticas, Una Solución Efectiva para Unos de Los Mayores Costos en Mantenimiento en Bombas Centrifugas

Enviado por

jupabuviTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Bombas Magnéticas, Una Solución Efectiva para Unos de Los Mayores Costos en Mantenimiento en Bombas Centrifugas

Enviado por

jupabuviDireitos autorais:

Formatos disponíveis

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

Bombas Magnticas, una solucin efectiva para unos de los

mayores costos en mantenimiento en bombas centrifugas

Juan Pablo Bustamante Villanueva

Universidad Catlica de Santa Mara, juanpablo_04_05@hotmail.com

RESUMEN:

Casi cualquier proceso industrial emplea mquinas con partes rotatorias, esto significa que un amplio nmero

de aplicaciones de varios grados de complejidad requieren un rotor que atraviesa una carcasa mientras se

mantiene la presin interna, considerando adems que a travs de los aos los costos debido a fugas de

fluido por bombas centrifugas se ha ido incrementado a niveles alarmantes, a pesar de que los avances

tecnolgicos en los ltimos aos han logrado reducir al mnimo dichas fugas y lograr reducir los costos

operativos y de mantenimiento , no garantizan un 100 % de efectividad y estanqueidad en el sistema.

A su vez en ciertas industrias ,como la petroqumica y manipulacin de fluidos peligrosos entre otras,

contemplan un grado muy estricto sobre el tema de fugas de fluidos al exterior , considerado como un cero

contundente en lo que a fugas se refiere, de ese modo nace la necesidad de realizar el siguiente trabajo de

revisin bibliogrfica donde se estudia todos los aspectos , llmese constructivo , aplicativo y funcional de

las bombas centrifugas de acoplamiento magntico, se har una comparacin entre uno de los sellos

convencionales ms efectivos :el sellado dinmico, y las bombas magnticas para observar las ventajas y

desventajas de cada uno de ellos , para as poder realizar una correcta seleccin de bombas centrifugas , no

solo desde el aspecto del diseo de sistema de bombeo si no de saber controlar aspectos complementarios ,

como el tema de salud y medio ambiente que se veran afectados si se presenta una fuga de un fluido

peligroso.

Palabras clave: acople magntico, sello dinmico, sellado en bombas centrifugas.

ABSTRACT

Almost any industrial process used machines with rotating parts, this means that a large number of

applications of various degrees of complexity, require a rotor that crosses a housing while the internal

pressure is maintained, considering that over the years due to leakage costs fluid by centrifugal pumps has

been increased to alarming levels, despite technological advances in recent years have managed to minimize

the leakage and achieve lower operating and maintenance costs not guarantee 100% effectiveness and sealing

in the system.

Turn on certain industries such as petrochemicals and handling of hazardous fluids including, provide a very

strict degree on the subject of fluid leaks abroad, considered a resounding zero as far as leaks are concerned,

thus born the need to perform the following work of literature review where explores all aspects, be it

constructive and practical application of centrifugal pumps magnetic coupling, will compare one of the most

effective conventional seals: the dynamic sealing, and magnetic bombs to observe the advantages and

disadvantages of each, in order to make a correct selection of centrifugal pumps, not only from the aspect of

designing pumping system if not able to control complementarities, as the theme of health and environment

that would be affected if a leak of a hazardous fluid is presented.

Keywords: magnetic coupling, dynamic seal, seal centrifugal pumps.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

1. INTRODUCCION

Una de las tareas ms habituales en el mantenimiento de bombas centrfugas consiste en limitar dentro de un

rango aceptable las fugas de lquido bombeado producidas entre la carcasa de la bomba y el eje de

accionamiento del impulsor. Este lmite o grado de aceptacin ser distinto para cada aplicacin en concreto

y as usaremos un mtodo de sellado del eje u otro. En el presente documento se mostrara uno de los

mtodos de sellado de ejes ms eficientes que podemos encontrar en las bombas centrfugas, el sellado

dinmico, se trataran sus ventajas e inconvenientes y el mantenimiento asociado a ellos. Con esta

informacin avanzaremos en el conocimiento de este tipo de equipos y, al final, estaremos en mejores

condiciones a la hora de la elaboracin de un plan de mantenimiento completo sobre los mismos.

La transformacin de la energa mecnica en energa interna del lquido, en forma de velocidad y/o presin,

se consigue gracias a la rotacin de un impulsor dentro de la carcasa de la bomba. Esta rotacin se produce

mediante un eje sobre el que va montado el impulsor y que atraviesa la carcasa de la bomba para apoyarlo

sobre rodamientos y poder acoplarlo a la fuente de energa mecnica, ya sea un motor elctrico, de explosin,

turbina, etc. El punto en el cual el eje atraviesa la carcasa de la bomba debe ser sellado para evitar, primero

las fugas del lquido bombeado y segundo la entrada de aire cuando la zona del cierre se encuentre en presin

negativa. Es evidente, por tanto, que el sellado del eje es de vital importancia para un funcionamiento seguro

de la bomba y para asegurar la proteccin del medio ambiente y la salud misma de los operarios.

En general son tres los tipos de sello que habitualmente podemos encontrar en bombas centrifugas: sello de

tipo radial o empaquetadura, sello de tipo axial, ms conocido como cierre mecnico y, por ltimo y el que

ser tratado aqu: el cierre dinmico.

CIERRE DINMICO

Est muy extendido igualmente el uso de bombas centrfugas equipadas con el llamado cierre dinmico. A

diferencia de las bombas tradicionales, donde el sellado del eje se consigue generalmente por friccin, en

este caso la bomba dispone de un pequeo rodete expulsor instalado detrs de la tapa de la carcasa.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

Figura 1: Bomba detenida

Cuando se bombea el lquido, ste tiende a salir a lo largo del eje, sin embargo el expulsor lo evita

bombendolo de nuevo hacia la tapa de la carcasa. Cuando la bomba est parada, el lquido presiona un disco

flexible de tefln contra un casquillo evitndose as cualquier posibilidad de fuga. Los cierres dinmicos no

presentan fugas y prcticamente no necesitan un mantenimiento ms all de cambiar el disco flexible cuando

empieza a aparecer fuga de lquido con la bomba parada. No necesitan ningn aporte externo del lquido de

sellado, lo que simplifica la operacin de la bomba. El empleo de los cierres dinmicos elimina los

problemas de fugas intermitentes o continuas que aparecen en los cierres mecnicos en puestas en marcha de

nuevas plantas. Es habitual que una misma bomba centrfuga pueda ser modificada para cambiar el tipo de

sellado de empaquetadura a cierre mecnico o a cierre dinmico, el fabricante suele disear la bomba para

facilitar el cambio.

Figura 2: Bomba en movimiento

Acoplamiento magntico

Es un sistema de transmisin de potencia de un motor de accionamiento a un eje valindose de fuerzas

magnticas. Dicha fuerzas se logran mediante un par de juegos de imanes permanentes.

IMAN

IMAN CONDUCTOR

Figura 3: Estructura del sistema

En la Fig. 3 se muestra esquemticamente una bomba de acople magntico. Se utilizan dos juegos de imanes

permanentes. Uno de ellos est solidariamente unido al eje de mando y se denomina imn conductor, su

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

contraparte es el imn conducido y es solidario al impulsor de la bomba. Lo que ocurre sencillamente es que

las fuerzas magnticas de atraccin y repulsin que existen entre ambos imanes son lo suficientemente

fuertes como para transmitir la potencia del motor al impulsor de la bomba.

Consideremos dos importantes preguntas:

Existe diferencia entre la velocidad de rotacin de ambos imanes? (resbalamiento)

Por tratarse de imanes permanentes, no existe ni puede existir velocidad relativa entre ambos juegos de

imanes. La posicin relativa de los imanes no vara mientras el conjunto rota, de manera que la velocidad de

rotacin del impulsor de la bomba es exactamente la misma que la del motor que la acciona.

En el caso en que la potencia a transmitir sea mayor que la capacidad de los imanes, se produce un

resbalamiento entre el giro de los imanes conductor y conducido?

En caso de superarse dicha capacidad de transmitir torque, los imanes se desacoplan. El imn conductor

unido al motor contina girando pero el imn conducido queda en reposo.

Resulta til imaginar al acople magntico como un acople mecnico convencional tipo perno y buje, con

goma, lminas, etc. En caso de que se supere la potencia que puede transmitir el acople, el elemento de

transmisin se rompe, interrumpiendo el giro del eje conducido. En el caso del acople magntico lo que se

rompe es el vnculo magntico entre ambos juegos de imanes pero el resultado es el mismo, el impulsor de

la bomba deja de girar.

La analoga concluye al pensar en volver a poner en servicio el acople. Mientras que en acoplamiento

mecnico habr que reemplazar una pieza, en el caso del acople magntico, al detener el motor los imanes se

vuelvan a alinear segn lo indicado en la posicin REPOSO y el acoplamiento magntico est listo para

volver a transmitir potencia.

PRINCIPIO DE OPERACIN:

Aunque su funcionamiento y caractersticas son muy similares a una bomba centrifuga convencional, el

diseo de una bomba magntica tiene dos magnetos de gran calidad y fuerza: Un magneto conductor

(externo) montado en el eje del motor y un magneto conducido (interno) dentro de la bomba. La magneto

interna, totalmente encapsulado est conectado al impulsor de la bomba. Cuando el magneto externo rota, el

magneto interno es acoplado en forma magntica y hace girar el impulsor a la misma velocidad que el motor.

Este simple diseo permite manejar en forma segura productos qumicos corrosivos o contaminantes ya que

no existen costosos sellos mecnicos dinmicos o empaques que puedan perder o que deban cambiarse.

Los magnetos estn separados por una cmara de contencin o carcasa trasera que est hermticamente

sellada por un o-ring esttico, como puede verse en la figura 4

Magnetos de alta calidad: Los magnetos son el corazn de este tipo de bombas y es por eso que estas bombas

utilizan magnetos de Samarium-Cobalto que ofrecen un bajo coeficiente de prdida y una mejor resistencia a

los ataques qumicos que los magnetos comunes de neodimio, Hierro, Boro.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

Figura 4: Estructura Interna

Principales Ventajas y aplicaciones de las Bombas de Acople Magntico

La principal ventaja reside en el modo mismo de transmitir potencia: no se requiere de un eje pasante, esto

hace que la carcasa de la bomba solo tenga orificios para el pasaje de lquido, no siendo necesario contar con

un orificio atravesado por el eje de la bomba al que luego hay que sellar de algn modo para controlar las

prdidas de fluido (Ver Figura 5)

SELLO

MECANICO

ACOPLE

Figura 5: Sistema Convencional

Estudios estadsticos indican que la principal causa de falla y salida de servicio de bombas es la

empaquetadura o el sellos mecnico; La bomba de acople magntico es hermtica, sin prdidas, ni emisiones

pues simplemente no existe la posibilidad de que las mismas se produzcan, teniendo en cuenta esta

caracterstica fundamental, las aplicaciones preferidas para las bombas de acople magntico sern todas

aquellas en las que se desee bombear lquidos sin prdidas. Algunas de estas son:

FLUIDOS CORROSIVOS: es la aplicacin principal, ya que las prdidas de corrosivos son siempre un

problema. Combinando el acople magntico con materiales compatibles a los distintos fluidos (PPN, PVDF,

ETFE, PFA, Acero Inoxidable, cermica, carburo de Silicio, etc) hace que sea posible manejar con gran

seguridad casi todos los productos qumicos en toda concentracin y temperatura que se encuentre

habitualmente en la industria.

FLUIDOS TOXICOS, INFLAMABLES, CONTAMINANTES, ALTA TEMPERATURA: Aun cuando no

exista corrosin, hay una amplia variedad de fluidos en los que se requiere evitar las prdidas y emisiones

gaseosas, las bombas de acople magntico son la primera eleccin.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

El acople magntico hace que, a diferencia de las bombas convencionales, los esfuerzos axiales y radiales

generados por el impulsor de la bomba sean absorbidos dentro de la bomba y no se transmitan por el eje a

rodamientos. De este modo la construccin monoblock, o sea acoplar la bomba directamente a un motor

bridado prescindiendo del acople mecnico entre eje de bomba y motor, resulta muy conveniente facilitando

el montaje, eliminando tareas de alineacin, reduciendo espacio ocupado por el equipo y sin transmitir

ningn esfuerzo a los rodamientos del motor. La gran mayora de las bombas de acople magntico instaladas

en la industria son del tipo monoblock aun para potencias importantes.

Tipos de Bombas de Acople Magntico

Si bien el acoplamiento magntico se emplea mayoritariamente en bombas centrfugas, es usado en diversos

tipos de bombas:

Centrfugas horizontales y verticales

Autocebantes

A turbina

Desplazamiento positivo tipo segmento oscilante

A paletas

Estos tipos de bombas se combinan con una gran variedad de materiales de construccin tanto metlicos

como plsticos para dar una amplia respuesta a todos los requerimientos.

PRECAUCIONES DE USO

Las bombas de acople magntico tienen algunas contraindicaciones que deben ser prevenidas para obtener

el mximo provecho de un equipo.

SOLIDOS: puede afirmarse en general que las bombas de acople magntico son para lquidos limpios

TRABAJO EN SECO: Observando la figura 4 se ve que hay un flujo de circulacin de caudal interno cuya

misin es lubricar y disipar el calor generado por la friccin entre bujes y ejes. Por este motivo hay que

tomar precauciones para evitar que se produzca esta condicin y toda otra que aumente indebidamente la

temperatura en el interior de la bomba.

SISTEMA DE NO CONTACTO:

A travs del diseo con avanzada ingeniera y la filosofa de mejora continua, Se ha desarrollado bombas de

acople magntico que pueden funcionar sin lquido (en seco). La tecnologa de no contacto y el sistema de

dispersin de calor utilizado en dichas bombas son la ltima innovacin dentro de una serie de innovaciones

orientadas especficamente para ofrecer una operacin en vaco. A travs del control de la posicin del

ensamble interno con poderosos magnetos, el ensamble del magneto interno no entra en contacto con el aro

trasero dentro de la bomba. Esto previene la generacin de calor focalizada y una eventual deformacin de

las partes no metlicas.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

Las bombas pueden operar en vaco hasta por una hora en forma repetitiva sin sufrir daos internos,

equipadas con cojinete de carbn de alta densidad

PROTECCIN DE BOMBAS DE ACOPLE MAGNTICO

Por qu es necesario proteger una bomba centrfuga?

Como la mayora de los equipos rotativos, todas las bombas centrfugas son diseadas para funcionar dentro

de un rango determinado. La Fig. 1 representa las curvas tpicas de Altura Caudal (H-Q) y Potencia-Caudal

(P-Q) de cualquier bomba centrfuga.

A partir del Punto de Funcionamiento, el punto de trabajo puede moverse a la derecha aumentando el

caudal y reduciendo la altura o hacia la izquierda disminuyendo el caudal y aumentando la altura hasta

obtener caudal 0.00 y valor mximo de la altura. Este punto de trabajo se denomina de Vlvula de Descarga

Cerrada.

Los Caudales Mnimo y Mximo son valores de caudal que definen un rango de funcionamiento seguro.

Dicho de otro modo, el Punto de Funcionamiento de la bomba debe ubicarse en algn punto de la curva H-Q

entre el caudal Mnimo y el Mximo. Es lo que se denomina Rango de Funcionamiento Seguro.

Cuando la bomba funciona dentro del Rango de Funcionamiento Seguro se evitan los siguientes

inconvenientes:

CAUDAL MENOR A CAUDAL MINIMO

Funcionamiento en Seco (sin lquido en el

CAUDAL MAYOR A CAUDAL MXIMO

Cavitacin Severa

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

interior de la bomba)

Vlvula de Succin Cerrada

Alimentacin insuficiente

Desacoplamiento

Excesivos Empujes axiales

Excesivos Empujes axiales y Radiales

Excesivos Empujes Radiales

Caudal insuficiente para disipar calor

generado

Variacin en el fluido: aumento de Viscosidad

Cavitacin

Variacin en el fluido: aumento de la

Densidad

Es muy comn encontrar combinaciones de varios de estos elementos al trabajar fuera del rango seguro.

Proteger una bomba centrfuga es asegurarse de que funcione dentro del Rango de Funcionamiento

Seguro.

Proteccin de bombas de Acople Magntico

Las ventajas principales de una bomba de acople magntico: HERMETICIDAD y RESISTENCIA A LA

CORROSIN, justifican que deba prestarse debida atencin a su proteccin, a fin de lograr una prolongada

vida til de la misma. Por otra parte su diseo y principio de funcionamiento las hace ms sensibles para

trabajar fuera del Rango de Funcionamiento Seguro dado que utilizan el fluido a bombear para lubricacin

interna y los esfuerzos mecnicos son absorbidos por los elementos en contacto con el lquido.

Para ello, Sundyne ha desarrollado un dispositivo electrnico que se instala en el tablero de comando y que

permite luego de ajustar los valores a las condiciones de servicio, proteger eficazmente la bomba. A

diferencia de controles de nivel, medidores de flujo, presostatos, etc. NO existen en este caso elementos en

contacto con ellquido a bombear, lo que simplifica enormemente la tarea al trabajar con lquidos corrosivos.

El principio de funcionamiento del Protector se basa en la curva de Potencia-Caudal (P-Q) (ver Fig.). Dicha

curva es aproximadamente proporcional al caudal. Registra un valor mnimo a Vlvula de Descarga Cerrada

(Q=0.0, H= max) y su valor mximo acompaa el mximo caudal y la mnima altura. Obsrvese que cuando

la bomba entrega la mxima altura (presin de descarga) el consumo de potencia es mnimo, contrariamente

a lo habitual de asociar mxima presin con mxima potencia consumida.

Basado en este comportamiento de la potencia consumida por una bomba respecto al caudal que entrega, el

protector es un dispositivo que mide instantneamente la potencia consumida (similar a un Watmetro).

Dicho valor de potencia se compara tambin instantneamente con dos valores de potencia Mnima y

Mxima de Corte previamente fijados.

Mientras el valor de potencia medido sea mayor que el Mnimo y menor que el Mximo, el Protector

interpreta que los valores de Caudal asociados a la potencia estn dentro del Rango de Funcionamiento

Seguro manteniendo el contacto de alimentacin elctrica del motor cerrado. En cambio, si el valor de la

potencia medido es menor a la Potencia (Caudal) Mnima o es mayor a la Potencia (Caudal) Mxima, el

Protector asume que la bomba est

PROTECCION ACOPLE MAGNETICO REV 01.doc Pgina 3 de 3

Funcionando fuera del Rango de Funcionamiento Seguro, interrumpindose el suministro de energa al

motor (contacto abierto) y sacando de servicio la bomba evitando as ponerla en riesgo.

Universidad Catlica de Santa Mara

mquinas de expulsin

Turbomaquinas y

Regulacin del Protector

Este artculo no pretende reemplazar el Manual de Instrucciones del Monitor de Potencia Modelo PM. Sin

embargo daremos una gua de los pasos a seguir para regular un Protector en el campo la que debe ser

complementada con la lectura cuidadosa y completa de los Manuales tanto de la bomba como del Protector

1. Asegrese de que la bomba ha sido correctamente instalada

2. Verifique el correcto cebado de la bomba

3. Ajuste el Mximo valor de potencia en el Protector al valor de potencia de chapa del motor

4. Proceda a la puesta en marcha de la bomba siguiendo el procedimiento indicado por el fabricante.

5. Una vez que se establecieron las condiciones de servicio, proceda a abrir la vlvula de descarga hasta

alcanzar el caudal mximo para la aplicacin. Recuerde que la bomba no debe trabajar fuera del rango

de la curva por existir riesgo severo de cavitacin.

6. Una vez alcanzado ese punto, reduzca lentamente el valor de potencia en el protector hasta que alcance al

valor consumido. Verifique que luego de trascurrido el Tiempo de retardo por Alta Potencia el motor se

desconecte. (No ms de 5 segundos)

7. Ponga nuevamente en marcha la bomba segn lo establecido en 4.

8. Una vez que se establecieron las condiciones de servicio, proceda a abrir la vlvula de descarga hasta

alcanzar el caudal mnimo permitido. Recuerde que la bomba no debe trabajar por debajo del caudal

mnimo establecido por el fabricante.

9. Aumente lentamente el valor de potencia en el protector hasta que alcance al valor consumido en ese

punto. Verifique que luego de trascurrido el Tiempo de retardo por Baja Potencia el motor se desconecte. (No

ms de 10/15 segundos)

10. Ponga nuevamente en marcha la bomba y verifique el funcionamiento en el Punto de Trabajo

Por supuesto que el protector es apto para cumplir esta funcin en toda bomba centrfuga, sea de acople

magntico o no.

Por cualquier consulta o inquietud, no dude en consultarnos en www.drotec.com.ar

BIBLIOGRAFIA:

http://www.tecniflow.com/fichastecnicas/iwaki/iwaki1.pdf

http://cdigital.uv.mx/bitstream/123456789/29524/1/CadenaVelazquez.pdf

http://www.jabsco.es/industria.pdf

http://www.gouldspumps.com/ittgp/medialibrary/goulds/website/Literature/Brochures/Product

%20Bulletins/Numerical/3196_i_FRAME_bulletin_Spanish.pdf?ext=.pdf

http://www.eaco.com.mx/

http://web.ist.utl.pt/ist11061/leq-II/Documentos/OpUnitarias/Bombas.pdf

Você também pode gostar

- Manual CARGADOR FRONTAL KOMATSU WA470Documento24 páginasManual CARGADOR FRONTAL KOMATSU WA470jupabuvi90% (10)

- Manual Excavadora Cx350bDocumento6 páginasManual Excavadora Cx350bjupabuvi63% (8)

- F GF Usin 078Documento2 páginasF GF Usin 078Vivi LaraAinda não há avaliações

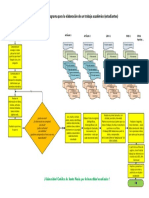

- Flujograma para La Elaboración de Un Trabajo AcadémicoDocumento1 páginaFlujograma para La Elaboración de Un Trabajo AcadémicojupabuviAinda não há avaliações

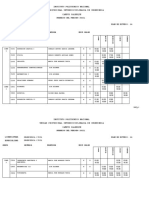

- Formato Orden de TrabajoDocumento1 páginaFormato Orden de TrabajojupabuviAinda não há avaliações

- Pilas de Almacenamiento en Forma de AnilloDocumento11 páginasPilas de Almacenamiento en Forma de Anillojos luis rodriguez floresAinda não há avaliações

- Manual Compresora XAS 186Documento3 páginasManual Compresora XAS 186jupabuvi100% (2)

- Manual Vantage 500Documento21 páginasManual Vantage 500jupabuvi100% (2)

- Sembradora Manual, Portatil para Semilla de ArbolesDocumento17 páginasSembradora Manual, Portatil para Semilla de ArbolesjupabuviAinda não há avaliações

- Transistores de Union Bipolar (BJT)Documento44 páginasTransistores de Union Bipolar (BJT)jupabuvi100% (1)

- Rivet 2010 - Productos EspecialesDocumento2 páginasRivet 2010 - Productos EspecialesmecarrascogAinda não há avaliações

- Tipos de Motores y Sistemas Del MciDocumento48 páginasTipos de Motores y Sistemas Del McijupabuviAinda não há avaliações

- CINEMATICA DEL PISTON - Curiosidad - No EstudiarDocumento19 páginasCINEMATICA DEL PISTON - Curiosidad - No EstudiarJavier Poveda MolinaAinda não há avaliações

- Situación SignificativaDocumento8 páginasSituación SignificativaDINAAinda não há avaliações

- Test EstadísticaDocumento29 páginasTest EstadísticaGilson HaroAinda não há avaliações

- Dieta AntiinflamatoriaDocumento4 páginasDieta Antiinflamatoriaomar godoy67% (3)

- Tipos de MineriaDocumento8 páginasTipos de MineriaGIANELLA MOLINA RIOSAinda não há avaliações

- Todo Hijo Es Padre de La Muerte de Su PadreDocumento2 páginasTodo Hijo Es Padre de La Muerte de Su PadresamiraAinda não há avaliações

- El Violinista en El TejadoDocumento50 páginasEl Violinista en El TejadoRicardo WiemerAinda não há avaliações

- Propuesta de Vaciado de Losa ContraterrenoDocumento21 páginasPropuesta de Vaciado de Losa ContraterrenoBrayan Miguel Escobedo OlazoAinda não há avaliações

- Colombia - TolimaDocumento19 páginasColombia - TolimaAna Maria FigueroaAinda não há avaliações

- UPIIP - Civil 22-1Documento2 páginasUPIIP - Civil 22-1Manuel de Jesus sanchez MirandaAinda não há avaliações

- Aparato Respiratorio (Word Triptico)Documento2 páginasAparato Respiratorio (Word Triptico)Diego ChimoyAinda não há avaliações

- La Voz - 2014Documento108 páginasLa Voz - 2014Lorena Do Val100% (2)

- Concreto en Climas Calidos y Climas FriosDocumento28 páginasConcreto en Climas Calidos y Climas FriosLizbe Peña MoranAinda não há avaliações

- VaginaDocumento8 páginasVaginaJulio Marenga100% (1)

- Tablas Mecanica de Materiales PDFDocumento16 páginasTablas Mecanica de Materiales PDFRafael Guzmán MoraAinda não há avaliações

- Plan de Contingencia Fuego Grupo 5Documento7 páginasPlan de Contingencia Fuego Grupo 5Juan CaizaAinda não há avaliações

- The CARES Concept - Part III - En.esDocumento21 páginasThe CARES Concept - Part III - En.esandresAinda não há avaliações

- Dibujo de La Figura Humana (DFH) KoppitzDocumento10 páginasDibujo de La Figura Humana (DFH) KoppitzLizette Mendivil100% (1)

- Catéteres para ACTPDocumento75 páginasCatéteres para ACTPmariae2Ainda não há avaliações

- Yacimientos Convencionales Vs No Convencionales PDFDocumento9 páginasYacimientos Convencionales Vs No Convencionales PDFgonzaloAinda não há avaliações

- Confort InteriorDocumento24 páginasConfort InteriorJessica Molina HuarcayaAinda não há avaliações

- 2.3. Liderazgo en Equipo - Teorias de La Relación DiádicaDocumento33 páginas2.3. Liderazgo en Equipo - Teorias de La Relación Diádicaluis estrellaAinda não há avaliações

- Capitulo IiDocumento13 páginasCapitulo IiCarolin LunaAinda não há avaliações

- Problemas Que Afectan El Estudio AutoformacionDocumento5 páginasProblemas Que Afectan El Estudio AutoformacionHarvey Guarin MAinda não há avaliações

- La Temperatura Corporal y Su Importancia Como Constante VitalDocumento20 páginasLa Temperatura Corporal y Su Importancia Como Constante VitalLuzbeth Jennifer Revelo CarranzaAinda não há avaliações

- Siclo Del AguaDocumento3 páginasSiclo Del AguaCiber JhonsAinda não há avaliações

- Uso de Las Rocas en La ConstruccionDocumento2 páginasUso de Las Rocas en La ConstruccionAntonyPomaCheccaAinda não há avaliações

- Vitamina B6 Y B9Documento23 páginasVitamina B6 Y B9Leydi CruzAinda não há avaliações

- Meteorología 1Documento16 páginasMeteorología 1MarialeBarretoAinda não há avaliações

- Quimica 2°año IiDocumento36 páginasQuimica 2°año IiOscar Rodríguez GómezAinda não há avaliações