Escolar Documentos

Profissional Documentos

Cultura Documentos

Conceitos Do Sistema Toyota de Produção em Uma Fábrica de Calçados para Redução de Perdas - Um Estudo de Caso PDF

Enviado por

Geraldo DieguesDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Conceitos Do Sistema Toyota de Produção em Uma Fábrica de Calçados para Redução de Perdas - Um Estudo de Caso PDF

Enviado por

Geraldo DieguesDireitos autorais:

Formatos disponíveis

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

CONCEITOS DO SISTEMA TOYOTA DE

PRODUO EM UMA FBRICA DE

CALADOS PARA REDUO DE

PERDAS: UM ESTUDO DE CASO

Andre Bell da Silva (Unifran )

andre.bell.s@gmail.com

Guilherme Marques Cadeo (Unifran )

guilhermecadeo@yahoo.com.br

Tulio Sanzio Neves Bonfim (Unifran )

tulio.bonfim@hotmail.com

Vanessa Cintra Alves (Unifran )

vanessinhalves_fr@yahoo.com.br

victor tofetti rodrigues (Unifran )

vitinhotofetti@hotmail.com

Com a globalizao e o aumento da concorrncia, as empresas tm

procurado mudar seus processos produtivos em busca de maior

competitividade. Neste contexto, o Sistema Toyota de Produo (STP)

destaca-se por objetivar a reduo de custos e ddas perdas nas

organizaes visando o aumento da eficincia e da qualidade. Este

estudo identifica e analisa as Sete Classes de Perdas verificadas no

STP em uma indstria de calados. Os estudos so focados nos setores

de corte e preparao, a fim de reduzir as perdas e assim diminuir os

custos e lead time produtivos. As propostas de solues para as perdas

priorizadas foram: diminuir o tamanho dos lotes de produo; alterar

o layout; balancear e sincronizar a produo; reduzir o nmero de

estoque entre processos; buscar tecnologia em procedimentos e

ferramentas; aumentar a confiabilidade do processo para diminuir a

produo de peas defeituosas e para diminuir a quantidade de

revises entre os processos; padronizar operaes para melhorar a

qualidade do produto; utilizar um mtodo de programao da

produo eficiente; e realocar alguns funcionrios do setor de corte. A

realizao do estudo demonstrou eficcia na identificao e na

gerao de propostas de aes para suprimir as Sete Classes de

Perdas propostas pelo STP.

Palavras-chaves: Sistema Toyota de Produo; Sete Classes de

Perdas; Indstria Caladista

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

1. Introduo

Devido globalizao e ao aumento da concorrncia, as empresas devem flexibilizar sua

produo e buscar continuamente o aumento da eficcia e eficincia.

Desta forma,

fundamental que as atividades do processo produtivo que no agreguem valor ao produto

sejam sistematicamente reduzidas e as perdas eliminadas.

O maior objetivo do Sistema Toyota de Produo (STP) justamente o aumento da eficincia

atravs da eliminao total das perdas. Para o STP a eliminao das perdas pea de

fundamental importncia, entendendo-se por perda tudo que no agrega valor ao produto e

custa algo.

O tema deste trabalho as Sete Classes de Perdas que ocorrem em processos produtivos,

caracterizados no STP. Para a utilizao desse conceito foi escolhida a indstria caladista,

por ser um setor caracterizado pelo baixo aproveitamento dos recursos de produo, gerando

um alto percentual de perdas.

O objetivo deste estudo propor solues para reduzir os desperdcios, que, quando

implementados, trazem melhorias em um processo de produo. Os objetivos especficos do

trabalho so: revisar na literatura o Sistema Toyota de Produo (STP), especialmente as Sete

Classes de Perdas e as ferramentas para elimin-las; os principais elementos para a realizao

de melhorias nos processos analisados; identificar as perdas dos processos e das operaes

analisadas, segundo as perdas do STP; analisar parcialmente a utilizao do mtodo em uma

empresa do setor caladista; expor e discutir resultados da utilizao do mtodo.

Atravs da anlise das perdas do STP, que ser realizado nos setores de corte e preparao em

uma fbrica de calados em Franca/SP, este trabalho busca responder s seguintes questes:

Quais as principais perdas do processo analisado? e No processo analisado, quais

ferramentas so teis para a eliminao das perdas?.

O mtodo de pesquisa baseia-se nos princpios do estudo de caso, pois ser estudado um

referencial terico do STP, a fim de utiliz-lo em um contexto real, neste caso, uma fbrica de

calados da cidade Franca.

O trabalho importante, inicialmente, para a empresa estudada, devido s anlises e

melhorias propostas nos setores de corte e preparao. Possivelmente outras empresas

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

caladistas podero embasar-se neste trabalho para estudos futuros. Devido ao fato das

empresas de Franca serem familiares em sua maioria e ainda no possurem uma estrutura

madura com relao ao estudo de perdas e sobre os impactos causados pelas atividades que

no agregam valor, portanto, este um tema relevante.

Este artigo est estruturado em quatro partes. Inicialmente, ser exposto um panorama sobre a

indstria caladista brasileira, e principalmente sobre o cluster caladista de Franca.

Posteriormente ser apresentada uma reviso da literatura sobre os principais elementos do

STP relacionada s perdas, as ferramentas para sua minimizao e os principais elementos

relacionados melhoria de processos. Em seguida, apresenta-se a proposta estruturada de

aplicao do estudo, onde sero propostas melhorias nas perdas encontradas nos setores em

estudo da fbrica analisada. Por fim, so apresentados e discutidos os resultados obtidos com

o estudo, as concluses e referncias.

2. A indstria caladista no Brasil

O setor caladista brasileiro tem grande destaque no cenrio mundial, principalmente entre

produtores de manufaturados de couro, ocupando o terceiro lugar no ranking dos maiores

fabricantes mundiais, tendo ainda importante participao na fatia de mercado dos calados,

que aliam qualidade a preos competitivos (ABICALADOS, 2011).

O Estado de So Paulo ocupa papel importante na indstria caladista brasileira, sendo um

dos principais estados produtores de calado. O nmero de empresas do estado chega a 30%

das empresas do setor no Brasil, e o de empregados a 15,5%. A indstria caladista brasileira

fechou as exportaes do ano de 2012 com um total de 113,2 milhes de pares que geraram

US$ 1,092 bilho em divisas para o pas. (ABICALADOS, 2011; ABICALADOS, 2013).

Dentre as cidades brasileiras produtoras de calado destaca-se a cidade Franca que composta

na sua grande maioria por empresas familiares. Essas empresas dedicam-se fabricao de

calados, principalmente para o pblico masculino. (TRISTO, 2000; TOSI, 2002).

O plo industrial de Franca, localizado a 400 km da capital paulista, abriga 449

indstrias e 265 prestadoras de servios especializados para o segmento, alm de

283 empresas fornecedoras de insumos e matrias-primas. (BARBOSA e SOUZA,

2011, p. 33).

No ano de 2012, de acordo com o Sindifranca (2013) a cidade teve uma mdia de 27.279

empregados. Exportou 2.714.128 pares, representando um total de 2,4% do total exportado

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

pelo pas, gerando um montante de US$ 83.688.173, valor que representa 7,7% da exportao

brasileira.

3. Sistema Toyota de Produo (STP)

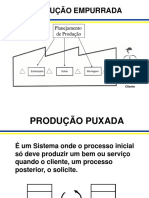

O STP uma filosofia de gesto focada na reduo de sete tipos de desperdcios. So eles:

superproduo, espera, transporte, excesso de processamento, inventrio, movimento e

defeitos. O sistema objetiva aumentar a eficincia da produo pela eliminao contnua de

desperdcios (LIKER, 2005).

De acordo com Ohno (1997), a concepo do STP teve incio a partir do momento em que o

Japo perdeu a guerra em 1945. Posteriormente, o ento presidente da Toyota estabeleceu o

desafio de alcanar os ndices de desempenho da indstria norte-americana em um prazo de

trs anos. Existia uma grande diferena entre a produtividade japonesa e americana, porm

este fato no era proveniente da fora de trabalho, o que indicava a possvel existncia de

desperdcios a serem eliminados na indstria japonesa: essa foi a idia que marcou o incio do

STP.

Segundo Shingo (1996b) o STP apresenta como suas principais caractersticas: a minimizao

de custos atravs da eliminao total de desperdcios; a produo contra pedido, atravs da

eliminao da superproduo e da reduo dos tamanhos dos lotes, como a melhor forma de

atender demanda; o mtodo Kanban para controlar o processo e alcanar flexibilidade; a

utilizao de mquinas independentes de trabalhadores para reduzir o custo de mo-de-obra; e

a queda de crenas comumente na produo convencional.

Portanto, o principal alicerce do STP a eliminao total dos desperdcios. O STP amparado

por outros dois pilares fundamentais: o just-in-time e a autonomao e baseia-se em trs

princpios essenciais: o Mecanismo da Funo Produo (MFP); o princpio do no-custo; e

anlise das perdas nos sistemas produtivos (OHNO, 1997).

O Just-in-time um processo de fluxo, que tem como objetivo o controle exato dos itens no

processo produtivo. Os insumos atingem o processo no momento que so precisos e na

quantidade necessria, tornando assim um estado ideal para que a empresa consiga a

implementao do JIT (OHNO, 1997).

No Japo, a autonomao conhecida pela palavra Jidoka. A automao basicamente a

mecanizao da operao enquanto a autonomao, ou automao com toque humano,

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

confere tambm inteligncia humana mquina. A ateno humana necessria apenas para

a resoluo de problemas como parada de mquinas (SHINGO, 1996a; OHNO, 1997).

O MFP alterou a viso de que o processo um conjunto de operaes ao distinguir o fluxo de

objetos da produo (Funo Processo) do fluxo de agentes da produo (Funo Operao).

Na tica tradicional a melhoria de operaes isoladas resultaria na melhoria do processo como

um todo. Atravs do MFP observa-se que o processo pode ser melhorado sem decorrer

necessariamente de melhorias nas operaes (SHINGO, 1996a). Portanto deve-se analisar e

melhorar o processo antes de melhorar as operaes, pois se houver um processo

desnecessrio ele poder ser eliminado. O MFP fundamental para a insero de melhorias

em um sistema produtivo e de extrema importncia para eliminar ou reduzir perdas

(ANTUNES et al., 2008).

O princpio do no-custo modificou o horizonte das empresas em relao ao lucro de suas

atividades. Tradicionalmente, o preo era imposto ao mercado como resultado dos custos de

fabricao somado a uma margem de lucro almejada. Desta maneira, o fornecedor transferia

ao cliente os custos adicionais decorrentes da ineficincia de seu sistema produtivo. O STP

prope um novo princpio. O lucro passa a depender do preo de venda, que determinado

pelo mercado e no mais pela empresa. Com isso, a equao que era custo adicionado ao

lucro resultando no preo de venda, passou a ser preo de venda subtrado dos custos resultam

no lucro da empresa. Portanto, o lucro s pode ser controlado pela reduo dos custos. No

STP a reduo dos custos alcanada pela constante busca da reduo ou eliminao das

perdas (LIKER, 2005; ANTUNES et al., 2008; OHNO, 1997; SHINGO, 1996a).

3.1 Perdas nos sistemas produtivos

As perdas ou desperdcios tambm conhecidas pela expresso japonesa MUDA que so

atividades completamente desnecessrias que geram custo, no agregam valor e que, portanto,

devem ser totalmente eliminadas. Segundo Ohno (1997) e Shingo (1996a) as perdas em um

sistema produtivo podem ser classificadas como sendo de sete classes: perdas por

superproduo, transporte, processamento em si, fabricao de produtos defeituosos,

movimentao, espera e estoque.

De acordo com Shingo (1996a) existem basicamente dois modelos de perdas por

superproduo: a perda por produzir em quantidades excessivas (superproduo por

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

quantidade) e a perda por produzir antecipadamente em relao aos estgios subsequentes da

produo (superproduo por antecipao).

A perda por transporte se caracteriza pela movimentao excessiva e desnecessria de

materiais ou informaes dentro do processo produtivo (ANTUNES et al., 2008).

As perdas no processamento em si so as atividades de processamento ou fabricao que so

desnecessrias para que o produto, servio ou sistema obtenha suas caractersticas bsicas de

qualidade, tendo em vista a criao de valor para o cliente (SHINGO, 1996a; 1996b).

A perda por fabricao de produtos defeituosos refere-se fabricao de produtos noconformes, isto , produtos que no atendem os requisitos do projeto. A minimizao desta

perda depende da confiabilidade do processo e da rpida deteco e soluo de problemas

(SHINGO, 1996a).

As perdas por movimento esto associadas aos movimentos desnecessrios realizados pelos

trabalhadores durante a execuo de atividades principais em mquinas ou na linha de

montagem (ANTUNES et al., 2008).

A espera a perda associada aos perodos de tempo nos quais os trabalhadores ou mquinas

no esto sendo utilizados produtivamente. Esta perda torna o lead time mais longo e eleva os

estoques de materiais, produtos e trabalho em andamento (SHINGO, 1996b).

O STP considera os estoques a origem de todos os problemas. A perda por estoque gerada

pelo excesso de matrias-primas, materiais em processo e produtos acabados acumulados

(SHINGO, 1996b).

3.2 Melhorias de processos para reduo das perdas

A anlise e melhoria nos processos so de fundamental importncia para o fortalecimento e o

desenvolvimento de uma organizao, conduzindo-a ao caminho da excelncia gerencial.

Primeiramente, necessrio selecionar quais processos sero analisados, em seguida os

processos so analisados. importante usar uma metodologia adequada na definio das

ineficincias dos processos, bem como na exposio de solues e na obteno de melhorias.

Posteriormente, so identificados os processos crticos e estes so eliminados atravs da

implantao de aes de melhoria. Filtrar os processos crticos permite que todos na empresa

se mantenham focados naquilo que verdadeiramente importante para sobrevivncia da

organizao (CARVALHO et al., 2005).

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

A Anlise de Valor (AV) uma metodologia estruturada para identificar quais etapas do

processo agregam o valor desejado pelo cliente ao produto. Atravs dela, so definidas quais

etapas so necessrias no processo e como essas etapas podem ser executadas com o mnimo

de custo, sem deixar de alcanar a qualidade esperada pelo cliente (LIKER, 2005).

As principais ferramentas para melhorias de processo so: os fluxogramas de processos,

Cinco Porqus, e Diagrama de Causa e Efeito. Os fluxogramas de processos so uma

ilustrao sequencial de todas as etapas de um processo, mostrando como cada etapa

relacionada. O Cinco Porqus aplicado na soluo de anomalias com a finalidade de

descobrir a sua principal causa, portanto ao chegar ao quinto por que, devemos ter a definio

clara da causa, devido ao processo de anlise. O diagrama de causa e efeito uma

representao grfica que permite visualizar facilmente a cadeia de causas e efeitos do

problema (SHINGO, 1996a; SLACK et al., 2002; OHNO, 1997).

Uma gesto efetiva de processos requer a medio e o controle do desempenho. Isso

normalmente est relacionado com: estabelecer objetivos, metas e indicadores; mensurar o

desempenho atual; revisar a eficincia e eficcia dos processos.

4. Estudo de caso

O estudo foi realizado em uma empresa atuante no setor caladista fabricante de sapatos

masculinos, cerca de 95%, e sapatos femininos, cerca de 5%. Seu principal ramo de atividade

a exportao de calados, cerca de 98% de sua produo exportada, o restante da produo

realizada para suprir o mercado interno (clientes antigos). Os principais pases compradores

de calados da empresa em estudo so: EUA, Inglaterra, Alemanha, Espanha, Venezuela,

Colmbia e Chile. Trata-se de uma empresa familiar de mdio porte, com 150 funcionrios

contratados. A empresa est situada na regio de Franca, interior do estado de So Paulo,

onde opera h 39 anos.

Primeiramente ficou definido que seria analisada apenas a linha de sapatos masculinos do tipo

Drive, devido linha escolhida ser a de maior produo na empresa estudada. Posteriormente

realizou-se uma reunio para a determinao dos processos que seriam estudados. Os

pesquisadores solicitaram aos representantes da empresa que citassem os processos que

consideravam interessantes de estudar. Estes foram unnimes ao escolher os setores de corte e

preparao, pois so os setores com a maior quantidade de desperdcios. Nas indstrias de

calado, o setor de corte e preparao so os que apresentam o maior cuidado, ateno e

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

controle no que diz respeito qualidade e ao aproveitamento do material manipulado. Podem

ser considerados os setores mais importantes na fabricao do sapato.

Posteriormente, foram identificadas as sete classes de perdas propostas pelo STP que

ocorriam nos processos de corte e preparao. Depois foram definidos critrios de escolha e

priorizao das perdas identificadas. Para definir os critrios de escolha, a equipe determinou

duas vantagens que se pretendia com o trabalho: a reduo dos custos com materiais j que o

couro muito representativo para custo final do sapato, e a reduo do lead time de fabricao

dos calados da linha masculina do modelo Drive. Os dados foram analisados e

posteriormente foram definidos que os critrios seriam classificados quanto ao grau de

criticidade (de um a cinco) em relao a cada atividade, lembrando que quanto maior o

nmero maior seu grau de criticidade. As atividades e a classificao quanto ao grau de

criticidade podem ser visualizadas na Tabela 1.

1- Verificar o nmero e referncia da matriz de

corte no almoxarifado

2- Pegar matriz de corte

3- Pegar no almoxarifado a Ficha de Produo e os

materiais (forro e couro) para serem cortados no

balancim convencional

4- Cortar peas

5

2

5

1

4

3

3

1

5- Revisar peas quanto qualidade e quantidade

6- Devolver no almoxarifado as sobras de materiais

7- Pegar no almoxarifado a Ficha de Produo e os

materiais (espuma e contra-forte) para serem

cortados no balancim de ponte

8- Cortar peas de acordo com a FP

9- Enviar peas para preparao

10- Setup da mquina de diviso conforme FP

11- Dividir e inspecionar primeira pea para

liberao do lote

12- Dividir lote de peas conforme FP

DEFEITOS

INEFICINCIA DO

PROCESSO

ESTOQUE DE

MATERIAIS

QUANTIDADE DE

TRABALHADORES

DISTNCIA

PERCORRIDA

PRIORIZAO DAS PERDAS

CONSUMO DE

MATERIAIS

Tabela 1 Priorizao dos Processos Crticos

4

5

3

4

4

5

1

5

5

4

4

2

2

1

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

13- Agrupar as peas

14- Setup da mquina de chanfrar conforme FP

15- Chanfrar peas

16- Agrupar as peas

17- Setup da mquina de carimbao conforme FP

18- Carimbar pala

19- Carimbar calcanheira

1

2

2

2

1

1

1

1

1

1

1

2

2

2

4

4

3

3

3

3

3

20- Agrupar materiais tanto do cabedal quanto do

aviamento

21- Enviar peas para costura terceirizada

(pesponto)

22- Revisar cabedal entregue do pesponto

1

1

1

2

2

1

3

4

23- Enviar para o setor de montagem

2

2

Fonte: Elaborado pelos autores

Posteriormente foram selecionadas as atividades com perdas mais crticas de acordo com os

critrios estabelecidos. As atividades com perdas priorizadas foram as que apresentaram

maiores nveis de criticidade total (somatrio do grau de criticidade dos critrios daquela

atividade) e as que apresentaram grau de criticidade cinco em algum dos critrios

estabelecidos e no estavam entre as de maiores nveis. As atividades e as perdas priorizadas

podem ser visualizadas na Tabela 2.

Tabela 2 - Atividades e perdas priorizadas

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

Fonte: Elaborado pelos autores

Depois de selecionadas as atividades com perdas mais crticas buscou-se identificar as

causas/origem que geram as perdas selecionadas para o estudo. Para isso foram utilizados o

mtodo dos Cinco Porqus e o Diagrama de Causa e Efeito. Posteriormente realizou-se uma

investigao das causas das perdas das atividades priorizadas. Os problemas ocasionados

pelas perdas e as solues para elas podem ser visualizadas no Quadro 1.

Quadro 1 Principais solues para as perdas

Perdas

Problemas

Solues

SUPERPRODUO

Gera estoques;

Consome recursos e

diminui a capacidade de

produzir o necessrio;

Gera atrasos em outros

produtos.

Reduzir setup e tamanho

de lotes;

Sincronizar processos;

Melhorias no layout;

Reduo do lead time.

ESPERA

Aumento do lead time;

Aumento dos estoques

intermedirios (entre

processos) e de produto

acabado.

Reduzir setup;

Balancear a produo;

Melhorar a confiabilidade

para reduzir falhas.

10

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

TRANSPORTE

Aumento dos custos

produtivos e do lead

time;

No agrega valor;

Alterao no layout,

minimizando transporte;

Autonomao.

ESTOQUES

Necessitam de local para

armazenar, pessoas e

manuteno (diversos

custos);

Dinheiro parado;

Obsolescncia.

Balancear quantidades e

sincronizar processos;

Aumentar a confiabilidade

dos processos;

Programao de produo

eficiente;

Reduzir tamanho dos lotes

e setup.

PROCESSAMENTO

EM SI

Consumo de recursos;

Aumenta o lead time.

Reengenharia do Produto

Melhoria em processos

Estudo de mtodos de

produo

Buscar tecnologia em

ferramentas e

procedimentos.

MOVIMENTAO

Aumenta o lead time;

Aumenta a fadiga.

Melhorar a disposio de

recursos;

Organizar o ambiente de

trabalho;

Padronizar operaes;

Mecanizao.

FABRICAO DE

PRODUTOS

DEFEITUOSOS

Impacto no cliente

(perda da qualidade);

Utilizao de recursos

sem gerar retorno.

Confiabilidade do

processo;

Rpida deteco e soluo

de problemas;

Inspeo

Dispositivos Poka-Yoke.

Fonte: Elaborado pelos autores

Constatou-se que o aumento do lead time ou dos custos com materiais tem como causas

principais: terceirizao de algumas etapas do processo (pesponto); alguns problemas com

relao ao layout da rea industrial, fazendo com que distncias desnecessrias fossem

percorridas; muitas esperas na realizao das atividades; procedimentos de operao no

otimizados (realizao de atividades desnecessrias); perdas por estoque (ocorridas devido o

setor de corte continuar a produzir enquanto o restante da linha est parada, criando um

estoque cada vez maior de peas cortadas); e cerca de quatro por cento das peas cortadas no

esto conformes, tanto por defeitos no couro ou por falha dos operadores.

11

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

Depois foram selecionadas as propostas de solues para as perdas priorizadas, e

posteriormente passou-se para a atividade de avaliao da viabilidade das propostas. As

solues viveis elaboradas para reduo das perdas foram: diminuir o tamanho dos lotes de

produo; alterar o layout; balancear e sincronizar a produo; reduzir o nmero de estoque

entre processos; buscar tecnologia em procedimentos e ferramentas; aumentar a

confiabilidade do processo para diminuir a produo de peas defeituosas e para diminuir a

quantidade de revises entre os processos; padronizar diversas operaes para melhorar a

qualidade do produto; utilizar um mtodo de programao da produo eficiente; e realocar

alguns funcionrios do setor de corte.

Tambm foi observado que, alm das Sete Perdas sugeridas no STP, foi identificada outra

perda muito significativa na indstria caladista: a perda pelo desperdcio de matria-prima

(couro) e materiais.

5. Concluso

Ao iniciarmos esta pesquisa, dois questionamentos direcionaram nossas buscas: Quais as

principais perdas do processo analisado e Nos processos analisados, quais ferramentas so

uteis para a eliminao das perdas?.

A elaborao deste trabalho teve como objetivo geral gerar propostas para reduzir perdas,

segundo as Sete Classes citadas pelo STP, em uma empresa de calados. Para alcanar

respostas para os questionamentos, inicialmente, procurou-se identificar na literatura aes

utilizadas para reduo das Sete Perdas. As aes identificadas como as mais importantes

podem ser resumidas em: reduo dos tempos de setup; diminuio dos tamanhos dos lotes;

balanceamento das atividades dos processos; adequao/melhoria no layout; e maior

confiabilidade no processo para reduzir falhas.

O estudo foi realizado em uma empresa, situada em Franca, no interior do estado de So

Paulo. Foram desenvolvidas aes que permitiram que o objetivo geral do trabalho fosse

alcanado e tornando possvel identificar quais as principais perdas dos processos analisados,

pois foram geradas propostas de reduo/eliminao de perdas com a pretenso de melhorar

os processos de corte e preparao da empresa em estudo.

As ferramentas teis para eliminao das perdas foram os Cinco Porqus e Diagrama de

Causa e Efeito. Atravs delas foi possvel propor solues de melhoria dos processos

12

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

analisados. A utilizao de conceitos do STP aplicados neste trabalho foi importante para

alcanar os resultados obtidos no estudo. Sugere-se que para estudos futuros apresentem os

resultados de uma aplicao destes conceitos em todos os setores da manufatura de calados.

Alm disso, seria interessante que os conceitos do STP fossem aplicados em uma indstria de

outro segmento, pois esses conceitos so amplos e genricos, podendo ser aplicados em

ambientes distintos.

Os conceitos do STP so amplos e genricos, portanto sugere-se para estudos futuros a

aplicao destes conceitos em todos os setores da manufatura de calados, e tambm em

indstrias de outros segmentos, pois tais conceitos podem ser aplicados em ambientes

distintos. Sugere-se tambm, um estudo para desenvolvimento de um mtodo de padronizao

dos processos realizados na fabricao de calados, e finalmente, prope-se que sejam

realizados estudos sobre perdas por m utilizao de materiais em indstrias caladistas, pois

atravs desse estudo notou-se a grande quantidade de materiais consumidos principalmente no

setor de corte.

Referncias

ABICALADOS - Associao Brasileira das Indstrias de Calados. Boletim Informativo, n.245, ano 21, nov.

2011. Disponvel em: <http://www.abicalcados. com.br/documentos/abinforma/245-2011.pdf>. Acesso em: 14

maio 2012.

______________ - Associao Brasileira das Indstrias de Calados. Boletim Informativo, n.259, ano 23, fev.

2013. Disponvel em: <http://www.abicalcados.com.br/site/abinforma.php>. Acesso em: 26 abr. 2013.

ANTUNES, J. et al. Sistema de Produo: conceitos e prticas para projeto gesto da produo enxuta. Porto

Alegre: Bookman, 2008.

BARBOSA, Agnaldo Sousa; SOUZA, Marco Aurlio Barbosa. Cooperao empresarial, capital social e

desenvolvimento regional: a experincia das aglomeraes industriais de Franca e Birigui. Redes, Santa Cruz

do Sul, v. 16, n. 2, p. 32 46, mai/ago. 2011. Disponvel em:

<http://online.unisc.br/seer/index.php/redes/article/viewFile/1880/1651>. Acesso em 27 set. 2011.

CARVALHO, M. M. et al. Gesto da Qualidade: teoria e casos. Rio de Janeiro: Elsevier,

2005.

LIKER, J. K. O modelo Toyota: 14 princpios de gesto do maior fabricante do mundo. Porto Alegre:

Bookman, 2005.

OHNO, T. O Sistema Toyota de Produo: alm da produo em larga escala. 5. ed. Porto Alegre: Bookman,

1997. 149 p.

SLACK, N. et al. Administrao da produo. 2. ed. So Paulo: Atlas, 2002.

SHINGO, S. O Sistema Toyota de Produo: do ponto de vista da engenharia de produo. Porto Alegre:

Bookman, 1996a.

13

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

________, Sistema de Produo com Estoque Zero: o Sistema Shingo para melhorias Contnuas. Porto

Alegre: Bookman, 1996b.

SINDIFRANCA. Relatrio mensal NICC Polo Franca, Dezembro 2012. Disponvel em:

http://www.sindifranca.org.br/downloads/NICC%20Resenha%20Estatstica%20DEZEMBRO%2012.pdf.

Acesso em abr. 2013.

TOSI, P. G. Capitais no interior: Franca e a Histria da indstria coureiro-caladista (1960-1945). Franca:

UNESP-FHDSS, 2002.

TRISTO, H. M. Cluster e a Cadeia Produtiva de calados de Franca. Franca: FACEF-Franca, 2000.

14

Você também pode gostar

- Redução de Desperdícios Nas Operações: Estudo de Caso em Uma Indústria AutomotivaDocumento12 páginasRedução de Desperdícios Nas Operações: Estudo de Caso em Uma Indústria AutomotivaLucas MartinsAinda não há avaliações

- 3 - MFVDocumento34 páginas3 - MFVCaio Ribeiro Borges de CarvalhoAinda não há avaliações

- Aplicação da metodologia TPM para redução de perdas em enchedora de latasDocumento23 páginasAplicação da metodologia TPM para redução de perdas em enchedora de latasMarcelo CardosoAinda não há avaliações

- GonçalvesDocumento14 páginasGonçalvesJoão Victor maximianoAinda não há avaliações

- ENEGEP2001_TR12_0305Documento8 páginasENEGEP2001_TR12_0305nathaliagacAinda não há avaliações

- Análise das 7 perdas do sistema Toyota de produção em distribuidora de açoDocumento10 páginasAnálise das 7 perdas do sistema Toyota de produção em distribuidora de açoCarlos HenriqueAinda não há avaliações

- Automatização de Uma Termoformadora Visando Melhorias No Processo Produtivo de Uma Empresa Fabricante de Pecas Termoplasticas para o Setor AutomobilisticoDocumento20 páginasAutomatização de Uma Termoformadora Visando Melhorias No Processo Produtivo de Uma Empresa Fabricante de Pecas Termoplasticas para o Setor AutomobilisticotconstttAinda não há avaliações

- Análise Do Fluxo de Valor de Uma Fábrica de Aviamentos Por Meio Da Ferramenta MFVDocumento13 páginasAnálise Do Fluxo de Valor de Uma Fábrica de Aviamentos Por Meio Da Ferramenta MFVFabio Rodrigo VargasAinda não há avaliações

- Projeto de célula de manufatura baseado em STP e TOCDocumento14 páginasProjeto de célula de manufatura baseado em STP e TOCFer VenturiniAinda não há avaliações

- MPT em Indústria de BebidasDocumento15 páginasMPT em Indústria de BebidasdiegohazinAinda não há avaliações

- Melhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivaDocumento7 páginasMelhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivapedrocatarinoAinda não há avaliações

- Implantação dos 4 passos de manutenção autônoma em célula robóticaDocumento20 páginasImplantação dos 4 passos de manutenção autônoma em célula robóticaAndré BassaniAinda não há avaliações

- MFVDocumento7 páginasMFVNathalia FernandesAinda não há avaliações

- Implantação Do Sistema de Produção Enxuta - ESTÁCIODocumento24 páginasImplantação Do Sistema de Produção Enxuta - ESTÁCIOLuiz David MendesAinda não há avaliações

- O Sistema Lean e Suas FuncionabilidadesDocumento15 páginasO Sistema Lean e Suas Funcionabilidadesjailton.senaispAinda não há avaliações

- 503-Texto Do Artigo-1778-1-10-20181119Documento13 páginas503-Texto Do Artigo-1778-1-10-20181119Ivan Souza de AbreuAinda não há avaliações

- PaperlegoDocumento8 páginasPaperlegoFernanda FerreiraAinda não há avaliações

- Aplicação do Lean para reduzir desperdícios na produção moveleiraDocumento10 páginasAplicação do Lean para reduzir desperdícios na produção moveleiraclansbrAinda não há avaliações

- Aplicação dos conceitos do Lean Manufacturing em empresa de eletrodomésticosDocumento17 páginasAplicação dos conceitos do Lean Manufacturing em empresa de eletrodomésticosAlexsandra de MoraesAinda não há avaliações

- Mapeamento de processo em fábrica de cerâmicaDocumento15 páginasMapeamento de processo em fábrica de cerâmicaAdonis SaidlerAinda não há avaliações

- Enegep2009 TN STO 091 619 13678Documento13 páginasEnegep2009 TN STO 091 619 13678Lara Geovanna SoaresAinda não há avaliações

- VSD PDFDocumento9 páginasVSD PDFCristian PittiglianiAinda não há avaliações

- Proposta de ferramenta de análise de falhas no WCMDocumento15 páginasProposta de ferramenta de análise de falhas no WCMengenhariaAinda não há avaliações

- Valbaccili, 23-54-1 RVDocumento14 páginasValbaccili, 23-54-1 RVAngelo Baca AriasAinda não há avaliações

- Kaizen - Melhoria Contínua Através Do KaizenDocumento13 páginasKaizen - Melhoria Contínua Através Do KaizenDenisAinda não há avaliações

- Estratégias de Manufatura - Malharia RetilíneaDocumento19 páginasEstratégias de Manufatura - Malharia RetilínealeleozAinda não há avaliações

- Técnnicas Avançadas Deprodução 2Documento19 páginasTécnnicas Avançadas Deprodução 2wiliam peleteiroAinda não há avaliações

- TCC - Bruno Gonzatto e Rafael TorresDocumento29 páginasTCC - Bruno Gonzatto e Rafael TorresPaulo BertoAinda não há avaliações

- Por Que As Empresas Querem Ser ToyotaDocumento5 páginasPor Que As Empresas Querem Ser ToyotaMarcelo KawakameAinda não há avaliações

- Aumento da eficiência produtiva através da TRF em empresa de bebidasDocumento14 páginasAumento da eficiência produtiva através da TRF em empresa de bebidasdanielsampaio08Ainda não há avaliações

- Economia AgricolaDocumento172 páginasEconomia Agricolalipe2001augustoAinda não há avaliações

- Contabilidade EnxutaDocumento26 páginasContabilidade EnxutaAlvaro GrazianiAinda não há avaliações

- Melhoria de processo em fábrica de polpasDocumento17 páginasMelhoria de processo em fábrica de polpasAllan DacioAinda não há avaliações

- A3 (Artigo) - C. Da Silva PDFDocumento13 páginasA3 (Artigo) - C. Da Silva PDFRobsonAinda não há avaliações

- Controle de estoques detecta problemas no processo produtivoDocumento14 páginasControle de estoques detecta problemas no processo produtivoWalace Pereira SilvaAinda não há avaliações

- Aplicação_da_filosofia_Lean_Manufacturing_para_melhoria_da_produtividade_na_indústria_do_setor_automobilístico.Documento9 páginasAplicação_da_filosofia_Lean_Manufacturing_para_melhoria_da_produtividade_na_indústria_do_setor_automobilístico.alyson barretoAinda não há avaliações

- Sistema Toyota de Produção - Trabalho Seminário de PesquisaDocumento12 páginasSistema Toyota de Produção - Trabalho Seminário de PesquisaLaércio FerreiraAinda não há avaliações

- Estudo de Tempos e Movimentos em Uma Indústria de Ração Animal de Pequeno PorteDocumento12 páginasEstudo de Tempos e Movimentos em Uma Indústria de Ração Animal de Pequeno PorteAnonymous xauweRn4wAinda não há avaliações

- Artigo - Mapeamento Do Fluxo de ValorDocumento16 páginasArtigo - Mapeamento Do Fluxo de ValorpedroferprAinda não há avaliações

- Mapeamento do Fluxo de Valor na Indústria de FundiçãoDocumento16 páginasMapeamento do Fluxo de Valor na Indústria de FundiçãoJonas .RezendeAinda não há avaliações

- Aplicação de conceitos da manufatura enxuta em linha de produção alimentíciaDocumento11 páginasAplicação de conceitos da manufatura enxuta em linha de produção alimentíciaMatheus dos AnjosAinda não há avaliações

- Enegep2012 TN Sto 158 921 20012Documento10 páginasEnegep2012 TN Sto 158 921 20012Produção Mlx UniformesAinda não há avaliações

- TN Sto 293 1659 38467Documento18 páginasTN Sto 293 1659 38467Adriano AmaralAinda não há avaliações

- O Sistema Toyota de ProduçãoDocumento6 páginasO Sistema Toyota de ProduçãoJaime J SouzaAinda não há avaliações

- Análise de perdas em linha de fertilizantesDocumento17 páginasAnálise de perdas em linha de fertilizantesCatia MullerAinda não há avaliações

- 193 1057 1 PBDocumento16 páginas193 1057 1 PBMarcos SabinoAinda não há avaliações

- 1237-Texto Do Artigo-7000-1-10-20180302Documento9 páginas1237-Texto Do Artigo-7000-1-10-20180302William BentoAinda não há avaliações

- Enegep2013 TN STP 177 010 22996Documento15 páginasEnegep2013 TN STP 177 010 22996claudio silvaAinda não há avaliações

- TN STP 230 345 29554 PDFDocumento13 páginasTN STP 230 345 29554 PDFAuhentic RouteAinda não há avaliações

- Lean Six Sigma em Análise de Registros IndustriaisDocumento22 páginasLean Six Sigma em Análise de Registros IndustriaisIBRAinda não há avaliações

- TN STP 232 353 28627Documento11 páginasTN STP 232 353 28627Gabriel PalmaAinda não há avaliações

- Implantaao Do Metodo de Troca Rapida de Ferramentas em Maquinas de Injeao de Calados PlasticosDocumento17 páginasImplantaao Do Metodo de Troca Rapida de Ferramentas em Maquinas de Injeao de Calados PlasticosEnio RomeroAinda não há avaliações

- Aplicação Da Ferramenta Gemba KaizenDocumento15 páginasAplicação Da Ferramenta Gemba Kaizen597930Ainda não há avaliações

- Estudo de Caso - Cronoanálise Motagem de CadeiraDocumento14 páginasEstudo de Caso - Cronoanálise Motagem de CadeiraWesley alves martinsAinda não há avaliações

- Fatores críticos de sucesso no desenvolvimento de produtos automotivosDocumento15 páginasFatores críticos de sucesso no desenvolvimento de produtos automotivosMauro VieiraAinda não há avaliações

- MI - 17 - ArtigoDocumento13 páginasMI - 17 - ArtigoAlan JungesAinda não há avaliações

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasNo EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasAinda não há avaliações

- Start to go up: um guia de diretrizes para gestão de ativos de PI voltado às startupsNo EverandStart to go up: um guia de diretrizes para gestão de ativos de PI voltado às startupsAinda não há avaliações

- As Redes Empresariais Como Uma Alternativa para Aumentar A Competitividade de Empresas Do Setor de Comércio VarejistaDocumento8 páginasAs Redes Empresariais Como Uma Alternativa para Aumentar A Competitividade de Empresas Do Setor de Comércio VarejistaGeraldo DieguesAinda não há avaliações

- A revolução digital na indústria: a era da Indústria 4.0Documento17 páginasA revolução digital na indústria: a era da Indústria 4.0Geraldo DieguesAinda não há avaliações

- Administração - AS RELAÇÕES ENTRE ESTRATÉGIA DE PRODUÇÃO, TQM (TOTAL QUALITY MANAGEMENT OU GESTÃO DA QUALIDADE TODocumento15 páginasAdministração - AS RELAÇÕES ENTRE ESTRATÉGIA DE PRODUÇÃO, TQM (TOTAL QUALITY MANAGEMENT OU GESTÃO DA QUALIDADE TOEduardo Lucas PintoAinda não há avaliações

- Adm Da Produção Como Ferramenta EstratégicaDocumento12 páginasAdm Da Produção Como Ferramenta EstratégicaBruno Da Silva SantosAinda não há avaliações

- Estratégias Empresariais PDFDocumento17 páginasEstratégias Empresariais PDFdschaurichAinda não há avaliações

- Analise Do Ambiente Organizacional PDFDocumento11 páginasAnalise Do Ambiente Organizacional PDFJacqueline BritoAinda não há avaliações

- Analise Do Ambiente Organizacional PDFDocumento11 páginasAnalise Do Ambiente Organizacional PDFJacqueline BritoAinda não há avaliações

- A Produtividade No Chao de FabricaDocumento142 páginasA Produtividade No Chao de FabricamauriciolllAinda não há avaliações

- Proposta de TPM em célula de máquinas injetorasDocumento88 páginasProposta de TPM em célula de máquinas injetorasagnysAinda não há avaliações

- Icones LIB para MFVDocumento2 páginasIcones LIB para MFVRafael SchroerAinda não há avaliações

- Estudo de caso Americanas.comDocumento16 páginasEstudo de caso Americanas.comThalita Helena FreitasAinda não há avaliações

- PIM 6 Superior em LogísticaDocumento28 páginasPIM 6 Superior em LogísticaLetíciaOliveira80% (5)

- Logística Construção Civil Restrições OperacionaisDocumento12 páginasLogística Construção Civil Restrições OperacionaisJoão StormowskiAinda não há avaliações

- Gestão Visual e Kanban em equipas de suporte TIDocumento89 páginasGestão Visual e Kanban em equipas de suporte TIadijayptAinda não há avaliações

- Logística e gestão de estoquesDocumento13 páginasLogística e gestão de estoquesRandersonAinda não há avaliações

- Gurus Qualidade ShingoDocumento17 páginasGurus Qualidade ShingoLaércio FerreiraAinda não há avaliações

- Produção constante x demandaDocumento6 páginasProdução constante x demandaWirley Almeida SantosAinda não há avaliações

- Syllabus CTFL - ATDocumento44 páginasSyllabus CTFL - ATThiago OliveiraAinda não há avaliações

- Gestão da Produção e Qualidade no ISPKSDocumento44 páginasGestão da Produção e Qualidade no ISPKSLeonido Drogas GasparAinda não há avaliações

- Relatório de Filme - Toyota Production SystemDocumento4 páginasRelatório de Filme - Toyota Production SystemRafael ViolanteAinda não há avaliações

- Ebook Resumao Da ProdutividadeDocumento33 páginasEbook Resumao Da ProdutividadeA jolie julie100% (1)

- Fordismo, taylorismo e toyotismo: rupturas e continuidades na organização do trabalhoDocumento6 páginasFordismo, taylorismo e toyotismo: rupturas e continuidades na organização do trabalhoSofia RettoreAinda não há avaliações

- Kanban: sistema de produção puxadaDocumento23 páginasKanban: sistema de produção puxadapablo jordyAinda não há avaliações

- Teoria Sistema KanbanDocumento45 páginasTeoria Sistema KanbanFabrício ResendeAinda não há avaliações

- Guia completo do ScrumDocumento21 páginasGuia completo do ScrumDouglas SantosAinda não há avaliações

- Gestão de projetos e metodologias ágeisDocumento62 páginasGestão de projetos e metodologias ágeisElio FernandesAinda não há avaliações

- F EP2 - Sara Melo - 7003386 PDFDocumento77 páginasF EP2 - Sara Melo - 7003386 PDFBenvindo XavierAinda não há avaliações

- Gestão de Estoque em Multinacional na Amazônia e SICDocumento124 páginasGestão de Estoque em Multinacional na Amazônia e SICSergioAguiarAinda não há avaliações

- Pim IV - Magazine - LogisticaDocumento49 páginasPim IV - Magazine - LogisticaJanile Campos Dutra75% (4)

- Cole - o Geografia A - o e Transforma - o Geografia 3 - Ano A - o e TDocumento516 páginasCole - o Geografia A - o e Transforma - o Geografia 3 - Ano A - o e TWillian Schwantz100% (1)

- Estudando: Sistema Kanban: Algumas Recomendações ImportantesDocumento2 páginasEstudando: Sistema Kanban: Algumas Recomendações Importanteschiquim6Ainda não há avaliações

- SI031 02 R04 Apostila LeankeepDocumento32 páginasSI031 02 R04 Apostila LeankeepRaphael SlomaAinda não há avaliações

- Dinâmica 2Documento72 páginasDinâmica 2Eduardo SpillerAinda não há avaliações

- 1554475453plano de Ao 5W2HDocumento13 páginas1554475453plano de Ao 5W2HEduardo SolerAinda não há avaliações

- Entenda Os Termos - GlossárioDocumento3 páginasEntenda Os Termos - GlossárioRicardoSilvaAinda não há avaliações

- Métodos de produtividade para iniciantesDocumento222 páginasMétodos de produtividade para iniciantesAndré TristãoAinda não há avaliações

- Princípios Lean ManufacturingDocumento58 páginasPrincípios Lean Manufacturingrobsongiovane30100% (3)