Escolar Documentos

Profissional Documentos

Cultura Documentos

Análisis de sistemas para la realización de la prueba hidrostática en tuberías de alta presión bajo normas

Enviado por

Betty RodolfoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Análisis de sistemas para la realización de la prueba hidrostática en tuberías de alta presión bajo normas

Enviado por

Betty RodolfoDireitos autorais:

Formatos disponíveis

45

CAPITULO II

ANLISIS DE SISTEMAS PARA LA REALIZACIN DE LA

PRUEBA HIDROSTTICA EN TUBERAS DE ALTA

PRESIN BAJO NORMAS.

2.1 INTRODUCCIN.

En la primera parte del captulo se presenta varias mquinas para la realizacin de la

prueba hidrosttica en tuberas de alta presin, tomando en cuenta las especificaciones

del equipo, capacidad de produccin, y dems consideraciones obtenidas de los

proveedores. Con el fin de restringir la gama de mquinas existentes y obtener

informacin ms concreta con respecto al tema de inters; el capitulo ira enfocado a

mquinas que cumplan ciertos parmetros bajo los que TUGALT S.A. se encuentra

trabajando actualmente.

En la parte medular y final del captulo se analizar las mquinas descritas en la parte

inicial y de esta manera poder contrastarlos entre s para obtener las diferencias y

similitudes; pero sobre todo empezar a definir parmetros que se debe tener en cuenta al

momento de disear una mquina de prueba hidrosttica.

2.2 MQUINAS DE PRUEBA HIDROSTTICA.

En la parte sucesiva tenemos tres mquinas para la realizacin de la prueba hidrosttica

que cumplen con las exigencias que Tugalt S.A. requiere; en lo que respecta a la gama

de dimensiones del producto a probar y las normas que rigen en la fbrica como son la

ISO R65 serie liviana y ASTM A53.

Estos tres tipos se distinguen uno de otro por su capacidad de produccin,

funcionamiento y determinadas caractersticas, las cuales se enumeran y detallan a

continuacin.

1) Mquina simple de prueba hidrosttica para tubos de a 4 de dimetro interior

2) Mquina doble de prueba hidrosttica para tubos de a 4 de dimetro interior

3) Mquina triple de prueba hidrosttica para tubos de a 4 de dimetro interior

46

2.2.1 MQUINA SIMPLE DE PRUEBA HIDROSTTICA PARA TUBOS DE A

4 DE DIMETRO EXTERIOR (ver plano 2.1 en anexo 2).

2.2.1.1 Descripcin General.

La mquina simple de prueba hidrosttica es de construccin de tipo molino, es decir que

se utiliza en trabajos continuos y resistentes en lo que a produccin se refiere.

Cumpliendo la norma ASTM-A53 e ISO R65 serie liviana, esta mquina ofrece un sellado

hermtico en la parte exterior del tubo por medio de boquillas; sta y dems

caractersticas se explican en la siguiente seccin.

2.2.1.2 Especificaciones

A continuacin se exponen las especificaciones del equipo as como tambin las

caractersticas y el rango dimensional admisible que debe tener el producto para que se

pueda probar en dicha mquina.

2.2.1.2.1 Especificaciones del producto admisible por la mquina.

Las especificaciones a tener en cuenta son el dimetro, el espesor, la longitud y la

condicin final del tubo.

El dimetro debe oscilar entre 21.3mm y 114.3mm, con una tolerancia de 1% en la

parte exterior porque las boquillas hermetizan en sta; el espesor puede estar en el rango

de 2.65 hasta 6mm; la longitud mnima puede ser de 4m y la mxima de 6.4m; mientras

que la condicin final del tubo debe ser llano, liso o biselado.

Los aspectos dimensionales antes mencionados implcitamente nos proporcionan

informacin de la mquina por cuanto la norma exige que los tubos con determinadas

dimensiones deben ser probados a una presin especfica.

2.2.1.2.1 Especificaciones de la mquina.

Esta mquina proporciona una presin mnima de 700 psi y una mxima de 2500 psi con

un tiempo de sostenimiento de 0 a 5 segundos; pudiendo probar un tubo por cada ciclo.

47

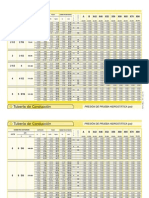

Imagen. 2.1

2.2.1.3 Elementos constitutivos de la mquina.

Dentro de los elementos constitutivos de la mquina tenemos:

Rodillos de admisin y dispensador.

Mesa de alineacin.

rea de descarga final.

Cabeza de prueba.

Vagn de desplazamiento.

Abrazaderas.

Boquillas de Prueba.

Sistema hidrulico.

Los rodillos de admisin y dispensador son los encargados de recibir el paquete de

tubos y alimentarlos al proceso, los rodillos de admisin consisten en unos tornillos sin fin

que acogen el grupo de tubos a probar; luego el dispensador alimenta uno a uno los

tubos hacia las boquillas de prueba; equipos accionados neumticamente son los

encargados que lo antes descrito se pueda realizar de manera satisfactoria.

48

Los rodillos funcionan a la parada del ciclo de prueba y su finalidad es la de transportar al

tubo de tal forma que se aloje de manera justa para el sellado hermtico.

En lo referente a la mesa de alineacin; consiste de una cadena, rodillos de tornillo

conducidos y montados sobre una estructura de acero; la mesa simultneamente alinea y

transporta el tubo desde los rodillos de admisin hasta cargar a la mquina.

El rea de descarga permite la acumulacin de los tubos luego de haber finalizado la

prueba; construida de acero y diseo en forma de V esta estructura da la posibilidad de

empacar el lote de tubos o en su defecto poder llevarlos hasta el siguiente proceso en

caso de as requerirlo.

La cabeza de prueba es la encargada del llenado final del tubo, es decir es la que

permite que el lquido fluya dentro del conducto; construida en acero soldado por que

debe soportar todos los sistemas y elementos que intervienen en el proceso de llenado.

Con la ayuda de dos cilindros hidrulicos accionados por medio de una bomba dentro de

un sistema hidrulico cerrado, la cabeza de prueba es desplazada hacia adelante y hacia

atrs, es decir que al iniciar el ciclo de prueba la cabeza es movida hacia adelante para el

hermetizado y llenado del sistema, de igual manera al finalizar la prueba esta es retirada

a su posicin inicial liberando el tubo.

El vagn de desplazamiento lleva en su parte superior la cabeza mvil de prueba; con

la ayuda de cuatro rodillos guas es desplazado todo el conjunto de adentro hacia fuera

provocando el movimiento conocido como (cabeza-vagn). Construido de acero y

brindando la posibilidad de probar tubos de diferente longitud por cuanto se puede

calibrar a diferente distancia; el vagn de desplazamiento lleva implcitamente consigo la

boquilla, permitiendo que se hermetice el sistema al momento de probarlo y una vlvula

de purga, con el fin de eliminar el aire que puede quedar atrapado dentro del tubo.

La combinacin entre abrazaderas y carros de sujecin se encuentran distribuidos a lo

largo del banco de prueba, los cuales se encargan de colocar el tubo y fijarlo en la

posicin adecuada durante el ciclo de prueba; posterior a la prueba su funcin es levantar

el producto fuera del rea de prueba hacia una salida deslizante, hacindolo llegar hacia

al rea de descarga final.

Las abrazaderas son mecnicas y operadas de forma neumtica; el inicio del cierre de

las abrazaderas se lo realiza independiente de todo el sistema pero simultneamente

entre s.

49

Las boquillas son diseadas para un cambio rpido, por lo que no poseen seguros ni

sujetadores que se deban aflojar al momento de desmontarlas; con su sello en forma de

taza o copa, las boquillas hermetizan en la parte externa del tubo; necesitando un juego

de dos piezas para cada tipo de producto a ser probado.

El suministro de aceite al sistema hidrulico consiste en; una bomba centrfuga multietapas y un intensificado, los cuales sumados a vlvulas de control, tubera y dems

accesorios forman la red de presin; construido de acero soldado el intensificador con la

vlvula de regulacin es capaz de producir una presin de hasta 175 Bar (2538,16 Psi).

Una unidad de grabacin de presin de tipo carta continua tambin es dotada al sistema

hidrulico para guardar (mantener) el registro de cada prueba.

2.2.1.4 Capacidad de produccin.

Esta sera la capacidad de salida de la mquina al probar tubos de 8m de largo a 1500

psi en la eficacia del 100 % incluyendo la presin y el tiempo que sostiene al tubo.

Salida de tubos por minuto.

1/2" De dimetro exterior (5 Tubos)

1" De dimetro exterior (5 Tubos)

2" De dimetro exterior (3 Tubos)

3" De dimetro exterior (2 Tubos)

4" De dimetro exterior (2 Tubos)

2.2.1.5 Operacin

La operacin que se tiene para la realizacin de la prueba es semiautomtica; se inicia

con la calibracin de la mquina colocando las boquillas correspondientes al tubo que se

va a probar, de igual manera la longitud entre boquillas de prueba y por ltimo se regula

la presin que se va aplicar; una vez preparada la mquina se enciende la bomba,

quedando listo para la recepcin del lote de tubos.

Este sistema es de un tubo por ciclo el cual se escoge de los deslizadores de entrada

alineado hacia la mquina, seguidamente es transferido al probador donde es sujetado

por medio de las abrazaderas posicionndolo correctamente; en el momento que las

abrazaderas se han cerrado se accionan las boquillas de prueba las cuales hermetizan el

50

sistema, luego el tubo es llenado con agua al mismo tiempo que se purga el aire atrapado

en su interior, un temporizador de prueba comienza a actuar cuando la presin es

alcanzada, este controla el tiempo de la presin ejercida. Si la presin aplicada esta fuera

de la predeterminada en cualquier momento durante el proceso, el temporizador se

detendr y la prueba no ser completada hasta que la presin determinada sea sostenida

para el tiempo exigido por la norma.

51

DIAGRAMA DE FLUJO DE PROCESO DE MQUINA SIMPLE DE PRUEBA

Imagen. 2.2

52

2.2.2 MQUINA DOBLE DE PRUEBA HIDROSTTICA PARA TUBOS DE A

4 DE DIMETRO EXTERIOR (ver plano 2.2 en anexo 2).

2.2.2.1 Descripcin general

La siguiente es una mquina de prueba hidrosttica de doble tubo que se compone de

varios sistemas que describiremos a continuacin:

Sistema de llenado

Sistema de presin

Sistema de cabeza mvil

Sistema de cabeza fija

Boquillas

rea de prueba

Panel de control

La red de distribucin de agua dentro de la mquina se compone de dos sistemas que

trabajan independientemente entre s pero ambos se abastecen de agua del mismo

tanque; de igual manera ambos flujos llegan a estar en contacto con el tubo que se va a

probar, los cuales se les conoce como el sistema de llenado y sistema de presin.

El sistema de llenado (ver plano 2.2 en anexo 2) tiene como objetivo llenar el tubo a

probar en el menor tiempo posible, es por eso que la bomba (22) que abastece a esta red

es de baja presin y alto caudal, esta bomba succiona agua desde el tanque hacindola

pasar por dos filtros para limpiarla de impurezas; con la ayuda de una vlvula solenoide

(2), se abre o cierra el flujo de agua para el llenado de los tubos dependiendo de la

sincronizacin que se tenga con la vlvula solenoide del sistema de presin; la existencia

de una vlvula check en la red garantiza un flujo unidireccional evitando as

inconvenientes posteriores.

El sistema de llenado empieza su funcin al instante que el tubo se encuentra ubicado en

la posicin correcta y el operario acciona el pistn de cierre, luego de haber llenado los

dos tubos la vlvula solenoide (1) se abre y la vlvula solenoide (2) se cierra sincronizada

mente con la ayuda de un temporizador (12), permitiendo as que el sistema de presin

actu libremente sobre el tubo; para no sobrecargar la bomba y preservar los accesorios

53

de la red, este sistema viene provisto de una vlvula de alivio (15) que descarga el flujo

nuevamente al tanque.

El sistema de presin (ver plano 2.2 en anexo 2) consiste de una bomba encargada de

emitir la alta presin que requiere la prueba con ayuda de una vlvula solenoide (4) que

es la encargada de permitir el paso del fluido; mientras que la vlvula solenoide (3)

permanece cerrada durante la prueba; al finalizar la prueba esta se abre mientras la

solenoide (4) se cierra sincronizada mente por medio de un temporizador (13) que

adems de abrir y cerrar las vlvulas es el encargado de determinar el tiempo de prueba

y liberar la presin del sistema al concluir la prueba; de manera similar que en el sistema

de llenado, se tiene una vlvula de alivio de presin (14) que nos ayuda a mantener la

presin de prueba y por consecuencia a preservar las instalaciones de la red.

El sistema de presin empieza actuar una vez bloqueado el sistema de llenado con el

cierre de la vlvula solenoide (2); este acta en primera instancia como sistema de

llenado de tal forma que la presin va aumentando hasta llegar a la determinada; al

obtener esta presin, el temporizador (13) acta de tal forma que realiza el conteo del

tiempo que debe transcurrir para cumplir con la norma, finalmente la vlvula solenoide (4)

se cierra y la vlvula solenoide (3) se abre permitiendo que el flujo interno regrese al

tanque de reserva para empezar nuevamente el ciclo.

El sistema de cabeza mvil est constituido de dos partes las cuales se describen a

continuacin:

Red de distribucin.

Cabeza porta boquilla

En lo que se refiere a la red de distribucin, consta de un tanque de aceite, una bomba

hidrulica, vlvula check, vlvula reguladora de caudal, vlvula de control manual, dos

cilindros hidrulicos de doble efecto, vlvula de alivio y un filtro; esta red es un circuito de

accionamiento manual de un pistn de doble efecto, el cual se acciona con la vlvula

manual permitiendo el paso de aceite a un extremo del pistn efectuando el movimiento

longitudinal hacia delante; de igual manera al cambiar la posicin de la vlvula cambia la

direccin del flujo obteniendo el retroceso del mismo.

54

La cabeza porta boquilla, llamada as por llevar en su interior la boquilla con su

respectivo caucho para el hermetizado; se encuentra unida al vstago del pistn

hidrulico por esta razn tiene un movimiento longitudinal el cual ayuda al acercamiento

de la boquilla hacia el borde del tubo; viene provisto de un conducto interno que permite

por medio de la vlvula solenoide (3) evacuar el agua hacia el tanque luego de haber

concluido el ciclo.

El sistema de cabeza fija lleva tambin en su interior las boquillas con sus respectivos

cauchos; este sistema se mantiene fijo por tal motivo est conectado a la red de llenado y

de alta presin directamente.

La cabeza fija se encuentra sobre la mquina al mismo nivel que la cabeza mvil;

sujetada a la estructura de la mquina para que resista la presin que se ejerce al

momento de la prueba.

Las boquillas son elementos encargados de hermetizar el tubo, motivo por el cual llevan

en su interior un empaque de caucho que en primera instancia amortigua el cierre y luego

hace de sello con la parte externa del tubo; se colocan tanto en la parte fija como mvil

de la mquina por medio de la rosca que se encuentra en su extremo; se necesita un

juego de cuatro boquillas para cada tubo.

Un incorrecto sellado entre boquilla-tubo puede ser ocasionado por desgaste en el

empaque de caucho; mal ajuste entre boquilla-cabeza o simplemente por el deterioro de

la rosca, en cualquiera de las circunstancias el resultado sera una mala lectura de la

presin y rechazar tubos aparentemente en mal estado.

El lo que respecta al rea de prueba se har referencia a la estructura de la mquina, los

apoyos o soportes, y el abastecimiento de agua.

La estructura es la encargada de sostener todos los sistemas mencionados

anteriormente, razn por la cual es construida de acero con un diseo capaz de resistir

todos los esfuerzos que se den sobre la mquina en el momento de su funcionamiento.

Los apoyos o soportes tienen como funcin recibir los tubos en el rea de prueba, son en

forma de V aptos para recibir cualquier dimetro; la altura es regulada colocando alzas

por debajo de estos, y as poder alinear los tubos con las boquillas de prueba para tener

un correcto ajuste entre estos elementos.

El abastecimiento de agua se realiza por medio de dos tanques, uno principal y otro

secundario.; el tanque principal abastece de agua al sistema de llenado y presin el cual

tiene un flotador encargado de controlar el nivel de agua, asegurando un abastecimiento

55

continuo; mientras que el tanque secundario se encuentra sobre la estructura de la

mquina encargado de recolectar el agua que cae dentro de la misma ya sea por fugas o

lquido que regresa al momento de liberar el tubo de las boquillas; cualquiera que fuese el

caso este tanque cuenta con un flotador de nivel que acciona la bomba de baja presin

provocando el regreso del fluido hacia el tanque principal; esta pequea red que se

adiciona ayuda al sistema a tener un circuito cerrado de abastecimiento de agua.

Para los sistemas de control del proceso se cuenta con dos paneles, el primero controla

el sistema hidrulico de cierre mediante una palanca accionada manualmente para la

apertura y cierre de los cilindros; mientras que en el segundo panel de control se tiene el

encendido y apagado de las bombas, los temporizadores y el botn de parada de

emergencia, de igual forma son accionamientos manuales que el operario debe conocer;

los indicares luminosos ayudan al operario a identificar el estado del sistema para que

realice su funcin en la mejores condiciones.

2.2.3 MQUINA TRIPLE DE PRUEBA HIDROSTTICA PARA TUBOS DE A

4 DE DIMETRO EXTERIOR (ver plano 2.3 en anexo 2).

2.2.3.1 Descripcin General

Esta mquina permite probar tres tubos por cada ciclo de manera automtica empezando

desde la alimentacin hasta la posterior derivacin del producto aprobado del rechazado.

2.2.3.2 Datos Tcnicos

Modo de funcionamiento: Automtico

Mtodo de prueba: Hidrosttico.

Nmero de tubos probado en paralelo: 3 (tres)

Dimetro de tubera a probar: Min. 21.3 mm, mx. 114.3 mm

Longitud de tubera a probar: Min 5.5m, mx. 6.5m.

Tolerancia en la Longitud: Max. 50mm .

Presin de prueba: Max. 3000 psi

Normas de tuberas: DIN, ASTM, ISO.

Sistema de sellado: Al exterior del tubo.

56

2.2.3.3 Sistemas constitutivos de la mquina.

Los sistemas constitutivos de la mquina son:

Sistema de alimentacin de tubos con dispositivo singularizador.

Sistema transportador de tubos.

Sistema de sujecin.

Cabezas de prueba.

Recolectores colectivos.

Sistema de llenado de agua.

Sistema de presin de agua.

Control elctrico.

Imagen. 2.3

Sistema de alimentacin de tubos con dispositivo singularizador.

El sistema de alimentacin de tubos con dispositivo singularizador se encuentra al inicio

del proceso de prueba; sirve para soportar varios tubos y separarlos individualmente; y de

tal forma ubicarlos paralelamente en grupos de tres, para luego ser llevados al siguiente

paso; se compone de tres barras inclinadas hacia la mquina las que tienen un tope en la

parte final para los tubos; las barras a su vez van apoyadas sobre dos columnas cada

una formando as una estructura para soportar la carga de tubos. Incorporadas en las

57

columnas en la parte inferior se encuentra una red de aire comprimido con tres lneas de

salida las cuales operan los dispositivos singularizadores que se encargan de levantar el

tubo en forma individual por encima de los topes y ponerlos en posicin para continuar el

proceso; los topes son ajustables dependiendo del dimetro del tubo a probar por medio

de un volante en forma manual con un sistema muy parecido a un pin cremallera de

ascenso y descenso; la capacidad de carga es de 5000 kg y una longitud de tubo

mxima de 6,5m.

Sistema Transportador de tubos

El sistema transportador consiste en 4 lneas paralelas; cada lnea dividida en dos

secciones; un soporte y una cadena transportadora.

Se dispone tres organizadores en forma de V sobre el tubo soporte el cual a su vez

recibe los tubos del dispositivo singularizador; el espacio entre los organizadores es igual

a la distancia existente entre los apoyos que van montados en la cadena; los

organizadores deslizan los tubos hacia los apoyos de la cadena, los depositan y

seguidamente salen por la parte inferior hasta la posicin inicial para el nuevo ciclo.

Una vez concluida la prueba las abrazaderas se abren, permitiendo el movimiento de la

cadena para retirar los tubos ya probados; dejando lista la mquina para que empiece un

nuevo proceso de transporte de tubos desde la entrada.

Los tubos que ya has sido probados alcanzan la cuesta delante del recolector colectivo;

donde se colocan uno despus del otro dependiendo de la velocidad de la cadena

transportadora.; cuando los tubos defectuosos alcanzan la cuesta una seccin colocada

en el colector adyacente se levanta por medio de un botn pulsante y el tubo rueda

dentro de este recolector; para los tubos aceptados el puente permanece cerrado y estos

tubos son reunidos en un segundo recolector.

Sistema de sujecin

La sujecin se realiza por medio de tres sistemas que se encuentran distribuidos

equitativamente a lo largo del tubo proporcionndole equilibrio, estabilidad pero sobre

todo firmeza al momento de ejercer presin de forma axial evitando deformaciones del

producto; cada sistema consta de tres abrazaderas accionadas con un pistn hidrulico

para regular la fuerza de cierre.

Las abrazaderas se encuentran perfectamente alineadas con el c entro de la boquilla de

comprobacin para probar tubos de diferentes dimensiones; sin embargo puede existir

58

algn desfase ya sea por desgaste, golpes etc.; por tal motivo son ajustables con ayuda

de alzas hasta conseguir nuevamente la alineacin.

Cabezas de prueba

Hay un estribo fijo y un mvil, cada uno equipado con 3 cabezas de prueba; las cabezas

de prueba en el estribo fijo sirven como cabezas de llenado y los del estribo mvil sirven

como cabezas de purga del aire que se encuentra dentro del tubo al iniciar el respectivo

llenado; los estribos que estn fijos al marco de la prensa de prueba estn hechos de

acero para soportar la fuerza longitudinal que ocurre durante el momento de la prueba.

Receptores Colectivos

La mquina viene provista de dos receptores colectivos; el primero que se encuentra

inmediatamente a lado de la mquina, donde se alojarn los tubos rechazados y junto a

este el colector para los tubos aprobados; cuando el tubo es aprobado, se desliza hacia

el respectivo colector pasando sobre el de producto defectuoso que pasa normalmente

cerrado en su parte superior; mientras que al existir un tubo rechazado, se pulsa un botn

el cual acciona una palanca dejando descubierta la parte superior del colector

normalmente cerrado, permitiendo de esta manera que el tubo defectuoso se aloje en su

respectivo lugar.

Par vaciar el primer receptor colectivo; se acciona dos cilindros neumticos para abrir la

parte superior y con la ayuda de un puente gra se desaloja los tubos defectuoso.

Sistema de llenado de agua

El sistema de llenado tiene ciertas caractersticas:

Volumen del tanque de agua: 2,5m3.

Contenido promedio de agua a utilizar: 1,1m3.

Numero de bombas de llenado de agua: 2.

Capacidad de cada bomba de llenado de agua: 20m3/h

El sistema de llenado proporciona la mayor cantidad de agua en el menor tiempo posible

gracias a dos bombas de alto caudal instaladas en una red de distribucin, con sus

respectivos accesorios; se acciona las bombas permitiendo el flujo de agua y

59

paralelamente trabaja el sistema de purga de aire; una vez concluido el llenado se cierran

las vlvulas del sistema, quedando listo para que acte el sistema de presin.

Sistema de presin de agua

La presin necesaria es

abastecida por medio de tres intensificadores; los

intensificadores constan de un pistn y un cilindro; el cilindro es parte del sistema de

llenado por lo que se encuentra lleno de agua y el pistn accionado hidrulicamente

comprime el agua dentro del cilindro hasta llegar a la presin necesaria.

Cada intensificador de presin acta hasta que la presin de prueba requerida haya

llegado a la especificada para determinado tubo; despus de esto el intensificador de

presin se apaga y el tubo se sella automticamente con la ayuda de la vlvula de no

retorno; despus del tiempo de permanencia de llenado las vlvulas del desaire se abren

y la presin se deja caer para ponerse a cero; al mismo tiempo las cabezas de prueba

salen y las abrazaderas del tubo se sueltan.

Control elctrico

Voltaje de suministro (AC): 380 (400) V 50.

Control: PLC

El mando elctrico mantiene el funcionamiento totalmente automtico de la planta. Sin

embargo hay 2 modos diferentes de funcionamiento proporcionados, MANUAL y

AUTOMTICO.

En el modo MANUAL pueden cambiarse todos los movimientos de la planta y pueden

controlarse separadamente, que es necesario por pre-control de todas las funciones, al

cambiar a otra dimensin del tubo. Despus de realizar la corrida de prueba para un

nuevo tamao del tubo, el modo del funcionamiento se cambia a AUTOMTICO y la

sucesin automtica se empieza por el botn pulsante.

2.2.3.4 Funcionamiento

Un bulto de tubos se coloca en el sistema de alimentacin por medio del puente gra; los

tubos deben quedar paralelos por el mtodo manual y con una posicin final

aproximadamente en lnea; despus de esto el proceso contina automticamente.

Durante la comprobacin de los primeros tubos un dispositivo singularizador separa tres

tubos del resto, dejndolos listos para que la cadena los transporte; cuando la

comprobacin de los primeros tubos se ha completado y las abrazaderas del sistema

60

estn abiertas, la cadena se mueve y transporta los tubos probados fuera de la posicin

de prueba y simultneamente coloca los tres siguientes.

Una vez colocados los tubos, se mueve la cabeza con las boquillas ocasionando el cierre

hermtico; en este memento empieza actuar el sistema de llenado y purga de manera

paralela, para que finalmente acte la presin por el tiempo determinado; los tubos

aprobados son llevados al colector de producto conforme mientras que los defectuosos a

su respectivo colector.

61

DIAGRAMA DE FLUJO DE PROCESO DE MQUINA TRIPLE DE PRUEBA

Imagen. 2.4

62

2.3

RECAPITULACIN

DE

LOS

SISTEMAS

DE

PRUEBA

HIDROSTTICA.

Luego de haber analizado de manera general las diferentes mquinas de prueba, se

procede a recopilar la informacin ms relevante para empezar a determinar los

componentes y aspectos tcnicos a tener presentes al momento de disear una mquina

de prueba hidrosttica. Para lo cual hemos dividido en dos secciones:

Especificaciones del producto a probar.

Sistemas constitutivos de la mquina.

Especificaciones del producto a probar.

Las especificaciones hacen referencia a las caractersticas que tiene el producto que se

quiere probar ya seas en dimensiones como parmetros que se deben cumplir de

acuerdo a lo exigido por la norma. La longitud, el dimetro y el espesor del tubo son de

suma importancia para dimensionar la mquina as como tambin algunos componentes.

La norma bajo la que se trabaja es tambin de importancia por cuanto nos define

parmetros de presiones y velocidades del fluido. Otro aspecto a tener en cuenta es la

capacidad productiva requerida para poder determinar el nmero de tubos que se

prueban por ciclo.

Sistemas constitutivos de la mquina.

A lo largo del captulo hemos visto tres distintas mquinas de prueba hidrosttica, sin

embargo el principio y las nociones bsicas se mantienen entre uno y otro con pequeas

variaciones en los sistemas y la ingeniera que se aplica. Por este motivo se ha

seleccionado los sistemas considerados de mayor importancia.

Sistema de transporte.

Sistema de llenado.

Sistema de presin.

Sistema de hermetizacin.

Estos son algunos de las especificaciones y sistemas que van a ser analizados y

diseados en el capitulo siguiente.

Você também pode gostar

- Just Three Words Segunda Entrega Trilogia Soho Brayden MelissaDocumento521 páginasJust Three Words Segunda Entrega Trilogia Soho Brayden Melissainma0% (4)

- Introducción a los PLCs: historia, componentes y programaciónDocumento123 páginasIntroducción a los PLCs: historia, componentes y programaciónAlejandroHerreraGurideChile100% (1)

- Tubería conducción diámetros interiores exteriores pesos API ASTMDocumento4 páginasTubería conducción diámetros interiores exteriores pesos API ASTMCustodioCastillo100% (1)

- Tubería conducción diámetros interiores exteriores pesos API ASTMDocumento4 páginasTubería conducción diámetros interiores exteriores pesos API ASTMCustodioCastillo100% (1)

- MK FM Spec U Es (Rev 2) Amvex Medical Gas FM Spec Sheet PDFDocumento2 páginasMK FM Spec U Es (Rev 2) Amvex Medical Gas FM Spec Sheet PDFpatrick1009Ainda não há avaliações

- Piranesí - Sussana ClarkeDocumento203 páginasPiranesí - Sussana ClarkeLuz Anahí LópSán100% (2)

- Definiciones técnicas de términos de soldaduraDocumento8 páginasDefiniciones técnicas de términos de soldaduraBetty Rodolfo100% (1)

- Circuitos de Mandos NeumaticosDocumento16 páginasCircuitos de Mandos NeumaticosBetty RodolfoAinda não há avaliações

- 7 Funcion de Transferencia Primer OrdenDocumento13 páginas7 Funcion de Transferencia Primer OrdenAna MelendezAinda não há avaliações

- Vocabulario Técnico SoldaduraDocumento12 páginasVocabulario Técnico SoldaduraBetty RodolfoAinda não há avaliações

- Directrices para ISO 17024Documento16 páginasDirectrices para ISO 17024Betty RodolfoAinda não há avaliações

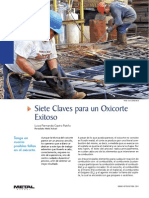

- Ficha Tecnica de OxicorteDocumento8 páginasFicha Tecnica de OxicortewillyysAinda não há avaliações

- La Seguridad Durante Una Prueba HidráulicaDocumento2 páginasLa Seguridad Durante Una Prueba HidráulicaBetty RodolfoAinda não há avaliações

- PiezasdeexamenmecanizadasDocumento11 páginasPiezasdeexamenmecanizadasleo190892Ainda não há avaliações

- 2006 SoldabilidadDocumento36 páginas2006 SoldabilidadBetty RodolfoAinda não há avaliações

- Competencias Clave y Aprendizaje Permanente. Tres Miradas A Su Desarrollo en America Latina y El CaribeDocumento170 páginasCompetencias Clave y Aprendizaje Permanente. Tres Miradas A Su Desarrollo en America Latina y El CaribeBetty RodolfoAinda não há avaliações

- Equipo SDocumento31 páginasEquipo SBetty RodolfoAinda não há avaliações

- Riesgo en Las Pruebas HidrostaticasDocumento6 páginasRiesgo en Las Pruebas HidrostaticasBetty RodolfoAinda não há avaliações

- Calificacion EndDocumento13 páginasCalificacion EndBetty RodolfoAinda não há avaliações

- Cuadro de Clasificación de Soldadura Por FusiónDocumento1 páginaCuadro de Clasificación de Soldadura Por FusiónBetty RodolfoAinda não há avaliações

- La Seguridad Durante Una Prueba HidráulicaDocumento2 páginasLa Seguridad Durante Una Prueba HidráulicaBetty RodolfoAinda não há avaliações

- Manual Oficial en Españ Ol AZbox HDDocumento115 páginasManual Oficial en Españ Ol AZbox HDJorge DanielAinda não há avaliações

- Sitios Web API 1104Documento1 páginaSitios Web API 1104Betty RodolfoAinda não há avaliações

- Curso Prueba de Presión de CañeríasDocumento19 páginasCurso Prueba de Presión de CañeríasBetty RodolfoAinda não há avaliações

- Dimensiones de Soldaduras FileteDocumento1 páginaDimensiones de Soldaduras FileteBetty RodolfoAinda não há avaliações

- B31 (1,3,4)Documento5 páginasB31 (1,3,4)Betty RodolfoAinda não há avaliações

- PQR para Boya 5 Dejulio 2012Documento2 páginasPQR para Boya 5 Dejulio 2012Betty RodolfoAinda não há avaliações

- Adenda2 NAG 100Documento15 páginasAdenda2 NAG 100Alberto ChazarretaAinda não há avaliações

- Defectos de Soldadura Según API 650Documento1 páginaDefectos de Soldadura Según API 650Betty RodolfoAinda não há avaliações

- Cuadro Maestro de Procesos de SoldaduraDocumento2 páginasCuadro Maestro de Procesos de SoldaduraBetty RodolfoAinda não há avaliações

- ENDs para inspección de componentes nuclearesDocumento30 páginasENDs para inspección de componentes nuclearesklasklasAinda não há avaliações

- Examen ParcialDocumento8 páginasExamen ParcialAlvaro AaronAinda não há avaliações

- La Historia de La Zanahoria, El Huevo y El Café ¿Con Quién Te Identificas - REFLEXIONES CRISTIANASDocumento2 páginasLa Historia de La Zanahoria, El Huevo y El Café ¿Con Quién Te Identificas - REFLEXIONES CRISTIANASJUDITHAinda não há avaliações

- Patatas y Huevos OsmoticosDocumento7 páginasPatatas y Huevos OsmoticossalarcsanAinda não há avaliações

- El español hispanoamericanoDocumento59 páginasEl español hispanoamericanomtwiggyAinda não há avaliações

- Instalar Microsoft Dynamics CRM Server 2016Documento11 páginasInstalar Microsoft Dynamics CRM Server 2016Jose A Aparicio FernandezAinda não há avaliações

- Proyecto TV Educativa JardinDocumento9 páginasProyecto TV Educativa JardinRobinson AlexanderAinda não há avaliações

- CAPITULO 34 Antiinflamatorios, Antipiréticos y AnalgésicosDocumento42 páginasCAPITULO 34 Antiinflamatorios, Antipiréticos y AnalgésicoswendypardoramirezAinda não há avaliações

- Analisis de Riesgos CodelcoDocumento13 páginasAnalisis de Riesgos CodelcojaimeAinda não há avaliações

- Informe Del SeminarioDocumento10 páginasInforme Del SeminarioJeyson Dávila GuerreroAinda não há avaliações

- Catalogo InfraplastDocumento16 páginasCatalogo InfraplastDiego Iván Durán MeSaAinda não há avaliações

- Plan de Mantenimiento FinalDocumento28 páginasPlan de Mantenimiento FinalEdwin Henostroza Cipriano100% (1)

- Guia para La Identificacion de Especies de Arboles y Arbustos Comunes en El Agropaisaje de Guatemala PDFDocumento209 páginasGuia para La Identificacion de Especies de Arboles y Arbustos Comunes en El Agropaisaje de Guatemala PDFCarlos MuñozAinda não há avaliações

- U5 3er Grado PDFDocumento332 páginasU5 3er Grado PDF2015o201xAinda não há avaliações

- Triptico GalletasDocumento5 páginasTriptico GalletasEDILVINA SALAS VICENTEAinda não há avaliações

- Cedula SatDocumento3 páginasCedula Satmartha isabelAinda não há avaliações

- Determinar Información Relevante e Irrelevante en Un TextoDocumento4 páginasDeterminar Información Relevante e Irrelevante en Un TextoManuel VaccarezzaAinda não há avaliações

- Cruci CaballosDocumento1 páginaCruci CaballosChelinAinda não há avaliações

- Taller 4Documento4 páginasTaller 4Stephanie Carriel GuerreroAinda não há avaliações

- Farmacología CardiovascularDocumento10 páginasFarmacología CardiovascularcieloAinda não há avaliações

- Acta de Reunion Calendario VacacionesDocumento4 páginasActa de Reunion Calendario VacacionesChema Gamero100% (1)

- Anexos Entrega de Vehiculos y Acta de InicioDocumento8 páginasAnexos Entrega de Vehiculos y Acta de InicioDiaz Piedrahita AndresAinda não há avaliações

- 5 - Etiqueta y Protocolo.Documento58 páginas5 - Etiqueta y Protocolo.carolina venturaAinda não há avaliações

- Actiidades Virtual de CuartoDocumento14 páginasActiidades Virtual de CuartoJose AchicaizaAinda não há avaliações

- GUION 1 de Honores y EfemeridesDocumento3 páginasGUION 1 de Honores y EfemeridesMarco Fabio Cruz MartinezAinda não há avaliações

- Transferencia de CalorDocumento47 páginasTransferencia de Calorjulio cesarAinda não há avaliações

- Sesion Comunicación SDocumento3 páginasSesion Comunicación SJosé Guillermo Sauceda CarranzaAinda não há avaliações

- Riesgos en El Uso de QuimicosDocumento8 páginasRiesgos en El Uso de QuimicosLuis Andres Ortiz CristiAinda não há avaliações