Escolar Documentos

Profissional Documentos

Cultura Documentos

ALQUILACIÓN

Enviado por

eapo120 notas0% acharam este documento útil (0 voto)

55 visualizações11 páginasrefinacion

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOC, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentorefinacion

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

55 visualizações11 páginasALQUILACIÓN

Enviado por

eapo12refinacion

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

Você está na página 1de 11

ALQUILACIN

4.6 ALQUILACIN CATALTICA

La alquilacin es la unin de una olefina con un hidrocarburo parafnico para

obtener gasolina de alto octanaje. La alquilacin se favorece por encima de la

polimerizacin ya que solo una mole de olefina reacciona por cada mole de

alquilato producida, de ah que conserve sus existencias de olefina [13].

Esta reaccin es catalizada por un cido fluorhdrico o sulfrico. En la mayora de

los procesos, el olefino reactivo es inyectado al parafnico y los flujos combinados

contactados con el cido. La concentracin de parafina se mantiene en grandes

cantidades para prevenir la copolimerizacin del olefino. Esta alquilacin, de

cualquier forma, est limitada a isobutano con propileno y benceno para formar

benceno isopropil, cloruro de almina y HCI cataliza el etileno y el benceno en

etilbenceno. Una aplicacin para un sistema de adsorcin sera secar y purificar

estos flujos para liberarlos de agua, mercaptano y otras impurezas en los

suministros oleofinas y parafinas que incrementarn el consumo de cido y

afectarn la calidad del producto [13].

4.6.1 Variables Del Proceso

Las ms importantes variables de proceso son la temperatura de reaccin, la

fuerza del cido, la concentracin de isobutano y la velocidad espacial de la

olefina. Los cambios en estas variables afectan el rendimiento y a la calidad del

producto.

La temperatura de reaccin tiene mayor efecto en los procesos con acido sulfrico

que en los procesos con acido fluorhdrico. Las bajas temperaturas proporcionan

altas calidades, y el efecto de cambiar la temperatura de reaccin con acido

sulfrico de 35 a 55 F es hacer bajar el numero de octano de los productos de

una (1) a tres (3) unidades, segn la eficacia de mezcla del reactor. En la

alquilacin con acido fluorhdrico, aumentando la temperatura del reactor de 60 a

125F se degrada la calidad del alquilato en tres (3) octano.

En la alquilacin con acido sulfrico, las bajas temperaturas hacen que la

viscosidad del acido sea elevada, de modo que se ve dificultada la mezcla

adecuada de los reactantes y su posterior separacin. A temperaturas por encima

de 70F, empieza a ser significativa la polimerizacin de olefinas, y el rendimiento

disminuye. Por estas razones la temperatura normal del reactor de cido sulfrico

es de 40 a 50 F, con un mximo de 70F y un mnimo de 30F [1].

Para la alquilacin con acido fluorhdrico, la temperatura tiene menos importancia

y las temperaturas del reactor estn normalmente en el intervalo de 70 a 100 F.

La fuerza del cido tiene efectos variables sobre la calidad del alquilato,

dependiendo de la eficacia del mezclado del reactor, y del contenido en agua del

cido. En la alquilacin con H2SO4, se obtiene mejores calidades y los ms altos

rendimientos con concentraciones de cido del 93 al 95% en peso de cido, 1 a 2

% de agua y el resto hidrocarburos diluyentes.

La concentracin de agua en el cido le disminuye su actividad cataltica de 3 a 5

veces ms que los HC diluyentes, y as un cido del 88% con un 5% de agua tiene

mucha menor eficacia cataltica que la misma concentracin de cido con un 2 % de

agua. Cuanto peor sea el mezclado en el reactor tanto ms elevada ha de ser la

concentracin del cido necesario para mantener baja la dilucin. Aumentando la

concentracin del cido del 89 al 93% en peso se mejora la calidad del alquilato en

uno (1) o dos (2) octanos [1].

En la alquilacin con HF se consiguen los mayores nmeros de octano en una

gama de concentraciones del cido del 86 al 90% en peso. Los procesos

industriales trabajan usualmente con concentraciones de cido entre 83 y el 92 %

y contienen menos de 1% de agua.

La concentracin de isobutano se expresa generalmente por la razn

isobutano/olefina. Altas razones isobutano/olefina aumentan el nmero de octano

y el rendimiento, y reducen las reacciones laterales y el consumo de cido. En la

prctica industrial la razn isobutano/olefina de la carga del reactor oscila entre 5:1

y 15:1. Los reactores que disponen de circulacin interna para aumentar la razn

de alimento al reactor, emplean razones internas desde 100:1 hasta 1000:1.

La velocidad espacial de la olefina se define como el volumen de olefina

introducido por hora dividido por el volumen de cido del reactor. Disminuyendo la

velocidad espacial de olefina se reduce la produccin de Hidrocarburos de elevado

punto de ebullicin, se aumenta el nmero de octano y se disminuye el consumo

de cido. La velocidad espacial de la olefina es un modo de expresar el tiempo de

reaccin, y otro modo es usando el tiempo de contacto. El tiempo de contacto se

define como el tiempo de residencia del alimento fresco y del isobutano

recirculado externamente en el reactor. El tiempo de contacto para la alquilacin

con HF est entre 5 y 25 minutos, y para la alquilacin con H 2SO4 entre 5 y 40

minutos [1].

4.6.2 Productos De La Alquilacin

Adems de la corriente de alquilato, los productos que salen de la alquilacin

tienen propano y butano normal que entran con el alimento saturado y no

saturado, as como una pequea cantidad d asfalto producido por reacciones de

polimerizacin. Las corrientes de productos que abandonan una unidad de

alquilacin son:

1. Propano lquido grado GLP.

2. Butano normal lquido.

3. Alquilato C+ 5 .

4. Asfaltos.

Solo un 0.1 % en volumen de la olefina alimentada se convierte en asfaltos. No

son realmente asfaltos sino un aceite de color pardo oscuro que contiene mezclas

complejas de ciclopentadienos conjugados con cadenas laterales [1].

4.6.3 Catalizadores

El cido sulfrico concentrado y el acido fluorhdrico son los nicos catalizadores

usados hoy comercialmente para la produccin de gasolina alquilada de alto

nmero de octano, pero se utilizan otros catalizadores para la produccin de

etilbenceno, cumeno y bencenos alquilados con largas cadenas (C12 a C16) [1].

4.6.4 TIPOS DE PROCESOS EN ALQUILACIN

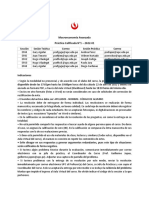

4.6.4.1 Procesos De Alquilacin Con HF

Existen dos procesos de alquilacin usando Acido Fluorhdrico como catalizador.

Estos son propiedad intelectual de Phillips Petroleum Company y UPO. El

esquema de flujo bsico es el mismo para ambos procesos, ver Figura 35. En

ambos los alimentos de olefina e isobutano son deshidratados con el paso de las

materias primas a travs de una unidad secadora de lecho solido. Una buena

deshidratacin es esencial para minimizar la corrosin potencial de los equipos del

proceso que resulta de la adicin de agua al cido fluorhdrico [1].

Luego de la deshidratacin los alimentos de olefinas e isobutano son mezclados

con acido fluorhdrico a una presin suficiente para mantener todos los

componentes en fase lquida. La mezcla de reaccin se deja reposar en dos

capaslquidas. El acido posee una densidad mayor a la de la mezcla de hidrocarburos

y se retira del fondo del Settler (Enriquecedor de cido) y luego se pasa por un

enfriador para remover el calor obtenido de la reaccin exotrmica. El cido se recicla

y se mezcla con ms alimento fresco, completando as el circuito cerrado del cido.

Una pequea corriente de acido se retira del Settler (Enriquecedor de cido) y es

alimentada a la columna de ejecucin para remover el agua disuelta y los

hidrocarburos. El producto de cabecera de la columna de reposicin es claro cido

fluorhdrico el cual es condensado y retornado al sistema.

El producto del fondo de la columna de reposicin es una mezcla de alquitrn y

azetropo HF-agua. Estos componentes son separados en un regenerador de

alquitrn. El alquitrn es usado para combustible y la mezcla Agua-HF es

neutralizada con cal o sosa castica. sta operacin de reposicin es necesaria

para mantener la actividad del catalizador [1].

La capa de hidrocarburo removida de la cabecera del generador de cido es una

mezcla de propano, isobutano, butano normal, y alquilato con pequeas trazas de

cido fluorhdrico. Estos componentes son separados por fraccionamiento y el

isobutano es recirculado al alimento. Los productos del propano y el butano

normal son llevados a tratadores custicos para remover trazas y cido fluorhdrico.

El diseo de la seccin regenerador de cido-enfriador-reactor es crtica para una

buena conversin en un sistema de alquilacin con HF. Diferentes sistemas de

reaccin han sido desarrollados a travs de los aos por UOP y Phillips. Muchos

de los sistemas de reaccin diseados por UOP son similares a un intercambiador

de tubo y coraza horizontal con flujo de agua refrigerante dentro de los tubos para

mantener las temperaturas de reaccin en los niveles deseados, mostrado en la

figura. Un buen mezclado es alcanzado en el reactor por el uso de una bomba de

recirculacin para forzar el mezclado a travs del reactor a una velocidad alrededor

de 8 a 10 veces la velocidad de hidrocarburo alimentado mezclado al reactor [1].

Los sistemas de reaccin diseados por Phillips usualmente son similares a la

ilustracin de la figura. La circulacin de cido en el sistema es por gravedad

diferencial y de esta manera una bomba costosa de circulacin de cido no es

necesaria. En porciones del sistema de proceso donde es posible la mezcla HFagua,

el equipo de proceso es fabricado en metal monel o en acero forrado en

monel. Las otras partes son fabricadas en acero al carbn.

Precauciones especiales deben ser tenidas en cuenta para proteger al personal de

mantenimiento y operacin de las lesiones por contacto accidental con cido.

Estas precauciones incluyen etiquetas especiales en los equipos con contenido de

cido como bombas y los vstagos de las vlvulas, as como equipo de proteccin

personal (botas, gafas, chaquetas, pantalones) [1].

4.6.4.2 Procesos De Alquilacin Con H 2SO4

Los mayores procesos de alquilacin que usan solo acido sulfrico como

catalizador son el proceso de Cascade Autorefrigeration, cuya licencia es de M.W.

Kellog Company y el proceso Effluent Refrigeration cuya licencia es de Stratford

Engineering Corporation. Hay tambin antiguas unidades que tienen reactores

discontinuos pero no se han construido ltimamente unidades de este tipo.

Las mayores diferencias entre los procesos Cascade y Effluent Refrigeration estn

localizadas en el diseo de los reactores y en el punto del proceso en que se

evaporan al propano y el isobutano para conseguir la refrigeracin [1].

El proceso Cascade Autorefrigeration emplea un reactor en cascada de multiples

etapas, con mezcladores en cada etapa para emulsionar la mezcla hidrocarburocido.

El cido y el isobutano entran a la primera etapa del reactor y pasan a

continuacin a las etapas siguientes. El alimento olefnico se divide e inyecta en

cantidades iguales en cada una de las etapas. La temperatura en el Reactor se

controla vaporizando una parte de la fase hidrocarburo en cada etapa del reactor.

Cada etapa trabaja a la presin adecuada para mantener su temperatura al nivel

deseado. Los gases desprendidos en la vaporizacin son bsicamente propano e

isobutano [1].

Estos gases desprendidos se comprimen y se licuan. Una parte de este lquido, se

vaporiza en un economizador para enfriar el alimento olefnico antes de enviarlo al

reactor [1].

A continuacin se muestran los esquemas y configuracin de los reactores

empleados para la alquilacin con H2SO4

Você também pode gostar

- Antenas VHF y UhfDocumento7 páginasAntenas VHF y UhfDaniel AnayaAinda não há avaliações

- Formato Manifiesto de Carga y AnexoDocumento5 páginasFormato Manifiesto de Carga y AnexoJorge Antonio FrancoAinda não há avaliações

- Estudio Finaciero de Un Proyecto de Inversion - EnsayoDocumento9 páginasEstudio Finaciero de Un Proyecto de Inversion - EnsayoVictor Avila AcuñaAinda não há avaliações

- Sxxxxxxxxxx. C.I. N°: V-12xxxxxxx. DO.G4. Tarea 4: ABRIL 2020Documento12 páginasSxxxxxxxxxx. C.I. N°: V-12xxxxxxx. DO.G4. Tarea 4: ABRIL 2020GustavoSeijas100% (3)

- Guia Centro Hemodialisis EspañaDocumento666 páginasGuia Centro Hemodialisis EspañaMárquez Yovera BrandoAinda não há avaliações

- ACTIVIDAD 2 - El Sistema Educativo Mexicano Como Sistema ComplejoDocumento10 páginasACTIVIDAD 2 - El Sistema Educativo Mexicano Como Sistema ComplejoValentina GongoraAinda não há avaliações

- JosueeeeeeDocumento1 páginaJosueeeeeeeapo12Ainda não há avaliações

- DatosDocumento1 páginaDatoseapo12Ainda não há avaliações

- Análisis SísmicoDocumento2 páginasAnálisis Sísmicoeapo12Ainda não há avaliações

- Estructuras HiperestáticasDocumento6 páginasEstructuras Hiperestáticaseapo120% (1)

- 49d1636ba87607 Acido Actilsalicilico Alexander Javier MatosDocumento2 páginas49d1636ba87607 Acido Actilsalicilico Alexander Javier Matoseapo12Ainda não há avaliações

- Solvencias AcademicasDocumento5 páginasSolvencias Academicaseapo12Ainda não há avaliações

- Inteligencia (Defensa)Documento5 páginasInteligencia (Defensa)eapo12Ainda não há avaliações

- Unidad V Ecuaciones de Estado de Gas IdealDocumento4 páginasUnidad V Ecuaciones de Estado de Gas Idealeapo12Ainda não há avaliações

- FaseDocumento6 páginasFaseeapo12Ainda não há avaliações

- Investigacion Deporte..............Documento17 páginasInvestigacion Deporte..............eapo12Ainda não há avaliações

- Sistema de Control Tipo PaperDocumento7 páginasSistema de Control Tipo Paperjuanelo1988Ainda não há avaliações

- Qui Fis 2011-011Documento26 páginasQui Fis 2011-011Alonso ArroyoAinda não há avaliações

- Tipos de CopolímerosDocumento4 páginasTipos de Copolímeroseapo12Ainda não há avaliações

- Como Elaborar Un OrganigramaDocumento2 páginasComo Elaborar Un Organigramaeapo12Ainda não há avaliações

- Unidad I - Lazos de ControlDocumento10 páginasUnidad I - Lazos de Controlariellas100Ainda não há avaliações

- Instrumentacion y Control TrabajoDocumento13 páginasInstrumentacion y Control Trabajoeapo12Ainda não há avaliações

- StokeDocumento7 páginasStokebetodaapAinda não há avaliações

- Practica (Jabom)Documento33 páginasPractica (Jabom)eapo12Ainda não há avaliações

- Tipos y Diseño de La InvestigacionDocumento5 páginasTipos y Diseño de La Investigacioneapo120% (1)

- Unidad V Ecuaciones de Estado de Gas IdealDocumento4 páginasUnidad V Ecuaciones de Estado de Gas Idealeapo12Ainda não há avaliações

- Informe de Laboratorio PDFDocumento8 páginasInforme de Laboratorio PDFRaulEliasLopezJanampaAinda não há avaliações

- JabonnDocumento16 páginasJabonneapo12Ainda não há avaliações

- Qui Fis 2011-010Documento38 páginasQui Fis 2011-010Katherine DarielaAinda não há avaliações

- Cap 1Documento13 páginasCap 1dayanasaenzAinda não há avaliações

- Manual de Prácticas de Química Orgánica II (GARCÍA Miguel A.)Documento125 páginasManual de Prácticas de Química Orgánica II (GARCÍA Miguel A.)antoniojaviermacias100% (1)

- Informe de Reloj DigitalDocumento22 páginasInforme de Reloj DigitalWilliams Molina EspirituAinda não há avaliações

- Lazos de Control para Switch de NivelDocumento3 páginasLazos de Control para Switch de NivelHECTOR FABIO CAÑONAinda não há avaliações

- Informe MeloDocumento11 páginasInforme MeloHugo Raul FloresAinda não há avaliações

- Flores Zarzosa, Betzy Paola 29/03/23 Fc-Preibs02A1NDocumento5 páginasFlores Zarzosa, Betzy Paola 29/03/23 Fc-Preibs02A1NPaola Flores ZarzosaAinda não há avaliações

- Como Correr Los Cds de La SchlumbergerDocumento26 páginasComo Correr Los Cds de La SchlumbergerRonald Vargas SirpaAinda não há avaliações

- El Enfoque de Sistemas y de Contingencias Aplicado Al Proceso AdministrativoDocumento11 páginasEl Enfoque de Sistemas y de Contingencias Aplicado Al Proceso AdministrativoSalvadorMartinezAinda não há avaliações

- Valor ProyectadoDocumento21 páginasValor ProyectadoValorProyectadoAinda não há avaliações

- 3° FICHA DE TRABAJO Miercoles 9 ElviraDocumento4 páginas3° FICHA DE TRABAJO Miercoles 9 ElviraVilma Sandra Artica la TorreAinda não há avaliações

- DominicanaDocumento169 páginasDominicanaChepeluis LanzaAinda não há avaliações

- Pregunta Dinamizadora Unidad 1Documento3 páginasPregunta Dinamizadora Unidad 1jose barreiroAinda não há avaliações

- El Principio de BeneficenciaDocumento25 páginasEl Principio de BeneficenciaLuis Paladines BravoAinda não há avaliações

- Tasas de Interes Banco Central Del EcuadorDocumento3 páginasTasas de Interes Banco Central Del EcuadorRichard RodriguezAinda não há avaliações

- Historia Del Mantenimiento IndustrialDocumento5 páginasHistoria Del Mantenimiento IndustrialIreene Huerta100% (1)

- Página de Revisión - Western Union ArgentinaDocumento2 páginasPágina de Revisión - Western Union ArgentinaGonzalez Pablo EzequielAinda não há avaliações

- Qué Es Una Aplicación WebDocumento9 páginasQué Es Una Aplicación WeblinoquispeAinda não há avaliações

- Fase 4 Investigacion Cristian Camilo MartinezDocumento19 páginasFase 4 Investigacion Cristian Camilo MartinezAUXILIAR Recursos HumanosAinda não há avaliações

- Procesamiento Cerámicos y CermetsDocumento61 páginasProcesamiento Cerámicos y Cermetsyordan gonzalezAinda não há avaliações

- Administración TributariaDocumento5 páginasAdministración Tributariacarlos GonzalezAinda não há avaliações

- PC1 Mavz 2022 01Documento2 páginasPC1 Mavz 2022 01Silvia Cortez AndradeAinda não há avaliações

- Caso Práctico Presupuesto OperativoDocumento3 páginasCaso Práctico Presupuesto OperativoDaniel Perez0% (2)

- Contrato TrabajoDocumento2 páginasContrato TrabajoFabio ChaucaAinda não há avaliações

- Búsqueda Avanzada en InternetDocumento4 páginasBúsqueda Avanzada en Internetwendy del pilar machaca guerreroAinda não há avaliações

- PLATILLA EXCEL - TABLAS DE FRECUENCIA 2 CamiloDocumento15 páginasPLATILLA EXCEL - TABLAS DE FRECUENCIA 2 Camilocamilo andres suarez sanchezAinda não há avaliações