Escolar Documentos

Profissional Documentos

Cultura Documentos

Termoguayas

Enviado por

Klebher IzaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Termoguayas

Enviado por

Klebher IzaDireitos autorais:

Formatos disponíveis

UNIVERSIDAD DE GUAYAQUIL

FACULTAD DE INGENIERA INDUSTRIAL

UNIDAD DE GRADUACIN

TRABAJO DE TITULACIN

PREVIO A LA OBTENCIN DEL TTULO DE

INGENIERO INDUSTRIAL

REA

SISTEMAS INTEGRADOS DE GESTIN

TEMA

PROPUESTA DE MEJORAMIENTO DE LOS

CONTROLES DE CALIDAD EN LA REPARACIN DE

LAS CULATAS CATERPILLAR 3616

DE

LA

EMPRESA TERMOGUAYAS GENERATION S.A.

AUTOR

JOHNSON LOJA ANGEL CHARLES

DIRECTORA DEL TRABAJO

ING. BONILLA RIVADENEIRA MERCEDES ROSA Msc.

2014

GUAYAQUIL-ECUADOR

ii

La responsabilidad de los hechos, ideas y doctrinas expuestos en esta

Tesis corresponden exclusivamente al autor

Johnson Loja Angel Charles

Cdula: 092632107-6

iii

DEDICATORIA

Dedico este trabajo a mis padres que fueron manos horantes para el

desarrollo de mi carrera profesional, por eso con gratitud y amor dedico

este trabajo muchas gracias.

iv

AGRADECIMIENTO

Agradezco a ese ser maravilloso llamado Dios quien gua mi camino.

Adems agradezco a los compaeros de trabajo del rea de taller por

brindarme las facilidades para llevar a cabo el desarrollo mi trabajo.

Especialmente un profundo agradecimiento a mi Directora de Tesis la

Msc. Mercedes Bonilla de Santos, por su labor destacada en la direccin

de mi Tesis.

NDICE GENERAL

Descripcin

Pg.

PRLOGO

CAPTULO I

INTRODUCCIN Y FUNDAMENTO DEL PROBLEMA

No.

Descripcin

Pg.

1.1

Antecedentes

1.1.1

Descripcin general de la empresa

1.1.2

Ubicacin de la empresa

1.1.3

Identificacin de la empresa Cdigo CIIU

1.1.4

Misin de la empresa

1.1.5

Visin de la empresa

1.1.6

Organigrama

1.1.7

Recursos Humanos

1.1.8

Proceso de produccin

1.1.9

Distribucin de Planta

1.1.10 Generacin de energa elctrica en barcazas

15

1.2

Justificativo

20

1.3

Objetivo

21

1.3.1

Objetivo General

21

1.3.2

Objetivo Especfico

21

vi

No.

Descripcin

Pg.

1.4

Planteamiento del Problema

21

1.5

Delimitacin del problema .

22

1.6

Marco terico

22

1.6.1

Marco Conceptual

22

1.6.2

Marco Histrico

23

1.6.3

Marco Ambiental

26

1.6.4

Marco Legal

26

1.6.5

Marco Referencial

28

1.7

Metodologa

29

1.8

Registro de los Problemas

30

1.8.1

Anlisis de Problema de dao frecuente de componentes

Caterpillar

30

1.8.2

Anlisis de causa de dao frecuente de culatas Caterpillar

39

1.8.3

Conclusin General del Problema

49

1.9

Tcnicas a utilizar

49

CAPTULO II

ANLISIS Y DIAGNSTICO DE LA SITUACIN ACTUAL

No.

Descripcin

2.1

Anlisis de las causas de dao de Vlvulas

51

2.1.1

Daos de vlvulas en las culatas y sus causas

52

2.1.1.1 Error al montarlo o ajustarlo

Pg.

52

vii

No.

Descripcin

Pg.

2.1.1.2 Mecanizacin defectuosa

53

2.1.1.3 Montaje de piezas desgastadas

54

2.1.1.4 Problemas de combustin

55

2.2

Anlisis de Pareto .

56

2.3

Auditoria de la 5S

57

2.4

Anlisis de los problemas por Ishikawa (Causa-Efecto) .

61

2.5

Diagnstico

64

2.6

Impacto Econmico del Problema

65

CAPTULO III

PROPUESTA DE LA SOLUCIN

No.

Descripcin

Pg.

3.1

Descripcin Tcnicas de la Propuesta

67

3.1.1

Primera Propuesta de Mejoramiento

67

3.1.2

Segundo Propuesta de Mejoramiento

69

3.1.3

Tercera Propuesta de Mejoramiento

74

3.2

Costo de la Propuesta.

84

3.2.1

Mquinas Herramientas

84

3.2.2

Implementos de medicin

84

3.2.3

Documentacin tcnica

85

3.2.4

Capacitacin

85

3.2.5

Costo de Mano de Obra

86

viii

No.

Descripcin

Pg.

3.2.6

Costo de Insumos

87

3.3

Plan de Inversin y Financiamiento

87

3.3.1

Inversin Fija

87

3.3.2

Costo Operacional

88

3.4

Financiamiento de la propuesta

88

3.4.1

Amortizacin del crdito

89

3.5

Anlisis de la Inversin

90

3.5.1

Flujo de Caja

91

3.5.2

Tasa Interna de Retorno (TIR)

93

3.5.3

Valor Actual Neto (VAN)

95

3.5.4

Perodo de Recuperacin de la Inversin (PRI)

96

3.6

Anlisis costo vs beneficio

97

3.7

Sostenibilidad y sustentabilidad

98

3.8

Puesta en marcha

99

3.7

Conclusiones y Recomendaciones

101

3.7.1

Conclusiones

101

3.7.2

Recomendaciones

102

Pg.

GLOSARIO DE TRMINOS

103

ANEXOS

104

BIBLIOGRAFA

119

ix

INDICE DE CUADROS

N

Descripcin

Pg.

Localizacin de la empresa Termoguayas Generation S.A.

Datos tcnicos de las barcazas

16

Datos tcnicos de las barcazas IV y V

17

Datos tcnicos de las barcazas I y III

18

Datos tcnicos de las barcazas II

19

Anlisis de cantidad de componente daado en Ene/13

31

Anlisis de cantidad de componente daado en Feb/13

32

Anlisis de cantidad de componente daado en Mar/13

32

Anlisis de cantidad de componente daado en Abr/13

33

10

Anlisis de cantidad de componente daado en May/13

33

11

Anlisis de cantidad de componente daado en Jun/13

34

12

Anlisis de cantidad de componente daado en

34

13

Anlisis de cantidad de componente daado en Ago/13

35

14

Anlisis de cantidad de componente daado en Sep/13

35

15

Anlisis de cantidad de componente daado en Oct/13

36

16

Anlisis de cantidad de componente daado en Nov/13

36

17

Anlisis de cantidad de componente daado en Dic/13

37

18

Resumen de catidad de componente daados ao 2013

38

19

Repuesto y numero de parte

39

20

Anlisis de causa de dao de culata en Ene/13

41

21

Anlisis de causa de dao de culata en Feb/13

41

Jul/13

Descripcin

Pg

22

Anlisis de causa de dao de culata en Mar/13

42

23

Anlisis de causa de dao de culata en Abr/13

42

24

Anlisis de causa de dao de culata en May/13

43

25

Anlisis de causa de dao de culata en Jun/13

43

26

Anlisis de causa de dao de culata en Jul/13

44

27

Anlisis de causa de dao de culata en Ago/13

44

28

Anlisis de causa de dao de culata en Sep/13

45

29

Anlisis de causa de dao de culata en Oct/13

45

30

Anlisis de causa de dao de culata en Nov/13

46

31

Anlisis de causa de dao de culata en Dic/13

46

32

Resumen de causa de dao de la culata en 2013

47

33

Frecuencia de repuesto daados en las culatas ao 2013

48

34

Cuantificacin de vlvulas daadas ao 2013

56

35

Frecuencia acumulada de vlvulas daadas

57

36

Resultado de la inspeccin inicial 5S

59

37

Frecuencia acumulada de evaluacin 5S

60

38

Horas prdidas por culatas daadas en el ao 2013

66

39

Costo de mquinas herramientas

84

40

Costo de equipos de medicin

85

41

Costo de suministro de oficina

85

42

Costo de mano de obra

86

43

Inversin Fija

88

44

Costo Operacional

88

45

Tabla de amortizacin

90

46

Costo anual de interes del prestamo

90

xi

No.

Descripcin

Pg.

47

Flujo de caja para la implementacin de la propuesta

92

48

Interpolacin para la comprobacin del T.I.R.

94

49

Comprobacin del valor actual neto V.A.N.

95

50

Perodo de recuperacin de la inversin

96

xii

NDICE DE DIAGRAMAS

N

Descripcin

Pg.

Proceso productivo de la empresa

Funcionamiento del Motor Caterpillar 3616

Paso para el desarrollo de la Investigacin

29

Componente con mayor mantenimiento correctivo

Ene/13

31

Componente con mayor mantenimiento correctivo

Feb/13

32

Componente con mayor mantenimiento correctivo

Mar/13

32

Componente con mayor mantenimiento correctivo

Abri/13

33

Componente con mayor mantenimiento correctivo

May/13

33

Componente con mayor mantenimiento correctivo

Jun/13

34

10

Componente con mayor mantenimiento correctivo

Jul/13

34

11

Componente con mayor mantenimiento correctivo Agos/13

35

12

Componente con mayor mantenimiento correctivo

Sep/13

35

13

Componente con mayor mantenimiento correctivo

Oct/13

36

14

Componente con mayor mantenimiento correctivo

Nov/13

36

15

Componente con mayor mantenimiento correctivo

Dic/13

37

16

Tendencia de dao de componentes ao 2013

17

Causa del mantenimiento correctivo de culatas

Ene/2013

41

18

Causa del mantenimiento correctivo de culatas

Feb/2013

41

19

Causa del mantenimiento correctivo de culatas

Mar/2013

42

20

Causa del mantenimiento correctivo de culatas

Abr/2013

42

21

Causa del mantenimiento correctivo de culatas May/2013

43

38

xiii

Descripcin

Pg.

22

Causa del mantenimiento correctivo de culatas

Jun/2013

43

23

Causa del mantenimiento correctivo de culatas

Jul/2013

44

24

Causa del mantenimiento correctivo de culatas Agos/2013

44

25

Causa del mantenimiento correctivo de culatas Sep/2013

45

26

Causa del mantenimiento correctivo de culatas

Oct/2013

45

27

Causa del mantenimiento correctivo de culatas Nov/2013

46

28

Causa del mantenimiento correctivo de culatas

46

29

Tendencia de repuesto daados en las culatas ao 2013

47

30

Pareto de repuesto daados ao 2013

48

31

Pareto de causa de dao de vlvulas

57

32

Pareto de evaluacin de 5S

60

27

Diagrama de Ishikawa (Causa-Efecto)

63

Dic/2013

xiv

NDICE DE IMGENES

N

Descripcin

Pg.

Empresa Termoguayas Generation S.A.

Localizacin de la empresa Termoguayas Generation S.A.

Distribucin de planta

Distribucin de las barcazas

15

Repuesto de las culatas Caterpillar 3616

40

Grfico de Ishikawa

50

Etiqueta de expulsin

67

Tarjeta de control de componente

68

xv

NDICE DE ANEXOS

N

Descripcin

Pg.

Organigrama

106

Recurso humano

107

Generacin de energia electrica ao 2013

108

Solicitud de servicio de trabajo

109

Diagrama de flujo de proceso de orden de trabajo

110

Diagrama de proceso de operacin actual

111

Diagrama de proceso de operacin futuro

112

Costo del servicio de generacin electrica

113

Cotizacin de instrumento de medicin

114

10

Cotizacin de mquinas herramientas

115

11

Cotizacin de cursos de capacitacin

116

xvi

AUTOR

TEMA

: JOHNSON LOJA ANGEL CHARLES

: PROPUESTA DE MEJORAMIENTO DE LOS CONTROLES

DE CALIDAD EN LAS REPACIONES DE LAS CULATAS

CATERPILLAR 3616 DE LA EMPRESA TERMOGUAYAS

GENERATION S.A.

DIRECTOR: ING. BONILLA RIVADENEIRA MERCEDES ROSA, Msc.

RESUMEN

El presente trabajo se elabor para dar la solucin los problemas que

existen dentro de las instalaciones del taller mecnico para as aportar

con el mejoramiento en las reparaciones de los componente de los

motores Caterpillar 3616 y poder formalizar cambios que se requieren ya

sea del tipo organizativo como productivo. Se utiliz la herramienta

estadsticas como Espina de pescado donde resaltaron tres problemas

con mayor grado de inconvenientes como son: falta de procedimiento,

prdida de tiempo por la baja calidad de las reparaciones de los

componentes, falta de sistema de seguridad en el contorno laboral del

taller. Cada uno de estos problemas se analiz a fondo mediante

auditorias de medio ambiente, diagramas de barras y diagrama de Pareto.

Mediante un cuadros estadsticos realizado al mantenimiento correctivo

de los motores Caterpillar, se pudo determinar el componente que ms

dao sufre son las culatas de los motor Caterpillar 3616 que son los que

ocasiona mayor tiempos de paro de motores. Se aplic las tcnicas de

las 5S que consiste en clasificar, ordenar, limpiar, estandarizar y

autodisciplina dentro del entorno laboral del taller mecnico se dan

soluciones como por ejemplo: la asignacin de zonas para la limpieza de

taller, se cotizaron tarjetas de control de componentes para poder tener

un seguimiento efectivo. El tiempo paro que ocasionan los componentes

que frecuentemente se daa en los motores, es un problema se pudo dar

solucin con el mejoramiento de los controles de calidad en la reparacin

en el rea de taller. Otro problema est la falta de procedimiento para la

reparacin de componentes, para esto se crea un procedimiento para el

alcance de controles de calidad en las actividades realizadas por el

personal de mantenimiento de taller mecnico.

PALABRAS CLAVES: Mejoramiento, Control de Calidad, Reparaciones,

Culatas, Pareto, Motores, Procedimiento, Productivo.

Johnson Loja Angel Charle

C.C. 0926321076

Ing. Bonilla Rivadeneira Rosa, Msc.

DIRECTORA DE TRABAJO

xvii

AUTHOR : JOHNSON LOJA ANGEL CHARLES

TOPIC

: PROPOSAL OF IMPROVEMENT OF THE CONTROLS OF

QUALITY IN THE REPAIRS OF THE BREECHES

CATERPILLAR 3616 OF THE COMPANY TERMOGUAYAS

GENERATION

DIRECTOR: ENG. BONILLA RIVADENEIRA MERCEDES ROSA, Msc.

ABSTRACT

The present work was elaborated to give the solution the problems that

exist inside the facilities of the mechanical shop it stops this way to

contribute with the improvement in the repairs of the component of the

motors Caterpillar 3616 and to be able to formalize changes that are either

required of the organizational type as productive. The tool statistics was

used as fish Thorn where they stood out three problems with more grade

of inconveniences as they are: procedure lack, loss of time for the drop

quality of the repairs of the components, lack of system of security in the

labor contour of the shop. Each one of these problems was thoroughly

analyzed by means of environment audits, diagrams of bars and diagram

of Pareto. By means of a statistical squares carried out to the maintenance

corrective of the motors Caterpillar, you could determine the component

that more damage suffers they are the breeches of the motor Caterpillar

3616 that are those that it causes bigger times of unemployment of

motors. It was applied the techniques of 5S o'clock that it consists on

classifying, to order, to clean, to standardize and self-discipline inside the

labor environment of the mechanical shop solutions are given like for

example: the assignment of areas for the shop cleaning, cards of control of

components were quoted to be able to have an effective pursuit. The time

unemployment that you/they cause the components that frequently is

damaged in the motors, it is a problem one could give solution with the

improvement of the controls of quality in the repair in the shop area.

Another problem is the procedure lack for the repair of components, for

this a procedure is believed for the reach of controls of quality in the

activities carried out by the personnel of maintenance of mechanical shop.

KEYWORDS: Improvement, Control of Quality, Repairs, Breeches,

Pareto, Motors, Procedure, Productive.

Johnson Loja Angel Charles

C.C. 0926321076

Eng. Bonilla Rivadeneira Rosa, Msc

DIRECTOR OF WORK

xviii

PRLOGO

En el captulo I se refiere anlisis de la situacin problema y su

Fundamentacin mediante la recoleccin de la informacin donde se

describe las generalidades de la empresa, localizacin, identificacin del

CIUU, Misin de la empresa, Visin de la empresa, Recurso humano,

Proceso productivo, Distribucin de Planta, Justificativo, Objetivo General,

Objetivo Especficos, Planteamiento del problema, Delimitacin del

problema, Marco Terico, Marco histrico, Marco referencial, Marco

conceptual.

En el captulo II se refiere al diagnstico de la situacin actual mediante

anlisis de los documentos donde se describe Seleccin de la informacin

recopilada, Anlisis minucioso de los datos recabados, Cuadros

estadstico de datos, Anlisis de causa de dao de vlvula, Diagrama de

Pareto de primer grado, Pareto de segundo grado, Impacto econmico del

problema, Diagnstico del entorno vigente.

En el captulo III se refiere planteamiento de alternativas de solucin y

evaluacin econmica de la implantacin donde se describe, Costo

estimado de la propuesta de solucin, Evaluacin y seleccin de la

alternativa

de

la

solucin,

Valoracin

financiera,

Coeficiente

costo/beneficio, Ecuaciones financieras, Planificacin y cronograma de

implantacin de la solucin, Diagrama de Gantt, Conclusiones y

recomendaciones.

CAPTULO I

INTRODUCCIN Y FUNDAMENTO DEL PROBLEMA

1.1

Antecedentes

Los motores de combustin interna han recibido un mantenimiento

irregular e inadecuado, provocando en la actualidad fallas peridicamente

y prdidas de velocidad en consecuencia existe baja disponibilidad de

energa elctrica, lo que representa menor rentabilidad y un mayor

descontento por parte del cliente.

El desarrollo de un sistema de control de calidad en el rea de taller es

esencial, debido al aumento del mantenimiento correctivo en los motores

de combustin interna,

para asegurar reparaciones de alta calidad,

estndares exactos, mxima disponibilidad, extensin del ciclo de vida del

equipo y tasas eficientes de produccin en los equipos.

En la barcaza 5 se encuentra el taller mecnico de reparacin de los

componentes de los motores de combustin interna marca Caterpillar

3616, los que estn compuestos por sus partes principales; Bloque,

Cigeal, Cilindros, Distribucin, Culatas, Pistones, Balancines, rbol de

leva y Bielas.

Se evidencia en el taller mecnico la falta en el control de calidad en

las reparaciones de los componentes, lo que ocasiona

econmicas por paradas unidades de generacin a

prdidas

la vez la expone

algn tipo de sancin por parte de los entes reguladores como son el

Centro Nacional de Control de Energa (CENACE) y Consejo Nacional de

Electricidad (CONELEC).

Introduccin y Fundamento del Problema

1.1.1 Descripcin general de la empresa

TERMOGUAYAS GENERATION S.A., es una empresa privada que

inicialmente era subsidiaria de Keppel Corporation Ltd., de Singapur. Esta

empresa generadora est constituida desde el ao 2004 y su actividad

principal es la de generar energa elctrica mediante la utilizacin de 5

barcazas con una capacidad instalada de 150 MW y una capacidad

efectiva 128 MW.

IMAGEN N 1

EMPRESA TERMOGUAYAS GENERATION S.A

Fuente: Industrial Risk, S.A. Inspectores de Riesgo., 2009

Elaborado por: Johnson Loja Angel Charles

El 1 de mayo de 2006 dio inicio la construccin del proyecto y montaje

de las unidades mediante la construccin de las instalaciones en tierra y

en costa.

Introduccin y Fundamento del Problema

En la actualidad Termoguayas Generation S.A., tiene como Gerente

General al Ing. Pablo Chiriboga Berdach, quien con un grupo de

inversionista compraron la empresa en septiembre del 2012 a Keppel

Corparation Ltd., de Singapur.

Este cuenta con 380 personas distribuidas en los departamentos de

gerencia,

administracin,

contabilidad,

operaciones,

mantenimiento,

seguridad industrial y medio ambiente.

1.1.2

Ubicacin de la empresa

Direccin:

Isla de la Hacienda La Josefina, entrada por el final de la avenida 53

Sur-Este (Clemente Huerta) pasando sobre el puente de las esclusas

sobre el Estero Cobina, Ciudad de Guayaquil, Provincia del Guayas,

Repblica del Ecuador.

CUADRO N 1

LOCALIZACIN GEOGRFICA DE TERMOGUAYAS GENERATION S.A.

Ingreso a predio

02 15 52.67 79 51 50.78

Cota

referencial

(+)

2

Subestacin

02 15 49.65 79 51 49.13

Almacenaje de combustible

02 15 51.75 79 51 46.22

Oficinas y comedor

Bodegas y taller de

mantenimiento

Ingreso muelle

02 15 4.93 79 51 45.00

02 1547.66 79 51 46.57

02 15 48.23 79 51 45.51

Anclaje de barcazas

02 1545.68 79 51 41.63

Muelle principal

02 15 44.79 79 5140.25

Instalacin

Latitud Sur

Fuente: Industrial Risk, S.A. Inspectores de Riesgo., 2009

Elaborado por: Johnson Loja Angel Charles

Longitud

Oeste

Introduccin y Fundamento del Problema

Localizacin:

Coordenadas: S2 15.802 W79 51.748, en Isla de la Hacienda La

Josefina, entrada por el final de la avenida 53 Sur-Este (Clemente Huerta)

pasando sobre el puente de las esclusas sobre el Estero Cobina, Ciudad

de Guayaquil, Provincia del Guayas, Repblica del Ecuador.

IMAGEN N 2

LOCALIZACIN DE EMPRESA TERMOGUAYAS GENERATION S.A.

Fuente: Industrial Risk, S.A. Inspectores de Riesgo., 2009

Elaborado por: Johnson Loja Angel Charles

1.1.3

Identificacin de la empresa Cdigo CIIU

La empresa segn la identificacin con el CIIU (Codificacin

Internacional Industrial Uniforme), se encuentra clasificada en el punto

D3510.01 que corresponde a Instalaciones de generacin de energa

elctrica, incluyendo cualquier tipo de generacin: trmica, nuclear,

hidroelctrica, solar, por turbina de gas o disel, mareal y de otro tipo.

Introduccin y Fundamento del Problema

1.1.4 Misin de la empresa

La misin de Termoguayas Generation S.A. es generar energa

termoelctrica en forma segura, confiable, a buen precio garantizando la

calidad y disponibilidad permanente del servicio para sus clientes,

minimizando el impacto ambiental con compromiso social, legal

desarrollando una gestin empresarial eficiente, brindando prosperidad a

nuestro colaboradores, sus familia con una adecuada rentabilidad a los

accionista

1.1.5

Visin de la empresa

Ser lder en la generacin termoelctrica, alineados a cubrir la

creciente demanda elctrica de nuestro pas y regin en potencial

desarrollo con eficiencia, tecnologa de punta asegurando los ms altos

estndares y normas de calidad internacional; comprometindonos al

crecimiento del talento humano, el cuidado del medio ambiente con un

alto sentido de responsabilidad social.

1.1.6

Organigrama

La estructura de Termoguayas Generation est dispuesta en forma

lineal o plana.

Para

su

mayor

comprensin

se

tomar

como

referencia

el

organigrama de la empresa, en el cual se observa como est distribuido

cada uno de los departamentos con los que cuenta Termoguayas

Generation S.A. (Ver anexo #1).

1.1.7

Recursos Humanos

En la actualidad Termoguayas cuenta aproximadamente con un

recurso humano de 380 personas, de las cuales 123 personas son del

Introduccin y Fundamento del Problema

rea de mantenimiento, 48 personas son del rea Administracin que

laboran un solo turno, 157 personas son del rea de Operaciones que

laboran en tres turnos de 8 horas y varios 52.

En el rea de mantenimiento, donde se va a realizar el presente

estudio actualmente laboran

123 persona., (Ver Anexo

# 2).

Se

observar la descripcin del cargo y la cantidad de empleados que

laboran por rea de trabajo.

1.1.8

Proceso de produccin

DIAGRAMA N 1

PROCESO PRODUCTIVO DE LA EMPRESA

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

El proceso inicia con el almacenamiento del combustible (Bunker) en la

costa cuya capacidad es de 2000000 galones, despus este combustible

Introduccin y Fundamento del Problema

mediante una bomba de transferencia pasa al tanque de almacenamiento

de la barcaza cuya capacidad es de 43.618 galones: (Ver Anexo # 3)

Este combustible es purificado mediante unas separadoras, es aqu

donde se separa la impureza del combustible (lodo) que es almacenado

en el tanque de lodo y el combustible libre de impureza es almacenado en

un tanque diario

dentro de la barcaza lista para ser utilizado por los

motores de combustin interna.

DIAGRAMA N 2

FUNCIONAMIENTO DEL MOTOR CATERPILLAR

Entrada de Combustible al motor

Filtros

Vokes

Valvula

De retorno

Salida

De

Desairador

Combustible

Bonbas de Circulacion

Bombas de Alimentacion

Calentador

Viscosimetro

Contadores

Valvula de 3 vias

Filtro

Manual

Filtros

Automaticos

Fuente: Dep. Sistema de la empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Los motores de combustin interna que mediante el proceso de la

combustin desarrollada en el cilindro, la energa qumica contenida en el

combustible es transformada primero en energa calrica, parte de la cual

se transforma en energa cintica (movimiento), la que a su vez hace

mover al cigeal y mediante un acople mecnico al rotor del generador,

hacindolo girar a igual velocidad.

Introduccin y Fundamento del Problema

El rotor est constituido por bobinas energizadas con corriente

continua que producen un campo magntico rotativo que induce

finalmente un voltaje en la parte esttica del generador, ste se conecta a

travs de un transformador de elevacin de voltaje a la subestacin

elctrica para transmitir la energa al Sistema Nacional Interconectado.

1.1.9

Distribucin de Planta

IMAGEN N 3

DISTRIBUCIN DE PLANTA

Fuente: Dep. Proyecto de la empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Terreno:

Es un terreno de forma rectangular con un rea interna de 10

hectreas, con una ocupacin general de un 50%. (Industrial Risk, 2010)

Introduccin y Fundamento del Problema

10

Proteccin perimetral exterior:

Compuesto en su permetro exterior por malla metlica reforzada con

columnas de metal y coronada con alambre de pas y electrificada.

Se dispone de una proteccin interior en el permetro norte con

plancha de concreto, soportada por columnas de hormign armado.

Calles interna:

Calles pavimentadas con concreto armado con bordes y drenajes

laterales. Calles laterales pavimentadas con adoquines de concreto

Diques de contencin:

Forma

trapezoidal

con

ncleo

de

tierra

compactada

con

recubrimiento exterior de concreto armado en la parte superior, e interior /

exterior del dique.

Tiene una capacidad de contencin del 110 % del total de almacenaje

mximo con 17,160 metros cbicos. El piso de interior del dique de

contencin es de concreto armado de alta resistencia.

Bases de los depsitos:

Est construida de hormign armado con forma circular para soportar

la base de los depsitos.

Depsitos para almacenaje de Fuel Oil No. 6:

Identificacin: Tanque 1 y Tanque 2.

Capacidad: 7,570 metros cbicos por cada depsito.

Introduccin y Fundamento del Problema

11

Dos depsitos de forma cilndrica vertical coronados con tapas de

forma cnica. Cuentan con estructuras internas compuestas de columnas

de soporte que forman la estructura de cada uno de los tanques.

En su parte exterior cuentan a las planchas curvas que componen el

cuerpo de cada uno de los tanques y de planchas en la parte superior

para formar el techo del tanque.

Cada una de las lminas est unida por medio de costuras de

soldadura de alta resistencia.

Cada uno de los depsitos se encuentra anclado a las bases de

hormign por medio de soportes interiores.

La tubera de alimentacin del combustible lleva el combustible desde

el exterior hasta la parte superior del depsito y la vierte en el interior

mediante una tubera de dosificacin controlada.

La tubera de descarga se localiza en la parte interior del depsito

contando con una vlvula de paso controlada desde el exterior.

Los depsitos cuentan con un sistema de calefaccin mediante un

serpentn interior colocado en la parte inferior, este se utiliza para calentar

el combustible y de esta forma reducir su viscosidad y poder ser

bombeado a los depsitos en las barcazas. (Industrial Risk, 2010)

En la parte superior los depsitos cuentan con agujeros circulares de

ingreso, chimeneas de venteo y control de nivel mecnico y electrnico

por medio de flotadores interiores. El acceso a esta rea es por medio de

escaleras metlicas con proteccin de barandas. (Industrial Risk, 2010)

Depsitos para almacenajes auxiliares:

Tanque 3 Aceite lubricante

Introduccin y Fundamento del Problema

12

Capacidad: 90 metros cbicos.

Tanque 4 Lodo.

Capacidad: 188 metros cbicos.

Estos depsitos se localizan dentro del dique de contencin de los

depsitos Tanque-1

y Tanque-2.

Tienen similares caractersticas

constructivas a los depsitos principales, no cuentan con sistema de

calefaccin. (Industrial Risk, 2010)

Tanque 5 Agua.

Capacidad: 560 metros cbicos.

Este depsito de se localiza en la parte exterior del dique de

contencin principal, colindando con la caseta de la bomba contra

incendios. (Industrial Risk, 2010)

Estacin de bombeo:

La construccin que resguarda los equipos de bombeo y control del

aceite, agua, diesel, Fuel Oil No. 6 y lodos, cuenta con piso de hormign

reforzado, estructura de columnas metlicas laterales y vigas en v

invertida que sostiene el techo compuesto de lminas de fibrocemento. No

se cuenta con paredes laterales para una mejor ventilacin de los

equipos. (Industrial Risk, 2010)

Sala de caldera:

La caldera y sus equipos auxiliares se encuentran dentro de una

construccin con piso de hormign reforzado, estructura de columnas

metlicas laterales y vigas en v invertida que sostiene el techo

compuesto de lminas de fibrocemento, las paredes laterales son de

Introduccin y Fundamento del Problema

13

bloque de cemento reforzadas con vigas de concreto armado hasta media

altura y el resto con malla metlica sostenida por columnas de metal tipo

tubular. (Industrial Risk, 2010)

Oficinas de operador de Vepamil:

Se ha acondicionado un contenedor de 20 pies de largo como oficina,

contando aislante trmico, paredes interiores de madera y en la entrada

principal cuenta con puertas y ventanales metlicos.

Es de uso temporal mientras de finalizan las oficinas.

Muelle Principal:

El muelle principal est compuesto de planchas de hormign armado

rectangulares que han sido asentadas sobre los pilotes del muelle. Los

pilotes son de hormign armado y han sido enterrados en el lecho del ro

a una profundidad entre 5 y 7 metros. El muelle cuenta con defensas

laterales, barandas de proteccin, postes para el iluminado.

En uno de sus lados se encuentran colocadas escuadras metlicas,

atornillada a la estructura principal, que sostienen a las tuberas de agua,

aceite, lodos, y combustibles.

Oficina de ingenieros y administracin:

Es una edificacin de dos niveles de tipo semi-superior, con

cimentacin de hormign, estructura principal de tipo metlico para las

columnas principales, auxiliares y la estructura de v invertida que sostiene

el techo. (Industrial Risk, 2010)

Las paredes son de bloque de concreto con recubrimiento de

mampostera y pintura.

Introduccin y Fundamento del Problema

14

Las divisiones interiores son de tabla yeso montada en estructuras de

metal, el piso de losa cermica, el entrepiso corresponde a una estructura

metlica que soporta una plancha de concreto vaciado sobre lmina

metlica. El techo es de lmina metlica atornillada a la estructura

principal.

Bodegas y antiguo taller:

Son dos edificaciones con un nivel principal, de tipo semi-superior con

cimentacin de hormign, estructura principal de tipo metlico para las

columnas principales, auxiliares y la estructura de v invertida que sostiene

el techo. (Industrial Risk, 2010)

Las paredes son de bloque de concreto con recubrimiento de

mampostera y pintura. (Industrial Risk, 2010)

Comedor y cambiadores de empleados:

Es una edificacin con un nivel principal, de tipo semi-superior con

cimentacin de hormign, estructura principal de tipo metlico para las

columnas principales, auxiliares y la estructura de v invertida que sostiene

el techo. (Industrial Risk, 2010)

Las paredes son de bloque de concreto con recubrimiento de

mampostera y pintura.

Almacenaje de residuos peligrosos y desechos:

Es una edificacin de un nivel, compuesto por una estructura metlica

anclada a bases de hormign armado y cobertura de lmina metlica.

Las paredes son de bloque de concreto con recubrimiento de

mampostera y pintura.

Introduccin y Fundamento del Problema

15

1.1.10 Generacin de energa elctrica en barcazas

IMAGEN N 4

DISTRIBUCIN DE LAS BARCAZAS

Fuente: Dep. de Proyecto empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

La

Central

de

Generacin

Termoelctrica

TERMOGUAYAS

GENERATION S.A., est compuesta por 5 barcazas, dentro de la barcaza

I est conformada por ocho unidades generadoras marca Wartsila modelo

Vasa, con una capacidad instalada de 30.40 Mw. Las barcaza II est

conformada por nueve unidades generadoras marca Wartsila modelo

Stork, con una capacidad instalada de 29 Mw. Las barcaza III est

conformada por ocho unidades generadoras marca Wartsila modelo Vasa,

con una capacidad instalada de 30.40 Mw. Las barcaza IV est

conformada por trece unidades generadoras marca Caterpillar modelo

Introduccin y Fundamento del Problema

16

3616, con una capacidad instalada de 45.6 Mw. Las barcaza V est

conformada por trece unidades generadoras marca Caterpillar modelo

3616, con una capacidad instalada de 45.6 Mw.

CUADRO N 2

DATOS TCNICOS DE LAS BARCAZAS

Unidad

FELS - 15

MTPL 128

FELS 14

FELS 16

FELS 17

Identificacin

Ao de armado

y montaje

Ao de inicio de

operaciones

Barcaza I

Barcaza II

Barcaza III

Barcaza IV

Barcaza V

1993

1993

1993

1994

1994

Dimensiones

Largo (O.A) (m)

Ancho (LMD)

(m)

Profundidad (m)

Calado

Noviembre Noviembre Noviembre Noviembre Noviembre

2006

2006

2006

2006

2006

67.07

18.29

82.29

21.33

77.72

24.38

81.60

22.66

81.60

22.66

4.27

3.30

4.87

2.80

4.87

2.80

4.88

2.80

4.88

2.80

Lminas

de hierro

Armazn

metlica

Planchas

metlicas

Planchas

metlicas

Lminas

de hierro

Armazn

metlica

Planchas

metlicas

Planchas

metlicas

Lminas

de hierro

Armazn

metlica

Planchas

metlicas

Planchas

metlicas

Lminas

de hierro

Armazn

metlica

Planchas

metlicas

Planchas

metlicas

Lminas

de hierro

Armazn

metlica

Planchas

metlicas

Planchas

metlicas

Niveles

Unidades de

generacin

Marca

13

13

Vasa

Wrtsil

Stork

Wrtsil

Vasa

Wrtsil

Caterpillar

Caterpillar

30.40

29.00

30.40

45.60 MW

45.60 MW

Material del

casco

Estructura

interna del casco

Piso y cubiertas

internas

Recubrimiento

externo

Potencia (MW)

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Las barcas cuentan con estructuras de sujecin colocadas a los lados

de las unidades, estn compuestas por pilotes metlicos circulares

anclados al lecho del ro y de zapatas metlicas con soportes de caucho.

A continuacin en el Cuadro N 3, se detalla las caractersticas tcnicas

de las unidades de generacin de las barcazas IV y V, las cuales estn

Introduccin y Fundamento del Problema

conformadas por veinte y tres

17

motores de combustin interna marca

Caterpillar modelos 3616, donde se indica la potencia, cilindraje, tipo de

arranque, etc.,

CUADRO N 3

DATOS TCNICOS DE LAS BARCAZAS IV Y V

Equipo

Marca

Caterpillar

Modelo

36 16

Modo de operacin

Continua

Cilindros / posicin / tiempos

/Desplazamiento

16 / V (50 ) / 4 / 296 L

Cilindro: Bore / Stroke

280 mm X 300 mm

Inyeccin de combustible

Inyectores en unidad

Radio de compresin / Volumen / presin

max.

Inyeccin de aire

13:1 / 1.57 L /162.0 Bar

Turbo cargador

Enfriamiento de aire

Intercambiador de calor por agua

Potencia nominal

4000 KW (e)

Velocidad de rotacin

900 rpm

Arranque

Combustible

Motor de Combustin Interna

Aire comprimido ( 40 bar)

Fuel Oil No. 6 (fluidizado a 60 C por vapor)

Fuente: Empresa TERMOGUAYAS GENERATION S.A.,

Elaborado por: Johnson Loja Angel Charles

Las unidades CAT 3616 estn provistas de 16 cilindros, con sistema

multivlvulas, es decir, poseen en cada culata 2 vlvulas de escape, 2

vlvulas de admisin, adems estn equipadas (cada culata) con un

inyector y grupo de 3 balancines. A continuacin en el Cuadro N 4, se

detalla las caractersticas tcnicas de las unidades de generacin de las

barcazas I y III, las cuales esta conformadas por diecisis motores de

Introduccin y Fundamento del Problema

18

combustin interna marca Wartsila modelos Vasa, donde se indica la

potencia, cilindraje, tipo de arranque etc.

CUADRO N 4

DATOS TCNICOS DE LAS BARCAZAS I Y III

Equipo

Motor de Combustin Interna

Marca

Wartsila

Modelo

Vasa

Modo de operacin

Cilindros / posicin / tiempos

/Desplazamiento

Continua

7 unidades: 12V32 V 4 - 28.15 m3

1 unidad: 18V32 V 4 - 28.15 m3

Cilindro: Bore / Stroke

320mm X 350 mm

Inyeccin de combustible

Inyeccin directa

Radio de compresin / Volumen /

presin

12:1 / 28.15 m3 / 21.9 bar

Inyeccin de aire

Turbo cargador

Enfriamiento de aire

Intercambiador de calor por agua

Potencia nominal

4.145KW (7 unidades)

6,170 KW (1 unidad)

Velocidad de rotacin

720 rpm

Arranque

Combustible

Enfriamiento Circulacin interna

de agua a temperatura 30 C de

ingreso.

Aire comprimido ( 40 bar)

Fuel Oil No. 6 (fluidizado a 60 C por

vapor)

Fuente: Empresa TERMOGUAYAS GENERATION S.A.,

Elaborado por: Johnson Loja Angel Charles

A continuacin en el Cuadro N 5, se detalla las caractersticas

tcnicas de las unidades de generacin de las barcazas II, las cuales

Introduccin y Fundamento del Problema

19

esta conformadas por ocho motores de combustin interna marca Wartsila

modelos Stork 32, donde se indica la potencia, cilindraje, tipo de arranque

etc.

CUADRO N 5

DATOS TCNICOS DE LA BARCAZA II

Equipo

Motor de Combustin Interna

Marca

Wartsila

Modelo

Stork

Modo de operacin

Cilindros / posicin / tiempos

/Desplazamiento

Cilindro: Bore / Stroke

Inyeccin de combustible

Radio de compresin / Volumen /

presin max.

Continua

8 unidades: 16V280 V 4 - 29.55

m3 1 unidad: 12V280 V 4 29.55

m3

280mm X 300 mm

Inyeccin directa

13:1 / 28.15 m3 / 21.9 bar

Enfriamiento de aire

Turbo cargador

Enfriamiento de aire

Intercambiador de calor por agua

Potencia nominal

4.170 KW (7 unidades)

3,125 KW (1 unidad)

Velocidad de rotacin / direccin de

rotacin

Combustible

Enfriamiento Circulacin interna de

agua a temperatura 30 C de ingreso.

720 rpm

Fuel Oil No. 6 (fluidizado a 60 C por

vapor)

Fuente: Empresa TERMOGUAYAS GENERATION S.A.,

Elaborado por: Johnson Loja Angel Charles

Antes de realizar una actividad de mantenimiento se debe reduce la

carga del motor de forma gradual hasta 0.2 Mw, momento en el cual se

pone fuera del Sistema de Interconectado Nacional a la unidad.

Introduccin y Fundamento del Problema

1.2

20

Justificativo

El motivo de este trabajo de Investigacin, es para dar soluciones

eficaces a los problemas que existe, dentro de las instalaciones del

taller mecnico, para as aportar con el mejoramiento en las reparaciones

de los componente de los motores de combustin interna marca

Caterpillar

modelo 3616 y poder formalizar cambio ya sea de tipo

organizativo y productivo.

El desarrollo de un sistema de control de calidad en el rea de taller

mecnico, es esencial para asegurar reparaciones de alta calidad,

estndares exactos, mxima disponibilidad, extensin del ciclo de vida del

equipo y tasas eficientes de generacin de energa termoelctrica de los

equipo.

El control de calidad como un sistema integrado se ha practicado con

mayor intensidad en las operaciones de produccin y manufactura que en

el mantenimiento. Aunque se ha comprendido el papel del mantenimiento

en la rentabilidad a largo plazo de una organizacin, los aspectos

relacionados con la calidad de los productos del mantenimiento, no han

sido adecuadamente formulados. (Adam, 2012)

Desarrollo de planes de trabajo y procedimientos aplicados en el rea

de taller mecnico para el alcance de controles de calidad en las

actividades realizadas por el personal de mantenimiento es importante

para mantener la disponibilidad de cada una de las mquinas y cumplir

con los programas de entrega

En general los motores de combustin interna que no ha recibido un

mantenimiento regular, o cuyo mantenimiento ha sido inadecuado fallara

peridicamente o experimentar prdidas de velocidad, o una menor

precisin, y en consecuencia, tender a generar baja disponibilidad de

energa elctrica, lo que representa menor rentabilidad.

Introduccin y Fundamento del Problema

1.3

21

Objetivo

1.3.1 Objetivo General

Alcanzar un mayor control de calidad en las reparaciones de las

culatas de los motores Caterpillar, realizadas por el personal del rea de

taller mecnico mediante la correcta aplicacin de los procedimientos y

controles estadstico de calidad.

1.3.2 Objetivo Especfico

1. Elaborar cuadros estadsticos de componentes a los que sea

realizado un mantenimiento correctivo con mayor frecuencia.

2. Determinar mediante diagramas de Pareto los defectos de daos del

componente que mayor mantenimiento correctivo se realiza.

3. Establecer mediante un diagrama de pescado las causas principales

de daos del componente con mayor mantenimiento correctivo.

4. Establecer una propuesta de mejora para las reparaciones del

componente con mayor mantenimiento correctivo.

1.4

Planteamiento del Problema

Cmo incide los Controles de Calidad en la reparacin de las culatas

Caterpillar 3616 sobre la produccin o generacin elctrica?

Para la formulacin del problema se ha elaborado una funcin de

variable, de la siguiente manera:

Y = F(x)

Introduccin y Fundamento del Problema

22

En la que:

X = Control en la reparacin de la culatas (Variable Independiente)

Y = Produccin o Generacin (Variable Dependiente)

Hiptesis

Hiptesis

es

una

proposicin

enunciada

para

responder

tentativamente a un problema (Pardinas, 1991, p.151).

H: A mejor control, se mejora la generacin elctrica

1.5

Delimitacin del problema

El presente estudio se limita al rea del taller mecnico que se

encuentra ubicado en la barcaza 5, donde se realiza la reparacin de los

componentes de los motores de combustin interna, marca Caterpillar

3616.

1.6

Marco terico

1.6.1 Marco Conceptual:

Control de Calidad.- Son las tcnicas y actividades de carcter

operacional utilizadas para satisfacer los requisitos relativos a la calidad.

Se orienta a mantener bajo control los procesos y eliminar las causas que

generan comportamientos insatisfactorios en etapas importantes del ciclo

de calidad para conseguir mejores resultados econmicos.

Control estadstico de procesos en el mantenimiento.- El control

estadstico de procesos consiste en el empleo de tcnicas con base

estadstica para evaluar un proceso o sus productos, para alcanzar o

mantener un estado de control.

Introduccin y Fundamento del Problema

23

Control de calidad de los trabajos de mantenimiento.- El trabajo de

mantenimiento difiere del trabajo de produccin ya que en su mayor parte

es un trabajo no repetitivo y tiene mayor variabilidad.

Culatas.- Es la pieza que sirve, entre otras cosas, de cierre a los

cilindros por su parte superior. En el van alojadas, en la mayora de los

casos, las vlvulas de admisin y escape. Por lo regular es fabricado en

fundicin o de aleacin ligera.

Metrologa Industrial.- Es la calibracin, control y mantenimiento

adecuado de todos los equipos de medicin, sean stos de produccin,

de inspeccin o de ensayo. Esto permite una congruencia para demostrar

la conformidad de los productos con las especificaciones.

1.6.2 Marco Histrico

Historia del Control de Calidad

Antes de 1900, los operadores hacan todo el trabajo de fabricacin de

un producto y se hacan responsables de la calidad del trabajo, y por lo

tanto, del producto.

Despus surgi la divisin del trabajo y las fbricas modernas, en las

que muchos operarios hacen un mismo tipo de trabajo, una parte pero no

el producto completo. Surge el capataz, quien se responsabiliza de la

calidad del trabajo del grupo de personas que supervisa (1900-1918).

Durante la Primera Guerra Mundial, surge la necesidad de hacer ms

complejo el sistema de produccin. Cada capataz vigila ahora a muchos

operarios, por lo que surge la necesidad de tener un inspector de tiempo

completo y superintendentes.

Introduccin y Fundamento del Problema

24

En la dcada de los 20s se desarrollaron los primeros mtodos

estadsticos para el control de calidad, como sustituto de la inspeccin al

100%. El control de calidad an se encuentra restringido a las reas de

produccin.

Durante la segunda guerra mundial, el gobierno de EUA promovi el

control estadstico en la industria de armamentos, ante el crecimiento de

la produccin en masa. Tambin promovi un amplio programa educativo

para el personal de la industria y de las universidades. Este programa fue

impartido, entre otros, por el Dr. W. Edwards Deming.

En 1950, Deming imparti cursos a varios ejecutivos de empresas

japonesas, y los convenci de las ventajas del control estadstico de la

calidad. Al seguir las recomendaciones de Deming, los japoneses lograron

incrementos en la productividad y eficiencia sin tener que invertir en

equipos.

Estos cursos desembocaron en actividades en pro de la calidad por

parte de los japoneses hasta convertirse en un movimiento de vanguardia

a nivel mundial.

En 1951, los japoneses (Unin de Cientficos e Ingenieros Japoneses,

JUSE), instauraron los Premios a la Calidad Deming, lo cual se convirti

en un estmulo econmico para la mejora.

En 1954, el Dr. Joseph Juran visit Japn con nuevas enseanzas que

mejoraron la visin de los directivos japoneses en cuanto a su

responsabilidad en la calidad.

En 1962, el Dr. Kaoru Ishikawa establece los crculos de la calidad, los

cuales consisten en capacitacin en control de calidad a obreros y

supervisores. En 1965 -1969, surge en Japn el control de calidad de

toda la empresa.

Introduccin y Fundamento del Problema

25

La continuacin de las actividades anteriores en Japn dan como

resultado un incremento significativo en la calidad de los productos

japoneses, hasta que se convirtieron en lderes en: industria pesada,

textil, aparatos electrodomsticos.

Los pases que perdieron mercado le echaron la culpa de esto a la

mano de obra barata japonesa y al plagio de procedimientos y filosofas

de calidad.

En la dcada de los 70s el control de calidad en toda la empresa ya se

haba extendido a industrias de servicios y se busc por primera vez el

satisfacer los requisitos latentes de los clientes.

A finales de los aos 70s que los EUA se alarman verdaderamente, ya

que la competencia japonesa empez a afectar a su mayor orgullo: la

industria automotriz. De esta manera, en 1980, EUA

Empieza una investigacin a fondo para entender por qu los

productos japoneses competan tan bien. El resultado fue: mejor calidad y

menor precio.

En la dcada de los 80s, surge en Japn el control de calidad en toda

la empresa para personal administrativo y de oficina.

A mediados de los 80s Japn se hace lder en electrnica y

microchips.

El mundo comprendi que esto no se deba a la mano de obra barata,

ya que para entonces los salarios en Japn y EUA eran iguales. Entonces

el mundo mira hacia atrs y descubre que Japn lleva 30 aos haciendo

un proceso de mejora continua de la calidad. Con esto, se completa la

evolucin del control de calidad en toda la empresa hacia el concepto de

calidad total (TQM), el cual se internacionaliza.

Introduccin y Fundamento del Problema

26

En la dcada de los 90s, el TQM se utiliza como una herramienta de

administracin estratgica, y se comienza a aplicar en las innovaciones y

en la investigacin. Emerge el control de calidad unificado.

1.6.3 Marco Ambiental

Con la finalidad de preservar el medioambiente para nuestro estudio

Termoguayas

Generation

ejecuta

permanentemente

medidas

de

prevencin ambiental para prevenir los posibles impactos generados

durante las actividades de generacin termoelctrica.

La planta termoelctrica cuenta con un plan de manejo ambientas

aprobado por la direccin de Medio Ambiente de la M.I. Municipalidad de

Guayaquil que le otorg la respectiva licencia ambiental en agosto del

2006. Desde ese momento se est ejecutando el plan de Manejo

Ambiental por la consultora ambiental Ecosambito.

Como parte del manejo ambiental de este proyecto se ejecutan

monitoreo de emisiones en chimenea, monitoreo de calidad de aire y ruido

ambiente, monitoreo de agua del Ro Guayas.

1.6.4 Marco Legal

En la regulacin del concejo Nacional de Electricidad CONELEC N

003 / 08 de 28 de febrero del 2008, referente a la

TRANSPORTE

DE

TRANSMISIN

ELECTRICIDAD

CONEXIN

EN

CALIDAD DEL

DEL

SERVICIO

EL

SISTEMA

DE

NACIONAL

INTERCONECTADO, establece:

Que, el artculo 5 de la Ley de Rgimen del Sector Elctrico establece

como uno de los objetivos fundamentales de la poltica nacional en

materia de electricidad, el proporcionar un servicio de alta calidad y

confiabilidad que garantice su desarrollo econmico y social, y el de

Introduccin y Fundamento del Problema

27

asegurar la confiabilidad, igualdad y uso generalizado de los servicios e

instalaciones de transmisin y distribucin de electricidad.

Que, el artculo 65 del Reglamento General de la Ley de Rgimen del

Sector Elctrico determina que, la compaa nica de transmisin ser

responsable por la operacin del Sistema Nacional de Transmisin en

coordinacin con el CENACE, as como tambin del mantenimiento

programado y correctivo de sus instalaciones, para lo cual se sujetar a lo

dispuesto en las normas pertinentes.

Que, el artculo 15 del Reglamento de Despacho y Operacin

establece la obligacin del Transmisor de operar sus instalaciones en

coordinacin con el CENACE acatando las disposiciones que ste

imparta. Adicionalmente, la referida norma, responsabiliza al Transmisor

del cumplimiento de los criterios de calidad, seguridad y confiabilidad, as

como lo establecido en los Procedimientos de Despacho y Operacin,

preservando la integridad de las personas y de las instalaciones del

estado.

Ley del Sistema Ecuatoriano de la Calidad

Art. 1.- Esta Ley tiene como objetivo establecer el marco jurdico del

sistema ecuatoriano de la calidad, destinado a: i) regular los principios,

polticas y entidades relacionados con las actividades vinculadas con la

evaluacin de la conformidad, que facilite el cumplimiento de los

compromisos

internacionales

en

sta

materia;

ii)

garantizar

el

cumplimiento de los derechos ciudadanos relacionados con la seguridad,

la proteccin de la vida y la salud humana, animal y vegetal, la

preservacin del medio ambiente, la proteccin del consumidor contra

prcticas engaosas y la correccin y sancin de estas prcticas; y, iii)

Promover e incentivar la cultura de la calidad y el mejoramiento de la

competitividad en la sociedad ecuatoriana para un desarrollo sostenible

del pas.

Introduccin y Fundamento del Problema

28

Instituto Ecuatoriano de Normalizacin INEN

Art. 14.- Constituyese al Instituto Ecuatoriano de Normalizacin -INEN,

como una entidad tcnica de Derecho Pblico, adscrita al Ministerio de

Industrias y Productividad, con personera jurdica, patrimonio y fondos

propios, con autonoma administrativa, econmica, financiera y operativa;

con sede en Quito y competencia a nivel nacional, descentralizada y

desconcentrada, por lo que deber establecer dependencias dentro del

territorio nacional y, se regir conforme a los lineamientos y prcticas

internacionales reconocidas y por lo dispuesto en la presente Ley y su

reglamento.

1.6.5 Marco Referencial

Realizando las respectivas investigaciones, para determinar las

referencias que puedan servir de pauta para el ptimo desarrollo de este

trabajo acadmico, se tomaron los siguientes temas de estudios

relacionado con la investigacin de tesis de grado.

Tema: Desarrollo de planes de trabajo y procedimientos aplicados en

el rea de mquinas para el alcance de controles de calidad en las

actividades realizadas por el personal de mantenimiento.

Autora:

Jennifer Regina Saravia Montoya.

Tema: Despacho econmico de las unidades Wartsila y Caterpillar de

la central Termoelctrica Termoguayas Generation S.A.

Autor: Julio

Javier Gavilnez Pazmio y Edgar Guillermo Gavilnez Pazmio.

Tema: Diseo y elaboracin de un software que permita determinar la

vida econmica y til de los motores de combustin interna a diesel y a

gas utilizados en PETROPRODUCCIN en el distrito.

Alejandro Arroyo Morocho y Pal Francisco Daz Meza.

Autor: Daniel

Introduccin y Fundamento del Problema

29

Tema: Sistema de Gestin de Calidad aplicando las normas ISO 90002000 en los talleres de la matricera de Mabe Ecuador Autor: Anchundia

Lpez Jessenia Monserrate.

1.7

Metodologa

Investigacin Explicativa.- Se encarga de buscar el porqu de los

hechos mediante el establecimiento de relaciones causa-efecto. (Arias

Odon, 1999).

Para el presente trabajo de investigacin se ha realizado un cuadro

estadsticas de los daos de componentes, basado en los registros de las

actividades diarias del mantenimiento correctivo de los motores de

combustin interna, para establecer las posibles causas de los daos

generados en las culatas Caterpillar 3616.

DIAGRAMA N 3

PASO PARA EL DESARROLLO DE LA INVESTIGACIN

el

a

r

a

sp

Paso

e la

d

r

a

l

ol

ed sarr

cin

a

g

i

t

inves

Propuesta de Solucin

Identificacin Seleccin de datos

del problema

Validacin de las Proponer Alternativas

causas

Descubrir la causa

Fuente: Johnson Loja Angel Charles

Elaborado por: Johnson Loja Angel Charles

Aplicacin de la

Propuesta y

Estandarizacin

Introduccin y Fundamento del Problema

1.8

30

Registro de los Problemas

1.8.1

Anlisis de Problema de dao frecuente de componentes

Caterpillar

Las unidades CAT 3616 son motores disel de combustin interna de

cuatro tiempos provistos de 16 cilindros multivlvulas, sistema de

arranque

neumtico,

post-enfriadores,

turbo cargador

y sistemas

(combustible, aceite, aire, agua de enfriamiento) que alimentan a cada

unidad para que estas operen con eficiencia. (Montoya, 2007)

Mantener la disponibilidad de cada una de estas mquinas es

responsabilidad del departamento de mantenimiento, constituido por un

jefe de mantenimiento, cuatro jefes de rea (mquina, elctrica, taller y

equipos auxiliares), un jefe de control de calidad, responsable de

garantizar un mantenimiento de alta calidad y una confiabilidad en el

equipo. (Montoya, 2007)

El personal del rea de mquinas (mecnicos) es el encargado de

realizar las actividades de mantenimiento en cada una de las unidades

generadoras de energa elctrica y equipos auxiliares de las mismas, su

disposicin y clasificacin en estas reas se debe a sus capacidades y

experiencia laboral. (Montoya, 2007)

Para realizar la planificacin de las actividades de mantenimiento que

sern ejecutadas en las unidades se toman en cuenta el comportamiento

de los parmetros de funcionamiento y las recomendaciones del

fabricante, una vez que las actividades de mantenimiento se han

cumplido, la informacin contenida en las ordenes de trabajo, junto a las

observaciones del personal que las realiza, pasan a formar parte del

expediente de la unidad, los mantenimientos preventivos se establecen en

primera instancia de acuerdo a las horas de trabajo que lleva la mquina y

el manual (recomendaciones del fabricante), las actividades tanto

Introduccin y Fundamento del Problema

31

preventivas como correctivas pasan a formar parte del plan general de

mantenimiento y

se atienden en orden de prioridad, tratando de no

afectar la disponibilidad de planta : (Ver anexo #4)

Para el desarrollo de los cuadros estadsticos se tom la informacin

de las actividades diarias desarrollada por el departamento de motores en

cargado del mantenimiento correctivo y preventivo de los motores

Caterpillar 3616. En el anexo 4 se puede observar un ejemplo del registro

de la actividad diaria desarrollada por los mecnicos de motores donde

obtenemos los datos como cantidad de componente daado, tiempo de

paro del motor: (ver Anexo # 5)

1.8.1.1 Anlisis por mes de los problemas

Enero del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 46 culatas en el mes de enero provocando un

tiempo de paro de 63 horas afectando la disponibilidad de generacin de

energa elctrica.

CUADRO N 6

MANTENIMIENTO CORRECTIVO DE COMPONENTES

ENE/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

46

63

2

Inyectores

6

10

3

Enfriador

4

12

4

Arrancador

1

1

5

Bomba de Agua

0

0

TOTAL

57

86

DIAGRAMA N4

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

ENE/01/2013

46

Culatas

Inyectores

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Febrero del 2013:Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 20 culatas en el mes de febrero provocando un

Introduccin y Fundamento del Problema

32

tiempo de paro de 28 horas afectando la disponibilidad de generacin de

energa elctrica.

CUADRO N 7

MANTENIMIENTO CORRECTIVO DE COMPONENTES

FEB/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

20

28

2

Inyectores

5

9

3

Arrancador

4

8

4

Enfriador

0

0

5

Bomba de Agua

0

0

TOTAL

29

45

DIAGRAMA N 5

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

FEB/01/2013

20

Culatas

Inyectores

Arrancador

Enfriador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Marzo del 2013:Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 23 culatas en el mes de febrero provocando un

tiempo de paro de 28 horas afectando la disponibilidad de generacin de

energa elctrica.

CUADRO N 8

MANTENIMIENTO CORRECTIVO DE COMPONENTES

MAR/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

23

28

2

Inyectores

15

18

3

Arrancador

4

8

4

Enfriador

1

1

5

Bomba de Agua

0

0

TOTAL

43

55

DIAGRAMA N 6

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

MAR/01/2013

23

15

Culatas

Inyectores

Arrancador

Enfriador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Abril de 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 48 culatas en el mes de abril provocando un

tiempo de paro de 60 horas afectando la disponibilidad de generacin de

energa elctrica.

Introduccin y Fundamento del Problema

CUADRO N 9

MANTENIMIENTO CORRECTIVO DE COMPONENTES

ABR/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

58

60

2

Inyectores

14

23

3

Enfriador

9

2

4

Arrancador

4

2

5

Bomba de Agua

0

1

TOTAL

85

88

33

DIAGRAMA N 7

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

ABR/01/2013

58

14

Culatas

Inyectores

9

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Mayo del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 29 culatas en el mes de Mayo provocando un

tiempo de paro de 40 horas afectando la disponibilidad de generacin de

energa elctrica.

CUADRO N 10

MANTENIMIENTO CORRECTIVO DE COMPONENTES

MAY/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

29

40

2

Enfriador

13

21

3

Inyector

13

16

4

Arrancador

11

10

5

Bomba de Agua

0

0

TOTAL

66

87

DIAGRAMA N 8

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

MAY/01/2013

29

13

13

11

0

Culatas

Enfriador

Inyector

Arrancador Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Junio del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 21 culatas en el mes de Junio provocando un

tiempo de paro de 37 horas afectando la disponibilidad de generacin de

energa elctrica.

Introduccin y Fundamento del Problema

CUADRO N 11

MANTENIMIENTO CORRECTIVO DE COMPONENTES

JUN/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

21

37

2

Enfriador

14

19

3

Arrancador

6

9

4

Inyector

3

1

5

Bomba de Agua

0

0

TOTAL

44

66

34

DIAGRAMA N 9

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

JUN/01/2013

21

14

6

Culatas

Enfriador

Arrancador

3

Inyector

0

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Julio del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 34 culatas en el mes de julio provocando un

tiempo de paro de 60 horas afectando la disponibilidad de generacin de

energa elctrica.

CUADRO N 12

MANTENIMIENTO CORRECTIVO DE COMPONENTES

JUL/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

34

60

2

Inyectores

13

10

3

Enfriador

10

15

4

Arrancador

2

2

5

Bomba de Agua

1

0

TOTAL

60

87

DIAGRAMA N 10

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

JUL/01/2013

34

13

Culatas

Inyectores

10

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Agosto del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 20 culatas en el mes de agosto provocando un

tiempo de paro de 35 horas afectando la disponibilidad de generacin de

energa elctrica.

Introduccin y Fundamento del Problema

CUADRO N 13

MANTENIMIENTO CORRECTIVO DE COMPONENTES

AGOS/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

20

35

2

Inyectores

5

8

3

Enfriador

4

6

4

Arrancador

1

2

5

Bomba de Agua

0

0

TOTAL

30

51

35

DIAGRAMA N 11

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

AGOS/01/2013

20

Culatas

Inyectores

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Septiembre del 2013: Se obtuvo como resultado que el componente

que mayor mantenimiento correctivo recibe son las cabezas de los

cilindros o culatas el cual se cambi 23 culatas en el mes de septiembre

provocando un tiempo de paro de 41 horas afectando la disponibilidad de

generacin de energa elctrica.

CUADRO N 14

MANTENIMIENTO CORRECTIVO DE COMPONENTES

SEP/01/2013

Componente

Tiempo

Problema

Cantidad

Daado

de Paro

1

Culatas

23

41

2

Inyectores

15

23

3

Enfriador

4

9

4

Arrancador

1

2

5

Bomba de Agua

0

0

TOTAL

43

75

DIAGRAMA N 12

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

SEP/01/2013

23

15

Culatas

Inyectores

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Octubre del 2013: Se obtuvo como resultado que el componente que

mayor mantenimiento correctivo recibe son las cabezas de los cilindros o

culatas el cual se cambi 58 culatas en el mes de octubre provocando un

tiempo de paro de 67 horas afectando la disponibilidad de generacin de

energa elctrica.

Introduccin y Fundamento del Problema

CUADRO N 15

MANTENIMIENTO CORRECTIVO DE COMPONENTES

OCT/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

27

67

2

Inyectores

5

27

3

Enfriador

4

17

4

Arrancador

4

12

5

Bomba de Agua

2

0

TOTAL

42

123

36

DIAGRAMA N 13

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

OCT/01/2013

27

Culatas

Inyectores

Enfriador

Arrancador

2

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Noviembre del 2013: Se obtuvo como resultado que el componente

que mayor mantenimiento correctivo recibe son las cabezas de los

cilindros o culatas el cual se cambi 64 culatas en el mes de noviembre

provocando un tiempo de paro de 40 horas afectando la disponibilidad de

generacin de energa elctrica.

CUADRO N 16

MANTENIMIENTO CORRECTIVO DE COMPONENTES

NOV/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

64

40

2

Enfriador

11

28

3

Inyector

4

20

4

Arrancador

3

15

5

Bomba de Agua

0

0

TOTAL

82

103

DIAGRAMA N 14

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

NOV/01/2013

64

11

Culatas

Enfriador

Inyector

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Diciembre del 2013: Se obtuvo como resultado que el componente

que mayor mantenimiento correctivo recibe son las cabezas de los

cilindros o culatas el cual se cambi 65 culatas en el mes de diciembre

provocando un tiempo de paro de 35 horas afectando la disponibilidad de

generacin de energa elctrica.

Introduccin y Fundamento del Problema

CUADRO N 17

MANTENIMIENTO CORRECTIVO DE COMPONENTES

DIC/01/2013

Componente

Tiempo

Problemas

Cantidad

Daado

de Paro

1

Culatas

65

35

2

Inyectores

44

23

3

Enfriador

44

15

4

Arrancador

0

9

5

Bomba de Agua

0

0

TOTAL

153

82

37

DIAGRAMA N 15

COMPONENTE CON MAYOR MANTENIMIENTO CORRECTIVO

DIC/01/2013

65

44

Culatas

Inyectores

44

Enfriador

Arrancador

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Resumen del problema de dao frecuente de componentes

Para la identificacin de los problemas que presenta los motores

Caterpillar modelo 3616 por dao de componentes, se realiza como base

los siguientes cuadros estadsticos mensuales

obtenidos de las

actividades diarias del personal de mantenimiento de motores, desde el

mes de enero hasta diciembre del 2013, donde se demuestra el paro de

los motores debido a dao de unos de sus componentes, los mismo que

se pueden evaluar y definir el componente que mayor problema presenta

en el ao 2013.

Mediante grficas de lneas se podr observar la tendencia de dao

frecuente de cada componente que conforma los motores de combustin

interna.

A continuacin en el Cuadro N 18, se observa la frecuencia de dao

de los componentes que tiene mantenimiento correctivo durante el ao

2013, notamos que el componentes que mayor problema presenta son las

cultas Caterpillar modelo 3616 seguido de los inyectores, enfriadores,

arrancadores y bombas de agua de los motor de combustin interna,

como se detalla en el Diagrama N 16, por ende es el componentes que

ms frecuenta el taller mecnico.

38

Introduccin y Fundamento del Problema

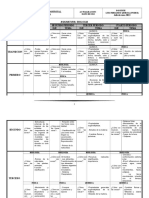

CUADRO N 18

Febrero

Marzo

Abril

Mayo

Junio

Julio

Agosto

Septiembre

Octubre

Noviembre

Diciembre

Culatas

46

20

23

58

29

21

34

20

23

27

64

65 430

Inyectores

15

14

13

13

15

11

44 149

Enfriador

13

14

10

44 111

Arrancador

11

41

Bomba de Agua

COMPONENTE

Total

Enero

RESUMEN DE COMPONENTES DAADOS AO 2013

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

DIAGRAMA N16

TENDENCIA DE DAOS DE COMPONENTES AO 2013

70

60

Culatas

50

40

Inyectores

30

Enfriador

20

Arrancado

r

10

Bomba de

Agua

Fuente: Empresa TERMOGUAYAS GENERATION S.A., 2013

Elaborado por: Johnson Loja Angel Charles

Como podemos notar el componente que mayor mantenimiento

correctivo ocasiona son las culatas Caterpillar 3616, cuya tendencia de

frecuencia de dao aumenta en los meses de mayor generacin, por lo