Escolar Documentos

Profissional Documentos

Cultura Documentos

Metrologia

Enviado por

Jonnathan555Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Metrologia

Enviado por

Jonnathan555Direitos autorais:

Formatos disponíveis

Martnez Cortazar Kevin

Medicin de Tolerancias

TOLERANCIA:

La tolerancia es una definicin propia de la metrologa industrial, que se aplica a

la fabricacin de piezas en serie. Dada una magnitud significativa y cuantificable

propia de un producto industrial (sea alguna de sus dimensiones, resistencia, peso

o cualquier otra) , el margen de tolerancia es el intervalo de valores en el que debe

encontrarse dicha magnitud para que se acepte como vlida, lo que determina la

aceptacin o el rechazo de los componentes fabricados, segn sus valores

queden dentro o fuera de ese intervalo.

El propsito de los intervalos de tolerancia es el de admitir un margen para las

imperfecciones en la manufactura de componente, ya que se considera imposible

la precisin absoluta desde el punto de vista tcnico, o bien no se recomienda por

motivos de eficiencia.

La tolerancia puede ser especificada por un rango explcito de valores permitidos,

una mxima desviacin de un valor nominal, o por un factor o porcentaje de un

valor nominal. Por ejemplo, si la longitud aceptable de un barra de acero est en el

intervalo 1 m 0,01 m, la tolerancia es de 0,01 m (longitud absoluta) o 1%

(porcentaje). La tolerancia puede ser simtrica, como en 40 0,1, o asimtrica

como 40 + 0,2 / -0,1.

Como se ha visto en las nociones de metrologa, una magnitud no se puede dar

de forma exacta, siendo preciso sealar un intervalo en el que se pueda asegurar,

que se encuentra la medida obtenida, con un elevado nivel de confianza.

INDICACIN DE LA TOLERANCIA

La tolerancia se designa aadiendo a la medida nominal, una letra que indica la

posicin de la tolerancia y un nmero, que es el ndice de la tolerancia o calidad, a

partir de la cual se puede obtener la amplitud de la tolerancia. As, en el ejemplo:

Martnez Cortazar Kevin

Eje 40 f 7

40: Medida nominal

f: Posicin de la tolerancia. En minscula (f) es eje.

7 calidad o magnitud de la tolerancia.

Agujero 40 F 7

40 medida nominal

F: posicin de la tolerancia. En mayscula (F) es agujero.

7 calidad o magnitud de la tolerancia.

CALIDAD DE LA TOLERANCIA

La calidad es la amplitud de la tolerancia y depende del dimetro o medida

nominal del elemento y de la funcin que vaya a desempear. Hay 20 ndices de

Martnez Cortazar Kevin

tolerancia, segn se indica en la norma UNE-EN 20286- 1:1996 (ISO 286-1988),

los cuales se aplican segn su funcin:

TOLERANCIAS GENERALES

De acuerdo con la norma UNE-EN_22768-1:1993 (ISO 2768-1:1989) sobre

Tolerancias lineales y angulares sin indicacin individual de tolerancia, los

elementos o componentes de un conjunto deben estar correctamente

dimensionados y definidos geomtricamente (forma, orientacin y posicin), para

ello en los planos se definen las tolerancias y especificaciones necesarias,

principalmente las funcionales. Para garantizar que todas las dimensiones lineales

y angulares de cada componente quedan definidos y no slo las funcionales u

otras medidas consideradas bsicas y para que en el taller o en el servicio de

control no tengan que realizarse interpretaciones propias, se definen cuatro clases

de tolerancia bsicas: Fina (f), Media (m), Grosera (c), Muy Grosera (v), con lo

cual se asegura que la definicin del componente sea correcta y completa. La

seleccin de la tolerancia general debe ser coherente con el proceso de

fabricacin, es decir, que la precisin usual que se obtiene al aplicar dicho proceso

de fabricacin sea del mismo orden que la seleccionada. Si no es as, se deben

indicar de forma especfica las medidas que sean ms o menos estrictas que la

general aplicada. La forma de indicar la tolerancia general en el dibujo, es en el

cajetn o bien junto a l, escribiendo la norma y la designacin de la calidad

seleccionada: f, m, c, v. Por ejemplo: ISO 2768-m. Si la pieza fabricada, no cumple

con la tolerancia general, no debe rechazarse, salvo que se indique

especficamente o no sea apta funcionalmente.

Martnez Cortazar Kevin

Martnez Cortazar Kevin

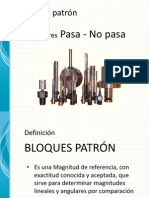

Calibre de Dimensin Fija o Calibre Fijo.

Los calibres son instrumentos utilizados para el control, sobre todo, de piezas

producidas en serie. Tienen formas y dimensiones determinadas y son necesarios

para un control rpido. Mediante los calibres no se puede medir la cota de una

pieza, pero s es posible establecer que la cota a controlar est comprendida

dentro del campo de tolerancia asignado. La forma y la dimensin del calibre

deben ser muy precisas, ya que son para controlar piezas que pueden tener

tolerancias muy estrictas.

Respecto a los instrumentos de medida directa, el calibre fijo es ms simple y su

rendimiento es mucho ms rpido para el control de las dimensiones de la pieza.

Al mismo tiempo se evita el error de medida. Aunque tienen el inconveniente de

que slo sirven para un tipo de control y una sola dimensin. Por esta razn son

utilizados para el control y verificacin de piezas producidas en serie.

La forma de los calibres es complementaria de la forma de la pieza a controlar; as

pues, se adapta a la forma de la pieza para poder efectuar el control dimensional

requerido.

Por ejemplo, un calibre para el control de un agujero tendr forma cilndrica o de

tampn. El calibre para el control de un eje tendr forma de herradura. El calibre

para el control de roscas ser roscado.

Las galgas que son calibres fijos no siempre indican su medicin y pueden ser

meras rplicas de la pieza modelo, lo cual las abarata, as algunas sirven slo

para establecer un patrn, con el que se compara la pieza para establecer su

validez; estn formadas por un mango de sujecin y dos elementos de medida,

donde una medida corresponde al valor mximo de la cota a medir, y se llama

NO PASA (en ingls NOT GO), y la otra medida corresponde al valor mnimo

de la cota a medir, y se llama PASA (GO). 2

LOS PRINCIPALES TIPOS DE CALIBRES SON:

Calibres para ejes.

Calibres para agujeros.

Calibres para piezas cnicas.

Calibres para ejes acanalados.

Calibres para roscas externas e internas.

Martnez Cortazar Kevin

A los calibres se les aplica un tratamiento trmico a fin de aumentar su dureza y

resistencia al rozamiento y son estabilizados para evitar que con el tiempo

aparezcan deformaciones y stas provoquen variaciones dimensionales.

Para aumentar la resistencia al rozamiento del calibre, sobre todo cuando est

destinado a efectuar una larga serie de controles, la superficie est recubierta de

metal duro, carburos sintetizados, etc. Los calibres pueden ser:

Calibres de trabajo. Son los que se utilizan en el taller para verificar las

dimensiones de las piezas en fase de trabajo. Como se usan con cierta frecuencia,

deben revisarse peridicamente.

Calibres de verificacin. Son los que se utilizan en la fase de verificacin y

antes de que la pieza salga al mercado. Son ms precisos que los anteriores y

menos sujetos a problemas de desgaste.

Calibres de patrn. Son aquellos que se utilizan para controlar

peridicamente los calibres de taller y de verificacin. Como se fabrican con

tolerancias ms estrictas que los anteriores, son ms costosos y delicados.

CALIBRES FIJOS PARA EJES

Los calibres para ejes sirven para controlar el dimetro de piezas cilndricas (ejes),

ms en ciertos casos pueden ser utilizados para el control de piezas prismticas.

a)

Calibre simple de anillo.

b)

Calibre diferencial de herradura tipo pasa no pasa.

c)

Calibre simple de herradura.

d)

Calibre diferencial pasa no pasa de tipo progresivo.

e)

Calibre regulable diferencial del tipo pasa no pasa.

Martnez Cortazar Kevin

CALIBRE DIFERENCIAL DE HERRADURA

Son los calibres ms usados para el control de los rboles y ejes y estn

elaborados segn las normas ISO. Si la dimensin efectiva del rbol est

comprendida dentro del campo de tolerancia previsto por el calibre, el rbol o eje

debe pasar entre las mandbulas del lado pasa y no debe poder pasar entre las

del lado no pasa.

En estos calibres se dan las tolerancias e indicaciones completas de las normas

ISO a las cuales se ajustan el eje a controlar, la dimensin nominal, la calidad de

elaboracin y las medidas correspondientes. La superior en el lado pasa y la

inferior en el lado no pasa. Los dos lados se distinguen mediante las siglas P o

MAX., dispuestas en el lado pasa y NP o

MN. sobre el lado no pasa. Adems, en el lado no pasa se pinta una franja

roja que lo distingue del otro.

CALIBRE REGULABLE PARA EJES

Estn constituidos por una herradura nica sobre la que se montan dos topes de

medida, cuya distancia es regulable mediante un tornillo micromtrico. Los topes

de la parte externa constituyen el lado pasa y los topes de la parte interna el

lado no pasa.

Las posibilidades de registro de este calibre permiten su utilizacin para diversas

medidas nominales, as como variar el campo de tolerancia. Otra posibilidad que

tiene es la de compensar el desgaste, comprobando peridicamente la distancia

mediante bloques patrn.

CALIBRES FIJOS PARA AGUJEROS

Los calibres para agujeros estn previstos para el control del dimetro de agujeros

cilndricos. Pero tambin pueden utilizarse para el control de cotas internas de

piezas de formas geomtricas. stos pueden clasificarse en:

a) Calibre simple de tampn

b) Calibre diferencial o tampn tipo pasa no pasa para 0 < 120 mm.

c) Calibre diferencial a tampn (pasa no pasa) de tipo progresivo, con tampn por

un solo lado.

0 Calibre diferencial plano para 0 < 260 mm.

e) Calibre simple de barra para 0 > 260 mm.

f)

Calibre simple regulable.

Martnez Cortazar Kevin

CALIBRES DE TAMPN

Estos calibres, como en el caso anterior, llevan incorporadas las indicaciones

completas de las tolerancias ISO, a las que corresponde el agujero a controlar, la

dimensin nominal, la calidad de elaboracin, la posicin de la tolerancia y las

medidas correspondientes. Los dos lados se distinguen por:

El tampn del lado no pasa es ms corto que el del lado pasa; en una franja

roja va escrita la letra P o MN. en el lado pasa y NP o MAX. en el lado no

pasa.

CALIBRE PARA ROSCA

Los calibres para roscas pueden ser del tipo de anillo para controlar roscas

exteriores o de tam-pn para comprobar roscas internas. Lo que comprueba es el

dimetro externo, el dimetro medio o primitivo y el dimetro del fondo del filete.

Para el control total del filete de un tornillo ste puede ser seguido por el calibre de

herradura diferencial a rodillos para filetes de roscas. Como todos los calibres

diferenciales, se controla con el sistema pasa no pasa. La parte pasa est

constituida por dos rodillos roscados por los que debe pasar fcilmente la rosca a

examen La parte no pasa est constituida por dos rodillos situados ms adentro

y la rosca a examen no debe pasar los rodillos. Con este instrumento se controlan

el dimetro medio, el paso y la regularidad del tringulo generador de la rosca.

Você também pode gostar

- Ajustes y Tolerancias MecanicasDocumento15 páginasAjustes y Tolerancias MecanicasRonaldAinda não há avaliações

- Prácticas Problemas de Diseño de ExperimentosDocumento26 páginasPrácticas Problemas de Diseño de ExperimentosOscar100% (1)

- Consumiendo: Introducción al consumo y al consumidor colombianoNo EverandConsumiendo: Introducción al consumo y al consumidor colombianoAinda não há avaliações

- Diseño de Piezas.Documento36 páginasDiseño de Piezas.Luciana DutariAinda não há avaliações

- Especificaciones y Tolerancias - CalidadDocumento7 páginasEspecificaciones y Tolerancias - CalidadJose Luis Moncada100% (6)

- Conceptos básicos de metrologíaDocumento11 páginasConceptos básicos de metrologíaObed Garcia FernandezAinda não há avaliações

- Jiménez Et Al - Capitulo 2 - Formas - de - Energía - pp27 - 42Documento15 páginasJiménez Et Al - Capitulo 2 - Formas - de - Energía - pp27 - 42Gerald PerezAinda não há avaliações

- "Mejora": Capitulo 10Documento7 páginas"Mejora": Capitulo 10Felipe Díaz MontecinosAinda não há avaliações

- Metodo Triz UCSMDocumento35 páginasMetodo Triz UCSMCristian Aste PintoAinda não há avaliações

- Diplomado en Mantenimiento IndustrialDocumento5 páginasDiplomado en Mantenimiento IndustrialJuan A. BenitezAinda não há avaliações

- Mantenimiento Preventivo para Una Máquina de Moldeo Por InyecciónDocumento9 páginasMantenimiento Preventivo para Una Máquina de Moldeo Por InyecciónAylin FabelaAinda não há avaliações

- Métodos de Calibración de Los InstrumentosDocumento25 páginasMétodos de Calibración de Los InstrumentosGaby Tacán PérezAinda não há avaliações

- Normas de metrología aplicadas a cintas métricasDocumento12 páginasNormas de metrología aplicadas a cintas métricasJesus AguilarAinda não há avaliações

- Calibración de Instrumentos Por Maquinas de Medicion Por CoordenadasDocumento9 páginasCalibración de Instrumentos Por Maquinas de Medicion Por CoordenadasCatalina AcevedoAinda não há avaliações

- 7 Herramientas de La CalidadDocumento61 páginas7 Herramientas de La CalidadYerbes BKAinda não há avaliações

- Proyecto Integrador de Saberes - Grupo 1Documento41 páginasProyecto Integrador de Saberes - Grupo 1Leidy PicoAinda não há avaliações

- Normas NTC Iso 14040 y 14044Documento3 páginasNormas NTC Iso 14040 y 14044Leslie SchultzAinda não há avaliações

- Procesos de Manufactura 1Documento41 páginasProcesos de Manufactura 1gabrielitabellaAinda não há avaliações

- Informe Manual de PRODUCTIVIDAD Elizabeth SmithDocumento9 páginasInforme Manual de PRODUCTIVIDAD Elizabeth SmithmaximoramalloAinda não há avaliações

- Balanceo líneas pizzeríaDocumento6 páginasBalanceo líneas pizzeríaPaulette HGAinda não há avaliações

- Control calidad productoDocumento33 páginasControl calidad productojotaman31Ainda não há avaliações

- Equipos de Oxicorte y AccesoriosDocumento21 páginasEquipos de Oxicorte y AccesoriosRobier Triana GüisaAinda não há avaliações

- Iso 9001, Iso 16949Documento4 páginasIso 9001, Iso 16949Moniss GlezAinda não há avaliações

- AMDEC ESPAÑOL Jun06Documento52 páginasAMDEC ESPAÑOL Jun06Gregório A Suarez100% (1)

- Estudio Del Trabajo y Productividad de Una EmpresaDocumento37 páginasEstudio Del Trabajo y Productividad de Una EmpresaEmilio Peñuelas PalazuelosAinda não há avaliações

- Metrología: Conceptos BásicosDocumento39 páginasMetrología: Conceptos BásicosHEINER JULIAN GomezAinda não há avaliações

- Normas Sobre MetrologíaDocumento10 páginasNormas Sobre MetrologíaeduardoguidoAinda não há avaliações

- Taller 04272020 Auditoria de La Mezcla de MercadotecniaDocumento26 páginasTaller 04272020 Auditoria de La Mezcla de MercadotecniaAndrea Cardona100% (1)

- Arbol Transmisor de PotenciaDocumento22 páginasArbol Transmisor de PotenciaMineko Jorge CrespoAinda não há avaliações

- Metrología y NormalizaciónDocumento9 páginasMetrología y NormalizaciónAnonymous LU3Dz3TKtVAinda não há avaliações

- Analisis de Portafolio de Productos - Matriz BCGDocumento17 páginasAnalisis de Portafolio de Productos - Matriz BCGteomirerlesAinda não há avaliações

- Trabajo Práctico MetrologíaDocumento14 páginasTrabajo Práctico MetrologíaAlejandro AltamiranoAinda não há avaliações

- 4 Mar 2016 Estrategia en Ingenieria de Procesos PDFDocumento18 páginas4 Mar 2016 Estrategia en Ingenieria de Procesos PDFcristianAinda não há avaliações

- Gurús de Calidad - Sebastián SifuentesDocumento9 páginasGurús de Calidad - Sebastián SifuentessebastianAinda não há avaliações

- Relación Entre Calidad, Metrología y NormalizaciónDocumento8 páginasRelación Entre Calidad, Metrología y NormalizaciónGERARDO PINCAY BRAWNAinda não há avaliações

- MatriceriaDocumento11 páginasMatriceriaAnonymous NpuhYT4Ainda não há avaliações

- Ejercicios Pareto-Histogramas PDFDocumento8 páginasEjercicios Pareto-Histogramas PDFLuana LeonardoAinda não há avaliações

- Práctica Cartas de ControlDocumento7 páginasPráctica Cartas de ControlLILIANA KAREN IDME RAMOSAinda não há avaliações

- Guia SQC Control Estadistico de CalidadDocumento62 páginasGuia SQC Control Estadistico de CalidadKarenAguileraCastilloAinda não há avaliações

- Desarrollo y Formulacion de Cervezas ArtesanalesDocumento36 páginasDesarrollo y Formulacion de Cervezas ArtesanalesPoma Rodriguez100% (1)

- Ejercicios en MinitabDocumento17 páginasEjercicios en MinitabMarìa SolAinda não há avaliações

- Proyecto MicrómetroDocumento19 páginasProyecto MicrómetroCarolina AcevedoAinda não há avaliações

- Producto Final Implementación Metodología QFD Octavo NivelDocumento82 páginasProducto Final Implementación Metodología QFD Octavo Nivelbyron hernan paredes mirandaAinda não há avaliações

- Tecnologia de Mecanismos 1 PDFDocumento52 páginasTecnologia de Mecanismos 1 PDFEnrique Esteves TenorioAinda não há avaliações

- Inspeccion y Muestro Por Normas Militar EstandarDocumento18 páginasInspeccion y Muestro Por Normas Militar EstandaringjuanstAinda não há avaliações

- Mecanizado 2.Ppt Conceptos.Documento25 páginasMecanizado 2.Ppt Conceptos.FranciscaAinda não há avaliações

- Guía introductoria de metrologíaDocumento20 páginasGuía introductoria de metrologíaLeonardo Daniel Manzanares VidaurAinda não há avaliações

- 5 Quimica Cretib 2017-1Documento48 páginas5 Quimica Cretib 2017-1Miguel ChávezAinda não há avaliações

- Diagramas de dispersiónDocumento10 páginasDiagramas de dispersiónYoseline LedezmaAinda não há avaliações

- Detergent EsDocumento7 páginasDetergent EsPedro Rivero100% (1)

- Gestión de la cadena de suministro farmacéuticaDocumento11 páginasGestión de la cadena de suministro farmacéuticaLOINAinda não há avaliações

- Ensayo END Tintas PenetrantesDocumento12 páginasEnsayo END Tintas PenetrantesMauricio VallejosAinda não há avaliações

- Asignación de tolerancias en cadenas dimensionalesDocumento24 páginasAsignación de tolerancias en cadenas dimensionalesRaúl AnelAinda não há avaliações

- Elementos de TransmicionDocumento44 páginasElementos de TransmicionRicardo Farroñay Juarez100% (3)

- Fiabilidad RebanadoraDocumento31 páginasFiabilidad RebanadoraEdwin Gòmez100% (1)

- Calibres de ToleranciaDocumento13 páginasCalibres de Toleranciamabebelen77100% (1)

- Calibres fijos y su uso para verificar medidas con precisiónDocumento11 páginasCalibres fijos y su uso para verificar medidas con precisiónAllan Javier Gonzales GarciaAinda não há avaliações

- Calibrador Pasa No PasaDocumento22 páginasCalibrador Pasa No PasaCota Leal ChristianAinda não há avaliações

- Procedimiento de Calibracion para Calibres de Límites LisosDocumento6 páginasProcedimiento de Calibracion para Calibres de Límites LisosJoaquin GrAinda não há avaliações

- Calibres de MedicionDocumento11 páginasCalibres de MedicionPiery LopezAinda não há avaliações

- Normatividad de La CNDHDocumento3 páginasNormatividad de La CNDHJonnathan555Ainda não há avaliações

- Que Barbaridades!!Documento6 páginasQue Barbaridades!!Jonnathan555Ainda não há avaliações

- Triangulo de Velocidades 1Documento7 páginasTriangulo de Velocidades 1Jonnathan555Ainda não há avaliações

- Consent I Mien ToDocumento3 páginasConsent I Mien Ton4morAinda não há avaliações

- Prac 6Documento7 páginasPrac 6Jonnathan555Ainda não há avaliações

- Fundamentos de Motores de Combustion InternaDocumento13 páginasFundamentos de Motores de Combustion InternaJonnathan555Ainda não há avaliações

- Prac 5Documento10 páginasPrac 5Jonnathan555Ainda não há avaliações

- Vistas en SQL (Views)Documento4 páginasVistas en SQL (Views)Jonnathan555Ainda não há avaliações

- Humanidades IIIDocumento9 páginasHumanidades IIIAero NaviAinda não há avaliações

- Fundamentos de Motores de Combustion InternaDocumento13 páginasFundamentos de Motores de Combustion InternaJonnathan555Ainda não há avaliações

- Boeing 777 y CIADocumento2 páginasBoeing 777 y CIAJonnathan555Ainda não há avaliações

- Instalación de Outlet, Cockpit Cold Air (Eyeball)Documento1 páginaInstalación de Outlet, Cockpit Cold Air (Eyeball)Jonnathan555Ainda não há avaliações

- Libro 1Documento3 páginasLibro 1Jonnathan555Ainda não há avaliações

- Q PDR: Compuerta S P MMH O P MMH O P MMH O Q MMH O PDR MMH O V M/S Q Pa Cerradas 1 2 3 4 5 6 AbiertasDocumento1 páginaQ PDR: Compuerta S P MMH O P MMH O P MMH O Q MMH O PDR MMH O V M/S Q Pa Cerradas 1 2 3 4 5 6 AbiertasJonnathan555Ainda não há avaliações

- El UniversoDocumento2 páginasEl UniversoJonnathan555Ainda não há avaliações

- AF10 Quimica 1 BachDocumento15 páginasAF10 Quimica 1 BachEstefania1987265Ainda não há avaliações

- Determinación Del Campo Magnetico TerrestreDocumento13 páginasDeterminación Del Campo Magnetico TerrestreKatherineLlerenaCalderonAinda não há avaliações

- Generadores de VaporDocumento19 páginasGeneradores de VaporSarah Mendez Galindez100% (1)

- Clasificacion Sae y APIDocumento12 páginasClasificacion Sae y APIosoto9850% (2)

- Plantas4a RejillaDocumento14 páginasPlantas4a RejillaMilagrosLorenzoMendozaAinda não há avaliações

- Algebra Trigonometria y Geometria Analitica Unidad 1Documento10 páginasAlgebra Trigonometria y Geometria Analitica Unidad 1Uriel Rodríguez FonsecaAinda não há avaliações

- Curso Redes Y Plantas Sanitarias: 25 de Septiembre de 2019Documento16 páginasCurso Redes Y Plantas Sanitarias: 25 de Septiembre de 2019Jose Francisco P. OleaAinda não há avaliações

- UBD en Cuenca NeuquinaDocumento80 páginasUBD en Cuenca NeuquinaFernanda SanchezAinda não há avaliações

- Determinación Del Tamaño de Una MuestraDocumento3 páginasDeterminación Del Tamaño de Una MuestraMario SfarcichAinda não há avaliações

- La Krakatita Karel CapekDocumento1.157 páginasLa Krakatita Karel CapekDaniel Díaz MayorgaAinda não há avaliações

- FisicaDocumento2 páginasFisicahechitzuAinda não há avaliações

- Guia ComplejosDocumento3 páginasGuia ComplejosSeba MartinezAinda não há avaliações

- Practicas de Matlab - Sistemas LinealesDocumento9 páginasPracticas de Matlab - Sistemas LinealesDaniel Diego HorcajueloAinda não há avaliações

- La Medida de PH y El Electrodo de VidrioDocumento4 páginasLa Medida de PH y El Electrodo de VidrioKelly PrioloAinda não há avaliações

- Educacion FisicaDocumento4 páginasEducacion FisicaEstefani JassoAinda não há avaliações

- Proyecto de Aula 11 Alcanos Alquenos y Alquinos-1Documento4 páginasProyecto de Aula 11 Alcanos Alquenos y Alquinos-1Remigio BaezAinda não há avaliações

- Informe Espectroscopia UV-VISDocumento4 páginasInforme Espectroscopia UV-VISMichelle Betancur GutiérrezAinda não há avaliações

- Leyes de los gases idealesDocumento8 páginasLeyes de los gases idealesRyu AtílionAinda não há avaliações

- Práctica 1. Determinación de La Capacidad CaloríficaDocumento17 páginasPráctica 1. Determinación de La Capacidad CaloríficaKarina Gabriel FloresAinda não há avaliações

- Extracción de Aceites Esenciales y Pectina de La Cáscara de NaranjaDocumento12 páginasExtracción de Aceites Esenciales y Pectina de La Cáscara de NaranjaLina Maria LópezAinda não há avaliações

- Homomorfismos de gruposDocumento8 páginasHomomorfismos de gruposOlga Antonia OrtizAinda não há avaliações

- Sintesis de ParacetamolDocumento5 páginasSintesis de ParacetamolFrancisco Gomez80% (5)

- Tesis Proceso Innovado para Determinar El Espesor de Subrasante Mejorada en Suelos Limo Arcillosos Aplicado en La Carrete 1Documento141 páginasTesis Proceso Innovado para Determinar El Espesor de Subrasante Mejorada en Suelos Limo Arcillosos Aplicado en La Carrete 1Ronal CanoAinda não há avaliações

- Vocabulario Astronómico MapucheDocumento14 páginasVocabulario Astronómico MapuchePatricia Cecilia Dedos de PapelAinda não há avaliações

- Práctica#02 MAT101 2021Documento3 páginasPráctica#02 MAT101 2021Jhulisa Torrez Condori100% (1)

- Inhibición Por Fosfatasa ÁcidaDocumento8 páginasInhibición Por Fosfatasa ÁcidalicanoxdAinda não há avaliações

- Practica 2 FQ 3Documento11 páginasPractica 2 FQ 3aitana barronAinda não há avaliações

- Casco VFR2000 EsDocumento5 páginasCasco VFR2000 EsJose Maldonado CornejoAinda não há avaliações