Escolar Documentos

Profissional Documentos

Cultura Documentos

Laboratorio Mecanizado Final

Enviado por

William ValenciaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Laboratorio Mecanizado Final

Enviado por

William ValenciaDireitos autorais:

Formatos disponíveis

Laboratorio Fuerzas de mecanizado

Hctor Fabio Ardila Oriz

Cdigo: 0637684

e-mail: hector_fardila@hotmail.com

William Guillermo valencia meza

Cdigo: 1123020

e-mail: wiguiva@hotmail.com

RESUMEN

El objetivo de este laboratorio fue determinar la relacin existente entre la potencia requerida

durante el proceso de mecanizado y los parmetros de corte empleados, como lo son velocidad

de corte, profundidad de corte y el avance.

NOMENCLATURA

= Esfuerzo a flexin.

= Momento flector.

= Distancia entre el eje neutro y la

superficie exterior

= Momento de inercia.

= Deformacin.

= Modulo de elasticidad del acero.

= Altura.

= Base.

= Velocidad de corte.

= Longitud desde la punta de la

herramienta hasta la mitad del

deformimetro.

c = Consumo de energa por unidad de

tiempo durante el mecanizado.

= Fuerza de corte.

Ps = potencia especifica (fuerza efectuada

por unidad de rea en una seccin de viruta).

t = profundidad de corte.

s = avance.

buril de acero rpido. A medida que se varan

los diferentes parmetros de corte: velocidad

de corte, profundidad y avance, se miden los

valores de deformacin producidos por las

fuerzas tangencial y axial sobre la

herramienta, a travs de un dinammetro,

ver figura 1. Los datos son almacenados con

un sistema de adquisicin de datos en un

computador, y pueden ser analizados en una

hoja de clculo con el objeto de calcular las

deformaciones promedio, las fuerzas de

corte y la potencia especifica de mecanizado.

INTRODUCCION

El montaje experimental consiste en un

cilindro de acero sujeto de un extremo a las

mordazas de un torno y del otro extremo a

un punto mvil, para ser cilindrado con un

En el proceso de corte, el buril comprime el

material a maquinar en el rango plstico. Los

materiales de menor ductilidad son ms

quebradizos y se rompen a deformaciones

ms bajas produciendo una viruta

discontinua, mientras que los materiales ms

dctiles tienen deformaciones en el corte

muy grandes, produciendo as una viruta

continua de aspecto mucho ms dctil. Esta

viruta es considerada como la ideal debido a

que durante el corte se consume menos

potencia y el acabado superficial es de mejor

calidad. Cuando la presin de la viruta contra

el material es muy alta se produce desgaste

por adhesin en la herramienta cortante.

La fuerza de corte que acta sobre la

herramienta se puede descomponer en tres

direcciones: fuerza tangencial, fuerza radial y

fuerza axial.

La fuerza de nuestro inters es la fuerza

tangencial, debido a que esta es la fuerza de

corte principal que realiza el trabajo de

corte.

MARCO TEORICO

Anlisis experimental: La fuerza de corte Fc

se calcula asumiendo el dinammetro

como una viga empotrada sometida a un

momento flector M, producido por la

fuerza tangencial Ft que acta sobre la

herramienta durante el mecanizado. En el

punto de medicin de las deformaciones,

el momento equivale al producto de Ft y la

longitud L, medida desde el lugar de

aplicacin de la fuerza hasta el centro del

deformmetro. Dicho momento genera un

esfuerzo a flexin que es funcin del

mdulo de elasticidad E y de la

deformacin (ver Ecuacin 1); o de M, la

distancia del eje neutro al punto de

medicin c y del momento de inercia de la

viga I, que a su vez es funcin de la base b

y la altura h de la seccin transversal

donde se encuentra el deformmetro (ver

Ecuacin 2). Igualando las Ecuaciones 1 y 2

se puede despejar Ft. En el mecanizado por

torno,

la

fuerza

de

corte

es

aproximadamente equivalente a la fuerza

tangencial, como se muestra en la

Ecuacin 3.

=

Ecuacin 1

Ecuacin 2

" =

#$%&

'

Ecuacin 3

El consumo de energa por unidad de tiempo

Pm durante el mecanizado, es el producto de

la velocidad de corte Vc y Fc, ver ecuacin 4.

( =

Ecuacin 4

La energa especfica es otro parmetro que

indica la eficiencia del proceso y es

independiente de la velocidad de corte. Se

define como la relacin entre Fc y el rea de

seccin de la viruta Ac; esta ltima, funcin

de la profundidad de corte t y el avance s,

ver ecuacin 5.

(* =

Ecuacin 5

6. Ajustar el torno para que trabaje a

una velocidad de rotacin 140 RPM y

una profundidad de corte de 0,7mm.

7. Tomar datos de deformacin al

maquinar la pieza, variando el

avance como se indica en la tabla 2.

EQUIPOS Y MATERIALES

Torno PINACHO

Dinammetro con deformimetro

Computador

Buril de acero rpido

Calibrador pie de rey ( 0.05mm)

Tarjeta de adquisicin de datos

(Smart Dynamic)

Material a maquinar (E=200 GPa y v

= 0.3)

Strain Recorder DC104R

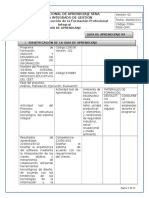

PROCEDIMIENTO

1. Realizar el montaje de acuerdo a las

indicaciones del instructor.

2. Tomar la medida del dimetro d y de

b, h, L; registrar datos en tabla 4.

Variacin de la profundidad:

3. Ajustar el torno con una velocidad de

rotacin de 140 rpm y un avance de

0,13 --./0.

4. Maquinar la pieza variando la

profundidad como se indica en la

tabla 1.

5. Tomar datos de deformacin por

medio del sistema de adquisicin de

datos. ste entrega la grfica y el

archivo de cada prueba, el cual

puede abrirse como una hoja de

clculo de Excel.

Variacin del avance:

Variacin de la velocidad de rotacin:

8. Ajustar el torno con un avance 0.10

mm/rev y una profundidad de

0,5mm.

9. Tomar datos de deformacin al

maquinar la pieza, variando la

velocidad de rotacin como se indica

en la tabla 3.

Tabla 1. Variacin de la profundidad

Nombre del

archivo

F001

F002

F003

F004

F005

Profundidad ( mm )

1.0

0.8

0.6

0.4

0.2

Tabla 2. Variacin del avance

Avance (

0.051

0.070

0.120

0.170

0.220

Nombre del archivo

F011

F012

F013

F014

F015

Tabla 3. Variacin de la velocidad de corte

rpm

50

70

140

260

325

Nombre del archivo

F006

F007

F008

F009

F010

Tabla 4. Geometra y propiedades de

dinammetro.

Mdulo de elasticidad, E(GPa)

200

Dimetro, d(m )

Base, b( m)

0,009

Altura, h(m)

0,009

Longitud, L( m)

0,064

ANALICIS DE DATOS Y RESULTADOS

Se hace un anlisis estadstico de los datos

arrojados por el sistema de adquisicin de

datos y haciendo uso de la tabla 4 y de las

ecuaciones (3), (4) y (5), se obtendrn los

resultados mostrados en las siguientes tablas

y graficas:

Tomando datos de la tabla 6 se realizara la

grfica (2) potencia especifica Vs velocidad

de corte (Ps Vs velocidad de corte).

Potencia especifica Vs Velocidad de corte

(Grafica 2)

Datos por variacin de la profundidad

(Tabla 5)

Profund

idad(m)

0,001

0,0008

0,0006

0,0004

0,0002

Deformacin rea seccin

(mm/mm) viruta(m^2)

0,000060358

0,00000013

0,000040367 0,000000104

0,00002245 0,000000078

0,000020063 0,000000052

0,000015887 0,000000026

Fuerza de

Ps(N/m^2)

corte F(N)

22,91717813 176285986

15,32684531 147373513

8,523984375 109281851

7,617670313 146493660

6,032095313 232003666

Tomando datos de la tabla 5 se realizara la

grfica (1)

potencia especifica Vs

profundidad de corte (Ps Vs t)

Potencia especifica Vs Profundidad de corte

(Grafica 1)

Datos por variacin del avance (Tabla 7)

avance Deformacin rea seccin

(m/s)

(mm/mm)

viruta(m)

5,1E-05 0,00001756

3,57E-08

0,00007 0,00002361 0,000000049

0,00012 0,00003998 0,000000084

0,00017 0,00004297 0,000000119

0,00022 0,00004453 0,000000154

Fuerza de

Ps(N/m^2)

corte F(N)

6,6673125 186759454

8,964421875 182947385

15,17990625 180713170

16,31517188 137102285

16,90748438 109788860

Tomando datos de la tabla 5 se realizara la

grfica (3) potencia especifica Vs avance (Ps

Vs s)

Potencia especifica Vs Avance (Grafica 3)

Datos por variacin de la velocidad de corte

(Tabla 6)

RPM

50

70

140

260

325

Deformacin rea seccin

(mm/mm) viruta(m^2)

0,00003516

0,00000005

0,00002508

0,00000005

0,00001786

0,00000005

0,00001695

0,00000005

0,00000775

0,00000005

Fuerza de

Ps(N/m^2)

corte F(N)

13,3498125 266996250

9,5225625 190451250

6,78121875 135624375

6,435703125 128714063

2,942578125 58851562,5

con el montaje o con la un mal

manejo de los datos.

Se ratific que la fuerza tangencial es

mucho mayor con respecto a la

fuerza axial y que es correcto tomar

esta como la de mayor aporte en el

maquinado.

En una herramienta desgastada la

potencia requerida para desempear

el corte es ms grande, lo cual se

refleja en valores de energa

especifica ms grandes.

Sera recomendable hacer uso de

valores tericos o estandarizados y

realizar comparaciones de los

resultados obtenidos para verificar la

valides

de

los

resultados

experimentales.

DISCUSIN DE RESULTADOS

En la grfica 1 observamos la variacin de la

potencia especfica en funcin de la

profundidad de corte, de lo cual podemos

deducir que a medida que la profundidad de

corte aumenta la potencia especfica

necesaria para esta operacin disminuye,

ahora, se podra decir que hubo una cada de

potencia por aumento de contacto.

En la grfica 2 se observa la variacin de la

potencia especfica en funcin de la

velocidad de corte, de lo cual podemos

deducir que a medida que la velocidad de

corte aumenta la potencia especfica

disminuye.

En la grfica 3 se observa la variacin de la

potencia especfica en funcin del avance, de

lo cual podemos deducir que a medida que la

avance aumenta la potencia especfica

disminuye.

Los errores obtenidos en la prctica pudieron

ser debidos a una mala instalacin del

sistema, mal estado de los instrumentos de

medicin.

CONCLUCIONES

El comportamiento de la potencia

especfica es decreciente para el

aumento de cada uno de los

parmetros variados en la prctica

de laboratorio.

La energa especfica proporciona

una medida til que se requiere para

remover una seccin de metal

durante el maquinado.

los datos obtenidos son los

esperados, los pequeos errores en

estos puede deberse a problemas

REFERENCIAS

1

Castro O. G., y Paz O., Laboratorio de Ingeniera

Mecnica I, 1ra ed., Universidad del Valle,

Santiago de Cali, 2010, pg. 44-48.

2

Mikell P. Groover Fundamentos de manufactura

moderna, pg. 544-562.

Você também pode gostar

- Maestria Industrial Servicios NI Feb-2021Documento16 páginasMaestria Industrial Servicios NI Feb-2021William ValenciaAinda não há avaliações

- Manual IOM Tanques Alimentacion en CalderasDocumento2 páginasManual IOM Tanques Alimentacion en CalderasWilliam ValenciaAinda não há avaliações

- Válvulas de AlivioDocumento8 páginasVálvulas de AlivioTonny EspinozaAinda não há avaliações

- BombasDocumento102 páginasBombasRomeo Melchor MelchorAinda não há avaliações

- Formato de Autorizacion A Terceros para Realizar TramitesDocumento1 páginaFormato de Autorizacion A Terceros para Realizar TramitesWilliam ValenciaAinda não há avaliações

- Diseño Tuberia de Aceite TermicoDocumento130 páginasDiseño Tuberia de Aceite TermicoWilliam ValenciaAinda não há avaliações

- MuestreoemisionsdaDocumento6 páginasMuestreoemisionsdaWilliam ValenciaAinda não há avaliações

- Ecp84104t 4Documento8 páginasEcp84104t 4William ValenciaAinda não há avaliações

- Flex WrapDocumento2 páginasFlex WrapWilliam ValenciaAinda não há avaliações

- INVE.1301.222.2.EF - Plan de InvestigaciónDocumento6 páginasINVE.1301.222.2.EF - Plan de Investigaciónericka perca cardenas vAinda não há avaliações

- Resolución Ministerial 0079 2023 MidagriDocumento3 páginasResolución Ministerial 0079 2023 MidagriMARIA AVALOSAinda não há avaliações

- CITADODocumento21 páginasCITADOFel GonzalezAinda não há avaliações

- Sesion de Personal Social Practica PreDocumento6 páginasSesion de Personal Social Practica PreJoshep Martin huallpa laymeAinda não há avaliações

- Terminos y Condiciones Del Chatbot Del Banco Hipotecario 1 PDFDocumento4 páginasTerminos y Condiciones Del Chatbot Del Banco Hipotecario 1 PDFMaximiliano BenítezAinda não há avaliações

- 91Documento16 páginas91alanAinda não há avaliações

- Pmemoriaambientalvolii DDocumento129 páginasPmemoriaambientalvolii DsorribaAinda não há avaliações

- s3 MH - DispersionDocumento18 páginass3 MH - DispersionJulio Augusto De LuqueAinda não há avaliações

- Certamen 1 - MAT022 (2016-Abril)Documento6 páginasCertamen 1 - MAT022 (2016-Abril)Jorge PeraltaAinda não há avaliações

- Modelo Productivo SocialistaDocumento4 páginasModelo Productivo SocialistamariaAinda não há avaliações

- MAPA2Documento1 páginaMAPA2gaboAinda não há avaliações

- Prueba El Jardin SecretoDocumento4 páginasPrueba El Jardin SecretoNichole Hanson0% (1)

- Temas Sociales 41Documento280 páginasTemas Sociales 41Andrés MoraAinda não há avaliações

- Antecedentes 2Documento7 páginasAntecedentes 2Odaly Campos gonzalesAinda não há avaliações

- Práctica Comprensión LectoraDocumento6 páginasPráctica Comprensión LectoraAngie Nolasco ChavezAinda não há avaliações

- Densidad de MurosDocumento7 páginasDensidad de Murosjorgeblat1233% (3)

- Soluciones A Las Actividades de La Unidad-12 Insólita AguaDocumento4 páginasSoluciones A Las Actividades de La Unidad-12 Insólita AguaOscarAinda não há avaliações

- Sindrome de BurnoutDocumento4 páginasSindrome de BurnoutPaola ValdezAinda não há avaliações

- 6) Circuitos LógicosDocumento3 páginas6) Circuitos LógicosFRANKLIN CHUMACERO HUAMANAinda não há avaliações

- Matematicas - Entrega TesoroDocumento6 páginasMatematicas - Entrega TesoroViviana Vivi KdnaAinda não há avaliações

- Teoría Del Color y Sus CualidadesDocumento5 páginasTeoría Del Color y Sus CualidadesChristian ChojolánAinda não há avaliações

- Causas Básicas y Causas InmediatasDocumento17 páginasCausas Básicas y Causas InmediatasLiuAinda não há avaliações

- Mecanica Vectorial Dinamica TrabajoDocumento25 páginasMecanica Vectorial Dinamica TrabajoyonAinda não há avaliações

- SCRM U2 A1 GucgDocumento4 páginasSCRM U2 A1 GucgGuillermo CastillaAinda não há avaliações

- Elementos de Máquinas - Uniones Atornilladas PDFDocumento30 páginasElementos de Máquinas - Uniones Atornilladas PDFVictor Guillermo Lanchipa GamarraAinda não há avaliações

- Guia de Aprendizaje UML ADSIDocumento13 páginasGuia de Aprendizaje UML ADSIJhon Sanchez MurilloAinda não há avaliações

- Manejo Integral de Plutella Xylostella en Cultivo de ColDocumento23 páginasManejo Integral de Plutella Xylostella en Cultivo de Colbetyor129Ainda não há avaliações

- Control 5 Auditoria de SistemasDocumento4 páginasControl 5 Auditoria de SistemasFrancisca Covarrubias CerecedaAinda não há avaliações

- Tarea 5 - Recurso DigitalDocumento7 páginasTarea 5 - Recurso DigitalUNAD89% (9)

- Blog Diagnostico FinancieroDocumento3 páginasBlog Diagnostico FinancieroLucas MolinaAinda não há avaliações