Escolar Documentos

Profissional Documentos

Cultura Documentos

Relatório

Enviado por

Tiago Horstmann0 notas0% acharam este documento útil (0 voto)

18 visualizações3 páginasrelatório sobre baterias

Título original

relatório

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentorelatório sobre baterias

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

18 visualizações3 páginasRelatório

Enviado por

Tiago Horstmannrelatório sobre baterias

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 3

Montagem

Nesta etapa, forma-se os elementos, que so dispostos nas caixas. As

placas negativas e positivas chegam em ___ e ficam prximas

Envelopadora ( ), que onde se inicia o processo de montagem. O operador

alimenta cada um dos trs cabeotes da Envelopadora com apenas um dos

tipos de placas. Os dois primeiros esto sempre em trabalho, mas o terceiro

s alimentado quando se tem um nmero mpar de placas por elemento.

Ambos os tipos de placas so alimentadas simultaneamente e so

agrupadas alternadamente na esteira interna da Envelopadora, sendo que

um dos cabeotes tem as placas envelopadas com o separador. Este

componente, como o nome j diz, separa as placas negativas das positivas

para que no se encostem e causem curto-circuito. O separador poroso

para que a soluo possa circular entre as placas, possibilitando a reao

entre as mesmas. Outro detalhe que o separador possui costelas que

server para aumentar a rea de contato com a soluo e so sempre

voltados para a placa positiva. Qual tipo de placa envelopada varia

conforme

o

modelo

da

bateria.

O conjunto de placas segue pela GTU, que vira o conjunto na posio

adequada e os leva at a Mquina de COS (Cast-on-Strap). Se a bateria for

do tipo /8 o polo positivo fica direita (bateria Z2D, por exemplo) e na /3

fica esquerda (Z2E, por exemplo). O conjunto comprimido algumas

vezes e alinhado antes de entrar em uma das quatro cestas da COS. Na

primeira etapa, alinha-se mais uma vez o conjunto de placas. Na segunda

etapa, as orelhas passam num conjunto de trs a quatro escovas. A primeira

lixa as escovas, a segunda aplica o fluxo e as ltimas retiram o excesso de

fluxo. Este serve para remover qualquer contaminao (sujeira, xidos,

leos, etc) nas orelhas que possa interferir na solda COS e tambm para

melhorar o acabamento superficial das mesmas.

Em seguida, as orelhas so mergulhadas num molde com chumbo fundido.

Lingotes de Pb alimentam constantemente um cadinho ( 490C) que os

funde e que bombeado para os canais e para o molde (100C). O tempo

de enchimento de 2,5 segundos e a rotao da bomba de 28 Hz (1680

rpm), por exemplo. Ocasionalmente passada manualmente cortia no

molde, que serve principalmente de desmoldante. Nesta terceira etapa, as

orelhas passam tempo suficiente para fundirem levemente e ento o molde

refrigerado (15 s) e forma-se os Straps e os dois postes que formaro os

polos da bateria. Os problemas mais recorrentes na COS so a falta de

enchimento e rebarbas e so amenizados com limpeza do molde, adio de

cortia e giz de cera e regulagem dos parmetros de enchimento do molde.

Enfim os conjuntos de placas j formam um elemento e so dispostos na

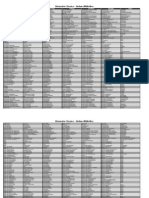

caixa na sequncia 1-3-5/2-4-6. Parmetros da COS

As caixas da bateria vm da UN08 e alimentam uma Furadora de Caixa

(FRC). Nesta mquina feito um furo nas cinco paredes da caixa para que

se possa realizar a intercell entre os postes (bandinha) dos Straps

posteriormente. Se a FRC no possuir um bico sugador dos botes, a caixa

virada mecanicamente para que os mesmos sejam removidos por

gravidade. Antes de alimentarem a COS, as caixas passam por um tocha

para que as rebarbas nos furos sejam eliminadas.

As caixas j com os elementos seguem na esteira para a Soldagem Intercell

(SIC) e passam por ventiladores para que se diminua a temperatura dos

straps e evite problemas de soldagem e por uma balana, que rejeita

atravs de um atuador as baterias fora da faixa de peso adequada. A SIC

possui dois cabeotes que pressionam os postes dos straps e soltam uma

descarga de cerca de 9 kA causando a extruso e fuso parcial dos postes

na regio dos eletrodos de cobre. Os cabeotes podem ter alinhadores que

ajustam horizontalmente os straps momentos antes do contato dos

eletrodos. Quando o operador identifica problemas com a intercell, ajusta os

parmetros de Potncia (ou corrente) e o Tip Gap (distncia entre os Porta

eletrodos). Outros parmetros tpicos so: squeeze time (tempo de incio de

ciclo), weld time (tempo de soldagem), hold e cool time (tempos de

refrigerao e abertura; idnticos no caso da TBS). As rampas (upslope e

downslope) no so usadas devido as caractersticas do processo (Pb e

espessura dos straps). Normalmente as SIC contam com um equipamento

de monitoramento dos parmetros (controlador Myiachi) que os monitora e

identifica quando h algum problema na intercell, acionando um atuador

que tira a bateria da linha. Em algumas linhas, a retirada da bateria

manual e em outras no h o controlador. Os principais problemas

decorrentes da SIC so: solda espirrada e solda fria.

Em seguida, feito um teste de curto-circuito () em que se aplica um

potencial de 1,08 kV em cada intercell para verificar a qualidade da solda.

Algumas mquinas indicam qual elemento est defeituoso e algumas linhas

possuem a () antes da SIC (sem funcionar). So realizados testes de

Controle de Qualidade a cada hora para verificar a condio dos postes

(teste de toro) e dos straps (teste visual sobre a fuso das orelhas e

defeitos da solda intercell).

A prxima etapa a selagem da bateria e a formao dos bornes. Para

tanto, as tampas so inseridas manualmente no conjunto que sai da SIC.

Ento, a Seladora separa a tampa do restante do conjunto e se aquece as

extremidades a X graus nos espelhos da mquina e pressiona-se a tampa

contra a caixa, unindo-as. A bateria segue para a Levantadora de Bornes

que possui dois eletrodos e canecas que, juntamente com uma chama de

gs natural, funde as buchas de Pb com os postes da bateria, formando os

dois polos. Em algumas linhas os bornes so formados manualmente a

partir de uma barra de Pb e uma tocha. Neste caso os postes so mais

baixos para que haja mais espao para comportar o volume de chumbo que

ser adicionado manualmente. Outro detalhe que os bornes positivos so

sempre maiores e, consequentemente, os canecos da Levantadora.

Por fim, o conjunto segue para o teste de vedao em que injetado ar a

325 mbar e verifica-se se h queda de presso (fuga) alm do aceitvel em

cada elemento. Ento, codificadora um laser imprime um cdigo na caixa de

acordo com o turno, linha e tipo de bateria. Por exemplo, A143: turno A,

linha 14, bateria tipo 3.

Formao e acabamento

As baterias vindas da montagem so armazenadas em Banflers que

alimentam automaticamente a linha de formao. Em seguida, as baterias

seguem para (a mquina de encher) para receber a soluo cida. Nas

mquinas mais novas, usa-se uma soluo gelada para controlar a

temperatura das baterias. De acordo com a programao que o operador

seleciona, os Shantons alimentam o Banco de carga a ser utilizado.

Operadores montam a sobretampa nas baterias para evitar a evaporao da

gua e ligam os circuitos. Cada Banco tem capacidade para formar 16

circuitos, com 16 baterias por exemplo. Os bancos tambm possuem

refrigerao gua (baterias ficam parcialmente imersas) para controlar a

temperatura das baterias e evitar que se aqueam demais no momento da

formao. Quanto menor a temperatura das baterias, mais rpida sua

formao. H dois modos de formao: Plano rpido (35 A por 8 h) e Plano

normal (16 A por 16h). A diferena entre eles que no primeiro h

refrigerao. A temperatura mxima aceitvel 75 C, que se for atingida, o

banco corta a carga. Aps a formao, o liberador confere a densidade das

baterias

e

descarrega

o

banco.

Ento, as baterias seguem para o acabamento. Primeiro, a mquina

Niveladora (MAN) nivela a soluo em cada clula da bateria, ajustando

tambm a densidade da soluo. Esta densidade deve estar entre 1280 e

1310 g/L. Em seguida uma Seladora (CLR) fixa a sobretampa no restante da

bateria de maneira semelhante quela da montagem e faz-se um teste de

vazamento. A MLS lava e seca a bateria e a MLB lixa os polos para garantir

melhor contato. Ento, a TAD realiza o teste de alto descarga. A seguir, a

Cabine de Secagem (CBS), teste dieltrico (2550 V) e de microvazamento

(TVD).

Você também pode gostar

- Corrente CríticaDocumento5 páginasCorrente CríticaDropeHAinda não há avaliações

- Corrente CriticaDocumento0 páginaCorrente CriticaDaniel PazAinda não há avaliações

- Corrente CríticaDocumento6 páginasCorrente CríticaTiago HorstmannAinda não há avaliações

- UnidadeDocumento75 páginasUnidadeTiago Horstmann100% (1)

- TextoDocumento2 páginasTextoTiago HorstmannAinda não há avaliações

- Dicionario Tecnico Portugues Ingles Frances Espanhol AlemaoDocumento133 páginasDicionario Tecnico Portugues Ingles Frances Espanhol AlemaoDavid Pires100% (7)

- Cronograma Férias 2019Documento42 páginasCronograma Férias 2019Tiago HorstmannAinda não há avaliações

- Tecnicas de Analise de Defeitos em RolamentosDocumento16 páginasTecnicas de Analise de Defeitos em RolamentosDeleon GalvinAinda não há avaliações

- Recibo de pagamento de compra onlineDocumento1 páginaRecibo de pagamento de compra onlineTiago HorstmannAinda não há avaliações

- Tecnicas de Analise de Defeito em RolamentosDocumento7 páginasTecnicas de Analise de Defeito em RolamentosTiago HorstmannAinda não há avaliações

- Energia por área vs total por segundoDocumento13 páginasEnergia por área vs total por segundoTiago HorstmannAinda não há avaliações

- Manual Trilho Eletrificado PDFDocumento1 páginaManual Trilho Eletrificado PDFTiago HorstmannAinda não há avaliações

- Texto para UparDocumento2 páginasTexto para UparTiago HorstmannAinda não há avaliações

- TextoDocumento2 páginasTextoTiago HorstmannAinda não há avaliações

- Potencial redox - medida da tendência de reduçãoDocumento3 páginasPotencial redox - medida da tendência de reduçãoTiago HorstmannAinda não há avaliações

- O que é a AIESEC no BrasilDocumento21 páginasO que é a AIESEC no BrasilTiago HorstmannAinda não há avaliações

- Casquinha1 PDFDocumento1 páginaCasquinha1 PDFTiago HorstmannAinda não há avaliações

- Texto para UparDocumento2 páginasTexto para UparTiago HorstmannAinda não há avaliações

- Não Serve Pra NadaDocumento2 páginasNão Serve Pra NadaTiago HorstmannAinda não há avaliações

- Nicht NeinDocumento2 páginasNicht NeinTiago HorstmannAinda não há avaliações

- Não ServeDocumento1 páginaNão ServeTiago HorstmannAinda não há avaliações

- Esta É Uma ApostilaDocumento2 páginasEsta É Uma ApostilaTiago HorstmannAinda não há avaliações

- Iusahdi Nada Rien NothingDocumento2 páginasIusahdi Nada Rien NothingTiago HorstmannAinda não há avaliações

- TiagoHorstmann EngMecânicoDocumento1 páginaTiagoHorstmann EngMecânicoTiago HorstmannAinda não há avaliações

- Rien NadieDocumento2 páginasRien NadieTiago HorstmannAinda não há avaliações

- Desenvolvimento de Um Canhão Disruptor para Neutralização de Artefatos Explosivos para Uso Da Polícia Militar em Campina GrandeDocumento97 páginasDesenvolvimento de Um Canhão Disruptor para Neutralização de Artefatos Explosivos para Uso Da Polícia Militar em Campina GrandeTiago HorstmannAinda não há avaliações

- Niente Nada NothingDocumento1 páginaNiente Nada NothingTiago HorstmannAinda não há avaliações

- Concepção e Desenvolvimento de Canhão Desmantelador de Aparato ExplosivoDocumento93 páginasConcepção e Desenvolvimento de Canhão Desmantelador de Aparato ExplosivoTiago HorstmannAinda não há avaliações

- Edital MarinhaDocumento2 páginasEdital MarinhaTiago HorstmannAinda não há avaliações

- Classificação periódica dos elementosDocumento9 páginasClassificação periódica dos elementosana nepoAinda não há avaliações

- PMT 2404 – Recozimento de bobinasDocumento86 páginasPMT 2404 – Recozimento de bobinasgilzinhorjAinda não há avaliações

- Lubrificante sintético para transmissões SelespeedDocumento1 páginaLubrificante sintético para transmissões SelespeedSandro CozaciucAinda não há avaliações

- PEELING E JATO DE PLASMA TecnicaDocumento49 páginasPEELING E JATO DE PLASMA TecnicaVanessa LimaAinda não há avaliações

- Garras eficientes para manuseio de bobinasDocumento6 páginasGarras eficientes para manuseio de bobinasandersonmipa12Ainda não há avaliações

- Forças Intermoleculares PDFDocumento8 páginasForças Intermoleculares PDFlucas senaAinda não há avaliações

- Diretrizes para armazenamento e manuseio seguro de GLPDocumento49 páginasDiretrizes para armazenamento e manuseio seguro de GLPFelipe WagnerAinda não há avaliações

- Enade-2008 2Documento31 páginasEnade-2008 2Genilson E Neliane SilvaAinda não há avaliações

- FISPQ 283 - Hexametilenotetramina - Labsynth PDFDocumento5 páginasFISPQ 283 - Hexametilenotetramina - Labsynth PDFNilton Cesar De Matos GonçalvesAinda não há avaliações

- Modelo Relatório - Introdução Ao LaboratórioDocumento4 páginasModelo Relatório - Introdução Ao LaboratórioOuvinte de Bom GostoAinda não há avaliações

- Ligações Químicas e HidrocarbonetosDocumento4 páginasLigações Químicas e HidrocarbonetosFatinha CostaAinda não há avaliações

- AL Volume e Número de Moléculas de Uma Gota de ÁguaDocumento20 páginasAL Volume e Número de Moléculas de Uma Gota de Águamaria-28095Ainda não há avaliações

- Simetria Molecular: Elementos de Simetria e Teoria de GruposDocumento55 páginasSimetria Molecular: Elementos de Simetria e Teoria de GruposlucasAinda não há avaliações

- Ete - Tratamento PrimárioDocumento41 páginasEte - Tratamento PrimárioRafael Gomes BezerraAinda não há avaliações

- Dissertação de Mestrado Artigo Sobre AmendoimDocumento79 páginasDissertação de Mestrado Artigo Sobre AmendoimGilvan JúniorAinda não há avaliações

- Análise de acidez e alcalinidade em amostras de águaDocumento3 páginasAnálise de acidez e alcalinidade em amostras de águaThais CarolinaAinda não há avaliações

- Protocolos de Riscos Fatais da Anglo AmericanDocumento61 páginasProtocolos de Riscos Fatais da Anglo AmericanSierra AndersonAinda não há avaliações

- A importância do controle de qualidade na pintura industrialDocumento30 páginasA importância do controle de qualidade na pintura industrialPedro Henrique Macedo KumairaAinda não há avaliações

- Tubagem Escape Modular Inox Parede DuplaDocumento1 páginaTubagem Escape Modular Inox Parede DupladaneAinda não há avaliações

- Cinética de Morte Celular - Esterilização de Equipamentos e ArDocumento10 páginasCinética de Morte Celular - Esterilização de Equipamentos e ArSebastiao BezerraAinda não há avaliações

- Resumo Sistemas Termicos Prova 2Documento4 páginasResumo Sistemas Termicos Prova 2Rúbia Cristina FavrettoAinda não há avaliações

- Purificação Biomoleculas PDFDocumento22 páginasPurificação Biomoleculas PDFAlinetakaokaAinda não há avaliações

- Equilíbrio térmico e densidadeDocumento2 páginasEquilíbrio térmico e densidadeKariliany MacedoAinda não há avaliações

- Aços planos e derivados para indústria e construçãoDocumento16 páginasAços planos e derivados para indústria e construçãoEricOsowskiAinda não há avaliações

- Guia de Coleta e Preservação de Amostra - CETESBDocumento7 páginasGuia de Coleta e Preservação de Amostra - CETESBWilson JoséAinda não há avaliações

- Adjuntos - ArtigoDocumento9 páginasAdjuntos - ArtigoCamila Bortolatto RodriguesAinda não há avaliações

- Exercicios Eng BioqDocumento5 páginasExercicios Eng BioqJean Michel PrandiniAinda não há avaliações

- Aula 4. Mecanismos de Fixação de CO2 em PlantasDocumento7 páginasAula 4. Mecanismos de Fixação de CO2 em PlantasFrancisco Rosario JaimeAinda não há avaliações

- Treinamento de Brigadas 2020Documento72 páginasTreinamento de Brigadas 2020Ednaldo TavaresAinda não há avaliações

- Conteúdo 3 - Exercícios 3 - 1 - Física IIDocumento10 páginasConteúdo 3 - Exercícios 3 - 1 - Física IIAldo Junior Martins CoelhoAinda não há avaliações