Escolar Documentos

Profissional Documentos

Cultura Documentos

Diseño de conductos de colada para moldeo por fundición

Enviado por

Leonardo ReyesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Diseño de conductos de colada para moldeo por fundición

Enviado por

Leonardo ReyesDireitos autorais:

Formatos disponíveis

TEMA 7

DISEO DE LOS CONDUCTOS DE COLADA

Los sistemas de colada.

Se denominan sistemas de colada al conjunto de canales que conducen la aleacin lquida

hasta la cavidad del molde para el llenado del mismo.

Como primera medida, antes de decidir un sistema de colar o llenar la pieza, conviene

determinar la posicin del modelo en el molde, para lo cual se sopesan las ventajas e

inconvenientes de moldear y colar en cada posicin posible. En muchos casos la posicin del

modelo para moldear viene impuesta prcticamente por la forma de la pieza fundida, si bien cabe

en ocasiones optar entre diversas posiciones de colada posibles. An cuando para la mayora de

las piezas se pueden dar entradas de caldo por un lado o por debajo y efectuar el llenado en

sentido ascendente, asimismo habr que tener siempre en cuenta la posibilidad de que el llenado

se efecte de forma directa por arriba, por necesitarse entonces menor cantidad de material para

el sistema de colada y favorecerse adems la alimentacin.

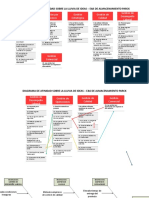

Prcticamente todos los sistemas de colada pueden reducirse a cuatro formas principales:

a) colada directa o por lluvia.

b) colada por la lnea de particin del molde.

c) colada por el fondo o sifn.

d) colada escalonada o por etapas.

a) Colada directa

Se limita usualmente a moldes relativamente

pequeos, de diseo sencillo, o a moldes grandes hechos

de material resistente a la erosin. La turbulencia del

metal, al caer en la cavidad, tiende a erosionar las paredes

y el fondo, as como a ocasionar atrapamiento de aire y de

xidos del metal en la pieza fundida. En la colada de

hierro y acero, la erosin es el problema ms difcil,

derivado de la gran turbulencia producida por la colada

directa. En los metales ligeros, oxidables, tales como el

aluminio y el magnesio, la escoria y el atrapamiento del

aire son los problemas ms difciles, resultantes del

vertido turbulento. La colada directa de estos metales no

es recomendable.

7.1

Conformado por moldeo

A menudo se usan filtros para la colada directa. La seccin de los agujeros controla el

rgimen de flujo y la escoria o las inclusiones tienden a separarse del metal en la cubeta de

vertido que queda sobre los agujeros del filtro. Sin embargo, an con filtros, el metal tiende a

entrar en el molde de una manera fuertemente turbulenta.

b) Colada por la superficie de particin de los moldes

Es el sistema ms sencillo despus del antes descrito. A no ser que esta lnea de particin

se encuentre en el fondo de la pieza, siempre ocurre alguna turbulencia al entrar rpidamente el

metal en la cavidad del molde. Desde el punto de vista del flujo del lquido, este tipo de colada

es una solucin intermedia entre la colada directa y la colada por el fondo; a menudo se elige ms

como una solucin fcil de moldeo que por su valor intrnseco.

La turbulencia del metal a la entrada se puede reducir a un mnimo proyectando el sistema

de colada de forma que el metal entre a muy baja velocidad y escurra a lo largo de las paredes

del molde, en lugar de llegar a borbotones y chocar contra las

paredes del molde o del macho. Se obtiene la velocidad de

entrada baja proyectando el sistema de colada de manera que

la seccin transversal de la entrada o entradas sea menor que

las del cuello. Tal sistema se denomina de bebedero

ahogado o sin presin.

Las colada en la lnea de particin tienen la ventaja

de que a menudo es ms sencilla la entrada directa a los

cargadores. Hacindolo as, el ltimo (y ms caliente) metal

en entrar va directamente al cargador, promoviendo as una

solidificacin direccional. Los costos de limpieza son

mnimos haciendo la colada en el cargador, puesto que la

alimentacin no es una parte separada de la pieza.

c) Colada por el fondo, fuente o sifn

Las coladas por el fondo reducen a un mnimo la turbulencia y la erosin en la cavidad

del molde. La regin ms baja de un molde colado por el fondo se calienta con el metal que fluye

por l, retardndose la solidificacin en estos lugares. Debe tenerse especial cuidado en asegurar

que el foco caliente en la entrada sea mnimo, o de lo contrario resultara un rechupe.

7.2

Universidad de Mlaga

Diseo de los conductos de colada

Su principal inconveniente es que el metal se va enfriando al subir, y puede no llenar por

completo el molde. Este inconveniente se puede subsanar colocando mazarotas laterales, que se

alimentan directamente del metal caliente (fig. 7.5). Esta solucin es muy empleada, pues el foco

caliente tiene lugar en la mazarota, lo que es una ventaja.

d) Colada escalonada por etapas o con sifones superpuestos

Corrige las malas caractersticas de la colada por el fondo y conserva sus ventajas. El

metal comienza a penetrar por el fondo y cuando alcanza una cierta altura lo hace por la

siguiente boca, y as sucesivamente. De esta forma se consigue que el metal caliente se vaya

situando siempre en la parte superior del molde y no haya dificultades para que se llene por

completo.

Realmente, las coladas por etapas no funcionan de esta

manera ideal; la inercia del metal, al caer por el bebedero, lo obliga

a pasar frente a las entradas ms altas y casi todo el metal fluye por

el canal del fondo. Inclinando los ataques hacia arriba, de manera que

formen un determinado ngulo con la pieza, y diseando las coladas

para que tengan una resistencia relativamente creciente al flujo en los

niveles bajos, puede hacerse que las coladas funcionen con propiedad.

Desgraciadamente no se dispone de frmulas que ayuden a disear

este tipo de coladas; cada una de ellas debe seleccionarse por

experiencia, sentido comn y observando otros casos prcticos

ejecutados con un determinado metal.

El tamao, tipo y proyecto de estas coladas es funcin del

tamao de la pieza y de la temperatura del metal.

Elementos que constituyen un sistema de colada.

Un sistema de colada se compone, en general, de los siguientes elementos: cono o

embudo de colada, bebedero, canal de colada y ataques o entradas.

Universidad de Mlaga

7.3

Conformado por moldeo

Segn sea el tipo de pieza, el metal a colar y las exigencias de calidad, el embudo de

colada puede ser el propio cono dibujado en la figura 7.6, o bien una baera o bacino que puede

llevar tabiques y otros elementos que retengan la escoria, calmen la entrada del caldo en el

bebedero o den lugar a una circulacin del caldo, en dicho bacino, que obligue a la escoria a

separarse por fuerza centrfuga (fig. 7.7).

Si es de temer la entrada de escoria o de arena del embudo en la pieza colada, se intercala

un filtro entre dicho embudo y el bebedero. Estos filtros pueden ser de arena de machos estufada

o bien de material cermico adquirido en el mercado.

El bebedero es el conducto, generalmente vertical, que lleva el metal lquido desde la

cuchara o desde la cazuela o cono de colada hasta el canal de colada.

Debe cumplir las siguientes condiciones:

- Dar lugar a un llenado correcto del molde.

- Facilitar el que la colada se haga a bebedero lleno.

- Evitar erosiones y choques.

El canal de colada (pueden haber varios) tiene por misin llevar el caldo desde el pie del

bebedero hasta los ataque de colada, que son quienes propiamente introducen el metal en el

molde.

El canal de colada es generalmente horizontal y debe cumplir las funciones siguientes:

- Resistir la erosin de la corriente lquida.

- Alimentar uniformemente los ataques de colada.

Los ataques de colada introducen el metal en el molde y deben:

7.4

Universidad de Mlaga

Diseo de los conductos de colada

- Asegurar un llenado regular y completo del molde.

- Evitar erosiones o desplazamientos de machos.

- Presentar facilidad para ser eliminados posteriormente.

En piezas masivas bastan pocos ataques y el canal de colada puede ser corto. Por el

contrario, en piezas con espesores dbiles hay que disponer numerosos ataques, lo que obliga a

un canal o varios de gran longitud y seccin.

Clculo del sistema de colada.

El primer problema que se presenta, una vez realizado el proyecto y el dibujo definitivo

de la pieza, es concebir la forma (no las dimensiones) del sistema de alimentacin, es decir:

- La posicin del bebedero (o bebederos) respecto a la pieza.

- Nmero y posicin de los canales.

- Nmero y situacin de los ataques.

Estos factores deben ser decididos por consideraciones de tipo metalrgico, de

solidificacin correcta de la pieza, de evitacin de la erosin de los machos situados en la cavidad

del molde, etc. Igualmente,

consideraciones de la misma ndole nos

permitirn apreciar cul es el mejor

modo de realizar la colada: en cada

directa, en taln, en sifn, en lluvia, en

sifn con ataques superpuestos, etc.

Algunas piezas debern ser atacadas en

sifn por las partes ms delgadas,

mientras otras debern colarse en cada

directa.

En general, la disposicin

respecto a la pieza del sistema de

colada no presenta grandes dificultades,

y la prctica normal y la experiencia de

jefe de fundicin deciden con acierto

en la mayora de los casos.

Una vez fijada la disposicin

general del sistema de alimentacin, es

necesario dimensionar las diferentes

partes de que consta.

La primera etapa, o

enfriamiento hasta el comienzo de la

solidificacin, nos servir de base en el

diseo de los conductos de llenado,

para que en la pieza quede garantizado

Universidad de Mlaga

7.5

Conformado por moldeo

precisamente dicho llenado en todas sus partes. El concepto es muy simple: el caldo debe ocupar

la cavidad antes de que en cualquier punto haya comenzado la solidificacin. As, el tiempo

mximo de que disponemos para el llenado es el que transcurre en bajar la temperatura desde la

de colada hasta la del lquidus. Cualquier tiempo mayor podr servir para determinadas piezas,

pero en general no garantiza el llenado completo, si alguna parte que ha solidificado puede ser

impedimento para el paso del metal lquido.

Este tiempo, que tan simplemente se define, es muy difcil de determinar, a pesar de haber

tenido durante muchos aos a nuestro alcance el modelo matemtico que lo contiene. Sobre dicho

tiempo influyen numerosos factores, y se ha discutido mucho sobre cul es el ms importante.

En la prctica ms corriente, el tiempo de colada se determina, en todo caso, partiendo casi

siempre del peso de la pieza. Investigaciones realizadas por E. W. Dietert en los aos treinta en

Estados Unidos, le llevaron a encontrar que, en muchsimas piezas fundidas, la relacin entre el

tiempo de colada t y el peso de la pieza P era de tipo:

t'k P

representando el valor k todas la variables restantes: forma de la pieza, volumen, paredes gruesas

o delgadas, etc. (grfico 7.8).

Esta frmula emprica, basada en observaciones prcticas, es un primer paso, y,

juiciosamente aplicada, ha dado buenos resultados. No obstante, incluso en la poca en que se

dedujo, se comprenda que el peso de la pieza por s solo no poda determinar el tiempo de

colada. En efecto, es inmediato comprender que dos piezas del mismo peso, en la que una tiene

paredes gruesas y la otra paredes delgadas, deben dar forzosamente tiempos de solidificacin

deferentes. La pieza ms compacta se enfriar ms lentamente que la de paredes ms delgadas.

Y la ltima deber colarse con mayor rapidez que la primera, si queremos garantizar su llenado.

Unos investigadores, por un camino, y otros, por otro diferente, llegaron a deducir una

frmula matemtica que ha llegado a convertirse en uno de los conceptos bsicos ms

importantes de la tcnica de la alimentacin. Dicha frmula expresa que el tiempo de

enfriamiento es proporcional al cuadrado del volumen de la pieza e inversamente proporcional

al cuadrado de la superficie que encierra ese volumen, o, lo que es lo mismo, que la superficie

transmisora de calor.

V

S

t'k

Por un lado, el factor k engloba las caractersticas tcnicas y densidad del molde y del

metal lquido, el sobrecalentamiento, el modo de realizar la colada, etc; y, por otro, el cociente

V

S

describe la forma de la pieza.

N. J. Chvorinoff ratificaba en 1940 la bondad de dicha frmula, partiendo de la clsica

ecuacin de Fourier sobre la teora de la transmisin del calor:

7.6

Universidad de Mlaga

Diseo de los conductos de colada

M M2

M2 M2

' (

%

%

)

Mt c Mx 2 My 2 Mz 2

Ahora nos parece natural el haber acudido a la ecuacin que Fourier dedujera ms de cien

aos antes (1822). En efecto, la ecuacin de transmisin del calor relaciona la variacin de la

temperatura con el tiempo t en un punto (x, y, z), con el gradiente de temperatura en ese punto

(parntesis del segundo miembro) y con las propiedades del cuerpo en que se realiza la

transmisin del calor (factor que multiplica al parntesis).

Chvorinoff transform e integr la anterior ecuacin, suponiendo que la temperatura en

la superficie molde-metal, mientras ste permanece lquido, se mantiene constante e igual a la

temperatura del lquidus (hiptesis que se confirma con la experiencia suficientemente) y lleg

a la expresin que ya conocemos de

V 2

t'k

S

designando al cociente

V

S

por el nombre de mdulo de solidificacin. Este es el modelo matemtico, pero la determinacin

de k, en que intervienen los diversos factores enunciados, es muy problemtica, por la dificultad

de control de esos mismos factores.

Ch. Trenckl, tras la acumulacin de numerossimas experiencias de taller y ensayos de

laboratorio, lleg a la confeccin de una serie de bacos, que proporcionan directamente el

tiempo t en funcin de las dimensiones de la pieza, longitud de recorrido del metal, tipo y

temperatura del metal colado y tipo de molde empleado. Es decir, que ante la dificultad de

obtener k, ha sido preferible la determinacin prctica del tiempo de llenado t.

J. Czikel dedujo otra frmula, apoyndose en las caractersticas trmicas y en la forma

de colada, por la que obtena el mximo tiempo de colada:

t'

M

e

M'

en donde

S)

es el mdulo de solidificacin o enfriamiento de la pieza (en cm) y e, con valores de 0,015 a

0,035, es el coeficiente que da la velocidad de avance del frente de solidificacin (en cm/s).

Sea por un procedimiento, sea por otro, este tiempo para el comienzo de la solidificacin

debe ser contrastado con una segunda condicin, que puede, en muchos casos, rebajar el tiempo

de llenado de los moldes. Un molde debe ser llenado en un tiempo tal que la radiacin trmica

no produzca defectos superficiales de dilatacin en sus paredes, que luego se traduzcan en

Universidad de Mlaga

7.7

Conformado por moldeo

defectos para la pieza que se pretende obtener (fig. 7.9 y 7.10).

Ensayos experimentales han permitido fijar los lmites mximos para dichos tiempos, con

lo que se garantizan la no aparicin de defectos superficiales en las piezas, debidos

fundamentalmente a la expansin de la arena de moldeo. Tambin Trenckl ha obtenido valores,

que tabulados en funcin del material del molde, dan la temperatura de colada y de la forma de

colar.

Una vez se tiene fijado el tiempo de llenado y decidida la forma de colar, es decir, la

posicin del bebedero respecto a la pieza, el nmero y posicin de los canales y el nmero y

situacin de los ataques (en general no representa mayores dificultades y la prctica normal y la

experiencia deciden con acierto en la mayora de los casos), habida cuenta de consideraciones

de tipo metalrgico, de solidificacin correcta de la pieza (solidificacin direccional), de

evitacin de erosin de los machos, etc., se entra de lleno en el dimensionado de las diferentes

partes de los conductos de llenado.

El clculo correcto de las distintas dimensiones de los conductos lo rige la ecuacin del

flujo de Bernouilli

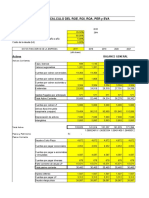

P ' 2gH n S A t 10&3

que nos da el peso P de metal lquido, de densidad , que durante un tiempo t, con velocidad

2gH , pasa por una seccin de valor n SA, o bien por n ataques de seccin SA cada uno.

A travs de la misma es posible calcular la seccin SA de los ataques, ya que los valores

de P, y t son conocidos, n se ha fijado en la decisin tomada sobre la forma de colar y H la

determina la forma de colar y la altura del embudo de colada junto con los desniveles de los

puntos ms bajos y ms altos de la cavidad del molde. Slo queda por calcular el valor de

(factor de velocidad).

7.8

Universidad de Mlaga

Diseo de los conductos de colada

La determinacin de , coeficiente de prdida de carga que se produce en el metal lquido

al atravesar el dispositivo de alimentacin (bebedero, canales y ataques), ha dado lugar a

mltiples ensayos por parte de los investigadores. Varios encontraron que el derrame de los

metales y aleaciones sobrecalentados normalmente tiene una gran semejanza con el derrame del

agua a 20EC. As, independientemente de

las experiencias con modelos reales, han

podido realizarse, con modelos

transparentes y agua, experiencias en las

que han podido medirse las condiciones de

derrame, traducindolas al caso de los

metales con buenos resultados.

La conjuncin de estas experiencias

y las consideraciones tericas de la

Fluidodinmica, han permitido conocer

con suficiente aproximacin el valor de

en los casos de ms aplicacin del diseo

de conductos de alimentacin. Estos

valores han sido dados en bacos y grficos

en funcin de diferentes factores, como:

forma de colada, nmero y posicin de los

ataques, temperatura de colada, longitud y

dimetro de bebederos, etc. (fig. 7.14).

Una vez calculada la seccin nSA de los ataques, slo queda dimensionar la seccin del

canal SC y, finalmente, la del bebedero SB. En el clculo de ambas se toma como base el decidir

si conviene alimentar la pieza a presin (SC > nSA) o conviene hacerlo sin presin (SC < nSA). Se

trata de buscar un escalonamiento entre SB, SC y nSA.

La decisin queda rodeada de las siguientes consideraciones: importancia o no de la

absorcin de aire, posible erosin de las paredes del conducto, turbulencias en el molde, que la

aleacin sea ferrosa o no, que se tema un mojado dificultoso en zonas alejadas, que la colabilidad

de la aleacin sea alta o baja, que el riesgo de oxidacin por turbulencia sea temible, etc. Todas

estas consideraciones han hecho del escalonamiento del sistema de colada uno de los captulos

ms debatidos de la tcnica del llenado de moldes.

Para obtener en todas las entradas que derivan del mismo canal, caudales lo ms iguales

posible, Trenckl utiliz el escalonamiento

SB : S C : nSA ' 1 : K : 1

en donde

k' n

siendo n el nmero de ataques y K no rebasando el valor de 2. Es decir, como mximo un

escalonamiento 1:2:1.

Este lmite es proclamado por algunos autores como el ms conveniente de utilizar para

Universidad de Mlaga

7.9

Conformado por moldeo

todo tipo de piezas y aleaciones. No obstante, la tendencia actual parece dirigirse hacia sistemas

con presin ms moderada, comprendidos entre:

1:1,3:1 y 1:2:1

para aleaciones pesadas (frricas)

1:3:1

para aleaciones ligeras (no frricas).

Con lo dicho hasta aqu, se tiene un visin de conjunto esquemtica para poder decidir

sobre la forma y dimensin de un sistema de llenado; queda ahora, para completar la

alimentacin, hacer otro esquema del sistema de mazarotado.

Consideraciones prcticas.

En la figura siguiente se disean tres tipos de conductos de entrada y formas de colar, que

en definitiva orientan sobre la forma de fijar el parmetro H (altura hidrosttica) a introducir en

la ecuacin de Bernouilli.

La figura 7.15 indica que el primer ataque a partir del pie del bebedero debe estar alejado

de este pie al menos 1,5 D, siendo D el dimetro del bebedero.

La figura 7.16 indica que el canal debe sobrepasar 1,5 veces, por lo menos, la mxima

dimensin del ataque.

La figura 7.17 contiene la forma ms comn de la seccin de los canales de colada. stos,

pudiendo ser rectangulares, se practican trapezoidales para mayor facilidad de desmoldeo.

7.10

Universidad de Mlaga

Diseo de los conductos de colada

En la figura 7.18, se disea un bebedero y un embudo de colada. La dimensin D se

obtiene a partir de d, planteando la ecuacin de continuidad de caudal a lo largo del bebedero.

La figura 7.19 representa diversas formas de embudos postizos.

La figura 7.20 es una cazuela o baera de colada. Su altura HC debe estar relacionada con

la longitud del bebedero. Tal relacin viene dada por el grfico de la figura 7.21.

Por ltimo, la figura 7.22 es un diseo ovalado de embudo que evita turbulencias que, en

definitiva, arrastraran aire al molde; la 7.23 muestra un esquema con un solo canal.

Universidad de Mlaga

7.11

Conformado por moldeo

7.12

Universidad de Mlaga

Você também pode gostar

- Preparacion de Moldes Grupo 3Documento15 páginasPreparacion de Moldes Grupo 3Jose Castillo BurgosAinda não há avaliações

- Hierro GrisDocumento9 páginasHierro GrisJc Rl100% (1)

- Estirado en Frio y Caliente PDFDocumento5 páginasEstirado en Frio y Caliente PDFIrving Mireles Reyes100% (1)

- Cuaderno de Prácticas - Sap 2023-24Documento82 páginasCuaderno de Prácticas - Sap 2023-24hermestonto12Ainda não há avaliações

- Clase 5. 1. Transiciones Termicas. Tg.Documento17 páginasClase 5. 1. Transiciones Termicas. Tg.cristian ortizAinda não há avaliações

- 10 Ingenieria de MaterialesDocumento4 páginas10 Ingenieria de MaterialesAimee RoarAinda não há avaliações

- 0xicorte para GuiarseDocumento38 páginas0xicorte para GuiarseMauricio Santiago CristobalAinda não há avaliações

- Soldabilidad de Los Materiales PDFDocumento55 páginasSoldabilidad de Los Materiales PDFMauricio Fernando Cortes Casanga100% (1)

- Soldadura-25 preguntasDocumento2 páginasSoldadura-25 preguntasFernandoiAinda não há avaliações

- Informe TIGDocumento6 páginasInforme TIGFelipe Eduardo JimenezAinda não há avaliações

- Tipos de ColadaDocumento17 páginasTipos de ColadaFranklin OsorioAinda não há avaliações

- 8 Colada Continua - Exposicion 1Documento23 páginas8 Colada Continua - Exposicion 1LuisCharrisAinda não há avaliações

- Ejercicios de SoldaduraDocumento14 páginasEjercicios de SoldaduraMiguel100% (1)

- Doblado Con RodilloDocumento2 páginasDoblado Con RodilloMauricio Alejandro Alonso RodríguezAinda não há avaliações

- Moldes 2Documento8 páginasMoldes 2Raul Córdova MermaAinda não há avaliações

- Diapositivas de Defectos en Soldaduras EspecialesDocumento17 páginasDiapositivas de Defectos en Soldaduras EspecialesGerson Cahuana Sullca100% (1)

- SAW. Soldeo por arco sumergidoDocumento21 páginasSAW. Soldeo por arco sumergidoAntonio GarciaAinda não há avaliações

- La Forja Como Tal Estirado y ExtrusionDocumento36 páginasLa Forja Como Tal Estirado y ExtrusionJuan Carlos Regalado AnguianoAinda não há avaliações

- Reporte PavonadoDocumento6 páginasReporte PavonadoRicardo Humberto GallegosAinda não há avaliações

- METALURGICA DE LA SOLDADURA-1.pdf 11 PDFDocumento20 páginasMETALURGICA DE LA SOLDADURA-1.pdf 11 PDFJose Luis L MAinda não há avaliações

- Procesos de conformado sin arranque de virutaDocumento17 páginasProcesos de conformado sin arranque de virutaMisael LopeezAinda não há avaliações

- Laboratorio 2Documento36 páginasLaboratorio 2Mayte Olenka Miranda BandaAinda não há avaliações

- Inventor Simulación Análisis Dinámico Elementos FinitosDocumento2 páginasInventor Simulación Análisis Dinámico Elementos FinitosJuan AlmeidaAinda não há avaliações

- Ensayo de Templabilidad PresentacionDocumento28 páginasEnsayo de Templabilidad PresentacionMauricio CarmonaAinda não há avaliações

- Soldeo Por ElectrogasDocumento16 páginasSoldeo Por Electrogasnagola10Ainda não há avaliações

- Defectos cristalinos: DislocacionesDocumento4 páginasDefectos cristalinos: DislocacionesJorge O'neill MerinoAinda não há avaliações

- SOLDADURA CON HAZ DE ELECTRONES FinalDocumento28 páginasSOLDADURA CON HAZ DE ELECTRONES FinalRey David Castillo VegaAinda não há avaliações

- 4.4 Corte Por PlasmaDocumento5 páginas4.4 Corte Por PlasmaSamuel RiverollAinda não há avaliações

- Preguntas de SoldaduraDocumento5 páginasPreguntas de SoldaduratoluchiAinda não há avaliações

- Informe de SoldaduraDocumento8 páginasInforme de SoldaduraCruz Rodriguez PedroAinda não há avaliações

- 3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaDocumento9 páginas3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaarturoAinda não há avaliações

- Defectos Del EmbutidoDocumento8 páginasDefectos Del EmbutidoAle Calixto HermosillaAinda não há avaliações

- Ensayo de TermofluenciaDocumento3 páginasEnsayo de Termofluencialduran_63Ainda não há avaliações

- Flash WeldingDocumento11 páginasFlash WeldingFelipeIgnacioDíazJofréAinda não há avaliações

- Tarea 4 Cuestionario SOLD.Documento4 páginasTarea 4 Cuestionario SOLD.Elvis Chancayauri Ylachoque100% (1)

- Pernos y SoldaduraDocumento18 páginasPernos y Soldaduraandrewww07100% (1)

- Defectologia de Piezas Fundidas Procesos FundicionDocumento6 páginasDefectologia de Piezas Fundidas Procesos FundicionAshley ZambranoAinda não há avaliações

- Tratamientos Termoquímicos.Documento11 páginasTratamientos Termoquímicos.Paula RobalinoAinda não há avaliações

- Ensayo de TermofluenciaDocumento10 páginasEnsayo de TermofluenciaBrandonBetancourthAinda não há avaliações

- Fundamentos de Soldadura SmawDocumento15 páginasFundamentos de Soldadura SmawMarvin Raul Intriago ZambranoAinda não há avaliações

- Taller Defectologia SoldaduraDocumento10 páginasTaller Defectologia SoldaduraLina MariaAinda não há avaliações

- Forja Cincel, Campuzano Osorio Pablo.Documento6 páginasForja Cincel, Campuzano Osorio Pablo.Jesus Eduardo Campuzano OsorioAinda não há avaliações

- Convertidores de AceroDocumento30 páginasConvertidores de AceroLENIN DIEGO100% (4)

- E986 - E15 Mediciones Básicas Con Cintas ExtensometricasDocumento14 páginasE986 - E15 Mediciones Básicas Con Cintas ExtensometricasCristian Andrés Pacó MoyaAinda não há avaliações

- Portafolio Academico Fip Unsa 2018Documento4 páginasPortafolio Academico Fip Unsa 2018Andre MorningstarAinda não há avaliações

- Diagramas Ternarios y MulticomponentesDocumento18 páginasDiagramas Ternarios y MulticomponentesBart FrienderAinda não há avaliações

- Fundición-proceso antiguo de conformado metalesDocumento7 páginasFundición-proceso antiguo de conformado metalesAnonymous gcMAj2IXlAinda não há avaliações

- Aceros Inoxidables y Al ManganesoDocumento35 páginasAceros Inoxidables y Al Manganesogonsazul100% (1)

- Forja - Determinación de Fuerzas y PotenciaDocumento20 páginasForja - Determinación de Fuerzas y PotenciaHerrera Diego100% (1)

- Producción Del AceroDocumento18 páginasProducción Del AceroVictor RamirezAinda não há avaliações

- Corrosión UniformeDocumento5 páginasCorrosión UniformeJuan SilvaAinda não há avaliações

- 11 Agrietamiento en Frio y en CalienteDocumento34 páginas11 Agrietamiento en Frio y en CalienteMarlon GutierrezAinda não há avaliações

- ESR_refinación_electroescoria_lingotes_aceroDocumento14 páginasESR_refinación_electroescoria_lingotes_aceroyiyohuauAinda não há avaliações

- Fundamentos de La Deformacion Plastica de Los Metales PDFDocumento30 páginasFundamentos de La Deformacion Plastica de Los Metales PDFCESAR ARTURO BAUTISTA ANAYAAinda não há avaliações

- Fundicion Por RevestimientoDocumento12 páginasFundicion Por RevestimientoEl Chocorrol ChocolatosoAinda não há avaliações

- Fisuración en caliente y fría en soldadurasDocumento13 páginasFisuración en caliente y fría en soldadurasEspinoza HectorAinda não há avaliações

- Diseños de EntradasDocumento19 páginasDiseños de EntradasCecilia Constanza Opazo ArancibiaAinda não há avaliações

- Sistema de colada: cálculo y tiposDocumento45 páginasSistema de colada: cálculo y tiposDiego Beltrán100% (1)

- Proceso de vaciado en moldesDocumento35 páginasProceso de vaciado en moldesDario Torres100% (1)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210No EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Ainda não há avaliações

- Análisis Empresas - (Rev2)Documento51 páginasAnálisis Empresas - (Rev2)Leonardo ReyesAinda não há avaliações

- Evaluación Económica V FinalDocumento104 páginasEvaluación Económica V FinalLeonardo ReyesAinda não há avaliações

- Ficha Tecnica Del PlanDocumento111 páginasFicha Tecnica Del PlanLeonardo ReyesAinda não há avaliações

- Formato LUP - Llenadora 8 - 003-VFDocumento5 páginasFormato LUP - Llenadora 8 - 003-VFLeonardo ReyesAinda não há avaliações

- Diagrama de Afinidad - Ejemplo de Causas de Baja ProductividadDocumento3 páginasDiagrama de Afinidad - Ejemplo de Causas de Baja ProductividadLeonardo ReyesAinda não há avaliações

- Cronograma GeneralDocumento10 páginasCronograma GeneralLeonardo ReyesAinda não há avaliações

- Prorización HORNODocumento4 páginasProrización HORNOLeonardo ReyesAinda não há avaliações

- Center Line FF 1.5LDocumento3 páginasCenter Line FF 1.5LLeonardo ReyesAinda não há avaliações

- Check List 5S para el taller de almacenamientoDocumento6 páginasCheck List 5S para el taller de almacenamientoLeonardo ReyesAinda não há avaliações

- Indicadores de ProyectoDocumento6 páginasIndicadores de ProyectoLeonardo ReyesAinda não há avaliações

- Balanceo y CapacidadesDocumento28 páginasBalanceo y CapacidadesLeonardo ReyesAinda não há avaliações

- Portada de Plan de AccionDocumento2 páginasPortada de Plan de AccionLeonardo ReyesAinda não há avaliações

- Articulo Seguridad MypesDocumento6 páginasArticulo Seguridad MypesLeonardo ReyesAinda não há avaliações

- 12 Paso 8 Estandarizar El Exito y Aprender de Los ErroresDocumento2 páginas12 Paso 8 Estandarizar El Exito y Aprender de Los ErroresLeonardo ReyesAinda não há avaliações

- Trabajo 19Documento20 páginasTrabajo 19neleb_mor22Ainda não há avaliações

- Aumentar rentabilidad InduparckDocumento2 páginasAumentar rentabilidad InduparckLeonardo ReyesAinda não há avaliações

- MaintenanceDocumento81 páginasMaintenanceLeonardo ReyesAinda não há avaliações

- Análisis de los 5 ¿Por qué? - Herramienta de resolución de problemas para identificar causas raízDocumento4 páginasAnálisis de los 5 ¿Por qué? - Herramienta de resolución de problemas para identificar causas raízLeonardo ReyesAinda não há avaliações

- Mapa de ProcesosDocumento1 páginaMapa de ProcesosLeonardo ReyesAinda não há avaliações

- 02 Ciclo-PdcaDocumento2 páginas02 Ciclo-PdcaLeonardo ReyesAinda não há avaliações

- Capacitación 5SDocumento15 páginasCapacitación 5SLeonardo ReyesAinda não há avaliações

- 07 Diagrama de Espina de PescadoDocumento3 páginas07 Diagrama de Espina de PescadoLeonardo ReyesAinda não há avaliações

- Lista de Equipos de TrabajoDocumento1 páginaLista de Equipos de TrabajoLeonardo ReyesAinda não há avaliações

- Explicacion Diagrama Fast - y Otros DiagramasDocumento15 páginasExplicacion Diagrama Fast - y Otros DiagramasLeonardo Reyes100% (1)

- Minuta de ReuniónDocumento1 páginaMinuta de ReuniónLeonardo ReyesAinda não há avaliações

- Aplicación Kano diseño producto farmacéuticoDocumento28 páginasAplicación Kano diseño producto farmacéuticoal bauerAinda não há avaliações

- Auditoría MantenimientoDocumento34 páginasAuditoría MantenimientoLeonardo Reyes100% (2)

- Indiv y OrgDocumento3 páginasIndiv y OrgLeonardo ReyesAinda não há avaliações

- TCC Alejo Figueras FinalDocumento83 páginasTCC Alejo Figueras FinalLuis TestaAinda não há avaliações

- Controlador Lógico Programable - PLCDocumento2 páginasControlador Lógico Programable - PLCLeonardo ReyesAinda não há avaliações

- Análisis de Mis 500 locos de Antonio Zaglul ElmúdesiDocumento3 páginasAnálisis de Mis 500 locos de Antonio Zaglul ElmúdesiYojayra BrujanAinda não há avaliações

- Cotizacion AspiradorDocumento2 páginasCotizacion AspiradorYen VaAinda não há avaliações

- Lineamientos para Hacer DiapositivasDocumento24 páginasLineamientos para Hacer Diapositivascdjgp100% (1)

- Plan Lector 2023Documento7 páginasPlan Lector 2023Patricia BeatrizAinda não há avaliações

- Taller de Energía y TrabajoDocumento2 páginasTaller de Energía y TrabajoWilliam ramon Matamba delgadoAinda não há avaliações

- 2° Grado - Actividad Del Dia 10 de JunioDocumento42 páginas2° Grado - Actividad Del Dia 10 de JunioANA QUINALLATAAinda não há avaliações

- Manejo de Alarmas y Seguridad ElectrónicaDocumento8 páginasManejo de Alarmas y Seguridad ElectrónicaMARTHA LUCIA VARGAS RAinda não há avaliações

- Apéndice DDocumento3 páginasApéndice DSolanda AmayaAinda não há avaliações

- Monografico MorterosDocumento98 páginasMonografico MorterosAndres RodriguezAinda não há avaliações

- Control de Lectura-Libro Roger ValladaresDocumento34 páginasControl de Lectura-Libro Roger ValladaresKeldir Esmelin Hernández OrdóñezAinda não há avaliações

- Ensayo Silla VaciaDocumento5 páginasEnsayo Silla VaciaAlisson ZambranoAinda não há avaliações

- Informe Psicológico ClínicoDocumento11 páginasInforme Psicológico ClínicoGuti SebaAinda não há avaliações

- Garcero SirivanaDocumento8 páginasGarcero SirivanajimenamartindiazAinda não há avaliações

- Bibliotec Libros PDF Saneamiento Planta TratamientoDocumento31 páginasBibliotec Libros PDF Saneamiento Planta TratamientoAlfonso Rodriguez AguilarAinda não há avaliações

- Diálogo Como Herramienta EducativaDocumento5 páginasDiálogo Como Herramienta EducativaJosé Luis Castrejón MalvaezAinda não há avaliações

- Fundición moldes metálicosDocumento6 páginasFundición moldes metálicosGuillermo CV100% (1)

- 8255Documento10 páginas8255rodrigoocoroAinda não há avaliações

- 2.5 Repaso-CinematicaDocumento3 páginas2.5 Repaso-CinematicaLenin MontenegroAinda não há avaliações

- Producción y Comercialización Del Tomate OrgánicoDocumento49 páginasProducción y Comercialización Del Tomate Orgánicoelderchiso60% (5)

- Lectura2 HPECDocumento43 páginasLectura2 HPECJhoel PeraltaAinda não há avaliações

- Estadistica Facil PDFDocumento152 páginasEstadistica Facil PDFjonatan riso100% (2)

- Errores en derecho penalDocumento4 páginasErrores en derecho penalGabycitha Hernandez FierroAinda não há avaliações

- LA BESTIA QUE ERA Y NO ES Y SERA OctavoDocumento9 páginasLA BESTIA QUE ERA Y NO ES Y SERA OctavoRoberto Toledo SolorzanoAinda não há avaliações

- Evidencia 2 ExcelDocumento2 páginasEvidencia 2 Exceloralia0% (1)

- Manual de Arquitectura 2018Documento35 páginasManual de Arquitectura 2018Junior MonteroAinda não há avaliações

- Procesos de Una HeladeriaDocumento3 páginasProcesos de Una HeladeriaJose DominguezAinda não há avaliações

- La Cura Por La PalabraDocumento9 páginasLa Cura Por La PalabraJohn EnriqueAinda não há avaliações

- Guia de Aplicacion Normas IncontecDocumento25 páginasGuia de Aplicacion Normas IncontecKRTODGAinda não há avaliações

- RDXDocumento4 páginasRDXTroy WeberAinda não há avaliações

- UntitledDocumento541 páginasUntitledSofia AlvarezAinda não há avaliações