Escolar Documentos

Profissional Documentos

Cultura Documentos

Paper Oficial de Metodos t3

Enviado por

Caroline Piminchumo GanozaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Paper Oficial de Metodos t3

Enviado por

Caroline Piminchumo GanozaDireitos autorais:

Formatos disponíveis

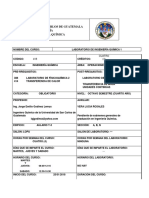

MEJORA DE LA PRODUCTIVIDAD DE LA

EMPRESA CALZADOS BY FRANCO E.I.R.L. EN LA

CIUDAD DE TRUJILLO

(SHOES BY FRANCO E.I.R.L)

Claudia Crdenas1, Amy Pardo2, Caroline Piminchumo3, Leslie Rodrguez4, Gianella Ruiz5,

Renzo Ruiz6

Universidad Privada del Norte, Facultad de Ingeniera, Escuela

profesional de Ing. Industrial

Resumen:

En este artculo se realiza un trabajo de investigacin para ayudar a mejorar la productividad de

la empresa By Franco E.I.R.L dedicada a disear, producir y comercializar calzado para hombre

mediante procesos efectivos, ubicada en Trujillo Per. Para su aplicacin se recolect la

informacin por medio de la observacin y un estudio realizado a la produccin de calzado, el cual

inicia con el almacenamiento de materia prima y termina con el zapato como producto final, para

luego ser alistado y distribuido a sus distintos destinos. La informacin se proces en paquete

Excel y los resultados se consolidaron en cuadros.

Palabras claves: Productividad, ciclo productivo, actividades productivas, actividades

improductivas, diagrama hombre-mquina, tcnicas cuantitativas, tcnica INTERROGATORIO,

tcnica SMED, estudio de tiempos.

Abstract:

In this article a research paper is being done in order to help to improve the productivity of the

Zapatos By Franco Company E.I.R.L .,its dedicated to designing, producing and commercializing

footwear for men through effective processes, the company is located in Trujillo, Peru. To do this

research, the information was being recollected through the observation and based on the shoe

production, which starts with the storage of the raw material and ends in a shoe as the final

product, then its packed and distributed to different destinations. All the information of this

research is being processed in an Excel packet and the results are being consolidated in Excel

charts.

Key words: Productivity, productive cycle, productive activities, non-productive activities, a

Human-Machine Interface, quantitative techniques, an interrogation technique, a SMED technique,

and a time study.

Introduccin:

Existen distintas industrias que

generan diversos beneficios para las

zonas en las que se desarrolla. Una de

estas industrias es el Sector Calzado,

que ha existido por mucho tiempo y

que en los ltimos diez aos ha crecido

y se ha hecho ms fuerte, identificando

a Trujillo como la Ciudad del calzado.

Algunas empresas, han llegado a

niveles altos de produccin por medio

de diferentes alianzas estratgicas que

le han permitido abastecer a ms

mercados. Este tipo de negocios

necesitan tomar diversas decisiones,

sobre todo en la produccin, debido a la

demanda creciente de los ltimos aos,

que le permita satisfacer a sus clientes

y lograr as que la empresa obtenga un

mayor valor.

En la actualidad, dentro de toda

industria es necesario aplicar las

herramientas de la Ingeniera de

Mtodos,

las

cuales,

son

procedimientos

que

permiten

incrementar la produccin por unidad

de tiempo y reducir los costos unitarios

mientras se mantiene la calidad.

En este trabajo, se aplica en

primer trmino las diversas tcnicas y

herramientas requeridas para llevar a

cabo el estudio de tiempo, adems, se

elabora el diagrama de operaciones y el

flujo productivo que permitir escribir

de forma detallada las operaciones

realizadas, a fin de proponer mejoras y

lograr una mayor eficiencia del proceso

en estudio. Por otra parte, se analiza el

estudio de tiempos de las actividades

que se evaluarn en una estacin de

trabajo, las condiciones de trabajo y la

consistencia de los operarios que

ejecutan las actividades de produccin,

permitiendo as, lograr estandarizar los

tiempos. Finalmente, se presenta la

discusin de los resultados en base a la

toma de decisiones.

Productividad:

Carlos

Rodrguez

Combeller,

indica que la productividad es una

medida de la eficiencia econmica que

resulta de la relacin entre los recursos

utilizados y la cantidad de productos o

servicios elaborados.

La definicin que hace Rodrguez

puede resumirse en la siguiente tabla.

(Tabla 01)

Adems, Stephan Konz indica en

su libro Diseo de Sistemas de Trabajo

que la productividad es la relacin entre

insumo y produccin. Incluso especifica

cuatro

factores

clsicos:

terreno,

materiales, mquinas y mano de obra.

Sin embargo, considera que hay un

quinto factor por encima de estos

cuatro: la tecnologa (o sea la

combinacin de las tcnicas cientficas,

de ingeniera y administrativas).

Produccin y Ciclo Productivo:

En el libro ''La Produccin y la

Empresa'' de Mc Graw Hill Education,

menciona que la produccin, es la

actividad econmica productiva que

consiste en la transformacin de

materias

primas

y

productos

semielaborados en bienes, mediante el

empleo del trabajo, el capital y otros

factores. Se determina con la siguiente

frmula:

Produccin=

Tiempo base

Ciclo

Diagrama hombre-mquina:

El

diagrama

de

procesos

hombre-mquina

se

utiliza

para

estudiar, analizar y mejorar una

estacin de trabajo a la vez. El

diagrama muestra la relacin de tiempo

exacta entre el ciclo de trabajo de la

persona y el ciclo de operacin de la

mquina. (Niebe,l B. & Freivalds, A.)

Adems

se

puede

realizar

la

representacin

grfica

del

funcionamiento del puesto de trabajo

utilizando una escala comn de

tiempos (en abcisas) y de cada una de

las actividades que realizan los

recursos

(operarios,

mquinas

o

equipos) que intervienen en ese puesto

de

trabajo,

representado

el

funcionamiento o ningn recurso de

cada una a lo largo del tiempo, con el

objeto de mostrar la correlacin entre

ellas. (Vicens, E., Miralles, C. & Andrs,

C.) (Tabla 02)

Indicadores de saturacin:

En concepto saturacin se

define como la cantidad de trabajo que

puede producir un operario o mquina

en un ciclo, si lo realiza a la actividad

ptima. (Galarza, J.)

Tcnicas Cuantitativas:

Se usan para determinar el

nmero de mquinas que deben

asignarle a un operario al menor costo

posible por unidad producida. Segn

David de la Fuente, la distribucin en

plata consiste en la ordenacin fsica de

los factores (maquinaria) y elementos

industriales que participan en el

proceso productivo de la empresa.

stas pueden ser Lineales y/o Radiales.

a) Ubicacin Lineal de la Mquina:

Segn Gracia Salinas, las lneas

de produccin rectas son aquellas

en las cuales la maquinaria se

encuentra de manera lineal, lo cual

presenta ciertos problemas para el

flujo y abastecimiento del material.

N=

L+ M

L+W

L = Tiempo total de atencin del

operario a las mquinas (carga y

descarga)

M = Tiempo total de operacin de

la mquina

W = Tiempo de desplazamiento

N = Nmero de mquinas. Nmero

entero menor por aproximacin.

Tiempo total de operacin de la

mquina

b) Ubicacin Radial de la Mquina

Segn Kelly Chaparro, una

distribucin

radial

es

aquella

ubicacin que utiliza efectivamente

el espacio disponible, disminuye los

accidentes

y

el

tiempo

de

fabricacin.

N=

L+ M

L

L= Tiempo total de atencin del

operario a las mquinas (carga y

descarga)

M = Tiempo total de operacin de

la mquina.

N = Nmero de mquinas. Nmero

entero menor por aproximacin.

Tiempo total de operacin de la

mquina.

Mejora de mtodos:

a) Tcnica del interrogatorio

Moner (1998), la tcnica del

interrogatorio se caracteriza por una

distribucin especfica de los papeles.

En otras palabras, lo que viene a

distinguir el interrogatorio de una mera

serie de preguntas y respuestas, es

decir es el medio de efectuar el

examen

crtico

sometiendo

sucesivamente cada actividad a una

serie sistemtica y progresiva de

preguntas, el cual cuenta con 2 fases:

Fase I: Consiste en describir los cinco

elementos bsicos:

1. El

propsito:

Con

que

propsito?

2. El lugar: Dnde?

3. La sucesin: Cundo se hace?

4. La persona: Quin lo hace?

5. Los medios: Cmo se hace?

Fase II:

Son las preguntas de fondo.

Estas preguntas se prolongan y se

detallan las preguntas preliminares

para determinar si, a fin de mejorar el

mtodo empleado, sera factible y

preferible reemplazar por otro el lugar,

la sucesin, la persona, el medio o

todos. Investiga que se hace y el por

qu se hace segn el debe ser. En

esta se busca la posibilidad de plantear

una nueva forma de hacer el trabajo

teniendo en cuenta las especificaciones

de cada caso.

b) Tcnica SMED

Segn Vigo Garca, SMED es el

acrnimo de las palabras "Single

-Minute Exchange of Dies", que significa

que los cambios de formato o

herramienta necesarios para pasar de

un lote al siguiente, se pueden llevar a

cabo en un tiempo inferior a 10

minutos, el cual consta de 4 etapas:

Etapa

1:

Observar

comprender el proceso

cambio de lote.

y

de

En este primer paso, se realiza

la observacin detallada del

proceso

con

el

fin

de

comprender cmo se lleva a

cabo ste y conocer el tiempo

invertido.

elementos,

registrar

los

valores

elementales

de

los

tiempos

trascurridos, calificar el desempeo del

operario, asignar los suplementos u

holguras adecuadas y llevar a cabo el

estudio.

Etapa 2: Identificar y separar

operaciones internas y externas

Si

se

usa

la

calificacin

elemental,

entonces

despus

de

calcular

el

tiempo

transcurrido

elemental, el analista debe determinar

el

tiempo

elemental

normal

multiplicando cada valor elemental por

el factor de desempeo respectivo.

(Freivalds A. & Niebel B.)

Se entiende por operaciones

internas aqullas que se deben

realizar con la mquina parada,

y externas son las que pueden

realizarse con la mquina en

funcionamiento.

Etapa

3:

operaciones

externas

Convertir

internas

las

en

En esta fase las operaciones

externas pasan a realizarse

fuera del tiempo de cambio,

reducindose el tiempo invertido

en dicho cambio.

Etapa 4: Refinar todo el proceso

En este punto se busca la

optimizacin

de

todas

las

operaciones,

tanto

internas

como externas, con el objetivo

de acortar al mximo los

tiempos empleados.

Etapa 5: Estandarizar el nuevo

procedimiento

La ltima fase busca mantener

en

el

tiempo

la

nueva

metodologa desarrollada. Para

ello se genera documentacin

sobre el nuevo procedimiento de

trabajo,

que

puede

incluir

documentos escritos, esquemas

o nuevas grabaciones de vdeo.

Estudio de tiempos:

Para realizar un estudio de

tiempos, segn Freivalds A. & Niebel B.,

se debe seleccionar al operario,

analizar el trabajo y desglosarlo en sus

Segn Freivalds A. & Niebel B.,

despus de calcular los tiempos

normales de los elementos, el analista

debe

agregar

el

porcentaje

de

suplemento u holgura a cada elemento

para determinar los tiempos estndar o

permitidos. En el estudio de tiempos, el

tiempo normal se multiplica por la

suma de suplementos para obtener el

tiempo estndar del elemento.

Determinacin

del

elemento de mayor variabilidad:

=

Cvi = Coeficiente de variacin

para el tiempo promedio observado del

elemento i.

Determinacin del nmero

de observaciones confiables:

n=

st 2

kx 2

s = Desviacin estndar del tiempo

observado promedio

t = Valor de la distribucin t student

con n-1 grados de libertad y para un

nivel de confianza especificado (n < 30)

x = Tiempo promedio observado

k = Precisin sobre el promedio

n = tamao de la muestra

E=

l = nivel de error (kx)

Ti

nc

Tiempo NORMAL:

.= (.)

(.)

Indicadores de saturacion

Saturacion del operario (So)

Tiempo ESTANDAR:

So=

.= (.)(1+%)

( Lc )100

Saturacion del maquina (Sm)

Balance

de

Fabricacin

Lnea

Simple

de

El balance de Lnea es el ajuste

del nmero de mquinas versus el

nmero de operadores necesarios para

completar la lnea de produccin; es

decir, consiste en distribuir fsicamente

las tareas o procesos individuales entre

estaciones o celdas de trabajo, con el

objetivo (idealmente) de que cada

estacin de trabajo nunca est ociosa.

(Jurez, 2012).

Los clculos a desarrollar son los

siguientes:

Indicadores

productiva

de

cada

Produccin:

red

Sm=

Numero

de

operarios

por

estacin de trabajo

n=

L+n

L

Determinacion del punto optimo

c=MCD (ti)

Calculo del numero de operarios

por

estacin

para

el

punto

optimo

=

P=

( mc )100

tb

c

Li+ mi

Li

Balance de Lnea de Ensamble

Tiempo muerto

t =(ct)

o

t =kct

Eficiencia:

E=

(ti)

nc

Segn Alvarn, el balanceo de lnea de

ensamble trata de asignar las tareas en

una secuencia ordenada de las

estaciones, satisfaciendo las relaciones

de precedencia y optimizando una

funcin objetivo; es decir, que se busca

asignar la secuencia adecuada de

juntar componentes (piezas) y obtener

una unidad mayor (producto).

Tiempo de ciclo:

Tiempo de ciclo=

Tiempo de produccion por da

Unidades requeridas

Nmero mnimo de estaciones de

Energa

Productividad

obtenida

trabajo:

5312.50

S/.

420.00

Produccin

Materiales + Capital +

Trabajo + Energa

N mn . de estaciones de trabajo=

t

C

Productividad =

zapatos x S/.95

S/.766.76 + S/.5000.00 +

Eficiciencia

Eficiencia=

S/.5312.50 + S/.420.00

Tiempos de tareas

Num. real estac. trabajoTiem. deProductividad

ciclo asignado

=

RESULTADOS Y DISCUSIN

FASES DEL

PROCESO

TIEMP

O

(min)

53

78

Cortar piezas

Desbastar

piezas

Desbastar forros

Transporte hacia

rea de

perfilado

Unir piezas

Armado de

zapato

Colocar planta

PU

Transporte hacia

rea de alistado

Pegado de

plantilla

Demora

45

0.5

461

337

0.5

365

10

20

0

1526

PRODUCTIVIDAD

Capital

Trabajo

PRODUCCIN

Y

CICLO

PRODUCTIVO POR DOCENA

DE PARES DE ZAPATOS:

Produccin=

CORTE

= 2.48

PERFILADO

131 min 461 min

Tiempo base

Ciclo

ARMADO

ENSUELADO

ALISTADO

337 min 185 min 365 min

60 min 8 h

1h

1 dia

Produccin diaria =

=1.04

461 min

docena

15

TOTAL

RECUR

SO

Material

es

S/.28500

185

Verificacin de

calidad

Embolsar y

encajar

Almacenar

25 docenas de pares

CANTID

AD

S/.

766.76

S/.

5000.00

S/.

8h

60 min 24.5 dias

1 dia 1 h

1 mes

Produccin mensual =

=25.5

461 min

docena

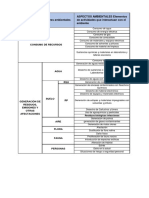

ACTIVIDADES PRODUCTIVAS E

IMPRODUCTIVAS

% Actividades productivas = 99.2 %

% Actividades improductivas = 0.8 %

DIAGRAMA

MQUINA:

HOMBRE-

En este diagrama se podr identificar la

saturacin tanto de la mquina como

del operario.

Saturacin del operario (So):

de conformador tanto de punta como

taln. Despus se conforma el

contrafuerte y se conforma la punta.

Qu se hace?

La puntera y contrafuerte son

Saturacin de mquina (Sm):

llevados a la mquina de vapor.

Cmo se hace?

Se

4

So= 100=66.7

6

corta

la

contrafuerte,

calentando

la

puntera

luego

se

deja

mquina

de

conformador tanto de punta como

taln. Despus se conforma el

TECNICAS CUANTITATIVAS EN EL

ARMADO

contrafuerte y se conforma la

punta.

1 Mquina Vaporizadora y 1 operario

Carga de mquina: 1 min

Qu

Descarga de maquinado: 1 min

hacer?

Maquinado automtico: 4 min

Para evitar la prdida de tiempo,

Costo de hora-hombre: S/. 6.25

es preferible que mientras se est

Costo de hora-mquina: S/. 1.02

cortando la puntera y el taln,

N=

otra

cosa

TECNICA SMED

Para N=3 maquinas

C . T . E=

Actividades externas

k 1 ( L+ M ) + Nk 2(L+ M )

N

C.T.E =

6.25 ( 2+5 ) + ( 3 ) (1.02 ) +(2+5)

= 17.94

3

TECNICA DEL INTERROGATORIO

Descripcin del proceso: La operacin

consiste en conformar la punta y el

taln en las mquinas conformadoras.

Se corta la puntera y contrafuerte, y

luego se deja calentando la mquina

puede

tambin se vaya calentado la

mquina a vapor.

2+4

=3

2+0

se

Actividades internas

ESTUDIO DE TIEMPOS

Tiempo Normal:

E = 1329/(3*741)

T. N. = Top X FV

T. N. = 412 X 1.21

T. N. = 498.52

Tiempo Estndar:

T.E. = TN X (1 +

%Suplementos)

T.E. = 498.52 X (1 + 0.17)

T.E. = 583.27

E = 59,78 %

Balanceo de la Lnea

Si se requiere 2 docena diaria:

P= 2 DOC/DA =0.25/HORA=60 MIN/HORA

C1 = 60/0.25

C1 = 240 min / docena

BALANCE DE LNEA SIMPLE DE

FABRICACIN

Tabla Resumen

Nmero de

Estaciones

n= 3

Ti =

Suma de Tiempos

1329

Ciclo

C= 741

Indicadores de la nueva red:

a) Productividad:

Produccin=

Tiempo Base

Ciclo

Tiempo base 480 min

C (horas) 208.5 min

Entonces:

P = 480/208.5

P = 2.30 doc/da

Productividad:

Tiempo Base

Produccin=

Ciclo

Tiempo base 480 min

C (horas) 741 min

Entonces:

P = 480/ 741

P = 0.65 doc/da

Tiempo Muerto:

kc Ti

894 min

Eficiencia

Antes del balance

E=

kc Ti

3*208.5 564.5

60.75 min

c) Eficiencia

Despus del balance

E=

Ti

nc

E =(1*171+4*185.25+2*208.5)/

(7*208.5)

3*741-1329

b) Tiempo Muerto:

Ti

nc

E = 91.06 %

Tiempo de ciclo=

EntoncesTiempo de ciclo :=

Tiempo de produccion p

Unidades requerid

480 min

=

1 docena de pares de zapatos

Nmero mnimo de estaciones de

trabajo:

N mn . de estaciones de trabajo=

Punto ptimo:

t

C

c = MCD (ti)

Ti=MCD(t1,t2,,tn)

N mn . de estaciones de trabajo=

Ti = 3 min/ hora (cuello de botella para el

punto ptimo)

N mn . de estaciones de trabajo=2

Asignacin de estaciones de

trabajo:

Tiempo Muerto:

kc Ti

3*3 9

Eficiencia:

E=

Ti

nc

E =(3*57+3*247+3*139)/

(443*3)

E = 100 %

BALANCE DE LNEAS DE ENSAMBLE

Tiempo de ciclo:

550

=12.5

2 x 22

CONCLUSIONES

0 min

Eficiencia=

Por cada sol invertido en

Materiales, Capital, Trabajo y

Energa, se obtiene 2.48 de

producto terminado.

Se fabrica 1 docena de pares de

zapatos al da.

Se fabrica 25 docenas de pares

de zapatos al mes.

El 33.3 % del tiempo de ciclo, el

operario

se

mantiene

en

actividad.

El 66.7% del tiempo de ciclo, la

mquina

se

mantiene

en

actividad.

Si se le asigna 3 mquinas al

operario, el costo es S/.17.94.

Por lo tanto, como el costo es

670

=

480

muy elevados con 3 mquinas,

es convenible seguir utilizando

solo 1 mquina.

Eliminamos los tiempos del

elemento a dado que se

convirti en externo. De esta

manera, conseguimos reducir el

tiempo de armado en 2%.

Tiempo Normal = 498.52

Tiempo Estndar = 583.52

Despus

del

balanceo

la

produccin por da es 2.30

docenas de pares de zapatos y

el tiempo productivo es de 208.5

min.

La eficiencia en el balance de

lneas de lneas simples es 91.06

% y de ensamble es de 57.29%.

RECOMENDACIONES

Se recomienda que la empresa

adquiera nuevas maquinarias; ya que,

al tener ms, su produccin sera

mayor, y al mismo tiempo sus ventas.

De igual manera se recomienda

mejorar ciertos mtodos de trabajo, los

cuales permitirn reducir tiempos

ociosos, tiempos muertos, logrando una

eficiencia y una productividad mayor.

As mismo, se recomienda contratar

personal

capacitado en

el

rea

administrativa y de produccin como un

Ingeniero Industrial, para que evale a

la empresa y logre tomar decisiones

que sean favorables y de mayor

provecho para sta.

Tambin se recomienda mantener el

orden en cada estacin de trabajo, es

decir, limpieza y distribucin de

maquinarias, para evitar prdida de

tiempo y por ende evitar el incremento

de costos. Y finalmente para reducir

tiempos en el rea de armado, se

recomienda que mientras se est

cortando la puntera y el taln, tambin

se vaya calentado la mquina a vapor.

Alvarn, D. F. E., Hincapi, J. A.

G., & Correa, J. H. R. (2012). Aplicacin

de la programacin entera binaria para

resolver el problema simple de

balanceo de linea de ensamble: un caso

de estudio. Scientia et Technica, 2(50),

84-89.

Chaparro Santos, K. C., Sanchez

Aguirre, R. A., & Valencia Sanabria, G. L.

(2014). Propuesta

de

diseo

y

distribucin de planta para la empresa

alambres

y

mallas

SA (Doctoral

dissertation, Corporacion Universitaria

Minuto de Dios).

De

la

Fuente

Garca,

D.,

&

Quesada, I. F. (2005). Distribucin en

planta. Universidad de Oviedo.

Del Vigo Garca, I., & Castrilln, J.

V. (2009). Reduccin de tiempos de

fabricacin

con

el

sistema

SMED. Tcnica industrial, (279), 34-41.

Galarza, J. (2003) Innovacin en

los estudios de mtodos y tiempos para

el anlisis de la productividad. Madrid:

Tcnica Industrial.

Guidino Surez, O., & Jaramillo

Palacios, G. (2012). Balance de lnea e

ndices claves de rendimientos en la

produccin de pota en Vieira Per SAC.

Gracia Salinas, D.

(2001). Implementacin de un mtodo

para la distribucin fsica de la

planta (Doctoral dissertation,

Universidad Autnoma de Nuevo Len).

Moner, M. (1998). Preguntas y

respuestas: el interrogatorio. In Actas

del XII Congreso de la Asociacin

Internacional de Hispanistas 21-26 de

agosto de 1995, Birmingham (pp. 7989). Department of Hispanic Studies.

Niebel, B. & Freivalds, A. (2009)

Ingeniera

industrial:

Mtodos,

estndares y diseo del trabajo. Ciudad

de Mxico: Mc Graw Hill.

REFERENCIAS BIBLIOGRFICAS

Rodrguez Combeller, C. (1993).

El nuevo escenario: la cultura de

calidad

y

productividad

en

las

empresas. ITESO, Mxico.

Sempere Ripoll, F., Miralles Insa,

C. R. I. S. T. O. B. A. L., Romano, C., &

Vicens Salort, E. D. U. A. R. D. O.

(2003). Aplicaciones de mejora de

mtodos de trabajo y medicin de

tiempos. Editorial

Politcnica de Valencia.

Universidad

Vicens, E., Miralles, C. & Andrs,

C. (2010) Diseo de puestos de trabajo

simples. Diagramas hombre-mquina y

clculo de la capacidad y de la

productividad. Valencia: CIGIP.

Você também pode gostar

- Piminchumo C M10Documento9 páginasPiminchumo C M10Caroline Piminchumo GanozaAinda não há avaliações

- Piminchumo C M10Documento9 páginasPiminchumo C M10Caroline Piminchumo GanozaAinda não há avaliações

- Piminchumo C M08Documento11 páginasPiminchumo C M08Caroline Piminchumo GanozaAinda não há avaliações

- Plan MnttoDocumento7 páginasPlan MnttoCaroline Piminchumo GanozaAinda não há avaliações

- Norma Técnica "Elementos para Determinación Del Costo Horario de Los Equipos y Maquinaria Del Sector Construcción Ing. Javier Eduardo Pasco Lopez TorresDocumento34 páginasNorma Técnica "Elementos para Determinación Del Costo Horario de Los Equipos y Maquinaria Del Sector Construcción Ing. Javier Eduardo Pasco Lopez TorresRenzoBordaBustamante100% (1)

- Piminchumo C M08Documento11 páginasPiminchumo C M08Caroline Piminchumo GanozaAinda não há avaliações

- Norma Técnica "Elementos para Determinación Del Costo Horario de Los Equipos y Maquinaria Del Sector Construcción Ing. Javier Eduardo Pasco Lopez TorresDocumento34 páginasNorma Técnica "Elementos para Determinación Del Costo Horario de Los Equipos y Maquinaria Del Sector Construcción Ing. Javier Eduardo Pasco Lopez TorresRenzoBordaBustamante100% (1)

- Avicola ABCDocumento28 páginasAvicola ABCCaroline Piminchumo GanozaAinda não há avaliações

- Listas de ControlDocumento14 páginasListas de ControlCaroline Piminchumo GanozaAinda não há avaliações

- Formato de La Tarea M09Documento1 páginaFormato de La Tarea M09Juan Carlos Flores SánchezAinda não há avaliações

- Ejercicios de Verbos en PresenteDocumento3 páginasEjercicios de Verbos en PresenteCaroline Piminchumo GanozaAinda não há avaliações

- Sem 7Documento7 páginasSem 7Caroline Piminchumo GanozaAinda não há avaliações

- Formato de La Tarea M04Documento1 páginaFormato de La Tarea M04TD DeysiAinda não há avaliações

- Formato de La Tarea M06Documento1 páginaFormato de La Tarea M06Hender Samuel Teran Espinoza75% (4)

- Piminchumo C M05Documento1 páginaPiminchumo C M05Caroline Piminchumo GanozaAinda não há avaliações

- Foda Bowling Center TruxDocumento2 páginasFoda Bowling Center TruxCaroline Piminchumo Ganoza0% (1)

- Piminchumo C M02Documento1 páginaPiminchumo C M02Caroline Piminchumo GanozaAinda não há avaliações

- Piminchumo C M02Documento6 páginasPiminchumo C M02Caroline Piminchumo GanozaAinda não há avaliações

- CasoDocumento2 páginasCasoCaroline Piminchumo GanozaAinda não há avaliações

- Microentorno CaroDocumento3 páginasMicroentorno CaroCaroline Piminchumo GanozaAinda não há avaliações

- 2016-2 COESCA Practica 1Documento2 páginas2016-2 COESCA Practica 1Caroline Piminchumo GanozaAinda não há avaliações

- Piminchumo C M03Documento2 páginasPiminchumo C M03Caroline Piminchumo GanozaAinda não há avaliações

- Valentin PaniaguaDocumento1 páginaValentin PaniaguaCaroline Piminchumo GanozaAinda não há avaliações

- Piminchumo L M05Documento1 páginaPiminchumo L M05Caroline Piminchumo GanozaAinda não há avaliações

- Aspect OsDocumento1 páginaAspect OsCaroline Piminchumo GanozaAinda não há avaliações

- Macro EntornoDocumento1 páginaMacro EntornoCaroline Piminchumo GanozaAinda não há avaliações

- T2 RRHHDocumento10 páginasT2 RRHHCaroline Piminchumo GanozaAinda não há avaliações

- CasoDocumento2 páginasCasoCaroline Piminchumo GanozaAinda não há avaliações

- Piminchumo C TareaM00Documento1 páginaPiminchumo C TareaM00Caroline Piminchumo GanozaAinda não há avaliações

- SIMSI - Eval - Rubrica T3 - ExpoDocumento1 páginaSIMSI - Eval - Rubrica T3 - ExpoCaroline Piminchumo GanozaAinda não há avaliações

- TasaciónDocumento27 páginasTasaciónVíctor Nicolás Rodriguez BravoAinda não há avaliações

- Guía para elaborar anteproyecto de investigación UACDocumento7 páginasGuía para elaborar anteproyecto de investigación UACozono7Ainda não há avaliações

- Líneas de ensamble: evolución e impacto en la producción industrialDocumento27 páginasLíneas de ensamble: evolución e impacto en la producción industrialCristian Salinas50% (6)

- Directorio UTPDocumento2 páginasDirectorio UTPViviana BenavidesAinda não há avaliações

- Estudio de Mtodos - Diagrama Bimanual LapiceroDocumento8 páginasEstudio de Mtodos - Diagrama Bimanual LapiceroAna HdzAinda não há avaliações

- Proceso de Investigación CientíficaDocumento26 páginasProceso de Investigación CientíficaAngie Flores100% (1)

- Analisis Matemático A - Bibliografia - 1º 2018Documento2 páginasAnalisis Matemático A - Bibliografia - 1º 2018Nacho LuceroAinda não há avaliações

- Guía Estudio Impacto AmbientalDocumento27 páginasGuía Estudio Impacto AmbientalCory CarverAinda não há avaliações

- Formulario Introducción IIDocumento2 páginasFormulario Introducción IIAlejandra Silva SilvaAinda não há avaliações

- Puntajes de Corte 2019 1 UdeaDocumento2 páginasPuntajes de Corte 2019 1 UdeaEdupanda mAinda não há avaliações

- 1 12 Balanceo de Linea PDFDocumento12 páginas1 12 Balanceo de Linea PDFjuan carlos acuña bartoloAinda não há avaliações

- Casa Del Tiempo EV Num 20-35-40Documento6 páginasCasa Del Tiempo EV Num 20-35-40Alexander EscobarAinda não há avaliações

- Inspección de Infraestructura y Medio Ambiente de La CalidadDocumento4 páginasInspección de Infraestructura y Medio Ambiente de La Calidadluis miguelAinda não há avaliações

- Revista Sme 2018-2Documento18 páginasRevista Sme 2018-2Angello Rivera CalleAinda não há avaliações

- Industrial A DistanciaDocumento1 páginaIndustrial A DistanciaAlfredo AnguianoAinda não há avaliações

- Robótica Industrial FinalDocumento20 páginasRobótica Industrial FinalMarvel Antonio Oviedo CasasAinda não há avaliações

- Im Proce AmericaDocumento30 páginasIm Proce AmericaIsekai CarlosAinda não há avaliações

- Civil GruposDocumento15 páginasCivil GruposLuis SalazarAinda não há avaliações

- Horario de Civil UdoDocumento3 páginasHorario de Civil UdomedinaAinda não há avaliações

- Pei Arquitectura FodaDocumento58 páginasPei Arquitectura FodakarlettyAinda não há avaliações

- Trabajo Final - Química C.V. Media II.Documento15 páginasTrabajo Final - Química C.V. Media II.Dalia SamboyAinda não há avaliações

- Control estadístico de calidad en ingenieríaDocumento5 páginasControl estadístico de calidad en ingenieríaGabriela Celis JóoAinda não há avaliações

- Interpretatción de ResultadosDocumento3 páginasInterpretatción de ResultadosJenner Edward Orellana CubaAinda não há avaliações

- Programa 2018Documento5 páginasPrograma 2018TefiAinda não há avaliações

- Temario y Portada Del CursoDocumento4 páginasTemario y Portada Del CursoRamon Emmanuel Luna VazquezAinda não há avaliações

- Proyecto de Segundo Bimestre Control Estadístico de La Calidad Empresa Suárez DistribucionesDocumento24 páginasProyecto de Segundo Bimestre Control Estadístico de La Calidad Empresa Suárez DistribucionesRené LozadaAinda não há avaliações

- Resunen Rite de 1Documento36 páginasResunen Rite de 1mabelAinda não há avaliações

- Tesis III - Silabo de CursoDocumento6 páginasTesis III - Silabo de CursoCARLOS ALBERTO CHIRINOS MUNDACAAinda não há avaliações

- Ejercicios de Pert-Cpm y Caminos CríticosDocumento10 páginasEjercicios de Pert-Cpm y Caminos CríticosPablo Manu Gomez VAinda não há avaliações

- Conoce Que Es Un Proyecto Ejecutivo Forta Ingeniería PDFDocumento5 páginasConoce Que Es Un Proyecto Ejecutivo Forta Ingeniería PDFCarlos Juarez SalazarAinda não há avaliações