Escolar Documentos

Profissional Documentos

Cultura Documentos

Síntesis de Extrusión e Inyección..

Enviado por

AllanGerardoRuiz0 notas0% acharam este documento útil (0 voto)

65 visualizações6 páginasProcesamiento de polímeros

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoProcesamiento de polímeros

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

65 visualizações6 páginasSíntesis de Extrusión e Inyección..

Enviado por

AllanGerardoRuizProcesamiento de polímeros

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 6

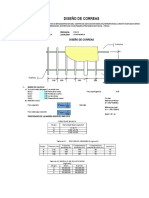

Procesos utilizados con los materiales termoplsticos.

Introduccin.Se sintetizarn dos procesos de manufactura de polmeros, el moldeo

por inyeccin y el proceso de extrusin, donde se definirn sus etapas

de operacin, las variables de proceso que intervienen, el esquema del

equipo y sus partes, as como sus principales ventajas y desventajas.

Marco terico. Moldeo por inyeccin.Es uno de los mtodos de procesado ms importantes que se usan para

dar forma a los materiales termoplsticos. La mquina moderna de

moldeo por inyeccin utiliza un mecanismo de mono husillo para derretir

el plstico e inyectarlo en un molde. Las mquinas de moldeo por

inyeccin de tipo antiguo usaban un mbolo para inyectar el material

fundido. Una de las principales ventajas del mtodo del mono husillo

sobre los de tipo mbolo es que el tornillo impulsor entrega un material

fundido ms homogneo para la inyeccin.

Figura 1.- Vista frontal de una mquina de

moldeo por inyeccin con mono husillo para

materiales polimricos.

En

el

proceso de

moldeo por

inyeccin,

los grnulos

de polmero

son

alimentados

en

el

cilindro

de

inyeccin a travs de una abertura, desde una tolva, sobre la superficie

de un tornillo rotatorio que los transporta hacia adelante en direccin al

molde. La rotacin del tornillo fuerza a los grnulos contra las paredes

precalentadas del cilindro, lo cual hace que se fundan por el calor de la

compresin, la friccin y las paredes calientes del cilindro.

Cuando se funde suficiente material polimrico en el extremo del tornillo

unido al molde, el tornillo se detiene, y mediante un movimiento similar

al de un pistn inyecta un disparo de plstico fundido a travs de un

sistema de puerta corrediza a partir del cual el material llega hasta las

cavidades cerradas del molde . El eje de tornillo mantiene la presin

sobre el polmero alimentado en el molde por un corto tiempo a fin de

dejar que se vuelva slido, y luego se retrae. El molde se enfra con agua

para permitir el enfriamiento rpido de la parte plstica. Por ltimo, se

abre el molde y la parte es extrada de ste con aire o con pivotes

eyectores accionados por muelles. Entonces el molde se cierra y est

listo para otro ciclo.

Figura 2.-Seccin transversal de la mquina de moldeo por inyeccin

Las

con mono husillo.

principales

ventajas

del moldeo por inyeccin son:

Se pueden producir piezas de alta calidad a una alta velocidad de

produccin.

Los costos de la mano de obra del proceso son relativamente

bajos.

Se pueden producir buenos acabados en la superficie de la pieza

moldeada.

El proceso puede ser altamente automatizado.

Se pueden producir formas complicadas.

Las principales desventajas del moldeo por inyeccin son:

El alto costo de la maquinaria impone la necesidad de producir un

gran volumen de piezas para que su uso sea rentable.

El proceso se debe controlar cuidadosamente para elaborar un

producto de calidad.

Parmetros de operacin.El procesamiento ms consistente es el resultado de un control

cuidadoso de la temperatura del plstico, presin a medida que llena el

molde, velocidad a la que el plstico llena el molde y condiciones de

enfriado. Estas cuatro variables primarias de moldeo son independientes

y con frecuencia pueden utilizarse para comprender los cambios en el

proceso y solucionar problemas. Si bien las variables se aplican a

prcticamente todos los procesos de moldeo por inyeccin, el proceso

ser levemente distinto en cada negocio, segn la aplicacin, el plstico

utilizado y las preferencias del moldeador.

Extrusin.Es otro de los importantes mtodos de procesado que se emplean para

producir termoplsticos. Algunos productos manufacturados por el

proceso de extrusin son tuberas, varillas, pelculas, lminas y formas

de todo tipo. La mquina de extrusin se usa tambin para fabricar

materiales polimricos compuestos destinados a la produccin de

formas bsicas de fabricacin como pellets, y para la recuperacin de

residuos de materiales termoplsticos

Figura 3.-Secuencia del proceso de extruido y troqueles de molde

abierto mostrando la parte de plstico extrada arriba

En el proceso de moldeo por inyeccin de materiales polimricos con

una extrusora de mono husillo. a) Los grnulos de plstico son

transportados por un pistn de tornillo giratorio. b) Los grnulos de

plstico se funden a medida que se desplazan por el husillo a lo largo del

tornillo giratorio y cuando ya se ha fundido suficiente material en el

extremo del tornillo, ste deja de girar. c) El pistn del tornillo es

impulsado hacia adelante e inyecta el plstico fundido, a travs de una

abertura, en un sistema de puerta corrediza y luego en la cavidad de un

molde cerrado. d) El pistn del tornillo se retrae y la pieza de plstico

terminada es expulsada.

En el proceso de extrusin, la resina termoplstica es alimentada en un

cilindro calentado y el plstico fundido es forzado mediante un tornillo

giratorio a travs de una abertura (o aberturas) en un troquel

maquinado con precisin para producir formas continuas. Despus de

salir del troquel, la parte extrudida debe ser enfriada por debajo de su

temperatura de transicin vtrea para asegurar su estabilidad

dimensional. El enfriamiento se realiza generalmente bajo un chorro de

aire o con un sistema de enfriamiento por agua.

Las principales ventajas del proceso de extrusin son:

Presenta alta productividad.

Es el proceso ms importante de obtencin de formas plsticas en

volumen de produccin.

El costo de la maquinaria de extrusin es moderado, en

comparacin con otros procesos como inyeccin, soplado o

Calandrado.

Buena estabilidad de operativa una vez que se establecen los

parmetros de operacin.

Las principales desventajas del proceso de extrusin son:

Limitado a productos que contengan una seccin transversal

constante.

Generalmente los productos obtenidos requieren de procesos

posteriores con el fin de habilitar adecuadamente el artculo, como

en el caso del sellado y cortado.

Los principales parmetros de control del proceso, son: la velocidad de

extrusin, temperatura de fundido, relacin de soplado (BUR), relacin

de estiramiento (TUR) y altura de la lnea de enfriamiento (ALE)

Conclusin.Es relevante conocer los fundamentos de los procesos de formado de

polmeros, para el caso de stos dos procesos existe un relacin

intrnseca entre sus variables de operacin, ya que se trata de

monitorear aspectos de velocidad, presin y temperatura, con la

finalidad de manipular el comportamiento de un material polimrico

termoplstico al grado de llevarlo a una consistencia suave y

posteriormente darle una nueva forma a travs de un molde, antes de

enfriarlo. Estos mtodos son la base para la produccin de ciertos

productos como lo son: lminas, barras, secciones extrudidas, tubos o

partes moldeadas terminadas, etc.

Bibliografa.-

Fundamentos de la Ciencia e Ingeniera de materiales, William F.

Smith 4 Edicin, McGraw-Hill, Mxico 2006, pginas: 491-495

http://www.dow.com/polyethylene/la/es/fab/molding/improcess.htm

http://tecnologiadelosplasticos.blogspot.mx/

Você também pode gostar

- Manual de TelequinesisDocumento8 páginasManual de TelequinesisEleazzar Álvarez86% (7)

- Acumulador de Succion y Separador de AceiteDocumento17 páginasAcumulador de Succion y Separador de AceiteFranklin Sanchez100% (1)

- Diseño de TijeralDocumento14 páginasDiseño de TijeralEvv Ingenieros100% (1)

- Catalogo de Arandelas NORD LOCKDocumento16 páginasCatalogo de Arandelas NORD LOCKWilfordAinda não há avaliações

- CIENCIA Y AMBIENTE Catalogo-Modulos-1y2Documento11 páginasCIENCIA Y AMBIENTE Catalogo-Modulos-1y2Mike HuamanAinda não há avaliações

- TEMA: Cantidades Escalares y VectorialesDocumento8 páginasTEMA: Cantidades Escalares y Vectorialesoscaralmario75% (4)

- Previo 7Documento5 páginasPrevio 7Karen DlCcAinda não há avaliações

- Modelo Zener, Ensayo DinamicoDocumento215 páginasModelo Zener, Ensayo DinamicoAllanGerardoRuizAinda não há avaliações

- Calendario Uanl 2016 17 Web FinalDocumento1 páginaCalendario Uanl 2016 17 Web FinalEdgar GuerreroAinda não há avaliações

- Andy Mec FluidosDocumento6 páginasAndy Mec FluidosAllanGerardoRuizAinda não há avaliações

- Tratamientos-Termicos 1Documento11 páginasTratamientos-Termicos 1Jaime Alejandro Ninco MedinaAinda não há avaliações

- Síntesis de NanoestructurasDocumento5 páginasSíntesis de NanoestructurasAllanGerardoRuizAinda não há avaliações

- Síntesis de NanoestructurasDocumento5 páginasSíntesis de NanoestructurasAllanGerardoRuizAinda não há avaliações

- Ductilidad y FragilidadDocumento26 páginasDuctilidad y FragilidadalexbrsAinda não há avaliações

- Tarea # 3 Reología de PolímerosDocumento5 páginasTarea # 3 Reología de PolímerosAllanGerardoRuizAinda não há avaliações

- Formación de PerlitaDocumento1 páginaFormación de PerlitaAllanGerardoRuizAinda não há avaliações

- 775 2242 1 PBDocumento22 páginas775 2242 1 PBDiana Paola BärränteAinda não há avaliações

- Clase PlomoDocumento2 páginasClase PlomoAllanGerardoRuizAinda não há avaliações

- Química-FDocumento48 páginasQuímica-FAllanGerardoRuizAinda não há avaliações

- Práctica Calificada de HidrostáticaDocumento4 páginasPráctica Calificada de HidrostáticaKevin ArteagaAinda não há avaliações

- Redes de Flujo Braja DasDocumento13 páginasRedes de Flujo Braja Dasdagner riosAinda não há avaliações

- Solucionario CEAV UD1 PDFDocumento7 páginasSolucionario CEAV UD1 PDFAngelHernandezAinda não há avaliações

- Electricidad en La Antigüedad TeslaDocumento66 páginasElectricidad en La Antigüedad TeslakarlsTrejoAinda não há avaliações

- Caracterización de La Matriz RocosaDocumento40 páginasCaracterización de La Matriz RocosaLn David Callasaca CasazolaAinda não há avaliações

- Ensayo de Corte DirectoDocumento4 páginasEnsayo de Corte DirectoEmhr MarAinda não há avaliações

- Anulometria Luisa ShuanDocumento39 páginasAnulometria Luisa ShuanMirko Tarazona CisnerosAinda não há avaliações

- Bol 1Documento3 páginasBol 1neron890Ainda não há avaliações

- Desinfección Por Luz UltravioletaDocumento8 páginasDesinfección Por Luz UltravioletaDaniel DacostaAinda não há avaliações

- Guía de Apoyo Unidad I Fuerza y MovimientoDocumento19 páginasGuía de Apoyo Unidad I Fuerza y MovimientoSegovia Ramirez R. MarceAinda não há avaliações

- Roce AdoresDocumento27 páginasRoce AdoresGary Asencio CoaguilaAinda não há avaliações

- Calc Mecanico Conductor BTDocumento6 páginasCalc Mecanico Conductor BTChapita Correa BobadillaAinda não há avaliações

- Temperatura de SaturacionDocumento12 páginasTemperatura de SaturacionNacho HualaAinda não há avaliações

- Determinacion Del Indice de AcidezDocumento11 páginasDeterminacion Del Indice de AcidezErikaKareliaSbAinda não há avaliações

- Variables Cuantitativas DiscDocumento4 páginasVariables Cuantitativas DiscMiguel Cruz PazAinda não há avaliações

- Tarea de FisicaDocumento16 páginasTarea de FisicaJesus Gutierrez0% (1)

- 4 Eso 1 BachilleratoDocumento10 páginas4 Eso 1 BachilleratoManuel José García GarcíaAinda não há avaliações

- Cálculo de PérdidasDocumento32 páginasCálculo de Pérdidasfreddya85862100% (1)

- Loor-Manometros Analogicos Normas Europeas-V1Documento5 páginasLoor-Manometros Analogicos Normas Europeas-V1Loor Estevez IZacAinda não há avaliações

- Resumen de Geo5 y Fem y LemDocumento2 páginasResumen de Geo5 y Fem y LemGeral YanishAinda não há avaliações

- Propiedades de Los LiquidosDocumento5 páginasPropiedades de Los LiquidosJose Orlando Melo Naranjo100% (1)

- Maquina Cubiotos de Hielo PDFDocumento216 páginasMaquina Cubiotos de Hielo PDFAbner CanaviriAinda não há avaliações