Escolar Documentos

Profissional Documentos

Cultura Documentos

Tarea Academica #2

Enviado por

joseTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tarea Academica #2

Enviado por

joseDireitos autorais:

Formatos disponíveis

I

A mi madre por su ayuda

incondicional, a mi esposa

por su apoyo diario y a mi

hija que es mi inspiracin

para

persona.

crecer

como

II

INDICE

Introduccin...........................................................................................................1

Resumen...............................................................................................................2

Objetivos...............................................................................................................3

Antecedentes........................................................................................................4

Alcance.................................................................................................................5

CAPTULO I..........................................................................................................6

Desarrollo del Proyecto 6

1.1 Enunciado del problema

6

1.1.2 Imgenes de Equipos de las Unidades Criognicas.............8

CAPTULO II.........................................................................................................9

HIPOTESIS Y ALTERNATIVAS9

2.1 Hipotesis General

9

2.3 Alternativas de solucin

9

2.3.1 Alternativa A Instrumentacin cableada (Wired).................9

2.3.2 Alternativa B Instrumentacin Inalmbrica (Wireless).......11

2.4 Evaluacin Ponderada12

2.5 Desarrollo de la solucin

13

2.5.1 Implementacin del proyecto...............................................13

CAPTULO III......................................................................................................14

2. Evaluacin del Proyecto

14

3.1 Costos del Proyecto 14

3.1.1 Egresos................................................................................14

3.1.2 Costos de Produccin y Gastos de Operacin....................14

3.2 Evaluacin econmica 19

Conclusiones......................................................................................................22

Recomendaciones..............................................................................................23

Referencias bibliogrficas...................................................................................24

Anexos................................................................................................................25

Lista de anexos adjuntos....................................................................................25

Glosario:..............................................................................................................26

III

LISTA DE TABLAS

Tabla 1. Evaluacin ponderada de alternativas..................................................26

Tabla 2. Comparacin de redes industriales en Planta de Gas Malvinas.........46

Tabla 3. Costo de Mano de Obra Directa...........................................................59

Tabla 4. Costo de Materias Primas e Insumos...................................................59

Tabla 5. Costos Directos.....................................................................................60

Tabla 6. Costo de Mano de Obra Indirecta.........................................................60

Tabla 7. Costos Materiales Indirectos.................................................................61

Tabla 8. Gastos de administracin.....................................................................61

Tabla 9. Produccin Diario Total.........................................................................62

Tabla 10. Produccin Diario Total por Unidades de Procesamiento..................63

Tabla 11. Calculo de 01 Hora de Produccin por Unidades de Procesamiento 63

Tabla 12. Clculo del VAN..................................................................................65

Tabla 13. Clculo del VAN con comandos Microsoft Excel................................66

Introduccin

La Planta de Gas de Malvinas Camisea, procesa 1870 MMSCFD de gas. Es por

lo cual la importancia de tener visualizacin de puntos ciegos de la planta

especficamente el rea de Criognica 1 y 2, desde sala de control y puntos

redundantes crticos, esta dos reas tienen cerca de 10 aos de operacin, donde

hay varios puntos importantes por monitorear, ya que no se consider en un inicio

del proyecto. Si una de estas reas sale fuera de servicio se estara generando

una prdida econmica tanto en produccin de 250 MMSCFD ($ 1666,666.67),

fraccionado en tiempo de parada, como en mantenimiento.

En la planta de gas Malvinas contamos, con varias Unidades de procesos:

Unidad de Tratamiento de Agua de Proceso, Unidad Servicios B y Generacin

Elctrica, Unidades de Estabilizacin de Lquidos Hc, Unidad de Servicios A,

Unidades de Sistemas Criognicos y Unidades de Compresin.

De las Unidades de Criognica, contamos con 02 Unidades Criognica 1 y 2,

montadas cerca de 10 aos las cuales cuentan con una instrumentacin limitada

en ciertos puntos y actualmente ha causado ciertas paradas no programadas, por

falla de instrumentos de campo, por falta de visualizacin o monitoreo de puntos

muy crticos desde sala de control, es por lo cual se requiere implementar un

sistema de visualizacin de puntos ciegos, lo cual aumentara la confiabilidad y

seguridad de la operacin normal. Con lo cual se tendr un mejor panorama de la

visualizacin de puntos antes no monitoreados.

Resumen

Iniciaremos este proyecto con la implementacin en 02 trenes Criognicos, las 02

Unidades Criognica 1 y 2, cuentan con instrumentacin limitada en puntos

importantes, lo cual ha causado ciertas paradas, por falla de instrumentos de

campo, por lo cual se requiere implementar un sistema de visualizacin de puntos

ciegos, que eviten paradas no programadas. Con esta implementacin se podr

monitorear desde Sala de Control, aumentado la confiabilidad y seguridad de la

operacin normal. Con lo cual se tendr un mejor panorama de la visualizacin de

puntos antes no monitoreados y teniendo seales redundantes de puntos crticos

para la operacin.

Hoy en da para la implementacin de este proyecto, contamos con

instrumentacin de diferentes protocolos de comunicacin, como tecnologas de

comunicacin cableada e inalmbrica, estas dos tecnologas tienen ventajas y

desventajas las cuales nos ayudaran a elegir cul es la mejor opcin para el

desarrollo de este proyecto.

El resultado logrado con la implementacin del proyecto es tener un sistema que

trabaje de forma segura y confiable, teniendo visualizacin de puntos ciegos para

sala de control y repitiendo seales crticas, a la vez ayude al operador a

mantener las variables del proceso en los valores deseados y asegurar la

produccin de la planta con seguridad.

La implementacin de este proyecto, nos ayudara a mejorar el panorama de la

visualizacin de puntos antes no monitoreados y teniendo seales repetidas de

puntos crticos para la operacin lo cual lo har muy confiable la operacin, as

evitar paros inesperados y eventos no deseados.

Este proyecto se realizara con un bajo costo y un menor tiempo, lo cual nos

ayudara a recuperar la inversin en el menor tiempo, con una ptima operacin.

Objetivos

Objetivo General:

Implementar la instrumentacin adecuada para el correcto monitoreo

del proceso y visualizacin de puntos antes no monitoreados.

Objetivos Especficos:

El sistema a implementar debe mejorar la confiabilidad y la seguridad de

las Unidades de Criognica 1 y 2, tanto para la operacin como para la

produccin, con un bajo costo y un menor tiempo de implementacin.

Recuperar en el menor tiempo posible la inversin realizada en la

implementacin de la instrumentacin del Sistema Puntos Ciegos de las

Unidades de Criognica 1 y 2.

Ahorrar costos en el rea de Produccin (Operaciones y Mantenimiento),

con paradas para mantenimiento y eventos de paradas NO programadas.

Que sirva como experiencia el proyecto, para implementar o ampliar la red

wireless a otras reas, donde es necesario tener visualizacin y monitoreo

de puntos ciegos desde sala de control y tener una planta optima y segura.

Antecedentes

La empresa Pluspetrol Per Corporatin S.A. es la empresa encargada de la

explotacin del gas del proyecto Camisea.

En la figura 1 se observa los principales procesos de la planta, la cual cuenta con

05 locaciones (pozos) de los cuales se extrae el gas, este gas es transportado por

flowlines hacia la planta de gas Malvinas el cual se encarga de separar el agua, el

gas y el hidrocarburo.

Para este proceso el funcionamiento de la planta se cuenta con distintos servicios

auxiliares los cuales estarn presentes en diferentes etapas del proceso como se

puede observar en la figura 1.

Figura 1. Principales procesos de la planta de gas Malvinas

1. Extrae una mezcla de agua, gas e hidrocarburos de los yacimientos.

2. Separa la mezcla de agua, gas natural e hidrocarburos lquidos.

3. Proporciona servicios (auxiliares) a los yacimientos y a la planta.

Alcance

Para el desarrollo del proyecto vamos a contemplar las siguientes actividades:

Enunciado del problema: donde desarrollaremos las generalidades, el sistema

de trabajo, la ptima operacin y seguridad de las Unidades de Criognica 1 y 2.

Alternativas de solucin: Se opta por la mejor propuesta.

Desarrollo de la solucin: Donde investigaremos cada etapa, desarrollo e

implementacin de nuestra alternativa de solucin.

Evaluacin del proyecto: Donde revisaremos los beneficios, costos y evaluacin

econmica de la ejecucin del proyecto.

Conclusiones: Donde revisaremos las ideas centrales y las conclusiones durante

y despus de implementado el proyecto.

Recomendaciones: Daremos recomendaciones para la puesta en marcha y

operacin del sistema.

El presente proyecto est dirigido a implementar un sistema de visualizacin de

puntos ciegos de la planta, para una mejor operacin y mejorar la seguridad de la

planta, lo cual est limitado a la descripcin de la instrumentacin de campo de

las Unidades de Criognica 1 y 2, no abarca comunicacin con el sistema ni la

programacin del PLC, DCS y FCS.

CAPTULO I

Desarrollo del Proyecto

1.1 Enunciado del problema

En la Planta de Gas Malvinas que viene operando cerca de 10 aos, contamos

con 2 unidades muy importantes, montadas desde su inicio de su operacin, las

cuales cuentan con una instrumentacin de control y monitoreo, limitada en

ciertos puntos importantes y crticos, en las cuales se requiere implementar un

sistema de visualizacin de puntos ciegos, para ser monitoreado desde Sala de

Control, con un menor costo de implementacin y que sea muy confiable.

Para implementar la instrumentacin asociada al sistema de las Unidades de

Criognica 1 y 2, se tiene dos tecnologas de instrumentacin opcionales, una

que es

cableada y otra instrumentacin inalmbrica las cuales cuentan con

ventajas y desventajas.

Para implementar la instrumentacin de las Unidades Criognicas se tiene que

saber en qu consiste, sabiendo que estas 2 Unidades Criognicas cumplen la

misma funcin:

Procesa 250 MMSCFD de gas saturado con vapor de agua por cada

Unidad Criognica (Criognica 1 y 2).

Separa los componentes metano y etano.

Recupera todo el propano, butano y los componentes ms pesados.

Un Sistema Convencional de Trietilen Glicol (TEG) retira cantidades de

agua por Absorcin

Un Sistema de Tamices Moleculares acaba de retirar el agua hasta trazas

por Adsorcin.

Un proceso criognico consiste de un proceso

SCORE con turbo-

expander.

Un proceso SCORE recobra ms del 98% de propano.

Un proceso SCORE recupera el 100% de butanos y componentes.

El proceso GSP recupera ligeramente menos, pero est disponible cuando

se necesita.

Un Sistema de Aceite Caliente existente provee calentamiento necesario

(Hot Oil).

Figura 2. Diagrama de flujo de la Unidad de Criognica 1 y 2

1.1.2

Imgenes

de

Equipos

de

las

Unidades

Criognicas

Figura 3. Fotos de Equipos que conforman las Unidades de Criognica

CAPTULO II

HIPOTESIS Y ALTERNATIVAS

2.1 Hiptesis General

Si existen redes inalmbricas lo suficientemente seguras para procesos de

produccin contina, el cual asegura la produccin en grandes volmenes con

alta eficiencia.

2.2 Hiptesis Especficas:

Las redes de comunicacin se adecuan a la ubicacin de la planta.

La interoperabilidad de las redes se adecua a la plataforma ya en marcha.

Se cuenta con personal capacitado para la puesta en marcha del sistema.

2.3 Alternativas de solucin

Para la implementacin de la instrumentacin del sistema de Criognica.

2.3.1 Alternativa A Instrumentacin cableada (Wired)

Utilizar para la ampliacin del sistema de puntos ciegos de las Unidades de

Criognica 1 y 2, sensores y transmisores (presin y temperatura) de la Marca

Rosemount, con soporte de Emerson, ya que el sistema de supervisin y control

de la planta de gas Malvinas es el Delta V (Emerson), adems el personal de

mantenimiento de instrumentacin de la planta

instrumentos en

est familiarizado con dichos

la instalacin y mantenimiento, adems se tiene visitas

constantes del fabricante (capacitaciones, practicas, puestas en marcha, etc.).

Para la instrumentacin cableada se cuenta con 2 protocolos de comunicacin de

campo HART y FIELDBUS, los cuales son aplicados dependiendo de la criticidad

del proceso o en su defecto se utiliza para monitoreo como indicativo desde sala

de control instrumentos de campo con protocolo de comunicacin HART, y para el

control de proceso y lazos de control se utiliza FIELDBUS.

10

Con respecto al cableado se realizan de diferente manera tanto para HART como

FIELDBUS.

2.3.1.1 Alternativa A1 Protocolo de Comunicacin HART

Este protocolo de comunicacin es cableada, instrumento por instrumento hasta

una sala de control donde se encontrara los mdulos de DCS, donde se

procesara la informacin para poder visualizar los datos en el sistema de

supervisin o sistema scada.

Figura 4. Protocolo de comunicacin Hart

2.3.1.2 Alternativa A2 Protocolo de Comunicacin FIELDBUS

Este protocolo de comunicacin es cableada por bloques o troncales, cada troncal

soporta hasta 32 instrumentos, con un solo tendido de una troncal se ahorra

cableado y costos del mismo. Esta troncal se tiende desde campo hasta una sala

de control donde se encontrara los mdulos de DCS donde se procesara la

informacin para poder visualizar los datos en el sistema de supervisin o sistema

scada.

11

Figura 5. Protocolo de comunicacin Fieldbus

2.3.2

Alternativa

Instrumentacin

Inalmbrica

(Wireless)

2.3.2.1 B Protocolo de Comunicacin WirelessHART

Es un tipo de comunicacin de instrumentos que se realiza de forma inalmbrica,

basados en ciertas normas de seguridad.

Para la implementacin del sistema de puntos ciegos de las Unidades de

Criognica 1 y 2, es necesario contar con sensores y transmisores (presin,

presin diferencial y temperatura) de la Marca Rosemount, con soporte de

Emerson, ya que el sistema de supervisin y control de la planta de gas Malvinas

es el Delta V (Emerson), adems el personal de mantenimiento de

instrumentacin de la planta est familiarizado con dichos instrumentos en el

mantenimiento, adems se tiene visitas constantes del fabricante (capacitaciones,

practicas, puestas en marcha, etc.).

Se utilizara para la implementacin de visualizacin de puntos ciegos de la planta,

tanto en la planta ya en servicio como en las ampliaciones prximas.

Para este proyecto se implementara en las Unidades de Criognica 1 y 2, se

utilizara instrumentos de control de Emerson Wireless

como transmisores,

sensores, controladores, con el uso de esta tecnologa se reducira costos en el

uso de cables para la transmisin de datos hacia sala de control y costo de

12

ingeniera que suele ser uno de los puntos ms que suma en el costo de un

proyecto.

Con respecto a la capacitacin de estos instrumentos seria mnima ya que son

instrumentos de campo, con tecnologa HART WIRELESS. Lo que quiere decir

que el mantenimiento del transmisor y sensor es tan igual que los instrumentos

que tenemos actualmente en servicio en la planta.

La capacitacin bsicamente seria en tener un plan de control de cambio de

batera, este dato de cambio de batera lo da el mismo instrumento cuando se

encuentra en un 20% - 10% y 5% de energa restante, para su cambio.

La comunicacin de un sistema inalmbrico por el momento solo es utilizada en

modo de supervisin, y como es nuestro caso, queremos implementar un sistema

que nos ayude a visualizar los puntos ciegos de la planta mas no realizar control

del mismo proceso en s, podramos tomar como una opcin tomarlo como

redundante lo cual nos ayudara en falla de algunos transmisores, ya que

actualmente contamos para el control de proceso con los instrumentos con

protocolo de comunicacin FIELDBUS.

Se considera 06 paradas no programadas, de 01 hora al ao por falla de

instrumento o equipo, por cada Unidad Criognica, por lo cual para el proyecto se

considerara 12 paradas por ao, y cada parada de planta de 01 hora por mes.

Estos datos se consideran como mximo. El estudio durante un ao, cada parada

por falla de instrumento y equipo critico sobrepasa la hora considerada, hay casos

donde se trabaja a mnima carga, por casi un turno lo cual eleva la perdida de

produccin y lo cual en un balance anual sobrepasa las 06 horas consideradas de

paro no programado de una Unidad Criognica.

Con este proyecto se ha considerado identificar cada punto crtico y

necesario para reducir, los paros por falla de instrumento o equipo, con lo cual

podemos reducir hasta ms de un 50% los paros no programados.

13

2.4 Evaluacin Ponderada

Para realizar la evaluacin ponderada de alternativas vamos a basarnos

en los siguientes criterios:

Tabla 1. Evaluacin ponderada de alternativas

Alternativas

Factor

Ponderacin

20%

A1

0.6

A2

0.6

0.6

Funcionalidad

10%

0.3

0.2

0.3

Costo inicial

20%

0.2

0.2

0.6

Soporte ante climas adversos

10%

0.3

0.3

0.3

Costo de repuestos

10%

0.3

0.3

0.2

Facilidad de mantenimiento

10%

0.2

0.2

0.3

Necesidad de personal especializado

10%

0.2

0.2

0.2

Instrumentacin ya utilizada

10%

0.3

0.3

0.3

Seguridad

TOTAL

100%

2.4

2.3

2.8

La alternativa B (Instrumentacin Inalmbrica Wireless), es la ms adecuada

para la implementacin del proyecto.

2.5 Desarrollo de la solucin

2.5.1 Implementacin del proyecto

Para la implementacin del proyecto de Visualizacin de Puntos Ciego de la

Planta de Gas Malvinas Camisea, para la instrumentacin a implementar de las

Unidades de Criognica 1 y 2, se utilizara sensores y transmisores (presin,

temperatura y presin diferencial) todos de la Marca Rosemount con

comunicacin de datos Wireless Hart, representado por Emerson ya que el

sistema de supervisin y control utilizado en la planta de gas Malvinas es el

sistema DELTA V, todos los equipos instalados en planta son de esta marca

adems las reas de produccin y mantenimiento estn familiarizados y

capacitados con dichos instrumentos tanto en la instalacin, mantenimiento y

operacin.

14

La comunicacin ser en forma inalmbrica ya que se quiere ahorrar en costo de

montaje y tiempo de puesta en servicio.

DELTA V; Tambin llamado Sistema Bsico de Control de Procesos (BPCS),

compuesto por

controladores Delta V, estaciones de trabajo, servidores e

instrumentacin de campo, vinculados entre s a travs de una red de control.

DELTA SIS, Es un Sistema Instrumentado de Seguridad del Delta V (SIS), el cual

se puede definir como el conjunto de sensores, PLCs, y elementos finales de

control combinados con la finalidad de llevar al proceso a un estado seguro,

cuando se alcance una condicin predefinida.

Debido a que el sistema de seguridad (SIS) es diferente al sistema de control

(BPCS), las redes de comunicacin estn separadas entre s.

DELTA SIS

DELTA V

CAPTULO III

2. Evaluacin del Proyecto

Figura 6. Redes de comunicacin Delta V y Delta SIS

3.1 Costos del Proyecto

3.1.1 Egresos

Los egresos corresponden a los valores de los recursos reales y financieros

utilizados para la produccin en un periodo dado.

15

Figura 7. Diagrama de flujo de Egresos

3.1.2 Costos de Produccin y Gastos de Operacin

3.1.2.1 Costos directos

Los costos directos son aquellos gastos que se atribuyen directamente a la

fabricacin del producto principal, como tal, se puede identificar dentro del

proceso productivo como materiales directos y mano de obra directa.

Los costos directos se encuentran integrados por los siguientes elementos:

Los montos corresponden por las 02 Unidades de Criognicas Crio-1 y Crio-2.

Mano de obra directa

= $ 20,639.00

Materias primas e insumos

= $ 165,996.00

Total

= $ 186,635.00

Tabla 2. Costo de Mano de Obra Directa

Costo de Mano de Obra Directa

Equipos e

Instrumentos

Descripcin

Tcnicos

electrnicos y

mecnicos

Tcnicos en

rea de construccin

montaje

TOTAL

rea de Ingeniera y

Diseo

Cantidad

Costo

Unitario ($)

Costo

Total ($)

7,425.00

14,850.00

2,894.50

5,789.00

20,639.00

16

Tabla 3. Costo de Materias Primas e Insumos

Tipo de

Instrumento

Equipos e Instrumentos

Fabricante

Cantidad

Gateway

Gateway Smart Wireless

Emerson

Costo

unitario

($)

2,728.00

Transmisores

de presin

Transmisores de presin

escalable Rosemount

3051S

Emerson

Rosemount

18

4,030.00

72,540.00

Transmisores

de temperatura

Rosemount 648

Transmisor de

Temperatura Inalmbrico

Emerson

Rosemount

18

2,728.00

49,104.00

Transmisor de

presin

diferencial

Transmisores de presin

diferencial escalable

Rosemount 3051S

Emerson

Rosemount

4,474.00

35,792.00

Materiales para

la

Instrumentacin

Termocuplas, Pt-100,

tubings soportes y otros

Otros

Varios

Varios

5,832.00

TOTAL

Costo Total

($)

2,728.00

165,996.00

Tabla 4. Costos Directos

COSTOS DIRECTOS

COSTOS DIRECTOS

Costo en Dlares Americanos

Ingeniera y Diseo

Materiales para la instrumentacin

Costo de Instalacin

Instrumentos y Gateway

Terminaciones

COSTO TOTAL

3.1.2.2 Costos indirectos

Wireless

USD

14,850.00

8,507.00

5,789.00

157,445.00

44.00

186,635.00

17

Costos de produccin que no son identificables fcilmente en el producto

terminado o no intervienen directamente en el proceso o el valor de su aporte al

producto no es relevante

Los costos indirectos se encuentran integrados por los siguientes elementos:

Mano de obra indirecta

= $

9,600.00

Materiales indirectos

= $

3,000.00

Otros gastos

= $

2,500.00

Total

= $ 15,100.00

Tabla 5. Costo de Mano de Obra Indirecta

Costo de Mano de Obra Indirecta

Puestos de

trabajo

Cantidad

Descripcin

Costo ($)

Almacn

Logstico

2,500

Transporte

Logstico

5,500

20% de recargo de provisiones

1,600

TOTAL

9,600

Tabla 6. Costos Materiales Indirectos

Costo de Materiales Indirectos

Materiales

utilizados

Cantidad

Descripcin

Costo

unitario ($)

Costo

Total ($)

Software

AMS Smart

Wireless

Emerson

1,000

1,000

Interfases

Para

comunicacin

250

1,000

18

Computador

para

programacin

Laptop DELL

1,000

1,000

TOTAL

3,000

3.1.2.3 Costos de operacin

Son aquellos recursos monetarios que se destinan para los gastos de ventas o

distribucin de los productos, para gastos generales y de administracin.

Gastos de operacin

= $ 2,500.00

Total

= $ 2,500.00

Tabla 7. Gastos de administracin

Puestos de trabajo Cantidad Sueldo ($) Sueldo total ($)

Mantenimiento

1,250

2,500

TOTAL

2,500

Gastos Directos Total

$ 186,635.00

Gastos Indirectos Total

$ 15,100.00

Gastos de Operacin Total

TOTAL DE EGRESOS

$ 204,235.00

2,500.00

Tabla 8. Produccin Diario Total por Unidades de Procesamiento

Produccin Diario Total por Unidades de Procesamiento

UNIDAD

Criognic

a

Criognic

a

Criognic

a

Criognic

a

Nro.

UNIDAD

GAS PROCESADO

USD

240 MMSCFD

$1,600,000.00

240 MMSCFD

$1,600,000.00

440 MMSCFD

$2,933,333.34

440 MMSCFD

$2,933,333.34

19

Criognic

a

5

TOTAL DE

PRODUCCIN DE GAS

POR DA

510 MMSCFD

$3,400,000.01

1870 MMSCFD

$12,466,666.

69

10 MMSCF produccin en 01 hora en dlares $ 66,666.67

Tabla 9. Calculo de 01 Hora de Produccin por Unidades de Procesamiento

Calculo de 01 Hora de Produccin por Unidades de Procesamiento

PRODUCCIN 01 DA

PRODUCCIN 01 HORA

Nro.

UNIDA

GAS

GAS

UNIDAD

D

PROCESADO

USD

PROCESADO

USD

Criognic

MMSCF $1,600,000. 10.0 MMSCF

a

1 240 D

00

0 D

$66,666.67

Criognic

MMSCF $1,600,000. 10.0 MMSCF

a

2 240 D

00

0 D

$66,666.67

Criognic

MMSCF $2,933,333. 18.3 MMSCF

a

3 440 D

34

3 D

$122,222.22

Criognic

MMSCF $2,933,333. 18.3 MMSCF

a

4 440 D

34

3 D

$122,222.22

Criognic

MMSCF $3,400,000. 21.2 MMSCF

a

5 510 D

01

5 D

$141,666.67

TOTAL DE

187 MMSC $12,466,66 77.9 MMSC

PRODUCCIN DE

$519,444.45

0 FD

6.69

2 FD

GAS

Como se puede observar el monto invertido, nos ayudara a ahorrarnos por cada

hora de paro por falla de algn equipo la suma de $ 66,666.67.

En el caso que un instrumento de control fallara podras tomar como

referencia el dato enviado de un instrumento Wireless Hart, que se

encuentra instalado como redundante y as tener el control del lazo durante

el tiempo que tome en poner en servicio el instrumento que entro en falla.

3.2 Evaluacin econmica

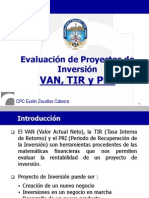

Valor Actual Neto (VAN)

20

Es la expresin en el tiempo presente de todos los Flujos Netos (F t) de una

inversin.

Ft = Ingreso del periodo t Egreso del periodo t

VAN = VA inversin + Ft/(1+r)t

Los ingresos tienen signo (+) y los egresos e inversin (-).

r es la tasa de rentabilidad mnima exigida a una inversin.

Criterio de decisin:

VAN < 0: Rechazar inversin

VAN = 0: Aceptar inversin

VAN > 0: Aceptar inversin

Consideraciones: Se est asumiendo una tasa de 18% anual como tasa de

inters para el prstamo y para el clculo del VAN

El proyecto, por tanto se requerir de un prstamo de $ 204,235.00 para

poder iniciar las operaciones. El tiempo de montaje de los instrumentos y puesta

en servicio puede tomar entre 7 8 das, inmediatamente entran en servicio.

Este monto considera las Unidades de Criognica 1 y 2.

Utilizacin del criterio de Valor actual neto para determinar si el proyecto es

financieramente viable o no.

r = 18% anual = 1,5% mensual

Se considera 06 paradas no programadas, de 01 hora al ao por falla de

instrumento o equipo, por cada Unidad Criognica, por lo cual para el proyecto se

21

considerara 12 paradas por ao, y cada parada de planta de 01 hora por mes.

Estos datos se consideran como mximo.

Tabla 10. Clculo del VAN

Calculo de VAN VPN y TIR

Inversin

Evento en 01

mes * 01 Hora

-$204,235.00

Eventos

Periodo

Ingreso por 01

Hora de

Produccin

Calculo de

Ingresos por

Periodo

Calculo de

VAN por cada

Periodo

Procede

Proyecto

T = Horas

Nro.

Moneda USD

Moneda USD

Moneda USD

SI - NO

Parada 01 hora

Primer mes

$66,666.67

$65,681.45

-$138,553.55

NO

Parada 01 hora

Segundo mes

$66,666.67

$64,710.79

-$73,842.77

NO

Parada 01 hora

Tercer mes

$66,666.67

$63,754.47

-$10,088.30

NO

Parada 01 hora

Cuarto mes

$66,666.67

$62,812.29

$52,723.99

SI

Tipo de Inters

18% Anual =

1.5% Mensual

TIO

1,50%

VAN

VAN VPN

$52,723.99

Como se observa en el 4to

periodo se logra pagar la

inversin, con lo cual

procede el Proyecto

Tabla 11. Clculo del VAN con comandos Microsoft Excel.

PERIODO

INVERSIN

INGRESOS

FCR

22

0 $204,235.00

1

$0.00

2

$0.00

3

$0.00

4

$0.00

TIO

VAN

VPN

TIR

$66,666.67

$66,666.67

$66,666.67

$66,666.67

-$204,235.00

$66,666.67

$66,666.67

$66,666.67

$66,666.67

TIO

1.50%

INGRESOS $256,958.99

VAN VPN $52,723.99

TIR

11.59%

Tasa de Inters Opcional

Valor Actual Neto

Valor Presente Neto

Tasa Interna de Retorno

Nota: Tabla realizada con el comando de Microsoft Excel.

Se observa que el VAN resultante es de $52,723.99 por lo tanto el proyecto es

aceptado.

Conclusiones

1. Con la implementacin de este nuevo sistema, se evitara paradas no

programadas y se podr arrancar de manera ms fcil y rpida.

2. Se eliminara los puntos ciegos de la planta donde antes era demasiado

difcil o costoso instalar instrumentos cableados.

23

3. Todos los instrumentos instalados le darn confiabilidad al sistema ya que

estos, son utilizados actualmente en planta con otro tipo de comunicacin.

4. Nos permite obtener ms y mejor informacin de manera fcil y rentable,

permitiendo utilizar nuestra imaginacin

libremente

para

hacer

funcionar la planta de forma segura y eficiente. Con un futura en ampliar en

otras unidades del proceso.

5. Se podr evitar paradas inesperadas, eliminando puntos ciegos, aplicando

redundancia de instrumentos y teniendo un mejor monitoreo de planta.

6. Se pueden tener tantos equipos inalmbricos como se desee,

donde se

desee. La arquitectura escalable requiere muy poca ingeniera y muy poco

diseo y se puede implementar fcilmente.

7. La recuperacin de la inversin ser inmediata por tratarse de una

aplicacin directa al proceso para evitar paradas no programadas,

tomando en cuenta que se trata de una empresa dedicada al sector

hidrocarburos.

8. Esta primera implementacin con un sistema de comunicacin Wireless,

como experiencia nos servir para implementar en otras unidades del

proceso, sistema de visualizacin de puntos ciegos, redundancia de

equipos, y porque no control en algunos procesos.

Recomendaciones

1. Tomar en cuenta el tiempo de actualizacin de dato o variable medida que

se necesita para visualizarlo en sala (cada 1s, 2s, 4s, 8s, 16s, 32s, 60s).

2. Tomar en consideracin el tiempo de vida de la batera, tomando en

consideracin el tiempo de actualizacin de dato o variable medida.

3. Realizar una tabla con Tiempo de actualizacin de dato o variable medida

vs Tiempo de vida de la batera.

24

4. Considerar los instrumentos dentro del sistema de mantenimiento, en

nuestro caso manejado por el software SAP.

5. Cada instrumento debe ser fcil de identificar por su TAG en campo como

en el sistema DeltaV o sistema SCADA.

25

Referencias bibliogrficas

1. MTS DOC-PERMAL-0010-06 Separacin Criognica Trenes o Unidades

Criognicas 1 y 2. (Actualizacin Enero-2010)

2. PlantWeb Emerson.

http://www2.emersonprocess.com/en-us/plantweb/pages/plantweb.aspx

3. PlantWeb University.

http://www2.emersonprocess.com/en-US/plantweb/University/Pages/University.aspx

4. Simulador de costos para Wireless Emerson.

http://www3.emersonprocess.com/rosemount/wirelessestimator/help_en.html

5. Simulador de tiempo de vida de batera de instrumentos.

http://www3.emersonprocess.com/rosemount/PowerModuleLifeCalculator/Default.aspx

6. Sistema de integracin Siemens.

http://www.automation.siemens.com/mcms/industrial-communication/es/industrialwireless-communication/pages/default.aspx

7. Sistema de integracin Smar

http://www.smar.com/espanol/hart.asp

26

Anexos

Lista de anexos adjuntos

ANEXO 1_ P&I Latin Tecna & Techint PdG Malvinas

ANEXO 2_ Especificaciones tcnicas Gateway

ANEXO 3_Fotos de Puntos donde Instalar Instrumentos Wireless

ANEXO 4_Calculo de tablas de Ponderado, Costos, Tiempo, VAN y

Produccin

ANEXO 5_Productos qumicos para el proceso

27

Glosario:

Operador de Sala de Control: Personal de operaciones que vela por el buen

funcionamiento de la planta desde sala de control con un sistema scada DeltaV.

Operador de la planta: Personal de operaciones que vela por el buen

funcionamiento de la planta en el mismo campo.

Flowline: Ducto que sirve de transporte del gas desde las locaciones hasta la

planta de gas.

San Martin: Nombre del Yacimiento del lote 88 con reservas probadas de gas de

4.5 y de 280 mil millones de barriles de lquidos y nombre que se la ha dado a las

plataformas de extraccin de gas del proyecto: San Martin 1 y 2.

Pagoreni: Nombre del Yacimiento del lote 56 con reservas probadas de gas de

3.5 y de 200 mil millones de barriles de lquidos y nombre que se la ha dado a las

plataformas de extraccin de gas del proyecto: Pagoreni A y B.

Cashiriari: Nombre del Yacimiento del lote 88 con reservas probadas de gas de

4.5 y de 280 mil millones de barriles de lquidos y nombre que se la ha dado a las

plataformas de extraccin de gas del proyecto: Cashiriari 1 y 3.

Shut Down de planta: Nivel de emergencia que se activa ante la lgica de

seguridad de la planta, el shut down (SD) nivel 3 cierra todas las vlvulas del well

cluster y el SD nivel 4 cierra las vlvulas y abre todos los venteos hacia el flare.

Malvinas: Nombre de la planta de separacin de liquidos de gas natural del

proyecto Camisea.

Gateway: Caja de paso o unin de cables.

WirelessHart: Protocolo de comunicacin inalmbrico para sistemas industriales.

IEEE 802.15 es un grupo de trabajo dentro de IEEE 802 especializado en redes

inalmbricas de rea personal (wireless personal rea networks, WPAN).

Você também pode gostar

- Registro de ConversacionesDocumento1 páginaRegistro de ConversacionesjoseAinda não há avaliações

- Animales en peligro de extinción y sus principales causasDocumento5 páginasAnimales en peligro de extinción y sus principales causasjoseAinda não há avaliações

- TrabajoPrezi PardoGilmerDocumento6 páginasTrabajoPrezi PardoGilmerjoseAinda não há avaliações

- Cl01 Am2 FredyDocumento5 páginasCl01 Am2 FredyjoseAinda não há avaliações

- ENCUESTAinvestiga de MercadosDocumento3 páginasENCUESTAinvestiga de MercadosjoseAinda não há avaliações

- RiosssDocumento16 páginasRiosssjoseAinda não há avaliações

- ManualPlataforma Campus AulaVirtual-2018Documento13 páginasManualPlataforma Campus AulaVirtual-2018joseAinda não há avaliações

- Sistemas de Meritos para La Seleccion de Directivos PublicosDocumento48 páginasSistemas de Meritos para La Seleccion de Directivos PublicosjoseAinda não há avaliações

- Formato Matriz Iper UCHILEDocumento23 páginasFormato Matriz Iper UCHILENicolas PAAinda não há avaliações

- LEY30057 TribunalDocumento119 páginasLEY30057 TribunaledukmaticAinda não há avaliações

- Examen Final SimulaciónDocumento7 páginasExamen Final SimulaciónjoseAinda não há avaliações

- 2013A TPSW Clase05 CajaBlanca PDFDocumento43 páginas2013A TPSW Clase05 CajaBlanca PDFjoseAinda não há avaliações

- CL2 Meto Sistemas PardoDocumento6 páginasCL2 Meto Sistemas PardojoseAinda não há avaliações

- Etica ProfesionalDocumento4 páginasEtica ProfesionaljoseAinda não há avaliações

- b1. Informe Final - Oepu Virtual AntiguoDocumento6 páginasb1. Informe Final - Oepu Virtual AntiguojoseAinda não há avaliações

- Seg InforDocumento11 páginasSeg InforjoseAinda não há avaliações

- 3.3 Grados y Titulos - Estructura de Informe Final de TesisDocumento2 páginas3.3 Grados y Titulos - Estructura de Informe Final de TesisjoseAinda não há avaliações

- Administracion de ProyectosDocumento1 páginaAdministracion de ProyectosjoseAinda não há avaliações

- Proyecto de Ingeneriería de Sistemas IDocumento4 páginasProyecto de Ingeneriería de Sistemas IjoseAinda não há avaliações

- Pastoral Sesion 4Documento2 páginasPastoral Sesion 4joseAinda não há avaliações

- Editable Triptico - Tutos SZVDocumento2 páginasEditable Triptico - Tutos SZVRQJuDaAinda não há avaliações

- Cuaderno de Campo2Documento3 páginasCuaderno de Campo2joseAinda não há avaliações

- Exam Final - Inici EmpresarialDocumento10 páginasExam Final - Inici EmpresarialjoseAinda não há avaliações

- Ingeniera de ProcesosDocumento1 páginaIngeniera de ProcesosjoseAinda não há avaliações

- Control de LecturaDocumento2 páginasControl de LecturajoseAinda não há avaliações

- TA2 Psic Gen Pardo U2013121332Documento5 páginasTA2 Psic Gen Pardo U2013121332joseAinda não há avaliações

- TA2-Unidad IVDocumento17 páginasTA2-Unidad IVjoseAinda não há avaliações

- TA2 EP Pardo U2013121332Documento4 páginasTA2 EP Pardo U2013121332joseAinda não há avaliações

- Ta2 Inge Reque - PardoDocumento5 páginasTa2 Inge Reque - PardojoseAinda não há avaliações

- Trabajo N°1-Ingeniería de Los Recursos HidráulicosDocumento25 páginasTrabajo N°1-Ingeniería de Los Recursos HidráulicosElvis Jesé Salazar RíosAinda não há avaliações

- 05 Powerpoint Perfil Huapalas GDRDocumento74 páginas05 Powerpoint Perfil Huapalas GDRDeniss Rimaicuna Zurita100% (1)

- "Estudio de Factibilidad para La Implementación de Un Taller de Enderezada y Pintura Al Horno de Vehículos en La Ciudad D - 1 PDFDocumento220 páginas"Estudio de Factibilidad para La Implementación de Un Taller de Enderezada y Pintura Al Horno de Vehículos en La Ciudad D - 1 PDFHenry Oña AlurraldeAinda não há avaliações

- Formula EscalatoriaDocumento25 páginasFormula EscalatoriaRommel SanchezAinda não há avaliações

- Arren Damien ToDocumento8 páginasArren Damien ToVivi De León VelásquezAinda não há avaliações

- Gpi - Investigacion PreliminarDocumento9 páginasGpi - Investigacion PreliminarEl Gato Con BotasAinda não há avaliações

- Tesis Quinua PDFDocumento108 páginasTesis Quinua PDFMrRODRIGORCAinda não há avaliações

- DownloadDocumento146 páginasDownloadOSCAR E. PUCUHUAYLA CAinda não há avaliações

- Fase3 - Evaluacion de Proyectos - Yuridis AriasDocumento22 páginasFase3 - Evaluacion de Proyectos - Yuridis AriasYuridis AriasAinda não há avaliações

- Matematicas Financieras Clase 4 PDFDocumento32 páginasMatematicas Financieras Clase 4 PDFIván MoraAinda não há avaliações

- Proyecto CecinaDocumento33 páginasProyecto CecinaMyrnaDaSilvaPlazaAinda não há avaliações

- Caso Pionner Petroleum SPA #3 PDFDocumento5 páginasCaso Pionner Petroleum SPA #3 PDFVictor Oyuela0% (1)

- Problemario de Anualidades Vencidas y Anticipadas.Documento12 páginasProblemario de Anualidades Vencidas y Anticipadas.Maritza VillarrealAinda não há avaliações

- Qué Es y Cómo Se Calcula El VPNDocumento5 páginasQué Es y Cómo Se Calcula El VPNDiana MedinaAinda não há avaliações

- Gestión de efectivo en 44 minutosDocumento8 páginasGestión de efectivo en 44 minutosFernando Rodriguez100% (1)

- Van Tir Pri 03.11.11Documento24 páginasVan Tir Pri 03.11.11canoconsultingAinda não há avaliações

- Emprendimiendo Tir y VanDocumento36 páginasEmprendimiendo Tir y VanIngrid FonsecaAinda não há avaliações

- Cronología Fotográfica Fotografica de Las Finanzas 08 1950-1959Documento80 páginasCronología Fotográfica Fotografica de Las Finanzas 08 1950-1959KattyAinda não há avaliações

- Excel FinanzasDocumento29 páginasExcel FinanzasNick BorgesAinda não há avaliações

- Informe Pip Aeropuerto ChachapoyasDocumento17 páginasInforme Pip Aeropuerto ChachapoyasPaul GordilloAinda não há avaliações

- Grupo 65Documento12 páginasGrupo 65NILSON GARNICAAinda não há avaliações

- Proyecto de Inversión Sangucheria - Anticucheria PDFDocumento188 páginasProyecto de Inversión Sangucheria - Anticucheria PDFCarla Loli Cadillo0% (1)

- BANCO REACTIVOS CONTABILIDAD AUDITORIA (Estudiantes) PDFDocumento108 páginasBANCO REACTIVOS CONTABILIDAD AUDITORIA (Estudiantes) PDFAndres Lpg JuniorAinda não há avaliações

- UTP Ejercicios de Laboratorio 14 HITD (Soto)Documento20 páginasUTP Ejercicios de Laboratorio 14 HITD (Soto)Jhon Kenedy Rosvelt WhashitonAinda não há avaliações

- Informe Final Jatun Pampa UrifayaDocumento35 páginasInforme Final Jatun Pampa UrifayaRilder Daza DiazAinda não há avaliações

- Indicadores Economicos para El Análisis de ProyectosDocumento10 páginasIndicadores Economicos para El Análisis de ProyectosALDO80% (5)

- 3.6.1. VPNDocumento13 páginas3.6.1. VPNLuis Alfonso Bacab EkAinda não há avaliações

- Plan de Negocio Yogurt MejoradoDocumento43 páginasPlan de Negocio Yogurt Mejoradowillie wilson94% (34)

- Cedro SAF Cafe CostaricaDocumento17 páginasCedro SAF Cafe CostaricagabrielchasquiAinda não há avaliações

- Fuentes de Financiamiento PresentacionDocumento110 páginasFuentes de Financiamiento PresentacionVivianna Fitch100% (1)