Escolar Documentos

Profissional Documentos

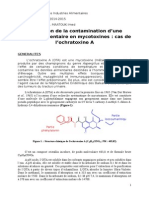

Cultura Documentos

Outils Performance Industrielle 2014 - 2015

Enviado por

FouratZarkounaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Outils Performance Industrielle 2014 - 2015

Enviado por

FouratZarkounaDireitos autorais:

Formatos disponíveis

10/11/2014

Outils de la qualit et de

la performance

Naoufel BAGGA ULT 2014/2015

Introduction

Depuis un pass rcent (le milieu du XXe sicle pour fixer les ides), on peut distinguer trois

phases dvolution dans lenvironnement de lentreprise.

La premire phase reprsente une priode de forte croissance avec un march porteur, des

marges confortables et une offre de biens infrieure la demande. Il sagit pour lentreprise

dune priode de srnit o les fonctions essentielles sont techniques et industrielles. Il faut

alors produire puis vendre. Les principales caractristiques de la production : quantits

conomiques de production, stocks tampons entre les postes de travail, fabrication en

srie, dlais fixs par le cycle de production, gestion manuelle.

La deuxime phase est caractrise par un quilibre entre loffre et la demande; le client a

dsormais le choix du fournisseur. Pour lentreprise, il faut alors produire ce qui sera vendu. Il

devient alors ncessaire de faire des prvisions commerciales, de matriser lactivit de

production, dorganiser les approvisionnements, de rguler les stocks et de fixer les chances.

Trs rapidement, on passe la phase suivante o loffre excdentaire cre une concurrence

svre entre les entreprises face un client qui devient exigeant. Cette comptitivit contraint

lentreprise :

la matrise des cots ;

une qualit irrprochable ;

des dlais de livraison courts et fiables ;

ladaptabilit par rapport lvolution de la conception des produits et des techniques de

fabrication

10/11/2014

Introduction

Lentreprise tend dsormais produire ce qui est dj vendu. Nous voyons apparatre des

soucis de stratgie industrielle et de contrle prcis de la gestion. De plus, on y dcle des

contradictions (prix-qualit, prix-petites sries...) qui ncessiteront des arbitrages pour obtenir

une cohrence globale. La phase qui vient dtre dcrite est sur le point dtre dpasse.

Le challenge des annes 2000 soriente vers des logiques beaucoup plus globales de rflexion

interentreprises, voire intergroupes. En effet, face la situation actuelle qui impose une

qualit encore meilleure, des dlais toujours plus courts, une fiabilit accentue, des prix

toujours plus bas, les entreprises se sont interroges sur les progrs quelles pouvaient encore

raliser. Les dmarches juste--temps, qualit totale et Lean Production permettent aux

entreprises damliorer leurs processus de production internes, parfois leurs processus

dapprovisionnements directs et leurs processus de distribution directs.

Dsormais lattente des clients ne se limite pas aux trois paramtres Qualit, Cot, Dlai

(regroups sous le sigle de QCD) mais intgre aussi la Scurit et lEnvironnement. La

prise en compte de ces deux derniers paramtres sest dveloppe plus rcemment, mais

prend une importance croissante do lapproche QCDSE.

Pour rpondre aux exigences de leur clients et atteindre leurs objectifs les entreprises

disposent de plusieurs outils et techniques. Mais ces techniques, aussi performantes soientelles, ne peuvent permettre datteindre un objectif qu partir du moment o leur mise en

uvre est correcte.

Introduction

Pour exploiter tout leur potentiel, il est recommand de respecter la chronologie dapplication

suivante :

Identifier la situation que lon souhaite traiter rvle, par exemple, suite un cart

entre rsultat et objectif pour un indicateur

Dcrire cette situation en rpondant chacune des questions du QQOQCCP et fixer

lobjectif atteindre de manire bien valuer le travail raliser.

Rechercher les causes premires de lcart entre la situation vcue et la

situation souhaite (5 Pourquoi, Pareto);

rechercher des solutions permettant de traiter ces causes premires (brainstorming);

choisir les solutions les plus pertinentes (matrice de compatibilit, Pareto);

planifier et mettre en uvre les solutions retenues (plan dactions, Gantt, PERT);

valider lefficacit des solutions (indicateurs, capabilit, SPC).

10/11/2014

Introduction (le progrs permanant est une ncessit)

Les changements que le progrs permanent implique sont ncessaires pour maintenir la

continuit :

sadapter aux nouvelles attentes et exigences des clients pour conserver leur fidlit;

innover pour capturer de nouveaux marchs, contrer les concurrents et continuer

vendre;

se conformer aux rglements et contraintes rglementaires pour pouvoir continuer

lactivit;

etc.

Le progrs permanent est en fait constitu de trois composantes, rpondant trois besoins

diffrents :

La matrise, la mise sous contrle (MSP, 5S, ).

Lamlioration de lexistant par le changement graduel, incrmental (Kaizen ou

amlioration continue).

La rupture, linnovation, le changement radical (changement dorganisation, nouvelles

mthode de gestion, ).

Le Kaizen est une dmarche participative dans laquelle on implique les acteurs du terrain

pour rsoudre des problmes, amliorer les conditions de travail de manire graduelle et

douce. Cest donc un tat desprit consistant ne jamais se satisfaire de la routine,

chercher en permanence repousser les limites et amliorer encore.

Introduction (le progrs permanant est une ncessit)

III

II

I

I.

La performance est instable, les bons rsultats succdent aux mauvais sans que lon

comprenne rellement pourquoi.

II. La performance samliore graduellement jusqu ce que les actions damlioration

montrent leurs limites.

III. La performance est dope par une nouvelle mthode innovante en rupture avec

lancienne.

10/11/2014

Dfinitions

Processus : Ensemble dactivits corrles ou interactives qui transforment des lments

dentres en lments de sortie. Les processus sont souvent regroups en trois familles:

- Processus de ralisation (processus contribuant la ralisation du produit ou service):

fabrication, livraisons,

- Processus support (processus qui contribuent au bon droulement des autres processus):

maintenance, ressources humaines,

- Processus de management (processus qui contribuent la dtermination de la stratgie)

Approche processus : Pour qu'un organisme fonctionne de manire efficace, il doit identifier

et grer de nombreux processus corrls et interactifs. Souvent, l'lment de sortie d'un

processus forme directement l'lment d'entre du processus suivant. L'identification et

le management mthodiques des processus utiliss dans un organisme, et plus

particulirement les interactions de ces processus, sont appels l'approche processus .

Dfinitions

Outil de qualit : un moyen ou un instrument conu pour raliser de faon efficace une tche

prcise, selon un mode opratoire bien dfini (ex. Brainstorming, diagramme dIshikawa,

diagramme de Pareto, )

Technique qualit : un ensemble de procds ordonns de faon systmatique et utiliss dans

un contexte prcis pour atteindre un objectif bien dtermin. Elle est souvent constitue de

plusieurs petits outils quelle ordonne et structure selon un ensemble de rgles opratoires

(ex. 5S)

Mthode qualit (parfois, appele approche ) : un ensemble de dmarches raisonnes, de

rgles et de principes permettant darriver un rsultat dans un contexte prcis.

Contrairement la technique, elle ne requiert pas ncessairement un algorithme rigoureux de

mise en uvre. Toutefois, elle peut regrouper et structurer de faon logique un ensemble

doutils et de techniques (Lean Management)

Approche

qualit

Technique qualit

Outils de qualit

10/11/2014

Outils de rsolution de problmes

Les feuilles de relev de donnes (Outil pralable lanalyse des donnes) :

Objectif : enregistrer des donnes relatives une activit, un processus, de manire

pouvoir les exploiter facilement et efficacement. Ce sont les oprateurs et les contrematres

des lignes de production prlvent les chantillons et relvent les mesures et les observation.

Mode opratoire : les tapes sont les suivantes

Mise en place des plans de contrle (dfinir la frquence des relevs, linformation

recenser, le responsable denregistrement, )

Remplir la feuille de relevs par lacteur du processus avec rigueur

Outils de rsolution de problmes

QQOQCCP : outil 5W2H (Why ?What ? Where ? When ? Who ? How ?

How much ?)

Objectif : le QQOQCCP est un outil de questionnement qui se pratique en groupe

de travail dont lobjectif est davoir une ide sur toutes les causes du problme, des

informations suffisantes pour dterminer avec exactitude quelle est la cause principale.

Mode opratoire : loutil QQOQCP est un moyen mnmotechnique de se souvenir des six

questions (se) poser.

Exercice de QQOQCCP :

- Objet : dcrire le

problme des accidents

frquents dans une usine

selon loutil QQOQCCP

10/11/2014

Outils de rsolution de problmes

5 Pourquoi :

Objectif : Cest un outil de questionnement systmatique qui permet de remonter

aux causes premires (racines) dun dysfonctionnement ou dune situation observe.

Mode opratoire:

Identifier la situation ou le dysfonctionnement observ

Poser la question pourquoi

Poser de nouveau la question pourquoi

pour chaque sous-cause identifie ltape prcdente.

Renouveler ce processus tant que le groupe est

en mesure dagir (causes premires

sont les causes qui nont pas de sous-causes).

Exemple : Pourquoi Maurice

est arriv en retard ?

Outils de rsolution de problmes

Brainstorming (tempte dides, crativit, remue-mninges)

Objectif : rsoudre un problme en groupe de progrs en recherchant les causes et les

solutions. Un maximum dides devra tre exprim par le groupe et not sur un tableau visible

de tous.

Mode opratoire :

Etape 1 (phase de recherche): expression dides sans restriction ni censure

Etape 2 (phase de regroupement et de combinaison des ides): exploitation et

amlioration des ides mises

Etape 3 (phase conclusion): valorisation et suivi des ides ralisables

Exercice de Brainstorming :

- Thme : mise en place de plan daction afin de

booster les ventes qui ont chut

10/11/2014

Outils de rsolution de problmes

Diagramme dIshikawa (Causes/Effet):

Objectif : ce diagramme est utilis pour associer des causes multiples un seul effet. Il sert :

mettre en vidence les relations des causes effet suivant une mthode dfinie par le

professeur Kaoru Ishikawa ;

classer par famille les causes dun effet donn ;

dgager des priorits en sappuyant essentiellement sur des critres de discrimination

conomique, de scurit, de fiabilit et enfin de qualit ;

faciliter le consensus en hirarchisant les causes.

Mode opratoire :

Choisir leffet sur lequel le groupe souhaite travailler

Tracer une flche horizontale

Noter leffet au bout de la pointe de la flche

Dfinir les familles des causes (exemple 5M)

Rechercher les causes qui sont lorigine de leffet (brainstorming, 5 pourquoi? )

Outils de rsolution de problmes

Diagramme dIshikawa (Causes/Effet):

Exercice : mettez sous forme dun diagramme dIshikawa les causes

possibles, regroups selon les 5M, dune non-conformit microbiologique

constate sur des produits pasteuriss

10/11/2014

Outils de rsolution de problmes

Diagramme de Pareto:

Objectif : le diagramme de Pareto permet de mettre en vidence les lments (effets et modes

de dfaillance) les plus importants dun problme sur lesquels devront tre concentrs en

priorit les efforts damlioration (actions correctives et prventives). Cette analyse est

galement connue en gestion de production sous le nom de diagramme ABC ou loi des 80/20

qui postule que 80 % des effets sont imputables seulement 20 % de causes.

Mode opratoire :

tablir la liste des critres hirarchiser

Noter la frquence de chaque critre

Classer les critres dans le sens dcroissant en fonction de leur frquence.

Calculer la frquence en pourcentage de chaque critre.

Calculer la frquence en pourcentage cumule.

Tracer le graphique.

Outils de rsolution de problmes

Diagramme de Pareto (Exemple):

Exercice : Tracer la courbe de

Pareto pour des donnes ci-dessus

laide dExcel

10/11/2014

Outils de dploiement

Roue de Deming (PDCA)

Objectif : La mthode PDCA est une dmarche cyclique damlioration continue. Elle sert, par

exemple, visualiser ltat davancement des actions dun plan de progrs. PDCA tire son

origine des premires lettres des mots qui la composent : Plan-Do-Check-Act. Ces derniers

peuvent tre interprts tel quil suit :

P = Plan (planifier);

D = Do (faire);

C = Check (vrifier);

A = Act (consolider).

Outils de dploiement

Roue de Deming (PDCA)

Mode opratoire :

Planifier :

Poser le problme

rechercher les causes de lcart (problme)

planifier la mise en uvre des solutions

Faire :

mettre en uvre les solutions

Vrifier :

si les solutions mises en uvre permettent

datteindre les objectifs fixs.

Consolider :

Corriger le tir si les rsultats attendus ne

sont pas obtenus.

Poursuivre laction dans la direction

choisie et consolider les rsultats.

10/11/2014

Outils damlioration

Rouge et vert

Objectif : Rduire ou supprimer tout ce qui napporte pas de valeur pour le client.

Amliorer les rfrentiels temps et les performances (fabrication, changement

doutils, tches administratives) par la rduction de la non-valeur ajoute.

Principe:

Dans le cadre dun groupe de travail, cette mthode consiste observer les diffrentes

oprations qui constituent un processus de manire :

liminer les oprations qui napportent pas de valeur ajoute (VA) au produit

et qui ne sont pas ncessaires sa transformation (dplacements, retouches,

stockages, attentes);

rduire fortement les oprations qui napportent pas de valeur ajoute au

produit, mais qui sont ncessaires la ralisation de ses oprations de

transformation (approvisionnement, changements de sries);

optimiser les oprations qui apportent de la valeur ajoute au produit.

Outils damlioration

Rouge et vert

Mode opratoire:

Choisir le processus amliorer

Dcrire le processus : caractristiques; logigramme

Analyser les oprations du processus : quantifier (temps) et classer les oprations

selon le principe rouge/vert :

rouge : oprations inutiles qui napportent pas de valeur ajoute;

rouge/vert : oprations utiles mais qui napportent pas de valeur ajoute;

vert : oprations qui apportent de la valeur ajoute.

Rechercher des actions damlioration afin de : supprimer les oprations

rouge; rduire les oprations rouge/vert et doptimiser les oprations vert.

Pour faciliter la recherche des solutions, rpondre, pour chaque opration tudie, aux

questions suivantes :

quel est le but de lopration?

quelles sont les conditions runir pour raliser lopration?

comment peut-on runir ces conditions diffremment?

Etablir et mettre en uvre le plan daction

10

10/11/2014

Outils damlioration

Rouge et vert

Outils damlioration

Le diagramme Spaghetti

Objectif : Le diagramme spaghetti est un outil qui sert donner une vision claire du flux

physique des pices ou des individus. Il tire son nom de sa ressemblance avec un plat de

spaghettis, car lors de son premier trac, en gnral, les flux sentremlent.

Principe:

faire apparatre, laide dune cartographie, les configurations inefficaces, les chemins souvent

parcourus par les produits et les mouvements inutiles des oprateurs afin de les rduire, voir

les liminer.

11

10/11/2014

Outils damlioration

Le diagramme Spaghetti

Mode opratoire:

Dfinir le service, latelier et la zone gographique sur laquelle porte ltude et en obtenir un

plan.

Obtenir un plan de la zone (ou dessiner un croquis) qui doit contenir les diffrentes

machines ou pices dans lesquelles seront transforms les produits, ainsi que les surfaces de

stockage intermdiaires.

Identifiez les tapes du processus cartographier (les activits dun oprateur, les tapes de

transformation dun produit, )

Tracer pour chaque produit/oprateur le chemin emprunt dans latelier, en incluant les

zones de stockage et en prcisant les directions des dplacements par des flches.

Mesurer la distance parcourue par chaque produit. Cette mesure servira comparer la

situation initiale avec le projet de modification, et calculer la rentabilit des modifications.

Identifier les possibilits damlioration et tester les changements

Crer un diagramme distinct qui illustre le nouvel tat du flux qui limine autant que

possible les tches ou les mouvements sans valeur ajoute.

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Lorigine du SMED : Die est le terme technique anglais dsignant une matrice, une

empreinte ou un moule. Exchange signifie changer. La mthode SMED est ne dans un

atelier mcanique, lors de travaux sur des presses dont la lenteur et les pripties des

changements doutils ont inspir Shigeo Shingo. Pour rduire significativement le temps

dimmobilisation des presses (plusieurs heures). Lide qua voulu promouvoir Shigeo Shingo

tait quun changement doit pouvoir se raliser en moins de dix minutes.

12

10/11/2014

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Les principes du SMED:

Lobservation des changements doutils avant le dploiement du SMED rvle pratiquement

toujours la mme squence : partir de la dernire pice de la srie acheve, la machine est

arrte et lon procde au dmontage des bridages et de loutil. On monte ensuite loutil

suivant avec ses accessoires, on procde aux rglages et aux essais. Selon lexprience du

personnel, les rglages peuvent tre brefs ou ncessiter plusieurs essais avec des allersretours. Une analyse plus approfondie montre en outre que les personnels chargs des

changements dcouvrent leur chantier de changement doutil partir du moment o la

machine est larrt.

En labsence de mthode standard ou de mode opratoire, il existe autant de variantes que

dexcutants. Pour lanalyse dun changement on peut utiliser une camra qui filme en continu

et en plan large lensemble du primtre pendant toute la dure du changement.

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Les principes du SMED:

Lensemble de la squence est ensuite visionne plusieurs fois avec les personnels

impliqus, un expert du domaine, si possible un agent des mthodes, et un praticien du SMED.

Le but est danalyser finement toutes les squences et tous les vnements survenant durant

le changement. On note tous les incidents retardant la bonne excution du changement.

Globalement, il faut distinguer ce qui est ncessaire au changement de ce qui ne lest pas.

Par ailleurs, les analyses successives des squences vont montrer quoutre des oprations

totalement inutiles, il existe des oprations qui peuvent tre ralises alors que la machine

tourne encore ou de nouveau, et des oprations qui doivent seffectuer avec la machine

obligatoirement larrt. Cette distinction est le fondement de la mthode SMED. Son but est

de minimiser les oprations avec machine larrt (MA) et de maximiser les oprations

pouvant tre faites pendant que la machine est en marche (MM). La mthode SMED vise

convertir au maximum les oprations MA en oprations MM.

13

10/11/2014

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Objectif : Rduire les temps de changement de srie de manire drastique. Afin daugmenter

la capacit et la disponibilit des quipements. La dure du changement de srie sentend de

la dernire pice conforme dune production jusqu la premire pice conforme de la

production suivante.

Les oprations ci-dessous sont incluses dans le temps de changement de srie :

procdure darrt machine;

changement doutillage;

changement denvironnement (priphriques);

changement de matire;

rglages et ajustements;

contrle des premires pices.

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Mode opratoire (les tapes de mise en application) :

Choisir un quipement sur lequel appliquer la mthode

Observer un changement de srie (relev papier ou film) : dresser la liste des oprations

ainsi que le temps pass leur ralisation.

Sparer les oprations internes (ralise uniquement lorsque lquipement est en arrt)

des oprations externes (peut tre ralise lorsque lquipement est en marche)

Transformer des oprations internes en oprations externes

Diminuer la dure des oprations internes : standardiser, supprimer les oprations

inutiles, crer des fiches de rglages efficaces, amliorer les positionnements,

Diminuer la dure des oprations externes (temps de prparation) : crer des check-lists

de prparation, identifier et ranger de manire fonctionnelle, rapprocher les zones de

stockage de lutilisation,

Fiabiliser le processus de changement de srie de manire reproduire un temps

semblable chaque changement de srie : tablir un mode opratoire, fiabiliser les

quipements, fiabiliser les planifications.

14

10/11/2014

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Exemple :

Outils damlioration

SMED (Single Minute Exchange of Die ou changement doutil en moins de dix

minutes):

Mthodes et outils associs au SMED :

Une des cls de la russite du SMED cest la maitrise de la variabilit. Pour la matriser, il faut

avant tout un environnement standardis et organis. Cette matrise est habituellement

apporte par le dploiement des 5S. La standardisation inclut la mise disposition des outils

ncessaires, ou mieux llimination du besoin doutils. Lutilisation dun code couleurs est utile

pour identifier plus visuellement et rapidement les points de serrage, de rglage, de

graissage, les zones dangereuses (chaudes, coupantes, organes en mouvement).

Pour matriser la variabilit des temps de changement, il faut donc :

rendre lenvironnement 5S;

standardiser la prparation;

crer ou fixer un mode opratoire en collaboration avec tous les

intervenants et leur demander de sy tenir.

15

10/11/2014

Les indicateurs de performance

Il est tout aussi inconcevable de piloter efficacement sa voiture sans tableau de bord

(ensemble dindicateurs : compteur de vitesse, compteur kilomtrique, niveau de carburant)

que de manager correctement un processus sans :

mesurer ses performances;

suivre lvolution de ses performances;

comparer ses performances lobjectif fix.

Pour dterminer les indicateurs quun processus doit suivre, il est ncessaire de se poser

diffrentes questions :

quelle est ou quelles sont la ou les finalits, le ou les buts de ce processus?

quel(s) paramtre(s) du processus permet(tent) dvaluer sa performance?

comment mesurer ces paramtres importants (quelle unit de mesure, qui mesure, o

mesurer, quand mesurer, frquence de mesure, mthode de mesure?)?

Les indicateurs de performance

Un indicateur na dintrt que lorsquil est exploit. Pour bien faire, il est donc ncessaire de

ne pas chercher suivre un trop grand nombre dindicateurs par processus. Il est prfrable de

privilgier la qualit la quantit. Un indicateur doit tre :

pertinent, cest--dire cohrent par rapport aux orientations dcides

par la direction de lorganisme;

facilement mesurable;

facilement exploitable, cest--dire permettre dorienter facilement laction engager

afin de traiter lcart rvl;

affich lendroit o est ralise la performance

tenu jour continuellement et renseign le plus possible en temps rel

exploit en relatif plutt quen absolu

16

10/11/2014

Les indicateurs de performance

La valeur ajoute ne rside pas dans lindicateur mais dans son analyse

et dans les actions qui en dcoulent.

Toute mesure de performance ncessite une rfrence au regard de

laquelle on pourra mesurer le progrs (lcart par rapport une situation

antrieure, rfrences externes, )

Exemple : dans une entreprise, le responsable des achats se targue davoir pu maintenir

ses prix dachat auprs de ses fournisseurs, alors que les prix augmentent

rgulirement, a-t-il fait de performance ? Comment se sont comport les prix de

vente sur le march ?

Les indicateurs de performance

Etapes de mise en application dun indicateur:

Caractrisation du processus

Identification des caractristiques qui traduisent le mieux le niveau de performance de

ce processus.

Cration dun document de relevs des informations et de suivi de lvolution de la

performance

Dfinir la priodicit des mesures et de leurs exploitations.

Designer un pilote, de prfrence une personne qui matrise le processus

et qui en assume sa responsabilit.

Former le personnel (pourquoi mesurer (objectifs, enjeux), rle des diffrents acteurs,

mthode de mesure).

Relever les information et renseigner lindicateur

Afficher les rsultats sur le poste de travail concern

Exploiter les informations releves et identifier les carts

Lancer des groupes de travail pour traiter les carts

17

10/11/2014

Les indicateurs de performance

TRS (Taux de rendement synthtique):

Cest un des indicateurs les plus suivis en entreprise. Il donne une vision synthtique de la

performance

Objectif : quantifier par des relevs ou des calculs les diffrents tats priodiques

dun quipement afin de :

Rduire les cots de revient.

Augmenter la capacit nette des quipements de production.

Dvelopper lactivit.

Dfinir les investissements.

Rationaliser les quipements.

Principe :

Dfinir le rfrentiel temps de cycle instantan gamme optimise. Cest le meilleur temps

possible qui permet de raliser des produits conformes dans un contexte de scurit et de

fiabilit.

Crer une feuille de relevs (temps et quantits). Feuille affecte un quipement, pour

une priode donne, renseigne sur le poste de travail.

Crer un programme dexploitation afin de calculer le TRS partir des relevs de

production.

Les indicateurs de performance

TRS (Taux de rendement synthtique):

Temps dengagement = Temps requis

Temps de production = temps de fonctionnement

Temps net de production = temps de production

temps dcart dallure (la machine ne fonctionne pas

la cadence nominale)

18

10/11/2014

Les indicateurs de performance

TRS (Taux de rendement synthtique):

Mode opratoire :

Relever les informations utiles au calcul du TRS (sur la feuille de relevs) :

les temps dengagement par rfrence produite;

les quantits produites conformes par rfrence;

les quantits rebutes par rfrence;

les temps darrts (propres et induits) par nature et par rfrence, de sous-charge et

dessais.

(Ces informations sont releves par loprateur, sur lquipement et au fur et mesure des vnements)

Saisir les relevs de production dans le programme de calcul du TRS pour :

calculer le TRS (TRS = Temps utile/Temps dengagement avec Temps utile = Quantit

conforme produite / cadence nominale)

valoriser les causes de non-RS (arrts, non-qualit, carts dallure) :

Temps darrt par nature en cumulant leurs dures;

Temps de non-qualit = Quantit de rebuts produits / cadence nominale;

Temps dcart dallure = Temps dengagement - Temps darrt - Temps non-qualit Temps utile;

Les indicateurs de performance

TRS (Taux de rendement synthtique):

Le TRS est constitu de 3 composantes :

- la disponibilit de la machine (DO taux de disponibilit) :

DO = temps de production (fonctionnement) / temps dengagement (requis)

- la performance de celle-ci en rgime normal (TP taux de performance):

TP = temps net de production / temps de production

Temps net de production = (nb pices bonnes + nb pices rebutes) / cadence nominale

- la qualit quelle est capable de fournir (TQ taux de qualit) :

TQ = temps utile / temps net de production

TRS = DO x TP x TQ

(TRS = temps utile / temps dengagement)

Le TRG (taux de rendement global) est le rapport entre le temps utile et le temps douverture :

TRG = Temps utile / temps douverture

19

10/11/2014

Les indicateurs de performance

TRS (Taux de rendement synthtique):

TRS = 77% x 86% x 90% = 60%

Exemple de calcul de TRS :

Temps en minute

Horaire de travail (temps douverture)

480

Temps darrt planifi (pour maintenance

prventive, essais nouveaux produits, )

30

Dure des pannes

12

Dure des changements de srie

90

Temps de fonctionnement (temps de production)

348

DO = 348/450 = 77%

Quantit ralise durant le temps de

fonctionnement 300 units sachant que la cadence

nominale est de 1 unit/minute

300 (temps net de production)

TP = 300/348 = 86%

Le % de rebut 10%

270 (temps utile de production)

TQ = 270/300 = 90%

Les indicateurs de performance

TRS (Taux de rendement synthtique):

Exemple de calcul de TRS :

TRS = 77% x 86% x 90% = 60%

Temps en minute

Horaire de travail (temps douverture)

480

Temps darrt planifi (pour maintenance

prventive, essais nouveaux produits, )

30

Dure des pannes

12

Dure des changements de srie

90

Temps de fonctionnement (temps de production)

348

DO = 348/450 = 77%

Quantit ralise durant le temps de

fonctionnement 300 units sachant que la cadence

nominale est de 1 unit/minute

300 (temps net de production)

TP = 300/348 = 86%

Le % de rebut 10%

270 (temps utile de production)

TQ = 270/300 = 90%

20

10/11/2014

5S

Seiri / Seiton / Seiso / Seiketsu / Shitsuke

Trois chiffres entre 1 et 49 ont t retirs de la zone de travail. Lesquels?

- Chronomtrez vous dans les 2 cas suivants.

5S

Cas 1

21

10/11/2014

5S

Cas 2

Zone Rouge : 20 29

Zone Jaune : 1 19

Zone bleue :

40 49

Zone Verte : 30 39

5S

Objectif :

Construire un environnement de travail fonctionnel, rgi par des rgles prcises de manire

travailler dans des conditions efficaces.

Management visuel

Enjeux :

Eliminer les gaspillages .

Amliorer la qualit.

Amliorer la scurit.

Promouvoir le travail en quipe.

Amliorer le professionnalisme.

Amliorer limage de lentreprise.

22

10/11/2014

5S

Sort

Set in order

Shine

Standardize

Sustain

Trier

Ranger

Nettoyer

Standardiser

Impliquer

Trier &

Situer les choses

Dbarrasser

Supprimer linutile

Nettoyer

Seiton

Seiri

Dfinir les rgles Suivre & progresser

Seiso

Seiketsu

Shitsuke

5S

Seiri = Sort = Trier et Dbarrasser

5

Trier et dbarrasser : Concept de slection

liminer tout ce qui est inutile :

objets;

crasse (traiter les causes);

dgradations (rparer ou remplacer).

4

4

3

3

2

2

1

1

Keep with you only the

things you really need !

23

10/11/2014

5S

Seiton = Set in order = Ranger

Everything must be at its own right place !

5

5

4

4

3

3

2

2

1

1

Seiton : ranger

Trouver une place pour chaque chose de

manire garantir :

lefficacit (o ranger et comment ranger);

la qualit (comment ranger);

la scurit (comment ranger).

5S

Seiso = Shine= Nettoyer

Keep it clean and avoid dirtiness !

5

5

4

4

Avant

Aprs

3

3

2

2

1

1

Seiso : tenir propre

Ne pas salir pour ne pas devoir nettoyer. Apporter de la

valeur ajoute lopration de maintien de la propret

(auto-maintenance).

24

10/11/2014

5S

Seiketsu = Standardise = Standardiser

Standardise all the previous tasks

and teach them to everybody !

5

5

4

4

3

3

2

2

1

1

Seiketsu : maintenir en ordre

Dfinir des rgles prcises afin de :

prenniser les actions ralises au cours des

trois premiers S;

reprer, signaler et corriger les anomalies de

fonctionnement.

5S

Seiketsu = Standardise = Standardiser

25

10/11/2014

5S

Shitsuke = Sustain = Rendre rigoureux ou Impliquer

All the previous steps

must become an habit !

5

5

4

4

3

3

2

2

1

1

Shitsuke : instaurer la rigueur

Dvelopper une discipline collective afin de

respecter les rgles :

promouvoir lesprit dquipe;

acqurir des habitudes;

mettre en uvre des dispositifs anti-erreurs.

5S

tapes de mise en application

Les 5S ne sappliquent pas de manire chronologique, les uns aprs les autres. Leur mise en

uvre se droule en gnral en trois grandes tapes :

grand mnage gnral, dbarras de tout ce qui est inutile;

identification et limination des causes de salissure;

applications aux quipements en mettant laccent sur les systmes de contrle visuel.

Chacune de ces tapes peut tre divise en sous-tapes :

dbuter lapplication par un secteur pilote afin :

dacqurir de lexprience sur cette mthode;

de montrer que des rsultats sont possibles;

de donner envie tout le personnel de bnficier des enjeux des 5S;

se runir pour dcider, rdiger un plan dactions et suivre son tat davancement : il est

important que ce soient les acteurs dun secteur donn qui dcident des actions mettre en

uvre dans leur secteur.

appliquer le plan dactions en sefforant dimpliquer tout le personnel.

auditer tout au long de la dmarche lapplication des dcisions prises lors

des diffrentes tapes.

26

10/11/2014

5S

5S

27

Você também pode gostar

- Diagnostic Strategique Picard PDFDocumento22 páginasDiagnostic Strategique Picard PDFSoufiane SegAinda não há avaliações

- Informations / Conditions D'abonnement: Description Quantite Prix Unitaire TTC TVA TVA Prix Unitaire HTDocumento1 páginaInformations / Conditions D'abonnement: Description Quantite Prix Unitaire TTC TVA TVA Prix Unitaire HTHugo FarcyAinda não há avaliações

- Affiliation MarketingDocumento2 páginasAffiliation MarketingSébastienAinda não há avaliações

- DECANTATIONDocumento13 páginasDECANTATIONFouratZarkouna100% (1)

- Cours Sur Les AutomatismesDocumento1.385 páginasCours Sur Les Automatismesjulien1987100% (6)

- Optimisation Du BFRDocumento44 páginasOptimisation Du BFRRamsès Edi50% (2)

- Les Formules de GestionDocumento5 páginasLes Formules de GestionNor Nor CH100% (1)

- La Conduite de L'irrigation en Maraîchage Bio: Ean-François BouchyDocumento20 páginasLa Conduite de L'irrigation en Maraîchage Bio: Ean-François BouchyFouratZarkounaAinda não há avaliações

- FR Modele de Facture Excel Sumup FacturesDocumento7 páginasFR Modele de Facture Excel Sumup Facturesdesire seameAinda não há avaliações

- Gestion de La Relation ClientDocumento8 páginasGestion de La Relation ClientKilian Bornaque67% (3)

- CeramiqueDocumento51 páginasCeramiqueFouratZarkouna100% (1)

- Epreuve de Maths Com Escom 3 Eval 4Documento2 páginasEpreuve de Maths Com Escom 3 Eval 4Sali YusufAinda não há avaliações

- Haccp 2014Documento22 páginasHaccp 2014FouratZarkouna100% (1)

- Facture Air Pods MaxDocumento1 páginaFacture Air Pods Maxcevoh63133Ainda não há avaliações

- Compatibilité Metaux Produit ChimiqueDocumento4 páginasCompatibilité Metaux Produit ChimiqueFouratZarkounaAinda não há avaliações

- (Pierre-Yves Sanséau, Sandrine Ansart, Pascal Lef PDFDocumento198 páginas(Pierre-Yves Sanséau, Sandrine Ansart, Pascal Lef PDFFouratZarkounaAinda não há avaliações

- Test Phosphatase Alcaline Et Peroxydase Lait - 58 - 1978 - 579-580 - 34 PDFDocumento11 páginasTest Phosphatase Alcaline Et Peroxydase Lait - 58 - 1978 - 579-580 - 34 PDFFouratZarkounaAinda não há avaliações

- CXS 207fkikkkDocumento6 páginasCXS 207fkikkkFouratZarkounaAinda não há avaliações

- Ddoc T 2013 0132 KaramDocumento152 páginasDdoc T 2013 0132 KaramFouratZarkounaAinda não há avaliações

- Cours Access Théorie 2007 Diapo 1 À 79Documento40 páginasCours Access Théorie 2007 Diapo 1 À 79FouratZarkounaAinda não há avaliações

- La MoutureDocumento7 páginasLa MoutureFouratZarkounaAinda não há avaliações

- Test Phosphatase Alcaline Et Peroxydase Lait - 58 - 1978 - 579-580 - 34Documento11 páginasTest Phosphatase Alcaline Et Peroxydase Lait - 58 - 1978 - 579-580 - 34FouratZarkounaAinda não há avaliações

- TP Toxico - OTADocumento6 páginasTP Toxico - OTAFouratZarkounaAinda não há avaliações

- TD L'impôt Sur Les SociétésDocumento1 páginaTD L'impôt Sur Les SociétésAdilAinda não há avaliações

- Facture AVOIRDocumento5 páginasFacture AVOIRelhahmed2Ainda não há avaliações

- Facture/bon de Livraison: 11 % de Réduction WWY16993Documento1 páginaFacture/bon de Livraison: 11 % de Réduction WWY16993Serrate BrunoAinda não há avaliações

- Cours Comptabilite AnalyticsDocumento7 páginasCours Comptabilite AnalyticsNahla Businessplan100% (1)

- ViaTelecom Témoignage ClientsDocumento16 páginasViaTelecom Témoignage ClientsDavid_Grunberg_2806Ainda não há avaliações

- Gestion Industrielle 2 06 PDFDocumento54 páginasGestion Industrielle 2 06 PDFmiraAinda não há avaliações

- La Logistique Du Transport Maritime Par Conteneurisation PDFDocumento97 páginasLa Logistique Du Transport Maritime Par Conteneurisation PDFM KalouchAinda não há avaliações

- FiscDocumento147 páginasFiscolfaAinda não há avaliações

- CHP 8 - La Démarche Stratégique - Le Blog de Cours-De-bts-muc - Over-BlogDocumento3 páginasCHP 8 - La Démarche Stratégique - Le Blog de Cours-De-bts-muc - Over-BlogAmine El BakkaliAinda não há avaliações

- Enonce ExerciceDocumento4 páginasEnonce Exerciceasmae100% (1)

- Cas CremDocumento4 páginasCas CremASSOGBADJO Septime OlympeAinda não há avaliações

- Decaux Alain - John D. Rockefeller, L'Homme Le Plus Riche Du MondeDocumento12 páginasDecaux Alain - John D. Rockefeller, L'Homme Le Plus Riche Du Mondejeroe12Ainda não há avaliações

- Methodes TransactionnellesDocumento21 páginasMethodes TransactionnellesAdam EssakhiAinda não há avaliações

- Modele Gratuit FactureDocumento2 páginasModele Gratuit FactureDehri BrahimAinda não há avaliações

- Budget de Trésorerie - Exercice de Révision - Le Blog GestionfiDocumento4 páginasBudget de Trésorerie - Exercice de Révision - Le Blog GestionfiJbaili SaidAinda não há avaliações

- Assurance-Vie ArticlesDocumento14 páginasAssurance-Vie ArticlesNouhaila Belegchour IIAinda não há avaliações

- BDC 52562Documento1 páginaBDC 52562jimose le claquosseAinda não há avaliações

- DARTYDocumento1 páginaDARTYSarah SkAinda não há avaliações

- Plan Action PDFDocumento9 páginasPlan Action PDFMimoun KandoussiAinda não há avaliações