Escolar Documentos

Profissional Documentos

Cultura Documentos

Diagrama Hierro

Enviado por

JonasAbelSHTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Diagrama Hierro

Enviado por

JonasAbelSHDireitos autorais:

Formatos disponíveis

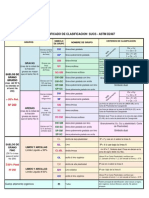

DIAGRAMA HIERRO - CARBONO

Fase Austentica (0% hasta 1,76% C)

La austenita es el constituyente ms denso de los aceros y est formado por una

solucin slida por insercin de carbono en hierro gamma. La cantidad de

carbono disuelto, vara de 0% a 1,76%, que es la mxima solubilidad de carbono

en esta fase a temperaturas de 1130 C. La austenita no es estable a

latemperatura ambiente pero existen algunos aceros al cromo-nquel

denominados austenticos cuya estructura es austenita a temperatura ambiente.

[18]

La austenita presenta las siguientes caractersticas:

Baja temperatura de fusin.

Buena tenacidad.

Excelente soldabilidad.

No es magntica.

Ferrita alfa (0% hasta 0,025%C)

Es el nombre dado a la solucin slida . Su estructura cristalina es BCC con

una distancia interatmica de 2.86 . Prcticamente no disuelve en carbono,

donde se tiene un acero con bajo porcentaje de carbono.

La mxima solubilidad es 0,025% C a 723 C, y disuelve slo 0,008% de C a

temperatura ambiente.

Ferrita delta (0% hasta 0,08%C)

Se inicia a los 1400C y presenta una reduccin en la distancia interatmica que

la hace retornar a una estructura cristalina BCC. Su mxima solubilidad de

carbono es 0.08% a 1492C. Las caractersticas de la ferrita son:

Muy blanda.

Estructura cristalina BCC

Es magntica.

Muy poca posibilidad de disolucin del carbono.

No posee una importancia industrial relevante. A partir de 1538C se inicia la

fusin del Fe puro.

La ferrita es como la ferrita , slo se diferencian en el tramo de temperaturas

en el cual existen.

Fase Cementita (0,025% hasta 6,67%C)

Se forma cementita (Fe3C) cuando se excede el lmite de solubilidad del carbono

en ferrita por debajo de 723C (la composicin est comprendida en la regin

de fases +Fe3C). La cementita, desde el punto de vista mecnico, es dura y

frgil, y su presencia aumenta considerablemente la resistencia de algunos

aceros.

La cementita se presenta de forma oscura al ser observada al microscopio.

Estrictamente hablando, la cementita es slo metaestable; esto es, permanece

como compuesto a temperatura ambiente indefinidamente. Pero si se calienta

entre 650 y 700C, cambia gradualmente o se transforma en hierro y carbono,

en forma de grafito, que permanece al enfriar hasta temperatura ambiente. Es

decir, el diagrama de fases no est verdaderamente en equilibrio porque la

cementita no es un compuesto estable. Sin embargo, teniendo en cuenta que la

velocidad de descomposicin de la cementita es extraordinariamente lenta, en la

prctica todo el carbono del acero aparece como Fe 3C en lugar de grafito y el

diagrama de fases hierro-carburo de hierro es, en la prctica, vlido.

La cementita posee las siguientes propiedades:

Alta dureza.

Muy frgil.

Alta resistencia al desgaste.

Fase Perlita

Es la mezcla eutectoide que contiene 0,89 % de C y se forma a 723C a un

enfriamiento muy lento. Es una mezcla muy fina, tipo placa o laminar de ferrita

y cementita. Se le da este nombre porque tiene la apariencia de una perla al

observarse microscpicamente a pocos aumentos.

Cuando esta estructura laminar es muy fina (las lminas son muy delgadas) la

perlita se ve al microscopio ptico como negra. Sin embargo ambas fases, ferrita

y cementita en condiciones normales de ataque son blancas. El color oscuro o

negro lo producen el gran nmero de lmites de grano existentes entre la matriz

ferrtica y las lminas de cementita. Se comprende que cuanto ms anchas sean

las lminas (se habla entonces de perlita abierta o basta) la tonalidad se ir

aclarando hasta poder distinguirse las distintas lminas, no por ello la perlita

pierde su carcter de microconstituyente.

Hay dos tipos de perlita:

Perlita fina: dura y resistente.

Perlita gruesa: menos dura y ms dctil.

La perlita gruesa es ms dctil que la perlita fina a consecuencia de la mayor

restriccin de la perlita fina a la deformacin plstica. Mecnicamente las

perlitas tienen las propiedades intermedias entre la blanda y dctil ferrita y la

dura y quebradiza cementita

TRATAMIENTOS TERMICOS DEL ACERO

El tratamiento trmico en el material es uno de los pasos fundamentales para

que pueda alcanzar las propiedades mecnicas para las cuales est creado. Este

tipo de procesos consisten en el calentamiento y enfriamiento de un metal en su

estado slido para cambiar sus propiedades fsicas. Con el tratamiento trmico

adecuado se pueden reducir los esfuerzos internos, el tamao del grano,

incrementar la tenacidad o producir una superficie dura con un interior dctil.

La clave de los tratamientos trmicos consiste en las reacciones que se producen

en el material, tanto en los aceros como en las aleaciones no frreas, y ocurren

durante el proceso de calentamiento y enfriamiento de las piezas, con unas

pautas o tiempos establecidos.

Para conocer a que temperatura debe elevarse el metal para que se reciba un

tratamiento trmico es recomendable contar con los diagramas de cambio de

fases como el del hierro-carbono. En este tipo de diagramas se especifican las

temperaturas en las que suceden los cambios de fase (cambios de estructura

cristalina), dependiendo de los materiales diluidos.

Los tratamientos trmicos han adquirido gran importancia en la industria en

general, ya que con las constantes innovaciones se van requiriendo metales con

mayores resistencias tanto al desgaste como a la tensin. Los principales

tratamientos trmicos son:

Temple: Su finalidad es aumentar la dureza y la resistencia del acero.

Para ello, se calienta el acero a una temperatura ligeramente ms elevada

que la crtica superior Ac (entre 900-950 C) y se enfra luego ms o menos

rpidamente (segn caractersticas de la pieza) en un medio como agua,

aceite, etctera.

Revenido: Slo se aplica a aceros previamente templados, para disminuir

ligeramente los efectos del temple, conservando parte de la dureza y

aumentar la tenacidad. El revenido consigue disminuir la dureza y

resistencia de los aceros templados, se eliminan las tensiones creadas en el

temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia

deseada. Se distingue bsicamente del temple en cuanto a temperatura

mxima y velocidad de enfriamiento.

Recocido: Consiste bsicamente en un calentamiento hasta la

temperatura de austenizacin (800-925 C) seguido de un enfriamiento

lento. Con este tratamiento se logra aumentar la elasticidad, mientras que

disminuye la dureza. Tambin facilita el mecanizado de las piezas al

homogeneizar la estructura, afinar el grano y ablandar el material,

eliminando la acritud que produce el trabajo en fro y las tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es

decir, ausencia de tensiones internas y con una distribucin uniforme del

carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Você também pode gostar

- El AceroDocumento122 páginasEl Aceroluisfm22Ainda não há avaliações

- Manual MonografiasDocumento108 páginasManual MonografiasRay ZCAinda não há avaliações

- Manual MonografiasDocumento108 páginasManual MonografiasRay ZCAinda não há avaliações

- Ejercicios DerivadasDocumento18 páginasEjercicios DerivadasDavid Mena GómezAinda não há avaliações

- Tecnologia Del Concreto PDFDocumento131 páginasTecnologia Del Concreto PDFAgustin DurónAinda não há avaliações

- Diseño de MezclasDocumento20 páginasDiseño de MezclasArturo PerezAinda não há avaliações

- Tabla SUCS ActualDocumento1 páginaTabla SUCS ActualMyzael Valdivia50% (2)

- Circulo de MohrDocumento10 páginasCirculo de MohrJulio FerrerAinda não há avaliações

- Tipos de CimentacionesDocumento14 páginasTipos de CimentacionesAlejandro UrbinaAinda não há avaliações

- Reporte Formula OrgDocumento36 páginasReporte Formula OrgJOHELAinda não há avaliações

- Tecnologia Del Concreto PDFDocumento131 páginasTecnologia Del Concreto PDFAgustin DurónAinda não há avaliações

- Tecnologia Del Concreto PDFDocumento131 páginasTecnologia Del Concreto PDFAgustin DurónAinda não há avaliações

- Apuntes de Geologia UnamDocumento0 páginaApuntes de Geologia UnamMisael Alejandro Quetz PereraAinda não há avaliações

- Propiedades Acusticas y OpticasDocumento34 páginasPropiedades Acusticas y OpticasJonasAbelSHAinda não há avaliações

- Organizacion CursoDocumento2 páginasOrganizacion CursoJonasAbelSHAinda não há avaliações

- Equilibrio QuímicoDocumento34 páginasEquilibrio QuímicoRobert100% (5)

- Materiales Bituminosos v1.0Documento24 páginasMateriales Bituminosos v1.0JonasAbelSHAinda não há avaliações

- 5 Materiales y PropiedadesDocumento14 páginas5 Materiales y Propiedadesjanneth camargoAinda não há avaliações

- Fis1 (Lab15) Pendulo FisicoDocumento5 páginasFis1 (Lab15) Pendulo FisicoAngel RodriguezAinda não há avaliações

- Curso de GeologiaDocumento160 páginasCurso de GeologiaJonasAbelSHAinda não há avaliações

- Instalación de La Toma de Fuerza I-SHIFT - PV776-89092322SPAMXDocumento14 páginasInstalación de La Toma de Fuerza I-SHIFT - PV776-89092322SPAMXRobert Orosco B.Ainda não há avaliações

- Taller Sicrometria 2019-1Documento2 páginasTaller Sicrometria 2019-1MILTON CÉSAR CARDONA URREGOAinda não há avaliações

- Metodo MontanteDocumento24 páginasMetodo MontanteMary Leny Justiniano MelgarAinda não há avaliações

- Molino de bolaDocumento8 páginasMolino de bolaRoy Edward RoyedmusicAinda não há avaliações

- Contabilidad Electronica TERMINADADocumento14 páginasContabilidad Electronica TERMINADAwilman sotoAinda não há avaliações

- Costos Unidad 7Documento5 páginasCostos Unidad 7Yeison SandovalAinda não há avaliações

- Area de Preparado y VerificadoDocumento3 páginasArea de Preparado y VerificadoEddy OsoyAinda não há avaliações

- Rubrica Autoevaluacin de Trabajo en EquipoDocumento3 páginasRubrica Autoevaluacin de Trabajo en Equipoapi-250403864Ainda não há avaliações

- Glosario de Terminos Veterinarios y Tecnologicos.Documento5 páginasGlosario de Terminos Veterinarios y Tecnologicos.Delia LinaresAinda não há avaliações

- Teoria de CimentacionesDocumento43 páginasTeoria de CimentacionesJorge Flores Ramirez100% (2)

- Trabajo Potencia y Maquinas SimplesDocumento55 páginasTrabajo Potencia y Maquinas Simplesrosa luzAinda não há avaliações

- Trabajo de ErgonomiaDocumento13 páginasTrabajo de ErgonomiaHugo QuillahuamanAinda não há avaliações

- ONTOLOGIASDocumento13 páginasONTOLOGIASAnonymous D2FhscxAinda não há avaliações

- UP Congreso 2013 Manifiesto y ProgramaDocumento17 páginasUP Congreso 2013 Manifiesto y ProgramaRuzzo H. DuqueAinda não há avaliações

- Hoja de Datos Transformador Zig ZagDocumento7 páginasHoja de Datos Transformador Zig ZagAnonymous cOYX3GRdRB100% (1)

- Proyecciones financierasDocumento13 páginasProyecciones financierasJaime Arley Rizo MoralesAinda não há avaliações

- Ejercicios contables de costos y estado de resultadosDocumento3 páginasEjercicios contables de costos y estado de resultadosAngela Maria Tovar MarquezAinda não há avaliações

- Proyecto TransporteDocumento7 páginasProyecto Transportejader4salazarAinda não há avaliações

- PRESENTACION MypDocumento15 páginasPRESENTACION MypKarla De La TorreAinda não há avaliações

- La Última Década y El Futuro Del Impacto de La IA en La SociedadDocumento6 páginasLa Última Década y El Futuro Del Impacto de La IA en La SociedadM&M TechAinda não há avaliações

- Repaso Programacion de ObrasDocumento17 páginasRepaso Programacion de ObrasBelen ScarlethAinda não há avaliações

- Optimización Del Mantenimiento Preventivo - IPEMAN 2004Documento13 páginasOptimización Del Mantenimiento Preventivo - IPEMAN 2004Oliverio García PalenciaAinda não há avaliações

- Manual Mi-17 Completo-1 PDFDocumento527 páginasManual Mi-17 Completo-1 PDFJmarc Jimenez100% (1)

- Morfología Organizaciona o Estructura FormalDocumento5 páginasMorfología Organizaciona o Estructura FormalDiego LemaAinda não há avaliações

- BMC Dealer Techbook MY15 ES LowresDocumento260 páginasBMC Dealer Techbook MY15 ES Lowresdavid medina0% (1)

- Metodologia de Supervision de ObraDocumento10 páginasMetodologia de Supervision de ObraCarlosAparicioSotomayor100% (2)

- Guia Proyectos ComunitariosDocumento19 páginasGuia Proyectos ComunitariosLaura Vieira100% (1)

- MOTOR JAULA DE ARDILLA TRIFÁSICODocumento8 páginasMOTOR JAULA DE ARDILLA TRIFÁSICOdesiderata200Ainda não há avaliações

- Apuntes Uni 4 Entorno MacroeconomicoDocumento18 páginasApuntes Uni 4 Entorno MacroeconomicoLea Alonzo GarziaAinda não há avaliações

- Normas COVENIN dibujo proyectosDocumento11 páginasNormas COVENIN dibujo proyectosOsyelina RamosAinda não há avaliações