Escolar Documentos

Profissional Documentos

Cultura Documentos

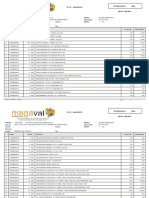

Almacenamiento de Productos

Enviado por

Miguel Angel Marcelo Muñoz EspinozaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Almacenamiento de Productos

Enviado por

Miguel Angel Marcelo Muñoz EspinozaDireitos autorais:

Formatos disponíveis

Valdivia, 27 de July de 2016.

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

SEDE VALDIVIA

El Almacenaje de Productos

Organizacin Interna de un Almacn

Recepcin y Expedicin de Mercancas

Alumnos

: Antonio Maldonado

Miguel ngel Muoz

Docente

: Carlos Bustos

Asignatura

: Gestin de Operaciones

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

CONTENIDO

1.

ALMACENAJE DE PRODUCTOS

1.1

NECESIDAD DE ALMACENAMIENTO

5

5

1.1.1

EMPRESAS INDUSTRIALES

1.1.2

EMPRESAS COMERCIALES

1.1.3

NECESIDADES COMPLEMENTARIAS

TIPOS DE EXISTENCIAS ALMACENABLES

1.2.1

SEGN LA ACTIVIDAD DE LA EMPRESA

1.2.2

SEGN SU VIDA TIL

1.2.3

SEGN SUS CARACTERSTICAS DE ALMACENAJE

1.2.4

SEGN SU IMPORTANCIA

1.2

1.3

CLASIFICACIN DE LOS ALMACENES

1.3.1

SEGN SU POSICIN EN LA RED LOGSTICA

1.3.2

SEGN LA MANIPULACIN DE LAS MERCANCAS

1.3.3

SEGN SU RGIMEN DE PROPIEDAD

1.3.4

SEGN SU CONSTRUCCIN

1.4

OPERACIONES DE ALMACENAJE

1.5

DISEO DE UN ALMACN

1.5.1

LA CAPACIDAD

10

1.5.2

LOCALIZACIN DEL ALMACN

10

2.

ORGANIZACIN INTERNA DE UN ALMACEN

11

2.1

ZONAS NECESARIAS EN UN ALMACN

11

2.1.1

ZONAS DE CARGA Y DESCARGA (MUELLES):

11

2.1.2

ZONA DE RECEPCIN

12

2.1.3

ZONA DE ALMACENAJE

12

2.1.4

ZONA DE PREPARACIN DE PEDIDOS

13

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

2.1.5

ZONAS DE EXPEDICIN

13

2.1.6

ZONA DE OFICINA Y SERVICIOS

13

2.1.7

OTRAS ZONAS ESPECIALIZADAS

13

LAYOUT O DISTRIBUCIN EN PLATA

14

2.2

2.2.1

DISEO EN U

14

2.2.2

DISEO EN LNEA RECTA

15

2.3

ESTANTERAS Y LA DISTRIBUCIN DE PASILLOS

15

2.4

LOS SISTEMAS DE ALMACENAJE

16

2.4.1

ALMACENAMIENTO EN BLOQUE

16

2.4.2

ESTANTERAS CONVENCIONALES FIJAS

17

2.4.3

SISTEMA DRIVE IN

17

2.4.4

SISTEMA DINMICO

18

2.4.5

ESTANTERAS MVILES

18

2.4.6

SISTEMAS ROBOTIZADOS

19

2.5

MEDIOS DE MANIPULACIN Y TRANSPORTE INTERNO DE MERCANCAS

19

2.5.1

TRANSPORTE POR RODILLOS

19

2.5.2

TRANSPORTADORES AREOS

20

2.5.3

TRANSPALETS

20

2.5.4

APILADORAS

21

2.5.5

CARRETILLAS

22

2.5.6

TRANSELEVADOR

23

2.5.7

CRITERIOS DE ELECCIN

24

2.6

3.

LOS RECURSOS HUMANOS EN EL ALMACN

RECEPCIN Y EXPEDICIN DE MERCANCAS

24

25

3.1

CONTROL DE ENTRADAS

25

3.2

CODIFICACIN DE MERCANCAS

25

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

3.3

SISTEMAS DE UBICACIN

26

3.3.1

ALMACENAMIENTO ORDENADO

26

3.3.2

ALMACENAMIENTO DESORDENADO O ALEATORIO

26

3.3.3

ALMACENAMIENTO A GRANEL

26

3.4

SISTEMAS DE LOCALIZACIN. ETIQUETAS DE PRODUCTO Y ESTANTE

27

3.5

EXPEDICIN DE MERCANCAS

27

3.5.1

3.6

CRITERIOS DE SALIDA

PICKING (PREPARACIN DE PEDIDOS)

27

28

3.6.1

PICKING IN SITU

28

3.6.2

ALBARN

29

3.7

OTROS MOVIMIENTOS DE MERCANCAS

BIBLIOGRAFA

VALDIVIA, 27 de July de 2016

29

30

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

1.

ALMACENAJE DE PRODUCTOS

El almacenaje de productos es una necesidad en todas las empresas, independientemente de

si son industriales, comerciales, o incluso de servicios, y junto con el transporte es uno de los

flujos de materiales que hay que controlar dentro de la funcin logstica.

En esta parte del informe se expone el por qu surge la necesidad de almacenar productos y

las operaciones que supone esta actividad, las que dependen en gran medida de los tipos de

materiales almacenados, el diseo del almacn y la localizacin de las instalaciones.

1.1

Necesidad de Almacenamiento

Todas las empresas, independientemente de su giro, cuentan con un cierto nivel de productos

almacenados. Estos productos suponen una inversin y un coste, ya que ocupan espacio, se

necesita personal y equipos para su manipulacin y conservacin, entre otros gastos. Aun as,

las empresas siempre tendrn que contar con un nmero mnimo de materiales y las razones

de ello dependen del tipo de negocio que lleve a cabo.

1.1.1

-

Empresas Industriales

Almacn de materias primas e insumos: Tiene como misin evitar la detencin del

proceso productivo como consecuencia de una falta de suministro.

Almacn de productos terminados: Su funcin principal es hacer frente a cambios

imprevistos de demanda, adems de resguardar temporalmente los productos hasta que

sean enviados al cliente.

Adems de estos dos, en las empresas industriales suelen existir almacenes para los

recambios necesarios para no interrumpir la produccin por averas o falta de mantenimiento de

la maquinaria.

1.1.2

-

Empresas Comerciales

Almacn de mercaderas: Su fin es hacer frente a los posibles retrasos de los

proveedores, as como para evitar rupturas de stocks debidas a aumentos imprevistos

en la demanda de sus productos.

1.1.3

Necesidades Complementarias

Las anteriores son las razones principales por las que el almacenaje es una funcin necesaria

en las empresas, pero tambin existen otras, como por ejemplo:

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Hacer pedidos grandes a un proveedor y aprovechar los ahorros de costes derivados de

ello. Este ahorro procede de los descuentos por volumen de compra que realizan los

proveedores, as como porque el transporte suele resultar ms econmico.

Aprovechar precios bajos. Por ejemplo, si se piensa que por algn motivo el precio de un

producto va a subir en un futuro prximo (desastre natural, sequa, guerra), muchas

empresas se aprovisionan de dicho producto por encima de su nivel habitual.

1.2

Tipos de Existencias Almacenables

Como hemos visto hasta ahora, las empresas almacenan distintos tipos de productos y

materiales, dependiendo del sector donde desarrollan su actividad. Ahora bien, los criterios para

clasificar estas existencias son variados.

1.2.1

Segn la actividad de la empresa

a) En empresas comerciales encontramos stocks de:

-

Mercaderas: Artculos que suponen la venta normal de la empresa.

Artculos complementarios: Son aquellos que aun no siendo esenciales, s son

necesarios para proporcionar una mejor atencin al cliente. Dentro de estos artculos

incluiramos las bolsas de plstico, el papel de regalo, etc.

Artculos obsoletos, defectuosos y deteriorados: Son aquellos que proceden de perodos

de venta anteriores, y aquellos que se han sufrido alguna ruptura o defecto de fbrica.

b) En empresas industriales, los productos en stock son:

-

Materias primas y otros aprovisionamientos: Son productos y materiales que sirven para

fabricar otros productos. Si hablamos de una fbrica de muebles, su materia prima

principal es la madera.

Productos semiterminados: Son productos a los que les falta alguna fase del proceso

productivo para ser vendidos al cliente.

Productos terminados: Son productos que ya son aptos para la venta.

Repuestos: Piezas necesarias para reparar averas. Su carencia puede provocar que

una fbrica tenga que detener sus mquinas. Por este motivo, tienen gran importancia.

Suministros industriales: Productos necesarios para mantener la maquinaria a punto,

tales como lubricantes.

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

1.2.2

Segn su vida til

La vida til de un artculo es el perodo de tiempo en que el producto es apto para ser

consumido. Segn este criterio, podemos clasificar las existencias en tres grandes grupos:

-

Artculos perecederos: Son aquellos que se deterioran con el paso del tiempo.

Normalmente son productos alimentarios, pero tambin entraran aqu otros tales como

los peridicos, en los que el factor tiempo es fundamental.

Artculos no perecederos: Casi todos los productos sufren un deterioro con el paso del

tiempo. Se consideran no perecederos aquellos productos en los que el tiempo de

almacenaje no es una variable primordial.

Artculos con fecha de caducidad: Son aquellos que no se pueden vender tras una fecha

determinada, normalmente debido a la normativa sanitaria.

1.2.3

Segn sus caractersticas de almacenaje

Existen productos que por sus cualidades, requieren caractersticas especiales de almacenaje.

Principalmente son de dos tipos:

-

Artculos que requieren temperaturas determinadas: Dentro de este grupo incluiremos

todos los artculos que requieren ser almacenados y transportados a determinados

grados centgrados.

Los ms importantes por su nmero son los que requieren fro para su conservacin, tales

como los congelados y refrigerados. En estos productos es muy importante que la temperatura

de los productos no suba de la temperatura mnima fijada, en ninguno de los eslabones de la

cadena logstica (transporte, almacenaje, carga y descarga, etc.).

-

Mercancas peligrosas: Son aquellas que pueden ocasionar riesgos para la salud y el

medio ambiente. Dentro de este grupo podemos incluir los productos inflamables,

corrosivos, txicos, etc. Requieren determinadas condiciones de almacenaje.

1.2.4

Segn su importancia

En un almacn suele haber un grupo de existencias de mayor importancia que el resto. Son

aquellas que no pueden faltar, porque cubren requerimientos esenciales del proceso de

produccin o suponen la mayor cifra de ventas de la compaa.

El criterio ABC distingue las existencias de un almacn segn su importancia, siendo los

artculos A los de mayor necesidad y los C los de menor categora.

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

1.3

Clasificacin de los Almacenes

Al igual que las existencias, hay muchas clases de almacenes y se pueden clasificar segn

distintos criterios:

1.3.1

-

Segn su posicin en la red logstica

Almacn de trnsito: Conocidos en ingls como Cross-dock, son almacenes que no

almacenan, slo mueven productos. Este tipo de centros, muy complicados de

gestionar, permite aumentar la eficiencia del transporte entre nodos y mantener altos

niveles de servicio al cliente reduciendo el stock total.

Almacn central: Localizado lo ms cerca posible del centro de fabricacin. Estn

preparados para manipular cargas de grandes dimensiones.

Almacn regional: Ubicado cerca del punto de consumo. Estn preparados para recoger

cargas de grandes dimensiones y servir mediante camiones de distribucin de menor

capacidad.

1.3.2

-

Segn la manipulacin de las mercancas

Almacn robotizado o automatizado: Las existencias se manipulan mediante mquinas

guiadas por ordenador. Son almacenes que requieren una inversin bastante elevada,

pero en los que el espacio se aprovecha al mximo. Las operaciones se realizan de

forma rpida y fiable.

Almacn convencional: En este tipo de almacenes las existencias se manipulan

mediante mquinas conducidas por el hombre.

1.3.3

Segn su rgimen de propiedad

Almacn propio: El que la empresa ha adquirido o construido con inversin propia.

Almacn en alquiler: En este caso, la empresa alquila las instalaciones a un tercero.

1.3.4

-

Segn su construccin

Almacn a cielo abierto: En este caso no hay construccin, pues el almacenaje se hace

al aire libre. Es un tipo de almacenaje que requiere poca inversin, pero evidentemente

slo se puede emplear para productos que no se deterioran con la lluvia, viento, sol, etc.

Almacn temporal: Son aquellos almacenes que se crean por circunstancias especiales,

tales como un traslado, falta momentnea de espacio, etc. Muchos de estos almacenes

se realizan mediante carpas.

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Almacn autoportante: Lo habitual al disear un almacn es adaptar todo el diseo

interior (distribucin de zonas, colocacin de estanteras, etc.) a la nave disponible. En

el caso del almacn autoportante, el diseo se realiza a la inversa, es decir, en primer

lugar se distribuyen espacios y colocan estanteras, para despus pasar a colocar las

paredes a la estructura resultante.

1.4

Operaciones de Almacenaje

Las operaciones que se realizan dentro de un almacn de mercancas son muy variadas y

dependen del tipo de productos y materiales que se tratan, as como de las caractersticas de la

empresa propietaria de las instalaciones.

-

Descarga de la mercanca: Los productos suelen ir embalados en cajas, y stas a su

vez se apilan sobre pisos de madera denominados palets.

Recepcin: Una vez la mercanca se encuentra en el almacn, se procede a su

verificacin, la que consiste en comprobar que la mercanca se corresponde con la

solicitada. En ocasiones, tambin es conveniente obtener alguna muestra del envo para

comprobar el estado de los productos antes de proceder a almacenarlo.

Traslado a la zona de almacenaje: Una vez se ha comprobado que la mercanca se

corresponde con la solicitada, se proceder a trasladarla a la zona de almacenaje.

Picking: Extraer de las unidades de carga (palet) cada una de las cajas o unidades que

componen un pedido.

Consolidacin y expedicin: Una vez se han completado los pedidos, se proceder a

etiquetar los productos (si es preciso), agruparlos por destinos, embalarlos, y generar la

documentacin necesaria. Al igual que con las entradas, tambin se verifican los

pedidos para asegurarnos de que se envan las cantidades solicitadas.

Carga: Cuando el envo ya est preparado se procede a su carga en el medio de

transporte.

1.5

Diseo de un Almacn

Una vez hemos decidido el tipo de almacn necesario para la empresa, y estudiado las

operaciones que se van a realizar dentro del mismo, deben tomarse dos decisiones

fundamentales, como son la capacidad que deben tener las instalaciones y la ubicacin que

vamos a dar al almacn.

VALDIVIA, 27 de July de 2016

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

1.5.1

La Capacidad

La capacidad requerida para un almacn se mide en unidades de almacenamiento, tales como

palets, cajas, etc. La decisin de capacidad es una decisin a largo plazo, puesto que un error

de la misma puede llevar a:

-

Exceso de capacidad: Supone que existe espacio desaprovechado en el almacn.

Insuficiencia de capacidad: En este caso, no hay espacio para el stock de la empresa.

Esto supone que se debern ampliar las instalaciones, buscar un nuevo local.

La capacidad necesaria (medida como dijimos en nmero de unidades de carga) va a depender

fundamentalmente de dos factores:

-

El nmero de referencias distintas que se almacenan. Cuantas ms referencias, ms

unidades vamos a almacenar.

El nmero de unidades de carga por referencia que se van a mantener en stock

normalmente.

1.5.2

Localizacin del almacn

Decidir el lugar ms conveniente para un almacn es una decisin compleja, y que debe

considerarse a largo plazo. En esta decisin deben tenerse en cuenta factores como:

-

Distancia entre el almacn y los clientes o puntos de venta: Intentaremos que esta

distancia sea lo menor posible, con el objetivo de reducir las distancias a recorrer en

cada pedido.

Distancia entre el almacn y los proveedores: No slo basta con estar cerca de nuestros

clientes, sino que tambin conviene que los proveedores estn lo ms cerca posible

para reducir los tiempos y costes de transporte.

Tipo de transporte que se emplear con ms frecuencia: Por ejemplo, una empresa

cuyo medio de transporte principal sea el avin, lgicamente ubicar sus almacenes

cerca de un aeropuerto.

Accesibilidad: Es preciso buscar lugares bien comunicados, a ser posible con autopistas

o autovas cercanas.

Disponibilidad de trabajadores: El hecho de tener poblaciones cercanas con mano de

obra abundante es fundamental. Tambin el coste de esta mano de obra es un factor

determinante.

VALDIVIA, 27 de July de 2016

10

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Coste del terreno: Si el coste del terreno es muy elevado, la inversin a realizar en el

almacn tambin ser muy elevada. Muchas veces elegir un lugar con un coste del

terreno bajo, implica deficiencias en los servicios, tales como el agua, la luz, servicios,

etc. Tambin los terrenos baratos responden a que estn situados en lugares lejanos de

las grandes ciudades. Hay que encontrar un equilibrio entre todos los criterios.

Otros condicionantes: Si el almacn va a ser construido por la propia empresa, tendr

que tener en cuenta la facilidad de obtener los permisos de obra, el acceso a la

electricidad, agua, telfono, etc.

2.

ORGANIZACIN INTERNA DE UN ALMACEN

Anteriormente se observ la importancia de determinar una buena ubicacin, as como prever la

capacidad necesaria que deben tener las instalaciones. Ahora, se tratar de explicar cmo se

debe organizar internamente el almacn. Para esto comenzaremos definiendo las zonas e

instalaciones necesarias, para luego determinar cmo se deben colocar para que los

movimientos a realizarse sean los mnimos posibles. Una vez elegidas y distribuidas la zonas,

es preciso establecer los medios mecnicos y humanos necesarios para realizar las

operaciones en el almacn. De la eleccin adecuada de estos medios (sobre todo los

mecnicos) va a depender el espacio ocupado por la mercanca, as como el eficiente

movimiento de las cargas.

2.1

Zonas Necesarias en un Almacn

Como vimos en el tema anterior, no todos los almacenes son iguales, ni en todos se deben

realizar las mismas operaciones. Por este motivo, no todos tendrn las mismas zonas, ni la

misma distribucin. Sin embargo, se puede afirmar que existen zonas comunes en los distintos

tipos de almacenes. Estas zonas son las siguientes:

2.1.1

Zonas de Carga y Descarga (muelles):

Son aquellas a las que tienen acceso directo los vehculos de transporte y reparto de

mercancas. Existen dos posibilidades a la hora de configurar las zonas de carga y descarga. La

primera de ellas es la que coloca dichas zonas integradas en el almacn, de tal forma que la

carga y descarga de la mercanca se realiza directamente, sin necesidad de realizar ningn tipo

de rodeo. Esto supone una mejor velocidad de manejo de las mercancas y, por tanto, son ms

recomendables, siempre y cuando se disponga de espacio suficiente.

VALDIVIA, 27 de July de 2016

11

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Cuando se utilizan muelles integrados en el almacn, conviene que stos se siten al nivel de

circulacin de los camiones. Para ellos no es imprescindible la elevacin del almacn, sino que

se puede realizar con un descenso progresivo que evite rampas pronunciadas, que son las que

dificultan la maniobra y retardan el movimiento.

La segunda de las posibilidades para colocar la zona de carga y descarga es colocarlas

independientemente, es decir, localizadas fuera del almacn, aunque dentro de su entorno.

Normalmente la zona consiste en una gran explanada a la cual tienen acceso directo los

camiones, que son colocados adecuadamente con el fin de ser cargados y descargados con

carretillas elevadoras.

Cuando la descarga se realiza sobre una cmara frigorfica, es preciso disponer de puertas

denominadas abrigos, cuyo objetivo es mantener la temperatura en las instalaciones.

2.1.2

Zona de Recepcin

Como vimos anteriormente, en la zona de recepcin, la mercanca ser sometida a un doble

proceso:

-

Control de la calidad: En esta etapa se comprobar que la mercanca recibida se

corresponde con las caractersticas y calidad pedida.

Clasificacin de la mercanca: Posteriormente se proceder a la determinacin de la

ubicacin de la misma dentro del almacn.

Esta zona debe estar ubicada junto a los muelles de descarga, y debe ser lo suficientemente

ampliar para que la mercanca permanezca almacenada hasta que sea comprobada, y le sea

asignada una ubicacin en la zona de almacenaje.

Actualmente, la prctica totalidad de los productos que se manejan en un almacn, estn

provistos de un cdigo de barras. Este cdigo puede ser ledo con un escner, de forma que

una vez identificado por el ordenador central del almacn, ste puede generar inmediatamente

la etiqueta de ubicacin de la mercanca. Esta etiqueta ser posteriormente leda por el

operador de la carretilla elevadora para proceder a su colocacin.

2.1.3

Zona de Almacenaje

La zona de almacenaje propiamente dicha es aquella que est nicamente destinada a este fin,

para ello ha de contar con las instalaciones adecuadas. En esta zona es donde estarn

ubicadas la mayor parte de las estanteras.

VALDIVIA, 27 de July de 2016

12

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

2.1.4

Zona de preparacin de pedidos

La zona de preparacin de pedidos son necesarias en aquellos almacenes donde la mercanca

de salida tenga una composicin diferente (por ejemplo, cuando entran palets completos de una

misma referencia y salen palets o cajas donde se mezclan distintas referencias). Tampoco

sern necesarias si el picking se realiza en la zona de almacenaje (en las propias estanteras).

Cuando el picking se realiza fuera de la zona de almacenaje, se deber establecer una zona a

la que los operarios conducirn las unidades de carga extradas de las distintas zonas de

almacenaje. En esta zona se almacenan unidades (o cajas) sueltas de las distintas referencias.

Para ello, se suelen emplear estanteras especialmente dise- adas para picking.

2.1.5

Zonas de expedicin

Son aqullas destinadas al embalaje y a la agrupacin de los pedidos que se van a enviar a los

clientes. Esta zona tambin sirve como almacn temporal de mercanca que se encuentra en

espera de ser cargada en los medios de transporte.

Para una correcta velocidad de movimientos dentro del almacn, debern de disearse a ser

posible en el frente opuesto a las zonas de recepcin. Si por razones de espacio deben

colocarse juntas, ambas zonas debern estar claramente delimitadas. En este ltimo caso,

bastar con una sola zona de carga y descarga, aunque esto llevar consigo una mayor

dificultad de control del flujo de mercancas y el movimiento de camiones.

2.1.6

Zona de oficina y servicios

Son las destinadas a alojar el material preciso para la gestin administrativa del almacn,

adems de los servicios auxiliares que precisa tanto el personal administrativo como el operario.

2.1.7

Otras zonas especializadas

Algunas otras zonas que se encuentran en determinados tipos de almacenes son las

siguientes:

-

Cmaras frigorficas: El tamao y cantidad de las cmaras frigorficas deber decidirse

bajo los mismos criterios y consideraciones utilizados para cualquier otra mercanca,

pero aqu, adems, debern considerarse las diferentes temperaturas y humedades que

requieren los diversos productos para ser almacenados.

Devoluciones: Si el volumen de devoluciones es importante, ser conveniente crear

unos espacios destinados a ubicar temporalmente los envos que por razones diversas,

conocidas o no, han sido rechazados por sus destinatarios.

VALDIVIA, 27 de July de 2016

13

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

En esta zona se suelen realizar las operaciones de desembalaje, seleccin y clasificacin de los

artculos devueltos para su reconocimiento, y posible aceptacin de las causas, hasta la

resolucin de medidas a tomar.

-

Palets vacos: El empleo cada vez ms generalizado de palets, tanto en rgimen de

intercambio que obliga a entregar tantos palets vacos como hayan sido recibidos con

producto, o la utilizacin de un servicio de alquiler o compraventa de palets a terceros,

requiere que se dispongan de espacios adecuados para el almacenamiento temporal de

palets de forma que se puedan identificar los propietarios, tipos y dimensiones que

suelen utilizarse.

2.2

Layout o Distribucin en Plata

Una vez definidas las zonas que debe tener el almacn, hay que proceder a distribuirlas en el

espacio disponible. Esta distribucin tiene que perseguir dos objetivos bsicos:

-

Eficiente aprovechamiento del espacio: El espacio de un almacn suele ser limitado y

por ello, hay que buscar una distribucin que reparta lo mejor posible este espacio.

Mximo ndice de rotacin posible: El diseo del almacn debe procurar que los

productos entren y salgan con la mayor facilidad posible, evitando largos recorridos y

movimientos intiles.

La distribucin en el plano de las zonas internas del almacn, es lo que se conoce como layout.

Antes de realizar este layout, es preciso definir la altura y el nmero de plantas que va a tener el

almacn. Esta decisin se tomar cuando la empresa vaya a construir su almacn. Si el local ya

est edificado, habr que adaptarse a las condiciones de la nave.

Construir un almacn con los techos a gran altura o con dos plantas, permite reducir la

superficie de almacenaje, y con ello, el coste del terreno. La contrapartida son los medios de

manipulacin necesarios para trabajar a grandes alturas, debern ser ms complejos y

costosos. En el caso de los almacenes de dos pisos, el acceso entre plantas ralentiza la

operativa del almacn. Una solucin puede ser emplear el piso de arriba para el almacenaje de

productos de poco movimiento. Las distribuciones en planta ms empleadas son las siguientes:

2.2.1

Diseo en U

Se emplea un solo muelle que sirve tanto para las entradas como para las salidas. Su ventaja

principal es que las zonas de expedicin y recepcin estn muy prximas, por lo que pueden

emplearse el personal y los medios de manipulacin para ambas actividades indistintamente.

VALDIVIA, 27 de July de 2016

14

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

2.2.2

Diseo en Lnea Recta

En este caso se colocan los muelles opuestos, especializndose unos en la entrada de

mercanca y otros en las salidas de las mismas. Tiene muchas ventajas sobre el anterior. La

ms importante es que facilita el trnsito de la mercanca, al ser ste mucho ms recto.

Tambin, al tener los muelles diferenciados permite adaptarlos a distintos medios de transporte

(por ejemplo, si las entradas se realizan en vehculos pesados y las salidas en vehculos

ligeros).

Otra ventaja es que si el almacn se encuentra situado entre dos vas distintas permite que las

entradas y las salidas se realicen por distintas carreteras, reduciendo significativamente el

trfico en el exterior del almacn.

Sus principales desventajas son que al especializar el personal y las mquinas en entradas y

salidas, se pierde algo de flexibilidad, adems de ser un diseo que facilita bastante la creacin

de corrientes de aire.

2.3

Estanteras y la Distribucin de Pasillos

Casi todos los sistemas de almacenaje se basan en estanteras. Las estanteras pueden ser de

muy diversos tipos segn estn destinadas a soportar grandes pesos, a alojar bultos livianos

pero voluminosos, exijan o no carretillas elevadoras, estn palatizadas o no.

-

La estructura de las estanteras ser normalmente metlica y los pasillos de acceso a

los puntos de almacenaje reunirn las caractersticas siguientes:

Sern rectilneos y no estarn interrumpidos por columnas y materiales.

Permitirn las comunicaciones directas entre las distintas zonas del almacn.

Subdividirn el rea de almacenamiento en diversos sectores, aprovechando para

separar unas mercancas de otras, segn convenga.

Las anchuras estarn en funcin de los medios de transporte empleados.

Se evitar colocar pasillos junto a la pared. El ancho necesario para un pasillo de un

lado til es el mismo que para dos. Si slo se utiliza uno, se perder espacio

innecesariamente.

Las estanteras que se coloquen en un rea debern estar siempre orientadas en un

solo sentido (longitudinal o transversal). El cambio de sentido representa prdidas de

capacidad y mayores costes de desplazamiento.

VALDIVIA, 27 de July de 2016

15

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

A fin de evitar colisiones entre los medios de transporte se reducirn al mximo las

intersecciones entre los pasillos.

Respecto a las distribuciones de los pasillos, pueden tomarse dos alternativas:

-

Emplear dos pasillos para cada estantera: Uno de estos pasillos se suele emplear para

realizar el picking, y el otro para la elevacin de cargas (reposicin de la zona de picking

mediante carretillas elevadoras).

Emplear un pasillo para cada estantera: Las estanteras se colocan de dos en dos,

empleando un nico pasillo para la elevacin de palets y para la realizacin del picking.

En este caso dos de las estanteras se suelen colocar junto a la pared o lmite de la zona de

almacenaje para aprovechar mejor el espacio (as no dejamos pasillos junto a la pared). El

nmero de pasillos requerido es siempre la mitad del nmero de estanteras (ver dibujo inferior).

Esta opcin aprovecha mejor el espacio que la anterior, pero en almacenes con mucho

movimiento de materiales puede ralentizar las operaciones del almacn.

2.4

Los Sistemas de Almacenaje

Hasta ahora, slo hemos contemplado la posibilidad de almacenar los productos en estanteras

convencionales. El problema de este sistema es que necesita muchos pasillos para almacenar,

con lo que se desaprovecha bastante espacio en el almacn. Por este motivo, durante aos se

han ido inventando distintos sistemas de almacenaje alternativos, que son los que se estudiarn

en este apartado.

2.4.1

Almacenamiento en bloque

Consiste en apilar las mercancas unas encima de otras, formando bloques compactos. Es un

sistema que se emplea tanto para palets como para mercanca sin paletizar.

Ventajas:

-

No necesita infraestructura y se puede manipular de forma manual o mquinas

sencillas.

Desventajas:

-

La mercanca se puede deteriorar fcilmente si el embalaje no es consistente.

Slo se puede extraer la ltima carga que se almacen. La mercanca no se renueva.

VALDIVIA, 27 de July de 2016

16

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

No se puede apilar a mucha altura, pues las mercancas tienen una resistencia

determinada, con lo cual se desperdicia mucho espacio en el almacn.

2.4.2

Estanteras Convencionales Fijas

Es el sistema ms universal para productos paletizados o no. Se basa en estanteras que

permiten el acceso directo a los productos almacenados en ellas a travs de distintos pasillos,

cuyo ancho estar determinado por el medio de manipulacin empleado.

Ventajas:

-

Se puede emplear en almacenes con mercanca heterognea (muchas referencias y

pocas unidades por referencia).

Fcil localizacin de productos.

Permite almacenar mucha variedad de tipos de unidad de carga.

Se puede ampliar fcilmente.

Permite acceder a todas las referencias almacenadas, a diferencia de sus alternativas.

Desventajas:

-

2.4.3

No aprovecha suficientemente el espacio, pues requiere muchos pasillos.

Sistema Drive In

Se trata de un sistema de almacenaje sin pasillos, en el cual se eliminan los travesaos de las

estanteras, pudiendo introducir las carretillas en el interior de las mismas. Al no existir

travesaos, los palets se apoyan sobre carriles dispuestos a lo largo de las estanteras.

Ventajas:

-

Slo se requiere un pasillo para acceder a las mercancas, con lo que el ahorro de

espacio es considerable.

Es un sistema que requiere menos inversin que sus alternativas.

Permite almacenar a buenas alturas.

Desventajas:

-

Su funcionamiento es lento y poco selectivo. Slo se puede acceder a determinados

palets, que son los que quedan al frente de la estantera.

VALDIVIA, 27 de July de 2016

17

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Como slo se puede acceder al ltimo palet cargado, la mercanca no se renueva. En

caso de querer emplear otra alternativa tendremos que emplear un sistema drive

through, en el cual se emplea un pasillo de entrada y otro de salida. Este sistema

requiere tener que distribuir los palets en el interior de las estanteras.

Requiere el empleo de palets con unas mismas dimensiones, y con una buena

resistencia, puesto que estos palets se apoyan slo por los extremos.

Requiere que la mercanca sea muy homognea (muchos palets por referencia).

En definitiva, es una alternativa al sistema de almacenaje en bloque que permite almacenar a

ms altura.

2.4.4

Sistema Dinmico

El problema de la distribucin de los palets dentro de las estanteras del sistema anterior se

vence si instalamos un sistema basado en estanteras dinmicas. En este sistema, las

estanteras estn compuestas por tneles o alvolos ligeramente inclinados y provistos de

rodillos, de tal manera que la introduccin de palets se realiza por uno de los extremos de las

estanteras, colocndose por su propio peso y la ayuda de los rodillos en la cola de la lnea. La

extraccin se realizar por el otro extremo de la estantera.

Ventajas:

-

Es un sistema rpido.

Aprovecha ms el espacio al necesitar slo dos pasillos.

Sigue un criterio FIFO, con lo que permite que la mercanca se renueve.

Desventajas:

-

La instalacin requiere una inversin elevada.

Tambin requiere que la mercanca sea homognea, pues los palets dentro de cada

tnel deben ser idnticos. Los huecos de picking tambin quedan disminuidos.

2.4.5

Estanteras Mviles

Es un sistema compuesto por estanteras convencionales colocadas unas junto a las otras

dejando un solo pasillo para acceder a ellas. Estas estanteras estn montadas sobre rales que

permiten su desplazamiento lateral de forma manual o motorizada, dejando un pasillo libre para

acceder a todas ellas.

VALDIVIA, 27 de July de 2016

18

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Ventajas:

-

Buena utilizacin del volumen del almacn al eliminarse pasillos.

Cuando se tiene que almacenar mercanca heterognea es la nica alternativa posible a

las estanteras fijas para ahorrar espacio, pues es la nica que permite acceder

directamente a todas las mercancas.

Desventajas:

-

Requiere una inversin elevada.

Su funcionamiento es lento, pues para acceder a la mercanca normalmente habr que

desplazar las estanteras. Estos sistemas se suelen emplear para mercanca con poca

rotacin, sobre todo para archivar documentos.

2.4.6

Sistemas Robotizados

Son sistemas pensados para aprovechar al mximo la capacidad del almacn, as como

optimizar su operativa. En estos almacenes se automatizan los movimientos mediante

transelevadores, caminos de rodillos, etc., que operan bajo las rdenes de un ordenador.

Ventajas:

-

La gestin automtica reduce los errores y accidentes en el almacn.

Se reduce el tiempo de manipulacin.

El empleo de transelevadores permite almacenar a grandes alturas, con anchos de

pasillo mnimos, con lo cual se reduce el espacio necesario de forma muy considerable.

Reduce el coste el personal, aunque a costa de aumentar otros de la maquinaria.

Inconvenientes:

-

Los palets deben estar perfectamente estandarizados.

Requieren mucha inversin, as como un coste de mantenimiento de la maquinaria muy

elevado. Su utilizacin est justificada cuando se vaya a utilizar a largo plazo.

2.5

Medios de Manipulacin y Transporte Interno de Mercancas

Los medios que pueden emplearse en un almacn para manipular y transportar cargas son

mltiples y variados. Los ms comunes son los siguientes:

VALDIVIA, 27 de July de 2016

19

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

2.5.1

Transporte por Rodillos

Se pueden definir como caminos preestablecidos que contienen en su parte superior una serie

de rodillos de acero o plstico. Las cargas se pueden deslizar sobre estos caminos mediante la

gravedad (colocados con cierto grado de inclinacin) o mediante motores elctricos que

accionen los rodillos.

Los transportadores de rodillos son medios muy utilizados y utilizables en casi todo tipo de

almacenes, sobre todo para transportar cargas pesadas que deben ser trasladadas

rpidamente por el almacn.

Su mayor problema radica en que todos los sistemas de transporte a base de rodillos y/o cintas

transportadoras significa una barrera para los dems mviles del almacn. Es por ello que

antes de optar por este sistema hay que analizar el tipo de carga que vamos a tratar. Si las

mercancas se deforman fcilmente, ser mejor no utilizar rodillos.

Para salvar este obstculo existe otro sistema basado en cintas transportadoras en el que se

pueden apoyar mejor los paquetes de base blanda o irregular. Son los denominados

transportadores de banda. Estas bandas pueden ser de superficies lisas o rugosas y alcanzan

inclinaciones mayores.

2.5.2

Transportadores areos

Su principal caracterstica es que mantienen el suelo despejado de mercancas, facilitando el

paso de otros equipos mviles. Uno de estos equipos es el que se conoce como puente-gra.

Dicho sistema consiste en una viga que se apoya en dos carriles, y que dispone de un motor

elctrico que se mueve a lo ancho de la viga y de un gancho que permite movimientos

verticales. Se utiliza fundamentalmente para cargas muy pesadas que no se pueden mover por

otros sistemas.

2.5.3

Transpalets

Tambin denominados transpaletas. Son un medio muy polivalente con el que se pueden

realizar multitud de tareas, tales como cargar y descargar vehculos, trasladar unidades de

carga a cortas distancias, o ayudar en las operaciones picking.

Existen muchos tipos. El transpalet manual consta esencialmente de una horquilla de dos

brazos paralelos y horizontales unidos a un cabezal provisto de ruedas. La horquilla puede

elevarse unos centmetros mediante el accionamiento manual, con el timn de una bomba

VALDIVIA, 27 de July de 2016

20

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

hidrulica, soportando as la carga del palet hasta que sta pierde el contacto con el suelo,

permitiendo con ello trasladar la mercanca.

Cuando las distancias a recorrer, las cargas o la frecuencia sobrepasan los lmites aconsejados

para el transpalet manual, se emplean las motorizadas.

El transpalet motorizado es muy similar al manual, pero en todo caso el movimiento de

traslacin es autopropulsado mediante un motor elctrico. El accionamiento del sistema de

elevacin puede ser o no manual. Sobre la posicin del conductor, existen transpalets de

conductor a bordo, y de conductor acompaante.

Estas mquinas necesitan de la alimentacin de unas bateras que proporcionan una

autonoma de 8 a 10 h. La velocidad es reducida, no sobrepasando los 6,8 km/h. La carga que

admiten oscila entre los 1.000 y 4.000 kg. Su tara suele ser de 250 a 300 kg.

En estas mquinas es muy importante el diseo del sistema de direccin, no slo para

garantizar su facilidad de manejo, sino para evitar accidentes, pues a pesar de su aparente

sencillez, estas mquinas presentan un alto grado de accidentabilidad.

Para todos los transpalets, sean o no elctricos se requiere que el suelo del almacn sea liso.

El ancho de pasillo requerido vara mucho dependiendo el modelo, pero oscila entre 1,5 y 2

metros.

2.5.4

Apiladoras

Las mquinas que permiten adems del transporte horizontal, su elevacin, se denominan

apiladoras. Dichas apiladoras se emplean fundamentalmente para elevar palets a poca altura,

sobre todo en sistemas de almacenamiento que apilan las cargas unas encima de otras

(almacenamiento en bloque).

En esencia, una apiladora puede considerarse un transpalet provisto de un mstil elevador

sobre el que se desliza una horquilla. Al igual que en caso del transpalet, segn el mecanismo

de traccin pueden dividirse en dos grandes grupos:

-

Manuales: Emplean un timn para desplazarse, y una sistema de elevacin basado en

bombas hidrulicas u otros mecanismos.

Estas apiladoras son aparatos ms sencillos de manutencin y elevacin, con capacidad de

carga no superior a 1.000 kg y altura de elevacin de 2 a 3,5 m. Este tipo de mquinas no

suelen emplearse debido al esfuerzo que requieren. Su uso se suele limitar a lugares donde no

existe posibilidad de emplear otros medios mecnicos (por ejemplo, en atmsferas explosivas).

VALDIVIA, 27 de July de 2016

21

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Mecnicas: Estn provistas de motores elctricos accionados por bateras, que tambin

surten al motor de elevacin.

Su capacidad de elevacin es algo ms elevada que las anteriores. Para ambos tipos, el ancho

de pasillo necesario es el suficiente para poder girar el apilador y depende mucho del modelo.

2.5.5

Carretillas

Son los medios ms empleados en los almacenes para elevar palets, y su utilizacin tambin se

extiende a otras tareas, tales como movimientos internos dentro del almacn, carga y descarga,

o incluso picking (en el caso de las carretillas recogepedidos).

Aunque las formas constructivas son muy variadas, el chasis en todas ellas est dise- ado

para alojar el motor, la batera y el puesto del conductor. Entre las ms comunes podemos

destacar las siguientes:

-

Carretilla contrapesada: Es la ms universal, aunque en la actualidad, la progresiva

especializacin de los medios de manipulacin la hacen perder terreno respecto a las

dems.

Estas carretillas pueden ser accionadas por motores elctricos o trmicos (gasolina, gas). En

este ltimo caso, la emisin de gases las hace inutilizables para maniobrar en espacios

cerrados.

Sus ruedas de gran dimetro las permiten desplazarse por suelos relativamente irregulares. Se

suelen colocar ruedas neumticas cuando se va a trabajar en suelos irregulares.

La fuerza ejercida por la carga en su zona delantera est contrapesada por la propia carretilla,

ms un lastre dispuesto detrs del eje trasero. Este lastre obliga a emplear pasillos muy anchos

para poder maniobrar con ellas (3-4 metros).

La mxima altura de elevacin suele situarse sobre los 6-9 metros. La capacidad de carga es

muy amplia y se sita entre los 1.000 y 4.000 kg.

Debido a sus dimensiones y poca capacidad de elevacin, su labor suele quedar limitada a la

carga y descarga, as como a los traslados internos en el almacn. Se suele emplear en los

almacenajes a poca altura, as como para manipular cargas muy pesadas.

-

Carretilla retrctil: Son vehculos de cuyo chasis, se prolongan horizontalmente los dos

brazos portantes, en cuyos extremos se hallan las ruedas delanteras.

VALDIVIA, 27 de July de 2016

22

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Al contrario que en las carretillas contrapesadas, estas ruedas son normalmente de nailon, lo

que hace que su uso no sea recomendable en superficies que no estn debidamente

pavimentadas. Por este motivo, su uso queda limitado al interior del almacn.

La capacidad de carga oscila entre los 1.000 y los 3.000 kg, y las alturas alcanzables oscilan

entre los 3 y los 12 metros (si el mstil es triple).

Las carretillas contrapesadas y los apiladores requieren mover lateralmente todo el vehculo

para ubicar la mercanca en las estanteras. Por ello, el ancho de pasillo requerido es muy

amplio. La mayor parte de modelos de las carretillas retrctiles suelen ir fijas sobre carriles

dispuestos a lo largo de los pasillos. En este caso la horquilla es la que se desplaza a derecha e

izquierda para ubicar la mercanca. Dependiendo de los movimientos que permita esta horquilla

podemos distinguir:

-

Carretillas bilaterales: Permiten mover la horquilla al frente y a uno de los lados.

Carretillas trilaterales: Permiten mover la horquilla al frente, izquierda y derecha. Son las

ms completas.

El ancho de pasillo requerido oscila entre los 2,5 metros (las que llevan la horquilla fija) y los 1,5

metros (las bilaterales y trilaterales).

-

Carretillas recogepedidos: Compuesta de una cabina donde se sita el conductor que se

eleva sobre el chasis de la carretilla.

Delante de la cabina se sitan las horquillas fijas que permite al conductor elevar el palet a la

altura deseada para acceder a la mercanca. Estas carretillas estn diseadas especficamente

para las labores de picking cuando se hacen en todos los niveles de las estanteras. Como en el

caso anterior, estas carretillas suelen ir fijas sobre rales, permitiendo anchos de pasillo de unos

1,5 metros.

2.5.6

Transelevador

Estn constituidos esencialmente por una viga vertical guiada por un carril superior y otro

inferior situado a lo largo del pasillo. Por toda la longitud de esta viga, la mquina est cautiva

se desplaza la cabina conjuntamente con las horquillas.

Sobre su manejo, suelen ser mquinas guiadas por ordenador. Estos equipos suelen trabajar

cada uno en un pasillo, aunque existen mecanismos que permiten transferir los transelevadores

de un pasillo a otro. Dado que son mquinas que pueden moverse exclusivamente por la zona

VALDIVIA, 27 de July de 2016

23

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

de almacenaje, necesitan medios complementarios para mover las cargas fuera de esta zona.

Normalmente estos medios son caminos de rodillos.

Se trata de un sistema rpido y preciso, que permite almacenar a alturas considerables (hasta

25 metros), con anchos de pasillo mnimos (1 metro). Por supuesto, su coste tambin es mucho

ms elevado que los dems.

2.5.7

Criterios de Eleccin

En los apartados anteriores hemos visto cmo existen mltiples medios disponibles para la

manipulacin de cargas dentro de un almacn. Para la eleccin hay que tener en cuenta la

operativa del propio almacn, la rotacin de los productos, el coste de cada solucin, etc.

Un aspecto fundamental es el aprovechamiento del espacio que permite cada medio. Cada una

de las mquinas estudiadas permite elevar la carga a una altura determinada, y requiere un

ancho de pasillo determinado. Ello implica que la superficie de almacenaje necesaria para una

misma mercanca dependa en gran medida del medio de manipulacin empleado.

2.6

Los Recursos Humanos en el Almacn

El tamao y distribucin de la plantilla depender mucho del tamao del almacn, as como de

las operaciones que se realicen en el mismo. Aun as, hay una serie de puestos de trabajo que

suelen existir en todos los tipos de almacn. Estos puestos son:

-

Jefe de almacn: Es el mximo responsable en el centro de trabajo. Se encarga de

asignar tareas, definir la plantilla necesaria, y el resto de funciones que le asigne la

direccin general o de logstica. Tambin suele encargarse de la gestin de stocks.

Verificadores: Se encargan de verificar las entradas de mercancas. Su misin es

puntear el albarn, para comprobar que lo que se recibe se corresponde con lo que se

refleja en este documento. Al igual que se verifican las entradas hay que hacer lo propio

con las salidas, es decir, cuando se enva un pedido al cliente hay que comprobar que la

mercanca que se enva se corresponde con la solicitada, y con la reflejada en el

albarn.

Preparadores de pedidos: Son los encargados de seleccionar, agrupar y transportar las

distintas unidades de las que se compone un pedido. Cuando se realiza picking en los

niveles inferiores, o bien en una zona independiente, el trabajo principal consiste en

recoger con un transpalet las cajas o unidades que han sido solicitadas, y que han sido

reflejadas en la lista de picking. Tambin se realizan otras tareas, tales como cargar y

VALDIVIA, 27 de July de 2016

24

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

descargar los medios de transporte, trasladar cargas entre distintas zonas o embalar los

pedidos. Este puesto de trabajo es uno de los ms duros que existen en el almacn.

-

Carretilleros: Son los encargados de colocar los pedidos, una vez verificados, en la zona

de almacenaje. Tambin trasladan palets entre las distintas zonas y reponen los palets

agotados en las zonas o huecos de picking. Otras tareas que se les suelen encomendar

son la carga y la descarga.

Personal administrativo: Se encarga de dar de alta la mercanca recibida en los registros

de la empresa (normalmente un ordenador), archivar la documentacin recibida y

emitida, hacer los albaranes de los pedidos enviados, solucionar incidencias, etc.

Estos puestos de trabajo son los que suelen existir en un almacn tipo, pero en cada empresa

es necesario establecer los puestos de trabajo y plantilla necesaria.

Para definir los recursos humanos ser necesario, por tanto, partir de las tareas que se

requieren en un almacn. A partir de estas tareas se definirn los distintos puestos de tra-bajo

que van a existir en el almacn, para despus asignar tareas a cada uno de estos puestos de

trabajo.

El ltimo paso ser determinar el nmero de trabajadores que requerir cada puesto de trabajo.

3.

RECEPCIN Y EXPEDICIN DE MERCANCAS

Es el proceso de validacin de cantidades, referencias y estado fsico de las mercancas, es

donde se recibe toda la mercanca pedida a nuestros proveedores, se ejecuta una revisin e

inician todos los procesos de almacenaje.

3.1

Control de entradas

Cuando el pedido ha sido enviado por el proveedor y ha sido recepcionado y descargado se

procede al control de esta entrada lo que comprende:

3.2

Verificacin de la mercanca de acuerdo a documento anexado por el proveedor

Toma de muestras

Registro escrito de inspeccin realizada

Codificacin de Mercancas

Terminada la inspeccin de la entrada corresponde dejar registro para la empresa de que el

pedido ha sido recepcionado, de tal manera que los productos figuren en stock. Para esto es

VALDIVIA, 27 de July de 2016

25

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

necesario diferenciar tipos de productos asocindoles un cdigo nico o referencia para facilitar

su administracin, para que el sistema de codificacin sea efectivo se deben cumplir

caractersticas como:

-

Debe ser fcil de teclear

Cada cdigo debe ser nico

El sistema de identificacin debe ser significativo, es decir, estar en relacin con el

producto que identifica

Debe incluir un digito de control, es decir un digito compuesto por uno o varios nmeros

que se calculan a partir del resto de nmeros o letras del cdigo

3.3

Sistemas de Ubicacin

Luego de que el pedido ha sido controlado y codificado, corresponde decidir el lugar donde ser

almacenado. Este lugar est definido de acuerdo al sistema de gestin de ubicaciones utilizado

por la empresa, los sistemas ms usados son tres:

3.3.1

Almacenamiento Ordenado

Es un tipo de almacenamiento que ocupa un nico lugar para cada producto, debido a esto se

debe contar con espacios adecuados cuidando que slo se almacene un tipo de cdigo o

referencia.

3.3.2

Almacenamiento Desordenado o aleatorio

Este tipo de almacenamiento consiste en colocar las mercancas en los logares o huecos que

quedan disponibles, generalmente est asociado a un volumen bajo de productos debido al

riesgo de extravo de entradas, una ventaja de este sistema es que aprovecha el mximo de

espacio disponible.

3.3.3

Almacenamiento a granel

Se trata de almacenar productos sueltos, es decir, aquellos que no estn estructurados como

unidades de carga u otros productos tales como lquidos, graneles, etc. Algunos criterios de

almacenamiento de estos productos son

-

Criterio ABC: Est relacionado al costo del recorrido necesario para recoger los

artculos, as como tambin a la rotacin de estos.

Compatibilidad: Trata sobre qu productos pueden almacenarse junto a otros y cuales

no de acuerdo a sus caractersticas.

Complementariedad: Corresponde a productos que suelen solicitarse en un mismo

pedido.

VALDIVIA, 27 de July de 2016

26

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

Tamao y peso: Est asociado a que los recorridos de mercancas de gran tamao y

volumen sean lo ms corto posible.

3.4

Sistemas de localizacin. Etiquetas de producto y estante

Cuando se asigna una ubicacin a una carga determinada, esta debe estar perfectamente

definida para posteriormente ser localizada de forma ptima, en especial si el sistema de

almacenamiento es desordenado. Para definir las ubicaciones se suele emplear un sistema de

coordenadas que puede incluir nmeros, letras o una combinacin de ambas. Para definir estas

ubicaciones se desarrollan los siguientes pasos:

-

Se define zona en el almacn

Se identifica ubicacin mediante

a) Numeracin por estanteras: Consiste en asignar un nmero a cada estante y luego a

cada nivel de estantera de acuerdo su altura.

b) Numeracin por pasillo: Se asigna un nmero a cada pasillo y luego se debe numerar a

la derecha e izquierda los distintos niveles de profundidad.

3.5

Expedicin de mercancas

La expedicin consiste en el acondicionamiento de los productos con el fin de que estos salgan

del almacn y lleguen al cliente en perfecto estado y en las condiciones pactadas de entrega y

transporte.

3.5.1

Criterios de salida

Generalmente en los almacenes se mantiene stock de varias unidades o pallets de una misma

referencia, debido a esto es necesario reponer las zonas de picking y para elegir qu zona se

debe servir primero, es necesario definir un criterio de prioridad, los criterios ms ampliamente

usados son principalmente dos:

Criterio FIFO: acrnimo de first in, first out, que en espaol quiere decir primero en

entrar, primero en salir. Este criterio implica que los productos sern siempre frescos, debido a

que la mercanca se renueva a medida que se consume. Es el nico criterio valido cuando la

mercanca es perecible.

Criterio LIFO: acrnimo de last in, last out, que en espaol quiere decir ultimo en entrar,

primero en salir. De acuerdo a este criterio la mercanca recepcionada en ltimo lugar tendr

prioridad por sobre la que se encuentra almacenada con anterioridad. Este criterio es til para

VALDIVIA, 27 de July de 2016

27

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

sistemas que requieren un stock constante de productos tales como almacenamientos en

bloque o drive-in.

3.6

Picking (preparacin de pedidos)

Es la actividad ms costosa de las realizadas en almacn (aproximadamente un 65% del costo

de las operaciones de un almacn), consiste en una serie de tareas relacionadas a extraer y

acondicionar cantidades de productos para satisfacer las necesidades de clientes del almacn a

travs de sus pedidos. Esta operacin solo es necesaria cuando las unidades que salen son

distintas a las unidades que entran. Existen dos variantes de picking.

3.6.1

Picking in situ

Se basa en el principio hombre va a la mercanca. Segn este procedimiento un preparador

recibe una lista de picking (picking list), en la que se detallan cantidad y artculos del pedido.

Para ahorrar tiempo y recursos, la lista de picking se ordena de acuerdo a la ubicacin de los

artculos. La extraccin de los productos del pedido se pueden organizar de acuerdo a:

-

En el nivel 0 de las estanteras (picking de bajo nivel)

En todas las alturas de las estanteras (picking de alto nivel)

En estanteras de picking

Estaciones de picking

Basado en el principio la mercanca viaja hacia el hombre. En este caso se emplean sistemas

mecnicos denominados carruseles que conducen la mercanca hasta los preparadores.

-

Preparacin de la documentacin de expedicin

Lista de picking

Cada vez que se recibe un pedido en almacn es necesario hacer llegar este pedido a los

encargados de picking para proceder a prepararlo mediante la lista de picking, la cual contiene

cantidad y tipo de producto adems de su ubicacin en el almacn. Antes de elaborar la lista de

picking se requiere comprobar la disponibilidad de los productos solicitados por el cliente, en

caso contrario se debe acordar un envo parcial o demora con el cliente. Para que la

preparacin del pedido sea rpida y eficaz es necesario ubicar las unidades en un orden lgico

para minimizar los recorridos. El preparador debe informar posibles problemas al momento

realizar su labor como por ejemplo

-

Referencias errneas

Referencias sin stock

Artculos en mal estado

VALDIVIA, 27 de July de 2016

28

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

3.6.2

Albarn

Cada vez que se realiza un envo se debe realizar el albarn donde se registran todas las

cantidades y artculos del envo, el albarn consta de varias copias, una para el vendedor, otra

para el comprador y una que firma el comprador si e (Fernndez, 2006)st conforme con el

envo, la cual queda como registro para el vendedor.

3.7

Otros movimientos de mercancas

Existen otros movimientos adems de la recepcin y expedicin de mercancas, estos son:

-

Devoluciones a proveedores: cuando todo o parte del envo no cumple con las

caractersticas requeridas.

Devoluciones de clientes: cuando el cliente no est satisfecho con el pedido, en este

caso pueden ocurrir dos situaciones, el artculo es devuelto al proveedor de origen o no

debido a defectos o errores en las cantidades enviadas.

VALDIVIA, 27 de July de 2016

29

FACULTAD DE INGENIERA Y TECNOLOGA

INGENIERA CIVIL INDUSTRIAL

BIBLIOGRAFA

Fernndez, R. L. (2006). Operaciones de almacenaje. International Thomson editores Spain,

Paraninfo S.A. editores.

Idolohov, C. (20 de Agosto de 2013). www.monografias.com. Obtenido de Tipos de almacenes y

zonas ms comunes de un almacn: http://www.monografias.com/trabajos97/tiposalmacenes-y-zonas-mas-comunes-almacen/tipos-almacenes-y-zonas-mas-comunesalmacen.shtml#ixzz4BTPkm4gc

www.logisticayabastecimiento.jimdo.com. (s.f.). www.logisticayabastecimiento.jimdo.com.

Obtenido de almacenamiento:

http://logisticayabastecimiento.jimdo.com/almacenamiento/

VALDIVIA, 27 de July de 2016

30

Você também pode gostar

- Entre LagosDocumento17 páginasEntre LagosMiguel Angel Marcelo Muñoz EspinozaAinda não há avaliações

- EntrelagosDocumento17 páginasEntrelagosMiguel Angel Marcelo Muñoz EspinozaAinda não há avaliações

- Materia Solemne 1 Unidad I Las Finanzas Analisis y PlanificacionDocumento43 páginasMateria Solemne 1 Unidad I Las Finanzas Analisis y PlanificacionMiguel Angel Marcelo Muñoz Espinoza50% (2)

- Resumen Sinergia, IndicadoresDocumento16 páginasResumen Sinergia, IndicadoresMiguel Angel Marcelo Muñoz EspinozaAinda não há avaliações

- Película Vs Artículo Ética - Actividad 2Documento7 páginasPelícula Vs Artículo Ética - Actividad 2Gabriela Fernanda Correa ChaparroAinda não há avaliações

- Clasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadDocumento44 páginasClasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadGary Ramírez ArceAinda não há avaliações

- La Formula de La Felicidad - Alvaro AsensioDocumento76 páginasLa Formula de La Felicidad - Alvaro AsensioPercy Vasquez100% (1)

- Diseños de Uñas Acrílicas para QuinceañerasDocumento7 páginasDiseños de Uñas Acrílicas para QuinceañerasErik OdinsonAinda não há avaliações

- Trabajo Grupal - Semana 6Documento6 páginasTrabajo Grupal - Semana 6fernando jose carbajal carbajalAinda não há avaliações

- Plantilla - Operaciones Logisticas GNVDocumento12 páginasPlantilla - Operaciones Logisticas GNVLeandro LopezAinda não há avaliações

- Estructuras de MaderaDocumento60 páginasEstructuras de MaderaScarlett De La Rosa100% (3)

- Netz 2Documento6 páginasNetz 2Eliu martinezAinda não há avaliações

- 1 Minado, Transorte y Molienda Shery y XiomiDocumento10 páginas1 Minado, Transorte y Molienda Shery y XiomiGabriel Rodríguez SuttaAinda não há avaliações

- Protocolo Neuronorma Ext IIDocumento63 páginasProtocolo Neuronorma Ext IIgvilaregutAinda não há avaliações

- Todo Tipo de OracionesDocumento2 páginasTodo Tipo de OracionesPaco Ramos derquiAinda não há avaliações

- The Girl With The Make Believe Husband JULIA QUINN PDFDocumento389 páginasThe Girl With The Make Believe Husband JULIA QUINN PDFdalad100% (15)

- Calculo DiferencialDocumento2 páginasCalculo DiferencialvictorruizlopezAinda não há avaliações

- Anemias Parte 1Documento5 páginasAnemias Parte 1Alex HidalgoAinda não há avaliações

- Cafe TunkiDocumento4 páginasCafe TunkiSevero Motesinos MendozaAinda não há avaliações

- Laboratorio: Dilatación Por Incremento de TemperaturaDocumento4 páginasLaboratorio: Dilatación Por Incremento de TemperaturaQUIROGA GOMEZ LUIS ALEJANDROAinda não há avaliações

- FragmentoDocumento3 páginasFragmentokenia suyAinda não há avaliações

- Inti RaymiDocumento2 páginasInti RaymirandyAinda não há avaliações

- Tema 09 Tuberias RamificadasDocumento18 páginasTema 09 Tuberias RamificadasJose Jhulinio Machuca RojasAinda não há avaliações

- Importancia de La Mediana y PequeñaDocumento9 páginasImportancia de La Mediana y PequeñaAgustin San SebastianAinda não há avaliações

- Cimentaciones (Historia, Importancia y Consecuencias)Documento31 páginasCimentaciones (Historia, Importancia y Consecuencias)Jason juleAinda não há avaliações

- GUÍA DE APRENDIZAJE VIRTUAL SEMANA Nro 7 3ro 3Documento3 páginasGUÍA DE APRENDIZAJE VIRTUAL SEMANA Nro 7 3ro 3Erick JimenezAinda não há avaliações

- Empresa Certificada: CertificaDocumento45 páginasEmpresa Certificada: CertificaNaturgy energiaAinda não há avaliações

- Electricos. Luminaria Led Panel 18w. SylvaniaDocumento1 páginaElectricos. Luminaria Led Panel 18w. SylvaniaLuigy Duran MedinaAinda não há avaliações

- Antonin Carême BiografíaDocumento9 páginasAntonin Carême BiografíaNaybeth AcostaAinda não há avaliações

- Secuencia Didactica Tercero-La Diversidad de AnimalesDocumento19 páginasSecuencia Didactica Tercero-La Diversidad de AnimalesMagali Maldonado88% (17)

- AST - Trabajo de Reemplazo de Panalit Almacen de VOPAKDocumento3 páginasAST - Trabajo de Reemplazo de Panalit Almacen de VOPAKLissyGarciaAinda não há avaliações

- BM12093 0720Documento4 páginasBM12093 0720Ale MPAinda não há avaliações

- Catalogo Especializado de LlantasDocumento91 páginasCatalogo Especializado de LlantasMichael MeloAinda não há avaliações

- Historia de La Tabla PeriódicaDocumento9 páginasHistoria de La Tabla PeriódicaGuido Garnica ParedesAinda não há avaliações