Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual de Operacion y Mantenimiento PV271 Completo

Enviado por

F Diaz BarreraDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual de Operacion y Mantenimiento PV271 Completo

Enviado por

F Diaz BarreraDireitos autorais:

Formatos disponíveis

ATLAS COPCO CHILENA S.

A

PERFORADORA SERIE PV270

SECCION 1.

ESPECIFICACIONES

Y

SISTEMAS

Pagina 1 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

3.1 ESPECIFICACIONES

APLICACIONES DE PERFORACIN

Las perforadoras serie 271SPC se fabrican de acuerdo con todas las normas estndar y

reglas de seguridad. De todas formas, el mal uso puede constituir un riesgo a la vida y

puede causar daos a la perforadora u otro material.

La perforadora serie 271SPC debe ser usada de acuerdo a su uso de diseo como se

describe en el manual de operacin. La perforadora debe ser solamente operada por

personas conscientes de la seguridad que estn completamente en conocimiento de los

riesgos que involucran la operacin de la perforadora. Cualquier funcin deficiente,

especialmente aquellas que afectan a la seguridad debe ser corregida inmediatamente.

Aplicaciones de Diseo

La perforadora 271SPC de una pasada est diseada exclusivamente para perforaciones

de produccin por accin rotatoria, con una capacidad de profundidad en una pasada de

55 pies ( 16,76 mts) y una capacidad total de 105 pies (32,2 mts) con un cambiador de

barras de 25 pies (7,6 mts), en bancos preparados que estn firmes y planos. El rango de

dimetro nominal de perforacin es desde 7 5/8. (200mm) a 10 5/8. (270mm) para

aplicaciones con tricono. El sistema de cilindros hidrulicos y cables de avance tienen una

capacidad para desarrollar 75,000 lbs. (34,020kg) de carga sobre el tricono. El peso

operacional de la perforadora est entre 165,000 (74,844kg) a 175,000lbs (7 ,380kg).

La perforadora 270SPC de multi pasadas est diseada exclusivamente para

perforaciones de produccin por accin rotatoria, a profundidades de 195 pies (59.4m)

con un cambiador de barras de 40 pies (12.1 m) , en bancos preparados que estn

firmes y planos. El rango de dimetro nominal de perforacin es desde 7 5/8. (200mm) a

10 5/8. (270mm) para aplicaciones con tricono. El sistema de cilindros hidrulicos y

cables de avance tienen una capacidad para desarrollar 75,000 lbs. (34,020kg) de carga

sobre el tricono. El peso operacional de la perforadora est entre 165,000 (74,844kg) a

175,000lbs (7 9,380kg).

Ubique la perforadora en una superficie nivelada. Si esto no est disponible, el sitio

debe estar adecuadamente preparado antes de ubicar la perforadora.

Opere la perforadora dentro de los lmites de su diseo tambin envuelve las directivas de

mantenimiento e inspeccin contenidas en el manual de operacin.

Pagina 2 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Aplicaciones para las que el equipo no est diseado

Las perforadoras de la serie 270SPC no estn diseadas para aplicaciones de sondaje.

Las perforadoras de la serie 270SPC no estn diseadas para ser usadas en superficies

inclinadas o en terrenos blandos e inestables. El uso de las perforadoras para otros

propsitos que aquellos mencionados (tales como tirar otros vehculos o equipos) se

consideran contrarios a su diseo de uso. El fabricante no puede ser responsable de

cualquier dao que resulte de un uso inadecuado. El riesgo de estos malos usos es

responsabilidad del usuario.

Pagina 3 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

DESCRIPCION GENERAL

Las perforadoras 270SPC de una pasada es una perforadora montada sobre orugas con

cabezal superior hidrulico de una pasada especficamente diseada para perforacin

rotatoria de tronadura hasta una profundidad mxima de 105 pies (32.3 m) y un mximo

dimetro de perforacin desde 7 5/8 a 10 5/8 (200 mm a 270 mm). La 270SPC utiliza

un motor diesel para accionar el compresor de aire y el sistema hidrulico. La operacin

de la perforadora se hace mediante controles elctricos sobre vlvulas hidrulicas

ubicados de modo que el operador pueda mirar la plataforma de perforacin mientras se

est perforando. La 270SPC viene equipada con un compresor de aire de tornillos

asimtricos Ingersoll-Rand.

Las perforadoras 270SPC Multi pasadas es una perforadora montada sobre orugas con

cabezal superior hidrulico de una pasada especficamente diseada para perforacin

rotatoria de tronadura hasta una profundidad mxima de 195 pies (59.4 m) y un mximo

dimetro de perforacin desde 7 5/8 a 10 5/8 (200 mm a 270 mm). La 270SPC utiliza

un motor diesel para accionar el compresor de aire y el sistema hidrulico. La operacin

de la perforadora se hace mediante controles elctricos sobre vlvulas hidrulicas

ubicados de modo que el operador pueda mirar la plataforma de perforacin mientras se

est perforando. La 270SPC viene equipada con un compresor de aire de tornillos

asimtricos Ingersoll-Rand.

Las funciones de perforacin son accionadas hidrulicamente. El aire comprimido se usa

para limpiar la perforacin. Las bombas hidrulicas y el compresor estn accionados por

el motor diesel. El sistema que soporta las funciones de perforacin y traslado de la

perforadora estn controladas por componentes neumticos, hidrulicos y elctricos.

Especificaciones de la Torre

270SPS Una Pasada

Descripcin:

Cabezal de rotacin superior,

una pasada, montada sobre

orugas para aplicaciones de

tronadura para minera.

Dimetro de perforacin

Carga sobre el Bit:

en

105 pies (32.2 m)

Peso de Operacin

195 ft.(59.4m)

una 55 pies (16.7m) con las

orugas a 6 (152 mm del

suelo y con el tricono sobre

la plataforma de perforacin

Dimetros de barras de

perforacin

Espesor de pared

barras de perforacin

Largo de Barras

Cabezal de rotacin superior,

multi

pasadas,

montada

sobre

orugas

para

aplicaciones de tronadura en

minera.

7 5/8 a 10 5/8 (200 mm a 270 mm)

75,000lb.(34,020kg)

Profundidad Mxima:

Profundidad

pasada:

270SPC Multi Pasadas

5, 5 1/2, 6 1/4, 7 , 7 5/8

(127mm,140mm,159mm,178mm,194mm)

de

1 (25.4 mm)

25 pies (7.6 m)

40 pies (12.19 m)

165,000 a 175,000lb (74,844 a 79,380 kg)

Pagina 4 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

DISEO DEL EQUIPO

La perforadora de produccin Atlas Copco 271SPC es una perforadora montada sobre

orugas con cabezal de rotacin superior con accionamiento hidrulico de pasada nica

especialmente diseada para minera de produccin con perforacin de rotatoria en

bancos preparados los cuales deben ser planos y firmes.

La perforadora de produccin Atlas Copco 271SPC es una perforadora montada sobre

orugas con cabezal de rotacin superior con accionamiento hidrulico de multi pasadas

especialmente diseada para minera de produccin con perforacin de rotatoria en

bancos preparados los cuales deben ser planos y firmes.

Las perforadoras serie 271SPC utiliza un Rodado tipo excavadora, accionado

directamente por un sistema de engranajes planetarios y dos motores hidrulicos. Un eje

oscilante permite que la perforadora se mueva en terrenos abruptos con una torsin

reducida de la estructura principal.

Las perforadoras serie 271SPC son accionadas por un motor diesel e incluye una gran

cabina de operacin. El rango de perforacin es de 7 5/8 a 10 5/8 (200 mm a 270 mm)

de dimetro.

Las perforadoras series 271SPC utiliza el motor diesel conectado directamente a una caja

de bombas hidrulicas en un extremo y un compresor de aire conectado en el otro

extremo. La caja de bombas, el motor diesel y el compresor de aire estn montados en un

paquete de potencia flotante. Esta estructura independiente refuerza la estructura

principal de la perforadora y acta como amortiguador para mantener el paquete de

potencia alineado.

Las perforadoras serie 271SPC estn equipadas con un compresor de tornillos

asimtricos marca Ingersoll-Rand que puede ser de baja o alta presin.

Las funciones de perforacin son accionadas hidrulicamente. El aire comprimido se usa

par la limpieza de la perforacin. Las bombas hidrulicas y el compresor son accionados

por el motor diesel. El sistema que soporta las funciones de perforacin de la perforadora

son controladas por componentes hidrulicos y elctricos.

Las perforadoras de la serie 271SPC incorporan tres (3) gatos de nivelacin para

mantener la perforadora nivelada y estable mientras est perforando. La torre est

construida en tubos de acero soldados. Un carrusel interno tipo cambiador de barras

montado en el interior de la torre sostiene dos (2) barras de 25 pies (7.6 m) de largo para

la perforadora 271SPC de pasada nica y cuatro (4) barras de 40 pies(12.1m) de largo

para la perforadora 271SPC multi pasadas. La torre se levanta y se baja mediante dos

cilindros hidrulicos.

El cambio de barras de perforacin se hace moviendo las barras de perforacin hacia

adentro y afuera del carrusel y el cabezal de rotacin. El cabezal de rotacin se usa para

mover todas las barras de perforacin hacia adentro y hacia fuera de la perforacin.

Todas las funciones de perforacin son controladas desde la consola de operacin

Pagina 5 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

adyacente a la plataforma de perforacin. Los controles e indicadores de perforacin

estn ubicados dentro del alcance del operador.

Los componentes estructurales e integridad de la perforadora de la serie 271 separa est

perforadora de todos sus competidores. Las perforadoras montadas sobre orugas estn

diseadas para perforacin de trabajo pesado, suministrando una fuerza de izado de

hasta 35,000 lb. (15,876 kg).

Un cabezal de rotacin suministra 9,000 lb-pie (12,202 Nm) de torque.

LIMITACIONES OPERACIONALES

Rango de Temperatura Ambiente:

Las perforadoras estn equipadas para un rango de temperatura de trabajo en un

rango entre 125F (52 C) Mximo y 15 F(-10 C) Mnimo.

Presin sobre el Piso:

Las perforadoras serie 270 utiliza un Rodado tipo excavadora con una presin de

diseo sobre el piso de 13 psi (8 .64 kPa).

Mximo ngulo de ramplas permitido:

Las perforadoras vienen equipadas para operacin en ramplas que no excedan los 5

grados de inclinacin.

No mueva o transporte la perforadora 271SPC con la torre en posicin vertical.

Condiciones de Operacin para la Estabilidad:

La estabilidad est afectada por la posicin de la torre y la orientacin de la

perforadora en la rampa, estabilidad de la superficie y las condiciones de viento. Vea

la carta de Estabilidad / Grade habilidad de la perforadora 271SPC para mayor

informacin. Nota: Atlas Copco no autoriza usar en rampas mayores a 5.

Ubique la perforadora 271SPC en una superficie nivelada. Si esto no est

disponible, prepare el sitio y el camino a la mina antes de ubicar la perforadora para

perforar.

Limitaciones de Presin de sonido:

Exposicin del operador a emisin de sonidos. La perforadora 271 SPC ha sido

testeada a la velocidad normal de operacin del motor a los siguientes valores

mximos: En la estacin del operador ( en cabina cerrada, en posicin parada o

sentado = menos de 80 dBa. El testeo fue realizado con el equipo funcionando a la

velocidad de operacin del motor. La mquina sobre una superficie de concreto.

Limitaciones a Exposicin de Vibraciones:

Exposicin del operador a vibraciones. La perforadora 271SPC ha sido testeada y los

valores de aceleracin a los cuales los brazos estn sujetos no exceden 2.5 m/s2. La

Pagina 6 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

aceleracin a los cuales el cuerpo ( pies y espalda) no excede de 0.5 m/s2. El testeo

fue realizado con el equipo funcionando a la velocidad de operacin del motor. La

mquina sobre una superficie de concreto.

CARTA DE ESTABILIDAD / GRADEABILIDAD 271SP

TORRE ABAJO CERRO ABAJO

ANGULO DE RAMPLA PERMISIBLE: 41

TORRE ARRIBA CERRO ABAJO

ANGULO DE RAMPLA PERMISIBLE 5

TORRE ABAJO CERRO ARRIBA

ANGULO DE RAMPLA PERMISIBLE: 10

TORRE ARRIBA CERRO ARRIBA

ANGULO DE RAMPLA PERMISIBLE: 26

TORRE ABAJO DE LADO

ANGULO DE RAMPLA PERMISIBLE:19

TORRE ARRIBA DE LADO

ANGULO DE RAMPLA PERMISIBLE: 8

A

B

%Grado = A/B x 100

Tangente = A/B

Pagina 7 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Nota: Los mximos valores de ramplas estn basados en clculos, testeos e incluyen

ciertas opciones. Los valores reales mximos de las ramplas pueden variar dependiendo

de la suavidad de la rampla, condiciones de terreno, instruccin y experiencia del

operador, viento, velocidad de movimiento y aceleracin. Estos valores son lmites

ESTATICOS de estabilidad y no se deben de entender como una recomendacin para

una operacin aceptable.

Nota: 10 Factor de seguridad incluido en BS EN 791:1996

Pagina 8 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

ESPECIFICACIONES ESTANDAR DEL EQUIPO

1.

Cabina presurizada, aislada con aire acondicionado, testeada FOPS con ISO344 y

nivel de ruido menor a 80 dBa

2.

Colector de polvo de Emisiones no Visibles

3.

Paquete de doce luces halgenas de 700 Watt cada una

4.

Cortinas de polvo accionadas hidrulicamente

5.

Huinche auxiliar para el manejo de barras y accesorios

6.

Enfriadores Lado a Lado para temperaturas ambientes hasta 125F (52 C)

7.

Silenciador del motor para trabajo pesado

8.

Filtros de aire de admisin separados para motor y compresor de aire con

descarga rpida de polvo

9.

Pasada nica: Carrusel para dos barras de 5 a 7 5/8 de dimetro x 25 de largo

(127 mm a 200mm x 7.62 m).

Multi Pasadas: Carrusel para cuatro barras de 5 a 7 5/8 de dimetro x 40 de

largo (127 mm a 200mm x 12.12 m)

10.

Pasada nica: Giro del carrusel mediante cilindro hidrulico ( Dos Barras)

Multi Pasadas: Giro del carrusel mediante moto reductor (Cuatro Barras)

11.

Llave de desacople accionada hidrulicamente para el desacople de barras

12.

Llave de desacople auxiliar accionada hidrulicamente

13.

Dos tanques de combustible de 600 galones (2271.24 litros) de capacidad

14.

Cabezal de rotacin accionada hidrulicamente: Dos motores de 6 pulg3 , de 0 a

150 RPM, Mximo Torque de 9,000 pie lb. (12,203 N m) @ 110 RPM.

15.

Cambiador de barras de 25 pies para pasada nica y 40 pies multi pasadas

16.

Sistema sin golpe del cambiador de barras

17.

Inyeccin de Eter

18.

Luces indicadoras de gatos retrados

19 .

Tres gatos de nivelacin de 60 (1,524 mm) de carrera

20.

Rodado tipo excavadora de 100,000lb.(45,360 kg) GVW

21.

Zapatas de triple garra de 35.4in ( 900 mm) ancho

22.

Estructura de las orugas reforzadas con eje oscilante

23.

Plataformas y Barandas diseadas para mejorar las superficies de acceso para

mantenimiento

24.

Pasadores de Torre actuados en forma remota

25.

Alarma de Propulsin

Nota: Las especificaciones representadas estn calculadas a 100% de eficiencia.

Pagina 9 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

ESTRUCTURA PRINCIPAL

Las perforadoras serie 270SPC utilizan una estructura principal diseada y soldada por

Atlas Copco, construida con perfiles tipo I de 24 (609.6 mm) que pesan

aproximadamente 131 lb-pie (5 .4 kg/m).

Especificaciones de la Estructura Principal:

Diseo:

Fabricacin soldada por Atlas Copco

Construccin:

24x162 lb/pie (609.6 mm x 219.6 kg/m)

Gatos de Nivelacin:

Gatos de Nivelacin Traseros:

(1) 7 dimetro x 60carrera (177.8 mm x 152.4 mm)

Gatos de Nivelacin Delanteros:

(2) 7 dimetro x 60 carrera (177.8 mm x 152.4 mm)

Accesos:

Dos escaleras de acceso con peldao inferior flexible

Luces para trabajo Nocturno:

12 halgenas de 70 watt cada una

GATOS DE NIVELACION

La perforadora serie 270SPC utiliza un sistema de gatos de nivelacin hidrulico de tres

puntos, 60 (177.8cm) de carrera.

Especificaciones de los gatos de nivelacin:

Tipo:

Cilindro hidrulico con doble vlvula de sostenimiento

Nmero:

Tres

Dimetro x Carrera / Dimetro de Vstago:

( Dos) Lado delantero:

7 x 60 x 5.25 (177.8mmx152.4 mm x 133.35 mm)

( Uno ) Lado trasero:

7 x 60 x 5.25 (177.8mmx152.4 mm x 133.35 mm)

Vlvulas dobles de sostenimiento

Seteadas @ 4500 PSI (31,027 kPa)

Capacidad de Levante:

lb.(kg) cada uno

Dimetro de la zapata:

(mm)

Luces indicadoras de gatos:

Tres luces en la consola de la cabina se encienden

cuando los gatos estn completamente retrados.

Pagina 10 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

RODADO Y SISTEMA DE PROPULSION

La perforadora utiliza un rodado tipo excavadora, construido por especificaciones de Atlas

Copco. El rodado es accionado directamente por un sistema de engranajes planetarios y

dos motores hidrulicos.

Una estructura de eje oscilante le permite a la perforadora moverse en terreno

desnivelado sin aplicar torsiones excesivas a la estructura principal

Ambas orugas son controladas independientemente para efectos de maniobras.

Las orugas se ajustan hidrulicamente con un sistema de resorte y estn equipadas con

zapatas de triple garra reemplazables.

Especificaciones del Rodado y Propulsin

Tipo:

Excavadora (Caterpillar 345 SLHD)

Construccin:

Rodillo clase 345, rueda conductora y cadenas

Montaje:

Estructura oscilante ( 5 cada lado; 10 total)

Construccin

Estructural:

Peso GVW:

Fabricacin soldada

100,000lb (4,536kg)

Largo total de la oruga:

Ajuste de la cadena:

233 (518.2 mm)

Hidrulico (grasa)

Rodillos:

Rodillos Inferiores:

12 por lado, clase 345 con rodamientos sellados

Rodillos Superiores:

3 por lado, clase 345 con rodamientos sellados

Ubicacin:

Estratgicamente ubicado para la distribucin de la carga

relativa a la posicin de la torre (vertical o horizontal)

Desenganche para

traslado:

Mando Final:

Se desconecta manualmente para tirar el equipo con un equipo

de apoyo en caso de emergencia

Reduccin Planetaria GFT110

Motores de Propulsin:

Tipo:

Desplazamiento:

Motores de Propulsin:

Dos (2)

Hidrulico de pistones axiales de desplazamiento fijo de 7pulg3

/rev

7pulg3 /rev

(2) 160cc de desplazamiento

Velocidad de

Propulsin :

Zapatas:

Zapata de triple garra , ancho = 35.4 (900mm)

Frenos:

Aplicados por resorte liberados hidrulicamente

Radio de Giro:

0 a 1.1mph (1.77 km/hr.)

Pagina 11 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

TORRE CARRUSEL Y MANEJO DE BARRAS

La torre es construida en acero tubular soldado con perfiles cruzados en ambos lados y

en la parte de atrs. La fabricacin la realiza Atlas Copco en un sistema de giro que ayuda

a una soldadura ptima. Un conjunto de poleas en la parte superior e inferior de la torre

soportan los cables de avance. El conjunto de la torre sostiene el cabezal de rotacin y los

cilindros hidrulicos de avance. El sistema de avance consiste en el cabezal de rotacin,

dos cilindros de avance y cadenas de avance conectadas a la parte superior e inferior del

cabezal de rotacin.

Un carrusel tipo cambiador de barras es parte del conjunto de la torre y est ubicado en la

exterior de la estructura de la torre.

La torre se levanta y se baja mediante dos cilindros hidrulicos. Levantando la torre a la

posicin vertical con carga completa de barras en el carrusel en menos de un minuto. Los

pasadores de la torre se actan desde el interior de la cabina del operador.

Una opcin de perforacin angular est tambin disponible.

Especificaciones de la Torre

Pasada nica

Diseo de la Torre

Construccin de la Torre:

Multi Pasadas

Soldada y fabricada por Atlas Copco

Cuatro miembros principales, abiertos al frente de tubo de

acero rectangular tipo ASTM 500. Todo soldado

Rotacin:

Cabezal de Rotacin Superior

Cilindros de levante

bajada de Torre

Dimetro:

y Dos cilindros hidrulicos ( suben y bajan la torre con la

carga completa de barras en el carrusel y el cabezal en la

parte superior de la torre)

7.5 (190.5 mm)

Carrera:

78.25 (1987.6 mm)

Vstago:

4 (101.6 mm)

Huinche Auxiliar

Manejo de mangueras

Huinche accionado por un motor hidrulico de 8,000 lb de

capacidad

Portador de mangueras con gua

Pagina 12 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

CAMBIO DE BARRAS DE PERFORACION

El cambio de barras se realiza desde la consola del operador. Una llave de desacople

deslizante se usa para quebrar la unin con un impacto limitado que minimiza las cargas

de golpe en la torre, carrusel, cabezal de rotacin y los componentes de avance.

Perforadoras de Pasada nica. El carrusel retiene dos barras de 25 pies (7.6 m).

Dos cilindros hidrulicos mueven el cambiador de barras hacia adentro y hacia afuera

desde la posicin de carga hasta abajo del cabezal de rotacin. Un cilindro hidrulico

simple gira el carrusel para mover la barra de perforacin bajo el cabezal de rotacin

para el cambio.

Perforadoras multi pasadas. El carrusel retiene cuatro barras de 40 pies (12.1 m).

Dos cilindros hidrulicos mueven el cambiador de barras hacia adentro y hacia fuera

desde la posicin de carga hasta abajo del cabezal de rotacin. Un motor hidrulico

que acciona un engranaje para el giro del carrusel mueven la barra de perforacin bajo

el cabezal de rotacin para el cambio.

Un diseo exclusivo de seguro en el carrusel asegura la barra de perforacin en ambos

lados, en la parte superior y en la inferior del carrusel para asegurar una mxima

seguridad en el cambio y almacenamiento de las barras de perforacin.

Un huinche auxiliar se suministra en forma estndar para el manejo de las barras de

perforacin y los accesorios. El sistema de proteccin del cambiador de barras, limita la

presin de avance del cabezal de rotacin hasta que el carrusel no se mueva a la posicin

completamente afuera e impide el movimiento del carrusel si el cabezal no est en la

parte superior de la torre. Esto es suministrado en el equipo estndar.

Especificaciones del manejo de barras de perforacin

Pasada nica

Multi Pasadas

Huinche Auxiliar:

8,000lb de capacidad, montado en la parte trasera de la torre.

Largo de Barras:

25 pies (7.6 m)

40 pies (12.1 m)

Cambio de Barras:

Dos (2) barras, carrusel

interno

Cuatro (4), carrusel interno

Movimiento Carrusel:

Giro Carrusel:

Dos (2) cilindros hidrulicos.

Cilindro hidrulico.

Motor hidrulico acciona un

engranaje.

Proteccin del Carrusel:

El sistema de proteccin limita la fuerza de avance cuando el

carrusel est fuera de la posicin de almacenamiento.

Soporte de Barras:

Cilindro hidrulico para centrar la barra de perforacin.

Desacople Primario:

Llave de desacople hidrulica deslizante, rotacin reversa,

actuada desde la consola del operador.

Desacople Secundario:

Llave hidrulica con mordazas ajustables para compensacin

del desgaste

Pagina 13 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

CABEZAL DE ROTACION

El cabezal de rotacin se usa para agregar y sacar barras de perforacin desde la sarta

de barras. La sarta de barras est directamente conectada al cabezal de rotacin y todas

las presiones de avance y rotacin son ejercidas a travs del cabezal de rotacin.

Dos motores hidrulicos suministran la rotacin al cabezal de rotacin. El indicador de

presin de rotacin (Seccin 4 Controles e Instrumentos de Operacin), ubicado en la

consola de control, mostrarn la cantidad de presin hidrulica que est siendo aplicada a

los motores del cabezal de rotacin en la forma de velocidad de rotacin. Las velocidades

varan de 0 a 150 rpm pueden ser obtenidas usando este cabezal de rotacin. Un

adaptador reemplazable del eje entre el eje del cabezal de rotacin y la barra de

perforacin es suministrada como un equipamiento estndar, en conjunto con las guas

reemplazables del cabezal.

Los cables de avance y las cadenas de izado estn acopladas a las placas de montaje

que estn acopladas a la carcaza del cabezal de rotacin.

Especificaciones del Cabezal de Rotacin

Diseo:

Motores de Rotacin:

Tipo:

Caja reductora de dos etapas

Dos (6 pulg 3 /rev)

Potencia de Rotacin:

Motor hidrulico de pistones axiales de desplazamiento

variable

188 HP

Torque de Rotacin:

Mximo torque 9,000 pie lb (110RPM)

Velocidad de Rotacin:

150 RPM a mximo desplazamiento

Controles de Velocidad:

Infinitamente ajustable a travs de rango, la velocidad

mxima se setea en forma manual del desplazamiento

del motor

Reemplazables de Nylatron

Guas del Cabezal:

Funcin:

Gira el bit de perforacin

SISTEMA DE AVANCE

El sistema de avance de ciclo cerrado hidrosttico es accionado por dos cilindros

hidrulicos de avance que suben y bajan el cabezal de rotacin suavemente por medio de

cables de trabajo pesado para el avance y cadenas de trabajo pesado para el izado.

El indicador de presin de avance ubicado en la consola del operador, muestra la

cantidad de presin hidrulica que est siendo ejercida sobre el bit por el sistema de

avance (cilindros).

El controlador de avance de perforacin para la operacin de la direccin y cantidad de

avance de perforacin permite al operador una operacin fcil y velocidades mas rpidas

en la alimentacin hacia abajo y retraccin.

Este sistema opera mas eficientemente que otros diseos debido a menores flujos y el

Pagina 14 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

resultado de cadas de presin reducidas. Esto permite que las bombas hidrulicas

operen en la parte mas eficiente de su curva de rendimiento.

Especificaciones del Sistema de Avance

Diseo:

Cilindro hidrulico accionado los cables de avance

Peso sobre el Bit:

0 a 75,000 lbs (0 a 34,020 kg)

Fuerza de Avance:

70,000 lbs (31,752 kg)

Mxima Profundidad de

Perforacin:

La perforadora de pasada nica est diseada para perforar

hasta profundidades de 55 pies (16.76 m) en pasada nica.

Un carrusel estndar sostiene dos barras adicionales de 25

pies (7.62 m) aumentan la capacidad de profundidad a 105

pies ( 32 m)

La perforadora multi pasadas est diseada para perforar una

profundidad mxima de 195 pies ( 59.4 m) Un carrusel

estndar sostiene cuatro barras adicionales de 40 pies (12.19

m)

La sarta de barras consiste en el eje del cabezal de rotacin,

el amortiguador de vibraciones, la barra de perforacin, el

adaptador del tricono o estabilizador y el tricono de

perforacin

(2) Cilindros hidrulicos de doble vstago y doble pistn

Sarta de Barras:

Cilindros de Avance

Dimetro de base

5 (127 mm)

Dimetro Vstago

3.75 (95.25 mm)

Carrera del cilindro

387 (9829.8 mm)

N Poleas de Avance

Cuatro

Cables de Avance

(2) 1 (25.4 mm) de dimetro

N Poleas de izado

Cuatro

Cables de izado

(2) 1 (25.4 mm) de dimetro

Velocidad de Avance

115 pies/min (35.1 m/min.)

Velocidad de Izado

145 pies/min (44.2m/min.)

Fuerza de Izado

0 a 35,000lbs (0 a 15,875kg)

Tensor automtico

Tensado automtico, motor hidrulico accionado un tensor de

tornillo, cilindros hidrulicos para el izado

Pagina 15 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

PAQUETE DE POTENCIA

El paquete de potencia consiste en un motor diesel acoplado directamente a un

compresor de aire en un extremo y a una caja de bombas hidrulicas en el otro extremo.

Este conjunto completo de paquete de potencia est montado en su propia base, la cual

est montada a la estructura de la perforadora. Esta sub base flotante asla los

componentes de golpes durante la perforacin y traslado y ayuda a mantener el

alineamiento entre los componentes.

Un silenciador para trabajo pesado se suministra para reducir la emisin de ruidos del

motor. Filtros de aire para el motor y el compresor de aire tienen una descarga rpida de

las tapas de los polvos, como estndar, para facilidad en el mantenimiento.

Los enfriadores se suministran para el aceite hidrulico, aceite del compresor y agua de

refrigerante del motor. Los enfriadores estn montados uno al lado del otro en un solo

paquete y cada seccin puede ser sacada individualmente para un fcil mantenimiento.

Las temperaturas ambientales de operacin son de 125F (52C). Un baja presin de

aceite, bajo nivel de refrigerante, alta temperatura del agua o una alta temperatura de

descarga del compresor pararn el motor.

Compresor de Aire

Todo los compresores de aire utilizados en las perforadoras son fabricados por IngersollRand y son del tipo baados en aceite de tornillos rotatorios asimtricos. Los rodamientos

de rodillos se usan para manejar las cargas radiales.

El equipamiento estndar para los compresores de aire incluyen filtros de aire secos

separados de dos etapas y toda la instrumentacin y controles. El sistema de lubricacin

incluye un enfriador de aceite, una vlvula de desvo, filtro de aceite, bomba de aceite y

una combinacin de estanque contenedor y separador. Un sistema de parada de

seguridad es suministrado por alta temperatura de descarga de aire.

Especificaciones del Compresor de Aire

Fabricante:

Ingersoll- Rand

Tipo:

Baja Presin de una etapa, de tornillos rotatorios

Alta Presin de dos etapas, de tornillos rotatorios

Flujo de aire:

Tipo de Rodamientos:

2000 CFM @ 110 psi

1450 CFM @ 350 psi

Rodamientos de rodillos

Lubricacin:

Bomba de aceite de engranajes de desplazamiento positivo

Capacidad del Separador: 38 galones (143 litros)

Filtros de Aire:

Dos etapas con 1 primario y 1 elemento de seguridad

Indicador de saturacin:

RPM de Operacin:

Indicador de restriccin indica cuando el filtro necesita

servicio

PROTEC P/N 36899714 para compresores de baja presin

XHP 605 P/N 22252050 para compresores de alta presin

1800RPM

Fuente de Potencia:

Directamente accionado por el motor diesel

Tipo de Aceite:

Pagina 16 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Motor

Las perforadoras de la serie 270SPC usan un motor refrigerando por agua con inyeccin

directa y turbos. Partida elctrica y alternador para carga de bateras accionado por

correas son estndar. Las perforadoras serie 270 estn equipadas con un sistema doble

de filtros de aire, con pre limpiadores opcionales, que suministran aire limpio al motor y al

compresor. El control de rpm del motor es controlado por el control de velocidad del

motor. El motor es detenido ya sea por la llave ON/OFF o la parada de emergencia.

Especificaciones del Motor

Fabricante / Modelo:

Caterpillar 3412E

760HP (566.73 kW) @ 1800RPM para compresor de

2000CFM @ 110 psi y 1450 CFM @ 350 psi

110 (78kPa) compressor

Emisiones:

EPA Tier1 para 760 HP

Paquete de Enfriamiento del

Motor:

Filtros de Aire:

Rateado a 125F (52C) ambiente a nivel del mar

Sistema de Escape:

Silenciador reduce los niveles de ruido

Capacidad de Combustible:

600 galones (2271.25 litros)

Parada de Emergencia:

Baja presin de aceite, bajo nivel de refrigerante, alta

temperatura de refrigerante, alta temperatura del

compresor

Tipo seco de 2 etapas

Paquete de Enfriamiento

El paquete de enfriamiento est diseado para enfriar el aceite hidrulico, el aceite del

compresor y el agua de refrigerante del motor. El sistema de enfriamiento est rateado a

125F (52C) de temperatura ambiente a nivel del mar.

Especificaciones Sistema de Enfriamiento

Tipo:

Ventiladores:

Enfriador lado a lado radiador, aceite hidrulico y aceite del

compresor montado en el lado del colector de polvo

Accionado hidrulicamente de 8 aspas

Accionamiento del

Ventilador:

Rateo:

Motor de pistones axiales de desplazamiento fijo de (8pulg3 /rev)

a 1200RPM

125F (52C) ambientes a nivel de mar

Funcin:

Enfriamiento de agua de motor, aceite hidrulico y de compresor

Pagina 17 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

SISTEMA HIDRAULICO

Todas las funciones de perforacin y de propulsin son accionadas hidrulicamente. El

sistema hidrulico consiste en un estanque hidrulico de 150 galones (567.8 litros),

bombas hidrulicas montadas en la caja de bombas, motores hidrulicos y vlvulas,

cilindros, tuberas, mangueras y filtros. Un enfriador de aceite hidrulico asegura una

temperatura de aceite fra para maximizar la eficiencia del sistema y la vida de los

componentes.

Las tres bombas hidrulicas estn montadas para un acceso de servicio fcil en una caja

de bombas de tres salidas accionada por el motor diesel a travs de un cardn.

Las dos bombas principales suministran aceite para accionar tanto las funciones de

perforacin (rotacin y avance) o las funciones de propulsin. El circuito auxiliar de las

bombas dobles suministra aceite a todas las otras funciones a travs de las vlvulas de 7

y de 10 carretes.

Sistema Hidrulico

Especificaciones del Sistema Hidrulico:

Sistema de Rotacin:

4500 psi (31,026 kPa)

Sistema de Propulsin:

4500 psi (31,026 kPa)

Sistema de Avance:

3400 psi (23,442 kPa) avance e izado

Circuitos Auxiliares:

3000 psi (20,684 kPa)

Manejo de Mangueras:

Tipo Stauff para las mangueras y tubera donde es posible

Fitting Hidrulicos:

SAE sello Oring

Filtrado:

2 en la lnea de drenaje antes del estanque y dos filtros en la

lnea de retorno antes del manifold de sobercarga

Capacidad de Filtrado

3 micrones

Estanque Hidrulico

Estanque Hidrulico

Capacidad:

150 galones (567.8 litros)

Ubicacin:

Dentro del soporte de la estructura de la torre

Equipamiento Estndar:

Indicador de Nivel de Aceite

BOMBAS

Pagina 18 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Bombas Principales

Especificaciones de Bombas Principales:

Cantidad:

Dos

Tipo:

Bombas

bidireccionales

de

pistones

axiales

de

desplazamiento variable para el avance, rotacin y propulsin

Desplazamiento:

7.25 pulg 3 /rev ( 71.7 GPM @ 2280 RPM)

Funciones:

Suministra aceite a los motores del cabezal de rotacin,

cilindros de avance y motores de propulsin (una bomba para

cada oruga)

Bomba Doble ( Bomba Auxiliar)

Especificaciones de la Bomba Doble:

Cantidad:

Una

Tipo:

Bomba paletas de dos secciones de desplazamiento fijo para

las funciones hidrulicas auxiliares

Capacidad:

Seccin P1: 4.84in./rev.(47.9 GPMT @ 2286 RPM)

Seccin P2 : 3.56in._/rev.(35.2 GPMT @ 2286 RPM )

Funciones:

Seccin P1: Motor del ventilador del paquete de

enfriamiento, Cilindro de tensado de cables.

Funciones:

Seccin P2: Suministra aceite a la vlvula de 7 carretes

( motor del huinche, cilindros de levante de torre, cilindros de

cortinas de polvo, cilindros de los gatos de nivelacin, motor

de inyeccin de agua) y la vlvula de 10 carretes ( cilindros

del cambiador de barras, cilindros de llave de desacople,

cilindros de la llave de desacople auxiliar, cilindros del

soporte de barras, cilindros de seguros de torre, cilindros de

seguros angulares, cilindros del giro del carrusel y los

motores de los tensores de los cables inferiores

MOTORES

Pagina 19 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Motores de Rotacin

Especificaciones de Motores de Rotacin

Tipo:

Rango de Velocidad:

Motor hidrulico de desplazamiento Variable de pistones

axiales de 6.0 pulg 3 /rev.

Variable, 0 a 150 RPM a mnimo desplazamiento (9000 pie-lb

de torque)

Torque de Rotacin:

9,000 pie- lb @ 110RPM a mximo desplazamiento

Potencia de Rotacin:

188 HP

Cantidad:

Dos

Funciones:

Rotacin de Perforacin

Motores de Propulsin

Especificaciones de los Motores de Propulsin:

Tipo:

Cantidad:

Hidrulico de pistones axiales de desplazamiento fijo

(7.63 in3 / rev)

Dos

Velocidad de Propulsin:

0 a 1.1 mph (0 a c1.77 km/hr.)

Funciones:

Permite las funciones de la oruga del lado derecho y del lado

izquierdo

Motor del Ventilador

Motor del Ventilador

Cantidad:

Uno

Tipo:

Desplazamiento variable de 8.0pulg 3 /rev (para motores de

760 HP)

Funciones:

Hace girar

enfriadores

las aspas del ventilador del paquete de

Motor del Huinche Auxiliar

Motor del Huinche Auxiliar

Cantidad:

Uno

Tipo:

Desplazamiento fijo (3.9pulg3 /rev)

Funciones:

Facilita el manejo de barras de perforacin

Motores de Tensores Inferiores

Pagina 20 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Especificaciones de los motores tensores inferiores:

Cantidad:

Dos

Tipo:

Desplazamiento fijo de 9.7 pulg 3 /rev.

Funciones:

Mantiene la tensin de los cables de avance

Motor de Bomba de Inyeccin de Agua

Motor de Bomba de Inyeccin de Agua:

Cantidad:

Uno

Tipo:

Bomba de 8 GPM, motor

de desplazamiento

3

6.2pulg /rev.

Acciona la bomba de inyeccin de agua

Funciones:

fijo

Motor del Ventilador del Colector de Polvo

Motor del Ventilador del Colector de Polvo:

Cantidad:

Uno

Tipo:

Motor Hidrulico de vanes de desplazamiento fijo,7000CFM

Presin de Operacin:

Funciones:

Acciona el ventilador del colector de polvo

CILINDROS

Cilindros de Gatos de Nivelacin

Especificaciones de los Cilindros de los Gatos de Nivelacin:

Tipo:

Cilindro hidrulico con vlvulas de sostenimiento dobles

seteadas a 4000 psi (27,580 kPa)

Cantidad:

Tres

Dimetro base:

7 (17.78cm)

Carrera del Cilindro:

60 (152.5 cm)

Dimetro del vstago:

5.25 (13.33 cm)

Funciones:

Levantar, nivelar y bajar la perforadora

Cilindros de Levante de Torre

Pagina 21 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Especificaciones de Cilindros de Levante de Torre:

Tipo:

Cilindro Hidrulico con vlvula de sostenimiento doble

seteada a 4000 psi (27,580 kPa)

Cantidad:

Dos

Dimetro base:

7.5 (19.05 cm)

Carrera del Cilindro:

78.25 (198.76 cm)

Dimetro del vstago:

4 (10.16 cm)

Funciones:

Levantan y Bajan la Torre

Cilindros de pasadores verticales de la Torre

Especificaciones de Cilindros de Pasadores de Torre:

Tipo:

Cilindro Hidrulico

Cantidad:

Dos

Dimetro base:

3 (7.62 cm)

Carrera del Cilindro:

6 (15.24 cm)

Dimetro del vstago:

1.5 (3.81 cm)

Funciones:

Pasador vertical de la torre

Cilindros de pasadores angulares de la Torre

Especificaciones de Cilindros Angulares de Torre:

Tipo:

Cilindro Hidrulico

Cantidad:

Dos

Dimetro base:

1.5 (3.81 cm)

Carrera del Cilindro:

10 (25.4 cm)

Dimetro del vstago:

1 (2.54 cm)

Funciones:

Pasador para perforacin angular de la torre

Cilindros de Avance

Especificaciones de los Cilindros de Avance:

Tipo:

Cilindro Hidrulico de doble vstago u doble pistn

Pagina 22 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Cantidad:

Dos

Dimetro base:

5 (12.7 cm)

Carrera del Cilindro:

387 (982.98 cm)

Dimetro del vstago:

3.75 (9.52 cm)

Funciones:

Suben y bajan el cabezal de rotacin

Cilindros Tensores de Cable

Especificaciones de Cilindros Tensores de Cable:

Tipo:

Cilindro Hidrulico

Cantidad:

Dos

Dimetro base:

Carrera del Cilindro:

Dimetro del vstago:

Funciones:

Mantiene la tensin en los cables de avance

Cilindros del cambiador de Barras

Especificaciones del cilindros del Cambiador de Barras:

Tipo:

Cilindro Hidrulico

Cantidad:

Dos

Dimetro base:

4 (10.16 cm)

Carrera del Cilindro:

9 (22.86 cm)

Dimetro del vstago:

2 (5.08 cm)

Funciones:

Mueve el carrusel a la posicin de descarga y carga

Cilindro de Indexacin

Especificaciones del cilindro de Indexacin

Tipo:

Cilindro Hidrulico

Cantidad:

Uno

Dimetro base:

3 (7.62 cm)

Carrera del Cilindro:

5 (12.7 cm)

Dimetro del vstago:

1.5 (3.81 cm)

Funciones:

Gira el carrusel para indexar la barra bajo el cabezal

Cilindros de Soporte de Barras

Pagina 23 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Especificaciones de Cilindros de Soporte de Barras:

Tipo:

Cilindro Hidrulico

Cantidad:

Un cilindro para el movimiento y un cilindro para el agarre

Dimetro base:

3.5 (8.89 cm)

Carrera del Cilindro:

10 (25.4 cm)

Dimetro del vstago:

1.75 (4.45 cm)

Funciones:

Posiciona el soporte de barras durante el cambio de barras

Cilindros de Llave de desacople

Especificaciones del cilindro de movimiento de la llave de desacople auxiliar:

Tipo:

Cilindro Hidrulico

Cantidad:

Uno

Dimetro base:

4.5 (11.43 cm)

Carrera del Cilindro:

9 (22.86 cm)

Dimetro del vstago:

2 (5.08 cm)

Funciones:

Mueva la llave de desacople a la posicin de quiebre de

barras

Especificaciones del cilindro de agarre de la llave de desacople auxiliar:

Tipo:

Cilindro Hidrulico

Cantidad:

Uno

Dimetro base:

4.5 (11.43 cm)

Carrera del Cilindro:

4.5 (11.43 cm)

Dimetro del vstago:

2 (5.08 cm)

Funciones:

Engancha y desengancha la llave de desacople en la barra

Especificaciones de Cilindro de rotacin de llave de desacople auxiliar:

Tipo:

Cilindro Hidrulico

Cantidad:

Uno

Dimetro base:

4.5 (11.43 cm)

Carrera del Cilindro:

9 (22.86 cm)

Dimetro del vstago:

2 (5.08 cm)

Funciones:

Se usa para romper la unin de las barras

Cilindros de llave de desacople deslizante

Pagina 24 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Especificaciones del cilindro de la llave de desacople deslizante

Tipo:

Cilindro Hidrulico

Cantidad:

Uno

Dimetro base:

1.5 (3.81 cm)

Carrera del Cilindro:

8 (20.32 cm)

Dimetro del vstago:

1 (2.54 cm)

Funciones:

Sostiene la barra de perforacin para el proceso de desacople

Cilindros de Cortinas de Polvo

Especificaciones de los cilindros de las cortinas de polvo:

Tipo:

Cilindro Hidrulico

Cantidad:

Dos

Dimetro base:

3.5 (8.89 cm)

Carrera del Cilindro:

10 (25.4 cm)

Dimetro del vstago:

1.75 (4.45 cm)

Funciones:

Levanta y baja las cortinas de polvo

CONTROL DE POLVO

Sistema de Inyeccin de Agua (opcional)

El sistema de inyeccin de agua inyecta una cantidad de agua regulada dentro del flujo de

aire a la barra de perforacin. El agua contenida en el aire suprime el polvo generado por

la operacin de perforacin. El sistema de inyeccin de agua es accionado por un motor

hidrulico.

Especificaciones del Sistema de Inyeccin de Agua:

Tipo:

John Bean

Dimensin:

8 GPM (30.28 litros/min.)

Capacidad:

0 a 8 GPM (0 a 30.28 litros/min.)

Presion:

Motor Hidrulico:

Desplazamiento fijo (6,2pulg3/rev.)

Estanque de Agua:

400 galones (1514.17 litros)

Funciones:

Supresor de Polvo

Colector de Polvo

Pagina 25 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Un colector de polvo de emisin no visible es estndar en la perforadora. Es una unidad

con elementos de filtro de papel, plegado. Los intervalos del soplado de los filtros estn

controlados por un temporizador electrnico. Una manguera de vaco permite que la

unidad ventilador filtro bote el polvo al rea de coleccin. El polvo es removido desde el

paso de aire en tanto el flujo de aire pasa a travs de los elementos de filtro de papel. Los

recortes pesados estn contenidos alrededor de la perforacin.

Especificaciones del Colector de Polvo:

Tipo:

Emisin no visible, elemento de filtro de papel plegado con

sistema de soplado neumtico

Modelo:

7E

Capacidad:

7,000 CFM (1983 /min.)

Montaje:

Configuracin :

Cicln

Dimensiones :

Largo:

61 (1,549 mm)

Alto:

Dimetro:

61 (1,549mm)

Elementos de Filtro:

Nueve (9)

Dimetro de Entrada:

12 (305 mm)

Conexin a plataforma

12 (305mm) Dimetro de Succin de manguera

Motor del ventilador:

Motor hidrulico de vanes de desplazamiento fijo

Presin de Operacin

del Motor:

3,000 psi (20,684 kPa)

Vlvula de Control de

Flujo:

Deflector Interno:

Si

Deflector interno entre la entrada del colector y los filtros

CABINA DEL OPERADOR

La cabina del operador es trmicamente aislada, calefaccionada y ventilada. La cabina

est equipada con vidrios de seguridad tinteados, placas de proteccin para los pies,

asiento del operador ajustable y giratorio y dos puertas con llave. Hay una luz interna de

40 watt la iluminacin interior de la cabina. Las luces para trabajo nocturno estn

operadas por el sistema elctrico de 24 volts.

Pagina 26 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Especificaciones de la cabina del operador:

Construccin:

Una pieza, diseada por Atlas Copco, comn para todas las

perforadoras de rango medio.

Proteccin por cada de

objetos:

FOPS (Estructura protegida para cada de objetos) certificada

(ISO 344 Nivel 2 Testeada para proyectil de 500 lb desde17).

Aislacin trmica y de

sonido:

Ruido (Menor a 80dBa) con puertas cerradas y el aire

acondicionado funcionando a mxima velocidad

Dimensiones:

Ancho: 40 (1.02 m) Largo: 77 (1.96 m) Altura: 86 (2.18 m)

Cantidad de puertas:

Dos: Una hacia el lado de la plataforma de perforacin con

llave. Una para bajar del equipo con llave

Calefactor y ventilador:

Unidad DTAC montada al costado con ventilacin ajustable

Presurizador:

Integrado con la calefaccin y el aire acondicionado

Presurizacin:

0,2 pulg H20 con las puertas cerradas

Ventiladores:

Rejillas de venteo son suministradas para dirigir el flujo de

aire para una ptima comodidad

Vidrios de la cabina:

Vidrios de seguridad tinteados

Proteccin de pies:

Si

Limpiaparabrisas

Estndar dos limpiaparabrisas con lavadores

Asiento del operador

Un asiento giratorio, ajustable con respaldo alto y apoya

brazos

Cortinas para el sol

Opcionales:

CONSOLA DEL OPERADOR

Todas las funciones operacionales pueden ser controladas desde la consola del operador

dentro de la cabina de la perforadora.

Especificaciones de la Consola del Operador:

Pagina 27 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Mantenimiento

consola

Controles:

de

la Todos los controles son elctricos sobre hidrulicos. La

consola est armada de tal forma de tener un fcil acceso a

los controles. Un cableado conecta los controles a las

vlvulas de carrete y los controladores de las bombas

principales.

Controles elctricos sobre hidrulico para las funciones

hidrulicas

Interruptores y botones para las funciones elctricas

Cable de control para el compresor de aire

Indicadores y Medidores:

Luces Indicadoras

Presin hidrulica de avance, Presin hidrulica de Rotacin,

Presin de Aire del Bit, Velocidad de Rotacin, Presin de

aceite Motor, Temperatura de refrigerante del Motor,

Temperatura de aire de descarga, Hormetro del motor,

Batera y Voltmetro.

Pasador de seguro de torre

Pasador angular de torre

Gatos de nivelacin retrados

Diagnstico del motor

ESPECIFICACIONES DE LUCES PARA TRABAJO NOCTURNO

Un sistema de luces para trabajo nocturno de doce (12) luces halgenas de 70 watt cada

una se suministra estndar para la visibilidad del operador bajo condiciones de operacin

nocturnas. Las luces iluminan la plataforma de perforacin, el paquete de potencia,

iluminacin de la torre y iluminacin para traslado. Tambin hay una luz de 40 watt para

la iluminacin interna de la cabina.

MANUALES Y HERRAMIENTAS ESTNDAR

1.

Gorro de izado para la barra de perforacin

2.

Adaptador del eje del cabezal de rotacin

3.

Pistola de aire de soplado y manguera

4.

Manuales de partes y mantenimiento (1 set)

5.

Manual de partes en CD ROM (2)

DIMENSIONES Y PESOS

Las siguientes dimensiones y pesos son para las perforadora 271SP. Los opcionales no

estn incluidos en estas medidas o pesos.

Pesos y Dimensiones*

Pagina 28 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Largo:

Torre Abajo:

Torre Arriba:

Altura:

Torre Abajo:

Torre Arriba:

Ancho Total:

Orugas:

Distancia entre zapatas:

Distancia fuera de las

zapatas

Distancia entre gatos

Delanteros:

Traseros:

Adelante Atrs

Cabina del Operador:

Largo:

Ancho:

Alto:

Ancho Pasillos

Ancho mnimo

Peso Operacional:

165,000 a 175,000 lbs (74,844 kg to 79,380 kg)

* Excluye barras y accesorios

EQUIPAMIENTO OPCIONAL

Opcin Aire Acondicionado

El operador puede controlar la velocidad del ventilador para regular el flujo a travs

del evaporador del aire acondicionado. Tambin tiene la capacidad de dirigir el flujo

de aire usando el venteo y las rejillas sobre y bajo el panel de control. Un calefactor y

ventilador es equipamiento estndar y est includo en el mismo paquete. Las

especificaciones del aire acondicionado son:

Pagina 29 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Aire Acondicionado : 36,770 Btu/hr

Refrigerante: R-134A

Opciones Miscelneas

Equipamientos Miscelneos Opcionales:

Opciones Miscelneas:

Paquete de perforacin angular: 0 a 30 con incrementos de

5; diseo patentado por Atlas Copco

Inclinmetro en la cabina para un posicionamiento angular

infinito de la perforadora entre 0 y 30

Control de dos velocidades de rotacin, seleccionable desde

la cabina del operador

Central de Servicio Wiggins ( combustible, aceite hidrulico,

refrigerante, aceite de motor)

Supresor de Incendios: Sistema qumico seco Ansul con

accionamiento manual

Interruptor selector maestro de bateras

Enchufes de puenteo de partida

Control limitador de torque

Parada de emergencia desde nivel de piso

Bocina de atencin

Central de testeo hidrulico

Limpia parabrisas en la ventanas de la cabina

Limpiadores de ventanas de cabina

Ganchos de Tiro ( lado trasero)

Ganchos de levante para exportacin

Opciones de Control de Polvo

Equipamiento Opcional de Control de Polvo:

Opciones de Control de

Polvo

Colector de Polvo de 7000 CFM

Inyeccin de Agua de 400 galones (1514.17 litros) de

capacidad con bomba de 0 a 8 gpm

Pagina 30 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Opciones de Lubricacin

Equipamiento Opcional de Lubricacin:

Opcionales de

Lubricacin:

Sistema de Lubricacin Automtica (Lincoln Centromatic)

Lubricador Automtico de hilos de barra

Lubricador de Martillo 60 galones (227.12 litros)

Prelubricador de arranque de motor

Opciones para climas fros

Equipamiento Opcional para climas fros:

Opciones para climas

fros:

Generador Diesel de 30 kw y 240 VAC

Calefactor para refrigerante del motor 240 VAC

Calefactor aceite motor 240 VAC

Calefactor estanque hidrulico 240 VAC

Calefactor estanques de agua 240 VAC

Calefactor estanque separador 240 VAC

20VACheaterforbatteries

Calefactor de circulacin KIM HOT

refrigerante y combustible 240 VAC

START

para

el

Calefactor adicional de la cabina

Caja aislada de las bateras

Ventilador de enfriadores de dos velocidades

Calefactor de combustible 240 VAC

Calefactores Arctic Fox para estanques de agua

Precalentador de refrigeranye de motor diesel

Opciones de tecnologa de perforacin Sistema Aquila

Equipamiento Opcional Tecnologa Aquila:

Opciones Aquila:

DM-Basic monitor de perforacin de profundidad y razn de

penetracin

DM-Plus monitor de perforacin con almacenamiento a bordo

(incluye el paquete DM-Basic)

DM-1 monitor con informes de produccin

Pagina 31 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

DM-2 reconocimiento de roca

DM5/6 GPS navegacin

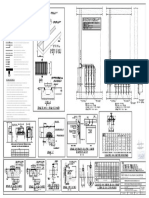

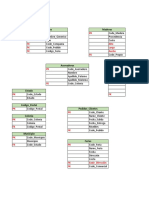

3.2 SISTEMA ELECTRICO

INFORMACION SISTEMA ELECTRICO

Las perforadoras equipadas con motores Cummins tienen un sistema elctrico con

controles computarizadas para todas las funciones del motor. Los esquemas elctricos

con motores Cummins y CAT se muestran en dibujo D57663031.

Pagina 32 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Parada de

Emergencia

Combustible

Acelerador

Bocina

Luces

Eter

Presin de

aceite

Temperatura aire

descarga

Ampermetro

Llave partida

Luces

Tacmetro

Hormetro

Temperatura de agua

Bomba auxiliar

Switch soporte

de barras

Botn arranque

Botn Desvo

Fusibles

CONSOLA DE CONTROL

COMPONENTES

Note que en un motor CAT 3412E/760HP, se usan dos motores de arranque. Cada motor

de arranque usa dos bateras de 12 volt conectadas en serie que suministran 24 volt de

Corriente Continua (DC) al sistema. Cuando el motor es arrancado, la corriente de las

bateras es suministrada al motor de arranque a travs de los contactos de la solenoide

de partida (S2) en uno de los motores de arranque y los contactos de la solenoide de

partida (S3) en el otro motor cuando estos se cierran. Para cerrar los contactos, la llave de

contacto debe estar en la posicin ON y el botn de arranque presionado. Esto activa la

bobina (S1) que en definitiva es la que cierra los contactos (S1). La bobina (S2) y la

Pagina 33 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

bobina (S3) son entonces energizadas y activan los contactos (S2) y (S3). Esto es lo que

realmente hace contactos con el motor de arranque. NOTA: El Relay S3 est incluido en

el Segundo motor de arranque.

Las bateras usan la mquina como tierra para completar el circuito. Las dimensiones de

los cables a tierra de las bateras y del motor de arranque son 2/0.. Estn protegidos por

fusibles de lnea de cuatro secciones, uno en cada motor de arranque y los otros al

alternador. La corriente fluye a travs de ampermetro a los cables 2, 6 y 7 . El cable

Numero 7 es vivo o (+) para los controles del motor. El cable Nmero es vivo o (+) para el

sistema de iluminacin de la perforadora. El cable Nmero 6 suministra corriente al ECM

del motor. Vea el esquema elctrico apropiado para los detalles del cableado.

Antes de que el motor pueda partir, la parada de emergencia debe ser tirada para

desenclavarla. Esto permitir que la corriente fluya a travs del Relay R1B y la parada de

emergencia a la solenoide de combustible. Esta solenoide el flujo de combustible al motor.

Si la energa se corta a la solenoide de combustible, el flujo de combustible al motor se

detendr y el motor se detendr. Esto es lo que se llama sistema Energizado para

partir.

Para que parta el motor, el botn de desvo debe ser presionado. Presionando el botn de

desvo permite que el Switch de presin de aceite del motor y el switch de velocidad del

motor salgan del sistema hasta que el motor a partido y haya creado suficiente presin de

aceite. Una vez que la presin de aceite a alcanzado 10 psi a una velocidad de ralent de

1200 RPM, el botn de desvo puede soltarse. El botn d arranque debe ser soltado en el

momento que el motor parte. Con el control de velocidad del motor en ralent, el motor

continuar funcionando a 1200 RPM.

No opere el motor de arranque por mas de 30 segundos. Deje que el motor de

arranque se enfre por lo menos 2 minutos antes de intentar una nueva partida. Un

sobre calentamiento, causado por excesivas partidas puede causar serios daos al

motor de arranque.

La inyeccin de ter es recomendada por todos los fabricantes de motores durante las

partidas en ambientes fros bajo los 50F(10C). Para activar la inyeccin de ter,

simplemente presione el botn ETHER. Debe ser presionado cada vez que se requiera

para inyectar ter al motor. No se puede inyectar demasiado ter dentro del motor con el

suministro del sistema de inyeccin. Se debe usar cuando sea necesario hasta que la

temperatura del motor alcance 70F (21C).

Otro elemento que es til para las partidas es la bomba auxiliar de combustible. Esta

bombea combustible desde el estanque dentro del filtro de combustible o llena la lnea de

combustible con combustible luego de un cambio de filtro. Es activado presionando el

botn PRIMER en la consola. Esto suministra corriente al motor que opera la bomba

auxiliar.

Bateras

El sistema elctrico usa bateras del tipo 8D

de 12 volt cada una. Deben ser

Pagina 34 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

revisadas peridicamente (vea la Seccin 2 Instrucciones de Mantenimiento)

Fusibles de Lnea

Los cuatro (4) Fusibles de Lnea usados en un motor CAT/760HP son azules y de 9

(23 cm) de largo. Hay un conector de anillo en uno de los extremos de cada lnea.

Conecte un lado del fusible de lnea al motor de arranque y el otro extremo del fusible

de lnea al alternador. El otro extremo del fusible de lnea est conectado al cable

principal vivo #1 por una tuerca. El cable vivo (#1) es rojo de dimensin 8. Repita el

procedimiento para el segundo motor de arranque.

El fusible de lnea debe ser instalado para operar la perforadora. Si un corto

circuito destruye el fusible de lnea, DEBE ser reemplazado antes de que la

perforadora vuelva al servicio.

Motor de Arranque

El motor de arranque contiene el Relay de partida (Relay S2). Cuando se usan dos

motores de arranque, el segundo motor de arranque contiene el Relay de partida

(Relay S3)

Alternador

El alternador es de 24 Volt, 100 amp Se usa para cargar las bateras y suministra

corriente al sistema elctrico y las luces para trabajo nocturno.

Llave de arranque

La llave de arranque controla la corriente para todo el sistema elctrico de la

perforadora. Cuando es encendida, suministra energa a travs del cable #7 al botn

de arranque, Motor de bomba auxiliar, Tacmetro y el switch de parada del compresor

de aire. Vea el esquema elctrico para el switch de temperatura de agua de motor,

indicador de combustible y acelerador. Para los motores Cummins, la llave tambin

energiza el ECM del motor.

Fusibles

Los siete (7) fusibles en la consola protegen los circuitos elctricos. En el evento de

una sobre carga en un circuito, es necesario reponer el fusible actuado.

NOTA:

Si el fusible una vez repuesto vuelve a saltar, llame al servicio para corregir la

causa de la sobre carga en el circuito.

Pagina 35 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

La siguiente es la identificacin de los fusibles en la consola de control:

1.

2.

3.

4.

5.

6.

7.

5 amp = Parada del motor

15 amp = Sistema de limpiaparabrisas

20 amp = Distribucin de energa de control

20 amp = Sistema de presurizacin y aire acondicionado

15 amp = Distribucin de energa del motor

15 amp = Luces de Perforacin

20 amp = Luces de Propulsin

Botones

Hay algunos botones en la consola de control que permiten al operador a:

1.

2.

3.

Poner en marcha el motor

Inyectar ter ( opcin partida en fro)

Bomba de combustible auxiliar

Desvo de los switch de presin de aceite y el switch de velocidad del motor hasta

que el motor a partido y alcance la suficiente presin de aceite.

4.

Bocina de atencin

5.

Todas las luces indicadoras de testeo (opcional)

Estos botones son cargados a resorte para desconectar la energa cuando se sueltan.

SISTEMAS DE PARADA DEL MOTOR

Las perforadoras estn equipadas con varios sistemas de parada del motor para evitar

daos en el motor o compresor en caso de prdida de fluidos u otro problema. Tiene un

switch de temperatura de aire de descarga, un switch de temperatura de refrigerante del

motor y un switch de parada por presin de aceite del motor.

Switch de temperatura de descarga del compresor

El switchgauge Murphy tiene un indicador en la consola de operacin y un tubo capilar

que va a la tubera de descarga del compresor. Monitorea la temperatura que sale del

compresor. Cuando la temperatura aumenta a 248F (120C), un contacto dentro del

indicador hace contacto elctrico con el Relay R1. Esto corta la energa al motor.

Switch de Temperatura de agua de Motor

El switchgage est tambin montado en la consola el tubo capilar est conectado al

manifold de agua en la mayora de los motores. Es un switch normalmente abierto que

cierra cuando la temperatura de agua de motor alcanza los 210F( 99C). Las

funciones son las mismas que las del switchgage del compresor.

Pagina 36 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

AVISO: El bulbo sensor de temperatura debe ser sumergido en refrigerante o algn

otro medio para que enve los cambios de temperatura al switchgage.

La prdida del refrigerante dejar el bulbo seco, lo cual evitar que el switchgage

responda rpidamente a los incrementos de temperatura, hacindolo menos eficiente.

Un motor puede ser destruido por la prdida de refrigerante.

Switch de Presin de Aceite de Motor

Este switchgage est ubicado en la cabina, tiene dos switch limitadores de presin que

cierran cuando la presin cae de 27 psi y 10 psi . No tiene un tubo capilar pero usa

una manguera conectada al motor para suministra presin al switchgage. Ambos

indicadores son normalmente cerrados y abren con la presin de aceite del motor.

Ambos trabajan a travs del switch de velocidad del motor y abren cuando la presin d

aceite cae a 27 psi o 10 psi, dependiendo de la velocidad del motor.

Switch de Velocidad del Motor

Este elemento es un switch de velocidad para trabajo pesado para cambiar de una

seal de entrada cuando una velocidad predeterminada se alcanza. Los motores que

tienen una velocidad mxima de 2100 RPM cambian a 1750 RPM. Esto significa que

cuando el motor est a velocidad de ralent de 1200 RPM, el switch de velocidad est

en el lado normalmente cerrado y conecta al switch de 10 psi. Cuando el motor se

acelera a mas de 1750 RPM, el switch de velocidad cambia a su lado normalmente

abierto donde el switch de 27 psi se conecta. En tanto la presin no caiga menos de

los dos valores anteriores, dependiendo de la velocidad del motor, el sistema no se

activar. Si la presin cae bajo estos valores, la corriente fluir a travs del switchgage

y el switch de velocidad para energizar la bobina R1 y detener el motor de la

perforadora.

El suministro de la seal de entrada es por medio de un sensor magntico que utiliza

un efecto electro magntico para producir una seal de salida de pulsos elctricos. La

frecuencia de los electro pulsos est determinada por el nmero de dientes del

engranaje del volante que pasan en frente del sensor en un tiempo dado. La

frecuencia de pulso es representativa de la velocidad del motor y entonces se usa

para hacer que el switch de velocidad cambie de estado a velocidades diferentes. El

sensor magntico tambin se usa para operar el tacmetro del motor y el hormetro.

RELAYS

Los Relay se usan en muchos circuitos elctricos en la perforadora y el esquemtico no

siempre muestra la interaccin entre uno y otro. Un Relay consiste en una bobina

Pagina 37 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

conectada a uno o mas set de contactos . Cuando la bobina es energizada, la solenoide

tira los otros contactos. En algunos casos, esto desconecta un circuito mientras otro

hacen un nuevo circuito. Por ejemplo, el Relay de parada R1 tiene una bobina marcada

R1. Esta bobina est conectada fsicamente a R1A, un contacto normalmente cerrado.

R1B es un contacto normalmente abierto, conectado fsicamente, que se energiza cuando

R1 es energizado. An as el esquema muestra los elementos en diferentes lugares, ellos

en realidad forman un solo elemento.

Energa

Tierra

OPERACION NORMAL

Todos lo elementos de parada estn en el modo abierto durante la condicin normal de

operacin y estn conectadas a la bobina del Relay R1.

Energa

Tierra

PARADA

Figure.2---

Si una condicin normal ocurre en cualquiera de estos circuitos, el elemento de monitoreo

apropiado se cerrar haciendo que la bobina del Relay R1 se energice. Cuando la bobina

R1 se energiza, los contactos R1A cambian desde la posicin normalmente cerrado a la

posicin abierto. Esto interrumpe el flujo a la Solenoide de combustible y para el motor.

Tambin corta la corriente a la luz roja en el botn de parada de emergencia.

Energa

Pagina 38 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

Tierra

Figure.2---

R1B RETIENE EL CORTE DE ENERGIA

Si el motor estaba a alta velocidad (2100 RPM) cuando ocurre la parada, el switch de alta

presin de aceite deber detener el motor. Si la presin de aceite se mantiene mas alta

que 10 psi, pero menor que 27 psi, el motor tratar de partir en ralent. Por esta razn se

agreg R1B. Cuando la corriente es interrumpida a la solenoide de combustible, deber

mantenerse apagada hasta que el motor se detenga. Para asegurar que esto suceda,

R1B suministra corriente a la bobina R1 continuamente para mantenerla en un ciclo.

ELEMENTOS ELCTRICAMENTE CONTROLADOS

Hay tres vlvulas de control de solenoide ofrecidas como opcionales.

Una es una vlvula de solenoide simple que controla el sistema NO BUMP del carrusel.

El propsito de ste elemento es prevenir que el cabezal de rotacin presione el carrusel

cuando el carrusel no est en la posicin completamente cerrado. Consiste en un lmite

normalmente abierto montado en la parte de atrs del cilindro del carrusel. En tanto el

carrusel est en la posicin completamente guardado, el switch se cierra y la solenoide se

energiza. Esto mueve la vlvula de dos vas y dos posiciones a la posicin cerrada y no

se permite al aceite escapar a la vlvula de alivio remota desde el compensador de la

bomba.

Si el carrusel se mueve levemente, el switch es desenergizado y el resorte abre la vlvula

de dos vas. Esto ventea el compensador de la bomba a la vlvula de alivio remota

seteada a 700 psi para evitar cualquier dao al carrusel si el cabezal de rotacin lo golpea

cuando est bajando.

La segunda vlvula de solenoide en el circuito NO BUMP es el switch que controla el

Pagina 39 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

movimiento del carrusel cuando el cabezal de rotacin se est moviendo. Un lmite

ubicado a alrededor de tres pies mas abajo desde la parte superior de la torre en el lado

derecho. En tanto el cabezal de rotacin est en la parte alta de la torre, el switch est

energizado y la vlvula de dos vas est cerrada.

Esto permite que el carrusel se pueda mover hacia adentro o hacia afuera para cargar o

descargar las barras de perforacin. Si el cabezal de rotacin se mueve hacia abajo, el

switch se abre y permite que el resorte abra la vlvula de dos vas y dirige el flujo de

regreso al manifold de retorno, deteniendo el movimiento del carrusel. Puede cerrarse en

cualquier momento. Cuando est en la posicin completamente guardado, el otro lmite se

cierra permitiendo la presin mxima en el avance hacia abajo.

El tercer elemento es el switch ROD SUPPORT (soporte de barras) . Es una vlvula de

solenoide de cuatro vas y dos posiciones. El lmite que controla la vlvula est ubicada

en la parte de atrs de la torre, alrededor de cuatro pies mas debajo de la parte superior

en el mismo lado que la NO BUMP. La vlvula de solenoide est ubicada bajo la

cabina de la perforadora.

Cuando el cabezal de rotacin est en la parte superior de la torre, el lmite est en la

posicin cerrada, energizando la solenoide en un lado de la vlvula. Esto permite que el

flujo de seccin P1 de la bomba doble entre al cilindro que est conectado al soporte de

barras movindolo hacia arriba para sostener la segunda barra de perforacin.

En tanto el cabezal de rotacin se mueva hacia abajo pasando el lmite, el switch cambia

de posicin y la otra solenoide es energizada. Esta accin mueve la vlvula dirigiendo el

flujo al otro extremos del cilindro, cerrando el soporte de barras y sacndolo del camino

del cabezal de rotacin.

DIAGRAMA ELECTRICO

El esquema elctrico es una manera lgica de mostrar el flujo de corriente en diversas

partes de los circuitos elctricos en una perforadora. El esquema elctrico est dividido en

siete (7) partes que son diferentes y que sirven para propsitos diferentes.

BATERIA

La primera parte es la fuente de poder. Estas son las bateras que suministran toda la

energa al sistema. Estas estn indicadas por el smbolo de dos bateras.

Pagina 40 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

FUSIBLE DE LINEA

La segunda parte es el fusible de lnea que protege contra corto circuitos masivos e

incendio. Estn siempre ubicados en cableado principal justo al lado de las bateras y

entre el alternador y las bateras de modo que cualquier alto flujo de electricidad es

detenido

para que no alcancen las bateras y causen un incendio. Recuerde que la

electricidad fluye hacia fuera de las bateras pero regresa a las bateras desde el

alternador. Los fusibles de lnea son de color azul y de 9 (23 cm) de largo. Tienen un

conector en un extremo y usa una tuerca para conectarse al cable principal vivo.

LLAVE DE IGNICION

FUSIBLE

La tercera parte es la llave de ignicin y los fusibles que protegen cada circuito por

separado y controlan la energa en el sistema completo.

CABLE PRINCIPAL DE POTENCIA

La cuarta parte es el cable principal o cables. Hay cables positivos (+) que llevan la

corriente a cada rea. Normalmente son de una medida mayor que los otros de modo que

pueden pasar mas cantidad de corriente sin calentarse.

Pagina 41 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

SWITCH

La quinta parte son los switch o controladores que permiten pasar la corriente o

desconectarla desde el sistema de operacin. Este puede ser un botn de presin o un

switch de control en forma remota que causa un cambio en el sistema.

LUZ DE SOLENOIDE

La sexta parte es la solenoide, Relay, Luz u otro elemento que es activado

suministrndole energa o desconectando la energa a ella.

TIERRA

La ltima parte es el cable de retorno o TIERRA que hace completar el circuito y permite

al sistema ser un sistema. Estos cables no siempre aparecen como muy importantes pero

sin un buen cable a tierra el sistema no funcionar.

Recuerde que todo el flujo energa fluye desde las bateras a la lnea de energa principal,

normalmente a travs de un ampermetro. Se podrn encontrar varios diodos en el

circuito. El smbolo es una flecha con una barra vertical al final de ella. Esto acta como

una vlvula check en un circuito hidrulico. El diodo permite el flujo de corriente en una

direccin pero no en el sentido contrario.

Energa de bateras de 24 volt significa que ambas bateras de 12 volt se agregan para

producir 24 volts. Las bateras conectadas en serie podrn producir cualquier voltaje que

se requiere si se van agregando bateras. Por esto, dos bateras de 12 volt producir 24

volts.

SMBOLOS ELECTRICOS

Pagina 42 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

BATERIA

TIERRA

FUSIBLE DE LINEA AMPERIMETRO LLAVE IGNICION

SWITCH

BOTON

BOBINA (RELAY)

CONTACTO

CONTACTO

NORMAL ABIERTO NORMAL CERRADO

FLOTADOR

LUCES

CAJA

SWITCH

MOTOR

RESISTENCIA

BOTON

PARADA EMERGENCIA

LIMITE

ALTERNADOR

DIODO

FUSIBLE

SWITCH

TEMPERATURA

SOLENOIDE

SHUNT

3.3 SISTEMA MEUMATICO

Pagina 43 de 449

ATLAS COPCO CHILENA S.A

PERFORADORA SERIE PV270

INFORMACION SISTEMA NEUMATICO

Todos los compresores de aire son fabricados por Ingersoll-Rand y son de diseo baado

en aceite y de tornillos rotatorios asimtricos. Los rodamientos de rodillos se usan para

manejar las cargas radiales.

El equipamiento estndar en el compresor de aire incluye un filtro de aire de admisin

separado de dos etapas y toda la instrumentacin y controles. El sistema de lubricacin

incluye un enfriador de aceite, vlvula de desvo, filtros de aceite, bomba de aceite y una

combinacin de estanque separador y contenedor. Un sistema de parada de seguridad

tambin es suministrada para alta temperatura de aire de descarga.

La bomba de aceite permite al operador cerrar la vlvula de admisin cuando no se

requiere de aire. Esto reduce considerablemente la carga en el motor lo que reduce el

consumo de combustible y facilita la partida en tiempos fros.

Los compresores de baja presin son aquellos que la presin de descarga es de 100 a

150 psi. Un compresor es considerado de alta presin cuando la presin de descarga es

250 psi o mayor. Todos los compresores de alta presin Ingersoll-Rand tienen presiones

de descarga de 350 psi. Vea las secciones de compresores de baja presin o alta presin

para informacin mas detallada.

Hay tres sistemas en un compresor de tornillos rotatorios:

1.

2.

3.

Sistema de Lubricacin

Sistema de Separacin

Sistema de Regulacin