Escolar Documentos

Profissional Documentos

Cultura Documentos

Historia Del Mantenimiento y Origen Del TPM PDF

Enviado por

CaroTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Historia Del Mantenimiento y Origen Del TPM PDF

Enviado por

CaroDireitos autorais:

Formatos disponíveis

Historia del Mantenimiento y origen del TPM

Las races del TPM provienen de la Industria Japonesa aproximadamente durante la

dcada de los 50s.

La tcnica evolucion gradualmente desde los principios de mantenimiento utilizados

desde mucho tiempo atrs. Las maquinas y los procesos se mantenan en

funcionamiento hasta que se rompan. Esta forma de mantenimiento era conocida como

mantenimiento de roturas. Hubo una preocupacin creciente acerca de la ineficiencia y

la miopa de esta prctica y un presentimiento de que algo mejor se poda realizar.

Escribiendo para la Harvard Business Review en 1968, JJ Wilkinson, un consultor de

management con HB Maynard & Co sugiri que la mayora de las fbricas de hoy estn

en posicin de reducir sus costos de mantenimiento a 1/3 o menos y mejorar

significativamente los niveles de productividad".

"Wilkinson identific cinco metodologas de mantenimiento:

Mantenimiento Preventivo y de Rutina de los equipos, edificios, terrenos y

tiles. Es vital el planeamiento y la programacin.

Mantenimiento Correctivo

en los casos de roturas repetitivas de la

maquinaria. Puede necesitarse rediseo.

Mantenimiento Peridico donde el reacondicionamiento es una funcin vital

del departamento de mantenimiento.

Mantenimiento de Cambio Completo que es importante en la industria de

procesos donde se realiza el servicio o se repara la mayor parte de la planta

cuando se detiene intencionalmente la produccin por cambio de producto o

especificaciones.

Mantenimiento de Roturas involucra la reparacin rpida de la planta o el

equipo luego del desperfecto.

La siguiente fase mostr el avance del Mantenimiento Preventivo y el Mantenimiento

Planeado aunque haba una gran confusin en cmo eran utilizados estos trminos. Se

ha usado y se lo sigue haciendo para indicar un sistema de programacin ordenada con

sus beneficios adicionales. Tambin se utiliza para indicar slo las tcnicas empleadas

para reducir el trabajo de las tareas de mantenimiento. La ltima opinin se origin en el

reconocimiento que la programacin ordenada solo apuntaba a reducir las paradas de

mquina. Debido a esta desafortunada confusin es preferible evitar el uso del trmino

al menos que se lo defina claramente antes de ser utilizado.

Luego de su exitosa implementacin en miles de importantes empresas en Asia, hacia

finales de los 70's el TPM comenz a aplicarse en Amrica.

Durante los 80s los principios del Total Quality Management (TQM) comenzaron a

influir en la funcin de mantenimiento sobre todo por la estrategia de invertir en la

capacitacin de los operarios. Otra cosa que contribuy fuertemente en la evolucin del

TPM fue la mayor sofisticacin del software. El desarrollo de los Sistemas

Computarizados de Administracin de Mantenimiento (Computerized Maintenance

Management System (CMMS)) los cuales forman parte de los Sistemas de Ejecucin de

Manufacturas MES fue el mayor de los vnculos.

El reconocido fundador del TPM fue Seiichi Nakajima, un ingeniero mecnico, quien defini

cinco principios que apuntalaban a los sistemas de mantenimiento:

1) Adoptar actividades de mejora continua diseadas para incrementar el OEE (Overall

Equipment Effectiveness) atacando las Seis Grandes Perdidas:

Sin trabajo &

paradas menores

Retrabajos & scrap

Cambios

producto

de

Operaciones de puesta

en marcha

Paradas

roturas

por

Velocidad reducida

2) Mejora de los sistemas existentes de mantenimiento programado y predictivo.

3) Establecimiento de un nivel de mantenimiento autnomo y limpieza llevada a cabo

por operarios altamente entrenados.

4) Incremento de las habilidades y la motivacin de los operarios y del personal de

mantenimiento con entrenamiento individual y grupal.

5) Inicio de la aplicacin de tcnicas de prevencin incluyendo la mejora en el diseo.

Estos principios apuntalan la filosofa del TPM.

El TPM sigui evolucionando y si bien se identificaron y reagruparon causas que

originaban perdidas el objetivo se enfoc en la Mejora Continua de los Procesos. Se

arribo a la conclusin de que deban obtenerse datos precisos de los procesos en

cuanto a tiempos, productividad y la calidad de los productos elaborados y que era

necesario contar con un instrumento para medir estas mejoras. El OEE se convirti en el

standard para la evaluacin de la industria y se lo utiliza como indicador de gestin.

Sobre el Autor:

Walter Daniel Behar

6 Sigma Black Belt UA

Director de TPM PRO

walter@tpmpro.com

Bibliografa consultada:

Wilkinson JJ (1968) "How to manage maintenance" Harvard Business Review March-April pp100-110

Corder GG (1963) Organizing Maintenance British Institute of Management

Stewart HMV (1968) Guide to Efficient Maintenance Management Business Publications

Department of Industry (1978) Maintenance Aspects of Terotechnology HMSO

Doktor RH (1990) "Asian and American CEOs: A compulsory study" Organizational Dynamics pp 46-56

Gibson P, Greenhalgh G & Kerr R (1995) "Manufacturing Management: Principles and concepts"

Chapman & Hall p 209

Shiroe Kunio "TPM for Workshop Leaders" (1992) (Translated by Pruse Taibot) Productivity Press

Martinez-Lorente AR, Dewhurst F & Dale B "TQM:origins and evolution of the term"

Powell TC(1995 "TQM as competitive advantage: a review and empirical study"

Bemowski K (1992) "The Quality Glossary" www.tpmonline.com

Mantenimiento Productivo Total, Calidad Empresaria # 8, Ing. Daniel Dirube

Você também pode gostar

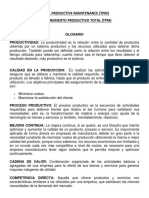

- Mantenimiento Productivo Total (TPM)Documento19 páginasMantenimiento Productivo Total (TPM)paolaAinda não há avaliações

- Introduccion Al TPM PDFDocumento27 páginasIntroduccion Al TPM PDFCarlos Camacho100% (1)

- TPM y Las 6 Grandes PérdidasDocumento38 páginasTPM y Las 6 Grandes Pérdidaslucho107100% (1)

- Mantenimiento de CalidadDocumento4 páginasMantenimiento de CalidadElvin BalderramaAinda não há avaliações

- Optimizando la producción a través del Mantenimiento Productivo Total (TPMDocumento45 páginasOptimizando la producción a través del Mantenimiento Productivo Total (TPMAnonymous NWe9naDAinda não há avaliações

- Linea Del TiempoDocumento1 páginaLinea Del TiempoDanieo h Solis delgado100% (1)

- 8 Pilares de TPMDocumento15 páginas8 Pilares de TPMLeoAinda não há avaliações

- Upc TPMDocumento22 páginasUpc TPMRomi RiveraAinda não há avaliações

- Mantenimiento autónomo: 7 pasos para involucrar a los operariosDocumento17 páginasMantenimiento autónomo: 7 pasos para involucrar a los operariosMiguel Papel Mache Papelería100% (1)

- Core Tools Mapa ConceptualDocumento2 páginasCore Tools Mapa ConceptualSandyAinda não há avaliações

- Mejora Enfocada y Mantenimiento AutonómoDocumento46 páginasMejora Enfocada y Mantenimiento AutonómoAlexiselectro NickAinda não há avaliações

- Diseño de Elemtos MecanicosDocumento85 páginasDiseño de Elemtos MecanicosIsaacAparicioAinda não há avaliações

- Eliminar valor no agregado en mantenimientoDocumento5 páginasEliminar valor no agregado en mantenimientoDiego AlejandroAinda não há avaliações

- Hoshin DesperdiciosDocumento8 páginasHoshin Desperdiciosluis fernandoAinda não há avaliações

- Mantenimiento Sistema de Produccion ToyotaDocumento4 páginasMantenimiento Sistema de Produccion ToyotaJose OsoRioAinda não há avaliações

- Qué Es El MTBF y El MTTRDocumento3 páginasQué Es El MTBF y El MTTRGiovanni Salgado FloresAinda não há avaliações

- Cuestionario 2Documento10 páginasCuestionario 2David MoralesAinda não há avaliações

- Resumen para Examen de Manufactura AvanzadaDocumento9 páginasResumen para Examen de Manufactura AvanzadaJr Patistan100% (1)

- Informe de 2 Turbina de GasDocumento70 páginasInforme de 2 Turbina de GasFrancisco MartinezAinda não há avaliações

- Pilar Mantenimiento de Calidad (Hinshitsu Hozen) - EsneiderDocumento19 páginasPilar Mantenimiento de Calidad (Hinshitsu Hozen) - EsneiderLaMentePerverzaMiusiAinda não há avaliações

- Funciones Del Mantenimiento IndustrialDocumento7 páginasFunciones Del Mantenimiento IndustrialWilly MoralesAinda não há avaliações

- ILM271 UT8 3 Confiabilidad EjerciciosDocumento18 páginasILM271 UT8 3 Confiabilidad EjerciciosNathalia Montiel DonosoAinda não há avaliações

- Amef (Casos en Industrias Automotrices)Documento27 páginasAmef (Casos en Industrias Automotrices)Kevin Carlos Corilloclla VillodasAinda não há avaliações

- Evolución Del Mantenimiento Industrial y Etapas A Lo Largo de Su HistoriaDocumento6 páginasEvolución Del Mantenimiento Industrial y Etapas A Lo Largo de Su HistoriaAndrea Sanchez SilvaAinda não há avaliações

- TPMDocumento7 páginasTPMSam Diaz100% (1)

- Los 8 pilares del TPM (menos deDocumento9 páginasLos 8 pilares del TPM (menos deAnonymous yd6wgAz100% (1)

- RCM Articulo RCM Casos Exito Factores Clave 27 Nov 2012Documento17 páginasRCM Articulo RCM Casos Exito Factores Clave 27 Nov 2012Wilder Ortiz VelasquezAinda não há avaliações

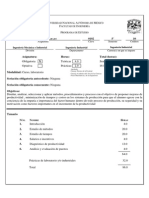

- UNAM Estudio Del Trabajo TemarioDocumento5 páginasUNAM Estudio Del Trabajo TemarioLaura JacksonAinda não há avaliações

- Ejemplo de Plan Maestro de MantenimientoDocumento53 páginasEjemplo de Plan Maestro de MantenimientoGuillermo Montorelo100% (2)

- Proyecto TPMDocumento12 páginasProyecto TPMdokser29Ainda não há avaliações

- Sistema Kantiano de MantenimientoDocumento2 páginasSistema Kantiano de MantenimientoLuis AlarconAinda não há avaliações

- Análisis de Capacidad de ProcesoDocumento25 páginasAnálisis de Capacidad de ProcesoGabriela Celis JóoAinda não há avaliações

- American Iron and Steel InstituteDocumento1 páginaAmerican Iron and Steel InstitutechobalasAinda não há avaliações

- Manual Basico de TPM PDFDocumento21 páginasManual Basico de TPM PDFAlberto Saul Rivero Plaza100% (1)

- Manual SPC Segunda Edición PDFDocumento234 páginasManual SPC Segunda Edición PDFSebastian Gomez MorenoAinda não há avaliações

- Indicadores TPMDocumento18 páginasIndicadores TPMJohanna Gastezzi MendozaAinda não há avaliações

- Easy Maint Beneficio SDocumento11 páginasEasy Maint Beneficio SDavid PazAinda não há avaliações

- Como Seleccionar Un CMMSDocumento8 páginasComo Seleccionar Un CMMSjose.sobrino61440% (1)

- Manual PPAPDocumento5 páginasManual PPAPJesska ChavezAinda não há avaliações

- Tecnología de Grupos PDFDocumento21 páginasTecnología de Grupos PDFLaura Belen0% (2)

- Manufactura Esbelta y Sus Tipos de HerramientasDocumento8 páginasManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezAinda não há avaliações

- Implementacion de Los Doce Pasos Del TPMDocumento48 páginasImplementacion de Los Doce Pasos Del TPMEfrain PerezAinda não há avaliações

- Articulo Mantenimiento Basado en La CondiciónDocumento15 páginasArticulo Mantenimiento Basado en La CondiciónPablo Andrés ReyesAinda não há avaliações

- Plan Maestro de MantenimientoDocumento62 páginasPlan Maestro de MantenimientoAlexis Montelongo100% (1)

- Mantenimiento planificado: claves para optimizar equipos industrialesDocumento10 páginasMantenimiento planificado: claves para optimizar equipos industrialesleider palaciosAinda não há avaliações

- Evolución mantenimiento 40 añosDocumento3 páginasEvolución mantenimiento 40 añosANGELICA OCHOA GONZALEZ50% (2)

- Qué Son Las Herramientas Core ToolDocumento6 páginasQué Son Las Herramientas Core ToolLuis HernandezAinda não há avaliações

- OEE indicador eficacia maquinaria industrialDocumento11 páginasOEE indicador eficacia maquinaria industrialiqjmercadoAinda não há avaliações

- Unidad 4.premios Internacionales y NacionalesDocumento16 páginasUnidad 4.premios Internacionales y NacionalesjanethAinda não há avaliações

- Medición de Resultados Mediante La Matriz de ObjetivosDocumento17 páginasMedición de Resultados Mediante La Matriz de Objetivossalvador lopezAinda não há avaliações

- Taller 5Documento8 páginasTaller 5MARIA JOSE HERRERA SARMIENTOAinda não há avaliações

- MTTO autónomo gato hidráulicoDocumento29 páginasMTTO autónomo gato hidráulicoMiguel Papel Mache PapeleríaAinda não há avaliações

- Guia InscripcionDocumento22 páginasGuia InscripcionJuan Carlos MorenoAinda não há avaliações

- de PPAPDocumento12 páginasde PPAPGaabs LdAinda não há avaliações

- LÍnea Del Tiempo-Act1-U1-MSIDocumento4 páginasLÍnea Del Tiempo-Act1-U1-MSILuis Gonzalez0% (1)

- Sistema Hombre-Maquina ExpoDocumento16 páginasSistema Hombre-Maquina ExpoKrad Wing Guzmán100% (1)

- Mantenimiento Productivo TotalDocumento31 páginasMantenimiento Productivo TotalValentina Rios AlvarezAinda não há avaliações

- MantenimientoDocumento8 páginasMantenimientoRobert PerezAinda não há avaliações

- Historia Del MantenimientoDocumento3 páginasHistoria Del MantenimientoEdison Surco MioAinda não há avaliações

- Definicion e historiaTPM Mantenimiento Productivo TotalDocumento5 páginasDefinicion e historiaTPM Mantenimiento Productivo TotalMaikol AlexanderAinda não há avaliações

- ANDON Control VisualDocumento13 páginasANDON Control VisualCaroAinda não há avaliações

- 1-Modelo Implementacion 1 TPMDocumento42 páginas1-Modelo Implementacion 1 TPMCarlos Francisco Vásquez Cortés100% (1)

- Tablas Iso 45001 Ohsas PDFDocumento2 páginasTablas Iso 45001 Ohsas PDFCaroAinda não há avaliações

- El Eneagrama en La OrganizaciónDocumento134 páginasEl Eneagrama en La OrganizaciónCaro50% (2)

- Consejos Preventivos Cuida Tus ManosDocumento14 páginasConsejos Preventivos Cuida Tus ManosYohanna MoyaAinda não há avaliações

- Historia Del Mantenimiento y Origen Del TPM PDFDocumento3 páginasHistoria Del Mantenimiento y Origen Del TPM PDFCaro75% (4)

- G.C.pi - Visintini FinalDocumento116 páginasG.C.pi - Visintini FinalRoberto Osvaldo AlgañarazAinda não há avaliações

- El Eneagrama en La OrganizaciónDocumento134 páginasEl Eneagrama en La OrganizaciónCaro50% (2)

- KaizenDocumento11 páginasKaizenCaroAinda não há avaliações

- El Eneagrama en La OrganizaciónDocumento134 páginasEl Eneagrama en La OrganizaciónCaro50% (2)

- El Eneagrama en La OrganizaciónDocumento134 páginasEl Eneagrama en La OrganizaciónCaro50% (2)

- KaizenDocumento11 páginasKaizenCaroAinda não há avaliações

- Los 8 Habitos de La Gente Altamente Efectiva2x1Documento34 páginasLos 8 Habitos de La Gente Altamente Efectiva2x1Rosemarie64100% (1)

- Escala de TiemposDocumento3 páginasEscala de TiemposKaizenGirlAinda não há avaliações

- Insht-Clasif Riesgos LabDocumento1 páginaInsht-Clasif Riesgos LabBárbara González GonzálezAinda não há avaliações

- KaizenDocumento11 páginasKaizenCaroAinda não há avaliações

- Analisisderiesgos PDFDocumento1 páginaAnalisisderiesgos PDFCaroAinda não há avaliações

- ArmiñoDocumento3 páginasArmiñoCaroAinda não há avaliações

- nORMA COLORESDocumento9 páginasnORMA COLORESCaroAinda não há avaliações

- Indu 0213Documento101 páginasIndu 0213Sandra FloresAinda não há avaliações

- Procedimiento para Certificaci N 5S-Revisi N 2015 2Documento8 páginasProcedimiento para Certificaci N 5S-Revisi N 2015 2CaroAinda não há avaliações

- AENOR - Jornadas Cambios ISO 14001 2015 Clientes Sept 2015Documento47 páginasAENOR - Jornadas Cambios ISO 14001 2015 Clientes Sept 2015David FernándezAinda não há avaliações

- 5.-Planificacion de Acciones 5S PDFDocumento39 páginas5.-Planificacion de Acciones 5S PDFAlejandro MacriAinda não há avaliações

- 5.-Planificacion de Acciones 5S PDFDocumento39 páginas5.-Planificacion de Acciones 5S PDFAlejandro MacriAinda não há avaliações

- Las Semillas 1°BDocumento15 páginasLas Semillas 1°BLeslie PertierraAinda não há avaliações

- Comp Araci OnDocumento1 páginaComp Araci OnCaroAinda não há avaliações

- Articles-23125 RecursoDocumento7 páginasArticles-23125 RecursoCaroAinda não há avaliações

- Doc01 U02 PS3Documento2 páginasDoc01 U02 PS3CaroAinda não há avaliações

- PrinaltecDocumento5 páginasPrinaltecCaroAinda não há avaliações

- Soc 4 PM Todos Nos OrganizamosDocumento6 páginasSoc 4 PM Todos Nos OrganizamosCaroAinda não há avaliações

- Informe de Practicas-ModeloDocumento44 páginasInforme de Practicas-ModeloIbeth VillalvaAinda não há avaliações

- 1.4 Creacion Del Sistema de GCHDocumento4 páginas1.4 Creacion Del Sistema de GCHIrving Sosa NuñezAinda não há avaliações

- Reporte Dejours, Sufrimiento en El Trabajo y Patologías Del TrabajoDocumento5 páginasReporte Dejours, Sufrimiento en El Trabajo y Patologías Del TrabajoErick Hurtado100% (1)

- Política de Calidad en Pemex RefinaciónDocumento4 páginasPolítica de Calidad en Pemex RefinaciónLucía Escobar Naranjo67% (3)

- Upn TQM 7 Pasos Caso AplicaciónDocumento24 páginasUpn TQM 7 Pasos Caso AplicacióndanielAinda não há avaliações

- Metrologia - MeasuLinkDocumento11 páginasMetrologia - MeasuLinkOsnaider Fuertes GómezAinda não há avaliações

- Costos ABCDocumento11 páginasCostos ABCSISAM SASAinda não há avaliações

- Calidad Total y ProductivaDocumento3 páginasCalidad Total y ProductivaEfraín EspitiaAinda não há avaliações

- Control de Calidad TotalDocumento330 páginasControl de Calidad TotalJorge RodriguezAinda não há avaliações

- Marco Teórico KaizenDocumento9 páginasMarco Teórico KaizenJohn AlexanderAinda não há avaliações

- Definiciones y metodologías LeanDocumento8 páginasDefiniciones y metodologías LeanGael MedinaAinda não há avaliações

- (ACV-S05) Foro de Debate N°1 - ECVDocumento8 páginas(ACV-S05) Foro de Debate N°1 - ECVAntonio Andres Duffoo MarroquinAinda não há avaliações

- Evaluacion de Proyecto PanaderiaDocumento30 páginasEvaluacion de Proyecto PanaderiaHans Michel Orellana Ziegenbein75% (4)

- Formacion Auditores Internos Iso 9001 2015Documento480 páginasFormacion Auditores Internos Iso 9001 2015Luis Rafael JerezAinda não há avaliações

- Tema 9-Facilitadores y Agentes Del Cambio en Búsqueda de La Calidad TotalDocumento3 páginasTema 9-Facilitadores y Agentes Del Cambio en Búsqueda de La Calidad TotalAna B.Ainda não há avaliações

- Ventajas y Desventajas Del Sistema ABCDocumento3 páginasVentajas y Desventajas Del Sistema ABCRonaldoMenaBangueraAinda não há avaliações

- Guía #3. Fundamentos de Administración - Leidy Johanna PortelaDocumento12 páginasGuía #3. Fundamentos de Administración - Leidy Johanna Portelaleidy27% (11)

- Investigación PDFDocumento8 páginasInvestigación PDFdayana zuanyAinda não há avaliações

- Proyecto Integrado ComercioDocumento37 páginasProyecto Integrado ComerciokmantillaAinda não há avaliações

- Competencias Del Desarroollo Humano - S1 PDFDocumento5 páginasCompetencias Del Desarroollo Humano - S1 PDFMon Martinez DiezAinda não há avaliações

- Clima y CulturaDocumento101 páginasClima y CulturaJoseAinda não há avaliações

- Guía de Laboratorio CalidadDocumento11 páginasGuía de Laboratorio Calidadluisdi2005Ainda não há avaliações

- Unidad 1 Gestion CalidadDocumento21 páginasUnidad 1 Gestion CalidadGerardo PañolaAinda não há avaliações

- La Teoria de La CalidadDocumento11 páginasLa Teoria de La CalidadStefany Ramos CastroAinda não há avaliações

- Examen parcial procesos organizacionalesDocumento14 páginasExamen parcial procesos organizacionalesAlex GuerraAinda não há avaliações

- Final - Control de CalidadDocumento35 páginasFinal - Control de Calidadjosimar valdesAinda não há avaliações

- Guía DidácticaDocumento200 páginasGuía DidácticaNadia Pimentel Ok100% (1)

- Iván Alexceyvir Martínez García PDFDocumento3 páginasIván Alexceyvir Martínez García PDFGarcia AlexAinda não há avaliações

- Fundamentos TeoricosDocumento16 páginasFundamentos TeoricosMAYRA MIREYA QUINTANA SULLCAAinda não há avaliações

- Hoja de Asignatura CalidadDocumento16 páginasHoja de Asignatura CalidadTec EscobedoAinda não há avaliações