Escolar Documentos

Profissional Documentos

Cultura Documentos

PremioMERCOSUL2004 Labsolda22!11!04

Enviado por

Benedictus PatrisDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

PremioMERCOSUL2004 Labsolda22!11!04

Enviado por

Benedictus PatrisDireitos autorais:

Formatos disponíveis

1

Sistema e Processo de Soldagem

Vencendo a eroso das turbinas hidrulicas de grande porte

1. RESUMO

Softwares e equipamentos especiais de soldagem permitem recuperar com mais

qualidade e menor tempo as ps de turbinas de usinas hidreltricas.

Na gerao de eletricidade em usinas hidroeltricas tudo gigantesco, inclusive os

problemas. Um dos que mais causam perda de faturamento o desgaste das turbinas,

pela chamada eroso por cavitao. Ela provocada pela passagem de gua pelas ps

das turbinas. As paradas para este tipo de manuteno costumam durar um ms. A troca

de turbinas , na maior parte das vezes, economicamente invivel. A maneira de resolver

o problema, ao menos parcialmente, manter o processo de eroso sob controle, o que

feito atravs da reposio do material arrancado, utilizando processos de soldagem.

Em outras palavras, anexa-se material s ps para tentar devolver-lhes o formato

original, enchendo buracos e reconstituindo contornos. So necessrias quantidades

muito grandes de ligas especiais de ao inoxidvel para a recuperao de uma turbina.

Essa quantidade pode chegar a uma tonelada. A operao envolve a retirada total de

gua do setor, construo de andaimes e contratao de muitas equipes.

A TRACTEBEL, empresa que atua em gerao de energia na Regio Sul do Brasil,

sofria com paradas de 15 a 30 dias para este tipo de manuteno em suas usinas

maiores. Para minimizar este trabalho, procurou a Universidade Federal de Santa

Catarina e chegou ao LABSOLDA / Instituto de Mecatrnica, do Departamento de

Engenharia Mecnica. Neste foi desenvolvido um novo processo e um equipamento de

soldagem que garantiu reduo de defeitos, melhor qualidade da solda e um sensvel

aumento de produtividade.

No desenvolvimento foram criados softwares e equipamentos de soldagem, pois os

equipamentos industriais no ofereciam as condies necessrias pesquisa, que

comeou em 1994. Em 1998 foi implantada industrialmente e teve seus desdobramentos

que continuam atualmente.

2. O PROBLEMA

Turbinas hidrulicas de grande porte (fig.1) apresentam o fenmeno da eroso por

cavitao (fig.2), pois, apesar de grandes avanos nas tcnicas de modelamento

numrico em mecnica dos fludos, ainda no se consegue evitar definitivamente o

problema. Nas turbinas mais antigas, que ainda estaro em operao por pelo menos

meio sculo, este problema mais intenso, sendo economicamente invivel e

tecnicamente complexa a substituio das mesmas. Desse modo, o processo de eroso

deve ser mantido sob controle, o que efetuado por deposio de material utilizando

processos de soldagem, onde so necessrias quantidades da ordem de 1000 kg de

ligas especiais de ao inoxidvel por turbina.

Normalmente as regies erodidas ocorrem em posies bastante desfavorveis

soldagem, tanto do ponto de vista de conforto para o soldador, como de adeso do metal

fundido em transferncia do eletrodo superfcie da turbina.

A qualificao do procedimento de soldagem torna-se um ponto crtico do

trabalho. Se isto no for conduzido com rigorosos critrios, a deposio de material

pode at ser realizada com grande produtividade, atravs da utilizao do processo

MIG/MAG, mas a resistncia cavitao do material reposto pode estar muito abaixo

das especificaes. Um ponto crtico na qualidade do depsito o aparecimento de

porosidades, as quais so pontos nucleantes ao incio do arrancamento de material pelo

fenmeno da cavitao. Testes de laboratrio tm mostrado forte dependncia entre a

homogeneidade da superfcie e a resistncia cavitao. Tanto o aparecimento de

porosidades, como as deficincias de homogeneidade tm sua maior dependncia na

forma com que o material do eletrodo se funde e se deposita na pea.

Fig. 1- Soldadores entre as ps de uma

turbina hidrulica da Unidade Geradora de

Salto Santiago TRACTEBEL Energia

Fig. 2 - Detalhe de uma regio

cavitada.

A empresa ELETROSUL,

estatal brasileira de gerao de energia e hoje empresa

privada, TRACTEBEL Energia, executava as recuperaes das regies cavitadas,

utilizando eletrodos revestidos de ao inoxidvel e, posteriormente com eletrodos

revestidos base de cobalto. Em ambos os casos, a produtividade era muito baixa e, por

isso, houve a necessidade de se passar para a utilizao de arames tubulares contnuos

pelo processo MIG/MAG. Entretanto, a empresa encontrou srias dificuldades com a

soldabilidade com esses arames. Os depsitos eram irregulares, possuam uma

quantidade muito grande de porosidades e, para acertar a superfcie, era necessrio um

grande desgaste de material por esmerilhamento devido a grande quantidade de

imperfeies. Com isto, era consumido um tempo exageradamente grande. Deve-se

atentar que o tempo de reparo um fator extremamente importante, pois significa horas

de turbina parada, refletindo em montantes de milhes de reais. Alm disso, como o

depsito inclua muitos defeitos, a sua resistncia cavitao no era boa, no

justificando o emprego dos arames ao cobalto, que so de elevado custo. No link

http://www.labsolda.ufsc.br/reconhecimento/tractebel_menor.mpg

pode ser visto o

depoimento do engenheiro Fernando Camargo Ribas, da empresa TRACTEBEL, que

relata em viva voz os problemas da poca.

3. DESENVOLVIMENTO

3.1- LIGAS UTILIZADAS PARA PRENCHIMENTO/REVESTIMENTO

Embora, a maioria das turbinas hidrulicas sejam confeccionadas com ao comuns ao

carbono, os depsitos para recuperao das regies cavitadas tem sido realizados com

materiais mais nobres, buscando-se um tempo mais longo de durabilidade das regies

recuperadas. A utilizao de ligas duras tem, entretanto, causado problemas de trincas,

que comprometem a qualidade dos depsitos.

A atual fase de desenvolvimento tecnolgico mundial conduziu a ligas austenticas

ligadas ao Co, especificamente resistentes s condies de intensa cavitao. Embora

sejam ligas austenticas, que conferem a deposio de materiais relativamente macios,

elas sofrem um endurecimento superficial pelo efeito do prprio trabalho. Pode-se dizer

que as ligas se auto- endurecem de maneira inteligente.

Algumas hipteses so sugeridas para explicar este aumento de resistncia. Uma delas

baseada no mecanismo de endurecimento superficial, associado s transformaes de

fase e/ou causadas por deformaes oriundas dos colapsos das bolhas

e/ou microjatos contra a superfcie. Observa-se reduo na taxa de perda de material, na

ordem de dez vezes, relativamente aos aos inoxidveis 308 e 309 e, desse modo,

conduzindo a um aumento no perodo de funcionamento dos equipamentos. As citadas

ligas ao cobalto foram inicialmente fornecidas somente para o processo eletrodo

revestido, que, por sua prpria natureza, confere uma baixa produtividade. O lanamento

dessas ligas na forma de arames para o processo MIG/MAG foi viabilizado somente na

forma tubular, uma vez que seria impossvel uma trefilao com tal composio qumica

na forma macia, pois o material seria muito duro para ser trefilado.

A soldabilidade, do ponto de vista operacional se revelou problemtica, implicando em

mau acabamento, falhas de fuso e, sobretudo muita porosidade. Assim sendo, a

excelente qualidade do material com relao resistncia cavitao ficou seriamente

comprometida porque os defeitos passam a se constituir em regies propcias

cavitao e, por conseqncia, pontos de nucleao do arrancamento metlico. Todo

essa problemtica tem feito com que as empresas geradoras de energia eltrica, ou

tenham desistido de usar tais arames, ou nem sequer tenham se aventurado a se

introduzir no assunto. Para contribuir ainda negativamente, o preo de tais arames pode

atingir dez vezes o preo de um arame inox convencional, no s pela caracterstica da

liga, mas principalmente por ser um produto importado dos paises desenvolvidos.

3.2- NOVOS DESENVOLVIMENTOS PARA A SOLDAGEM COM ARAMES AO

COBALTO

Diante da dificuldade operacional do processo MIG/MAG com arames ao cobalto,

dificuldade ressaltada pelas posies desfavorveis de soldagem, o Laboratrio de

Soldagem da UFSC, por incentivo da empresa TRACTEBEL, desenvolveu uma

tecnologia completa (Patente: Privilgio e Inovao. n. PI0004698-1, "Soldagem

MIG/MAG com Pulsao Trmica". 15 de set. de 2000), incluindo os equipamentos que

revolucionaram a aplicao dos arames ao cobalto, no processo MIG/MAG para a

recuperao de turbinas hidrulicas.

O fundamento da tecnologia a associao das vantagens da pulsao, tanto do

processo MIG/MAG, como do processo TIG, razo pela qual, o processo foi denominado

de MIG/MAG pulsado com pulsao trmica ou duplamente pulsado. A pulsao da

corrente em freqncia compatvel com a formao de gotculas na ponta do arameeletrodo (a partir de 30 Hz) tem a finalidade de controlar a transferncia metlica,

produzindo um arco estvel. Fazendo-se com que a corrente mdia desta pulsao MIG

varie de forma a produzir ciclos trmicos, conforme ocorre no processo TIG pulsado (na

faixa de 0,5 a 2 Hz), produz-se um efeito de adequao e sustentao da poa metlica

com uma conseqente extrema melhoria na qualidade do depsito, no s do ponto de

vista de acabamento, mas sim relativamente as suas caractersticas intrnsecas.

Por causa da ao dos ciclos trmicos produz-se uma agitao na poa metlica,

fazendo com que os elementos qumicos, na forma de p, do interior do arame, se

misturem adequadamente com a capa do arame. O mesmo efeito de agitao expulsa

os gases dissolvidos, eliminando as porosidades. Os ciclos de alta energia atuam no

sentido de eliminar a falta de fuso, enquanto que os ciclos de baixa energia so os

responsveis pela adequada sustentao do banho metlico na posio sobre-cabea.

Do ponto de vista visual, o depsito se apresenta extremamente superior a um depsito

realizado com o MIG convencional, como exemplificado pela figura 3.

Fig. 3 Foto de uma regio soldada com arame ao cobalto com parte pelo sistema

pulsado trmico (A) e Convencional (B)

O equipamento desenvolvido para prover este sistema de soldagem, alm de comandar

os referidos ciclos trmicos de soldagem, tem a possibilidade de comandar valores

diferentes da corrente para satisfazer uma fase de inicializao do cordo de solda e

uma fase de finalizao.

Estas respectivas fases so comandadas pelo soldador atravs do boto da tocha.

Quando o soldador pressiona o boto e o mantm, vigora uma corrente pulsada sem

oscilaes trmicas. No instante em que o soldador soltar o boto, passa a vigorar a fase

de regime, onde se tem as oscilaes de corrente entre valores mdios altos (pulso

trmico) e valores mdios baixos (base trmica). A fase de finalizao se inicia no

instante em que o soldador novamente pressionar o boto, e termina quando ele soltar

(fig. 4).

Fig. 4 Oscilograma idealizado do processo MIG/MAG pulsado com pulsao trmica.

O equipamento de soldagem desenvolvido utiliza a mais moderna concepo eletrnica,

tanto de controle, como de potncia e, por ser microprocessado, est sempre apto, a

receber inovaes por implementao de seu software de controle. A aparncia fsica

do equipamento apresentada na figura 5.

10

Fig. 5 Fonte MTE DIGITEC 450 desenvolvida para o sistema pulsado com pulsao

trmica.

4- REPERCUSSES

A experincia durou dois anos at que fosse obtido sucesso. A implantao industrial se

deu em 1996, e em 1998 a inovao comeou a ser vendida. A TRACTEBEL comprou

inicialmente quatro mquinas de soldagem e hoje est com cinco maquinas. Todo o

projeto envolveu recursos de cerca de 200 mil reais. Praticamente, quase toda a equipe

do LABSOLDA foi envolvida no trabalho, incluindo um professor chileno da universidade

de Antofagasta, que esteve desde o inicio de 1997 at 1999, realizando o seu mestrado

e, a partir de 2000 at hoje, realizando o seu doutoramento.

10

11

O projeto teve intenso impacto dentro da empresa usuria, conforme depoimentos

(ilustrados a seguir, fig. 6) do Eng. Fernando Camargo Ribas, da empresa TRACTEBEL,

e repercutiu acentuadamente na mdia, conduzindo o LABSOLDA ao agraciamento do

Segundo

Prmio

FINEP

de

Inovao

Tecnolgica

em

1999

http://www.labsolda.ufsc.br/reconhecimento/premios.htm . creditado em parte

tambm a este desenvolvimento, o agraciamento

obtido pelo LABSOLDA, como a

segunda melhor instituio de pesquisa da regio sul do Brasil no Prmio FINEP de

Inovao Tecnolgica 2003 (ver dados no mesmo link).

Aliado aos materiais com altssima resistncia

eroso por cavitao, lanados no mercado no

incio da dcada de 1990, calcula-se que com o

novo processo de soldagem o intervalo entre

reparos aumente em 50%, mas em alguns casos

pode chegar a 100%.

Fernando Ribas, da Tractebel

fribas@tractebelenergia.com.br

http://www.labsolda.ufsc.br/reconhecimento/tractebel_

menor.mpg

Fig. 6 Identificao do Segundo Prmio FINEP de Inovao Tecnolgica e

identificao do depoimento do eng. Fernando Camargo Ribas

Hoje, alm da empresa TRACTEBEL,

o presente sistema de soldagem est em

expanso de aplicao e uma das principais empresas responsveis pela difuso a

SERVTEC Servios Tcnicos Terceirizados ( www.servtec-energy.com.br ), que

adquiriu seis equipamentos e o devido treinamento. Esta empresa presta servios para

as geradoras de eletricidade. Entre as turbinas que so recuperadas por esta empresa

destacam-se as de ILHA SOLTEIRA da Companhia de Eletricidade do Estado de So

11

12

Paulo CESP. A mais recente aquisio desta tecnologia data agora do ms de outubro

de 2004, pela empresa paraguaia RUBEN ENRIQUE MIRANDA REGIS (Casilda

Insaurralde 136 y Mariscal Lopez Fernando de la Mora, Central, Paraguay), que faz a

manuteno das turbinas da Itaip Multinacional.

5- DESDOBRAMENTO DO TRABALHO

Um salto tecnolgico ainda maior est em curso e agora envolve uma equipe ainda mais

multidisciplinar do que a equipe do LABSOLDA. Alm do LABSOLDA, tem-se: o LCMI

(Laboratrio de Controle e Microinformtica do Departamento de Controle e Automao

da UFSC), o LAR (Laboratrio de Robtica do Departamento de Engenharia Mecnica

da UFSC) e o LABMETRO (Laboratrio de Metrologia do Departamento de Engenharia

Mecnica da UFSC). Alm desses laboratrios, participa do projeto o Instituto de

Tecnologia

para

Desenvolvimento

do

Estado

do

Paran

LACTEC.

empreendimento que esses laboratrios esto desenvolvendo o projeto e construo

de um sistema robotizado ( www.roboturb.ufsc.br ) para a recuperao por soldagem

das partes erodidas por cavitao de turbinas hidrulicas. Os ganhos obtidos com uma

operao robotizada por soldagem so muitos, porm os robs manipuladores

convencionais no podem ser usados para esta tarefa em funo do limitado espao de

trabalho existente no interior do rotor de uma turbina hidrulica.

Um rob foi desenvolvido ( fig. 7 e fig. 8 ) neste projeto com a finalidade de medir as

superfcies danificadas e de efetuar a deposio de material por soldagem atravs do

acoplamento em sua extremidade dos efetuadores: sensor ptico e tocha de soldagem.

12

13

Fig. 7 - Estrutura cinemtica do rob desenvolvido.

Fig. 8 - Rob sendo testado na usina hidreltrica de Estreito (oeste de So Paulo)

FURNAS

Foi desenvolvido tambm uma metodologia para executar a medio automatizada da

superfcie afetada por cavitao atravs de um sensor ptico a laser tipo folha de luz

13

14

com trs linhas e obteno da descrio matemtica das superfcies: erodida e original

estimada. Foi desenvolvida uma estratgia para determinar a localizao dos cordes de

solda de cada camada e ainda sistematizar os procedimentos tpicos na operao

robotizada de soldagem a plasma com alimentao automtica de arame para o

preenchimento destas cavidades.

Com o objetivo de validar toda a metodologia proposta foi confeccionado, um corpo de

prova em uma fresadora CNC, figura 9, com caractersticas, geomtricas e de

composio qumica, semelhantes as superfcies danificadas encontradas em rotores de

turbinas hidrulicas de grande porte.

Fig. 9 Vista frontal do corpo de prova.

A geometria do corpo de prova foi definida com base em um molde de argila relativo a

uma superfcie danificada de uma das ps da turbina 2 da usina hidroeltrica de Salto

Osrio. As dimenses mximas desta cavidade a ser preenchida por soldagem so de

160 mm de comprimento, 120 mm de largura e 8,50 mm de profundidade enquanto que,

as dimenses do corpo de prova so: 300 mm de comprimento, 250 mm de largura e 33

mm de espessura mxima.

14

15

Inicialmente o corpo de prova fixado na posio sobre-cabea com uma inclinao de

45 em relao ao plano horizontal, atravs de parafusos em uma estrutura metlica que,

por sua vez, est presa base do rob.

Com o sensor ptico de trs linhas fixado ao rob, foi realizado primeiramente a medio

inicial da superfcie do corpo de prova e logo aps a medio automatizada.

A seguir, com a tocha de soldagem plasma com alimentao automtica de arame fixada

ao rob, foi efetuado, conforme mostra a figura 10, a adio de material com arame de

ao inox E-309L de 1,2 mm de dimetro, de acordo com parmetros de soldagem

obtidos em

laboratrio e as

trajetrias determinadas pelos algoritmos matemticos

desenvolvidos.

Um ensaio de raio-x foi realizado com o objetivo de detectar defeitos de soldagem, como

poros e trincas, no corpo de prova soldado. O resultado deste ensaio, em toda a regio

soldada, revelou apenas um reduzido nmero de pequenos poros.

Com o sensor ptico de trs linhas, fixado novamente ao rob, foi realizada a medio

automatizada da superfcie recuperada. Um excelente resultado, figura 11, foi obtido na

avaliao geomtrica desta superfcie.

O corpo de prova foi esmerilhado, de forma manual e com orientao fornecida pela

figura 11, com o objetivo de se obter a superfcie final, figura 12, o mais prxima da

superfcie original.

15

16

Fig. 10 Deposio efetuada.

Fig. 11 Avaliao geomtrica da recuperao realizada.

16

17

Fig. 12 - Superfcie final obtida

6 - EQUIPE DO LABSOLDA

Toda

equipe

do

LABSOLDA

pode

ser

visualizada

no

link

http://www.labsolda.ufsc.br/equipe/equipe_labsolda.htm . Esta equipe sofre alteraes ao

longo dos projetos, pois muitos dos integrantes so estudantes de graduao e ps

graduao e obtm a concluso de seus cursos em pocas no vinculadas com o

termino dos projetos. Assim, muitos que participaram do desenvolvimento apresentado,

no mais fazem parte da equipe. Esta, esteve sempre miscigenada com vrios

pesquisadores dos paises do MERCOSUL. Como exemplo, cita-se o eng. Aldo Ramirez,

um paraguaio, que hoje trabalha na ITAIP binacional ( aldoman77@yahoo.com.br ),

integrou a equipe do LABSOLDA nos primeiros anos do desenvolvimento apresentado.

Da mesma forma, cita-se o eng. Leonardo Boccanera, que , inclusive, aparece na

divulgao

do

SEBRAE

do

trabalho

ora

em

cogitao

17

18

(http://www.labsolda.ufsc.br/interno/mercosul2004/vencendoerosaoturbinas.doc) e o eng.

Ramon Cortez Paredes ( ramon@demec.ufpr.br ), um chileno, que depois de fazer

mestrado e doutorado no LABSOLDA, trabalhou no LACTEC, junto ao projeto

ROBOTURB e hoje Prof. da Universidade Federal do Paran (UFPr) .

A listagem a seguir dos membros participantes se refere aos que permanecem na

equipe, a exemplo do chileno Victor Vergara, prof. da Universidade de Antofagasta, no

Chile, que fez mestrado no periodo

de

1997 a 1999 e est concluindo o seu

doutoramento no final deste ano. Est incluido tambm o eng. paraguaio Aldo Ramirez

que fez o seu mestrado no LABSOLDA.

Prof. Jair Carlos Dutra

Internet Dados

Moiss Alves de Oliveira

Internet Dados

Raul Gohr Junior

Internet - Dados

Carlos Eduardo Broering

Internet Dados

Rgis Henrique Gonalves e Silva

Internet Dados

Vctor Manuel Vergara Daz

Internet Dados

Nelso Gauze Bonacorso

Internet - Dados

Fernando Pellizzaro

Internet - Dados

Aldo Ramirez

Dados

18

Você também pode gostar

- Absorção - SatoDocumento16 páginasAbsorção - SatoBrand ChristAinda não há avaliações

- Ebook Guia Investimentos Fundos ImobiliariosDocumento36 páginasEbook Guia Investimentos Fundos Imobiliariosjoao terraAinda não há avaliações

- Analise Das Matérias Do Concurso de AfrfbDocumento46 páginasAnalise Das Matérias Do Concurso de AfrfberlandsoneconomistaAinda não há avaliações

- Classificação de candidatos para vaga de professor de ArteDocumento506 páginasClassificação de candidatos para vaga de professor de ArteMariaEmíliaHelmerPimentelAinda não há avaliações

- Fibonacci Melqui I PDFDocumento18 páginasFibonacci Melqui I PDFRenato CrochikAinda não há avaliações

- Como Estudar Direito Constitucional PDFDocumento4 páginasComo Estudar Direito Constitucional PDFHumberto Ben JoshuaAinda não há avaliações

- Fibonacci Melqui I PDFDocumento18 páginasFibonacci Melqui I PDFRenato CrochikAinda não há avaliações

- Ebook Guia Investimentos Fundos ImobiliariosDocumento36 páginasEbook Guia Investimentos Fundos Imobiliariosjoao terraAinda não há avaliações

- Absorção - SatoDocumento16 páginasAbsorção - SatoBrand ChristAinda não há avaliações

- Ebook Guia Investimentos Fundos ImobiliariosDocumento36 páginasEbook Guia Investimentos Fundos Imobiliariosjoao terraAinda não há avaliações

- Mestre CandlesDocumento25 páginasMestre Candlesrodrigo250Ainda não há avaliações

- Operando Na Bolsa de Valores PDFDocumento7 páginasOperando Na Bolsa de Valores PDFBenedictus PatrisAinda não há avaliações

- Soldagem e trepanação em operaçãoDocumento46 páginasSoldagem e trepanação em operaçãoBenedictus PatrisAinda não há avaliações

- Fibonacci Melqui I PDFDocumento18 páginasFibonacci Melqui I PDFRenato CrochikAinda não há avaliações

- Operando Na Bolsa de Valores PDFDocumento7 páginasOperando Na Bolsa de Valores PDFBenedictus PatrisAinda não há avaliações

- A IteratividadeDocumento35 páginasA IteratividadeRuthyelle GouveiaAinda não há avaliações

- Fibonacci Rev 140104Documento3 páginasFibonacci Rev 140104Benedictus PatrisAinda não há avaliações

- Relat Clin LLLDocumento2 páginasRelat Clin LLLBenedictus PatrisAinda não há avaliações

- FluênciaDocumento84 páginasFluênciaBenedictus PatrisAinda não há avaliações

- DocumentosDocumento2 páginasDocumentosBenedictus PatrisAinda não há avaliações

- MMAT 11 Complemento ScottiDocumento2 páginasMMAT 11 Complemento ScottiBenedictus Patris100% (1)

- Apostila Soldagem MIGMAG: Técnicas e ParâmetrosDocumento68 páginasApostila Soldagem MIGMAG: Técnicas e ParâmetrosAnderson FestugatoAinda não há avaliações

- Abnt - NBR 6122 NB 51 - Projeto E Execucao de FundacoesDocumento33 páginasAbnt - NBR 6122 NB 51 - Projeto E Execucao de FundacoesaltairmhAinda não há avaliações

- 4140Documento128 páginas4140Benedictus Patris100% (1)

- DM JoaoRangelDocumento62 páginasDM JoaoRangelBenedictus PatrisAinda não há avaliações

- Física GeralDocumento361 páginasFísica GeralAline ArrudaAinda não há avaliações

- Identificação de perigos e operabilidadeDocumento3 páginasIdentificação de perigos e operabilidadeRicardoAinda não há avaliações

- Curso intensivo dos guardiões das sagradas medicinasDocumento51 páginasCurso intensivo dos guardiões das sagradas medicinasMarcos Paulo CarminattiAinda não há avaliações

- STC-Ficha 4 DR3Documento4 páginasSTC-Ficha 4 DR3coliveira2010100% (1)

- Lista de exercícios sobre instalações elétricas industriaisDocumento3 páginasLista de exercícios sobre instalações elétricas industriaisGianey Fernandes da SilvaAinda não há avaliações

- Atividade 1 Anhembi Morumbi CompletaDocumento24 páginasAtividade 1 Anhembi Morumbi CompletaLuan MoraesAinda não há avaliações

- Atividade Prática 03 - Perda Carga DistDocumento14 páginasAtividade Prática 03 - Perda Carga DistLuiz Sergio DE Marchi JuniorAinda não há avaliações

- Forno industrial para aquecimento de produtosDocumento473 páginasForno industrial para aquecimento de produtosLuis Gomes100% (2)

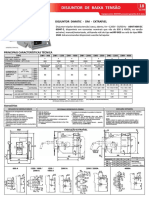

- Disjuntor de baixa tensão Dimatic DM extraívelDocumento1 páginaDisjuntor de baixa tensão Dimatic DM extraívelRafael FernandoAinda não há avaliações

- Manual Tecnico MR850 810 HC150 PDFDocumento61 páginasManual Tecnico MR850 810 HC150 PDFKlinic Tecnologia Assistência Técnica MédicaAinda não há avaliações

- Mat Cpcar2008 1a ResolDocumento10 páginasMat Cpcar2008 1a ResoldanrobsonAinda não há avaliações

- 2019 BT PAC 004 S Sobressalentes Da Unid. Interna Modelo RTC RVT e Unid. Externa RAP300 Da Família SplitãoDocumento10 páginas2019 BT PAC 004 S Sobressalentes Da Unid. Interna Modelo RTC RVT e Unid. Externa RAP300 Da Família SplitãoJOELSONAinda não há avaliações

- Manual Tecnico Soletrol v1Documento40 páginasManual Tecnico Soletrol v1tvsomAinda não há avaliações

- Oracao Do Perdao HunaDocumento3 páginasOracao Do Perdao Hunaantonio_vieiraAinda não há avaliações

- Célula descritaDocumento1 páginaCélula descritaWillian SampaioAinda não há avaliações

- Estabilizador de Tensao TrifasicoDocumento3 páginasEstabilizador de Tensao TrifasicoDiego RomarizAinda não há avaliações

- CBM 8000 AdelcoDocumento37 páginasCBM 8000 AdelcoSna BerAinda não há avaliações

- Química Lista 1Documento9 páginasQuímica Lista 1Matheus MartinsAinda não há avaliações

- Deuses e Astronautas No Antigo Oriente - W. Raymond. DrakeDocumento164 páginasDeuses e Astronautas No Antigo Oriente - W. Raymond. DrakeHélio Dos Santos100% (1)

- Siemens Portugal 11 12Documento45 páginasSiemens Portugal 11 12Nildo TrindadeAinda não há avaliações

- Técnicos de instalações eléctricas: funções e formaçãoDocumento6 páginasTécnicos de instalações eléctricas: funções e formaçãoJoão Manuel LopesAinda não há avaliações

- 13 Alternador e Motor de PartidaDocumento45 páginas13 Alternador e Motor de PartidaMarciel CandidoAinda não há avaliações

- Co-Crie Seus Sonhos e MetasDocumento24 páginasCo-Crie Seus Sonhos e MetasMatheus Mageste100% (1)

- Conecte sua criatividadeDocumento44 páginasConecte sua criatividadeMatheus MartinsAinda não há avaliações

- Aspectos Fundamentais Da Psicanalise Integral de Norberto Keppe (Por Selma Genzani)Documento39 páginasAspectos Fundamentais Da Psicanalise Integral de Norberto Keppe (Por Selma Genzani)Keyller RodriguesAinda não há avaliações

- Notas Predição Erosão Hídrica - USLEDocumento31 páginasNotas Predição Erosão Hídrica - USLELílian MachadoAinda não há avaliações

- O conceito de alma e inconsciente na psicologia analítica de JungDocumento5 páginasO conceito de alma e inconsciente na psicologia analítica de JungJessica MilbratzAinda não há avaliações

- Manual Secadora SE10Documento20 páginasManual Secadora SE10mgsmichelini100% (2)

- ChuveiroDocumento3 páginasChuveiroNatalia Silva de SouzaAinda não há avaliações

- Ebook Cristais MultidimensionaisDocumento36 páginasEbook Cristais Multidimensionaisfr1abreuAinda não há avaliações