Escolar Documentos

Profissional Documentos

Cultura Documentos

Proceso de Maquinado de Engranaje Recto

Enviado por

GincDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Proceso de Maquinado de Engranaje Recto

Enviado por

GincDireitos autorais:

Formatos disponíveis

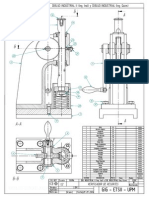

Proceso de maquinado de engranaje recto

1) Datos

a) m = 2.25; = 20 ; = 20

b) Calculo del ancho del engranaje

b = (8 a 12)m

b = (8 a 12)*2.25 El Ancho del engranaje debe tener una medida entre 18 a 27

mm

c) Calculo del Nmero mnimo de Dientes

Zmin =

Zmin =

2

2

sen ()

Zmin =

2

sen (20)

2

2

2

sen ()

= 17.10 El nmero mnimo de dientes del

engranaje debe ser de 17 dientes; elegir un nmero mnimo de 17 dientes

d) Calculo del nmero de dientes equivalente

Zequi =

Z

C os3 ( )

Zmin =

17

cos3 (20)

= 20.48

Se realizara el tallado de los dietes con fresa para 21 dientes

2) Clculos

Los clculos se los puede hallar en el anexo 1

3) Torneado a medida

El dimetro del queso o material en bruto era de 2*1/8 = 55(mm).

El proceso de torneado de la pieza a medida se lo realizo en 3 pasadas con las

siguientes profundidades

Para realizar el proceso de torneado es necesario hallar las velocidades de corte, para

posteriormente hallar las revoluciones para graduar en el torno, se lo realiza con el

siguiente proceso de clculo:

Velocidad de corte de aluminio para un torneado extrado del Casillas

Siendo las velocidades de desbaste y de afinado

Calculo del nmero de revoluciones

Para el proceso de desbaste se tiene un valor de

N=

1000 V

D

N=

1000(140)

(55)

= 810.24 r.p.m (Normalizar en base al torno de

trabajo)

Para el proceso de afinado se tiene un valor de

N=

1000 V

D

N=

1000(170)

( 52)

= 1040.63 r.p.m(Normalizar en base al torno de

trabajo)

Angulo de ataque de la cuchilla

Primera pasada (Desbaste)

En la primera pasada se pone en contacto la cuchilla con la pieza y con los parmetros

de las tablas anteriores se procede a realizar una penetracin de 2 mm, con una

revolucin normalizada en funcin al torno, y un avance de 0.6 a 0.8 mm

Segunda pasada (Desbaste)

En la primera pasada se pone en contacto la cuchilla con la pieza y con los parmetros

de las tablas anteriores se procede a realizar una penetracin de 1 mm, con una

revolucin normalizada en funcin al torno, y un avance de 0.6 a 0.8 mm

Tercera pasada (Desbaste)

En la primera pasada se pone en contacto la cuchilla con la pieza y con los parmetros

de las tablas anteriores se procede a realizar una penetracin de 0.25 mm, con una

revolucin normalizada en funcin al torno para afinado, y un avance de 0.15 a 0.2 mm

4) Seleccin del disco del cabezal divisor de la fresa

El disco del cabezal divisor est dado por una relacin K = 40/1, debemos hallar en que

numero de perforaciones del disco se debe realizar el fresado para obtener 21 dientes

con una fresa de m=2.25, se realiza el siguiente proceso:

Ndisco=

K

Z

Ndisco=

40

17

=2

6

17

Tenemos una vuelta, y la parte fraccionaria la debemos transformar en nmero de

perforaciones en algn conjunto que se tiene en el disco

Fracion

Fraccion

19

21

Numero de perforaciones

42

Numero de perforaciones

Conjunto de perforaciones

Numero de perforaciones = 6/17

Esto significa que en conjunto de 17 perforaciones se debe contaren 6 perforaciones

para lograr tener la parte fraccionaria de forma entera

Lo que de forma final se obtiene una vuelta y 6 perforaciones en el conjunto de 17

perforaciones

5) Hallar el juego de engranes en base al paso de hlice

Para hablar el juego de engranes tuvimos q hallar el paso de hlice, los clculos los

tendremos en el ANEXO 1 la dificultad ms grande fue la de tener q hallar el juego de los

engranajes basndonos en los engranes fijos que tena el taller un conductor de 28

dientes, un conducido de 56 dientes para un paso del gusano de la mesa de 6 mm.

6) Velocidad, avance y profundidad de fresado

Siendo la altura del diente de h= 5.06 esta se obtuvo de la siguiente forma,

directamente la altura fue redondeada a la medida ms aproximada es decir h =

5.05.

Se procedi a cerear la fresa respecto al engranaje y se la realizo de la siguiente

manera:

La primera pasada se procedi a desbastar una profundidad de 2 mm ya que el

aluminio no es un material duro y no ofrece demasiada resistencia a la fresa.

La segunda pasada se dio una profundidad de 3 mm

La ultima pasada se dio una profundidad de 0.55 mm

Você também pode gostar

- Procesos de Manufactura - LimadoraDocumento5 páginasProcesos de Manufactura - LimadoraAlvaroGustavoRamónCasasAinda não há avaliações

- Hoja de Procesos FinalizadoDocumento27 páginasHoja de Procesos FinalizadoGary TitoAinda não há avaliações

- Unidad 4 S16 Conformado Por Arranque de Viruta - Esmerilado y AbrasivosDocumento42 páginasUnidad 4 S16 Conformado Por Arranque de Viruta - Esmerilado y AbrasivosjhonelAinda não há avaliações

- Mecánica de sólidos - Torsión en elementos de sección cerradaDocumento51 páginasMecánica de sólidos - Torsión en elementos de sección cerradaMoises Benitez Alvarez100% (1)

- Formulario C1 ManufacturaDocumento2 páginasFormulario C1 ManufacturaLeonel David Quinteros PalominosAinda não há avaliações

- Deber 3 DMDocumento3 páginasDeber 3 DMnicky nolivosAinda não há avaliações

- TareaDocumento4 páginasTareaKairet SuloagaAinda não há avaliações

- Cuestionario Torno PDFDocumento4 páginasCuestionario Torno PDFBarrancomznAinda não há avaliações

- Guia - Torno EjerciciosDocumento2 páginasGuia - Torno Ejerciciosgiancarlo rojas100% (1)

- Fallas herramientas corteDocumento1 páginaFallas herramientas corteAlejandro LiraAinda não há avaliações

- Ejercicios Finales 2019-IIDocumento4 páginasEjercicios Finales 2019-IIsebastian barajas67% (3)

- Maquinado de EngranajesDocumento9 páginasMaquinado de EngranajesDaniela Sierra JiménezAinda não há avaliações

- Proceso de laminación en la Universidad Nacional de TrujilloDocumento69 páginasProceso de laminación en la Universidad Nacional de TrujilloRoberto Molina RoldánAinda não há avaliações

- Reporte Manivela CorrederaDocumento8 páginasReporte Manivela CorrederaNadia López CastillejosAinda não há avaliações

- Problemas Resueltos de FresadoDocumento10 páginasProblemas Resueltos de Fresadomaribel espinozaAinda não há avaliações

- ELMA Semana 9 Clase 3Documento4 páginasELMA Semana 9 Clase 3MiguelAlvarezAinda não há avaliações

- Capitulo 14 FinalDocumento27 páginasCapitulo 14 FinalDiany OrtegaAinda não há avaliações

- Procesos de ManufacturaDocumento58 páginasProcesos de Manufacturasmok_sk8Ainda não há avaliações

- Mecanizado de tubo: costos y tiemposDocumento31 páginasMecanizado de tubo: costos y tiemposDavid Ninaquispe Bardales100% (2)

- Planchafactura 2Documento42 páginasPlanchafactura 2Cesar Escarcena100% (1)

- 02 Diseño de Engranajes HelicoidalesDocumento10 páginas02 Diseño de Engranajes HelicoidalesJhon FernandezAinda não há avaliações

- FORJADODocumento5 páginasFORJADOcristinaleiton100% (1)

- Dimensionamiento de Chavetas (Elementos)Documento3 páginasDimensionamiento de Chavetas (Elementos)Pedro RiveroAinda não há avaliações

- Solución soldadura múltiple ShigleyDocumento3 páginasSolución soldadura múltiple ShigleyJohnys PastranaAinda não há avaliações

- Plan de maquinado de pieza de acero 4140 con torneado y fresadoDocumento8 páginasPlan de maquinado de pieza de acero 4140 con torneado y fresadobrenda adrianoAinda não há avaliações

- Ejercicio de Seminario Problemas FresadoDocumento13 páginasEjercicio de Seminario Problemas Fresadojhonbien1Ainda não há avaliações

- Cap 22 Oper. de MecanizadoDocumento37 páginasCap 22 Oper. de MecanizadoGilbert Peña100% (1)

- Informe Engranaje Recto y HelicoidalDocumento4 páginasInforme Engranaje Recto y HelicoidalJhony Mendoza0% (1)

- Proceso fundición pistón arenaDocumento12 páginasProceso fundición pistón arenaDennis Jaramillo0% (1)

- Cuestionario 11Documento4 páginasCuestionario 11Paola Olmos PolAinda não há avaliações

- Práctica 3 Proceso MIGDocumento3 páginasPráctica 3 Proceso MIGAlexAinda não há avaliações

- Deduccion de Formulas de Fuerza y Potencia de TaladroDocumento20 páginasDeduccion de Formulas de Fuerza y Potencia de TaladroCarlos Galarza100% (2)

- Soluciones fundamentos manufactura modernaDocumento9 páginasSoluciones fundamentos manufactura modernaRony handerson Robles RodriguezAinda não há avaliações

- Proceso de LaminacionDocumento9 páginasProceso de LaminacionsupersonicogtAinda não há avaliações

- Solucion Teoria Primer Parcial Procesos Sept 2019Documento2 páginasSolucion Teoria Primer Parcial Procesos Sept 2019Sebastian OspinaAinda não há avaliações

- Ejercicios de Doblado 1Documento4 páginasEjercicios de Doblado 1Jenny Ada NH0% (1)

- Hornos y Defectos de FundicionDocumento26 páginasHornos y Defectos de FundicioncerjiocastellAinda não há avaliações

- Guía Del Ensayo de Torsión Sección LlenaDocumento13 páginasGuía Del Ensayo de Torsión Sección LlenaAlex Villacis HidalgoAinda não há avaliações

- Trabajo de TornoDocumento12 páginasTrabajo de TornoJuanBmaciasAinda não há avaliações

- Diseño de ejes en Inventor con el acelerador de diseñoDocumento4 páginasDiseño de ejes en Inventor con el acelerador de diseñoDaark KniightAinda não há avaliações

- Reporte de Tratamientos TermicosDocumento4 páginasReporte de Tratamientos TermicosJosé Oscar Saba BejaranAinda não há avaliações

- Lubricacion Con VidrioDocumento2 páginasLubricacion Con VidrioSara AguilarAinda não há avaliações

- Esmerilado: proceso de remoción de material con partículas abrasivasDocumento48 páginasEsmerilado: proceso de remoción de material con partículas abrasivasMatiasAinda não há avaliações

- 1ra Práctica Calificacda de Procesos de Manufactura 20201Documento3 páginas1ra Práctica Calificacda de Procesos de Manufactura 20201Carlo MoralesAinda não há avaliações

- Reporte de Engrane RectoDocumento12 páginasReporte de Engrane RectoHéctor CarrascoAinda não há avaliações

- Proyecto RoscadoDocumento13 páginasProyecto RoscadoEdmundo Lopez HernanadezAinda não há avaliações

- Cuestionario 3 2020 e Tecnologia de Los MetalesDocumento14 páginasCuestionario 3 2020 e Tecnologia de Los MetalesBryan Antonio Tandazo YaguanaAinda não há avaliações

- Ejercicios ExtrucionDocumento5 páginasEjercicios ExtrucionNadinson RamosAinda não há avaliações

- Ejercicio #6Documento1 páginaEjercicio #6cristhianAinda não há avaliações

- Materiales para Herramientas de Corte y Fluidos de CorteDocumento6 páginasMateriales para Herramientas de Corte y Fluidos de CorteAris CaballeroAinda não há avaliações

- Control 2 s1 2015 Calculo Ejes PDFDocumento1 páginaControl 2 s1 2015 Calculo Ejes PDFPablo Andrés OvandoAinda não há avaliações

- 5 - 2 - Modelo Ortogonal de CorteDocumento1 página5 - 2 - Modelo Ortogonal de Cortetdk13Ainda não há avaliações

- Unidad 7: Limadoras, Cepilladoras, Mortajadoras y BrochadorasDocumento101 páginasUnidad 7: Limadoras, Cepilladoras, Mortajadoras y BrochadorasJesús Benavides BAinda não há avaliações

- Método de Soldadura Por ElectrogásDocumento4 páginasMétodo de Soldadura Por ElectrogásGeraldine Buitrago PardoAinda não há avaliações

- Calculo de Los Cordones de Rebaba en Una EstampaDocumento4 páginasCalculo de Los Cordones de Rebaba en Una EstampaAndres F. Cabrera100% (1)

- Fresado de brida con tolerancias de precisiónDocumento10 páginasFresado de brida con tolerancias de precisiónPepiurisAinda não há avaliações

- Informe EngranajeDocumento6 páginasInforme EngranajeBrenda LuciaAinda não há avaliações

- Dibujo Verificador de Resortes PDFDocumento9 páginasDibujo Verificador de Resortes PDFaleskytronAinda não há avaliações

- Rueda Dentada y Eje EstriadoDocumento9 páginasRueda Dentada y Eje EstriadoMarcelo LezcanoAinda não há avaliações

- Fresado HelicoidalDocumento5 páginasFresado HelicoidalPatricio SantillanAinda não há avaliações

- Celdas FLSminerals - WemcoDocumento69 páginasCeldas FLSminerals - WemcoGincAinda não há avaliações

- Ram ConnectionDocumento2 páginasRam ConnectionGincAinda não há avaliações

- M2-L6 Fuentes de ContaminaciónDocumento5 páginasM2-L6 Fuentes de ContaminaciónGincAinda não há avaliações

- Circuitos Neumaticos y Oleo HidraulicosDocumento98 páginasCircuitos Neumaticos y Oleo HidraulicosJoao Santana FilhoAinda não há avaliações

- Modelamiento Fluidodinamico de Turbina en Base A Tornillo de Arquimedes en Relaves Mineros 3 PDFDocumento103 páginasModelamiento Fluidodinamico de Turbina en Base A Tornillo de Arquimedes en Relaves Mineros 3 PDFGincAinda não há avaliações

- M3 L2 Ventajas y DesventajasDocumento3 páginasM3 L2 Ventajas y DesventajasGincAinda não há avaliações

- M3-L6-Compatibilidad de GrasasDocumento3 páginasM3-L6-Compatibilidad de GrasasGincAinda não há avaliações

- Soladura DobladotubosDocumento6 páginasSoladura DobladotubosGincAinda não há avaliações

- Modelamiento Fluidodinamico de Turbina en Base A Tornillo de Arquimedes en Relaves Mineros 3 PDFDocumento103 páginasModelamiento Fluidodinamico de Turbina en Base A Tornillo de Arquimedes en Relaves Mineros 3 PDFGincAinda não há avaliações

- Normas-De-Aceros (Bueno) PDFDocumento9 páginasNormas-De-Aceros (Bueno) PDFGincAinda não há avaliações

- 1.-Perforacion RotopercutivaDocumento48 páginas1.-Perforacion RotopercutivaCruzJavierAinda não há avaliações

- Diseño y construcción de una turbina de gas de 5kWDocumento72 páginasDiseño y construcción de una turbina de gas de 5kWNeyser Carranza GuevaraAinda não há avaliações

- Coeficiente BalastoDocumento32 páginasCoeficiente BalastoWALTERAinda não há avaliações

- Bienes Públicos y ExternalidadesDocumento15 páginasBienes Públicos y ExternalidadesSamuel González CandiaAinda não há avaliações

- Ficha Adhesivo Epoxico PavcoDocumento3 páginasFicha Adhesivo Epoxico PavcoDiana Mendoza Reyes100% (1)

- BienDocumento95 páginasBienAngel MiguelAinda não há avaliações

- Ing Bas Est Isla VIDocumento22 páginasIng Bas Est Isla VIKenny de CornielesAinda não há avaliações

- Colegio MayaDocumento2 páginasColegio MayaSalvador AlvaradoAinda não há avaliações

- Trabajo de Instalaciones de Muebles FMDocumento15 páginasTrabajo de Instalaciones de Muebles FMJ Aníbal HenríquezAinda não há avaliações

- Practica ProfesionalDocumento30 páginasPractica ProfesionalDaniel Bernabe RuizAinda não há avaliações

- Informe Presentacion Puertas OkDocumento15 páginasInforme Presentacion Puertas OkNicolas Moraga LopezAinda não há avaliações

- Impacto Ambiental LaranDocumento25 páginasImpacto Ambiental LaranArquimedes Chinchay AchAinda não há avaliações

- Ahumado (Es)Documento28 páginasAhumado (Es)Beker Malpartida TolentinoAinda não há avaliações

- Trabajo de Curso - Comentario de Un Artículo Científico - Martina Albir MañanésDocumento6 páginasTrabajo de Curso - Comentario de Un Artículo Científico - Martina Albir MañanésMartina AlbirAinda não há avaliações

- Uso de Escala para Determinar Severidad de EnfermedadesDocumento3 páginasUso de Escala para Determinar Severidad de EnfermedadesPaul Palacin GuerraAinda não há avaliações

- MatymetDocumento3 páginasMatymetDiego Javier Rojas SanzAinda não há avaliações

- Empresa y SustentabilidadDocumento244 páginasEmpresa y SustentabilidadprofemariosalazaraltAinda não há avaliações

- Monitoreo Calidad Del Agua Río Mena Mediante Indice BióticoDocumento31 páginasMonitoreo Calidad Del Agua Río Mena Mediante Indice BióticoARMANDO SCHMIDT GOMEZAinda não há avaliações

- Lectura Clase 3 Metaanalisis Intervenciones Con VideofeedbackDocumento14 páginasLectura Clase 3 Metaanalisis Intervenciones Con Videofeedbackvaly_tsubakiAinda não há avaliações

- Biodegradacion de Contaminantes XenobioticosDocumento34 páginasBiodegradacion de Contaminantes XenobioticosVerónica SilvaAinda não há avaliações

- YACIMIENTOS DE ÓXIDOS DE Fe-Cu-AuDocumento7 páginasYACIMIENTOS DE ÓXIDOS DE Fe-Cu-Augeo_manuel_18Ainda não há avaliações

- VenadoDocumento28 páginasVenadoJuan Carlos Roa RoaAinda não há avaliações

- Analisis Por Elementos Finitos de Solid WorksDocumento61 páginasAnalisis Por Elementos Finitos de Solid WorksDavid Rios CruzAinda não há avaliações

- Modelo de Prototipo Rapido - JRHDocumento4 páginasModelo de Prototipo Rapido - JRHljrh2011Ainda não há avaliações

- Iconografía de Los Residuos SólidosDocumento3 páginasIconografía de Los Residuos SólidosArianna ValdezAinda não há avaliações

- Borrego Cimarron 2Documento392 páginasBorrego Cimarron 2Pepe Espinoza Azamar100% (1)

- Evaluacion de Resultados de Ensayos de AptitudDocumento5 páginasEvaluacion de Resultados de Ensayos de AptitudFabio YomayusaAinda não há avaliações

- El Proceso de Mediación en El Poder Judicial PDFDocumento248 páginasEl Proceso de Mediación en El Poder Judicial PDFFabianModernellCostaAinda não há avaliações

- Huerto EscolarDocumento4 páginasHuerto EscolarRoberto Perez TapiaAinda não há avaliações

- SeñaléticaDocumento38 páginasSeñaléticakivah23Ainda não há avaliações

- Borrador de Tesis Campos TafurDocumento91 páginasBorrador de Tesis Campos TafurJoaquin Jose Abarca RodriguezAinda não há avaliações

- Catalogo Ventanas PDFDocumento28 páginasCatalogo Ventanas PDFnascostaAinda não há avaliações

- Marco Teórico PAPELDocumento7 páginasMarco Teórico PAPELNando Magallanes Mendoza100% (1)