Escolar Documentos

Profissional Documentos

Cultura Documentos

Capítulo 02. SISTEMAS DE CONTROL

Enviado por

Teo DonairesDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Capítulo 02. SISTEMAS DE CONTROL

Enviado por

Teo DonairesDireitos autorais:

Formatos disponíveis

Control automtico de procesos

Captulo 2

Sistemas de control

2.1 Introduccin

Todo proceso industrial es controlado bsicamente por tres tipos de elementos el

transmisor (medidor o sensor) (TT), el controlador (TIC o TRC) y la vlvula o

elemento final de control, segn puede verse en la Fig. 2.1.

La Fig. 2.1 corresponde al tpico intercambiador de calor, en el que un fluido de

calefaccin (vapor) calienta un producto de entrada hasta una temperatura de salida que

es transmitida por TT y controlada e indicada por TIC (o controlada y registrada por

TRC) a travs de una vlvula de control V. Esta deja pasar el vapor de calefaccin

suficiente para mantener la temperatura del fluido caliente en un valor deseado o punto

de consigna que es prefijado (valor de referencia o set point) en el controlador TIC o

TRC.

La combinacin de los componentes transmisor-controlador-vlvula de

control-proceso, que actan conjuntamente, recibe el nombre de sistema y cumple el

objetivo de mantener una temperatura constante en el fluido caliente de salida del

intercambiador. Cada uno de los componentes anteriores considerados aisladamente es

tambin un sistema, puesto que cada uno cumple un objetivo determinado. Por ejemplo,

el transmisor convierte los valores de la temperatura a seales neumticas o

electrnicas; el controlador mantiene la seal de entrada constante para cada punto de

consigna o valor deseado fijado por el operador, mediante la variacin de la seal de

salida a la vlvula de control; la vlvula de control convierte la seal de entrada

neumtica o electrnica a posicin de su vstago y, por tanto, gobierna el caudal de

vapor con que alimenta el serpentn del intercambiador de calor; el proceso cumple el

objetivo de calentar el fluido de salida, mediante el vapor de entrada, y lo hace a travs

de un serpentn, del que se elimina continuamente el condensado con un purgador.

Ntese que en cada uno de los sistemas anteriores se ha considerado una entrada y una

salida; por ejemplo, en el caso de la vlvula de control, la entrada es la seal procedente

del controlador y la salida es el caudal de vapor al serpentn; y en el caso del proceso, la

entrada es el caudal de vapor que pasa a travs de la vlvula y la salida es la temperatura

del fluido caliente.

1 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

a) Control neumtico

b) Control electrnico

Fig. 2.1 Proceso industrial tpico

Estos sistemas se representan mediante un rectngulo llamado bloque, la variable

o variables de entrada constituidas por flechas que entran en el rectngulo, y la variable

o variables de salida representadas por flechas que salen del rectngulo. De este modo,

el sistema de la Fig. 2.1 quedara representado segn se ve en la Fig. 2.2 denominado

diagrama de bloques.

2 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

Fig. 2.2 Diagrama de bloques de un proceso industrial tpico

La seal (perturbaciones) en el bloque del proceso se refiere a las variables que

aparte del caudal de vapor de agua pueden afectar el proceso; por ejemplo, el mal

funcionamiento del purgador de vapor, las variaciones de caudal o de temperatura del

fluido de entrada, los cambios de temperatura exteriores al intercambiador, el posible

recubrimiento, con el tiempo, de la pared del serpentn que est en contacto con el

fluido, con la consiguiente alteracin en la transmisin del calor de condensacin del

vapor, las variaciones de presin del vapor producidas por el consumo variable de vapor

en los sistemas prximos al considerado, o por otras causas, etc.

El sistema de control anterior pertenece a los denominados servosistemas. En su

significado ms amplio, el servosistema corresponde a un sistema de mando y control

automtico de aparatos basado en la anulacin de las desviaciones que existan entre el

valor instantneo de la magnitud a regular y el valor prescrito para la misma.

Un caso particular de los servosistemas son los controladores o reguladores; en

ellos la respuesta o seal de salida tiende fundamentalmente a contrarrestar las

perturbaciones que afectan a la variable o magnitud de entrada. Este es el caso del TIC o

TRC de la Fig. 2.1. En estos aparatos, la magnitud de entrada se fija en un valor

constante (que es el valor de referencia o punto de consigna del controlador) o en un

valor variable con el tiempo segn una ley programada (se trata entonces de

controladores programadores). Otro caso particular son los servomecanismos.

2.2 Sistema de control retroalimentado (feedback)

Como se ha visto anteriormente, el control retroalimentado es una operacin que,

en presencia de perturbaciones, tiende a reducir la diferencia entre la salida de un

sistema y alguna entrada de referencia, realizndolo sobre la base de esta diferencia.

3 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

Aqu slo se especifican las perturbaciones no previsibles, ya que las previsibles o

conocidas siempre pueden compensarse dentro del sistema.

Se denomina sistema de control retroalimentado a aquel que tiende a mantener

una relacin preestablecida entre la salida y alguna entrada de referencia,

comparndolas y utilizando la diferencia como medio de control. Por ejemplo el control

de temperatura del tanque mezclador de la Fig. (1.1). Midiendo la temperatura de salida

del tanque y comparndola con la temperatura de referencia (temperatura deseada), la

vlvula de entrada de vapor regula el flujo de ste aumentando o disminuyendo para

mantener la temperatura de la corriente de salida en el valor deseado.

2.3 Servosistemas

El servosistema (o servomecanismo) es un sistema de control retroalimentado en

el que la salida es algn elemento mecnico, sea posicin, velocidad o aceleracin. Por

tanto, los trminos servosistema o sistema de control de posicin, o de velocidad o de

aceleracin, son sinnimos. Estos servosistemas se utilizan ampliamente en la industria

moderna. Por ejemplo con el uso de servosistemas e instruccin programada se puede

lograr la operacin totalmente automtica de mquinas herramientas. Ntese que a

veces se denomina tambin servosistema a un sistema de control cuya salida debe seguir

con exactitud una trayectoria determinada en el espacio (como la posicin de una

aeronave en el espacio en un aterrizaje automtico). Los ejemplos incluyen el sistema de

control de una mano de robot, en que la misma debe seguir una trayectoria determinada

en el espacio al igual que una aeronave en el sistema de control de aterrizaje.

2.4

Sistema de regulacin automtica

Un sistema de regulacin automtica es un sistema de control en el que la entrada

de referencia o salida deseada son, o bien constantes o bien varan lentamente con el

tiempo, y donde la tarea fundamental consiste en mantener la salida en el valor deseado

a pesar de las perturbaciones presentes. Por ejemplo los controles automticos de

presin y temperatura en un proceso qumico.

2.5 Sistemas de control de procesos

A un sistema de regulacin automtica en el que la salida es una variable como

temperatura, presin, flujo, nivel de lquido o pH, se le denomina sistema de control de

proceso. El control de procesos tiene amplia aplicacin en la industria. En estos

sistemas con frecuencia se usan controles programados, como el de la temperatura de un

horno de calentamiento en que la temperatura del mismo se controla segn un programa

4 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

preestablecido. Por ejemplo el programa preestablecido puede consistir en elevar la

temperatura a determinado valor durante un intervalo de tiempo definido, y luego

reducir a otra temperatura prefijada tambin durante un periodo predeterminado. En este

control el punto de referencia se ajusta segn el cronograma preestablecido. El

controlador entonces funciona manteniendo la temperatura del horno cercana al punto

de ajuste variable.

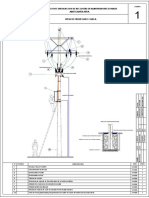

Fig. 2.3 Sistema de control de temperatura (Ref. K. Ogata)

En la Fig. 2.3, se puede apreciar el esquema para el control mediante una

computadora de la temperatura en un horno elctrico. La Temperatura en el interior del

horno se mide con una Termocupla (Bimetlico), que es un dispositivo analgico. La

Temperatura se convierte a un valor de temperatura digital, por un convertidor A/D y

con esta se alimenta a un controlador a travs de una interfaz con la finalidad de pasar la

seal de voltaje a lenguaje de computadora (Cdigo Binario). La Temperatura digital se

compara con la temperatura de referencia es decir la temperatura de entrada

programada; y ante cualquier discrepancia (Error), el controlador enva una seal al

Calefactor, a travs de un amplificador, y relevador, para llevar la temperatura del horno

elctrico al valor deseado, y obtener de esta manera una operacin satisfactoria.

El empleo de un amplificador es para aumentar la potencia puesto que

generalmente los procesos se realizan en pequeas voltajes, bajas potencias.

El relevador o interruptor recibe seal de la computadora si se enciende o se

apaga; se apaga el relevador cuando obtenemos la temperatura deseada y permanece

encendido mientras no se llegue al valor.

5 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

2.6 Sistema de control de lazo cerrado: (closed loop)

Con frecuencia se llama as a los sistemas de control retroalimentado. En la

prctica, se utiliza indistintamente la denominacin control retroalimentado

(feedback) o control de lazo cerrado (closed loop). La seal de error actuante, que

es la diferencia entre la seal de entrada y la de retroalimentacin (que puede ser la

seal de salida o una funcin de la seal de salida y sus derivadas), entra al controlador

para reducir el error y llevar la salida a un valor deseado. Esta retroalimentacin se logra

a travs de la accin de un operador (control manual) o por medio de instrumentos

(control automtico).

En el caso de control manual, para el ejemplo mostrado en la Fig. (1.1) el

operador mide previamente la temperatura de salida; si esta es por ejemplo, inferior al

valor deseado, aumenta la circulacin de vapor abriendo levemente la vlvula. Cuando

se trata de control automtico, se emplea un dispositivo sensible a la temperatura para

producir una seal (elctrica o neumtica) proporcional a la temperatura medida. Esta

seal se alimenta a un controlador que la compara con un valor deseado preestablecido

o punto de ajuste (set point). Si existe una diferencia, el controlador cambia la

abertura de la vlvula de control de vapor para corregir la temperatura como se indica

en la Fig. 2.4.

Fig. 2.4 Sistema de control de lazo cerrado

El trmino lazo cerrado implica el uso de la accin de control retroalimentado

para reducir el error del sistema.

6 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

Fig. 2.5 Diagrama de bloques del sistema de control de lazo cerrado

2.7 Sistema de control de lazo abierto ("OPEN LOOP")

Los sistemas en los que la salida no tiene efecto sobre la accin de control, se

denominan sistemas de control de lazo abierto (open loop). En otras palabras, en un

sistema de control de lazo abierto la salida ni se mide ni se retroalimenta para

compararla con la entrada. Un ejemplo prctico lo constituye una lavadora de ropa

domestica. El remojo, lavado y enjuague en la lavadora se cumplen por tiempos. La

mquina no mide la seal de salida, es decir, la limpieza de la ropa.

Fig. 2.6 Sistema de control de lazo abierto

7 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

En cualquier sistema de control de lazo abierto, no se compara la salida con la

entrada de referencia. Por tanto, para cada entrada de referencia corresponde una

condicin de operacin fija. As, la precisin del sistema depende de la calibracin. En

presencia de perturbaciones, un sistema de control de lazo abierto solo se puede utilizar

si la relacin entre la entrada y la salida es conocida; y si no se presentan perturbaciones

tanto internas como externas. Desde luego, tales sistemas no son sistemas de control

retroalimentado, denominndose frecuentemente sistema de control de alimentacin

directa (feed foward). Ntese que cualquier sistema de control que funciona sobre la

base de tiempos es un sistema de lazo abierto.

Fig. 2.7 Diagrama de bloques del sistema de control de lazo abierto

El control de alimentacin directa se esta utilizando de una manera muy

generalizada; sobre todo en el control por computadora. Los cambios en las variables de

entrada al proceso se miden y compensan sin esperar a que un cambio en la variable

controlada indique que ha ocurrido una alteracin en las variables. El control de

alimentacin directa es muy til tambin en casos en que la variable controlada final no

se puede medir.

En el ejemplo ilustrado en la Fig. 2.6, el controlador de alimentacin directa tiene

la capacidad de computar y utilizar el gasto medido de liquido de entrada y su

temperatura, para calcular el gasto de vapor necesario para mantener la temperatura

deseada en el liquido de salida.

8 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

2.8 Sistema de control de lazo cerrado versus de lazo

abierto

Una ventaja del sistema de control de lazo cerrado es que el uso de la

retroalimentacin hace que la respuesta del sistema sea relativamente insensible a

perturbaciones externas y a variaciones internas de parmetros del sistema. De este

modo, es posible utilizar componentes relativamente imprecisos y econmicos, y lograr

la exactitud de control requerida en determinada planta, cosa que sera imposible en un

control de lazo abierto.

Desde el punto de vista de la estabilidad, en el sistema de control de lazo abierto

la estabilidad es ms fcil de lograr puesto que no constituye un problema importante.

En cambio en los sistemas de lazo cerrado, la estabilidad si es un problema importante,

por su tendencia a sobrecorregir errores que pueden producir oscilaciones de amplitud

constante o variable.

Hay que puntualizar que para sistemas cuyas entradas son conocidas previamente

y en los que no hay la presencia de perturbaciones, es recomendable utilizar el control

de lazo abierto. Los sistemas de control de lazo cerrado tienen ventajas solamente si se

presentan perturbaciones no previsibles o variaciones de componentes del sistema.

Ntese que la potencia de salida determina parcialmente el costo, peso y tamao de un

sistema de control. La cantidad de componentes utilizados en un sistema de control de

lazo cerrado es mayor a la correspondiente a un sistema de control de lazo abierto. As,

entonces, un sistema de control de lazo cerrado es generalmente de mayor costo y

potencia. Para reducir la potencia requerida por un sistema, es conveniente usar sistema

de lazo abierto. Por lo comn resulta menos costosa una combinacin adecuada de

controles de retroalimentacin y alimentacin directa, logrndose un comportamiento

general satisfactorio.

2.9 Control combinado de lazo abierto y lazo cerrado

La respuesta que emite el controlador hacia la vlvula de control es el resultado de

solucionar una ecuacin que relaciona las variables controlada y regulada, y se designa

generalmente como el modelo de proceso.

Es muy raro encontrar modelos y controladores perfectos, de manera que es ms

conveniente utilizar una combinacin de control de retroalimentacin y alimentacin

9 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

directa como muestra la Fig. 2.8. La configuracin de un controlador que proporciona el

punto de ajuste para otro controlador se conoce como control en cascada.

Fig. 2.8

Control combinado con retroalimentacin y alimentacin directa.

2.10 Sistemas de control adaptables

Las caractersticas dinmicas de la mayora de los sistemas de control no son

constantes por diversas razones, como el deterioro de los componentes al paso del

tiempo, o las modificaciones en los parmetros o en el medio ambiente. Aunque en un

sistema de control retroalimentado se atenan los efectos de pequeos cambios en las

caractersticas dinmicas, si las modificaciones en los parmetros del sistema y el medio

son significativas, un sistema, para ser satisfactorio ha de tener capacidad de adaptacin.

Adaptacin implica la capacidad de autoajustarse o automodificarse de acuerdo con las

modificaciones imprevisibles del medio o estructura. Los sistemas de control que tienen

algn grado de capacidad de adaptacin (es decir, el sistema de control por si mismo

detecta cambios en los parmetros de planta y realiza los ajustes necesarios en los

parmetros del controlador, para mantener un comportamiento ptimo), se denomina

sistema de control adaptable.

10 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

En un sistema de control adaptable, las caractersticas dinmicas deben estar

identificadas en todo momento, de manera que los parmetros del controlador pueden

ajustarse para mantener un comportamiento ptimo. (De este modo, un sistema de

control adaptable es un sistema no estacionario). Este concepto resulta muy atractivo

para el diseador de sistemas, ya que un sistema de control adaptable, adems de

ajustarse a los cambios ambientales, tambin lo hace ante errores moderados del

proyecto de ingeniera o incertidumbres, y compensa la eventual falla de componentes

menores del sistema, aumentando, por tanto, la confiabilidad de todo el sistema.

2.11 Sistemas de control con aprendizaje

Muchos sistemas de control que aparentemente son de lazo abierto, pueden

convertirse en sistemas de lazo cerrado si un operador humano se considera como un

controlador, que compara la entrada y la salida y realiza las acciones correctivas basadas

en la diferencia o error.

Si se intenta analizar tales sistemas de control de lazo cerrado con intervencin

humana, se encuentra el difcil problema de plantear ecuaciones que describan el

comportamiento del operador humano. En este caso uno de los muchos factores que lo

complican, es la capacidad de aprendizaje del ser humano. A medida que este va

adquiriendo experiencia, mejora como elemento de control, y esto debe tomarse en

cuenta al analizar el sistema. Los sistemas de control con capacidad para aprender,

reciben el nombre de sistemas de control con aprendizaje. En la literatura se encuentran

avances recientes en aplicaciones de control adaptable y con aprendizaje.

2.12 Clasificacin de sistemas de control

Los sistemas de control pueden clasificarse de diversos modos. A continuacin se

sealan algunos.

2.12.1

Sistemas de control lineales versus no lineales

En rigor, la mayora de los sistemas fsicos no son lineales en varios sentidos. Sin

embargo, si la extensin de variaciones de las variables del sistema no es amplia, el

sistema puede linealizarse dentro de un rango relativamente estrecho de valores de las

11 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

variables. Para sistemas lineales, se aplica el principio de superposicin. Aquellos

sistemas a los que no es aplicable este principio son los sistemas no lineales.

2.12.2

Sistemas de control invariante en el tiempo versus

control variable en el tiempo.

Un sistema de control invariante en el tiempo (sistema de control con coeficientes

constantes) es aquel en el que los parmetros no varan con el tiempo. La respuesta de

tal sistema es independiente del tiempo en el que se aplica la entrada. En cambio, un

sistema de control variable en el tiempo es aquel en el cual los parmetros varan con el

tiempo; su respuesta depende del tiempo en el que se aplica una entrada. Ejemplo de un

sistema de control variable en el tiempo, es le sistema de control de un vehculo

espacial, en el que la masa disminuye en el tiempo al consumirse combustible durante el

vuelo.

2.12.3

Sistemas de control de tiempo continuo versus tiempo

discreto.

En un sistema de control de tiempo continuo, todas las variables son funciones de un

tiempo continuo t. Un sistema de control de tiempo discreto abarca una o ms variables

que son conocidas slo en instantes discretos de tiempo.

2.12.4

Sistemas de control con una entrada y una salida versus

con mltiples entradas y mltiples salidas.

Los sistemas pueden tener una entrada y una salida, o mltiples entradas y mltiples

salidas como en el caso de un sistema de control de proceso con dos entradas (entrada

de presin y entrada de temperatura) y dos salidas (presin de salida y temperatura de

salida).

2.12.5

Sistemas de control con parmetros agrupados versus

parmetros distribuidos.

Los sistemas de control que pueden describirse mediante ecuaciones diferenciales

ordinarias, son sistemas de control de parmetros agrupados, mientras que los sistemas

de control con parmetros distribuidos son aquellos que pueden describirse mediante

ecuaciones diferenciales parciales.

12 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Control automtico de procesos

2.12.6

Sistemas de control determinsticos versus estocsticos

Un sistema de control es determinstico si la respuesta a la entrada es predecible y

repetible. De no serlo, el sistema de control es estocstico.

13 Recopilacin de: Tefilo Donaires Flores, MS

Create PDF files without this message by purchasing novaPDF printer (http://www.novapdf.com)

Você também pode gostar

- Manual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)No EverandManual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)Nota: 2 de 5 estrelas2/5 (1)

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónNo EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónAinda não há avaliações

- Backbone de Fibra Óptica Terrestre EcuadorDocumento7 páginasBackbone de Fibra Óptica Terrestre EcuadorMarcela VelasteguíAinda não há avaliações

- Paso5 - Construccion - 203036 - 21 - Jairo VelasquezDocumento20 páginasPaso5 - Construccion - 203036 - 21 - Jairo Velasquezjohn bernal100% (2)

- Sistemas de Control de ProcesosDocumento5 páginasSistemas de Control de ProcesosJonatanAinda não há avaliações

- Ii Paper-Diseño de Sistemas de ControlDocumento11 páginasIi Paper-Diseño de Sistemas de ControlEdgar Julian Laime100% (1)

- Semana 02Documento34 páginasSemana 02Ronald. C.Ainda não há avaliações

- Descargar Primer Capitulo Simulacion y Control Procesos Por OrdenadorDocumento9 páginasDescargar Primer Capitulo Simulacion y Control Procesos Por Ordenadoralexander arandaAinda não há avaliações

- Simulación y Procesos I Capitulo 1Documento31 páginasSimulación y Procesos I Capitulo 1Josue Daniel Molina NugraAinda não há avaliações

- Operación Control Area HumedaDocumento64 páginasOperación Control Area Humedapatoiqq1495Ainda não há avaliações

- Taller Laboratorio de Instrumentacion y ControlDocumento8 páginasTaller Laboratorio de Instrumentacion y Controlmaria joseAinda não há avaliações

- Principios de Insttrumentación y ControlDocumento18 páginasPrincipios de Insttrumentación y ControlDany RubioAinda não há avaliações

- Documento Sin TítuloDocumento2 páginasDocumento Sin Títulofore stpeAinda não há avaliações

- Curso Control PID PRÁCTICODocumento22 páginasCurso Control PID PRÁCTICORommel Cossio OquendoAinda não há avaliações

- Curso PidDocumento39 páginasCurso PidJesus Enrique Alfonzo RiveroAinda não há avaliações

- Principios de Instrumentacion y Control de ProcesosDocumento33 páginasPrincipios de Instrumentacion y Control de ProcesosFabian FernandezAinda não há avaliações

- Terminologia de ProcesosDocumento19 páginasTerminologia de ProcesosHiram MendozaAinda não há avaliações

- Estructuras de ControlDocumento17 páginasEstructuras de ControlJonatan PerezAinda não há avaliações

- Controlador de TemperaturaDocumento5 páginasControlador de TemperaturaAngel Tigre JimenezAinda não há avaliações

- Conceptos Básicos, Terminología y Técnicas para El Control de ProcesosDocumento19 páginasConceptos Básicos, Terminología y Técnicas para El Control de ProcesosElvis Torres QuispeAinda não há avaliações

- Variables Del ProcesoDocumento7 páginasVariables Del ProcesoJohn MontellanosAinda não há avaliações

- Control en CascadaDocumento7 páginasControl en CascadaC Raziel Fdz OAinda não há avaliações

- Pid EstacionesDocumento4 páginasPid EstacionesDavid ChicaisaAinda não há avaliações

- Sistema 4-4-19Documento5 páginasSistema 4-4-19Genesis J Tovar MayzAinda não há avaliações

- Cadesimu Manual de de Funcionamiento2Documento21 páginasCadesimu Manual de de Funcionamiento2LeninAinda não há avaliações

- Ejemplo S de Lazo AbiertoDocumento8 páginasEjemplo S de Lazo AbiertoEnrique Albarracín EstupiñanAinda não há avaliações

- 7.2 Modos de Control Rev-00Documento36 páginas7.2 Modos de Control Rev-00Ma Laura ZweedykAinda não há avaliações

- Catalogo Control de TemperaturaDocumento30 páginasCatalogo Control de TemperaturaFacundo GamesAinda não há avaliações

- Sistema de ControlDocumento6 páginasSistema de ControlBalam Alcaraz AlvarezAinda não há avaliações

- BSDP U1 A2 MagpDocumento10 páginasBSDP U1 A2 MagpAngeles GrajalesAinda não há avaliações

- Sistemas de Control Lazo Abierto y Lazo CerradoDocumento3 páginasSistemas de Control Lazo Abierto y Lazo CerradoALAAN89Ainda não há avaliações

- Tema 1. Introduccion A Los Sistemas de ControlDocumento7 páginasTema 1. Introduccion A Los Sistemas de Controlarlex calizAinda não há avaliações

- Ingenieria de Control I - Introduccion A Los SacDocumento18 páginasIngenieria de Control I - Introduccion A Los SacHenry GarciaAinda não há avaliações

- Fundamentos de Instrumentación Industrial y Procesos de ControlDocumento2 páginasFundamentos de Instrumentación Industrial y Procesos de ControlAlex Luis VasquezAinda não há avaliações

- Guia de Control UnabDocumento108 páginasGuia de Control UnabJENNIFER . CAMPOS PALMAAinda não há avaliações

- Sistemas de Control Lazo Abierto y Lazo CerradoDocumento3 páginasSistemas de Control Lazo Abierto y Lazo CerradoJuan MiguelAinda não há avaliações

- Válvula de Expansión TermostáticaDocumento17 páginasVálvula de Expansión TermostáticaJose Franco Martinez ValladolidAinda não há avaliações

- Guía No. 1 - Introducción A Los Sistemas de ControlDocumento11 páginasGuía No. 1 - Introducción A Los Sistemas de ControlJoan Manuel Moreno RojasAinda não há avaliações

- Conceptos Instr William C Dunn (2014-I)Documento18 páginasConceptos Instr William C Dunn (2014-I)jesustarinAinda não há avaliações

- Sensores Transductores y ActuadoresDocumento90 páginasSensores Transductores y ActuadoresBenzaquenSalazarBenjaminAinda não há avaliações

- Sistema de ControlDocumento7 páginasSistema de ControlSalazar Ortega EnocAinda não há avaliações

- Regulacion en TurbinasDocumento4 páginasRegulacion en TurbinasMisael GómezAinda não há avaliações

- Estrategias de Control de Procesos - 1Documento52 páginasEstrategias de Control de Procesos - 1lindafioAinda não há avaliações

- Clase 1 Sce Introduccion Cap 1Documento24 páginasClase 1 Sce Introduccion Cap 1Adonis OsegueraAinda não há avaliações

- Control Semana 2 12Documento9 páginasControl Semana 2 12mikelitoo1Ainda não há avaliações

- Sistema de Control de Temperatura PDFDocumento16 páginasSistema de Control de Temperatura PDFHeber De la CruzAinda não há avaliações

- Equipo 1 Problema OverrideDocumento5 páginasEquipo 1 Problema OverrideDavid Camilo Guerrero GonzalezAinda não há avaliações

- Unidad 1 de ChiquionnnnDocumento11 páginasUnidad 1 de Chiquionnnnmarlon kadhir castro mayoralAinda não há avaliações

- TRABAJO PRACTICO 2 - AutomatizaciónDocumento9 páginasTRABAJO PRACTICO 2 - AutomatizaciónGabriel Orlando BarrosoAinda não há avaliações

- Tarea 1 Definición de Electrónica de Control PDFDocumento4 páginasTarea 1 Definición de Electrónica de Control PDFIssei Aono AMVs ナヴァAinda não há avaliações

- Corripio Cap 1Documento10 páginasCorripio Cap 1Kevin Torres ValenciaAinda não há avaliações

- Tecnlogía de Control TP2Documento9 páginasTecnlogía de Control TP2Francisco HerreraAinda não há avaliações

- Reporte de Práctica Del Proyecto Final de Instrumentación y Control, Control Proporcional de Temperatura.Documento9 páginasReporte de Práctica Del Proyecto Final de Instrumentación y Control, Control Proporcional de Temperatura.Cesar Fernando Sanchez GuerreroAinda não há avaliações

- Proyecto Instrumentacion Gas NaturalDocumento10 páginasProyecto Instrumentacion Gas NaturalEsteban FalcaoAinda não há avaliações

- Control OnOff Descripcion General PT326Documento14 páginasControl OnOff Descripcion General PT326DanielMagoAinda não há avaliações

- Planta de TemperaturaDocumento5 páginasPlanta de TemperaturaVictor Manuel CanahuiriAinda não há avaliações

- 4.2 Control en CascadaDocumento3 páginas4.2 Control en CascadaPedro Manzanilla100% (1)

- Introducción Al Control de Procesos TraducidoDocumento12 páginasIntroducción Al Control de Procesos TraducidoLuis FloresAinda não há avaliações

- 4.1 Resumen de Tecnicas de ControlDocumento11 páginas4.1 Resumen de Tecnicas de ControlElsa RodriguezAinda não há avaliações

- Introduccion A Los Sistemas de Control de ProcesosDocumento11 páginasIntroduccion A Los Sistemas de Control de ProcesosmbermudezcentenoAinda não há avaliações

- Introducción Al Control AutomáticoDocumento6 páginasIntroducción Al Control AutomáticoLisandro Antonio Sanchez SolarAinda não há avaliações

- Simulación ChemCad PDFDocumento84 páginasSimulación ChemCad PDFTeo Donaires0% (1)

- Cap 01 División de La Materia COLEDocumento2 páginasCap 01 División de La Materia COLETeo DonairesAinda não há avaliações

- Capítulo 01 CarbonoDocumento5 páginasCapítulo 01 CarbonoTeo DonairesAinda não há avaliações

- Capítulo 01 Introducción y Conceptos BásicosDocumento6 páginasCapítulo 01 Introducción y Conceptos BásicosTeo DonairesAinda não há avaliações

- Simulación ChemCad PDFDocumento84 páginasSimulación ChemCad PDFTeo Donaires0% (1)

- SegmentosDocumento4 páginasSegmentosTeo DonairesAinda não há avaliações

- Anartonía Verano 2020Documento15 páginasAnartonía Verano 2020Teo DonairesAinda não há avaliações

- Cap 10 Reacciones Químicas 01Documento1 páginaCap 10 Reacciones Químicas 01Teo DonairesAinda não há avaliações

- Nomenclatura 01Documento11 páginasNomenclatura 01Teo DonairesAinda não há avaliações

- Coar 1Documento6 páginasCoar 1Teo Donaires100% (1)

- QUIMICA Sem8Documento3 páginasQUIMICA Sem8Teo Donaires100% (1)

- Madre DivinaDocumento1 páginaMadre DivinaTeo DonairesAinda não há avaliações

- QUÍMICADocumento33 páginasQUÍMICATeo Donaires100% (1)

- Cap 03 Estructura Atómica 01Documento1 páginaCap 03 Estructura Atómica 01Teo DonairesAinda não há avaliações

- Cap 03 Estructura Atómica 00Documento4 páginasCap 03 Estructura Atómica 00Teo DonairesAinda não há avaliações

- QUIMICA Sem5 PDFDocumento3 páginasQUIMICA Sem5 PDFTeo DonairesAinda não há avaliações

- Cap 01 Materia - EnergíaDocumento2 páginasCap 01 Materia - EnergíaTeo Donaires0% (1)

- Cap 05 Tabla Periódica 01Documento1 páginaCap 05 Tabla Periódica 01Teo DonairesAinda não há avaliações

- Cap 02 Teoría Cunántica 00Documento1 páginaCap 02 Teoría Cunántica 00Teo DonairesAinda não há avaliações

- QUIMICA Sem5 PDFDocumento3 páginasQUIMICA Sem5 PDFTeo DonairesAinda não há avaliações

- QUIMICA Sem6 PDFDocumento3 páginasQUIMICA Sem6 PDFTeo DonairesAinda não há avaliações

- QUIMICA Sem7Documento3 páginasQUIMICA Sem7Teo DonairesAinda não há avaliações

- QUIMICA Sem2Documento2 páginasQUIMICA Sem2Teo DonairesAinda não há avaliações

- QUIMICA Sem4Documento4 páginasQUIMICA Sem4Teo DonairesAinda não há avaliações

- QUIMICA Sem3Documento3 páginasQUIMICA Sem3Teo Donaires100% (1)

- Plan Microcurricular Por Bloques 8VO AÑO BASICODocumento12 páginasPlan Microcurricular Por Bloques 8VO AÑO BASICOromanrodriAinda não há avaliações

- 8) Ensamblaje de Un PC 10-2 SenaDocumento33 páginas8) Ensamblaje de Un PC 10-2 SenaJustin gonzalezAinda não há avaliações

- 02 AT3 AlineacionDocumento8 páginas02 AT3 Alineacionyordy yglesiasAinda não há avaliações

- Proyecto Integrador UniminutoDocumento18 páginasProyecto Integrador UniminutoRafael AvellaAinda não há avaliações

- Esquema MT CarpinteriaDocumento1 páginaEsquema MT CarpinteriaDaniel CabezasAinda não há avaliações

- Motores de BúsquedaDocumento8 páginasMotores de Búsquedaalda reyesAinda não há avaliações

- Estrategia Racional VsDocumento2 páginasEstrategia Racional VsRafael Godoy FloresAinda não há avaliações

- Soluto Ficha Tecnica V3 Fee2c0a567Documento2 páginasSoluto Ficha Tecnica V3 Fee2c0a567Jhohan Steven FlorezAinda não há avaliações

- 6 MT-VB-DNC-1Documento92 páginas6 MT-VB-DNC-1Caballeros Blindados100% (1)

- Actividadndenelectromagnetismo 6560a336b69f0e1Documento2 páginasActividadndenelectromagnetismo 6560a336b69f0e1Juan YaraAinda não há avaliações

- CIUDADANIADocumento53 páginasCIUDADANIALiz Magaly Diaz RengifoAinda não há avaliações

- MR TPS 311 2021 1Documento6 páginasMR TPS 311 2021 1Marisabel Buenaño MorenoAinda não há avaliações

- Directorio SENPLADES Enero 2014 ComunicacionesDocumento58 páginasDirectorio SENPLADES Enero 2014 Comunicacionesrseresfer34533373563Ainda não há avaliações

- Portafolio Microcontroladores 3 4Documento17 páginasPortafolio Microcontroladores 3 4DanielAinda não há avaliações

- Cómo Cambiar - Filtros de Aire - VW Polo 5 - Guía de SustituciónDocumento16 páginasCómo Cambiar - Filtros de Aire - VW Polo 5 - Guía de SustituciónSandra ZepedaAinda não há avaliações

- Caso PracticoDocumento1 páginaCaso PracticoAdriana Alcázar50% (2)

- Fundamentos de Cómputo en La NubeDocumento5 páginasFundamentos de Cómputo en La NubeAlondra Angel R.Ainda não há avaliações

- Paso 4 - ConsolidadoDocumento9 páginasPaso 4 - ConsolidadoDiego Andres Ceron RamirezAinda não há avaliações

- G120 CU250S2 Op Instr 0917 es-ES PDFDocumento554 páginasG120 CU250S2 Op Instr 0917 es-ES PDFbonillaaa07Ainda não há avaliações

- Factores de Expansión en Demanda de TransporteDocumento13 páginasFactores de Expansión en Demanda de TransporteCarlos RodríguezAinda não há avaliações

- Diseno Hidraulico de Un Sifon InvertidoDocumento12 páginasDiseno Hidraulico de Un Sifon InvertidoJhonatan Burgos100% (1)

- Planificación Del Montaje de Instalaciones de TelecomunicacionesDocumento4 páginasPlanificación Del Montaje de Instalaciones de TelecomunicacionesMorad SeroukheAinda não há avaliações

- SEDMECADocumento2 páginasSEDMECALauraAinda não há avaliações

- Ley de Incentivos para Movilidad EléctricaDocumento7 páginasLey de Incentivos para Movilidad EléctricaMarco PazAinda não há avaliações

- Formulario de Consulta Por Correo Electrónico de LG - Soporte LG ChileDocumento1 páginaFormulario de Consulta Por Correo Electrónico de LG - Soporte LG ChileIsrael RiquelmeAinda não há avaliações

- Sobre El Concepto de Formación Integral. Unaula 2017Documento8 páginasSobre El Concepto de Formación Integral. Unaula 2017Víctor Ortega RestrepoAinda não há avaliações

- Claves para La Implementación Del Cuadro de Mando IntegralDocumento3 páginasClaves para La Implementación Del Cuadro de Mando Integralsleono1Ainda não há avaliações

- T Ucsg Pre Tec Ieca 32Documento101 páginasT Ucsg Pre Tec Ieca 32Jostyn CarrionAinda não há avaliações