Escolar Documentos

Profissional Documentos

Cultura Documentos

Proceso de Die Casting Generalidades PDF

Enviado por

Salvador Tovar FranciscoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Proceso de Die Casting Generalidades PDF

Enviado por

Salvador Tovar FranciscoDireitos autorais:

Formatos disponíveis

11/05/2014

TALLER

TEORICO/PRACTICO

PROCESO DE DIE CASTING

Instructores:

ING. RUBN GIL GARCA

INGENIERIA PARA FUNDICIONES

ING. SALVADOR TOVAR FRANCISCO

SERVICIOS COMERCIALES

METALRGICOS S.C.

TEMARIO

1.

Introduccin al proceso de Inyeccin (Die

casting )

1.1.

Principios bsicos de la tcnica del proceso

1.2. Llenado del molde y obtencin de la presin

de Inyeccin

3.

El molde

3.1.

Constitucin y diseo del molde de Inyeccin

3.2.

Caractersticas

3.3.

Partes del molde

2.

Mquinas de inyeccin

3.4.

Principios de diseo de moldes.

2.1.

Equipo de inyeccin

3.5.

Calentamiento molde

2.2.

Caractersticas generales.

3.6.

Aplicacin des-moldante.

2.3.

Partes principales.

3.7.

Curado de moldes

Montaje Molde.

3.8.

2.5.

Ajuste parmetros de inyeccin.

3.9.

Mantenimiento molde

2.6.

Fases e Inyeccin.

4.

Metales de inyeccin

2.7.

Volumen de metal a inyectar.

4.1.

Aleaciones para inyectar

2.8.

Solidificacin.

2.9.

Mquinas de cmara caliente

4.2. Especificacin de aleaciones de Aluminio

Elementos de Aleacin de Aleaciones de aluminio

2.4.

Refrigeracin y termorregulacin.

2.10. Mantenimiento

TEMARIO

5. Fusin de Metales

5.1. Introduccin a la fusin de metales de

inyeccin y manejo de Metal Lquido

5.2. Seguridad del proceso de fusin

6.

Hornos

6.1. Central de Fusin

8.

Limpieza y tratamiento de las aleaciones

de Aluminio.

8.1. Sales de Limpieza

8.2. Uso y beneficios de agentes

modificadores y refinadores.

9.

Reciclaje de coladas y retornos

6.2. Tipo de Hornos

10. Defectos y soluciones en piezas

inyectadas.

6.3. Crisol

11.

6.4. Reverbero

12. Conclusiones y aplicacin de Evaluacin

a asistentes

7.

Impurezas en aluminio lquido

Costos promedio.

7.1. Hidrgeno

7.2. Inclusiones

7.3. Lodos de fusin

11/05/2014

Introduccin al proceso de Inyeccin

Die casting

CUBIERTA DE MOLDE

PLATINA

ESTACIONARIA

PASADOR DE

EYECCIN

PLATINA MOVIL

CAMARA DE

INYECCION

CUCHARA

SOPORTE

EYECTOR Y

PION

BLOQUE

EYECTOR

CAVIDAD DE

MOLDE

CILINDRO DE

INYECCION

COLADA DE

ALIMENTACIO

N

PISTON DE

INYECCION

LINEA DE PARTCION

DESCRIPCION DEL PROCESO

La mquina de inyeccin es dispuesta a un costado del horno de metal

lquido

A continuacin, metal lquido es mecnicamente vaciado al cilindro de

inyeccin.

El pistn de inyeccin se acciona, inyectando a alta presin, el metal en

el molde

El metal permanece unos instantes en el molde, donde se realiza la

solidificacin del metal en un breve perodo de tiempo.

El molde se abre y se expulsan las piezas

El proceso se repite una y otra vez, continuamente

Principios bsicos de la tcnica

del proceso

11/05/2014

Mquinas de inyeccin

Equipo de inyeccin

Hay varios tipos de mquinas de inyeccin en uso hoy en da, la mayor

parte de estas mquinas son accionadas hidrulicamente y operan en

forma horizontal y vertical.

Estas mquinas tambin se caracterizan por su diferencia entre la

direccin de inyeccin del metal al molde, ya sea vertical u horizontal y los

sistemas de sujecin para mantener el molde cerrado durante la inyeccin

Los dos tipos principales de las mquinas de inyeccin son: de cmara

caliente y cmara fra

El tipo la cmara caliente se usa principalmente para la inyeccin zinc y

otros metales de bajo punto de fusin, sin embargo, tambin se utiliza para

la inyeccin de magnesio.

Mquinas de cmara caliente

El tipo la cmara caliente se usa principalmente

para la inyeccin zinc y otros metales de bajo punto

de fusin, sin embargo, tambin se utiliza para la

inyeccin de magnesio.

En el sistema de cmara caliente, el sistema de

dosificacin de metal se localiza dentro del crisol

mantenedor que cuenta con un sistema de

inyeccin para transferir el metal a travs de un tubo

en forma de cuello de cisne, el sistema impulsa el

metal por medio de mbolo de inyeccin, por esta

razn las aleaciones de aluminio y de cobre no son

adecuadas para este tipo de proceso ya que existe

un ataque qumico al sistema de inyeccin

sumergido.

Cuando el pistn se levanta recoge el metal

descargndolo en el tubo a travs de un puerto

cuando el mbolo desciende, se cierra el puerto y

conduce el metal a travs de las boquillas en el

extremo del cuello de ganso hacia el molde.

Las presiones de inyeccin varan de 1,500 a ms de

45,000 libras por pulgada cuadrada o de diez a

treinta mega Pascales

11/05/2014

Mquinas de cmara Fra

Las mquinas de cmara fra la se utilizan

principalmente para la inyeccin de

aluminio, magnesio y aleaciones de cobre,

en la cmara fra la mquina se suministra

el metal por medio de una cuchara o un

sistema de alimentacin externa, que es un

horno de mantenimiento, localizado a un

costado de la mquina, los componentes

del sistema de alimentacin no estn

sumergidos en el metal lquido, la cuchara

vierte el metal en el cilindro de inyeccin,

posteriormente, el mbolo avanza, se cierra

el ataque decolada y descarga el metal

liquido en el molde

Las presiones de inyeccin varan de 10,000

libras por pulgada cuadrada menos 69

mega pascales para aluminio y magnesio,

aunque algunas mquinas pueden ofrecer

an presiones ms altas.

Mquinas de inyeccin

Partes

principales de

la maquina

de inyeccin .

11/05/2014

Llenado del molde:

Fases de Inyeccin

Al soltar el disparo, el pistn de inyeccin, que debe introducir el metal

lquido en el molde, marcha primero a velocidad lenta, a fin de no

derramar metal a travs del orificio de carga de la cmara. Por tanto, el

pistn se mueve a baja velocidad hasta que ha rebasado completamente

dicho orificio.

A esta fase de la carrera se la llama aproximacin; slo es precisa en

mquinas de inyeccin con cmara fra horizontal, si bien en las mquinas

con cmara caliente tambin se va despacio en la primera fase, a fin de

poder expulsar efectivamente el aire de la cmara de presin.

Llenado del molde fases de

Inyeccin

En la segunda fase, el pistn se acelera a alta velocidad; recorre la

cmara de presin y embalsa el metal lquido hasta el ataque de la pieza.

Esta segunda fase se conoce con el nombre de preparacin.

En la tercera fase el movimiento del pistn introduce el metal lquido a

travs de la abertura del ataque de colada y llena la cavidad del molde;

esta ltima fase se denomina llenado o colada.

Tan pronto como la cavidad del molde est completamente llena, el

pistn experimenta un frenado brusco y su velocidad cae rpidamente a

cero.

Llenado del molde fases de

Inyeccin

La presin de aproximacin es extraordinariamente baja, mientras que; por

el contrario durante la preparacin existe un cierto aumento de presin.

Tan pronto como el metal fundido atraviesa el ataque de colada y

penetra en la cavidad del molde, se produce un nuevo aumento de

presin, y la compresin que aparece con ello se tomar como

determinante de la presin de llenado, en el sentido del proceso de

llenado propiamente dicho.

Concluido el llenado del molde, el movimiento del pistn se frena de

golpe, y se produce un rpido aumento de presin hasta alcanzar la

presin final efectiva. Esta presin final produce la compactacin de la

pieza.

11/05/2014

Llenado del molde fases de Inyeccin

El molde

Constitucin y diseo del molde

de Inyeccin

Por lo general los moldes se producen en aceros grado

herramienta, con estructura, tipo martenstica y con

tratamiento trmico de envejecimiento, tambin son

utilizados, en menor medida, aceros aleados al

tungsteno y molibdeno, con alta resistencia en caliente

y a las altas temperaturas.

Los moldes por lo general son manufacturados por el

maquinado de bloques de acero, pero tambin

pueden ser vaciados y debido a los requerimientos de

alta precisin, su costo de manufactura es caro, pero

los moldes son reutilizables para miles y cientos de miles

de piezas inyectadas.

11/05/2014

Constitucin y diseo del

molde de Inyeccin

Los moldes observan en su diseo un puerto de entrada

del metal lquido proveniente del sistema de inyeccin,

canales llamados corredores, que son por donde el

metal fundido fluye hasta llegar a la puerta o puertas de

acceso en a la cavidad del molde y generalmente son

bipartidos.

Los moldes son generalmente de una sola cavidad o

cavidades mltiples, estos moldes de cavidades

mltiples, se utilizan para inyectar varias piezas

idnticas, sin embargo tambin pueden ser usados para

producir piezas de diseo diferente y llamndolos

comnmente, moldes combinados.

Partes del molde

Llenado de Molde

11/05/2014

Llenado de Molde

Llenado de Molde

Donde:

V= Velocidad de la corriente (cm/s)

g= Aceleracin de la gravedad (981 cm/s2)

P= Presin de la corriente (kg/cm2)

= Densidad del metal fundido (kg/cm3)

Llenado de Molde

Curva de presiones en el cilindro

de accionamiento de una

maquina de Cmara fria

durante Ia colada

Curva de presiones en la cavidad del

molde durante la colada

11/05/2014

Particin del molde

El molde consta de dos partes

principales, los llamados

semimolde bebedero y

semimolde expulsor.

En situacin de inyectar, ambas

mitades estn cerradas; se

mantienen en su posicin por

medio de la accin de la fuerza

de cierre proporcionada por la

mquina.

Esta superficie de contacto de

ambos semimoldes es al mismo

tiempo el plano de particin,

que con el molde abierto

permite la extraccin o expulsin

de la pieza colada y solidificada.

Particin del molde

Ejemplos de particin del molde para conseguir que Ia pieza

inyectada quede retenida en el semimolde expulsor:

(1) pieza plana, (2) retencin por salida diferente, (3) y (4) retencin por

contraccin sobre un postizo, (5) y (6) retencin por corazn metlico

Particin del molde

Molde con superfcie de particin irregular

11/05/2014

Guas del molde

Los moldes deben estar provistos

de guas para los movimientos

de apertura y cierre, a fin de

facilitar un ajuste preciso de

ambos semimoldes.

Para ello se utilizan los casquillo

de gua, montadas en el

semimolde fijo, mientras que la

placa mvil de molde esta

equipada con los

correspondientes casquillos de

gua

Tcnica del ataque

Sistema bebedero-canal-ataque

En el interior del molde y a travs de los canales de circulacin se realiza la

conduccin del metal fundido a la cavidad del molde, canales que

deben ser dimensionados y dispuestos de forma adecuada.

Se distinguen tres partes en este sistema de conduccin, llamadas

bebedero, canal de colada y el ataque de colada propiamente dicho, a

travs del cual el metal fundido entra en la cavidad del molde. La

conexin inmediata con el grupo de inyeccin la realiza el bebedero, que

conduce el metal fundido al canal de colada.

Bebedero, canal y ataque representan por tanto un sistema cerrado que,

de acuerdo con las condiciones de colada, debe disponerse de forma

que el metal alcance la cavidad del molde por el camino ms corto y sin

turbulencias que puedan evitarse.

Sistema

bebedero-canal-ataque

Disposici6n del bebedero en

moldes para maquinas con

cmara de presin horizontal

10

11/05/2014

Sistema

bebedero-canal-ataque

Las piezas que no estn provistas de bebedero central, se precisa un canal de

colada para la uni6n entre el cono bebedero o la cmara fra horizontal y el

ataque de la pieza.

Este canal de colada debe conducir el metal fluido al ataque por el camino

mas corto y mas recto posible.

El canal de colada se maquinar solamente en un semimolde, normalmente

en el mvil; las paredes laterales del canal de ben disponer de una salida

suficiente (5 a 15).

La seccin SL del canal debe ser del 20 al 50% mayor que la seccin Sa del

ataque que se alimente:

1.20

1.5

El ancho B del canales alrededor del 70% mayor que su espesor D.

Bajo estas condiciones, este ultimo puede calcularse de la siguiente forma:

0.77

Sistema

bebedero-canal-ataque

Con las expresiones anteriores

quedan determinadas las

dimensiones de la seccin del

canal

En el caso en que sean

necesarios varios canales, Ia

seccin del canal principal

ser igual a la suma de las

secciones de los canales

secundarios que se derivan

de aquel.

La secci6n mas pequea del

cono de bebedero debe ser

por lo menos igual, pero

preferiblemente algo superior,

que la secci6n mxima del

canal.

En todo caso, es muy

importante que las secciones

de circulaci6n desde el

bebedero basta el ataque.

Dimensiones de la seccin del canal

Metales para inyeccin

11

11/05/2014

Temario

Aleaciones de Aluminio

Especificacin de aleaciones de Aluminio

Elementos de Aleacin de Aleaciones de

aluminio

Aleaciones de Zn

Especificacin de aleaciones de Zn

Elementos de Aleacin de Aleaciones de Zn

Aleaciones de Aluminio

Aleaciones de Aluminio

Las aleaciones de aluminio utilizadas en el proceso de inyeccin, tiene como

caractersticas relevantes:

Materiales ligeros

Buena resistencia a la corrosin

Facilidad de inyeccin

Buenas propiedades mecnicas

Estabilidad dimensional.

No obstante existe una gran variedad de aleaciones de aluminio para inyeccin a

presin, siendo de origen de Aluminio primario o de Aluminio secundario.

Los diseadores usualmente eligen una aleacin estndar, enlistadas a continuacin.

Tambin existen aleaciones especiales para aplicaciones especiales, pero su uso implica

generalmente un premio mayor a su costo;

12

11/05/2014

Composicin

qumica

(% max. o

rango)

A360

A380

A383

A384

A390

A413

(A13)

Si

9-10

7.5-9.5

9.5-11.5

10.5-12

16-18

11-13

Fe

1.3

1.3

3-4

1.3

Cu

0.6

Mn

0.35

0.50

Mg

0.4-0.6

0.10

Ni

0.50

0.50

Zn

0.50

3.0

Sn

0.15

0.35

Ti

Total otros

0.25

Aluminio

Bal.

2-3

0.50

1.3

3-4.5

4-5

1.0

0.50

0.10

0.450.65

0.10

0.50

0.10

0.50

3.0

3.0

1.5

0.50

0.15

0.35

0.20

0.15

0.30

0.50

1.3

0.50

0.10

Bal.

1.3

0.50

0.50

Bal.

Bal.

0.35

0.20

0.20

0.25

Bal.

Bal.

A383

A384

A390

A413

(A13)

Mxima resistencia a la

traccin (ksi)

46

47

45

48

40.5

42

Lmite Elstico (ksi)

24

23

22

24

35

Elongacin (% in 2" G.L.)

3.5

3.5

3.5

1-2.5

Dureza(HB)

75

80

80

Resistencia al Cizallamiento

(ksi)

26

27

25

A360

PROPIEDADES

Resistencia al impacto Charpy

(ft. lb.- sin muesca)

A380

4.2

Resistencia a fatiga (ksi) (limite

@ 500 x 106 Ciclos)

85

120

29

3.5

18

0.095

Densidad (lb./in.3)

19

3.5

2.0

20

19

20

0.098

0.097

0.098

0.099

20

960-1080

960-1080

945-1200

0.096

Rango de fusin (F) aprox.

1035-1105

1000-1100

Calor especfico (Btu/lb.F)

0.23

0.23

Coeficiente de expansin

trmica

(in./in./oF)

11.8

11.7

11.5

11.3

11.7

10.3

Conductividad trmica

(Btu/fthr.oF)

65.3

55.6

55.6

56

78.6

67.7

23

23

25

31

10.3

10.3

11.9

10.3

Conductividad Elctrica (%

IACS)

29

31

10.3

Mdulo de elasticidad (106 psi)

10.3

1065-1080

CARACTERISTICAS (1-ms deseable; 4 menos deseable)

A360

Resistencia a

fractura en caliente

Estanqueidad bajo

presin

A380

A390

A413

(A13)

A383

A384

1

4

Pulido

Fluidez

Resistencia a la

Corrosin

Maquinabilidad

Resistencia a

temperaturas

elevadas

Tendencia a

adhesin al molde

2

2

Electro platinado

Apariencia de

Anodizado

13

11/05/2014

PRINCIPALES ELEMENTOS DE

ALEACIN

SILICIO

Principal elemento de

aleacin de las

aleaciones usadas

comnmente en la

fundicin del aluminio.

Incrementa vaciabilidad

reduce deformacin en

caliente y contraccin

durante la solidificacin.

Reduce ductilidad y

maquinabilidad

Las aleaciones que

contienen menos que

11,8% silicio se

clasifican como

hipoeutcticas, que

aquellas que

contienen mas de

11.8%. se consideran

hipereutcticas

14

11/05/2014

Estructuras resultantes

Cobre

Son aleaciones de mayor

uso en las aleaciones de

aluminio para uso

automotriz, con silicio en

cantidad menor.

Susceptibles a tratamiento

trmico, por

Temple/envejecimiento.

Excelentes propiedades

resistencia mecnica,

dureza y resistencia a la

abrasin, y a la corrosin.

Magnesio

Incrementa la

resistencia a la

traccin y dureza

de manera

especial imparte

mejores

propiedades a

temperaturas

elevadas y

caractersticas de

terminado

superficial a espejo

15

11/05/2014

Fierro en Aluminio

El Fe no se considera como un elemento de la aleacin , sino realmente es

una impureza.

Aunque est presente virtualmente en todas las composiciones de las

aleaciones, fortaleciendo la fase Alfa

Se combina con el Mn precipitando una estrucctura llamada escritura

china

Manganeso

El Mn normalmente no se considera un elemento de la aleacin sino que

sirve de "recolector" de Fe, precipitndolo, pero en cantidades ms altas

del requerido puede ser perjudicial.

Efecto del Mn y el Fe

16

11/05/2014

Zinc

El Zinc es un elemento comn de aleacin en las aleaciones de

diecasting, en cantidades hasta 3%. En concentraciones menores que 3%,

Zinc tienen poco efecto en las propiedades.

Bismuto, Cadmio, Plomo, Estao

Los elementos, tienen una solubilidad muy baja se consideran como

impurezas indeseables. En concentraciones mas alta se precipita un

intermetlico impartiendo fragilidad, agrietamiento caliente, y reduccin

de propiedades mecnicas en estado del slido, y formacin excesiva de

escoria durante la fusin.

Nquel

Es normalmente una impureza aceptable, hasta un nivel de 0,5%

en la mayora de las aleaciones sin efectos perjudiciales.

Se recomienda en aplicaciones sujetas a altas temperaturas y

buenas propiedades mecnicas

Incrementa la resistencia a la traccin, reduccin al efecto del

"creep".

En algunos casos el nquel se incrementa hasta un nivel de 12%

como en las aleaciones usadas en la fabricacin de pistones.

17

11/05/2014

Introduccin a la fusin de metales de

inyeccin y manejo de Metal Lquido

Fusin de metales de

inyeccin (HPDC)

El Proceso de HPDC involucra la solidificacin de metales para crear

productos.

La condicin del metal solidificado depende del control del proceso.

El Proceso de HPDC inicia cuando el metal se encuentra dentro de

especificacin qumica, limpieza de metal, temperatura es vaciado dentro

de la cmara de inyeccin.

La preparacin, cuidado y manejo antes de ser vaciado dentro de la

cmara de inyeccin del metal, es crtico para obtener los parmetros

deseados de la pieza.

Es importante resaltar:

Hasta que el proceso de fusin del metal sea controlado, entonces el

proceso de HPDC podra ser controlado

Fuentes de suministro

La mayora de las

fundiciones de HPDC se

proveen de metal bajo

especificacin en forma

de lingote.

Otras reciben su metal

en forma lquida

Manufacturan su

aleacin en planta

18

11/05/2014

Requerimientos energticos

para fusin

Los sistemas de fusin en el

proceso HPDC tienen el objetivo

de convertir y transferir la energa

contenida en los combustibles

(Gas Natural, Propano,

Combustleo, etc.) al metal

cargado al horno, para

cambiarlo de fase slida a fase

lquida.

El conocimiento de la fusin del

aluminio comienza con la

comprensin de cuanta energa

deber ser adicionada al horno

al fin de convertir el metal slido

a lquido

Requerimientos energticos para

fusin

A la temperatura a la que la

convierte en un slido lquido, se

requiere de una gran cantidad

de energa por el metal para

realizar este cambio de fase .

Esto se llama calor latente de

fusin, y es aproximadamente

1/3 del calor total fundir una libra

de aluminio.

Requerimientos energticos para fusin

El calor que se necesita para fundir el metal a temperatura

ambiente, a una temperatura por encima del punto de fusin

del metal es posible calcularlo con la siguiente ecuacin:

76

CL

Donde.

Calor Requerido

Calor especfico estado Slido Btu/lbF

t1= Temperatura de Solidus F

L Calor Latente de fusin requerido BTU/lb

CL Calor especfico estado lquido Btu/lbF

t Temperatura del metal F

tL Temperatura del Lquidus F

1

19

11/05/2014

Determinacin de requerimientos

energticos para fusin

Densidad

Lb/in3

Metal

Al

Zn

Mg

Zamak3

Al(380AA)

0.09

0.24

0.06

Calorespecfico

BTU/lbF

SolidoCS

0.25

0.12

0.28

0.10

0.34

Calor

Temp.de

Latente

lquidus

deFusin

tL

LquidoCL

L

F

BTU/lb

0.26

173

1220

0.11

44

787

0.32

148

1204

43

169

76

Calor

Temp.del

Total

metal

requerido

t

H1

F

BTU/lb

1350

493

900

142

1350

510

780

113

1250

475

CL

EFICIENCIA DE FUSION

La energa H 1 que es absorbida por el metal, usualmente es inferior a la

Energa H 2 que debe generarse por el combustible.

Esta diferencia es energa que se pierde debido a una variedad de

razones.

Esta proporcin de energa utilizada contra la generada es conocida

como la eficiencia en general, de fusin y se expresa como:

Seguridad en el proceso de fusin

SEGURIDAD DE PERSONAL

20

11/05/2014

Seguridad de operacin

El uso de equipo de proteccin y seguridad, cuando se labora

cerca de metal lquido es importantsimo, a fin de prever

accidentes de trabajo a operarios.

Esto puede representar la diferencia entre la vida y la muerte.

Seleccin de Equipo

Establecimiento de programas de seguridad.

Quemaduras

FORMULARIO DE

EVALUACIN DE RIESGOS

21

11/05/2014

Requerimientos de uso de Equipo

de Seguridad

Requerimientos Mnimos

En algunas Plantas:

Lentes de Seguridad

Casco de seguridad

Calzado con casquillo

de acero

Polainas en pies y

piernas

Accesorios resistentes a

flama y a metal lquido:

Respiradores

(Operacin de

Aplicacin de

fundente)

Guantes

Chamarras antiflama

Polainas durante la

operacin de

vaciado

Ropa aluminizada

Protectores Faciales

SEGURIDAD

SIEMPRE, PERO SIEMPRE:

Asegurarse que el horno se mantenga en fuego bajo

antes de cualquier operacin de limpieza o carga

Asegurarse que las puertas permanezcan

aseguradas antes de limpieza

NUNCA,,,, PERO NUNCA, SE

REALICE LA TOMA DEMUESTRAS

POR LAS PUERTAS.

SIEMPRE !!!!!!, Utilizar, el equipo de seguridad

apropiado.

Usando el equipo de proteccin y

seguridad

Vistiendo la ropa protectora y el equipo de seguridad apropiados, cuando

se trabaja con aluminio lquido fundido es extremadamente importante a

fin de prevenir lesin alguna a los operarios del rea de fundicin.

Significando el uso de del equipo de seguridad, la diferencia entre la vida

y la muerte.

22

11/05/2014

QUEMADURAS

23

11/05/2014

Sistemas de Fusin usados en el

proceso de HPDC

Hornos usados en HPDC

En el proceso de HPDC se utilizan principalmente los siguientes tipos de

hornos para fundir el metal:

Crisol

Reverbero

Existen varios factores que han de considerarse para seleccionar el mejor

tipo de horno de fusin para una aplicacin determinada.

HORNOS DE CRISOL

24

11/05/2014

Hornos de Crisol

El horno de crisol consta de un

crisol de Carburo de silicio-grafito

por lo general con capacidad de

hasta 1500 lb de aluminio,

insertado en una carcasa de

acero con revestimiento interior

de refractario.

Hornos de Crisol

Se calientan por la combustin de

combustible (Gas lquido), por

medio de resistencias elctricas

embebidas en el recubrimiento

refractario.

El calor se transfiere a la carga

metlica a travs de las paredes

del crisol.

El calor se transfiere a travs

superficie del crisol a razn de

aproximadamente 20.000 Btu/m-hr.

Prdida de Radiacin superficie

expuesta es de 13000 btu/pie

cuadrado-hr.

Hornos de Crisol

(Resistencias elctricas)

Las resistencias elctricas

tambin puede son usadas como

elementos calefactores en hornos

de crisol.

Elementos de la resistencia

elctrica se disponen embebidas

el revestimiento refractario.

25

11/05/2014

Tipos de Hornos de Crisol

EFICIENCIA TERMICA

Hornos de Crisol

(Ventajas y Desventajas)

Crisol hornos tienen la ventaja de un bajo costo de inversin, mnima

necesidad de espacio, la facilidad de cambio de aleacin y la

simplicidad de la reparacin.

La principal desventaja es el bajo ndice de fusin.

Costo de reemplazo de crisoles

Requiere cuidado excesivo.

Entrada de calor est limitada por el espacio disponible para la

combustin y el rea disponible para transferencia de calor.

Hornos de Reverbero

26

11/05/2014

Hornos de Reverbero

Horno de reverbero es generalmente rectangular, cubierto por una

bveda de materiales refractarios y con chimenea, que refleja (o

reverbera) el calor producido, por la combustin de combustibles

slidos, lquidos o gaseosos

Tales hornos se usan en la produccin de aleaciones de metales no

ferrosos, especialmente en la produccin de piezas de aluminio.

Hornos de Reverbero

Este tipo de hornos fueron empleados en el procesamiento de

metales.

La capacidad de los hornos de reverbero es muy variable y oscila

entre los 45 Kg a los 100,000 Kg que tienen los empleados para la

fusin de metales frreos y no frreos, inclusive para la para la fusin

de la fundicin de hierro.

Transferencia de Calor

Radiacin

Flama a la Carga

Refractario (mayor)

Conveccin

27

11/05/2014

Transferencia de Calor

Diagrama Sankey

Calor Total

Ingresado al

Horno

Calor Disponible a carga

Anlisis trmico

2.50 MW 100%

Calor a

Chimenea

Horno reverbero 60 Ton.

1.35 MW (53%)

Calor Total Ingresado

0.115 MW (0.46%)

Calor a Paredes

1.1 MW

(44%)

Calor a

Bao

metlico

28

11/05/2014

Hornos de Reverbero

Los hornos de reverbero son clasificados convencionalmente como:

Hornos de Cmara Seca

Hornos de Cmara Hmeda

Reverbero de Energa Elctrica Radiante

Hornos de Cmara Seca

El horno de cmra seca consiste

observa un rea refractaria

inclinada con una pendiente,

donde se realiza la carga y se

mantiene hasta su fusin.

El metal lquido, se aloja en una

cmara de retencin secundaria.

Hornos de Cmara Seca

EFICIENCIA

La eficiencia en el consumo de combustible es muy bajo siendo

entre el 18% al10 %

El consumo de combustible por libra es de aproximadamente 3000 a

5000 BTU/lb de aluminio fundido.

En cuanto a la merma metlica , es el ms alto, en comparacin con

la de otros tipos de hornos.

La Flama calienta directamente la carga oxidndola

Oscila entre 5 y 12% por cada libra de aluminio fundido.

Un potencial problema es la dificultad de limpieza de este tipo de

hornos, por la acumulacin en el rea de carga y en la cmara

secundaria.

29

11/05/2014

Hornos de Cmara Hmeda

Los hornos de reverbero de cmara hmeda son los sistemas ms

utilizados para la fundicin de aluminio de Die Casting.

Consiste esencialmente en una poza de carga exterior, separada de

la cmara principal , esta posa es conectada por medio de un arco

sumergido.

Comnmente se observa en el extremo opuesta de la posa de carga,

una posa donde se alojan las piqueras para vaciar el metal hacia las

ollas de transferencia.

Hornos de Cmara Hmeda

Este tipo de hornos han sido optimizados a fin obtener una mayor

eficiencia de fusin, tales como la distancia del techo a la lnea

de metal y quemadores de gas radiantes (flama plana) instalados

en la bveda.

Estas innovaciones han incrementado la eficiencia de consumo

de combustible y reduccin de mermas metlicas, generacin

xidos y problemas.

30

11/05/2014

Hornos de Cmara Hmeda

EFICIENCIA

El horno de reverbero de cmara hmeda no se utiliza normalmente para

carga por lotes.

Est diseado para procesos continuos de produccin de alto volumen.

Con quemadores a gas tipo radiantes, el horno utiliza aproximadamente

3.000 BTU por libra de metal.

El diseo del horno ofrece una baja prdida metlica por fusin en

relacin a otros diseos de unidades de fusin.

La prdida metlica de metal por fusin se estima de 3 a 5% en una prctica

normal. Estas cifras se basan en carga fra

Optimizacin de Hornos de reverbero

CIRCULACION DE METAL EN HORNOS

En hornos de gran capacidad, estos dispositivos aseguran

la circulacin del metal en todo el horno.

En un Horno de Reverbero de energa radiante, una

bomba de circulacin, que descarga directamente a la

poza de carga, ofrece grandes ventajas:

Una homogenizacin trmica y qumica en todo el bao,

por la accin de la agitacin mecnica.

Reduccin notable a la formacin de lodos, por agitacin

y disminucin de temperatura de operacin.

Optimizacin de Hornos de reverbero.

La carga es fundida ms rpido debido

a las fuerzas de conveccin.

Se ahorra energa debido al intercambio

energtico entre la carga fra y la carga

caliente.

La eficiencia de operacin se

incrementa de manera general de un 1215%.

El equipo asegura una homogenizacin

qumica por la circulacin forzada .

31

11/05/2014

Hornos reverberos de Energa

Elctrica Radiante

Hornos Reverberos de Energa

Elctrica Radiante

Este tipo de Hornos es relativamente un nuevo concepto en hornos.

La radiacin elctrica en un horno de reverbero es similar a los hornos de

reverbero a combustleo o gas.

Tiene un rea de carga remota, separados por un arco sumergido (o

una puerta), de una cmara trmica aislada donde se incorporan

elementos de calefaccin de carburo de silicio que radian el calor al

metal lquido.

Este horno utiliza aproximadamente 820 BTU por libra de metal fundido.

Basado en una operacin de carga fra eficiencia la eficiencia de fusin

es de aproximadamente 70 a 75 %.

Este horno seno inicia su operacin un arranque en fro, es necesario

cargar metal lquido para iniciar su operacin .

La merma metlica es aproximadamente 1% por cada libra de aluminio

fundido; porque no existe ningn proceso de combustin, observando

una recuperacin trmica ms lenta, al agregar metal fro, que en un

horno alimentado por combustible fsil.

La cmara del metal permanece tranquila, sin agitacin, sin generar

formacin de escorias.

32

11/05/2014

Hornos Reverberos de Energa

Elctrica Radiante

33

11/05/2014

Caractersticas positivas de los hornos de

reverbero elctricos

No se requiere obtener permisos para gases efluentes y se requiere menos energa

para la operacin.

Operacin silenciosa, Inclusive nunca se sabe si el horno est en operacin.

Alta calidad de metal.

Las emisiones se reducen de 148.1 lb/hr de CO2 a CERO

Caractersticas en contra:

Los Hornos reverbero elctricos, no tienen una buena rapidez de recuperacin

energtica.

El horno siempre deber estar conectado a la lnea de energa, perder

temperatura, su recuperacin energtica es lenta.

Los Hornos reverbero elctricos presentan el mismo problema que los de gas, la

generacin de xidos en sus paredes interiores.

Usualmente mantienen 9 veces ms que lo que funden.

34

11/05/2014

HORNOS DE MANTENIMIENTO

HORNOS DE

MANTENIMIENTO

Todos pensamos que los hornos de mantenimiento realizar la tarea de mantener la

temperatura del metal a una temperatura predeterminada.

En teora es correcto, hasta que metal frio es adicionado al mantenedor.

Desde este momento la temperatura el bao entero deber de incrementarse varios

grados. Para realizar este incremento el sistema, deber tener suficiente energa (BTU,

o KW) para superar la prdida de calor y elevar la temperatura del metal "X" nmero

de grados a la brevedad posible, a fin de no afectar el proceso. (presentndose

coladas fras, rechupes, porosidad).

En la mayora de las plantas de USA, los hornos mantenedores son con sistema de

calentamiento elctrico, con sistemas de calefaccin con capacidad de

calentamiento mnimo, en funcin de mantenimiento requerido. Si un horno mantiene

2400 lb (~ 1000 kg)el horno tiene una potencia de solo 15-18 KW, requiriendo un

diagnstico de problemas potenciales. Para empeorar an ms las cosas, algunos de

estos con los hornos no tienen control proporcional completo.

Usualmente estos hornos operan siempre al 100%.

HORNOS DE

MANTENIMIENTO

Si el horno requiere de 10 KW para mantener temperatura en el

mantenedor en condiciones normales, y se adiciona un ventilador que

sopla en la carcasa del horno o en la poza,(para refrescar el rea), y el

horno es vaciado 5 pulgadas y se adiciona 500 lb de metal 10 grados ms

fro que el metal del interior, el horno requerir ms de una hora para

recuperarse a su temperatura de operacin.

Obviamente esto una operacin deficiente.

35

11/05/2014

HORNOS DE MANTENIMIENTO

Algunos instrumentos no controlan la temperatura

con la suficiente frecuencia, para saber cundo la

temperatura del metal comienza a bajar, a fin de

compensar la cada de la temperatura mediante el

aumento de potencia energa a los elementos

calefactores de manera gradual y con la rapidez

suficiente para hacer un mantenimiento adecuado.

Los hornos mantenedores de Gas tienden a

recuperarse ms rpido que los hornos elctricos.

Pero si los hornos son diseados o, con suficiente

potencia (KW) instalada y controles totalmente

proporcionales, pueden ser ms eficientes.

HORNOS DE

MANTENIMIENTO

(Consideraciones Generales)

La evaluacin del tamao de los hornos de mantenimiento y ollas de

transferencia, la frecuencia de alimentacin a hornos de mantenimiento, el

manejo de temperatura del metal lquido hacia las mquinas de inyeccin es

una consideracin crtica.

Para cada aleacin y molde, la temperatura del horno de mantenimiento

deber de ser mantenido dentro de un rango de 15C.

El fundidor depende de la potencia del horno de mantenimiento o los

controles de suministro de combustible para mantener temperatura requerida.

Debido a que el horno, se vaca de manera continua, es necesario, el

suministro de metal fundido de la central de fusin.

Al momento es vaciado el nuevo metal, la temperatura del horno mantenedor,

cambia, casi instantneamente.

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Este cambio de temperatura depender de la cantidad y la

temperatura

del

material

transferido

horno

de

mantenimiento, si el metal agregado a un horno es mas

caliente que el metal del horno el cambio de temperatura se

puede calcular de la forma siguiente:

Si el metal est ms fro que el metal del mantenedor el

cambio de la temperatura se puede determinar:

36

11/05/2014

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Donde:

Cambio de la Temperatura en el horno mantenedor, F

Peso del material en horno, libra.

Peso del material lquido vaciado en el mantenedor, libras.

Temperatura de fusin horno el mantenedor, F

Temperatura del metal vaciado en el mantenedor,F

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Si

=F

donde F es una fraccin de

la expresin se reduce a:

(0.10, 0.20, 0.30, etc.)

Los corchetes indican el valor absoluto de la diferencia de

temperatura.

Esta expresin ser utilizada para estimar la desviacin mxima de

temperatura admisible entre la olla y el horno mantenedor para un

rango permisible determinado de temperatura en el horno para que

un determinado temperatura en olla de transferencia.

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Por ejemplo: si el mantenedor es de 500 libras capacidad, el

factor F en la ecuacin 0.25 y la temperatura de fusin debe

mantenerse dentro de un margen de 10 grados F, la diferencia

de temperatura mxima permitida entre la olla de transferencia y

el horno mantenedor sera:

F= 0.25

10

1

0.25

0.25

10

= 50F (10C)

37

11/05/2014

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Y para F= 0.15 (85% de capacidad del horno mantenedor)

1 0.15

10

0.15

= 76F (25C)

Lo que significa que el material fundido en olla puede desviarse 50 F de

la temperatura deseada de horno si nunca se vaca ms de un 25%

Si la temperatura de la olla esta de ms de 50 F por encima de la

temperatura deseada, la temperatura del material fundido en el

mantenedor se elevar por encima del mximo permitido: 10F

TIPOS DE HORNOS DE MANTENIMIENTO

Usualmente en Mxico los

mantenedores son de tipo crisol.

En virtud del tamao de las

operaciones establecidas en

Mxico.

Pero recientemente las

operaciones se han convertido en

operaciones de clase mundial.

Es importante reconsiderar cual es

el crecimiento esperado de nuestra

planta para substituir y seleccionar

el horno adecuado al crecimiento

de nuestra empresa.

HORNO MANTENEDOR DE

ALEACIONES DE ZINC

38

11/05/2014

HORNOS DE MANTENIMIENTO

Hornos reverberos de elementos calefactores

radiantes

Mantenedores con elementos

calefactores inmersos

Equipos de ltima tecnologa, utilizados como fusores mantenedores.

Origen: Japn desde 15 aos.

Nuevo diseo mejorado: Refractarios de alta densidad en cara de trabajo

, aislantes materiales de slica micro porosa.

Excelentes resultados en ahorro de energa. La temperatura de vaciado es

de 1250F siendo 105F menos que los mantenedores de gas normales,

siendo posible optimizar esta hasta un 76% por la utilizacin de equipos de

circulacin de metal lquido en las operaciones de fusin.

Mantenedores con elementos

calefactores inmersos

39

11/05/2014

Mantenedores con elementos

calefactores inmersos

Mantenedores con elementos

calefactores inmersos

El horno utiliza elementos elctricos

cubiertos con fundas de Sialon,

localizados en bao de aluminio.

Produciendo una menor estratificacin

trmica.

Produce menos prdida de metal por

oxidacin, acumulacin de escorias.

Temperatura de carcasa de 45 a 50C.

Temperatura de operacin 675 680C .

Uso de Energa mnima:

Menos de 15 BTU /lb con Tapas en

posas

Menos de 22 BTU's /lb durante

Produccin.

Mantenedores con elementos

calefactores inmersos

La vida en los elementos reportada es en promedio de 2 aos y ms de 5

aos la vida de las mangas protectoras

Es posible cambiar los elementos calefactores durante la operacin y

puede permanecer en operacin con un solo de los elementos

Las capacidades oscilan desde 2000 lb con una unidad de potencia de

30KW y hasta 9000 lb con una unidad de potencia de 90 KW.

40

11/05/2014

Ollas de transferencia

Dependiendo del tamao de la

operacin del nuestra empresa, es

comn el uso de las ollas de

transferencia, Como todos

sabemos es el mtodo ms comn

para transferir el metal a los hornos

mantenedores, mismas que son

transportadas por montacargas

adaptados, gras viajeras.

Se observa la desventaja de

generar turbulencia en el metal

cuando se vaca el metal, pero

ofrece la ventaja de realizar

tratamientos de preparatorios del

metal en la misma olla.

(desgasificacin, refinacin, etc,).

Prdida de calor en ollas de

transferencia

El manejo del metal

comnmente genera prdidas

de calor, consecuentemente de

temperatura, estas prdidas de

calor de la olla de transferencia

puede ser estimadas.

La olla se muestra en la figura

tiene una capacidad de 2,000

libras de aluminio lquido.

La mayor prdida de calor de la

superficie superior al aire por

conveccin y radiacin

Para aluminio la prctica normal es usar 13,000 Btu/ft por hora

como la prdida de calor de la superficie del material fundido

expuesto al aire.

Prdida de calor en ollas de transferencia

La prdida en la carcasa se puede estimar en funcin a la superficie

expuesta de la olla al medio y su temperatura.

41

11/05/2014

Impurezas en aluminio lquido

IMPUREZAS

Impurezas metlicas Disueltas

Inclusiones No-Metlicas

Hidrgeno solubilizado

Compuestos Intermetlicos Precipitados

42

11/05/2014

Impurezas metlicas Disueltas

Elementos fuera de compsicin.

Elementos pesados Sn, Pb, Cd.

Magnesio, en las aleaciones de Diecasting.

Inclusiones No-Metlicas

tpicas

TIPO

Tabla ll Inclusiones en aleaciones de aluminio

FORMULA

MORFOLOGIA DENSIDAD

Oxidos

Al2O3

g/cm

MgO

MgAl2O4

Sales

Nitruros

Cloruros

Fluoruros

Al4C3

SiC

AlN

Boruros

TiB2

Lodos

AlB2

Al(FeMnCr)Si

Carburos

Partculas

Pelculas

Partculas

Pelculas

Partculas

Pelculas

Partculas

Partculas

Partculas

Partculas

Pelculas

Partculas

Pelculas

Partculas

Partculas

3.97

3.58

3.6

2.66

2.36

3.22

3.26

DIMENSIONES

(micras)

0.2-0.3

10-5000

0.1-5

10-10000

0.1-5

10-5000

0.5-5

0.5-0.25

10-50

4.5

1-30

3.19

>4.0

0.1-3

43

11/05/2014

Hidrgeno

El Hidrgeno es el nico

gas con solubilidad en

aluminio liquido.

El Hidrgeno causa

problemas en la pieza de

aluminio, debido a la

gran diferencia de

solubilidad entre liquido y

estado del slido.

Intermetlicos Precipitados

FACTOR DE LODOS

Fe+2Mn+3Cr====> 1,8

44

11/05/2014

Dependencia del Factor de Lodos

Limpieza y tratamiento de las

aleaciones de Aluminio.

Tratamientos del Metal Lquido

45

11/05/2014

Sales de Limpieza

El aluminio es qumicamente muy activo.

Las superficies recin expuestos, a alta temperatura,

especialmente en estado lquido, tienden a formar rpidamente

una pelcula de xido de aluminio.

La adicin de chatarra, lingotes o metal lquido, generan

agitacin en el bao y acusan una pelcula de xido de aluminio

que se suspende en el metal lquido.

Si estos xidos no se remueven formaran parte del producto

inyectado, originando defectos, por lo que deben ser eliminados

del bao antes de inyectar.

La mayora son xidos de aluminio, pero tambin los elementos

de aleacin tienden a formar parte de estos xidos.

Comnmente los denominamos como escorias.

Sales de Limpieza

A fin de eliminar estos xidos se emplean las sales

de limpieza o fundentes.

Siendo mezclas (Mecnicas o pre fundidas) de

compuestos qumicos que actan en el bao,

realizando diferentes efectos en funcin a su tipo.

TIPOS SALES

Cubertura y limpieza

Exotrmicas

Limpieza de paredes de Horno

Desgasificado

Refinacin de grano

Sales de Limpieza

Cubertura y limpieza (Bajo Flor , Bajo contenido de Sodio , baja

temperatura)

Los Fundentes de limpieza son utilizados para eliminar los xidos de la fusin, mientras

que los Fundentes de cobertura actan como una barrera para la superficie del

material lquido, evitando la formacin de xido. Generalmente, estos fundentes,

pueden utilizarse para ambos fines.

La cantidad de fluoruros imparte una mayor eficacia y permite, la operacin a

temperaturas ms bajas. Sin embargo, los fluoruros pueden liberar humos nocivos, al

medio ambiente, recomendndose utilizar productos con bajos contenidos de

fluoruros.

Los fundentes libre de Sodio son utilizados en las aleaciones hipereutcticas ( >12%

contenido de silicio), ya que el sodio puede interferir con los elementos de refinacin

del grano.

Los fundentes se ofrecen en el mercado; para diferentes rangos de temperatura.

46

11/05/2014

Sales de Limpieza

Exotrmicas

Este tipo se aplican directamente a las escorias para la liberacin de metal

atrapado en las escorias de fusin y reducir las prdidas.

Limpieza de paredes de Horno

La acumulacin de xido paredes del horno tiende a deteriorar la vida del

horno, haciendo que el trabajo de limpieza del horno sea ms difcil y

disminuyendo el volumen del horno.

Si la acumulacin no se mantiene bajo control, los xidos con la accin el

nitrgeno tiende a formar corindn, que es un material que es muy difcil de

quitar.

Para estos casos de limpieza de paredes se recomiendan estos fundentes a fin

de ablandar la acumulacin y que sea ms fcil su remocin.

Sales de Limpieza

Refinacin de grano

Tamao de grano en las aleaciones de aluminio se refiere al tamao de los cristales de

aluminio en una pieza de fundicin. El tamao de los cristales est directamente relacionado

con el nmero de granos o ncleos formados en las primeras etapas de la solidificacin; entre

ms granos existen, ms fino es el tamao de grano.

Al aumentar el tamao de grano, a un grano grueso, se incrementa la dificultad de alimentar

y reduce las propiedades mecnicas de un casting.

Refinado de grano hace que los granos ms pequeos mediante el aumento del nmero de

ncleos de cristalizacin solidificacin, siendo como una siembra de lluvia en nubes apliando

hielo seco.

Ventajas de la refinacin de grano incluyen:

Dispersin de porosidad.

Prevencin de puntos calientes.

Una mejor estanqueidad de la presin a travs de la prevencin de porosidades.

El titanio, el boro y el Zirconio son populares los refinadores de grano.

Sales de Limpieza

Desgasificado

El hidrgeno,, es muy soluble en las aleaciones de aluminio lquido, pero

muy bajo en la fase slida.

Al momento que el aluminio se solidifica, hidrgeno disuelto el exceso de

lquido se expele de y forma burbujas, en la matriz de la pieza.

Todo metal que no ha sido desgasificado es vulnerable a presentar este

tipo de defectos.

Los fundentes de desgasificado, remueven el hidrgeno y tambin xidos y

otras impurezas.

47

11/05/2014

DESGASIFICACION DE ALUMINIO

Teora de Desgasificacin

Ya que la solucin Al- H + se

encuentra en equilibrio la

disolucin es reversible

Por reduccin de la

presin parcial del gas

solubilizado.

Transporte del Hidrgeno

en el bao a la vecindad

de burbujas de gas que

solubilicen este gas por

conveccin y difusin.

Posteriormente desorcin

en la superficie.

Por reduccin de la

temperatura del metal

lquido.

Factores que afectan la

desgasificacin

Factores fsico-qumicos que afectan la

remocin de H 2

Constante de equilibrio.

Presin parcial del Hidrgeno

Difusividad en el metal

Difusividad en el lmite de la burbuja

Coeficiente de actividad

Tensin superficial del bao

48

11/05/2014

Factores de operacin que

afectan la remocin de Hidrgeno

Volumen del metal a tratar

Tipo de gas de inyeccin

Flujo de gas

Dimetro de burbujas de gas de lavado

Tiempo de tratamiento

Temperatura

Aleacin

Efectos de Hidrgeno

Mtodos de Desgasificacin

Desgasificacin Natural

Bajas Temperaturas de proceso, atmsferas secas, Tiempo de proceso largo

Inyeccin de gases al bao

Proceso muy sencillo

Su efectividad depende del tamao de burbujas

Desgasificacin al vaco

49

11/05/2014

Mtodos de Inyeccin de

gases al bao

Inyeccin de gases al

metal

Estticas

Tubos :Grafito,

Cermicos, Metlicos

Tapones porosos

Dinmicas

Unidades de Flecha

rotor

Compuestos

Qumicos clorados

Slidos

pulvurolentos

Hexacloroetano,

Cloruro de

Manganeso

Comparativo de gases de Inyeccin

Tipos de Gases de Inyeccin

Gases de

Inyeccin

Inertes

Argn o

Nitrgeno

Activos

Cloro

Hexafloruro de

Azufre

Compuestos

clorados

50

11/05/2014

Comparativo de eficiencia de

desgasificacin de diferentes gases

Comparativo de eficiencia de

desgasificacin de Ar N2

Tubo de Grafito con

Dispersor de gases

51

11/05/2014

Tubos de Inyeccin

Unidades Flecha Rotor

El gas de lavado es inyectado a

travs de la flecha, en su extremo

inferior se localiza un rotor , el

ensamble se encuentra acoplado a

un sistema motriz que imparte giro

Al momento que el gas emerge de

la lanza, las burbujas generadas son

dispersadas por el rotor, impartiendo

direccin generando burbujas muy

pequeas (1/8) incrementando el

rea de contacto hasta 64 veces.

Unidades Flecha Rotor

En el mercado se encuentran disponibles varios sistemas:

RFP Reading Foundry

SINF Pirotek

RDU, MDU Foseco

STAR Ladle Degasser Metaullics

Operan bajo el mismo principio, su diferencia radica en el tipo de rotor

usado

52

11/05/2014

53

Você também pode gostar

- Mecánica de la fractura y análisis de falla en metalesNo EverandMecánica de la fractura y análisis de falla en metalesNota: 4.5 de 5 estrelas4.5/5 (3)

- Procesos de fabricación en metalesNo EverandProcesos de fabricación en metalesNota: 5 de 5 estrelas5/5 (2)

- Acondicionado de materiales termoplásticos para su transformación. QUIT0209No EverandAcondicionado de materiales termoplásticos para su transformación. QUIT0209Ainda não há avaliações

- Procesos de fabricación en polímeros y cerámicosNo EverandProcesos de fabricación en polímeros y cerámicosNota: 2.5 de 5 estrelas2.5/5 (3)

- Introducción a la ciencia e ingeniería de los materiales. Volumen INo EverandIntroducción a la ciencia e ingeniería de los materiales. Volumen IAinda não há avaliações

- PlasticosDocumento56 páginasPlasticosNadeska Melissa Duarte UrbinaAinda não há avaliações

- Curso-Taller Moldeo Cientifico 2019Documento6 páginasCurso-Taller Moldeo Cientifico 2019centroAinda não há avaliações

- Tratamientos TermoquimicosDocumento55 páginasTratamientos TermoquimicosANDREA CHACANA I.Ainda não há avaliações

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Ainda não há avaliações

- DISEÑO de Un Molde de Inyección de Plástico ASISTIDO POR COMPUTADOR (CAD-CAM-CAE) para La Fabricación de Piezas de AjedrezDocumento27 páginasDISEÑO de Un Molde de Inyección de Plástico ASISTIDO POR COMPUTADOR (CAD-CAM-CAE) para La Fabricación de Piezas de AjedrezJavier Antonio Cardenas OliverosAinda não há avaliações

- Fundicion de Aluminio, Moldeo, Pruebas Mecanicas e InspeccionDocumento34 páginasFundicion de Aluminio, Moldeo, Pruebas Mecanicas e InspeccionFernando Yael100% (1)

- Desarrolo de Un TroquelDocumento187 páginasDesarrolo de Un TroquelJean Paul Giraldo SpatolaAinda não há avaliações

- Core Tools de Calidad Control Estadístico de Procesos SPC: Proceso ProductivoDocumento62 páginasCore Tools de Calidad Control Estadístico de Procesos SPC: Proceso ProductivoAngel MedinaAinda não há avaliações

- Propuesta de Diseño de Un Troquel para Producir El Número de Parte 317B8422P002Documento223 páginasPropuesta de Diseño de Un Troquel para Producir El Número de Parte 317B8422P002Cesar Hernández100% (2)

- Moldes de InyeccionDocumento45 páginasMoldes de InyeccionOmar Chavez89% (9)

- Introducción A Los Procesos de ManufacturaDocumento52 páginasIntroducción A Los Procesos de ManufacturaDiánelis Ocampo100% (1)

- Mermas de AluminioDocumento47 páginasMermas de AluminioSalvador Tovar Francisco100% (1)

- Tratamientos Térmicos ClaseDocumento46 páginasTratamientos Térmicos ClaseEduardo Yepez100% (6)

- Tratamiento Térmico Del Acero WordDocumento14 páginasTratamiento Térmico Del Acero WordJhon Angel Salcedo AgueroAinda não há avaliações

- 2PRINCIPIOS DE EMBUTICIÓN DE LA CHAPA METALICAimpresoDocumento57 páginas2PRINCIPIOS DE EMBUTICIÓN DE LA CHAPA METALICAimpresoDavid Suasaca100% (1)

- Fundicion de AluminioDocumento51 páginasFundicion de AluminioAlejandro Arángo100% (2)

- Tratamientos TérmicosDocumento24 páginasTratamientos TérmicosEdgar ManríquezAinda não há avaliações

- TrefiladoDocumento17 páginasTrefiladoJessica MaquedaAinda não há avaliações

- Tratamiento Termico Del AceroDocumento43 páginasTratamiento Termico Del AceroLuis Nonell100% (2)

- Curso de Moldeo Por Inyección, Proceso Parámetros PDFDocumento4 páginasCurso de Moldeo Por Inyección, Proceso Parámetros PDFJohn Superdetalle0% (1)

- PRACTICA 2. Destilacion Por Lotes.Documento11 páginasPRACTICA 2. Destilacion Por Lotes.Rafael GonzálezAinda não há avaliações

- Metalurgia en Die CastingDocumento155 páginasMetalurgia en Die CastingSalvador Tovar FranciscoAinda não há avaliações

- Presentación Magg Tecnología Base de Die CastingDocumento156 páginasPresentación Magg Tecnología Base de Die CastingSalvador Tovar Francisco100% (1)

- Tratamientos Térmicos y RevenidoDocumento12 páginasTratamientos Térmicos y Revenidoangel139Ainda não há avaliações

- DIE CastingDocumento86 páginasDIE CastingErick Mrn67% (3)

- Hornos de "Tecnología Verde"Documento5 páginasHornos de "Tecnología Verde"Salvador Tovar FranciscoAinda não há avaliações

- Mantenimiento Integral de TroquelesDocumento61 páginasMantenimiento Integral de TroquelesSchackkkal67% (3)

- Moldeo Por InyecciónDocumento9 páginasMoldeo Por InyecciónDaniel AparicioAinda não há avaliações

- Moldeo Cientifico en Inyección PDFDocumento6 páginasMoldeo Cientifico en Inyección PDFJonathan RoaAinda não há avaliações

- Manual de Inyeccion de PlasticosDocumento12 páginasManual de Inyeccion de PlasticosMichel Ballares RodríguezAinda não há avaliações

- Transformación de materiales termoplásticos. QUIT0209No EverandTransformación de materiales termoplásticos. QUIT0209Ainda não há avaliações

- CINEU 2018 QuimicaDocumento147 páginasCINEU 2018 Quimicaluiscaf100% (1)

- Diseño de Moldes de Inyección PDFDocumento21 páginasDiseño de Moldes de Inyección PDFJuan Carlos JimenezAinda não há avaliações

- Defectos y Soluciones Proceso de InyeccionDocumento44 páginasDefectos y Soluciones Proceso de InyeccionJavier MendietaAinda não há avaliações

- Die Casting-Spa A 1706 E6 PDFDocumento28 páginasDie Casting-Spa A 1706 E6 PDFRaúl100% (1)

- Moldes de Inyección para Plásticos - Hans PDFDocumento256 páginasMoldes de Inyección para Plásticos - Hans PDFAndrés Salgado0% (1)

- Guia de Estudio - CristalesDocumento5 páginasGuia de Estudio - Cristalesleslie100% (1)

- Elementos Proceso Inyeccion PlasticosDocumento9 páginasElementos Proceso Inyeccion PlasticosWilliam MosqueraAinda não há avaliações

- Tolerancias y AjusteDocumento30 páginasTolerancias y AjusteRODOLFO DANIEL CRUZ CABRERAAinda não há avaliações

- MANUALPARTINYPLASDocumento56 páginasMANUALPARTINYPLASLeialias100% (2)

- 30 Glosario de Aluminio Raquel DubrovskyDocumento36 páginas30 Glosario de Aluminio Raquel DubrovskyAgustinTraduccionesAinda não há avaliações

- TM - IMT - 3f Fundición (Die Casting) PDFDocumento47 páginasTM - IMT - 3f Fundición (Die Casting) PDFluisAinda não há avaliações

- Simulacion de Laminado en Caliente en ComsolDocumento9 páginasSimulacion de Laminado en Caliente en Comsolcepi suaveAinda não há avaliações

- Inyección de Aluminio A Baja PresiónDocumento6 páginasInyección de Aluminio A Baja PresiónSander Duque100% (1)

- Arenas de Moldeo en VerdeDocumento59 páginasArenas de Moldeo en VerdeVanessa HernandezAinda não há avaliações

- Tesis Aluminio FundicionDocumento143 páginasTesis Aluminio Fundicionjoravica0% (1)

- Embutición ProfundaDocumento5 páginasEmbutición ProfundaCaroline Amador MaldonadoAinda não há avaliações

- Optimizacion de ParametrosDocumento6 páginasOptimizacion de ParametrosjuanfernandoasquiAinda não há avaliações

- Moldes Inyeccion de PlasticoDocumento112 páginasMoldes Inyeccion de PlasticoErnesto Hc100% (1)

- Embutido PDFDocumento96 páginasEmbutido PDFShecella Cordero CordovaAinda não há avaliações

- Procesos de Conformación de PlásticosDocumento60 páginasProcesos de Conformación de PlásticosSusanaRamirezAinda não há avaliações

- Recubrimientos MetalicosDocumento69 páginasRecubrimientos MetalicosLuis Rdz MartinezAinda não há avaliações

- Diseño de Un Molde para La Inyeccion de Una Pieza de PlasticoDocumento46 páginasDiseño de Un Molde para La Inyeccion de Una Pieza de PlasticoRoberto TalledosAinda não há avaliações

- Soplado ConvencionalDocumento178 páginasSoplado ConvencionalAlexander Sora BAinda não há avaliações

- Como Selecionar El Horno AdecuadoDocumento48 páginasComo Selecionar El Horno AdecuadoSalvador Tovar FranciscoAinda não há avaliações

- Mermas de AluminioDocumento47 páginasMermas de AluminioSalvador Tovar FranciscoAinda não há avaliações

- La Optimización Del Mantenimiento Del Horno Reverbero de Aluminio FinalDocumento13 páginasLa Optimización Del Mantenimiento Del Horno Reverbero de Aluminio FinalSalvador Tovar Francisco100% (3)

- 5 Impurezas - Limpieza - Tratamiento y Uso de Fluxes en AluminioDocumento111 páginas5 Impurezas - Limpieza - Tratamiento y Uso de Fluxes en AluminioSalvador Tovar FranciscoAinda não há avaliações

- Materiales Refractarios Usados en El Proceso de Die CastingDocumento71 páginasMateriales Refractarios Usados en El Proceso de Die CastingSalvador Tovar FranciscoAinda não há avaliações

- Metalurgia y Tratamiento de Las Aleaciones Aluminio SilicioDocumento56 páginasMetalurgia y Tratamiento de Las Aleaciones Aluminio SilicioSalvador Tovar FranciscoAinda não há avaliações

- Conservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioDocumento8 páginasConservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioSalvador Tovar FranciscoAinda não há avaliações

- Conservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioDocumento7 páginasConservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioSalvador Tovar FranciscoAinda não há avaliações

- Servicios Comerciales Metalurgicos S.C PDFDocumento6 páginasServicios Comerciales Metalurgicos S.C PDFSalvador Tovar FranciscoAinda não há avaliações

- Presentacion Mermas de AluminioDocumento47 páginasPresentacion Mermas de AluminioSalvador Tovar FranciscoAinda não há avaliações

- El Arte de Manejo de EscoriasDocumento8 páginasEl Arte de Manejo de EscoriasSalvador Tovar FranciscoAinda não há avaliações

- Curso Diecasting SMFDocumento39 páginasCurso Diecasting SMFSalvador Tovar FranciscoAinda não há avaliações

- Codigos GPSDocumento7 páginasCodigos GPSHenry Douglas Pascual FigueroaAinda não há avaliações

- Tecnologia Del ConcretoDocumento24 páginasTecnologia Del ConcretoANDERSSON CAMILO YELA MORAAinda não há avaliações

- Unidad 5 Flujo No Viscoso (2022-2)Documento31 páginasUnidad 5 Flujo No Viscoso (2022-2)Agustin Suarez SaldiasAinda não há avaliações

- Estudio de Mecánica de Suelos - Condominio Pascual Baburizza Limache - Rev. 0 (Incluye Anexos) PDFDocumento85 páginasEstudio de Mecánica de Suelos - Condominio Pascual Baburizza Limache - Rev. 0 (Incluye Anexos) PDFGuillermo NouelAinda não há avaliações

- Campo ElectromagnéticoDocumento3 páginasCampo Electromagnéticojjjaviii2001Ainda não há avaliações

- Taller Cinemática Grados 10ABCDEFDocumento5 páginasTaller Cinemática Grados 10ABCDEFAlbert HerreraAinda não há avaliações

- Como Se Cálcula Una Banda TransportadoraDocumento12 páginasComo Se Cálcula Una Banda TransportadoraRicardo RodriguezAinda não há avaliações

- Cuál Es La Fórmula Condensada Del Agua y Como Funciona El Puente de Hidrogeno en Esta MoléculaDocumento7 páginasCuál Es La Fórmula Condensada Del Agua y Como Funciona El Puente de Hidrogeno en Esta MoléculaLuis Fernando Solis MartinezAinda não há avaliações

- Previo 1: Carga ElectricaDocumento2 páginasPrevio 1: Carga ElectricaJonathan RoaAinda não há avaliações

- PracticasLabQuimicaGeneral PDFDocumento30 páginasPracticasLabQuimicaGeneral PDFMarielena PerozoAinda não há avaliações

- Guia de Estudio Parte No.1, Fisica Iii Ii BachDocumento2 páginasGuia de Estudio Parte No.1, Fisica Iii Ii Bachcesar PinedaAinda não há avaliações

- Q Sem5Documento6 páginasQ Sem5Nils Quiña PomaAinda não há avaliações

- Determinacion Del Angulo de Reposo y Coeficiente de Friccion de HarinasDocumento12 páginasDeterminacion Del Angulo de Reposo y Coeficiente de Friccion de HarinasCliver Quispe Mamani100% (1)

- GTamayo QT T01Documento16 páginasGTamayo QT T01Raul TamayoAinda não há avaliações

- II - S - 2022 - RRF - Laboratorio de Química Orgánica General I - 001 002 003 004 005Documento4 páginasII - S - 2022 - RRF - Laboratorio de Química Orgánica General I - 001 002 003 004 005Roiner NaranjoAinda não há avaliações

- Receptores Opticos (Fibra Optica)Documento11 páginasReceptores Opticos (Fibra Optica)Bones KirkinchuAinda não há avaliações

- Polaridad Molecular Fuerzas y PropiedadesDocumento5 páginasPolaridad Molecular Fuerzas y PropiedadesJ JAinda não há avaliações

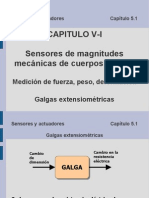

- Cap5 1 GalgasDocumento19 páginasCap5 1 GalgasSUPTRONICAinda não há avaliações

- Examen FinalDocumento11 páginasExamen FinalRonald Mullisaca Paredes100% (1)

- En Que Influye La Electronegatividad en La MetalurgiaDocumento2 páginasEn Que Influye La Electronegatividad en La MetalurgiaBrando Vilca TiconaAinda não há avaliações

- Reporte Del Lab. 1Documento11 páginasReporte Del Lab. 1Aarón UlloaAinda não há avaliações

- 17 Abril - Ejercicios de Pitot, SifonDocumento4 páginas17 Abril - Ejercicios de Pitot, SifonJuan José VisentinAinda não há avaliações

- TesisDocumento189 páginasTesismarlexirAinda não há avaliações

- Emulsificantes ExposiciónDocumento13 páginasEmulsificantes ExposiciónFrank ChAvezAinda não há avaliações

- Problema 6.84Documento5 páginasProblema 6.84Ninfa MirandaAinda não há avaliações

- Momento Curvatura Modelo ParkDocumento7 páginasMomento Curvatura Modelo ParkCarlos Alberto Acuña AsenjoAinda não há avaliações

- Temperatura-Trabajo Electrónica PDFDocumento16 páginasTemperatura-Trabajo Electrónica PDFDIEGO LIZCANOAinda não há avaliações