Escolar Documentos

Profissional Documentos

Cultura Documentos

Electrotecnia Informe Final 2

Enviado por

Alexis Cueva GTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Electrotecnia Informe Final 2

Enviado por

Alexis Cueva GDireitos autorais:

Formatos disponíveis

RESUMEN DE LO QUE SE HIZO EN LA SEMANA

MATERIALES:

ESTAO

PASTA PARA SOLDAR

CAUTIN

PORTA CAUTIN

EMPALMES

PASES QUE SE DEBEN SEGUIR:

1.- USAMOS LOS EMPALMES QUE TENAMOS DE LAS CLASES ANTERIORES (T

CON NUDO, WESTERN Y COLA DE RATA)

2.- EMPASTAMOS CON LA GRASA DE SOLDAR PARA QUE NOS SEA MS

SENCILLO YA QUE LIMPIA LA ZONA DEL EMPALME

a) EMPALME WESTERN

b) EMPALME T CON NUDO

c) EMPALME COLA DE RATA

3.- LENTAMENTE CON AYUDA DEL CAUTIN DERRETIMOS EL ESTAO Y LO

PONEMOS EN FORMA DE CAPA AL EMPALME.

NOTA: Si tratamos de hacerlo rpido y no calentamos bien el empalme

el estao no quedar adherido bien y solo se har una bola que lo

cubre.

PRECAUCIONES:

A la hora de usar el cautn tener cuidado de donde se pone, es

recomendable usar una portacautn.

A la hora de agarra el empalme y estaarlo, sujetarlo a partir de

una distancia considerable ya que al estar en contacto con el

calor y ser trasmitido por el metal podra llegar a producir

quemadura en la piel o tambin usar un alicate o sujetador y as

evitarse problemas.

Tener siempre cuidado de que el cable del cautn no toque la

parte caliente ya que podra producirse un corto circuito.

Tener siempre un tomacorriente cerca para el cautn.

Tener cuidado con las gotas de estao mientras se estaa.

RECOMENDACIONES

Usar estao con resina interna ya que tiene mayor adherencia a

lo que se va a soldar

Algunos tipos de estos estaos son:

Estao-cobre 227C

Estao-plata 221c

Estao-plata-cobre 217c

Estao-plata-bismuto 205c hasta 215c

Estao-zinc 199c

Estao-plomo 183c

Estao-bismuto 138c

El uso del cautn lo mas recomendable es que la punta fina ya

que as es mucho ms manejable el soldar.

Existen dos tipos:

Lpiz y pistola

Cmo elegir un buen cautn?:

Hay muchos tipos de cautn, pero para soldadura electrnica la

opcin es simple: tipo Lpiz.

La punta es fina y delgada, lo cual facilita las soldaduras

pequeas y precisas.

Cuando uno compra un soldador, la caracterstica bsica que

debes tener en cuenta es su potencia.

Para soldadura electrnica de 15 a 25 W es lo recomendado,

ms potencia es intil adems de que el componente

electrnico podra dejar de funcionar debido al calor.

Para empezar, cualquier modelo de esa potencia te sirve. Es

decir, funciona cualquier tipo de cautn, aunque su marca sea

desconocida.

Para elegir un buen cautn debemos comprobar la potencia (1525 watts), comprobaremos que tenga punta de lpiz y que

alcanza una temperatura adecuada para una soldadura (85 a

450 C), tambin debemos comprobar el tamao fsico de la

punta, aunque esto ltimo depende de la cantidad de soldadura

que se va a usar.

Mi recomendacin de Cautn es el que muestra a continuacin

Es un modelo JBC serie

14, como se puede

observar la punta es

muy fina y ya viene

estaada lo cual

permite una buena

soldadura adems

presenta un control de

temperatura interno lo cual permite regular la temperatura del

Cautn.

Y por ltimo nos falta soldar ahora en placas (tarjetas impresas).

PASOS PARA SOLDAR BIEN EN UNA TARJETA

1) Prepara los componentes para soldarlos. Selecciona el

componente correcto verificando el cdigo de color

cuidadosamente. Si es necesario, dobla las derivaciones

correctamente y ten cuidado de no exceder las especificaciones

de presin. Aprieta las derivaciones para que encajen en la

placa.

2) Asegrate de soldar en un lugar apropiado. Siempre suelda en

un rea bien ventilada y protgete los ojos y la respiracin.

Asegrate de apuntalar el soldador cuando est encendido,

pero no si est en uso. Si te descuidas, puedes quemar la mesa

de trabajo con el soldador e iniciar un incendio.

Debe haber de 17 a 30 cm (7 a 12 pulgadas) de espacio entre

los componentes electrnicos y tu rostro, para que no te

lastimes los ojos. A veces, las chispas de la soldadura salpican.

3) Suelda con estao. Derrite una pequea gota de soldadura en el

extremo del soldador. Este proceso se conoce como estaado y

ayuda a mejorar el flujo de calor desde el soldador hasta la

derivacin y el cojinete, manteniendo la placa a salvo del calor.

Coloca la punta con cuidado (con la gota) en la interfaz de la

derivacin y el cojinete. La punta debe tocar tanto la

derivacin como el cojinete.

La punta no debe tocar el rea no metlica del cojinete de

las placas de circuito impreso, ni el rea de fibra de vidrio

que lo rodea. Esta rea puede daarse por el calor excesivo.

4) Alimenta la soldadura en la interfaz entre la derivacin y el

cojinete. El fundente del alambre de soldadura solo se

encuentra activo durante aproximadamente un segundo

despus de derretirse en la unin, ya que se quema lentamente

por el calor. La derivacin y el cojinete deben calentarse lo

suficiente para que se derrita la soldadora y no el punto de

conexin. La soldadura derretida debe "aferrarse" a la

derivacin y al cojinete mediante una tensin superficial. Esto

se conoce comnmente como humectacin.

Si la soldadura no se derrite sobre el rea, lo ms probable

es que se deba al calor insuficiente que se le ha transferido,

o a que se debe limpiar la grasa o suciedad de la superficie.

5) Deja de alimentar la interfaz de soldadura cuando est llena.

Una o dos gotas de soldadura son suficientes para cada unin,

aunque esto puede variar ligeramente para los distintos

componentes. La cantidad correcta de soldadura se determina

de la siguiente manera:

Para las placas de circuito impreso cromadas, debes detener

la alimentacin cuando observas un filete cncavo slido

alrededor de la unin.

Para las placas de circuito impreso que no estn cromadas,

debes detener la alimentacin cuando la soldadura forma un

filete plano.

El exceso de soldadura formar una unin bulbosa con una

forma convexa, mientras que la escasez de soldadura

formar una unin cncava.

6) Muvete rpidamente. Por desgracia, es muy fcil daar un

componente (o la placa) por el calor excesivo. Sin embargo,

puedes mantener a salvo los componentes y la placa si te

mueves rpidamente. Mantn un dedo sobre la placa para

asegurarte de que no est demasiado caliente.

Trata de errar por el lado de los hierros que son ligeramente

menos potentes de lo que podras necesitar. Utiliza un hierro

de 30 vatios y practica soldando rpidamente con el fin de

evitar que se caliente en exceso.

Si trabajas con una placa de circuito de doble cara, busca

buenas uniones por soldadura en ambos lados. Una buena

unin se ver brillante y tendr forma cnica. Si parece

escarchada y opaca, entonces es una unin fra.

7) Considera el uso de disipadores de calor para los componentes

sensibles. Algunos componentes (diodos, transistores, etc.) son

muy susceptibles al dao por calor y requieren un pequeo

disipador de calor de aluminio enganchado a sus derivaciones,

en el lado opuesto de las placas de circuito impreso. Estos

disipadores se pueden comprar en tiendas de suministros

electrnicos. Tambin, puedes utilizar hemostatos (pequeos).

8) Aprende a reconocer cundo existe suficiente soldadura

presente. Despus de aplicar adecuadamente la soldadura, se

ver brillante y no opaca. Estos indicios son la mejor manera de

verificar si la unin por soldadura es buena. La soldadura

necesita derretirse con la superficie de los componentes

electrnicos, en lugar de la punta del soldador. De esta manera,

cuando la soldadura se enfre, formar una aleacin con la

superficie del metal.

La unin por soldadura debe cubrir la superficie del

componente de manera uniforme, no tanto como para que

se vuelva viscosa, ni tan poco como para que no cubra por

completo la superficie.

9) Mantn el soldador limpio. El fundente quemado, la colofonia

del ncleo de la soldadura, o las cubiertas de plstico de los

cables pueden quemarse en el soldador. Tales contaminantes

impiden la formacin de una aleacin limpia entre los

componentes electrnicos. Esto no es deseable, ya que

aumenta la resistencia elctrica y reduce la resistencia

mecnica de la unin por soldadura. Una punta limpia brilla por

todos lados cuando no tiene suciedad quemada encima.

Limpia el soldador entre cada componente que sueldas.

Utiliza una esponja o lana de acero hmeda para limpiar

minuciosamente. Tambin, puedes utilizar un limpiador de

puntas de soldador.

10)

Asegrate de dejar que la soldadura se enfre por

completo antes de mover los componentes. Este enfriamiento

solo debe tardar de cinco a diez segundos. Si los componentes

estn demasiado calientes como para manejarlos, utiliza

alicates puntiagudos o una herramienta llamada manos amigas

que consta de dos pinzas de cocodrilo conectadas a un pequeo

puesto articulado. Si observas cuidadosamente, la soldadura

enfriada se fijar ante tus propios ojos.

Você também pode gostar

- Limpieza de BañoDocumento2 páginasLimpieza de BañoAlexis Cueva GAinda não há avaliações

- Proc 6Documento1 páginaProc 6Alexis Cueva GAinda não há avaliações

- Control Por Localizacion de Polos - AvanceDocumento2 páginasControl Por Localizacion de Polos - AvanceAlexis Cueva GAinda não há avaliações

- Orden de ExposiciónDocumento1 páginaOrden de ExposiciónAlexis Cueva GAinda não há avaliações

- Trabajo Finald e CelsoDocumento37 páginasTrabajo Finald e CelsoAlexis Cueva GAinda não há avaliações

- Final 1Documento14 páginasFinal 1Alexis Cueva GAinda não há avaliações

- Grupo 13 FinalDocumento5 páginasGrupo 13 FinalAlexis Cueva GAinda não há avaliações

- Limpieza de BañoDocumento2 páginasLimpieza de BañoAlexis Cueva GAinda não há avaliações

- FASE FinalDocumento41 páginasFASE FinalAlexis Cueva GAinda não há avaliações

- AsdDocumento1 páginaAsdAlexis Cueva GAinda não há avaliações

- Informe Final 2Documento8 páginasInforme Final 2Alexis Cueva GAinda não há avaliações

- Pregunta 4.27Documento4 páginasPregunta 4.27Alexis Cueva GAinda não há avaliações

- Grupo 13 AvanceDocumento2 páginasGrupo 13 AvanceAlexis Cueva GAinda não há avaliações

- Final 1Documento14 páginasFinal 1Alexis Cueva GAinda não há avaliações

- Alexist CTMRDocumento3 páginasAlexist CTMRAlexis Cueva GAinda não há avaliações

- OportoctmrDocumento1 páginaOportoctmrAlexis Cueva GAinda não há avaliações

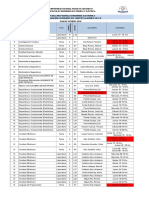

- Listado de estudiantes con nombre y códigoDocumento24 páginasListado de estudiantes con nombre y códigoAlexis Cueva GAinda não há avaliações

- CTMRDocumento2 páginasCTMRAlexis Cueva GAinda não há avaliações

- Horario de clases de Comunicaciones y ElectrónicaDocumento3 páginasHorario de clases de Comunicaciones y ElectrónicaAlexis Cueva GAinda não há avaliações

- Horarios Electronica 2019-2 Plan 2018-1999Documento10 páginasHorarios Electronica 2019-2 Plan 2018-1999Jose Samar EspinozaAinda não há avaliações

- DDDocumento6 páginasDDAlexis Cueva GAinda não há avaliações

- Problemas de Circuitos SecuencialesDocumento33 páginasProblemas de Circuitos SecuencialesAlexis Cueva GAinda não há avaliações

- Horarios ING ELECTRONICA 2018-II Actualizado 09-08Documento29 páginasHorarios ING ELECTRONICA 2018-II Actualizado 09-08Walther CJAinda não há avaliações

- Gaaaaaa PDFDocumento2 páginasGaaaaaa PDFAlexis Cueva GAinda não há avaliações

- OportoctmrDocumento1 páginaOportoctmrAlexis Cueva GAinda não há avaliações

- Gaaaaaa PDFDocumento2 páginasGaaaaaa PDFAlexis Cueva GAinda não há avaliações

- Proc 6Documento1 páginaProc 6Alexis Cueva GAinda não há avaliações

- ConclusionesDocumento1 páginaConclusionesAlexis Cueva GAinda não há avaliações

- DDDDocumento2 páginasDDDAlexis Cueva GAinda não há avaliações

- Final 7 Pds LaboDocumento17 páginasFinal 7 Pds LaboAlexis Cueva GAinda não há avaliações