Escolar Documentos

Profissional Documentos

Cultura Documentos

Aplicación de La Metodologia Seis Sigma Dmaic para Reducir La Variabilidad Del Aislamiento en Alambre Magneto

Enviado por

'RuBén Plascencia AgredanoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Aplicación de La Metodologia Seis Sigma Dmaic para Reducir La Variabilidad Del Aislamiento en Alambre Magneto

Enviado por

'RuBén Plascencia AgredanoDireitos autorais:

Formatos disponíveis

Universidad de Guadalajara

PROCESO DE MEJORA CONTINUA UTILIZANDO LA

METODOLOGA SEIS SIGMA

ESTADISTICA Y PROCESOS ESTOCASTICOS

Mario Maho Campos

Ingeniera Mecatrnica

Rubn Plascencia Agredano

Proceso de mejora continua

utilizando la metodologa seis

sigma

Introduccin. Actualmente, el alambre magneto es un producto con gran demanda,

debido a que representa una materia prima bsica para la industria elctrica y

electrnica.Aplicaciones en: motores elctricos, transformadores, compresores,

balastros para luminarias, yugos para televisin, entre los principales.

En Mxico existen diversas plantas de manufactura de alambre magneto, la

industria en donde se desarroll este proyecto de mejora cuenta con 450

empleados, su administracin trabaja bajo un Sistema de Calidad Total, cuenta

con una experiencia en el mercado internacional de ms de 45 aos y con 30 aos

en Mxico. Para esta empresa la directriz fundamental de su estrategia de

crecimiento es conocer y satisfacer las necesidades de los clientes tanto en

Mxico como en los mercados internacionales.

Justificacin del uso de la metodologa seis sigma DMAIC.

Objetivo del presente proyecto: Eliminar problemas de calidad (pin hole) en

alambre magneto los cuales son un claro defecto que causan rechazos del

producto terminado dentro y fuera de la empresa, tiempo mximo: 5 meses

Objetivo metodologa seis sigma DMAIC: Buscar, detectar y reducir y/o eliminar

errores y defectos en un proceso, los cuales son causa de inconformidades con

los clientes.

SEIS SIGMA es una metodologa de mejora de procesos, centrada en la reduccin

de la variabilidad de los mismos, consiguiendo reducir o eliminar los defectos o

fallos en la entrega de un producto o servicio al cliente. La meta de 6 Sigma es

llegar a un mximo de 3,4 defectos por milln de eventos u oportunidades

(DPMO), entendindose como defecto cualquier evento en que un producto o

servicio no logra cumplir los requisitos del cliente.

Se puede clasificar la eficiencia de un proceso con base en su nivel de sigma:

1 sigma= 690.000 DPMO = 32% de eficiencia

2 sigma= 308.538 DPMO = 69% de eficiencia

3 sigma= 66.807 DPMO = 93,3% de eficiencia

4 sigma= 6.210 DPMO = 99,38% de eficiencia

5 sigma= 233 DPMO = 99,977% de eficiencia

6 sigma= 3,4 DPMO = 99,99966% de eficiencia

7 sigma= 0,019 DPMO = 99,9999981% de eficiencia

Las cinco etapas de la metodologa seis sigma DMAIC son las que guan cada

apartado del presente proyecto: Definicin, Medicin, Anlisis, Mejora y Control.

Etapa de Definicin. El objetivo de sta fase es conocer, entender, delimitar y

establecer el problema objeto de estudio, as como justificar: el impacto de mejora

para el negocio (y los clientes), la necesidad de manejarlo como un proyecto

integral en la compaa para lograr el objetivo mediante el claro establecimiento de

las metas a lograr.

Impacto del proyecto. Este proyecto se alinea con 3 de las directrices de la

compaa que son: Desarrollar productos de alto valor agregado, Mejorar el nivel

de calidad y servicio a los clientes y, Reducir costos. Fase Definicin

Beneficios. Mejora en el servicio al cliente: entrega a tiempo del producto y sin

problemas de calidad. Eliminacin de costos: en fletes, maniobras de cargadescarga, almacenamiento, multas de clientes por entrega de producto

conproblemas de calidad, costo de la destruccin, costo del producto, costo de

reposicin (entregas urgentes va area), etc. El beneficio econmico se calcula

en $ 350,000 dlares anuales. Fase Definicin

Plan del proyecto. El proyecto se desarrolla conforme a las etapas de la

metodologa DMAIC: Definir, Medir, Analizar, Mejorar y Controlar.

Antecedentes del problema. Durante las ltimas juntas gerenciales con el Comit

de Calidad de la empresa, el gerente de calidad mostr como parte de los

indicadores internos de calidad el nmero de quejas de clientes recibidos.

Mostr tambin porcentajes de rechazo y desperdicio del rea de produccin.

Durante los ltimos meses en el rea de Esmaltado alambres de calibre

intermedio, se han registrado rechazos por defectos de pin hole durante el

proceso, dichos rechazos representan un 2.4% promedio sobre la produccin

mensual de los ltimos 4 meses.

Quejas de clientes por causa de problemas de calidad en los pedidos entregados

de alambre magneto. Existe presencia de pin hole por arriba del AQL especificado.

Una vez realizado el anlisis de dicho problema se determin al rea de proceso

de esmaltado como rea de trabajo responsable y encargada de realizar el

proyecto de mejora y eliminar el pin hole. Se inicia el proyecto denominado:

ELIMINACION DE PROBLEMAS CON PIN HOLE EN ALAMBRE MAGNETO CON

AISLAMIENTO

Etapa de Medicin. El objetivo de sta fase es:

Diagnosticar la situacin actual.

Identificar las necesidades del cliente, entenderlas y convertirlas a

especificaciones.

Estratificacin. En el rea de esmaltado se cuenta con cuatro tipos de mquinas

para realizar el proceso de esmaltado: serie 250, serie 300, serie 400 y serie 500.

Para entender si en alguna de ellas es donde se est produciendo el defecto con

mayor proporcin, se realiz una revisin del desperdicio reportado por el

responsable del rea.

De ese grfico se concluye que la mquina serie 400 hace el 80% del desperdicio

por problemas de pin hole. Dado que en esa mquina se producen diversos

productos, se realiz un segundo anlisis ahora por producto especfico. Se

concluy que la falla de pin hole se presenta ms en el producto 36 BDL con

aislamiento de la mquina Serie 400, las cuales se asocian a las quejas recibidas

de los clientes.

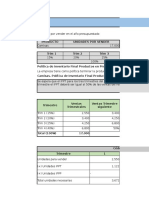

Clculo del Sigma del proceso actual. Para calcular el sigma del proceso actual,

se utilizaron 24 muestras de alambre magneto 36 DBL de cada una de la mquina

serie 400. El resultado obtenido es :

Se tiene un sigma actual del proceso (a corto plazo) de 3.008, lo que equivale a

65,741 ppm, el objetivo de este proyecto es lograr una capacidad de proceso de 6

sigma para concluir que el proceso mejor y que se obtendrn los beneficios abajo

mencionados.

Machine Defs Units Opps DPU DPO ppm Z st Z lt S 400 1 24 3 0.197 0.0657

65,741 3.008 1.5

CTQ CRITICOS

Estudio R&R. Se realiz un estudio R&R con 10 muestras de alambre magneto 36

BDL, cada muestra corresponde a 20 metros de alambre, sobre las que se

realizaron las mediciones por duplicado por dos operadores especialistas en el

equipo instrumental de prueba y la respuesta se midi conforme a los

procedimientos internos y especificados (en cinco metros debe haber mximo 1

pin hole (dimetro mayor a 0.01 mm se considera defecto crtico). Los resultados

del estudio se muestran enseguida.

< 25%, por lo tanto apto para control interno del proceso < 0.05, por lo tanto, la

interaccin es significativa, es decir, tienen influencia en los resultados. > 4, por lo

tanto, el equipo identifica al menos 5 familias diferentes de las muestras.

Conclusiones Fase Medicin

El producto causante del 80% de los desperdicios, quejas y rechazos es el

alambre magneto 36 DBL con aislamiento por presentar pin hole durante la

aplicacin de esmalte. El proceso actual tiene un sigma de 3. La meta a lograr en

mximo 5 meses es 6 sigma. Los CTQs crticos de calidad y costo se encuentran

al 75% de la meta y servicio al 62.5% de cumplimiento, es decir, hay mucho que

mejorar en los aspectos. El anlisis del sistema de medicin valorado a travs de

un estudio R&R arroj la conclusin de que el equipo y los operadores son

capaces.

Etapa de Anlisis. El objetivo de sta fase es: Determinar y evaluar los resultados

de las alternativas de mejora encontradas para establecer los siguientes pasos de

correccin y prevencin.

1. Anlisis de posibles causas.

2. Diagrama de relaciones.

3. Cuantificacin y validacin estadstica de las posibles causas raz y su relacin

con el efecto.Cada posible causa raz en lo individual fue analizada para medir el

efecto sobre la falla de estudio que es pin hole.

Causa #1: Calidad del esmalte. Se realiza prueba para confirmar si la presencia o

ausencia del grupo imido en el esmalte es causa del problema en estudio, esto se

hace mediante una prueba de hiptesis:

Se obtuvieron 10 muestras de alambre 36 BDL previamente tratadas con el

esmalte KX91 (el cual no cuenta con el grupo imido) y otras 10 muestras con el

esmalte KW39 (con presencia del grupo imido) para verificar el efecto del grupo

imido con respecto a la presencia de pin hole .

4. Prueba de normalidad. El valor de p-valueesta por arriba de 0.05, por lo tanto se

concluye que hay normalidad de los datos.

5. Prueba de igualdad de varianzas.

6. Prueba t (verificar igualdad de medias).

Causa # 2: Proveedor de Esmalte De acuerdo al anlisis realizado en el

laboratorio de desarrollo para los esmaltes de proveedor A y B, ambos con

presencia del grupo imido no hay diferencia en el comportamiento de pin hole. Por

lo tanto no es causa raz. Se realiz un diseo de experimentos 25-1 fraccionado.

Se realizaron 16 combinaciones obtenindose como resultado cero fallas de pin

hole en todos los casos. Por lo tanto no es causa raz .

Causa # 3: Superficie de Cobre Se provoc una mala superficie del conductor de

cobre mediante las variables A, B y C para daar intencionalmente el cobre, se

obtuvieron dos carretes por cada condicin y se les determin cinco veces la

prueba de pin hole obtenindose como resultado cero fallas. Por lo tanto no es

significativo y no es causa raz.

Causa # 4: Alimentacin de Cobre Se utiliz alambre de cobre A y B de prveedores

que ofrecen diferente calidad superficial, se realiz alimentacin a dos velocidades

y se concluy que no es significativo, por lo tanto no es causa raz . Se realiz un

segundo Diseo de Experimentos 28-4 fraccionado, de acuerdo con los resultados

se observa que ninguna de las interacciones es significativa.

Causa # 5: Curado. De acuerdo a los resultados del diseo de experimentos la

velocidad (B), la temperatura del horno de esmaltado (A) y su interaccin no son

significativas, estas son las variables que influyen en el curado. Por lo tanto no es

causa raz.

Causa # 6: Suciedad en el horno de Esmaltado. De acuerdo con el resultado de

diseo de experimentos no aparece como causa raz .

Causa # 7: Suciedad en horno de recocido. Con base a los resultados del diseo

de experimentos aparece como significativa. Por lo tanto SI es causa raz.

Causa # 8: Incremento. No es causa raz

Causa # 9: Fieltros. No es causa raz.

En base a los resultados del diseo de experimentos aparece nicamente como

significativa la variable del horno de recocido , sin embargo la explicacin del

diseo es baja por lo que en base a la experiencia del equipo se decidi realizar

un segundo diseo de experimentos involucrando las variables horno de recocido,

horno de esmaltado y temperatura del horno de esmaltado. De acuerdo con los

resultados del segundo diseo las variables temperatura del horno de esmaltado y

suciedad en el horno de recocido , as como la interaccin entre ambas resultaron

ser significativas . La explicacin del diseo es de un 99 % por lo que es

aceptable, se realiz una corrida de confirmacin con los siguientes resultados.

7. Corrida confirmatoria. De acuerdo con el resultados en la prueba de pin hole y

con los anlisis de laboratorio tomamos la decisin de considerar nuestra mejor

condicin con horno de recocido limpio y temperatura 520C para mantener

nuestras caractersticas de pin hole, rigidez y flujo termoplstico consistentes.

Fase Anlisis

8. Conclusiones Etapa de Anlisis. Luego de conocer las principales causas que

originan el defecto de pin hole, se concluye que las causas principales que se

debe controlar para eliminar el defecto de pin hole son: Limpieza de horno de

recocido Control de temperatura del horno(520C). Habr que implementar

controles para ambos y asegurarse de que no continuaran siendo causas raz para

provocar el defecto de pin hole.

Etapa de Mejora. El objetivo de sta fase es: Desarrollar, llevar a cabo las mejoras

propuestas en la etapa de anlisis.

1. Posibles alternativas de solucin.

Causa raz 1: Ausencia del grupo imido. Las acciones a seguir es incluir en la

especificacin del producto 36 BDL 21/04 el esmalte KW39 el cual contiene al

grupo imido y despus reflejarlo en la orden de fabricacin, con el objetivo de

que sea el esmalte adecuado para la prueba de pin hole. Se analizaron con los

stakeholders involucrados en este proyecto, las posibles alternativas de

solucin, como se muestra a continuacin. De la solucin seleccionada se

desprenden algunas acciones como: a) Mantener un nivel de inventario

adecuado del esmalte KW39. b) Difundir e instruir a los operadores sobre el

uso del esmalte KW39. c) Registrar el uso del esmalte en la orden de

fabricacin.

Causa raz 2: Suciedad en horno de recocido. De la solucin seleccionada se

desprenden algunas acciones como: a) Se establece una rutina de limpieza

semanal. b) Se elabora un instructivo de limpieza para el horno de recocido.

Causa raz 3. Temperatura en el horno de Esmaltado. De la solucin

seleccionada se desprenden algunas acciones como: a) Se establece nuevo

estndar de temperatura. b) Se elabora reporte de control de proceso.

2. Plan y programa de implementacin de las alternativas seleccionadas.

Conclusiones Fase de Mejora.

Se determina que el tipo de esmalte a usar es significativo para el efecto de pin

hole, por lo que se especific el uso del esmalte que contiene el grupo IMIDO que

es el KW39. Se capacita a los operadores para el uso de este esmalte, as como a

llenar los registros para el control del proceso usando este esmalte. Finalmente, se

encontr como rea de oportunidad los registros de temperatura del horno de

esmaltado, en los cuales los operadores deben ser capacitados y tomar a su cargo

dicho control.

Al proponer el proyecto y las acciones implementadas se controla el proceso

satisfactoriamente logrando cero problemas en calidad y cumplir los

requerimientos del cliente.

Etapa de ControlEl objetivo de sta fase es:

Validar, verificar y monitorear las mejoras realizadas para que sigan cumplindose

y detectar cualquier reincidencia para corregir a tiempo.

1. Monitoreo de variables Se implementan las acciones en todas las mquinas del

rea de acuerdo al plan aqu descrito. 2. Planes de Estndares Uso del esmalte

con el grupo imido. a) Se modifica la orden de fabricacin en donde se seala el

esmalte obligatorio KW39.

Para la limpieza del Horno de Recocidoa) Se genera un procedimiento para el

instructivo de limpieza. b) Se capacita a los operadores para garantizar la limpieza

del horno de recocido.

Para el control de la temperatura se utilizaron los siguientes documentos de

control: a) Uso de hoja de proceso. b) reporte de control de proceso.

3. Estandarizacin de las soluciones a otras reas. Las reas con mayor beneficio

gracias a este proyecto fueron: produccin de esmaltado, torcido, finanzas,

comercial y manufactura. Se aplic la mejora en el resto de las mquinas (serie

500, 300 y 250), logrando reducir la falla de pin hole a cero.

Conclusiones Fase de Control.

Se implementaron cotramedidas para asegurar que las causas raz detectadas se

cumplieran, se pudieran auditar y asegurarse de que se estn cumpliendo:

Adicional, se implementaron controles similares en el resto de las reas con

mquinas similares, para obtener un beneficio completo a nivel compaa. Causa

Raz Presencia grupo imido Limpieza de horno de recocido Limpieza de horno de

esmaltado Temperatura horno de recocido.

Conclusiones del proyecto

Se logr el objetivo del proyecto (eliminar el problema de pin hole) gracias al uso

ordenado y planeado de la metodologa seis sigma DMAIC. La validacin

estadstica de los datos y resultados fue el soporte irrefutable para contar con el

100% de apoyo por parte de la Direccin. Este proyecto sirvi de base para que se

aprobara un cambio en la organizacin (capacitacin, nuevos proyectos de

mejora, formacin de equipos de trabajo, etc).

Você também pode gostar

- Alvarez Bayas Dayana PamelaDocumento96 páginasAlvarez Bayas Dayana PamelaDaya AlvarezAinda não há avaliações

- Calidad en La FuenteDocumento6 páginasCalidad en La FuenteOmar LaraAinda não há avaliações

- Como Examinar o Analizar Una OperaciónDocumento11 páginasComo Examinar o Analizar Una OperaciónGerardo MorlanAinda não há avaliações

- Tarea Semana 4Documento9 páginasTarea Semana 4Erick ChanAinda não há avaliações

- 21 - 25 PreguntasDocumento4 páginas21 - 25 PreguntasJaclyn Esther Ramos Delgado100% (1)

- Trabajo en Clase 2Documento4 páginasTrabajo en Clase 2John CedilloAinda não há avaliações

- FORO1Documento4 páginasFORO1caliAinda não há avaliações

- Cuestionario MetroDocumento5 páginasCuestionario MetroDani Zamudio100% (1)

- Cronologia de La Manufactura EsbeltaDocumento2 páginasCronologia de La Manufactura EsbeltaAlejandro RodriguezAinda não há avaliações

- Cuestionario CSSSSDocumento1 páginaCuestionario CSSSSSebas Diaz100% (1)

- Premios Deming PresentacionDocumento11 páginasPremios Deming PresentacionDamian DiazAinda não há avaliações

- Consumibles RicohDocumento8 páginasConsumibles RicohchristopherAinda não há avaliações

- Reporte de Lean ManufacturingDocumento7 páginasReporte de Lean ManufacturingAlejandro RangelAinda não há avaliações

- Preguntas y Problemas Capítulo 13 FDocumento9 páginasPreguntas y Problemas Capítulo 13 Fjuan peñaAinda não há avaliações

- Control de Calidad y Calidad TotalDocumento19 páginasControl de Calidad y Calidad Totalsantiago quispe mamaniAinda não há avaliações

- Legislacion - Modulo 1 WalmartDocumento4 páginasLegislacion - Modulo 1 WalmartMaria Gabriela GomezAinda não há avaliações

- Las 7 MetamorfosisDocumento11 páginasLas 7 MetamorfosisAlejandro Orozco50% (2)

- QFD Ó DFCDocumento5 páginasQFD Ó DFCEsaú Trejinho Bukele100% (2)

- Caso 2Documento5 páginasCaso 2piwy017100% (1)

- Actividad 2 - Analisis de Sistemas de ManufacturaDocumento7 páginasActividad 2 - Analisis de Sistemas de ManufacturaMauricio SilvaAinda não há avaliações

- Herramientas Aplicables Según Etapa Del DMAICDocumento99 páginasHerramientas Aplicables Según Etapa Del DMAICMariana PiñaAinda não há avaliações

- Calidad Total Tarea 1Documento10 páginasCalidad Total Tarea 1Magy CamachoAinda não há avaliações

- Práctica QFDDocumento13 páginasPráctica QFDAldahir Castillo PerezAinda não há avaliações

- 20190529170529Documento9 páginas20190529170529Hugo Flores RodriguezAinda não há avaliações

- Control Est.. Cal.. LukazDocumento7 páginasControl Est.. Cal.. LukazLukaz Hdz100% (1)

- Proyecto Ejemplo de AplicacionDocumento16 páginasProyecto Ejemplo de AplicacionJuan Jesus RiveraAinda não há avaliações

- UNIDAD 1.-Introducción A Los Sistemas de ProducciónDocumento55 páginasUNIDAD 1.-Introducción A Los Sistemas de ProducciónR Ortega97100% (1)

- Mapa Mental de Las 8D y Explicación de Las 6 SigmasDocumento3 páginasMapa Mental de Las 8D y Explicación de Las 6 Sigmastoño tabladaAinda não há avaliações

- Tarea 4 Protagonistas de Las LimitacionesDocumento4 páginasTarea 4 Protagonistas de Las LimitacionesAbrahancitho EstanolAinda não há avaliações

- Pregunta 20 y 5Documento1 páginaPregunta 20 y 5Yoyner Alexander Pineda pazAinda não há avaliações

- Evidencia 2 - Control Estadístico de CalidadDocumento5 páginasEvidencia 2 - Control Estadístico de CalidadEmilio FrancoAinda não há avaliações

- Manufactura Esbelta y Sus Tipos de HerramientasDocumento8 páginasManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezAinda não há avaliações

- Historia de Seis SigmaDocumento6 páginasHistoria de Seis Sigmajreyesmacias13Ainda não há avaliações

- Aplicacion de La Metodología Dmaic - SimferDocumento31 páginasAplicacion de La Metodología Dmaic - SimferAlvaro Montero Arellano100% (1)

- Tarea3 SeissigmaDocumento3 páginasTarea3 Seissigmaabigayl henriquezAinda não há avaliações

- MRP I Evolución InvestigacionDocumento9 páginasMRP I Evolución InvestigacionAbigailAinda não há avaliações

- Tarea 3 y 4 de Administracion de La Produccion.Documento24 páginasTarea 3 y 4 de Administracion de La Produccion.Diana Gomez ArbelaezAinda não há avaliações

- Ejer Cici OsDocumento74 páginasEjer Cici OsJoaquínA.GallardoAinda não há avaliações

- Trabajo AMEF FinalDocumento23 páginasTrabajo AMEF FinalMario Arturo Ruiz CastilloAinda não há avaliações

- Servicio de Empleados Requerimientos de EspacioDocumento16 páginasServicio de Empleados Requerimientos de Espaciocarlos RodriguezAinda não há avaliações

- Resumen y Ejemplo de TP SMEDDocumento7 páginasResumen y Ejemplo de TP SMEDLEIDYDANNYTSAinda não há avaliações

- JoséAlfredo Coronado Grupo#4 Actividadsemana 2Documento9 páginasJoséAlfredo Coronado Grupo#4 Actividadsemana 2Alfredo CoronadoAinda não há avaliações

- Actividad 7Documento23 páginasActividad 7Brandon VidalAinda não há avaliações

- Resumen Del ApqpDocumento5 páginasResumen Del ApqpErick DuarteAinda não há avaliações

- Diagrama de GanttDocumento2 páginasDiagrama de GanttEdgar Felipe Huahuala PumaAinda não há avaliações

- Evidencia Final DMAICDocumento32 páginasEvidencia Final DMAICJose MiguelAinda não há avaliações

- Tarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.Documento6 páginasTarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.EDNA GUADALUPE ESCALANTE MORAAinda não há avaliações

- Unidad 2Documento85 páginasUnidad 2Clara Rojas GarciaAinda não há avaliações

- Ensayo Introducción A Seis SigmaDocumento3 páginasEnsayo Introducción A Seis SigmaUGMAAinda não há avaliações

- Mapa Conceptual CEP, APQP y PPAP.Documento3 páginasMapa Conceptual CEP, APQP y PPAP.aileen guluarte100% (1)

- Criterios Del Premio Deming, Calidad 2Documento3 páginasCriterios Del Premio Deming, Calidad 2Endys Mendoza AlmenteroAinda não há avaliações

- Tarea 1 Seis SigmaDocumento2 páginasTarea 1 Seis Sigmalucho broonfieldAinda não há avaliações

- Método TaguchiDocumento26 páginasMétodo TaguchiDarck LinkAinda não há avaliações

- Antecedentes de Los Sistemas de Gestion de Calidad.Documento4 páginasAntecedentes de Los Sistemas de Gestion de Calidad.Jc CastroAinda não há avaliações

- Actividad 2 Cultura OrganizacionalDocumento5 páginasActividad 2 Cultura OrganizacionalJuan Rivera AlcantaraAinda não há avaliações

- Casos Ii - Productividad y EficienciaDocumento2 páginasCasos Ii - Productividad y EficienciaAnonymous uKxrEpJ2vAinda não há avaliações

- Distribución en Una Planta TextilDocumento6 páginasDistribución en Una Planta TextilAna Maria YepezAinda não há avaliações

- Reingenieria Capitulo 1Documento26 páginasReingenieria Capitulo 1Lupita De La CruzAinda não há avaliações

- Proyecto 6 SigmaDocumento12 páginasProyecto 6 SigmaedithAinda não há avaliações

- Control y Gestion de La Calidad 8 6 SigmaDocumento68 páginasControl y Gestion de La Calidad 8 6 SigmaMarco ZepedaAinda não há avaliações

- Trabajo Final Contabilidad de Costo L RMVDocumento15 páginasTrabajo Final Contabilidad de Costo L RMVDanielle VictorianoAinda não há avaliações

- S02.S1 - Gestión de Calidad - HerramientasDocumento26 páginasS02.S1 - Gestión de Calidad - HerramientasYoni Alonso Condori CondoriAinda não há avaliações

- Tesis Final VecarsDocumento7 páginasTesis Final VecarsAlejandro Villarreal CárdenasAinda não há avaliações

- Deber CostosDocumento3 páginasDeber CostosNICOLE JARAMILLOAinda não há avaliações

- Silabo Modular de Materias Primas en Productos Carnicos e HidrobiológocosDocumento3 páginasSilabo Modular de Materias Primas en Productos Carnicos e HidrobiológocosRoyderAinda não há avaliações

- TC # 1 Costos y PresupuestosDocumento31 páginasTC # 1 Costos y PresupuestosRENZO7624Ainda não há avaliações

- Capstone Project Grupo 07 21Documento50 páginasCapstone Project Grupo 07 21Meow 01Ainda não há avaliações

- Ejercicio Resuelto de Gestión de Inventarios - 2021-IDocumento5 páginasEjercicio Resuelto de Gestión de Inventarios - 2021-Ihitler100% (1)

- Ejercicios de Isocoste e Isocuanta ResueltosDocumento13 páginasEjercicios de Isocoste e Isocuanta ResueltosEnriqueta Vergara0% (1)

- Ejercicios - Práctica Sem 1 TareaDocumento10 páginasEjercicios - Práctica Sem 1 TareaJair RuizAinda não há avaliações

- Pre SupuestoDocumento33 páginasPre SupuestoJorge0% (1)

- Lo Que Quiere El ClienteDocumento28 páginasLo Que Quiere El ClienteSUGEIDY CONTRERAS SUAREZAinda não há avaliações

- Apu de Remodelacion de Sala de BombasDocumento13 páginasApu de Remodelacion de Sala de BombasFranco Fernando Vasquez ChavezAinda não há avaliações

- Evidencia 1. Estrategia de Promoción y Producto.Documento12 páginasEvidencia 1. Estrategia de Promoción y Producto.Hugo GarciaAinda não há avaliações

- Modelo de Gestión de Calidad para La Empresa GRUPO ROCCA SACDocumento31 páginasModelo de Gestión de Calidad para La Empresa GRUPO ROCCA SACShemarAinda não há avaliações

- Tarea 1-T1Documento3 páginasTarea 1-T1Rogelio SotoAinda não há avaliações

- Prefabricados de Concreto 1 PDFDocumento202 páginasPrefabricados de Concreto 1 PDFkatire mendoza100% (1)

- Qué Se Entiende Por CalidadDocumento2 páginasQué Se Entiende Por CalidadDaniEl MartinezAinda não há avaliações

- Costos y Presupuestos Tarea 3Documento5 páginasCostos y Presupuestos Tarea 3Owen Robinson Cruz UgarteAinda não há avaliações

- Informe de PasantiaDocumento17 páginasInforme de PasantiaEdson SilvestreAinda não há avaliações

- Gestión PPA2Documento26 páginasGestión PPA2Francisco MagallanesAinda não há avaliações

- BRC Global Standard For Food SafetyDocumento3 páginasBRC Global Standard For Food SafetyJose Luis Sedano BautistaAinda não há avaliações

- La Calidad Total Como Estrategia GerencialDocumento9 páginasLa Calidad Total Como Estrategia GerencialKevin LunaAinda não há avaliações

- Clasificación de Productos en La Cadena de Suministros ABC: Universidad Católica de Santa MaríaDocumento8 páginasClasificación de Productos en La Cadena de Suministros ABC: Universidad Católica de Santa MaríaArnol CallataAinda não há avaliações

- Residuos SólidosDocumento162 páginasResiduos SólidosMaria J. LlinasAinda não há avaliações

- Fase 2 Grupo 212023 2Documento15 páginasFase 2 Grupo 212023 2ELVIA MELOAinda não há avaliações

- VSMDocumento1 páginaVSMAurelio Salinas100% (1)

- Actividad 5. Proyecto Integrador Etapa 1Documento6 páginasActividad 5. Proyecto Integrador Etapa 1Ulises ArmentaAinda não há avaliações

- PresupuestosDocumento33 páginasPresupuestosJAVIER ALBERTO ROMERO GACHANCIPA100% (3)

- Examen Final PDocumento11 páginasExamen Final PDonato Benito SotoAinda não há avaliações