Escolar Documentos

Profissional Documentos

Cultura Documentos

11.6.1. - Conceptos Basicos Soldadura Gasoductos y Oleoductos

Enviado por

J.CarrascoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

11.6.1. - Conceptos Basicos Soldadura Gasoductos y Oleoductos

Enviado por

J.CarrascoDireitos autorais:

Formatos disponíveis

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

ANEXO DE CONSULTA A TEMA 4.11.6

CONCEPTOS BSICOS DE LA

SOLDADURA DE GASODUCTOS Y

OLEODUCTOS

Actualizado por: Avelino Vzquez Gonzlez

Julio 2004

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

ANEXO

INDICE

1.- INTRODUCCIN

2.- PARTICULARIDADES DE LA SOLDADURA DE GASODUCTOS Y OLEODUCTOS

3.- MATERIALES BASE

3.1.- Composicin qumica

3.2.- Caractersticas mecnicas

4.- MATERIALES DE APORTE

5.- PROCEDIMIENTOS DE SOLDADURA: HOMOLOGACIONES

5.1.- Materiales de aporte

5.2.- Tiempos de enfriamiento (t8/5)

5.2.1.- Accin sobre el ciclo trmico

5.2.2.- Accin sobre el factor hidrgeno

5.2.3.- Accin sobre el factor contracciones

5.3.- Clculo del precalentamiento

5.4.- Otros factores a tener en cuenta

6.- INSPECCIN Y CRITERIOS DE ACEPTACIN

7.- RESUMEN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -1-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

1.- INTRODUCCIN

La soldadura como proceso especial, necesita una serie de consideraciones para asegurar que cumple con

las condiciones de Proyecto. En este sentido, una serie de ensayos previos, un control durante el proceso y

una inspeccin final son necesarios. Sin embargo, todo lo anterior no garantiza que la estructura metalrgica y

las caractersticas mecnicas sean las que se requieren.

La inspeccin visual nos proporciona los medios para detectar defectos superficiales, el radiografiado,

adems, discontinuidades internas. Pero ambas no nos indican aspectos relativos a las caractersticas

mecnicas. Adems, muchos defectos pueden pasar desapercibidos con los medios de inspeccin

disponibles, lo cual, si no se tienen en cuenta algunas consideraciones, no hay seguridad de que la soldadura

sea adecuada para el fin propuesto.

Por lo tanto, debemos acotar en lo posible aquellos elementos que puedan ser perjudiciales para que una

unin sea adecuada, tanto durante la ejecucin de la soldadura como durante el funcionamiento de la

instalacin.

Los Cdigos son guas bsicas de apoyo o puntos de partida, pero no son la panacea para asegurar la

calidad de muchas soldaduras y de evitar toda la problemtica que puede surgir durante su ejecucin.

Existen consideraciones importantes que vamos a intentar describir durante esta sesin.

La clasificacin de materiales base en Grupos, n P, Grados, etc, as como los de materiales de aporte, son

de gran ayuda, pero es necesario manejarlos con cierta prudencia. Lo mismo podemos decir de ciertas

variables esenciales, como rangos en dimetros y espesores. Por ste motivo las compaas deben, y as lo

hacen, emitir especificaciones particulares que acoten aquello que pueda considerarse como factor de

aseguramiento de la unin.

Los materiales a los que nos vamos a referir son aquellos de Le 42.000 p si (alto lmite elstico).

2.- PARTICULARIDADES DE LA SOLDADURA DE GASODUCTOS/OLEODUCTOS

Nuestra experiencia hasta hoy es la realizacin de Gasoductos en tubos de acero de 6 a 12 metros de

longitud, espesores comprendidos entre 3,6 mm y 17 mm y dimetros hasta 30".

Las caractersticas de los aceros para dimetros superiores a 18" son generalmente API-SL-X-42, 52, 56,

60 y 65. Actualmente se van a emplear materiales API-SL-X-70 de dimetro 36' y 48", en espesores 11,1 a 27

mm (11,1 - 14,3 - 20,6 - 27). Son aceros al C-Mn contiendo elementos tales como Nb, V, Ti, aparte de otros.

La soldadura se realiza, en su mayora, manualmente (SMAW) con electrodos recubiertos del tipo celulsico

y con tcnica descendente.

Las soldaduras de puntos especiales y uniones se efectan en tcnica ascendente y, salvo en la primera

pasada, con electrodos bsicos o celulsicos en ascendente o descendente.

Todas las soldaduras circulares son de multipasadas y las secuencias son, en general, realizadas por dos

soldadores a la vez, soldando cada uno 1/2 crculo, siendo necesarios, algunas veces, 3 y 4 soldadores, en

funcin del dimetro de la tubera.

Las deformaciones y contracciones debidas a la manipulacin y soldadura son muy importantes,

especialmente durante el transcurso de la 1 pasada.

El precalentamiento debe hacerse con una corona circular de quemadores, complementado por un sistema

difusor de calor, que permita ser uniforme en toda la circunferencia.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -2-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Existen algunos factores que son desfavorables en el sentido que pueden aumentar la probabilidad de

fisuracin, como por ejemplo, la soldadura en tcnica descendente con electrodos celulsicos, que supone

energas relativamente pequeas, enfriamientos rpidos y contenidos en hidrgeno elevados.

Tambin la manipulacin de los tubos en el transcurso de la primera pasada es evidentemente peligrosa,

pues acta rpidamente sobre la zona soldada, que es la ms dbil y frgil. Ello, incrementado por las

retracciones trmicas que se producen en soldaduras circulares cerradas, ocasiona contracciones

transversales elevadas que favorecen la aparicin de fisuras longitudinales.

Otras acciones, al contrario, si son juiciosamente explotadas, pueden ser favorables. As, cada pasada

sucesiva de soldadura permite hacer, al menos parcialmente, el recocido de la pasada precedente,

permitiendo sobre todo evitar el enfriamiento de la misma.

Las pasadas sucesivas son cada vez ms lentas y realizadas con energas ms elevadas, resultando que,

salvo anomalas, el problema de la fisuracin queda relegado a la primera y segunda pasadas.

As se comprende por qu, si las pasadas sucesivas son realizadas sin interrupciones intiles, un slo

precalentamiento durante la 1 pasada puede ser suficiente para la soldadura completa de multipasadas.

Sin embargo, con los actuales materiales, incluyendo mayores dimetros y espesores, es necesario tener

en cuenta consideraciones adicionales, tal como vamos a intentar exponer a continuacin, acotando algunos

rangos admisibles por los Cdigos, ya que un Procedimiento vlido es aquel que estadsticamente origina

menos problemas durante la ejecucin de las obras y durante el funcionamiento de la instalacin.

3.- MATERIALES BASE

A mediados de 1930, los aceros de alta carga de rotura fueron desarrollados a base de incrementar el % de

C y de Mn. Para soldar estos aceros fue necesario establecer una Ceq. al objeto de evitar la fisuracin en la

ZAT y se hizo, por tanto, lo posible para bajar el % de C, a base de un refinamiento de grano.

A partir de 1950, fue necesario considerar, adems de la carga de rotura, que haba dado buenos

resultados hasta entonces, el concepto de tenacidad. En este sentido fue limitndose el contenido en % de C,

con la consiguiente bajada de caractersticas mecnicas. Desde 1972 fueron apareciendo aceros con

contenidos de carbono muy bajos y un gran surtido de caractersticas mecnicas y tenacidad, entre los que se

incluyen los Normalizados, Templados, Revenidos y los Proceso Termomecnico Controlado (TMCP).

A partir de 1980, la aparicin de los aceros TMCP, supone una composicin qumica mucho ms dbil que

la exigida para los aceros Normalizados o Templados y Revenidos a igualdad de caractersticas mecnicas o

ms altas, conseguidas a base de una compleja combinacin de laminado conformado, seguido de un

enfriamiento acelerado o muy acelerado, que produce un tamao de grano muy fino (n ~ 10 ASTM).

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -3-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 1

ESQUEMA ILUSTRATIVO DE FABRICACIN TMCP

Chemical

composition

in %

C

.08

SI

.26

Mn

S

Ni

1.44 .0005 2.31

Mo

.20

Nb

.40

Ceq = 0,51

FIGURA 2

VEMOS DOS ACEROS CON DIFERENTE COMPOSICIN QUMICA Y DIFERENTE CEQ, PERO CON LA MISMA ESTRUCTURA. LA

SOLDABILIDAD EN CAMPO ES DIFERENTE Y PUEDE ORIGINAR PROBLEMAS

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -4-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 3

VEMOS DOS ACEROS CON DIFERENTE COMPOSICIN QUMICA Y DIFERENTE CEQ, PERO CON LA MISMA ESTRUCTURA. LA

SOLDABILIDAD EN CAMPO ES DIFERENTE Y PUEDE ORIGINAR PROBLEMAS

Durante la evolucin de los aceros, el incremento de la carga de rotura no ha seguido la misma proporcin

que el Ys, con lo cual la capacidad de deformacin ha ido disminuyendo. Ello es el origen principal de la

necesidad de ir incrementando la tenacidad (BS-4515 exige una mayor tenacidad en soldadura en funcin del

Ys):

Antes de 1950 (C, Mn) - Ys/Cr - 0,58 a 0,65 (Normalizado)

Templados y Revenidos - Ys/Cr - 0,78 a 0,85

TMCP Modernos - Ys/Cr - 0,80 a 0,93

Actualmente se emplean materiales en el rango 42 a 55 Kg/mm2 de Ys, alcanzndose ste a base de

microaleantes, acompaado de un templado, templado y revenido o por aplicacin de TMCP. Entonces, los

modernos aceros tienen unas caractersticas particulares que difieren de los convencionales en algunos

aspectos:

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -5-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

a) Dispersin en la composicin qumica (cada fabricante emplea diferntes composiciones).

b) Dispersin en caractersticas mecnicas y en la relacin Ys/Cr (capacidad de deformacin baja).

3.1.- Composicin Qumica

La composicin qumica ha estado siempre relacionada con la soldabilidad de los materiales, especialmente

con la fisuracin en la ZAT. Sobre los aos 40 Dearden y O'Neill han realizado una serie de ensayos para

establecer la dependencia de la resistencia a la fisuracin con la composicin qumica y las condiciones

de soldadura. A partir de aqu, una serie de investigaciones han sido realizadas, desembocando en la frmula

ms conocida y empleada del IIW:

Ceq = C +

Mn Cr + Mo + V Cu + Ni

+

+

6

5

15

Aunque investigaciones posteriores han puesto en entredicho sta frmula, si limitamos el valor a 0,42 y el

% de C, obtendremos con estos aceros una soldabilidad adecuada.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -6-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

2

Grade & Class

3

Carbon

Max.1

A25, Cl I

0,21

0,30

0,60

---

0,030

0,030

A25, Cl II2

A

B3

X425

X465, X525

X425,X465,X525

X565.6 X605.6

0,21

0,22

0,27

0,29

0,31

0,294

0,26

0,30

-------------

0,60

0,90

1,15

1,25

1,35

1,25

1,35

0,045

-------------

0,080

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

0,030

Type of Pipe

4

Manganese

Min.

Max.1

5

Phosphorus

Min. Max.

6

Sulphur

Max.

SEAMLESS

Non-expanded or

cold expanded

Non-expanded

Cold expanded

Non-expanded or

cold expanded

X65, X70 X-80 (By Agreement between purcharser and manufacturer)

WELDED

Electric-welded or

continuousA25 Cl L

0,60

0,030

welded only

0,21

0,30

--0,030

A25 Cl II2

0,60

0,21

0,30

0,045 0,080

0,030

0,90

0,030

A

Non-expended or

0,21

----,030

Ceq

cold expanded

1,15

0,030

B3

0,26

----0,030

1,25

0,030

X425

0,28

----0,030

1,35

0,030

X465, X525

Non-expanded

0,30

----0,030

1,25

0,030

X465, X525

Cold expanded

0,28

----0,030

1,35

0,030

X565,6, X605,6

Non-expanded or

0,26

----0,030

cold expanded

0,55

1,40

0,030

X655,7

0,26

----0,0302

6

8

8

0,55

1,60

0,030

X70

0,030

0,23

----0,54

0,0309

X809

0,188,9

1,80 8,9

0,0189

----1

For Grades X42 through X65, for each reduction of 0.01 percent below the specified maximum carbon content, an

increase of 0,05 percent above the specified maximum manganese content is permissible, up to a maximum of 1,45

percent for X52 and lower and up to a maximum of 1,60 percent for grades higher than X52

2

Class II steel is rephosphorized. (See Par. 1.1 for note on bending and threading properties.

3

Columbium, vanadium, titanium, or combinations thereof, may be used by agreement between purcharser and

manufacturer.

4

For cold-expanded seamless pipe size 20 or larger, the maximum carbon content shall be 0,28 percent.

5

Columbium, vanadium, titanium, or combinations thereof, may be used at the discretion of the manufacturer

6

Other chemical compositions may be furnished by agreement between purcharser and manufacturer

7

For Grade X65 welded pipe size 16 or larger with a wall thickness of 0,500 in. [12,7 mm] or less, the chemical

composition shall be as shown or as agreed upon between the purcharser and manufacturer; for all other sizes and

wall thicknesses of such pipe, the chemical composition shall be as agreed upon between purcharser and

manufacturer.

8

For each reduction of 0.01 percent below the specified maximum carbon content, and increase of 0.05 percen

above the specified maximum manganese content is permissible, up to a maximum of 2,00 percent.

9

For Grade X80, limits are for product analysis only, thereby eliminating the need for product analysis tolerances in

Par 3.4

TABLA 1

En la tabla 1 (API-5L-3.1) vemos la composicin qumica exigida para los diferentes grados, as como el

Ceq mximo, observando que puede llegar a 0,55.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -7-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

%C

%Mn(2)

%P

%S

%N

%Nb

%V

%Ti

%Cr

%Mo

%Si

mx.

mx.

mx. mx. mx.

mn.

mn.

mn.

mx.

mx.

B

0,24

1,15

0,15 a 0,35 0,040 0,03 0,012

0,005

0,02

0,03

----X-42

0,20

1,25

0,15 a 0,35 0,035 0,03 0,010

----X-52

0,20

1,35

0,15 a 0,35 0,035 0,02 0,010

----X-60

0,18

1,35

0,15 a 0,35 0,035 0,015 0,010

0,2

0,2

X-65

0,18

1,40

0,15 a 0,35 0,025 0,012 0,010

0,2

0,2

X-70

1,16 (8)

1,60 (8)

0,15 a 0,35 0,035 0,012 0,010

0,2

0,2

X-80 1,80 (8,9) 1,80 (8,9) 0,15 a 0,35 0,030 0,012 0,008 Ver nota Ver nota Ver nota

0,2

0,2

NOTA: A discrecin del Fabricante se utilizar Nb, V o Ti, o una combinacin de ellos, pero el contenido de la suma Nb

+ V + Ti 0,15%

Ceqmax = 0,42

Grado

TABLA 2

En la tabla 2 vemos la composicin qumica, % de C y Ceq mximos exigidos a la tubera para

Gasoductos, obtenindose en realidad unos Ceq de 0,20 a 0,42.

Cmo se relaciona, en los aceros Carbono-Manganeso, el rango de enfriamiento t8/5, el Ceq, la dureza y la

propensin de la ZAT a ser susceptible a la fisuracin por Hidrgeno, ha sido investigada, entre otros, por

Graville y Red (1974), eligiendo como criterio de fisuracin-no fisuracin un valor de 350 Hv. Sin embargo,

la resistencia a la fisuracin en fro no slo depende de la dureza obtenida sino tambin de los niveles de

hidrgeno en el metal de soldadura y de las tensiones (inherentes a la soldadura y externas), tpicas en las

soldadura de Gasoductos/Oleoductos, realizadas con electrodos celulsicos.

En la soldadura de Gasoductos con SMAW/celulsicos la velocidad de enfriamiento t8/5 est entre

2-10seg, segn condiciones de soldeo, dimetros, espesores, temperatura ambiente, etc. En ste rango, la

influencia del Ceq y del % de C en la dureza, puede verse en las figuras 4 y 5:

FIGURA 4

En la figura 4 vemos que, an dentro del mismo Ceq, existe una gran dispersin en la dureza.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -8-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 5

En la figura 5 vemos que, a igualdad de Ceq, existe una gran influencia del % de C en la dureza, a igualdad

de t(8/5).

FIGURA

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -9-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En la figura 6 podemos ver que, dentro del rango de enfriamiento indicado, puede existir un % mayor o

menor de martensita, que es la que origina la mayor o menor capacidad para la fisuracin en fro.

Afortunadamente, en la mayor parte de los casos, los manufacturadores reducen el % de C a niveles de

0,05-0,10, lo cual mejora la soldabilidad de estos materiales, trasladando el problema al metal de soldadura y

no a la ZAT. Sin embargo, segn API-SL no necesariamente tiene que ser siempre as, tal como hemos visto.

Como conclusin a estas consideraciones, es que el empleo indiscriminado de un procedimiento, tal como

permiten los Cdigos, puede ser bastante arriesgado, especialmente con los materiales actuales, si no fuese

minimizado el problema emitiendo especificaciones que restringen la composicin qumica de los mismos. An

as, para poder soldar materiales incluidos en el mismo grupo, con un procedimiento previamente homologado,

es necesario un anlisis previo del nuevo material a soldar y del material de aporte.

El dimetro, el espesor, condiciones ambientales, etc, pueden variar la velocidad de enfriamiento

conseguida en la homologacin, lo cual puede variar los resultados a conseguir durante la obra. Ms adelante

iremos viendo como se pueden subsanar y asegurar en un % elevado estos inconvenientes.

3.2.- Caractersticas Mecnicas

El empleo indiscriminado de un Procedimiento Homologado dentro de un grupo de Materiales (agrupacin

dentro de los Cdigos) no siempre es adecuado. Como ejemplo, un procedimiento homologado con un

material API-5L-X-46 (grupo II segn API-1104) no es vlido, posiblemente para homologar un API-5L-X-60

(tambin incluido en el grupo II). Sin embargo, al contrario si puede ser vlido en cuanto a caractersticas

mecnicas pero puede no serlo en cuanto a composicin qumica:

API-5L-X-46 - Cr = 43,4 Kg/mm2 - Ys = 31,7 Kg/mm2

API-5L-X-60 - Cr = 53,7 Kg/mm2 - Ys = 41,3 Kg/mm2

Procedimiento Homologado con X-46 - Cr = 50 Kg/mm2

Esto est contemplado de forma ms o menos velada en los Cdigos, sin embargo, para los materiales

actuales, es necesario tener en cuenta, adems, el comportamiento elstico-plstico de la unin soldada,

que, si no es en relacin a la mecnica de la Fractura, no se tiene en cuenta en la mayora de los Cdigos.

Unicamente el CSA-184 hace referencia a la determinacin del Ys y en la API-620 Ap.Q el clculo est en

funcin (en algunos casos) del Ys del metal de soldadura, por lo que es necesario determinarlo

previamente.

En las Figuras 7 y 8 est representada la variabilidad de las caractersticas mecnicas de los tubos

correspondientes a dos obras diferentes:

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -10-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 7A

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -11-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 7B

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -12-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 7C

La figura 7 corresponde a un material API-5L-X-60.

En la figura 7c se hace un resumen correspondiente a los valores de Cr e Ys alcanzados por el

API-5L-X-60, que vemos interfiere con los valores de un API-5L-X-70/80.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -13-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8A

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -14-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8B

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -15-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8C

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -16-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8D

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -17-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Naturalmente estos valores estn ya restringidos por especificaciones particulares que limitan los valores

del API-5L.

S homologamos el Procedimiento con un material de la gama ms baja, en cuanto a caractersticas

mecnicas, es vlido para toda la gama? De acuerdo con los Cdigos no hay duda. Pero ello asegura que

la soldadura es adecuada?. Esto es lo que vamos a intentar describir a continuacin.

Los gasoductos estn calculados con un factor de seguridad para el material base y a partir del lmite

elstico (t = PD/2SE). Este diseo no tiene en cuenta la posible existencia de defectos. Tampoco el efecto

de la relativa diferencia entre el metal base y aporte est contemplado, lo cual supone que las

caractersticas del metal de soldadura deben ser iguales o superiores al metal base para aguantar las

condiciones de diseo y los defectos admisibles. Entonces, la aptitud de una soldadura est afectada por:

Igualdad en propiedades mecnicas del metal base, metal de aporte y ZAT.

Relacin Ys/Cr (capacidad deformacin).

Tamaos de los defectos.

(Las peores condiciones deben ser transmitidas por la soldadura hacia el metal base, que est calculado

para soportarlas y, adems, no tiene defectos).

La relacin Ys/Cr alta no tendra importancia si no hay efectos de entalla producidos por discontinuidades

que pueden ser admisibles por los Cdigos, y que pueden producir COLAPSO a un nivel bajo de deformacin.

Por lo tanto, debida consideracin es necesaria en cuanto a tenacidad y diseo de la soldadura cuando el

lmite elstico es alto. Mxime cuando las tensiones que se producen son del orden del Ys real de los

materiales base.

Hasta la fecha, los Cdigos aplicables slo exigen determinar carga de rotura de las probetas soldadas. Ello

est basado en la opinin (perodo 1920-1940) de que la soldadura debe tener una resistencia mayor que la

chapa y por tanto ser ms resistente que las uniones remachadas o atornilladas. Posteriormente, debido a la

aparicin de deformaciones plsticas (colapso plstico), se ha introducido el concepto de "PERMISIBLE

STRESS", basado en el lmite elstico, lo cual supone que al metal de soldadura debera requerrsele un

lmite elstico al menos igual a aquel del material base. Sin embargo, esto no siempre se cumple al determinar

la aptitud de la soldadura simplemente con la carga de rotura, lo cual puede no revelar hechos que pueden

ser indeseables para que la unin sea adecuada, tales como defectos no controlados.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -18-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 9

ESQUEMA ILUSTRATIVO DE UN METAL DE APORTE CON EFECTO UNDERMATCHING (CURVAS A Y B) Y OVERMATCHING (CURVA C) EN

UNA SOLDADURA CARGADA TRANSVERSALMENTE

En la figura 9 podemos ver varios hechos:

1. Supongamos que la curva del metal base corresponde a las caractersticas mnimas exigidas y

que soldamos con un Metal de Aporte de caractersticas correspondientes a la curva B. El lmite

elstico del Metal de Aporte es menor que el mnimo exigido (undermatching), por lo que la unin

puede alcanzar fcilmente una deformacin plstica. Ejemplo:

Supongamos, para demostrar lo anterior, un tubo de 1200 mm en X-70 (Ys = 49 Kg/mm2,

soldado con un material de aporte E-7010G (Ys = 39-42 Kg/mm2).

t = P.D/2.S.E = 70.1200/2.4900.0,7 = 12mm

Durante la prueba hidrulica (1,25 veces la presin de trabajo) el Hoop Stress a que est

sometida la unin es:

S = P.D/2.t = 70.1200. 1,25/2.12 = 44Kg/mm2

Vemos que, simplemente con la prueba hidrulica, puede alcanzarse la deformacin plstica de

la unin, aun cuando sta no oculte ningn tipo de defecto ni tensin.

Si en lugar de soldar unX-70, soldamos un X-60, veramos que estamos dentro del campo del Ys

mnimo, suponiendo la soldadura sin defectos.

2. Supongamos el metal base soldado con tres metales de soldadura diferentes (A, B y C).

Sometiendo el conjunto a una carga P2 vemos que el metal base y aporte B estn plsticamente

deformados, mientras el C permanece elstico. Es necesario incrementar la carga para que el metal

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -19-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

base rompa. Es decir, ste anlisis ilustra que una ligera diferencia entre el lmite elstico del metal

de soldadura y base (overmatching) disminuye el riesgo de deformacin plstica de la soldadura.

3. Si tenemos en cuenta la existencia de defectos, que los lmites elsticos son bastantes superiores

al mnimo exigido y que las tensiones que se producen en soldadura y en cualquier entalla son del

orden del Ys real del material, el emplear un metal de aporte igual o superior a ste proporciona a la

unin una proteccin adecuada.

FIGURA 10

VARIACIN DE LA DEFORMACIN PLSTICA EN EL PEINADO Y EN LA RAZ EN UNA SOLDADURA CARGADA TRANSVERSALMENTE

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -20-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 10 A Y B

DISTRIBUCIN DE LNEAS DE FUERZA CORRESPONDIENTE A LA DEFORMACIN PLSTICA EN UNA SOLDADURA CUYO LMITE ELSTICO

DEL METAL DE APORTE TIENE EFECTO DE UNDERMATCHING

FIGURA 10C

DISTRIBUCIN DE LNEAS DE FUERZA EN UNA SOLDADURA CON : YS METAL SOLDADURA >

(GRADO DE OVERMATCHING: 29%)

DEPSITO DE SOLDADURA Y ZAT SON DEFORMADOS ELSTICAMENTE

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Y S METAL BASE

Tema 4.11.6 -21-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 10D

EFECTO DE LA GEOMETRA DEL BISEL EN LA DISTRIBUCIN DE LA DEFORMACIN PLSTICA

FIGURA 10 E

SECCIN MACROGRFICA DE FISURA

En la figura 10 vemos como se produce sta proteccin en la soldadura, trasladando el problema al metal

base. Cada soldadura fue cargada a un 5% de deformacin global.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -22-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En resumen, aparte de lo exigido en los Cdigos, creemos conveniente tener en cuenta consideraciones

complementarias con los materiales de alto lmite elstico, al objeto de asegurar que la soldadura de la obra

es globalmente adecuada:

1. Conocer las caractersticas mecnicas reales (estudio estadstico), as como capacidad de

deformacin.

2. Elegir un metal de aporte con caractersticas equivalentes o superiores a los reales de los

materiales base.

3. Preparacin de biseles rigurosa (geometra)

4. Reduccin de desnivelaciones para evitar concentracin de tensiones.

4.- MATERIALES DE APORTE

En los inicios de la soldadura elctrica, los materiales de aporte estaban basados en electrodos

desnudos, con un Ys/Cr de 0,70. Como el metal base era de resistencia mayor que el de aporte, la rotura se

produca por ste, por lo que fue necesario realizar investigaciones para evitar tal inconveniente:

Preparacin de biseles ms adecuados.

Reforzamiento de la unin (sobreespesor).

Desde 1919 los metalrgicos experimentaron con adiciones de aleacin y revestimiento para incrementar

la resistencia a la rotura (Cr), alcanzndose verdaderas mejoras en sta a partir de los electrodos

recubiertos.

A partir de 1953, con el incremento de la actividad industrial, fue necesario buscar mtodos ms rentables,

siendo desarrollados procesos semiautomticos, que alcanzaban bastante bien los valores de carga de rotura

exigidos. A partir de aqu, sistemas automticos y semiautomticos, empleando sistemas de proteccin de

gases y fluxes, estn desarrollados para alcanzar unas caractersticas mecnicas de soldadura muy

superiores a la de los electrodos y, adems, afortunadamente son ms rentables.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -23-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 11

DIFERENCIA EN EL YS DE MATERIALES BASE Y APORTE

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -24-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En la figura 11 vemos la evolucin de los Ys de materiales base y de aporte empleados corrientemente en

gasoductos:

1) Hasta los aos 1975, empleando los electrodos celulsicos existentes en el mercado, observamos

que se produce una proteccin adecuada a las exigencias de la soldadura (overmatching). Sin

embargo, a partir de sta fecha y del empleo del API-SL-X-60, consideraciones adicionales son

necesarias para elegir el material de aporte adecuado, incluso elegir procedimientos ms

adecuados que garanticen sta proteccin.

2) Dispersin en Ys de metal de soldadura y de aporte puede hacer que se entrelacen valores,

producindose en un % ms o menos elevado la proteccin necesaria, sin embargo esto no

garantiza el 100% de las uniones de la obra. A mayor dispersin mayor probabilidad de alcanzar

undermatching.

3) El empleo de materiales de aporte con Ys y Cr ms elevados que el metal base est ms justificado

a medida que aumentan los dimetro y los espesores a soldar, ya que las deformaciones y

contracciones se incrementan.

Para minimizar el efecto undermatching, en especificaciones particulares se limitan los valores mximos

de Ys ~ ( 10 Kg/mm2). Como solucin de compromiso se puede admitir undermatching, en algn caso, pero

mejorando los requerimientos de tenacidad del metal de soldadura. Sin embargo esta solucin es difcil de

conseguir con los electrodos celulsicos. En cambio, con los procesos semi y/o automticos el conseguir

valores de overmatching y tenacidad alta es ms fcil.

5.- PROCEDIMIENTO DE SOLDADURA - HOMOLOGACIN

En principio, tal como hemos ido viendo, es necesario agrupar los materiales en dos grandes grupos, en

cuanto a su Ys:

< 52.000 psi

> 52.000 psi

Entre los factores ms importantes que se deben tener en cuenta para que un procedimiento sea

adecuado, algunos no contemplados en toda su extensin en los Cdigos aplicables tenemos:

5.1.- Materiales de aporte

Certificados por lote y colada (SCH K-C-5), en los que se definan todas las caractersticas reales de los

mismos. Ello define, adems de las caractersticas mnimas exigidas, la dispersin que puede alcanzarse

respecto a las caractersticas de los materiales base a emplear en la obra.

5.2.- Tiempo de enfriamiento (t8/5)

El tiempo entre el inicio y el final de la 1 pasada e inicio de la 2 pasada afecta a la temperatura de

calentamiento inicial y entre pasadas (puede bajar de 100oC al inicio de la 2 pasada).

Tal como hemos visto anteriormente, la soldadura de gasoductos tiene sus particularidades que pueden

facilitar la fisuracin, por lo que es necesario poner los medios para evitarla. En este sentido es necesario

tener en cuenta el precalentamiento como:

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -25-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

5.2.1. Accin sobre el ciclo trmico

Cuando el espesor de los tubos nos es dado, podemos conocer el tiempo de enfriamiento t(8/5) de

acuerdo con las siguientes frmulas:

t (8 / 5 ) = (0,043 4,3 10

t (8 / 5 ) = (0,67 5 10

2

,2 E

T0 )n

2

e

500 T

0

800 T

0

F Bidimensional

2

1

1

F Tridimensional

500 T

800 T 3

0

0

,

T0 )n E

n' = grado de influencia trmica relativa = 0,9 para electrodos recubiertos.

F2 y F3 = Factor de unin = 0,9 para uniones a tope

To = Temperatura precalentamiento

E = Input trmico

e = espesor de chapa

Normalmente, dentro de los espesores que trabajamos en Gasoductos (< 50 mm), el rango de

enfriamiento t(8/5) es bidimensional.

Segn estas frmulas vemos que para evitar el temple podemos influir sobre el input trmico o sobre la

temperatura de precalentamiento.

a) Empleando un de electrodo mayor o disminuyendo la velocidad de deposicin.

Sin embargo, tratar de actuar sobre los factores con electrodos celulsicos es difcil de conseguir, ya que

el mximo con el que se puede soldar en raz sera de 4 mm y la velocidad de deposicin apenas se puede

variar al ser descendente, por lo que los inputs mximos que se pueden alcanzar son del orden de 8/12

Kj/cm.

Hemos visto en la figura 4 que con una velocidad de enfriamiento t(8/5) = 2 - 3 seg., la dispersin en

dureza obtenida puede ser muy grande, por lo que para asegurarnos una soldadura adecuada debemos

incrementar este tiempo, incrementando el precalentamiento, especialmente en las primeras pasadas.

b) Incremento del precalentamiento.

Supongamos un tubo de espesor 20 mm soldado con celulsicos (Input de 10 Kj/cm). Aplicando la

frmula anterior con Tp = 20oC, 100oC y 150oC, calculamos el t(8/5):

Con Tp = 20oC; t(8/%) = 2,3 seg.

Con Tp = 100oC; t(8/5) = 3,4 seg.

Con Tp = 150oC; t(8/5) = 4,3 seg.

Con el tiempo de enfriamiento de 4,3 segundos vemos que disminuimos el riesgo producido por la

dispersin de dureza (Figura 4 y 5).

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -26-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

5.2.2.- Accin sobre el factor hidrgeno.

Es bien conocido que los electrodos celulsicos aportan unos contenidos de hidrgeno muy elevados (40

cc/100 gr). La cantidad de hidrgeno soluble en el Fe se incrementa con la temperatura, llegando a ser de

38 cc/100 gr a 1750oC. Para que este hidrgeno salga a la superficie es necesario que durante el

enfriamiento se le de tiempo suficiente, ya que, en caso contrario, quedara retenido en la unin, creando los

problemas de fragilizacin por hidrgeno. Es esencialmente por el precalentamiento de los tubos como se

puede limitar el dao resultante de un contenido de hidrgeno excesivo. Ello es gracias a una accin directa

sobre la velocidad de enfriamiento a bajas temperaturas, dando tiempo al hidrgeno introducido, y que no

es soluble, para que difunda fuera del metal base y aportado.

FIGURA 12

DEPENDENCIA DEL TIEMPO EN EL CONTENIDO DE HIDRGENO EN LA ZAT DURANTE LA PASADA DE RAZ

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -27-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 13

INFLUENCIA DE LA TEMPERATURA DE PRECALENTAMIENTO (EXPRESADA EN RANGOS DE ENFRIAMIENTO T 8/1) EN LA ACUMULACIN

DE HIDRGENO EN LA ZAT DURANTE LA PASADA DE RAZ

En la figura 12 vemos la diferencia del % de hidrgeno residual en la pasada de raz dependiendo del

electrodo empleado y en la figura 13 el % de hidrgeno residual en la ZAT de una soldadura realizada con

y sin precalentamiento.

Por lo tanto, el prolongar la temperatura de la unin a ms de 100oC hasta que se inicien las restantes

pasadas es beneficioso para que se siga desprendiendo el hidrgeno, siendo adems beneficioso para

otros factores, como veremos ahora.

5.2.3.- Accin sobre el factor contracciones.

Este factor tiene una accin muy importante en la soldadura de gasoductos, ya que se producen:

a) Contracciones debidas a retraccin trmica.

Las contracciones y deformaciones debidas a las retracciones trmicas son particularmente elevadas en

el caso de soldaduras cerradas, agravndose ms en el caso de fuertes espesores.

Para disminuir la heterogeneidad de temperaturas entre zonas prximas (que dan origen a las

contracciones debidas a la retraccin de los enfriamientos), hace falta elegir una secuencia de soldadura

que evite lo ms posible las situaciones en que un cordn sea depositado en zona casi totalmente fra. El

aumento del n de soldadores y un precalentamiento adecuado permite disminuir esta heterogeneidad de

temperaturas.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -28-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Los aceros de altas caractersticas mecnicas son los que ms sufren las retracciones ms elevadas,

pudiendo sobrepasar al final del enfriamiento el lmite elstico del material. Est demostrado que estas

retracciones aumentan progresivamente desde los 600oC hasta la temperatura ambiente. Por lo tanto un

mantenimiento de la temperatura entre pasadas de 100oC proporciona la proteccin adecuada a la unin.

No obstante, esta ley emprica no se cumple si las deformaciones alcanzan niveles exagerados.

b) Deformaciones y contracciones debidas a acciones exteriores.

Este tipo son particularmente graves en la soldadura de gasoductos y se producen por asentamientos o

movimientos del tubo, especialmente durante la 1 y/o 2 pasadas. Para disminuir la gravedad de las

mismas es necesario impedir todo movimiento relativo de los tubos, al menos hasta la 2 pasada.

c) Concentracin de tensiones.

Son los dos tipos de contracciones que hemos examinado las que pueden ser agravadas por efectos de

concentracin de tensiones debidas a la presencia de ngulos y entallas. Estos defectos estn

prcticamente presentes siempre en los cordones de la 1 pasada, siendo responsables de la aparicin de

fisuras, que probablemente no se habran iniciado sin la concentracin local de estas contracciones.

En resumen, el mantener el tubo a una temperatura 100oC es beneficioso para evitar la fisuracin, no

olvidando, adems, la fijacin adecuada del mismo as como eliminacin de defectos y desalineaciones.

5.3.- Clculo del precalentamiento.

Como hemos visto anteriormente, innumerables investigaciones se han realizado desde Dearden y

O'Neill para tratar de evitar la fisuracin de las uniones soldadas. En este sentido se han pronunciado

Graville y Red, Ito y Bessyo, Suzuki, etc, emitiendo frmulas y consideraciones orientativas para evitar esta

fisuracin en aceros no aleados y microaleados.

Entre las ltimas investigaciones realizadas estn las de Uwer y Hhne, incluyendo en las mismas

materiales del tipo TMCP, Normalizados, Templados y Revenidos, todos de alto lmite elstico.

Parmetros que causan el agrietamiento en fro (grietas en caliente en los aceros aqu tratados son, por

experiencia, mnimas), tales como composicin qumica del metal base y soldadura, espesor, contenido en

hidrgeno del metal de aporte, aportacin de calor y tensiones propias, son considerados en estas

investigaciones (IIW-IX-1631-91).

Investigaciones realizadas en aceros microaleados sobre la temperatura de precalentamiento medida y

calculada han llevado a la conclusin que el CET suministra informacin ms fiable que la del IIW, por lo

que todos los clculos, que a continuacin se indican, parten de la frmula de CET:

CET = C +

Mn + Mo Cr + Cu Ni

+

+

10

20

40

Nota: La razn de sta frmula es que los elementos de aleacin tienen diferente influencia segn formen parte de aceros con C alto o

bajo. La frmula de IIW es apropiada para aceros co C > 0.18 condiciones de soldadura que requieren un enfriamiento lento (12 a 24

seg.) y la CET para aceros con C<0.18 y enfriamiento de campo < 12 seg.

En las figuras 14, 15, 16 y 17 vemos las curvas y los factores a tener en cuenta en el clculo del

precalentamiento.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -29-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 14

MINIMUM PREHEATING TEMPERATURE AS A FUNCTION OF THE CET CARBON EQUIVALENTS

FIGURA 15

INFLUENCE OF THE PLATE THICKNESS ON THE MINIMUM PREHEATING TEMPERATURE TE

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -30-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 16

INFLUENCE OF THE HYDROGEN CONTENT ON THE MINIMUM PREHEATING TEMPERATURE

FIGURA 17

INFLUENCE OF THE HEAT INPUT ON THE MINIMUM PREHEATING TEMPERATURE

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -31-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

La suma de todas las ecuaciones indicadas nos da la temperatura de precalentamiento necesaria, que se

resume en la ecuacin siguiente (Figura 18):

To (oC) = 700 CET + 160 tan h(d/35) + 62 HD0,35 + (53CET-32)Q - 330

CET = % Ceq

HD = contenido en hidrgeno en CC/100gr segn DIN-8572

d = espesor chapa (mm)

Q = input trmico Kj/mm

FIGURA 18

MINIMUM PREHEATING TEMPERATURE TO AS A FUNCTION OF THE PLATE THICKNESS

Naturalmente este precalentamiento es el mnimo necesario, pero dependiendo de los dimetros,

condiciones ambientales, etc., posiblemente sea necesario incrementarlo al objeto de evitar volver a

precalentar antes de iniciar la 2 pasada, o que baje de los 100oC anteriormente indicados, para evitar

contracciones y un % de hidrgeno elevado.

5.4.- Otros factores a tener en cuenta.

Segn todo lo visto anteriormente, se considera importante en una obra lo siguiente:

Homologar los procedimientos con los materiales a emplear en la misma.

Homologar los procedimientos con los dimetros y espesores mximo y mnimo, aun estando

dentro de los rangos admisibles por los cdigos (ver tabla 3).

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -32-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Realizar la homologacin reproducinedo las condiciones de la obra (longitudes de tubo, fijacin,

condiciones ambientales, etc).

Determinacin del Ys de la unin.

Determinacin de las durezas obetnidas y de la tenacidad.

Cuando undermatching sea inevitable, es esencial especificar un metal de aporte con alta capacidad

de deformacin (Ys/Cr) y alta tenacidad.

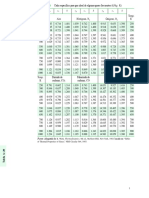

LMITE ELSTICO (psi)

< 42000

42000

DIMETRO DE LA

PROBETA (pulgadas)

<2

2 12

> 12

El mnimo del proyecto +

el mximo del proyecto

PROCEDIMIENTO HOMOLOGADO PARA

MNIMO

MXIMO

2

2

12

12

Sin lmite

El mnimo del proyecto

El mximo del proyecto

(a) DIMETROS HOMOLOGADOS. PROCEDIMIENTO

LMITE ELSTICO (psi)

< 42000

42000

DIMETRO DE LA

PROBETA (pulgadas)

< 1/16 (1,6)

1/16 T 3/8 (9,5)

3/8 < T < 3/4

3/4 T < (19)

El mnimo del proyecto +

el mximo del proyecto

PROCEDIMIENTO HOMOLOGADO PARA

MNIMO

MXIMO

T

2T

1/16 (1,6)

3/16

El mnimo del proyecto

El mximo del proyecto

(b) ESPESORES HOMOLOGADOS. PROCEDIMIENTO

DIMETRO

(Pulgadas)

< 10

10 < 16

16

DESVIACIN MXIMA

(Pulgadas)

1/32 (0,8 mm)

1/16 (1,6 mm)

3/32 (2,4 mm)

(c) DESALINEACIONES MXIMAS PERMITIDAS

TEMPERATURA AMBIENTE

TA (C)

- 10 < TA 10

> 10

Cualquiera para materiales con LE

42000 psi, o en uniones con

diferencias de espesor del 50% o

ms del espesor ms delgado

TEMPERATURA DE

PRECALENTAMIENTO (C)

100

50

100

(c) REQUISITOS DE PRECALENTAMIENTO

TABLA 3

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -33-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

6.- INSPECCIN Y CRITERIOS DE ACEPTACIN

La soldadura ideal sera aquella que no tuviese defecto alguno pero, aunque se debe alcanzar el mejor

nivel posible, ello no es posible y se debe alcanzar una solucin de compromiso entre lo ideal y lo que

puede ser realista y econmicamente admitido.

La integridad de las soldaduras circulares se aseguran con la combinacin de una inspeccin por END y

unos criterios de aceptacin/rechazo de discontinuidades detectadas. Los requerimientos mnimos para los

END y los criterios de aceptacin estn recogidos en Cdigos o Estandares Nacionales, la mayora de ellos

adaptados de API 1104, que fue desarrollado en 1953 y basado en soldadura manual.

Los sistemas tradicionales de inspeccin por radiografa sabemos que pueden dejar defectos sin

detectar, o cual nos deja con lagunas en cuanto a la integridad de la unin soldada, especialmente para los

materiales que tratamos. En este sentido se han realizado investigaciones tratando de relacionar la

profundidad de grieta, su anchura y el ngulo mximo a que se puede detectar:

a) Sen mx =

3W

2 X

Ut

t

(Hamshaw )

UT = penumbra

x = contraste/sensibilidad

t = profundidad

w = anchura

b) Kanno propone una frmula emprica:

t .w = K D3

siendo

K = 0,0002 x 4 + 0,02x 2 + 2

D = dimetro del taladro ms pequeo discernible

Ejemplo: Si aplicamos la frmula de Kanno, para determinar el ngulo mximo a que se puede ver una

fisura de w = 0,2 mm y t = 3 mm, de un tubo de e = 8,75 mm, tenemos:

hilo ms pequeo

D = 0,25 mm

tw = K D3 ; = 10

Es decir, con la tcnica empleada de radiografa, un defecto plano del tamao indicado no sera visto con

una inclinacin mayor de 10o.

En la figura 19 vemos, para unas condiciones determinadas, la capacidad de cada uno de los sistemas

de radiografiado para detectar grietas.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -34-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 19

CALCULATED CURVES FOR THE DETECTABILITY OF A NATURAL CRACK OF T = 5 MM IN A 25 MM STEEL SPECIMENT

A 200 KV X-RAYS; 4 X 4 MM FOCUS; 900 MM FFD; FINE-GRAIN FILM; LEAD SCREENS

B IRIDIUM-192 GAMMA-RAYS; 2 X 2 MM SOURCE; 500 MM SFD; FINE-GRAIN FILM; LEAD SCREENS

C COBALT-60 GAMMA-RAYS; 2 X 2 MM SOURCE; 500 MM SFD; FINE-GRAIN FILM; LEAD SCREENS

Por lo tanto, los criterios de aceptacin aplicados hasta ahora, y que se siguen aplicando, vemos que son

arbitrarias y excesivamente permisibles en algunos casos (mandan reparar fisuras cuando otras mayores

pueden quedar sin detectar) y excesivamente conservadores en otros (no aceptan ciertos tamaos de

poros, escorias, etc, que son bastante menos graves que los planos).

Aunque estos criterios, basados en la experiencia (WORMANSHIP), han dado resultados satisfactorios

en la mayora de las construcciones soldadas, se considera que el efecto OVERMATCHING alcanzado por

las soldaduras antes de 1980 tiene gran influencia en ello. Sin embargo, estos defectos planos (y otros)

pueden crear problemas con los actuales materiales si no definimos unas caractersticas mnimas a exigir a

la soldadura para que puedan soportarlas, adems de complementar la inspeccin del radiografiado con

ultrasonidos para detectarlos. Esto ltimo nos llevara a reparaciones elevadas que, adems de afectar al

factor econmico, podra crear problemas potenciales a la integridad de la unin, mxime cuando en obra la

mayora de las reparaciones se hacen en condiciones desfavorables:

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -35-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Reparacin incompleta del defecto.

Degradacin de la tenacidad.

Introduccin de nuevos defectos.

Por lo tanto, fue necesario valorar las dimensiones de las discontinuidades relacionndolas con las

caractersticas mecnicas de los materiales base y aporte, con la tenacidad, con las tensiones de la tubera,

etc. Las investigaciones y los avances contrastados en este campo, han llevado a los Cdigos ms

aplicados en el mundo (API-1104, BS-4515 y CSA-Z-184) a admitir criterios alternativos de valoracin de

defectos basados en la mecnica de la fractura (CTOD), descritos en los Apndices A, H y K. Con estos

criterios sabemos que una soldadura, con unas caractersticas determinadas, puede soportar unos tamaos

de defectos determinados, lo cual elimina reparaciones innecesarias y garantiza tcnicamente que la unin

es adecuada. En este tipo de criterios tambin es necesario determinar la profundidad de los defectos, por

lo que el empleo de U.S es imprescindible.

Hoy en da se tiende a utilizar procesos de soldadura que aumentan la tolerancia de la soldadura a

cualquier defecto, asegurando adecuado lmite elstico y tenacidad. El GMAW es uno de los procesos que

permite la mxima ventajas en trminos de integridad de soldadura, con sobresalientes caractersticas de

tenacidad, resistencia y productividad. Naturalmente, el empleo de los criterios de aceptacin basados

en la experiencia es en este caso ilgico. En este tipo de soldadura, que puede producir defectos planos,

como faltas de fusin en el lado del bisel o entre pasadas (figura 20), el repararlo puede ser perjudicial y

antieconmico, tal como hemos visto. Por lo tanto es ms ventajoso en todos los aspectos, adoptar un

criterio alternativo de aceptacin de defectos, ya que con ello aseguramos tcnicamente una mayor

integridad de la unin a la vez que disminuimos las reparaciones a realizar.

FIGURA 20

THE GMAW WELD BEVEL DESIGN SHOWING LOCATIONS OF TYPICAL WELD IMPERFECTIONS

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -36-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

7.- RESUMEN

Con los materiales actuales consideramos que:

1. El empleo de los electrodos celulsicos habituales (E-6010, E-7010, E-8010, E-9010) en

gasoductos debe hacerse con cierta prudencia, teniendo siempre en cuenta los materiales que

vamos a soldar.

2. El empleo de procesos semi y/o automticos, adems de incrementar la rentabilidad, asegura una

soldadura de superior calidad en trminos de tenacidad, resistencia y, por tanto, de tolerancia de

defectos.

3. Se hace necesario revisar los criterios de aceptacin tradicionales o complementar la inspeccin

con U.S, y determinar,en algunos casos, el Ys de la unin soldada.

4. Revisin de algunos criterios de los Cdigos en la validez de un procedimiento homologado

(ensayos, grupos de materiales base y aporte, dimetros, espesores, etc.).

5. Es responsabilidad de los constructores asegurar la integridad de la unin soldada, haciendo todas

las pruebas previas al inicio de una obra, lo cual redunda en beneficios econmicos para los

mismos.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 4.11.6 -37-

Você também pode gostar

- Estudios de Ad en Un Acero Able Super Duplex Uns32760-3ra Entrega-Rev1Documento57 páginasEstudios de Ad en Un Acero Able Super Duplex Uns32760-3ra Entrega-Rev1chiliano23Ainda não há avaliações

- Soldadura Por Gas y Oxiacetilénica para EntregaDocumento29 páginasSoldadura Por Gas y Oxiacetilénica para EntregaCastro Molina LauraAinda não há avaliações

- Fcaw TR1Documento12 páginasFcaw TR1takeo Ramos chaconAinda não há avaliações

- Soldadura en el montaje de tuberías. FMEC0108No EverandSoldadura en el montaje de tuberías. FMEC0108Ainda não há avaliações

- Aceros Debilmnte Aleados Resistente A Bajas TemperaturasDocumento44 páginasAceros Debilmnte Aleados Resistente A Bajas TemperaturasRodrigo Cariz100% (2)

- Zuncho 15Documento36 páginasZuncho 15Juan Carlos Vielma PerezAinda não há avaliações

- Soldadura Entre Materiales DisimilesDocumento35 páginasSoldadura Entre Materiales Disimilesarturoas77100% (1)

- Fcaw TR1Documento10 páginasFcaw TR1takeo Ramos chaconAinda não há avaliações

- Soldadura de MantenimientoDocumento26 páginasSoldadura de MantenimientoLuis JaramilloAinda não há avaliações

- Proceso GMAW PDFDocumento89 páginasProceso GMAW PDFcristianmatusAinda não há avaliações

- Conformado y curvado en la fabricación de tuberías. FMEC0108No EverandConformado y curvado en la fabricación de tuberías. FMEC0108Ainda não há avaliações

- 6ta Practica de Soldadura 1Documento6 páginas6ta Practica de Soldadura 1Felipe Romario Hilario QuispeAinda não há avaliações

- T-1-2-Rev 1 SOLDEO OXIGAS PDFDocumento56 páginasT-1-2-Rev 1 SOLDEO OXIGAS PDFHilario Serrano FloresAinda não há avaliações

- Taller 2Documento21 páginasTaller 2Antonio AguilarAinda não há avaliações

- Cap1 Nitruraión GaseosaDocumento4 páginasCap1 Nitruraión GaseosajorgeAinda não há avaliações

- End Tubos de CalderasDocumento12 páginasEnd Tubos de CalderasJIMYJJJHHHAinda não há avaliações

- Tema 2 (Aceros Al Carbono)Documento18 páginasTema 2 (Aceros Al Carbono)Luis Diaz-TriasAinda não há avaliações

- Uniones Permanentes PDFDocumento73 páginasUniones Permanentes PDFCarol Luz Chavez ChambillaAinda não há avaliações

- Soldadura PDFDocumento156 páginasSoldadura PDFHernando GuerreroAinda não há avaliações

- Soldaduras Criticas y Seguridad en Estructuras Metálicas PDFDocumento172 páginasSoldaduras Criticas y Seguridad en Estructuras Metálicas PDFcentaury2013Ainda não há avaliações

- Tesis para El SENATI (VºBº) ...Documento79 páginasTesis para El SENATI (VºBº) ...Aldo Aspilcueta Caya100% (4)

- Oxifuel WeldingDocumento26 páginasOxifuel WeldingJuan Carlos Mamani. CalisayaAinda não há avaliações

- Informe Procesos de SoldaduraDocumento11 páginasInforme Procesos de SoldaduraViviana UrregoAinda não há avaliações

- Soldeo OxigasDocumento56 páginasSoldeo OxigasEdison GonzAinda não há avaliações

- Manual para El Tratamiento TermicoDocumento44 páginasManual para El Tratamiento TermicoALEJANDRO BERNAL SALAMANCAAinda não há avaliações

- 12 Metalurgia Secundaria II y TerciariaDocumento22 páginas12 Metalurgia Secundaria II y TerciariaChristian Huerta SolanoAinda não há avaliações

- Tema 1. - Introduccion Estructuras de AceroDocumento128 páginasTema 1. - Introduccion Estructuras de AceroBoris Jickson Campos ZapataAinda não há avaliações

- Zuncho-15 Soldadura PDFDocumento36 páginasZuncho-15 Soldadura PDFRamon GutierrezAinda não há avaliações

- Tubería Sin CosturaDocumento17 páginasTubería Sin CosturaSara MontoyaAinda não há avaliações

- SeminarioDocumento101 páginasSeminarioLuis Oliva100% (1)

- Soldadura de Alambre TubularDocumento122 páginasSoldadura de Alambre Tubularalberto celedonio garcia100% (1)

- Propiedades Mecánicas de Acero API 5L para Conducción de Hidrocarburos y GasDocumento36 páginasPropiedades Mecánicas de Acero API 5L para Conducción de Hidrocarburos y GasAlejandra CarrilloAinda não há avaliações

- Diplomado Gmaw ModificadoDocumento54 páginasDiplomado Gmaw ModificadoTzory RmrzAinda não há avaliações

- Manual de Soldadura 2015v2 PDFDocumento207 páginasManual de Soldadura 2015v2 PDFc.bruscoAinda não há avaliações

- Fatiga Creep SuperaleacionesDocumento140 páginasFatiga Creep SuperaleacionesPedro JavierAinda não há avaliações

- TEMA-Soldadura TIGDocumento11 páginasTEMA-Soldadura TIGPaula Rodríguez CastroAinda não há avaliações

- Laboratorio Saw.Documento11 páginasLaboratorio Saw.Braulio ala andiaAinda não há avaliações

- Curso de Soldadura y Corte de MaterialesDocumento353 páginasCurso de Soldadura y Corte de Materialesedgard81Ainda não há avaliações

- Tr2. Tecnología de La SoldaduraDocumento9 páginasTr2. Tecnología de La SoldaduraEsthefany AmiasAinda não há avaliações

- Procesos de Soldadura FinalDocumento25 páginasProcesos de Soldadura Finalkrloz9999Ainda não há avaliações

- Cuestionario Cursos ASMEDocumento60 páginasCuestionario Cursos ASMEOrlando1949Ainda não há avaliações

- Cuestionario de Soldadura Por Resistencia y Por LlamaDocumento4 páginasCuestionario de Soldadura Por Resistencia y Por LlamaPatricia VelazquezAinda não há avaliações

- Soldadura 20 Por 20 Arco 20 Sumergido 20 Curso 20 CompletoDocumento78 páginasSoldadura 20 Por 20 Arco 20 Sumergido 20 Curso 20 Completonico10_thebestAinda não há avaliações

- Soldadura IpnDocumento18 páginasSoldadura IpnCristianIgnacioPerezLanderoAinda não há avaliações

- Conf 11. PT II. Proceso SAWDocumento10 páginasConf 11. PT II. Proceso SAWDenis Enrique Pino PuenteAinda não há avaliações

- Predial EspDocumento105 páginasPredial EspJosé GabrielAinda não há avaliações

- Proceso FCAWDocumento34 páginasProceso FCAWJuan GranaraAinda não há avaliações

- Esposión de LenguajeDocumento5 páginasEsposión de LenguajeREYNA ISABEL RAMOS HINOSTROZAAinda não há avaliações

- Banco de PreguntasDocumento10 páginasBanco de PreguntasFernanda AvilésAinda não há avaliações

- Trabajo de SoldaduraDocumento65 páginasTrabajo de SoldaduraAndres GarciaAinda não há avaliações

- Aleaciones Cromo-MolibdenoDocumento51 páginasAleaciones Cromo-Molibdenolakarabin100% (2)

- Manual Soldadura Básica Uni3 PDFDocumento11 páginasManual Soldadura Básica Uni3 PDFCamilo GeovannyAinda não há avaliações

- Tema 1Documento44 páginasTema 1Luis Diaz-TriasAinda não há avaliações

- Aceros Criogenicos - Cancio AlataDocumento72 páginasAceros Criogenicos - Cancio AlataCOMITE ELECTORAL DESCENTRALIZADO - ICAAinda não há avaliações

- Bitácora Proyecto Final SoldaduraDocumento20 páginasBitácora Proyecto Final SoldaduraMiguel Arcos ArevaloAinda não há avaliações

- PCDM P3 VGJJ 8115Documento13 páginasPCDM P3 VGJJ 8115Jesus Ska VergaraAinda não há avaliações

- Soldadura MAG de estructuras de acero al carbono. FMEC0210No EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Ainda não há avaliações

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210No EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Nota: 5 de 5 estrelas5/5 (1)

- SKC S Aerosol - Safety Data Sheet - Espanol PDFDocumento7 páginasSKC S Aerosol - Safety Data Sheet - Espanol PDFCarlos Eduardo Alvarez SantiagoAinda não há avaliações

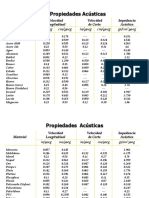

- Inventario HazMat ATHDocumento1 páginaInventario HazMat ATHJ.CarrascoAinda não há avaliações

- SKL SP2 Aerosol - Safety Data Sheet - Espanol PDFDocumento7 páginasSKL SP2 Aerosol - Safety Data Sheet - Espanol PDFCarlos Eduardo Alvarez SantiagoAinda não há avaliações

- Y-7 PDS SpanishDocumento2 páginasY-7 PDS SpanishEdgar Alex Figueroa UribeAinda não há avaliações

- SKD S2 Aerosol - Safety Data Sheet - Espanol PDFDocumento8 páginasSKD S2 Aerosol - Safety Data Sheet - Espanol PDFCarlos Eduardo Alvarez SantiagoAinda não há avaliações

- Inventario HazMat ATHDocumento1 páginaInventario HazMat ATHJ.CarrascoAinda não há avaliações

- Curso de UltrasonidoDocumento298 páginasCurso de UltrasonidoIngrid Evelyn100% (1)

- HDPEDocumento2 páginasHDPEvpizarro_23Ainda não há avaliações

- D1 Tabla de Velocidades SonidoDocumento2 páginasD1 Tabla de Velocidades SonidoJ.CarrascoAinda não há avaliações

- Presentacion TOFDDocumento1 páginaPresentacion TOFDJ.CarrascoAinda não há avaliações

- HDPEDocumento2 páginasHDPEvpizarro_23Ainda não há avaliações

- Qué Son Las AmunasDocumento2 páginasQué Son Las AmunasJ.Carrasco67% (3)

- Formulas para Ultrasonido ConvencionalDocumento1 páginaFormulas para Ultrasonido ConvencionalJ.CarrascoAinda não há avaliações

- Presentacion TOFDDocumento1 páginaPresentacion TOFDJ.CarrascoAinda não há avaliações

- Ensayos No DestructivosDocumento56 páginasEnsayos No DestructivosJ.CarrascoAinda não há avaliações

- Ultrasonido TofdDocumento10 páginasUltrasonido TofdJ.Carrasco100% (1)

- Tecnicas MonitoreoDocumento9 páginasTecnicas MonitoreoEduardo Segundo Miño BustamanteAinda não há avaliações

- Análisis de Modos de Falla, Efectos y Criticidad AMFECDocumento12 páginasAnálisis de Modos de Falla, Efectos y Criticidad AMFECJosé Cuenca100% (2)

- Soldadura de Tuberías PDFDocumento19 páginasSoldadura de Tuberías PDFJean Carlo DomAl100% (1)

- Tabla de Espesores de Pared.Documento1 páginaTabla de Espesores de Pared.J.CarrascoAinda não há avaliações

- Retos de La Ing. Qca.Documento13 páginasRetos de La Ing. Qca.J.CarrascoAinda não há avaliações

- Tabla de Referencia TubosDocumento1 páginaTabla de Referencia TubosJavier CastroAinda não há avaliações

- SílabosDocumento6 páginasSílabosJ.CarrascoAinda não há avaliações

- Tyh 00065Documento2 páginasTyh 00065J.CarrascoAinda não há avaliações

- Vocabulario de InglesDocumento15 páginasVocabulario de InglesJ.CarrascoAinda não há avaliações

- Técnica Del Fichaje y Tipo de FichaDocumento9 páginasTécnica Del Fichaje y Tipo de FichaLenin Montenegro Vilchez100% (1)

- Exa Escri CivDocumento3 páginasExa Escri CivJ.CarrascoAinda não há avaliações

- Reporte 01Documento10 páginasReporte 01J.CarrascoAinda não há avaliações

- Acfrogbvem3deuzkjx1plrrotcnjlrezcjpbb6jo7gphogz6dyfnyttdx4jmyhhtzqudqvbktp-Sbo Cn534uise 6qqoxzrtn2vct1wpsoki6prfrsy29torur Dbbgv2sn - E57agiboxo ItwDocumento3 páginasAcfrogbvem3deuzkjx1plrrotcnjlrezcjpbb6jo7gphogz6dyfnyttdx4jmyhhtzqudqvbktp-Sbo Cn534uise 6qqoxzrtn2vct1wpsoki6prfrsy29torur Dbbgv2sn - E57agiboxo ItwSaavedra EstefaniaAinda não há avaliações

- Subestaciones GisDocumento17 páginasSubestaciones GisJuan Perez100% (1)

- Putzmeister M46Documento2 páginasPutzmeister M46ForomaquinasAinda não há avaliações

- Aguinis Marcos El Atroz Encanto de Ser ArgentinosDocumento105 páginasAguinis Marcos El Atroz Encanto de Ser Argentinosteo2211Ainda não há avaliações

- 10 APU PontonDocumento10 páginas10 APU PontonWashington CairaAinda não há avaliações

- Primeros AuxiliosDocumento7 páginasPrimeros AuxiliosRonaldo HernandezAinda não há avaliações

- Composicion de La SalivaDocumento9 páginasComposicion de La SalivakimberlyAinda não há avaliações

- Mini Ensayo Física 08Documento9 páginasMini Ensayo Física 08Nicolás Barrios MagnaAinda não há avaliações

- COLTÁNDocumento29 páginasCOLTÁNJuanAinda não há avaliações

- Mezclas de Asfaltos y FillersDocumento2 páginasMezclas de Asfaltos y FillersNesFloresVelazquezAinda não há avaliações

- Historia Del CompostDocumento3 páginasHistoria Del Compostraquel100% (3)

- Tinte de Cabello FinalDocumento19 páginasTinte de Cabello FinalJuan Jose Vaca AlmendárizAinda não há avaliações

- Diagrama de Flujos Proceso de Fabricación Del LadrilloDocumento1 páginaDiagrama de Flujos Proceso de Fabricación Del LadrilloLuiska Orozco67% (3)

- Alimentos FortificadosDocumento4 páginasAlimentos FortificadosBetyAldanaAinda não há avaliações

- 1 Manual de Operación y MttoDocumento158 páginas1 Manual de Operación y MttorodrigoAinda não há avaliações

- Diagrama de FlujoDocumento3 páginasDiagrama de FlujoAlicia RLAinda não há avaliações

- Pract Elasticidad 2011 II Ing Civil UncDocumento2 páginasPract Elasticidad 2011 II Ing Civil UncELESBAN ADRIAN PAREDES RAMIREZAinda não há avaliações

- Tablas Calores Especificos - p2Documento2 páginasTablas Calores Especificos - p2JuanAinda não há avaliações

- 5.1 Presion Neutra y Total.Documento4 páginas5.1 Presion Neutra y Total.Ozqhar Kraken Hasstiing50% (2)

- LAB1 - Determinacion de Naturaleza Quimica de Fibra Mediante Prueba de CombustionDocumento6 páginasLAB1 - Determinacion de Naturaleza Quimica de Fibra Mediante Prueba de CombustionRenzo SolorzanoAinda não há avaliações

- Informe EbullicionDocumento4 páginasInforme EbullicionAlexis Peñafiel CafiaAinda não há avaliações

- Catalogo-Yamit Filtros de Malla PDFDocumento37 páginasCatalogo-Yamit Filtros de Malla PDFCarlosPerez-galvezGetaAinda não há avaliações

- El Vapor en La Industria Por Spirax SarcoDocumento89 páginasEl Vapor en La Industria Por Spirax Sarcojbertral100% (1)

- Eficiencia Del Aditivo Chemaplast en El Diseño de Mezcla Y La Calidad Del Concreto en La Ciudad IcaDocumento28 páginasEficiencia Del Aditivo Chemaplast en El Diseño de Mezcla Y La Calidad Del Concreto en La Ciudad IcaBryan Jallorana MarcatincoAinda não há avaliações

- Ficha Tecnica - Cartucho 3M 2071 PDFDocumento1 páginaFicha Tecnica - Cartucho 3M 2071 PDFelvisAinda não há avaliações

- Compendio Proexplo 2019 PDFDocumento365 páginasCompendio Proexplo 2019 PDFAlvaroJvrMellishoCanoAinda não há avaliações

- E Book Preguntas y RespuestasDocumento30 páginasE Book Preguntas y RespuestasJuan Oriel Silva Milla100% (1)

- Problemario CuantitativosDocumento27 páginasProblemario CuantitativosNatalia PadillaAinda não há avaliações

- Bioquimica para No Quimicos - Parte 2 - BiomoleculasDocumento40 páginasBioquimica para No Quimicos - Parte 2 - BiomoleculasWilmer Cuervo33% (3)

- Vitaminas HidrosolublesDocumento64 páginasVitaminas HidrosolublesFavio Espinoza Portocarrero100% (1)