Escolar Documentos

Profissional Documentos

Cultura Documentos

Ejercicios DOP DAP

Enviado por

EduardoRollyBautistaQuispeDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ejercicios DOP DAP

Enviado por

EduardoRollyBautistaQuispeDireitos autorais:

Formatos disponíveis

UNIVERSIDAD SAN IGNACIO DE LOYOLA

INGENIERA INDUSTRIAL Y COMERCIAL

CURSO: INGENIERA DE METODOS I

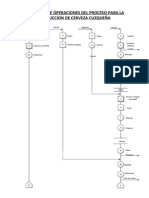

1. DIAGRAMAS DE OPERACIONES DE PROCESO (DOP)

1.1. Encuentre los errores en el siguiente DOP.

DIAGRAMA DE OPERACIONES DEL PROCESO PARA LA

PRODUCCIN DE LECHE ENVASADA

Hojalata Leche

4 Cortar 1 Bombear

Se verifica la Calidad

1 Inspeccionar 1 mediante muestra

aleatoria simple

2 Vaporizar

8 Cortar 5 Cortar 3 Homogenizar

Enfriar y controlar

9 Apilar 6 Sellar 2 temperatura

Tapa del envase Cuerpo del envase

7 Llenado

10 Tapar

11 Sellar

12 Etiquetar

Cajas

Resumen:

13 Embalar

: 13

:2 Cajas con leche

envasada

:1

Total : 16

INGENIERIA DE METODOS I Pgina 1 de 6

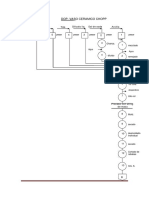

1.2. Enumere el siguiente cuerpo de un DOP:

1.3. Elaborar el Diagrama de Operaciones del Proceso para la produccin de galletas saladas.

El proceso de elaboracin de las galletas saladas empieza con el traslado de los sacos de harina del almacn

a la cernidora, en la cual se le extraern las impurezas. Luego de ser cernida, la harina es llevada a la mquina

mezcladora en donde se le aade los dems ingredientes: manteca, bicarbonato de sodio y bicarbonato de

amonio. Dentro de esta mquina la harina y los ingredientes se van mezclando a travs de un mecanismo de

paletas.

Una vez terminado el mezclado, la masa cruda se descarga en unas bateas y son llevadas a la sala de

fermentacin, en donde se deja reposar la masa por un periodo de 2 horas mientras un operario controla

constantemente la temperatura y la humedad relativa a la que se realiza la fermentacin. Luego, la masa se

traslada para iniciar el proceso de laminado, que consiste en cortar la masa en capas para poder darle una

mejor textura. Despus, en una plegadora se estira toda la masa hacindola ms flexible. La siguiente etapa

es la de moldeado: aqui la masa va adquiriendo la forma circular de la galleta. Siguiendo con el proceso, un

operario inspecciona lo moldeado y descarta lo que no adquiri la forma adecuada. Posteriormente la masa

moldeada es trasladada a la zona de horneado, pero antes de ser horneadas se le echa sal.

INGENIERIA DE METODOS I Pgina 2 de 6

Saliendo del horno, las galletas son rociadas con aceite y se dejan enfriar para que dicho aceite sea absorbido

(2 minutos). Ya terminada la elaboracin de la galleta, mediante fajas transportadoras, pasan al empaquetado.

Antes de que las galletas entren la mquina empaquetadora, un operario va seleccionando las que tienen

defectos de forma o de color retirndolas de la lnea de produccin. Finalizado el empaquetado (en paquetes

con 4 galletas), la misma mquina embolsa 6 paquetes con galletas. A continuacin dos operarios, ponen en

cajas 12 bolsas. Finalmente se apilan en una parihuela y mediante un montacargas las traslada al almacn de

productos terminados.

1.4. Elabore el Diagrama de Operaciones del Proceso (D.O.P) para la produccin de hamburguesas de pollo,

presentadas en envase de plstico.

Inicialmente se retiran desde las cmaras frigorficas (-18C), la carne de pollo y la pasta de pescuezo

congelados, cada insumo se troza y luego se pesa. Una vez que se tienen las proporciones de masa

adecuadas, ambos insumos se muelen con el grnulo de carne congelado, el cual previamente tambin ha

sido trozado y pesado.

A la masa molida se le aade ajo molido, cebolla molida y sal, todo el conjunto se mezcla. Al terminar el

mezclado, si la mezcla est uniforme se procede al moldeado de la hamburguesa, en caso contrario tiene que

volver a mezclar; enseguida se apanan las hamburguesas con galletas molidas. Paralelamente se han retirado

los envases de plstico con sus respectivas tapas; a los envases se les imprime un cdigo a fin de identificar el

nmero de lote. Las hamburguesas se envuelven en papel manteca y se colocan seis unidades en cada

envase colocndose la tapa a cada envase y se pega un sticker-etiqueta sobre la tapa; para garantizar la

hermeticidad del producto se sella el envase y tapa con cinta adhesiva.

1.5. Elabore el Diagrama de Operaciones del Proceso para la produccin de motas (borradores) para pizarra. La

mota se compone en dos partes: la base y el fieltro.

Para obtener la base plstica se utiliza polipropileno, el cual es mezclado con un pigmento de color, segn el

color deseado de la base. Esta mezcla es llevada del almacn en costales de 25 kilogramos a la zona de

inyeccin en donde un operario lo vierte en la mquina inyectora; el proceso de inyeccin incluye un calentado

y un moldeado del material dentro de la mquina, al salir de ella, el material se enfra y luego un operario

verifica su estado. A continuacin el operario retira las rebabas (material sobrante) de la base y la limpia para

luego ser depositada en cajas grandes.

El segundo paso es la elaboracin del fieltro; un operario traslada un rollo de fieltro desde el almacn a la zona

de cortado, lo tiende sobre una mesa para verificar su estado y ubicar las zonas defectuosas, si presenta

muchas zonas defectuosas es rechazado y devuelto al proveedor; luego es cortado en tiras y seguidamente,

otro operario realiza el trozado de este dejndolo listo para unirlo con la base.

Finalmente se une la base con el fieltro usando terokal, luego se le adhiere la etiqueta. Esta mota es

embolsada individualmente y finalmente es encajado en cajas con 120 unidades, para luego ser llevados al

almacn.

1.6. Se desea representar el D.O.P. del proceso de preparacin de la algarrobina, cuya descripcin se muestra a

continuacin:

La materia prima del proceso de produccin es la algarroba, la cual llega a la fbrica en sacos de 55 kg de

peso. Las algarrobas son seleccionadas manualmente, separando las vainas sanas de aquellas que se

encuentren picadas o podridas.

Las algarrobas seleccionadas son sometidas a un proceso de secado por exposicin natural a los rayos

solares. Despus, son lavadas con la finalidad de remover la tierra adherida a ellas. Una vez escurridas, las

algarrobas se muelen en un molino desfibrador, se pesan en cuatro grupos de 10 kg para luego ser llevadas a

la zona de cocimiento.

En la zona de cocimiento se distribuye la algarroba en cuatro marmitas, se agrega agua en proporcin 2:1 en

peso y se cuecen por espacio de 2 horas. Luego la mezcla cocida es colada por medio de un filtro prensa, para

INGENIERIA DE METODOS I Pgina 3 de 6

retirar residuos no deseados. El lquido filtrado se vierte en dos marmitas y se somete a un proceso de

concentracin por 4 horas. Tanto en la coccin como en la concentracin, un operario se encarga de mover

peridicamente con un cucharn de madera la mezcla y de controlar que la temperatura no sobrepase los

105C.

Luego, la algarrobina se deja enfriar naturalmente hasta que alcance los 30C de temperatura. Una vez

enfriada, es envasada en botellas de 500 ml de capacidad, taponadas con tapa rosca y etiquetada. Finalmente,

son embaladas en cajas de 12 botellas para su posterior almacenamiento y venta.

1.7. Elabore el Diagrama de Operaciones del Proceso para produccin de pulpa de durazno, teniendo en cuenta lo

siguiente:

El proceso se inicia con la llegada de los camiones cargados de jabas con duraznos provenientes de los

selectos puntos del Per, luego se procede a la descarga de los cajones de fruta con la ayuda de un carro

montacargas, cada jaba tiene un peso aproximado de 20 kg. Una vez descargadas las jabas con durazno, se

procede a la inspeccin de los mismos mediante el mtodo de muestreo aleatorio, los lotes que son

rechazados son devueltos a los proveedores, mientras los lotes que son aprobados son conducidos a la tolva

de descarga ubicada en la parte exterior del rea de trabajo.

Los duraznos son trasladados por una faja transportadora en donde primero son rociados con agua, luego son

llevados a una zona donde se separan los frutos podridos o los frutos que todava no estn maduros, esta

tarea la realizan 2 operarios encargados de inspeccionar visualmente los frutos; luego los duraznos son

transportados a la zona de lavado, esta zona est acondicionada con rodillos de esponja y rociadores de agua,

en los rodillos se pone un detergente especial (leja comercial), este proceso es inspeccionado por un operario

que verifica el correcto lavado de la fruta y que no se queden duraznos atrapados en los rodillos. Luego de ser

lavados con detergente, los duraznos pasan por un ciclo de enjuague, el cual consiste en rociar con agua los

frutos por un espacio de tiempo aproximado 3min, para que no queden residuos de detergente.

Luego de ser enjuagados los duraznos pasan a la mquina pulpeadora, la cual a travs de espirales con la

ayuda del vapor, somete el fruto a altas temperaturas (150C aprox.) lo que origina el ablandamiento de la

fruta.

Terminado el proceso de pulpeado, el durazno ablandado es llevado mediante tubos hacia la mquina

licuadora para su posterior licuacin, esta mquina corta el fruto en pequeos pedazos. Luego, estos pedazos

son calentados a altas temperaturas (150C aprox.) se convierten en una mezcla espesa, sta es llevada

mediante tubos hacia la mquina refinadora-coladora, esta mquina est equipada con pequeas rejillas que

evitan el paso de los residuos slidos, estos residuos son recogidos por el operario y desechados mientras que

el zumo obtenido continua su curso a travs de tuberas.

Despus del refinado, la pulpa es llevada hacia los tanques concentradores donde se controla, al mismo

tiempo, la dulzura con la ayuda del dulzmetro. Luego, la pulpa es transportada mediante tubos hacia la

mquina homogenizadora es ah donde se colocan los preservantes respectivos. Posteriormente la pulpa es

llevada a la mquina pasteurizadora, donde es pasteurizada.

Luego de la pasteurizacin la pulpa es vaciada a cilindros de capacidad 150lt (antes estos cilindros son

acondicionados), una vez llenados los cilindros son tapados, se le pone una etiqueta (que previamente fue

codificada con lote de produccin) y son llevados a la congeladora en donde son depositados a unos 5C

aproximadamente durante un par de horas. Finalmente son llevados al almacn frigorfico para su posterior

comercializacin.

INGENIERIA DE METODOS I Pgina 4 de 6

2. DIAGRAMA DE ACTIVIDADES DE PROCESO (DAP)

2.1. Para el siguiente DAP, identifique los errores y justifique por qu es un error.

CURSOGRAMA ANALTICO OPERARIO / MATERIAL / EQUIPO

DIAGRAMA nm: 1 Hoja num: 1 de 1 RESUMEN

Objeto: Pelotas de plstico ACTIVIDAD ACTUAL PROPUESTA ECONOMA

Operacin

Actividad: Proceso completo

Transporte

Espera

Mtodo: ACTUAL/PROPUESTO

Inspeccin

Lugar: Planta de Produccin - Zrate Almacenamiento

Distancia

Operarios(s): Ficha num:

Tiempo

Costo

Compuesto por: Andrs Dulude Fecha: 04/10/2012

Mano de obra

Aprobado por: Brian Johnson Fecha: 05/10/2012

Material

T SIMBOLO

DESCRIPCIN C D (m) Observaciones

(min)

1. Sacos de PVC en almacn 1 lote

2. Se realiza un control de calidad del PVC 1 lote

3. Se retira la cantidad necesaria de PVC 1 lote En funcin de la orden de produccin

4. Se coloca el PVC en la mquina mezcladora 1 lote

5. Se mezcla con Dioctil Ftalato (DOP) 1 lote Se controla constantemente la homogeneidad

6. Se mezcla con pigmento y esencias aromticas 1 lote Se obtiene una masa denominada Plastisol

7. Se pegan calcomanas en moldes semi esfricos 1 lote Con mucho cuidado

8. Se vierte el plastisol en los moldes 1 lote

9. Se unen los moldes en parejas 1 lote Formando esferas

10. Se trasladan los moldes al horno 1 lote 12 En coches con divisiones y compartimentos

11. Se calienta el horno 1 lote

12. Se hornea 1 lote 30

13. Se trasladan los moldes al patio de enfriamiento 1 lote 0.8

14. Se espera a que se enfrien 1 lote

15. Se abren los moldes 1 lote Obtenindose pelotas plsticas

16. Se revisan las pelotas 1 lote

17. Se cortan las rebabas 1 lote

18. Se trasladan a la zona de inflado 1 lote 15

19. Se coloca una vlvula en cada pelota 1 lote

20. Se inflan con una mquina automatizada 1 lote Hasta tener una circunferencia de 720 mm

21. Se coloca un pitn en la vlvula 1 lote Para evitar la fuga de aire

22. Se realiza un control de calidad 1 lote

23. Se llevan a la zona de embolsado 1 lote 14

24. Se colocan las pelotas en bolsas 1 lote Slo una pelota por bolsa

25. Se engrampa a la bolsa un cartn con la marca 1 lote

26. Se trasladan al almacn PT 1 lote

27. Se almacenan los productos 1 lote Hasta su comercializacin

Total

2.2. Plastique S.A. fabrica bolsas de plstico de polietileno de alta densidad y baja densidad. Una bolsa de

polietileno de alta densidad es como la que nos obsequian en el supermercado (tipo camiseta). Esta bolsa

tiene como caractersticas principal su alta resistencia. La bolsa de polietileno de baja densidad se utiliza para

el envasado de artculos tales como: frijol, azcar, garbanzo, etc. Con la bolsa de baja densidad se pueden

apilar los paquetes sin riesgo de que se rompan por su capacidad de estiramiento

El proceso de produccin se inicia retirando del almacn de materias primas la resina de polietileno y es

llevada a la mquina extrusora, en donde mediante altas temperaturas el material es fusionado, formndose

INGENIERIA DE METODOS I Pgina 5 de 6

una masa. A continuacin esta masa es inflada (como un globo) al ancho y grosor requeridos, luego se enfra,

obtenindose un rollo de Pelcula Tubular, el cual es trasladado a la zona de impresin.

El rollo de Pelcula Tubular se introduce en las mquinas de impresin en donde se le puede aplicar hasta 6

colores diferentes en forma simultnea. Terminado la impresin, el rollo es llevado a la mquina de bolseo.

Una mquina dobla, corta y sella el rollo impreso, obtenindose as las bolsas; al final un operador las embolsa

(paquetes de 100 bolsas) y las traslada al almacn de productos terminados, para su almacenamiento.

Elaborar el Cursograma Analtico (D.A.P.) del proceso detallado anteriormente.

2.3. Elaborar el D.A.P. del proceso para la obtencin de sal de mesa

La cantidad necesaria de sal a procesar es retirada del almacn de materias primas y es colocada en una tolva

que alimenta una mquina que la cierne; luego es llevada a la zona de limpieza, en donde es lavada,

centrifugada y secada.

Posteriormente es trasladada a un molino de impacto y luego mediante una zaranda es nuevamente cernida.

Luego de esto se le aade a la sal los otros insumos, tales como yodo y flor, esta mezcla se realiza en un

tornillo mezclador, el cual tambin la transporta hacia una tolva que alimenta a las mquinas envasadoras. La

sal es embolsada en bolsas de polietileno de 1 kg antes de ser llevado al almacn de productos terminados el

producto es sometido a un control de calidad por muestreo.

2.4. Se desea representar el Diagrama de Actividades del Proceso de teido de telas de la empresa textil Big

Fashion cuya descripcin se muestra a continuacin:

Los rollos de tela cruda (tela sin teir) que se encuentran en el almacn son transportados sobre parihuelas

hacia el rea de preparado. En dicha rea se realizan las siguientes actividades: pesado de la tela, formacin

de 3 cuerdas por parihuela (la cuerda es un grupo de rollos) y plegado de las cuerdas.

Cada parihuela se transporta hacia el rea de teido, en una zona donde esperan a ser transportadas a una de

las 5 mquinas de teido. Una vez que se desocupa una de estas mquinas, el operario lleva hacia la mquina

una parihuela, instala las 3 cuerdas en la mquina y espera a que lleguen los qumicos para el descrude.

Todos los qumicos se encuentran almacenados con las Telas Crudas. Una vez que llegan los qumicos, se

vierten sobre la mquina con agua y se inicia el proceso de descrude por espacio de dos horas. Antes de que

termine el proceso, llegan los qumicos para la siguiente actividad, que es el blanqueo y, del mismo modo,

antes de finalizar el blanqueo llegan los qumicos para el teido. Terminado el blanqueo se procede al teido

de las cuerdas por espacio de 4 horas.

Luego, las cuerdas teidas son llevadas sobre una parihuela hacia la secadora y se somete a un proceso de

secado por aire caliente que demora 30 minutos. Las cuerdas secas, son llevadas a una de las dos mquinas

de acabado y esperan a que lleguen los qumicos para realizar el proceso. Una vez que llegan los qumicos, se

realiza el proceso de acabado durante una hora. Despus, las cuerdas se transportan en su parihuela

nuevamente hacia la secadora. Una vez secas, son llevadas hacia la mquina cortadora manejada por un

operario; en donde se corta con mucho cuidado cada cuerda longitudinalmente. Una vez cortada, la tela es

llevada hacia el rea de control de calidad, en la cual se inspecciona a trasluz si sta posee agujeros o

defectos en el acabado. Una vez que pasa la inspeccin, se enrolla y se lleva a almacn.

INGENIERIA DE METODOS I Pgina 6 de 6

Você também pode gostar

- Practica 11 DopDocumento16 páginasPractica 11 DopMichkell Luis ramirezAinda não há avaliações

- Guía de procesos productivosDocumento12 páginasGuía de procesos productivosCQ0% (1)

- DAP Corregido de La LecheDocumento4 páginasDAP Corregido de La LecheAdriana Rodriguez0% (1)

- DIAGRAMA DE PROCESO PARA GALLETAS SALADASDocumento3 páginasDIAGRAMA DE PROCESO PARA GALLETAS SALADASelias100% (1)

- Ejercicio DOP ClaseDocumento3 páginasEjercicio DOP ClaseCristian Jorge DelgadoAinda não há avaliações

- Ejercicios Dap - Carlos Silva Quicana PDFDocumento1 páginaEjercicios Dap - Carlos Silva Quicana PDFYoel A UmañaAinda não há avaliações

- Producción de panetones desde la masa hasta el almacenamiento finalDocumento5 páginasProducción de panetones desde la masa hasta el almacenamiento finalalzarro88% (8)

- Ejercicios Dap DopDocumento23 páginasEjercicios Dap DopSors0% (1)

- Dop CalzadosDocumento2 páginasDop CalzadosMilton Mejia Mariño100% (2)

- DPI-clase11 Tabla RelacionalDocumento17 páginasDPI-clase11 Tabla RelacionalGustavo Adolfo HQ0% (2)

- Pisco SourDocumento9 páginasPisco SourJose Vitor100% (2)

- Ejercicios Resueltos de DAP y DRDocumento8 páginasEjercicios Resueltos de DAP y DRangela vegasAinda não há avaliações

- DOP TALCO EN DOS PRESENTACIONESDocumento8 páginasDOP TALCO EN DOS PRESENTACIONESMaria Alejandra Marin VelizAinda não há avaliações

- Plantilla DopDocumento2 páginasPlantilla DopRocio OrdoñezAinda não há avaliações

- DapDocumento2 páginasDapAntony Brayan Romero OmonteAinda não há avaliações

- Dif. RBP835 reparación proceso diagramaDocumento3 páginasDif. RBP835 reparación proceso diagramaHersy Flores100% (1)

- Dop y Dap PanesDocumento10 páginasDop y Dap PanesGreazy Reynoso100% (1)

- Ejercicios Dop y DapDocumento24 páginasEjercicios Dop y DapAnonymous wc0T8swAinda não há avaliações

- Dap y Dop MermeladaDocumento7 páginasDap y Dop MermeladaOmar Osorio MontoyaAinda não há avaliações

- DOP Del AtúnDocumento1 páginaDOP Del AtúnCristian Zapata Villafana50% (2)

- Fabricación escaleras aluminio 15 operacionesDocumento8 páginasFabricación escaleras aluminio 15 operacionesBrayhan Mayo LunaAinda não há avaliações

- Dop DapDocumento2 páginasDop DapJulio Jesus Vc80% (5)

- Dop de MaderaDocumento2 páginasDop de MaderaMarjo Magallanes100% (1)

- Dop DapDocumento7 páginasDop DapPatrick Yanqui Reyes100% (5)

- Dop CervezaDocumento3 páginasDop CervezaBrian MontáñezAinda não há avaliações

- Dop y Dap EjemploDocumento2 páginasDop y Dap EjemploDanny Vidal100% (1)

- Solucion Ejercicios Dequeismo QueismoDocumento28 páginasSolucion Ejercicios Dequeismo QueismoDalia Bernabe MallmaAinda não há avaliações

- Actividad DAP - ELABORACIÓN DE JUEGO DE TOALLASDocumento2 páginasActividad DAP - ELABORACIÓN DE JUEGO DE TOALLASMax BallenaAinda não há avaliações

- Presentación 2Documento44 páginasPresentación 2naki12350% (2)

- Dop y DapDocumento2 páginasDop y DapStefanny Rodriguez75% (4)

- Dop Hamburguesa de PolloDocumento1 páginaDop Hamburguesa de PolloLuis FernandoAinda não há avaliações

- Dap y Dop Del Pan de MoldeDocumento2 páginasDap y Dop Del Pan de MoldeXiomara Ashly Apaza ApazaAinda não há avaliações

- Proceso productivo de piezas de aluminio desde lingotesDocumento3 páginasProceso productivo de piezas de aluminio desde lingotesJunior Rojas Yalo0% (1)

- Diagramas Dop y Dap GalletasDocumento3 páginasDiagramas Dop y Dap Galletaskenyi88% (8)

- Diagrama de Operaciones de La Produccion de Bizcocho ChancayDocumento2 páginasDiagrama de Operaciones de La Produccion de Bizcocho Chancaymisael100% (1)

- Ejercicios DOP y DAPDocumento3 páginasEjercicios DOP y DAPEnzo Echevarria60% (5)

- Ejercicios Resueltos de Dop y DapDocumento3 páginasEjercicios Resueltos de Dop y Dapshirley0% (1)

- Dop CervezaDocumento2 páginasDop Cervezaoissale71% (7)

- Dop de EmbaladoDocumento2 páginasDop de EmbaladoJhon Henry Velarde VidalAinda não há avaliações

- DapDocumento4 páginasDapAdel Jhonr Aguirre VAinda não há avaliações

- Clase 03 Ing Met IDocumento44 páginasClase 03 Ing Met IroberthsonAinda não há avaliações

- Ejercicios Sobre DapDocumento8 páginasEjercicios Sobre DapRADICACION BARRANQUILLAAinda não há avaliações

- Diagrama de Análisis de Proceso (Dap) : Actividad Actual 5 3 5Documento1 páginaDiagrama de Análisis de Proceso (Dap) : Actividad Actual 5 3 5Carlos100% (1)

- Diagrama DOP1Documento6 páginasDiagrama DOP1Czar FloresAinda não há avaliações

- Diagrama de análisis del proceso de elaboración de pan de aceitunaDocumento1 páginaDiagrama de análisis del proceso de elaboración de pan de aceitunaAGabriela Mamani ChucuyaAinda não há avaliações

- Sol. Dop - Vaso Ceramico ChoppDocumento3 páginasSol. Dop - Vaso Ceramico ChopprodrigoAinda não há avaliações

- Sesión No.9 Diagrama de Actividades Múltiples (DAM)Documento43 páginasSesión No.9 Diagrama de Actividades Múltiples (DAM)Leonardo Rodriguez Chavez100% (1)

- Dop de Empresa TextilDocumento3 páginasDop de Empresa TextilAnthonny Browhan Tapia100% (1)

- Ejercicios Propuestos de Dop Dap DRDocumento3 páginasEjercicios Propuestos de Dop Dap DRJesus Rodriguez0% (1)

- S03.s1 Problemas Diag RelacionalDocumento24 páginasS03.s1 Problemas Diag RelacionalEdwin Rubel100% (7)

- G1 Guía Ejercicios DOPDocumento8 páginasG1 Guía Ejercicios DOPCarlos MartinezAinda não há avaliações

- Curso de Ingeniería de Métodos IDocumento7 páginasCurso de Ingeniería de Métodos IBETSABE TICONA TICONAAinda não há avaliações

- Separata de Ejercicios Propuestos IM1 2023Documento13 páginasSeparata de Ejercicios Propuestos IM1 2023Nayelly LauraAinda não há avaliações

- Separata de Ejercicios PropuestosDocumento31 páginasSeparata de Ejercicios PropuestosDiana Vasquez ZamoraAinda não há avaliações

- Guía 1 - DOP PropuestosDocumento5 páginasGuía 1 - DOP PropuestosLuis RodriguezAinda não há avaliações

- Guía 2 - DOP PropuestosDocumento5 páginasGuía 2 - DOP PropuestosFrank kelvin Ordoñez espinozaAinda não há avaliações

- Soluci - Dop - DapDocumento6 páginasSoluci - Dop - Dapaldheir peralta bautistaAinda não há avaliações

- Diagrama de Procesos (Agro)Documento20 páginasDiagrama de Procesos (Agro)Lean Solano Mendoza100% (2)

- Procesos productivos galletas, hamburguesas, motas, pulpa durazno, almendras marañónDocumento4 páginasProcesos productivos galletas, hamburguesas, motas, pulpa durazno, almendras marañónO.E P.AAinda não há avaliações

- Diagrama de Procesos (Agro)Documento20 páginasDiagrama de Procesos (Agro)Milton Chilquillo Rebatta0% (1)

- Diseño IndustrialDocumento1 páginaDiseño IndustrialEduardoRollyBautistaQuispeAinda não há avaliações

- 04-2012 Evolucion de La Logistica A Traves Del Tiempo PDFDocumento5 páginas04-2012 Evolucion de La Logistica A Traves Del Tiempo PDFluiscalvarAinda não há avaliações

- Introducción A La Logística PDFDocumento32 páginasIntroducción A La Logística PDFKamorra Edgardo JoseAinda não há avaliações

- Ejercicio ContaDocumento2 páginasEjercicio ContaRicardo AltezAinda não há avaliações

- Ejercicios Productividad EficienciaDocumento2 páginasEjercicios Productividad EficienciaMario Alexander Roca MiguelAinda não há avaliações

- Trazado de Las Plantillas para Un Codo de Cuatro Virolas 1Documento7 páginasTrazado de Las Plantillas para Un Codo de Cuatro Virolas 1EduardoRollyBautistaQuispeAinda não há avaliações

- Egp 1Documento1 páginaEgp 1EduardoRollyBautistaQuispeAinda não há avaliações

- Sílabo Contabilidad EmpresarialDocumento4 páginasSílabo Contabilidad EmpresarialEduardoRollyBautistaQuispe0% (2)

- 3 Margen de Contribucion 2Documento16 páginas3 Margen de Contribucion 2EduardoRollyBautistaQuispeAinda não há avaliações

- Flujo de CajaDocumento25 páginasFlujo de CajaEduardoRollyBautistaQuispeAinda não há avaliações

- OWASDocumento27 páginasOWASEduardoRollyBautistaQuispeAinda não há avaliações

- Ejercicios Productividad EficienciaDocumento2 páginasEjercicios Productividad EficienciaMario Alexander Roca MiguelAinda não há avaliações

- Tesis 6009 AlvarezDocumento190 páginasTesis 6009 AlvarezEduardoRollyBautistaQuispeAinda não há avaliações

- Tesis Doctoral Dominios de Armado Optimo para Secciones Rectangulares Soliciadas A FlexocompresionDocumento126 páginasTesis Doctoral Dominios de Armado Optimo para Secciones Rectangulares Soliciadas A FlexocompresionFernando Rafael SotoAinda não há avaliações

- Distribucion F de FisherDocumento13 páginasDistribucion F de FisherEduardoRollyBautistaQuispeAinda não há avaliações

- ContaminacionDocumento16 páginasContaminacionchapa-uimqroo100% (1)

- Chaplin ComtemporaneoDocumento1 páginaChaplin ComtemporaneoEduardoRollyBautistaQuispeAinda não há avaliações

- Proyecto CircuitosDocumento19 páginasProyecto CircuitosGilberto BeckfordAinda não há avaliações

- Lengua HuambisaDocumento5 páginasLengua HuambisaEduardoRollyBautistaQuispeAinda não há avaliações

- Aromaticos 2013 IIDocumento37 páginasAromaticos 2013 IIPedro PalominoAinda não há avaliações

- Emile Cioran. Vivir Con La Idea Del Suicidio Es EstimulanteDocumento0 páginaEmile Cioran. Vivir Con La Idea Del Suicidio Es EstimulanteAlejandro Quiroga MonjeAinda não há avaliações

- ACI 224 Causas Evaluacion y Reparacion de Fisuras en Estructuras de HormigónDocumento24 páginasACI 224 Causas Evaluacion y Reparacion de Fisuras en Estructuras de Hormigónhereas94% (16)

- Bibliotecas Borland y C++FDocumento50 páginasBibliotecas Borland y C++FwilmersitoruizAinda não há avaliações

- Enciclopedia Control de La Contaminación AmbientalDocumento60 páginasEnciclopedia Control de La Contaminación AmbientalDiana Durán83% (6)

- CadenasDocumento40 páginasCadenasPatriciaIsabelAinda não há avaliações

- Haluros de AlquiloDocumento26 páginasHaluros de AlquiloEduardoRollyBautistaQuispeAinda não há avaliações

- Caracteristicas de Como Se Produce La AudicionDocumento3 páginasCaracteristicas de Como Se Produce La AudicionEduardoRollyBautistaQuispeAinda não há avaliações

- Procedimiento de Movimiento Parabolico San MarcosDocumento6 páginasProcedimiento de Movimiento Parabolico San MarcosEduardoRollyBautistaQuispeAinda não há avaliações

- Windows 7, y Las Impresoras LocalesDocumento3 páginasWindows 7, y Las Impresoras LocalesEduardoRollyBautistaQuispeAinda não há avaliações

- trabajo-CAFÉ JUAN VALDEZDocumento20 páginastrabajo-CAFÉ JUAN VALDEZÇRoyer Eneth Bernal Arenas80% (5)

- 0049974Documento137 páginas0049974lina maria duque campoAinda não há avaliações

- Material de Formacion 4 PDFDocumento13 páginasMaterial de Formacion 4 PDFzuleiny castroAinda não há avaliações

- TexturometroDocumento3 páginasTexturometroGabriel OmarAinda não há avaliações

- Prueba de Los Ores Remocion y Soldadura ProtesisDocumento11 páginasPrueba de Los Ores Remocion y Soldadura ProtesisDARKS_EDS100% (1)

- Papel RecicladoDocumento1 páginaPapel Recicladoelvira_narváezAinda não há avaliações

- 2 Caramelos BlandosDocumento3 páginas2 Caramelos BlandosGaby GCAinda não há avaliações

- Receta de Filetes de Pargo Fritos Con Vino y PerejilDocumento4 páginasReceta de Filetes de Pargo Fritos Con Vino y PerejilPaquidermo Misantropo Chente HaddockAinda não há avaliações

- La Empresa Doña PepaDocumento22 páginasLa Empresa Doña PepaLiliana Lina MartinezAinda não há avaliações

- QO3 Practica 2Documento8 páginasQO3 Practica 2Luis Guillermo Rguez CasillasAinda não há avaliações

- Danper Cadena de SuministrosDocumento5 páginasDanper Cadena de Suministrostracynoelia_jr100% (1)

- Fraccionamiento en Seco de Aceite de PalmaDocumento8 páginasFraccionamiento en Seco de Aceite de PalmaAnonymous Qef4M9KAinda não há avaliações

- Historia y tipos de restaurantes en El SalvadorDocumento53 páginasHistoria y tipos de restaurantes en El SalvadorRocío Quijada0% (1)

- Pasta química Schinus molleDocumento43 páginasPasta química Schinus molleLily CentenoAinda não há avaliações

- Catalogo CoronaDocumento100 páginasCatalogo Coronasergio abril garciaAinda não há avaliações

- Informacion Tratado de Telas Industrial en BragasDocumento5 páginasInformacion Tratado de Telas Industrial en BragasMariana Camejo GutierrezAinda não há avaliações

- Proyecto Final Textiles 3o4mDocumento65 páginasProyecto Final Textiles 3o4mSdg DfgdAinda não há avaliações

- El Azucar Es Un Insumo Importante en La Elaboración Del Manjar Ya Que Ayuda A La Conservación y Consistencia Del MismoDocumento3 páginasEl Azucar Es Un Insumo Importante en La Elaboración Del Manjar Ya Que Ayuda A La Conservación y Consistencia Del MismoJhonnathanMarciNinaAinda não há avaliações

- Caña IncaucaDocumento30 páginasCaña IncaucaSergio Diaz BaezAinda não há avaliações

- Lenceria ExposicionDocumento7 páginasLenceria Exposicionrebeca velasque guerraAinda não há avaliações

- Determinación de La Humedad en AlimentosDocumento8 páginasDeterminación de La Humedad en AlimentosKim Eduardo Torres HuancaAinda não há avaliações

- Resumen de Los Capitilos 1 y 2 de Las Condiciones Basicas de Higiene en La Fabricacion de Alimentos Establecidos en La Resolución 2674 de 2013Documento2 páginasResumen de Los Capitilos 1 y 2 de Las Condiciones Basicas de Higiene en La Fabricacion de Alimentos Establecidos en La Resolución 2674 de 2013ayma hernandezAinda não há avaliações

- Base Anticorrosivo EpoxicoDocumento2 páginasBase Anticorrosivo EpoxicoGonzalo SaenzAinda não há avaliações

- Aspirin ADocumento9 páginasAspirin ADiego VelásquezAinda não há avaliações

- Informe Laboratorio 1 AnaliticaDocumento9 páginasInforme Laboratorio 1 AnaliticaAlonso DoriaAinda não há avaliações

- Aditivos alimentarios: conservantes y antioxidantesDocumento14 páginasAditivos alimentarios: conservantes y antioxidantesManuel HernandezAinda não há avaliações

- Achachairu TerminadoDocumento64 páginasAchachairu Terminadokillers masters100% (2)

- Hoja de Impresión de Pavlova de Mango, Frambuesas y Salsa de Fruta de La PasiónDocumento2 páginasHoja de Impresión de Pavlova de Mango, Frambuesas y Salsa de Fruta de La PasiónPatricia Moreno HernandezAinda não há avaliações

- ComidasDocumento58 páginasComidasMichael PomatanaAinda não há avaliações

- Precios GeotextilDocumento12 páginasPrecios GeotextilJuan David SalazarAinda não há avaliações