Escolar Documentos

Profissional Documentos

Cultura Documentos

DCG11 Chap7 Corrige

Enviado por

BessDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

DCG11 Chap7 Corrige

Enviado por

BessDireitos autorais:

Formatos disponíveis

Chapitre 7 – Coûts et gestion à base d’activités

Corrigés de l’entraînement du manuel

Corrigé de l’exercice 7.1

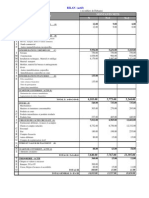

Coût des inducteurs par centre de regroupement

Coût des activi- Volume de Coût de

Inducteurs Activités

tés (€) l’inducteur l’inducteur

Référence composant Gestion fournisseurs 59 832,00 108 554,00

acheté

Référence composant Gestion sous-traitance 34 782,00 34 1 023,00

fabriqué

Livraison reçue Gestion livraisons 11 475,00 85 135,00

Référence produit Conception produits 382 401,00

Promotion 55 740,00

438 141,00 3 146 047,00

Modification apportée Développement 285 312,00 6 47 552,00

Lot fabriqué Planification fabrication 22 188,00

Lancement fabrication 137 772,00

Contrôle fabrication 72 756,00

232 716,00 86 2 706,00

Unité assemblée Assemblage 87 255,00 41550 2,10

Commande client Expédition 100 274,00 362 277,00

Coût ajouté Comptabilité 72 976,00

Administration générale 114 504,00

187 480,00 1 249 787 15 %

Coût des activités par produit

E1 E2 E3

Référence composant acheté 554 € × 25 = 13 850 € 554 € × 38 = 21 052 € 554 € × 45 = 24 930 €

Référence composant fabriqué 1 023 € × 12 = 12 276 € 1 023 € × 7 = 7 161 € 1 023 € × 15 = 15 345 €

Livraison reçue 135 € × 20 = 2 700 € 135 € × 30 = 4 050 € 135 € × 35 = 4 725 €

Référence produit 146 047 € 146 047 € 146 047 €

Modification apportée 47 552 € 47 552 × 5 = 237 760 €

Lot fabriqué 2 706 € × 26 = 70 356 € 2 706 € × 25 = 67 650 € 2 706 € × 35 = 94 710 €

Unité assemblée 2,10 € × 16 400 = 34 440 € 2,10 € × 19 200 = 40 320 € 2,10 € × 5 950 = 12 495 €

Commande client 277 € × 135 = 37 395 € 277 € × 187 = 51 799 € 277 € × 40 = 11 080 €

Sous-total 364 616 € 338 079 € 547 092 €

Coût ajouté 15 % × 364 616 = 64 692 € 15 % × 338 079 = 388 791€ 15 % × 547 092 = 82 064 €

Coût total 419 308 € 388 791 € 629 196 €

Coût unitaire 419 308 / 16 400 = 25,57 € 388 791 / 19 200 = 20,25 € 629 196 / 5 950 = 105,74 €

Résultat par unité produite

E1 E2 E3

Coût des activités 25,57 20,25 105,74

Coût composants 21,75 18,80 32,85

Coût produit 47,32 39,05 138,59

Prix de vente 57,00 46,00 109,00

Résultat 9,68 6,95 -29,55

Conditions de rentabilité de E3

Volume de production.

Taille des séries.

Absence de modifications.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Corrigé de l’exercice 7.2

1. Coût des inducteurs

Inducteurs Activités Coût des Volume des Coût des in-

activités inducteurs ducteurs

Planifier la production 35 680

Contrôler les produits 9 600

Nombre de séries

Effectuer un entretien 19 680

64 960 16 (1) 4 060

Heures machine Réparer 14 112 8 820 (2) 1,6

Nombre de composants Contacter le fournisseur 42 000 7 (3) 6 000

Réaliser la manutention 64 698

Nombre de manipula-

Insérer en fabrication 262 080

tions

326 778 107 (4) 3 054

Heures de MOD Réaliser le montage 126 000 18 000 (5) 7

Organiser la promotion 174 000

Nombre de types de

Étudier les améliorations 157 000

moteurs

331 000 20 (6) 16 550

Nombre de clients Effectuer un suivi clients 262 500 105 (7) 2 500

Embaucher, former ;etc. 16 000 Coûts des

Coût ajouté Administrer 100 727 activités =

116 727 1 167 350 9,1 %

(1) 1 série de moteurs standard et 15 séries de moteurs spéciaux

(2) 5 400 + 1 200 + 1620 + 600

(3) Composants C1 à C7

(4) Nombre de manipulations pour les moteurs standard + nombre de manipulations pour les moteurs

spéciaux = (1 2) + (7 15)

(5) Heures de montage = 12 000 + 6 000

(6) 1 type de moteur standard + 19 types de moteurs spéciaux

(7) D’après l’information commerciale de l’annexe 2

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

2. Coût unitaire des produits

M 100 M 500

Éléments de coût Calcul Mon- Calcul Mon-

tant tant

Charges directes

Composants 360 000 / 30 000 12,00 96 000 / 6 000 16,00

MOD production 432 000 / 30 000 14,40 187 200 / 6 000 31,20

Coûts des activités

Nombre de séries 4 060 / 30 000 0,14 (4 060 15) / 6 000 10,15

Heures machine (6 600 1,6) / 30 000 0,35 (2 220 1,6) / 6 000 0,59

Nombre de composants

Composants communs (2 6 000 1/2) / 30 000 0,20 (2 6 000 1/2) / 6 000 1,00

Composants M500 (5 6000) / 6 000 5,00

Nombre de manipulations (2 1 3 054) / 30 000 0,20 (7 15 3 054) / 6 000 53,45

Heure de MOD (12 000 7) / 30 000 2,80 (6 000 7) / 6 000 7,00

Nombre de types de moteurs 16 550 / 30 000 0,55 (19 16 550) / 6 000 52,41

Nombre de clients (5 2 500) /30 000 0,42 (100 2 500) /6 000 41,67

Coût ajouté (0,14+…….+ 0,42) 9,1 % 0,47 (10,15 + … .+ 41,67) 9,1 % 17,13

Coût produit 31,53 235,60

Prix de vente 37,00 174,00

Résultat 5,47 -51,60

3. Conclusions

La méthode ABC révèle la vente à perte des moteurs M 500.

Le processus de production est mal adapté à la production de produits spécifiques fabriqués

en petites séries. On relève le coût important des activités de gestion des composants, de mise

en fabrication (donc de conjonction de ces 2 inducteurs dans l’inducteur composant / série),

de gestion des types moteurs ou de suivi des clients.

Propositions : recentrage sur la production de moteurs standard ou remis à plat du processus

de production pour l’adapter à une production en petites séries.

Corrigé de l’exercice 7.3

1. Système comptable actuel

Nombre d'heures de MOD

Produit Production Temps unitaire Temps MOD

=

A 600 000 0,025 15 000

B 400 000 0,015 6 000

C 150 000 0,005 750

D 200 000 0,040 8 000

E 50 000 0,015 750

Total 30 500

3 050 000

Coût d'unité d'œuvre = = 100 €

30 500

Coût n° 1

Produit Temps unitaire Coût n° 1

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

= 100

A 0,025 2,50

B 0,015 1,50

C 0,005 0,50

D 0,040 4

E 0,015 1,50

2. Prise en compte de la diversité d'activités

2.1. Calcul des coûts

Nombre d'heures machine

Produit Production Temps unitaire Temps machine

=

A 600 000 0,004 2 400

B 400 000 0,015 6 000

C 150 000 0,025 3 750

D 200 000 0,020 4 000

E 50 000 0,005 250

Total 16 400

Coût de l'heure

3 050 000

= 65,03 €

( 30 500 16 400)

Coût n° 2

Activité manuelle Activité automatique

Charges impu- Charges impu-

Produit Temps unitaire Temps unitaire Coût n° 2

tées tées

= 65,03 = 65,03 =+

A 0,025 1,63 0,004 0,26 1,89

B 0,015 0,98 0,015 0,98 1,96

C 0,005 0,33 0,025 1,63 1,96

D 0,040 2,60 0,020 1,30 3,90

E 0,015 0,98 0,005 0,33 1,31

2.2. Écart entre le coût n° 1 et le coût n° 2

Produit Coût n° 1 Coût n° 2 Écart A

A 2,50 1,89 0,61

B 1,50 1,96 - 0,46

C 0,50 1,96 -1,46

D 4 3,90 0,10

E 1,50 1,31 0,19

Le coût de l'heure ayant été fixé au même montant (65,03 €) aussi bien pour la main-d'œuvre

que pour les machines, l'écart n'est imputable qu'à des différences dans les heures (de MOD

ou de machine) consommées.

La règle peut se formuler : « les petits consommateurs d'une activité non intégrée à l'architec-

ture de calcul des coûts (technique automatique pour le coût n° 1) subventionnent les gros

consommateurs de cette activité ».

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

2.3. Autre calcul de l'écart

Les 16 400 heures machine sont supposées consommées par chaque produit dans les mêmes

proportions que les 30 500 heures de MOD. Le système actuel impute donc, pour chaque

16 400

heure de MOD, = 0,5377 heures machine.

30 500

Les écarts sont ainsi retrouvés pour les produits A et B :

A B

h. MOD 0,025 0,015

h. machines imputées au coût n° 1 0,025 0,5377 = 0,01344 0,015 0,5377 = 0,0081

h. machine réelles (coût n° 2) 0,004 0,015

Écart en heures machine 0,00944 0,0069

Écart en valeur 0,00944 65,03 = 0,61 0,0069 65,03 = 0,45

3. Prise en compte de la diversité du coût des activités

3.1. Calcul des coûts

Coût horaire

1 311 600

- Heure de MOD : = 43 €

30 500

1 738 400

- Heure machine : = 106 €

16 400

Coût n° 3

Activité manuelle Activité automatique

Charges impu- Charges impu-

Produit Temps unitaire Temps unitaire Coût n° 3

tées tées

= 43 = 106 =+

A 0,025 1,08 0,004 0,42 1,50

B 0,015 0,65 0,015 1,59 2,24

C 0,005 0,22 0,025 2,65 2,87

D 0,040 1,72 0,020 2,12 3,84

E 0,015 0,65 0,005 0,53 1,18

3.2. Écart entre le coût n° 2 et le coût n° 3

Produit Coût n° 2 Coût n° 3 Écart B

A 1,89 1,50 0,39

B 1,96 2,24 - 0,28

C 1,96 2,87 - 0,91

D 3,90 3,84 0,06

E 1,31 1,18 0,13

L'écart obtenu trouve sa source dans la différence des coûts unitaires des unités d'œuvre.

3.3. Somme des deux écarts

La somme des deux écarts représente l'erreur commise sur le coût des produits lorsqu'on ne

considère que l'activité manuelle dans l'analyse du centre Montage. En d'autres termes, cette

somme résulte du non-respect de la règle d'équiproportionnalité dans l'emploi de toutes les

ressources du centre (règle dite de l'homogénéité du centre d'analyse).

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

L'écart A est un écart sur quantité et l'écart B un écart sur prix. Pour les produits A et B,

l'écart sur prix s'analyse ainsi :

A B

Écart sur coût horaire MOD (65,03 43) 0,025 = 0,55 (65,03 43) 0,015 = 0,33

Écart sur coût horaire machines (65,03 106) 0,004 = 0,16 (65,03 106) 0,015 = 0,61

Total 0,39 0,28

4. Prise en compte de l'effet de série

4.1. Calcul des coûts

Nombre de lots (cf. annexes 1 et 2)

A 600 000 / 20 000 = 30

B 400 000 / 5 000 = 80

C 150 000 / 10 000 = 15

D 200 000 / 2 000 = 100

E 50 000 / 1 000 = 50

Total 275

Coût unitaire des inducteurs

854 000

- Heure de MOD : = 28 €

30 500

1 295 600

- Heure machine : = 79 €

16 400

900 400

- Nombre de lots : = 3 274 €

275

Coût n° 4

Produit Volume de Charges imputées Volume de Charges imputées Volume de Charges imputées Coût n° 4

l'inducteur l'inducteur l'inducteur

= 28 = 79 = 3 274 = ++

A 0,025 0,70 0,004 0,32 1 / 20 000 0,16 1,18

B 0,015 0,42 0,015 1,19 1 / 5 000 0,65 2,26

C 0,005 0,14 0,025 1,98 1 / 10 000 0,33 2,45

D 0,040 1,12 0,020 1,58 1 / 2 000 1,64 4,34

E 0,015 0,42 0,005 0,40 1 / 1 000 3;27 4,09

4.2. Écart entre le coût n° 3 et le coût n° 4

Produit Coût n° 3 Coût n° 4 Écart C

A 1,50 1,18 0,32

B 2,24 2,26 0,02

C 2,87 2,45 0,42

D 3,84 4,34 0,50

E 1,18 4,09 2,91

Cet écart constate le subventionnement des petites séries par les grandes.

4.3. Autre calcul de l'écart

Dans le calcul du coût n° 3, une partie des coûts apparents de l'activité manuelle et de l'activi-

té automatique était causée, en réalité, par le traitement des lots :

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Coût apparent Coût réel Différence due Différence par unité d'œuvre

(coût n° 3) (coût n° 4) aux lots

457 600

Activité manuelle 1 311 600 854 000 457 600 = 15

30 500

442 800

Activité automatique 1 738 400 1 295 600 442 800 = 27

16 400

Dans le système précédent, le coût du traitement des lots était implicitement imputé par le

biais des heures de MOD et des heures machine. Les écarts sont ainsi expliqués pour les pro-

duits C et E (aux arrondis près) :

C E

Coût implicite du lot affecté à la MOD 0,005 15 = 0,08 0,015 15 = 0,23

Coût implicite du lot affecté aux machines 0,025 27 = 0,68 0,005 27 = 0,14

Total du coût implicite du lot 0,76 0,37

Coût réel du lot 3 274 / 10 000 = 0,33 3 274 / 1 000 = 3,27

Écart 0,43 2,90

Le produit C, produit en grande série, subventionnait le produit E dont la fabrication comporte

le lancement d'un grand nombre (50) de petits lots (1 000 unités).

Corrigé de l’exercice 7.4

1. Coût de P1

Coût unitaire des inducteurs

Coût unitaire

Volume de

Inducteurs Coût total de l’inducteur de l’inducteur

l’inducteur

(euros)

Relations fournisseurs…….18 000

Nombre de références Suivi des stocks……………80 000 7 14 000

98 000

Nombre de lots récep- Contrôle réception…….…125 000

125 (1) 1 000

tionnés

Nombre de manipulations Logistique interne ………..59 500 595 (2) 100

Ordonnancement A1…….. 25 000

Production A1 ……….…200 000

Nombre de lots fabriqués 125 (3) 2 000

Contrôle………………….. 25 000

250 000

Nombre de modèles Conception……………….300 000 3 100 000

Poids des composants Ordonnancement A2……..213 000 106 500 (4) 2

Temps machine Production A2………… . .600 000 200 000 3

Coût ajouté Administration……………164 550 1 645 500 (5) 0,10

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

(1) Nombre de lots réceptionnés

Composant A : ( (0,1 40 000) + (0,2 30 000) + (0,1 15 000) ) / 500 = 23 lots.

Idem pour les autres composants.

Nombre de manipulations : (30 5) + (30 4) + (65 5) = 595

(2) Nombre de lots fabriqués : (10 +20) + (5 +15 +10) +(5 + 10 + 50)

(3) Poids des composants : (1,2 40 000) + (1,3 30 000) + (1,3 15 000)

(4) Coût ajouté : 282 500 + 525 000 + 813 000 + 25 000 = 1 645 000

ou : 98 000 + 125 000 + ….. + 200 000 = 1 645 000

Coût de P1

Inducteur Coût de P1 Coût unitaire

Nombre de références

Référence A 14 000 1/3 = ………4 667

Référence D 14 000 1/2 = ……...7 000

Référence E 14 000 1/2 = ………7 000

37 334 / 40 000 = 0,93

Référence F 14 000 1 = ……...14 000

Référence G 14 000 1/3 = ………4 667

37 334

Nombre de lots réception- 50 1 000 = 50 000 50 000 / 40 000 = 1,25

nés

Nombre de manipulations 30 5 100 = 15 000 15 000 / 40 000 = 0,375

Nombre de lots fabriqués 30 2 000 = 60 000 60 000 / 40 000 = 1,50

Nombre de modèles 100 000 100 000 / 40 000 = 2,50

Poids des composants (1,2 40 000 ) 2 = 96 000 96 000 / 40 000 = 2,40

Temps machine (3 40 000) 3 = 360 000 360 000 / 40 000 = 9,00

Coût ajouté (37 334 + 50 000+..+ 360 000) 71 833 / 40 000 = 1,80

0,10 =…………………71 833

Coût des activités 790 167 19,75

Coût des composants 2 640 000 (1) 66,00

Coût de revient 3 430 167 85,75

(1) 40 000 ( (0,1 40) + (0,2 90) +(0,4 10) + (0,5 20) + (1 30))

2. Phénomène de subventionnement

Le phénomène de subventionnement est décelé par comparaison des charges indirectes impu-

tées par chacune des méthodes :

P1 P2 P3

Centres d’analyse 23,23 18,99 21,18

ABC 19,75 17,06 33,88

Incidence de la mé- + 17 % + 10 % - 37 %

thode des centres

Avec la méthode des centres d'analyse, les produits P1 et P2 subventionnaient le produit P3.

Cette méthode utilise uniquement des unités volumiques. C'est donc le volume de production

qui détermine le rattachement des charges indirectes aux produits finis.

Avec la méthode ABC, on utilise des inducteurs qui ne sont pas forcément volumiques et qui

prennent en compte la manière de gérer la production : conception des produits et donc nom-

bre de références consommées, taille des lots et donc nombre de séries...

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Le produit P3 est fabriqué en petites séries et utilise 5 références ; il nécessite donc plus de

manipulations, plus de frais de lancement, plus d'effort pour gérer les références.

Le calcul de coûts avec la méthode ABC permet de prendre en compte ces différents élé-

ments : le coût unitaire de P3 augmente alors que les coûts unitaires de Pl et P2 diminuent

(plus pour Pl que pour P2).

Le subventionnement fausse les coûts et conduit à des prix de vente soit surévalués (non

compétitifs), soit sous-évalués (non rémunérateurs).

3. Modification du coût de P3

Deux inducteurs sont concernés :

Lots fabriqués :

Nombre de lots = 30 + 30 + (15 000 / 500) = 90 lots.

Coût de l’inducteur = 250 000 / 90 = 2 778 €

Manipulations :

Nombre de manipulations = 150 + 120 + (3 0 5) = 420 manipulations

Coût de l’inducteur = 59 500 / 420 = 141,67 €

Variation du coût de P3

Lots fabriqués : Variation = (30 2 778) - (65 2 000) = ............... - 46 660 €

Manipulations : Variation = ( 150 141,67) - (325 100) = ........... - 11 249 €

Valeur ajoutée = (- 46 660 Ŕ 11 248) 0,10 = .................................... - 5 791 €

- 63 700 €

Soit Ŕ ( 63 700 / 15 000 ) = - 4,25 € par unité.

Nouveau coût de P3 = 174,63 €, ce qui ne laisse qu’un résultat sensiblement nul sur ce pro-

duit.

4. Coût des autres produits

Le coût des autres produits est modifié puisque le coût de plusieurs inducteurs est changé.

P1

Coût de l’inducteur « lot fabriqué » : 30 (2 778 Ŕ 2 000) = .......... + 23 340 €

Coût de l’inducteur « Manipulation » : 150 (141,67 Ŕ 100) = ........ + 6 251 €

Coût de l’inducteur « Valeur ajoutée » (23 340 + 6 252) 10 % = .. + 2 959 €

Variation totale ..................................................................................... 32 550 €

Soit (32 550 / 40 000) = + 0,81 € par unité

Nouveau coût = 89 + 0,81 = 89,81 €

P2

Coût de l’inducteur « lot fabriqué » : 30 (2 778 Ŕ 2 000) = ............ + 23 340 €

Coût de l’inducteur « Manipulation » : 120 (141,67 Ŕ 100) = .......... + 5 000 €

Coût de l’inducteur « Valeur ajoutée » (23 340 + 6 252) 10 % = .... + 2 834 €

Variation totale ....................................................................................... 31 174 €

Soit (31 174 / 30 000) = +1,04 € par unité

Nouveau coût = 115 + 1,04 = 116,04

Modifications faibles mais représentant cependant environ 5 % des charges indirectes.

Remarque : Variation de coût P1 + Variation de coût P2 + Variation de coût P3 0 (arrondi dans le nouveau coût des induc-

teurs).

Cette modification n’est pas pertinente car elle ne traduit pas une dégradation des conditions

d’exploitation, mais résulte d’un processus plus efficient sur un produit.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Le calcul des coûts en imputation rationnelle éviterait cette variation des coûts engendrée par

une situation de sous-activité.

Corrigé exercice 7.5

Première partie : analyse en coûts complets traditionnels

1. Calcul des coûts et résultats unitaires

Les charges indirectes sont réparties en fonction de la minute de moulage.

Calcul du temps de moulage

Lavande Myosotis Jasmin Œillet Total

Production 600 000 300 000 100 000 40 000

Temps unitaire moulage 4 5 8 18

Temps total moulage 2 400 000 1 500 000 800 000 1 440 000 5 420 000

Montant des charges indirectes = 2 496 000 €

2 496 000

Coût minute de moulage = = 0,46€

5 420 000

Coûts et résultats unitaires

Lavande Myosotis Jasmin Œillet

Composants 0,70 0,92 1,10 3,00

Charges indirectes 1,84 2,30 3,68 8,28

Coût unitaire 2,54 3,22 4,78 11,28

Prix de vente 1,60 2,60 11,00 30,00

Résultat - 0,94 - 0,62 6,22 18,72

On constate la perte sur les produits industriels et le fort bénéfice sur les produits de luxe.

Les bénéfices sur les produits de luxe sont normaux puisque l’entreprise fixe ses prix de

vente sans rencontrer beaucoup de contraintes.

On remarque la responsabilité des charges indirectes dans la perte des produits industriels ;

ces charges représentent 115 % et 88 % du prix de vente ! L’hypothèse d’une mauvaise défi-

nition de ces prix de vente n’est pas défendable puisque l’entreprise s’aligne sur les prix du

marché. Une analyse de ces charges et de leur répartition s’impose.

2.Abandon d’un modèle

En se basant sur l’analyse en coûts complets, les deux modèles industriels sont déficitaires.

La perte est due à l’affectation des charges indirectes (72 % du coût total pour ces deux pro-

duits). Or, l’imputation de ces charges est discrétionnaire puisque toutes les charges sont

imputées sur une seule unité d’œuvre. L’information n’est pas fiable.

Par ailleurs, les ventes des produits Lavande et Myosotis représentent 86 % du volume total

de vente et 43 % du CA de l’entreprise. La décision d’abandon semble peu réaliste.

On pourrait calculer la marge sur coûts spécifiques de chaque produit, c’est-à-dire ici, la

marge sur coût d’achat des composants qui représente la contribution à la couverture des

coûts généraux :

Lavande Myosotis Jasmin Œillet

Composants 0,70 0,92 1,10 3,00

Prix de vente 1,60 2,60 11,00 30,00

Marge / coût d’achat 0,90 1,68 9,90 27,00

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

On conclut alors que tous les produits concourent à la couverture des coûts de structure. Si

l’abandon d’un produit ne réduit pas les coûts de structure, la décision d’abandon ferait di-

minuer le résultat global.

3. Finalité du coût complet

Détermination de la rentabilité pour les produits positionnés sur un marché à prix déter-

miné par la concurrence.

Fixation du prix de vente pour les produits positionnés sur un marché peu concurrentiel.

Valorisation des stocks.

Respect de la législation sur la vente à perte.

Deuxième partie. Mise en place de la méthode ABC

4. Coût des inducteurs

Inducteurs et activités Coût total Volume des in- Coût par induc-

ducteurs teur

Nombre de références

Étude des marchés 149 760

Gestion sous traitants 112 320

Réception 112 320

374 400 12 31 200

Nombre de modèles

Conception 464 000 4 116 000

Nombre de lots

Ordonnancement 378 400 478 791,63

Nombre de lots industriels

Fusion industrielle 88 400

Moulage industriel 100 000

Maintenance industrielle 30 000

218 400 46 4 747,83

Nombre de flacons industriels

Polissage industriel 120 000 900 000 0,13

Nombre de flacons de luxe

Fusion artisanale 120 000

Moulage artisanal 180 000

Maintenance artisanale 136 800

Polissage manuel 84 800

Contrôle manuel 84 800

Impression chrono 84 800

691 200 140 000 4,94

Coût ajouté 249 600 2 246 400 11,11 %

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

5. Coût des produits

Analyse du coût de gestion des références

Référence Coût inducteur Nombre de produits Coût par pro-

utilisant la référence duit

Silice 31 200 1 040 000 0,03

Chaux 31 200 1 040 000 0,03

Soude 31 200 1 040 000 0,03

Sélénium 31 200 40 000 0,78

Silicate 31 200 40 000 0,78

Oxyde de fer 31 200 100 000 0,312

Oxyde de cuivre 31 200 300 000 0,104

Oxyde de cobalt 31 200 100 000 0,312

Potasse 31 200 140 000 0,222

Bouchon lavande 31 200 600 000 0,052

Bouchon myosotis 31 200 300 000 0,104

Chromo 31 200 40 000 0,78

Coût et résultat par produit

Lavande Myosotis Jasmin Oeillet

Coût direct 0,70 0,92 1,10 3,00

Nombre de références 3 × 0,03 + 3 × 0,03 + 3 × 0,03 + 2 3 × 0,03 + 3

0,052 = 0,14 0,104 + 0,104 × 0,312 + × 0,78 +

= 0,30 0,222 = 0,94 0,222 = 2,65

Nombre de modèles 0,19 0,39 1,16 2,90

Nombre de lots 0,02 0,09 0,59 7,07

Nombre de lots industriels 0,09 0,55

Nombre de flacons indus- 0,13 0,13

triels

Nombre de flacons luxe 4,94 4,94

Coût ajouté = coûts des 0,57 1,46 7,63 17,56

activités

Charges imputées (11,11 %) 0,06 0,16 0,85 1,95

Coût total 1,33 2,54 9,58 22,51

Résultat 0,27 0,06 1,42 7,49

Tous les produits sont bénéficiaires. L’affectation à la minute de moulage ne tenait pas

compte du volume de production (imputation des coûts fixes), de la taille des lots et de la

spécificité des produits. Les flacons de luxe étaient subventionnés par les flacons industriels.

6.Nouveau coût unitaire de Œillet.

Le nombre de lots est modifié : 40 000 / 500 = 80 lots au lieu de 357 actuellement.

Nombre total de lots (toutes productions) = 11 + 35 + 75 + 80 = 201

378 400

Nouveau coût de l’inducteur = = 1 882,59 €

201

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

1 882,59 80 1 882,59

Coût imputé à Œillet (par produit) = = = 3,77 €

40 000 500

Diminution du coût unitaire = 7,07 - 3,77 = - 3,30 €

Le coût ajouté est modifié ce qui modifie les charges générales imputées à raison de :

- 3,30 11,11 % = - 0,37 €

Variation totale du coût unitaire = - 3,67 €

Nouveau coût = 22,51 Ŕ 3,67= 18,84 €

La production du Œillet par lots de 500 exemplaires réduit le volume de l’inducteur « gestion

des lots » et augmente le coût unitaire de cet inducteur (1 882,59 € au lieu de 791,63 €). Les

coûts des autres produits sont donc modifiés en raison de la progression de ce coût et de celle

des charges imputées en fonction du coût ajouté.

De toute façon, la répartition du coût ajouté est arbitraire. Elle n’est pas pertinente pour la

prise de décision.

7. Commentaire des résultats

L'analyse a permis d'opérer des choix stratégiques relatifs à la gamme de produit ; ces choix

sont basés sur la rentabilité vraie des produits.

L'analyse ABC montre les modifications des processus de production qui permettent d'amé-

liorer la rentabilité des produits. C’est donc bien une aide au pilotage.

8. Présentation des principes de la comptabilité par activités

Principes

Le coût ABC est un coût complet intégrant les coûts directs et indirects. Ces derniers sont

affectés aux activités nécessaires à la chaîne de production et de distribution du produit. Les

coûts des activités sont affectés aux produits en fonction de la consommation de ces activités

par les produits.

Calcul plus pertinent

L’innovation principale est la disparition des centres auxiliaires et de la répartition secondaire

des charges indirectes. Toutes les activités se comportent comme des « centres d’analyse

principaux ». Il est donc plus facile de suivre l’affectation des activités aux produits. Par ail-

leurs, le choix des inducteurs est généralement plus pertinent que dans une pratique routinière

de la méthode des centres d’analyse où les unités d’œuvre sont exclusivement volumiques.

En outre, la mise en évidence du coût des activités conduit à une analyse comparative du rap-

port coût/avantages de chacune des activités.

Corrigé exercice 7.6

1. Expliquer pourquoi les activités autres que l’approvisionnement et le lancement en fabrica-

tion peuvent être regroupées

Les quatre activités regroupées admettent le même inducteur : l’unité de produit fabriqué et

vendu. Elles doivent donc être regroupées afin de calculer le coût par inducteur.

2. Justifier le coût unitaire des trois inducteurs retenus.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Volume Coût unitaire de

Inducteurs Activités et coûts des activités

d’inducteurs l’inducteur

Type de compo-

Approvisionnement............ 3 200 € 10 (1) 320,00 €

sant acheté

Los mis en fabri- Lancement des séries en

cation fabrication..........................12 480 € 26 (2) 480,00 €

Unité de produit Montage.............................. 6 900 €

fabriqué et vendu CEE..................................... 8 280 €

Distribution......................... 2 070 €

Ad. générale........................3 450 €

20 700 € 3 450 (3) 6,00 €

(1) 10 composants répertoriés dans le tableau « composants » de l’annexe 2

(2) 6 pour Brise ; 10 pour Alizé ; 10 pour Rafales (en divisant la production par la taille des

lots)

(3) 1 200 + 1 500 + 750

3. Justifier le nombre d’inducteurs des trois activités

Type de composant acheté

Composants par produit Nombre

Brize Alizé Rafale inducteurs

pour Alizé

Boîtier type 1 1 0

Boîtier type 2 1 1

Boîtier type 3 1 0

Ventilateur (moteur-hélice) type A 1 0

Ventilateur (moteur-hélice) type B 1 1 1/2

Résistance chauffage & rhéostat type A 1 0

Résistance chauffage & rhéostat type B 1 1 1/2

Cellule photoélectrique 1 1 2 1/3

Buse de sortie chromée 1 0

Package de petites fournitures 1 1 2 1/3

Total 2 2/3

Soit 2,667 / 1500 par unité produite (nombre d’inducteurs / Volume produit)

Lots mis en fabrication

Nombre d’inducteurs pour le produit = Nombre de lots = 10

Nombre d’inducteurs par unité produite = 10 / 1500

Unité de produit fabriqué et vendu

Nombre d’inducteurs par unité produite = 1

Ou : 1500 inducteurs pour la production et 1 500 / 1 500 par unité produite.

4. Calculer les coûts réels des trois modèles

Calcul préalable du coût unitaire par inducteur

Volume Coût unitaire de

Inducteurs Activités et coûts des activités

d’inducteurs l’inducteur

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Type de compo-

Approvisionnement............ 3 050 € 10 305,00 €

sant acheté

Los mis en fabri- Lancement des séries en

cation fabrication..........................11 560 € 18 642,22 €

Unité de produit Montage.............................. 4 900 €

fabriqué et vendu CEE..................................... 7 480 €

Distribution......................... 1 840 €

Ad. générale........................3 050 €

17 270 € 2 760 6,26 €

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Calcul des coûts réels

Charges directes Brise Alizé Rafale

Qté Prix unit. Montant Qté Prix unit. Montant Qté Prix unit. Montant

Boîtier type 1 1 275 6,00 7 650,00

Boîtier type 2 1 080 7,00 7 560,00

Boîtier type 3 452 5,00 2 260,00

Ventilateur type A 1 260 12,20 15 372,00

Ventilateur type B 1 080 14,50 15 660,00 496 14,50 7 192,00

Résistance type A 1 305 10,50 13 702,50

Résistance type B 1 052 12,10 12 729,20 450 12,10 5 445,00

Cellule photoélectrique 1 275 7,70 9 817,50 1 060 7,70 8 162,00 902 7,70 6 945,40

Buse de sortie chromée 450 10,60 4 770,00

Package 1 270 2,40 3 048,00 1 070 2,40 2 568,00 900 2,40 2 160,00

Total composants 1 260 39,36 49 590,00 1050 44,46 46 679,20 450 63,94 28 772,40

MOD montage 310 33,00 10 230,00 265 33,00 8 745,00 140 33,00 4 620,00

MO directe CEE 630 27,50 17 325,00 530 27,50 14 575,00 310 27,50 8 525,00

Total MOD 1260 21,87 27 555,00 1050 22,21 23 320,00 450 29,21 13 145,00

Attention ! Dans un calcul en coûts unitaires, le coût total des composants n’est pas égal à la somme des coûts des composants de la nomencla-

ture ; on utilise parfois plus de composants que ce qui résulte de l’application de la nomenclature au volume de production.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Charges indirectes

Brise Alizé Rafale

Inducteurs Coût inducteur Nombre induc- Nombre induc- Nombre induc-

Coût produit Coût produit Coût produit

teurs teurs teurs

Type compo-

305,00 3,667 / 1 260 0,89 2,667 / 1 050 0,77 3,667 / 450 2,49

sant

Lots en fabrica-

642,22 6 / 1260 3,06 6 / 1 050 3,67 6 / 450 8,56

tion

Produit fabri-

6,26 1 6,26 1 6,26 1 6,26

qué

Total activités 10,21 10,70 17,31

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Coût de revient et résultat

Brise Alizé Rafale

Coût direct 61,23 66,67 93,15

Coût indirect 10,21 10,70 17,31

Coût de revient 71,44 77,37 110,46

Prix de vente 65,00 98,00 136,00

Résultat - 6,43 20,63 25,54

Déficit du produit Brise. Prix de vente mal fixé ? Composants trop coûteux ?

Corrigé exercice 7.7

1. Présenter le tableau de répartition des charges. Calculer le coût de production des

particules obtenues.

Tableau de répartition

Opération 6 Opération 7 Expédition Services géné-

raux

Répartition se- 70 000 10 000 135 000 153 000

condaire

Unité d’œuvre La tonne de par- La tonne de par- La tonne de 100 € de coût de

ticules produite ticules produite produits vendus production des

produits vendus

Nombre d’UO 5 000 5 000 30 000 12 750 (1)

Coût de l’UO 14,00 2,00 4,50 12,00

(1) calculé ci-dessous : (1 000 000 + 275 000) / 100

Coût de production

L’énoncé fournit le coût de production des particules à la sortie de l’opération 5. Il faut ajou-

ter le coût des opérations 6 et 7

Coût de production à l’issue de l’opération 5 5 000 40 € = 200 000

Coût opération 6 70 000

Coût opération 7 10 000

Coût de production de la période 280 000

2. Calculer le coût de revient et le résultat des deux produits vendus. Commenter

Coût unitaire moyen pondéré

Plaquettes Particules

Quantité CU Valeur Quantité CU Valeur

Stock initial 30 000 40,00 1 200 000 5 000 54,00 270 000

Production 10 000 40,00 400 000 5 000 56,00 280 000

Total 40 000 40,00 1 600 000 10 000 55,00 550 000

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Coûts de revient et résultat

Plaquettes Particules

Quantité CU Valeur Quantité CU Valeur

Coût de Prod. 25 000 40,00 1 000 000 5 000 55,00 275 000

produits vendus

Expédition 25 000 4,50 112 500 5 000 4,50 22 500

Services généraux 10 000 12,00 12 000 2 750 12,00 33 000

Coût revient 25 000 49,30 1 232 500 5 000 66,10 330 500

Chiffre affaires 25 000 52,00 1 300 000 5 000 74,00 370 000

Résultat 25 000 2,70 67 500 5 000 7,90 39 500

Commentaire

Les deux produits paraissent bénéficiaires. Le résultat s’élève à 5.2% du CA pour les pla-

quettes et 10.6% pour les particules. En revanche, les plaquettes constituent l’apport majeur

en chiffre d’affaires et de ce fait la contribution principale au chiffre d’affaires.

3. Rappeler la signification des notions de charges directes et charges indirectes.

Illustrer votre réponse au travers des charges de l’opération 7 et des services géné-

raux.

A l’opposé des charges directes, affectables à un objet de coût (produit, atelier, processus)

sans répartition intermédiaire, les charges indirectes concernent plusieurs objets de coûts ;

leur affectation nécessite le transit par un système de répartition.

Les charges de l’opération 7 concernent uniquement les particules ; il s’agit d’une charge di-

recte.

Les charges de services généraux concernent les deux produits ; il s’agit d’une charge indi-

recte.

4. Expliquer les notions d’activité et d’inducteur d’activité. Procéder à l’analyse critique du

choix du responsable

Une activité est un ensemble de tâches qui aboutissent à un résultat : une commande passée,

un lot contrôlé, une série mise en fabrication, etc. Un ensemble d’activités constituent un pro-

cessus : par exemple le processus « commande - livraison» est composé des activités « enre-

gistrer une commande », « préparer la livraison », « livrer ».

Un « inducteur » est défini pour chaque activité ; c’est un indicateur permettant de traduire au

mieux la genèse des coûts : indicateur de volume d'activité, nombre de références gérées,

nombre de lots mis en fabrication, etc.

La non application de la méthode ABC aux coûts de production est une décision logique car

les coûts de production sont directs : Jusqu'à l’opération 5, l’entreprise ne fabrique qu’un seul

produit et les opérations 6 et 7 ne concernent que les particules.

Les coûts hors production concernent, en revanche, les deux produits et l’affectation actuelle

sur la base du tonnage ou du coût de production ne représente pas de manière fiable la con-

sommation réelle de ressource de chacun des produits, ce qui justifie la mise en œuvre de la

méthode ABC.

En revanche, on peut remarquer que les charges hors production représentent une part mi-

neure du coût de revient (moins de 20 %). La répartition arbitraire des coûts hors production

fausse assez faiblement le coût total. Cependant une telle répartition peut fausser le jugement

de rentabilité comparée des deux produits.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

5. Calculer le coût des inducteurs d’activité pour le 4ème trimestre N.

Les coûts des activités 9 et 11, qui ont même inducteur, sont regroupés.

Numéro Inducteur (’activi-

Coût au 4ème tri- Nombre Coût de

de té (rappel)

mestre N d’inducteurs l’inducteur

l’activité

1 Le transporteur 14 000 100 140,00

contacté

2 Le client 12 000 400 30,00

3 La commande 9 000 600 15,00

4 La tonne de parti- 50 000 5000 (1) 10,00

cules vendue

5 La tonne de pla- 25 000 25 000 (1) 1,00

quettes vendue

6 Le litige 18 000 30 600,00

7 Le km parcouru 53 000 10 000 5,30

8 Le m² entretenu 21 000 15 000 1,40

9 L'euro de chiffre 52 000

11 d'affaires 10 850

62 850 1 670 000 (2) 0,045

10 Facturation 10 850 200 54,25

(1) d’après annexe 2 (2) d’après annexe 2 ou calculs de la question 2

6. Calculer le coût de revient de la commande du 12/11/N. Faire la comparaison

avec le coût obtenu par la méthode actuelle. Conclure.

Calcul avec imputation des coûts hors production par la méthode ABC

Poste de coûts Calculs Montants

Coût de production 50 40 € 2 000,00

Activité 1 (2 140) / 10 28,00

Activités hors production

Activité 2 30 / 10 3,00

Activité 3 15 1 15,00

Activité 4 0,00

Activité 5 1,00 50 50,00

Activité 6 0,00

Activité 7 5,30 12 63,60

Activité 8 1,40 30 42,00

Activités 9 et 11 0,045 3 000 135,00

Activité 10 54,25 / 10 5,42

Coût de revient 2 342,02

Calcul par la méthode des centres d’analyse

Poste de coûts UO ou taux de frais Calculs Montants

(rappel)

Coût de production 2 000,00

Expédition Tonne vendue 4,50 50 225,00

Frais généraux 100 € de coût de

12,00 20 240,00

production des pro-

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

duits vendus

Coût de revient 2 465,00

Commentaire

Pour cette commande, la différence entre les deux coûts reste modeste (environ 5 % du coût

total). Ceci est lié à la faible part des coûts hors production dans le coût de revient ; la varia-

tion des coûts hors production imputés à la commande, en coûts ABC par rapport aux coûts

centres d’analyse, est de 26 % des coûts centres d’analyse.

Le résultat passe de 535€ à 658€. L’entreprise dispose d’une capacité à négocier le prix de

vente si cette négociation est utile pour emporter la commande.

7. Indiquer les intérêts de la méthode pour la détermination d’une nouvelle politique

de prix.

L’imputation des coûts hors production par la méthode ABC permet une meilleure approche

du coût d’une commande et évite ainsi les erreurs dans la négociation commerciale : refuser

une baisse de prix (et perdre une commande rentable malgré la baisse de prix) ou accepter un

prix de vente non rémunérateur. Une connaissance plus juste des coûts évite le subventionne-

ment de certaines commandes par d’autres.

La méthode ABC fournit la connaissance de la structure et donc de la genèse des coûts ; elle

décèle les causes d’un coût de commande élevé : kilométrage élevé, litige avec le client, etc.

L’application de la méthode doit permettre de déterminer les commandes ou clients les plus

rentables

Le calcul du coût des inducteurs montre le coût élevé de chargement du produit « particules »,

ce qui peut inciter à modifier la tarification des produits.

© Éditions Foucher Ŕ Expertise Comptable Ŕ Contrôle de gestion DCG 11

Você também pode gostar

- 121 s1 Exo Autocorrige ABC PIADocumento6 páginas121 s1 Exo Autocorrige ABC PIAMinhedes KossaAinda não há avaliações

- Enoncé TD1Documento12 páginasEnoncé TD1Aurélie Rossignol67% (3)

- TD 1 Et 2 Ihec 2022Documento5 páginasTD 1 Et 2 Ihec 2022Molka Abid100% (1)

- Cas Pratique Méthode ABC CorrigéDocumento10 páginasCas Pratique Méthode ABC Corrigéife75% (4)

- DCG 2016 Corrige Ue11Documento9 páginasDCG 2016 Corrige Ue11MarimaneAinda não há avaliações

- Cas Zeltronic ABCDocumento14 páginasCas Zeltronic ABCBojane100% (1)

- Chapitre 24 Couts Cibles Et Analyse de LDocumento9 páginasChapitre 24 Couts Cibles Et Analyse de LRomaysaa AlaouiAinda não há avaliações

- Analyse Des écart IPECDocumento17 páginasAnalyse Des écart IPECGédéon AkradjiAinda não há avaliações

- Contrôle de Gestion (Méthode ABC)Documento14 páginasContrôle de Gestion (Méthode ABC)Nanténéballa Keita100% (5)

- Cas FASTFOODDocumento8 páginasCas FASTFOODghizlane100% (1)

- CG Mca Abc Cas PDFDocumento4 páginasCG Mca Abc Cas PDFTALAI75% (4)

- Zeltronic - CorrigéDocumento11 páginasZeltronic - CorrigéJilani BejaouiAinda não há avaliações

- Methode AbcDocumento27 páginasMethode Abchenry100% (2)

- Méthode A.B.C Cours Et Application Avec CorrigéDocumento5 páginasMéthode A.B.C Cours Et Application Avec CorrigéŽahra Ňah Id100% (4)

- Cas Electro ABCDocumento4 páginasCas Electro ABCFadwa asf0% (1)

- Corrige Exercice 2 PhytodrinkDocumento2 páginasCorrige Exercice 2 PhytodrinkElisa Grobelny50% (4)

- Société YgrecDocumento2 páginasSociété YgrecLisa AchabAinda não há avaliações

- LEOLDocumento18 páginasLEOLMenilike MohamedAinda não há avaliações

- Étude de Cas ABC CartonicaDocumento3 páginasÉtude de Cas ABC CartonicaZakaria RakhamiAinda não há avaliações

- Cas PilotDocumento15 páginasCas PilotMohamed Salah MANAI100% (1)

- Corrigé Cas Golfi Coûts CiblesDocumento5 páginasCorrigé Cas Golfi Coûts CiblesOumayma Niz0% (1)

- ABC Autres ExercicesDocumento34 páginasABC Autres ExercicesMoussaoui Mohamed100% (1)

- Application Et Corrigé Cout CibleDocumento16 páginasApplication Et Corrigé Cout Ciblekaram karramAinda não há avaliações

- DCG 11 - Contrôle de Gestion - 4e Éd. - Corrigés Du Manuel PDF - Télécharger, LireDocumento7 páginasDCG 11 - Contrôle de Gestion - 4e Éd. - Corrigés Du Manuel PDF - Télécharger, LireBEFOUROUACK Hermod JessiaAinda não há avaliações

- PCI - TD - Centres Resp Et Profit - Correction CASDocumento28 páginasPCI - TD - Centres Resp Et Profit - Correction CASDevin Ramos100% (1)

- Support Cas ABC 2018 PDFDocumento18 páginasSupport Cas ABC 2018 PDFYoussef El OualiAinda não há avaliações

- Les Contrats À Long TermeDocumento7 páginasLes Contrats À Long TermeKacim Yazin0% (1)

- Cas Borsac ABCDocumento3 páginasCas Borsac ABCcekonifAinda não há avaliações

- Exercices Contrôle Budgétaire Du RésultatDocumento2 páginasExercices Contrôle Budgétaire Du RésultatMohamed Salah MANAI100% (2)

- Budget de Tresorerie Exercice CorrigéDocumento5 páginasBudget de Tresorerie Exercice CorrigéCommando Sala al jadidaAinda não há avaliações

- Corrigé MGE CNAEM 2013Documento5 páginasCorrigé MGE CNAEM 2013kevin levin100% (1)

- La Méthode Du Coût MarginalDocumento18 páginasLa Méthode Du Coût Marginalabattouy100% (1)

- Exercices Sur La Méthode ABCDocumento16 páginasExercices Sur La Méthode ABCMario67% (3)

- 2-Exercices Coût CibleDocumento4 páginas2-Exercices Coût CibleElisa GrobelnyAinda não há avaliações

- Chap 3 Coûts-MarginalDocumento14 páginasChap 3 Coûts-MarginalKamal BouhakiAinda não há avaliações

- ABCCASONDULUX Et CorrigéDocumento5 páginasABCCASONDULUX Et CorrigéKari MaAinda não há avaliações

- Corrigé TD 4 Imputation Rationnelle 2LSGDocumento17 páginasCorrigé TD 4 Imputation Rationnelle 2LSGBen Ahmed Mehdi100% (1)

- 08-Ircf - Contrôle de GestionDocumento12 páginas08-Ircf - Contrôle de GestionAbdellah ElangraAinda não há avaliações

- TD N°3 - Méthode - ABC - 2017Documento2 páginasTD N°3 - Méthode - ABC - 2017Cheikh Baye100% (2)

- Etude de Cas JulienDocumento10 páginasEtude de Cas Julienkawkara100% (1)

- Cours-Le-Cout-Cible + ExercicesDocumento7 páginasCours-Le-Cout-Cible + Exercicesmirantsoa raoelAinda não há avaliações

- CARTONA SujetDocumento7 páginasCARTONA SujetNajoi FaciAinda não há avaliações

- Etude de CasDocumento2 páginasEtude de Casilias latifi100% (1)

- Comptabilite Analytique ABCDocumento29 páginasComptabilite Analytique ABCSiham NaymAinda não há avaliações

- PR - Baryala Cours Contrôle de Gestion PR BaryalaDocumento103 páginasPR - Baryala Cours Contrôle de Gestion PR BaryalaMouad RokneAinda não há avaliações

- ETUDE - DE - CAS - BATIMA Analayse Fin Top RatiosDocumento176 páginasETUDE - DE - CAS - BATIMA Analayse Fin Top Ratiosseka_dalle100% (2)

- DSCG UE4 2017 CorrigDocumento12 páginasDSCG UE4 2017 Corrigmaeva dasilvaAinda não há avaliações

- Contrôle de Gestion: Expertise ComptableDocumento47 páginasContrôle de Gestion: Expertise ComptableFrancklin Bagui100% (2)

- Cas Agde MarineDocumento10 páginasCas Agde MarineEnzo0% (1)

- Cas Alix Corrige 2011-2012 1Documento15 páginasCas Alix Corrige 2011-2012 1Kacem Benlabsir0% (1)

- Exercice Méthode ABCDocumento3 páginasExercice Méthode ABChamza Ess100% (5)

- 09 - La Méthode de L'imputation Rationnelle Des Charges Fixes, 2ème PartieDocumento28 páginas09 - La Méthode de L'imputation Rationnelle Des Charges Fixes, 2ème PartieKingo Zizo100% (1)

- Mémento de clôture annuelle: Exercice d'imposition 2015 - Revenus 2014 (Belgique)No EverandMémento de clôture annuelle: Exercice d'imposition 2015 - Revenus 2014 (Belgique)Ainda não há avaliações

- TD en Contrôle de Gestion Industrielle: Méthode ABC Exercice 1Documento2 páginasTD en Contrôle de Gestion Industrielle: Méthode ABC Exercice 1Allal el madhiAinda não há avaliações

- Calcul CoutsDocumento49 páginasCalcul CoutsFabio MantarelliAinda não há avaliações

- SP Pack Inbox Partie Rentabilité Investissement ELEVEDocumento7 páginasSP Pack Inbox Partie Rentabilité Investissement ELEVEjjnh7677Ainda não há avaliações

- Huski Correction-1 CopieDocumento6 páginasHuski Correction-1 CopieMyriam DiarraAinda não há avaliações

- Coûts Spécifiques-Seuil de RentabilitéDocumento7 páginasCoûts Spécifiques-Seuil de RentabilitésamirAinda não há avaliações

- UE11 2022 CorrigeDocumento17 páginasUE11 2022 Corrigenora koibichAinda não há avaliações

- La Géopolitique de La Seconde Guerre MondialeDocumento44 páginasLa Géopolitique de La Seconde Guerre MondialeBessAinda não há avaliações

- Examen S9 2016Documento4 páginasExamen S9 2016BessAinda não há avaliações

- Geopolitique 1Documento34 páginasGeopolitique 1BessAinda não há avaliações

- RJagreg 2008Documento63 páginasRJagreg 2008BessAinda não há avaliações

- Erp Encg RachidiDocumento26 páginasErp Encg RachidiBessAinda não há avaliações

- Bilan en ArabeDocumento8 páginasBilan en ArabeBess0% (1)

- Synthèse Méthodologie de Recherche FinaleDocumento52 páginasSynthèse Méthodologie de Recherche FinaleBess89% (9)

- Exemple D Examen 2Documento2 páginasExemple D Examen 2BessAinda não há avaliações

- Contrôle Comptes CAC Et Analyse de données-RFC N°433 PDFDocumento4 páginasContrôle Comptes CAC Et Analyse de données-RFC N°433 PDFBessAinda não há avaliações

- Template Rapport PfeDSIDocumento29 páginasTemplate Rapport PfeDSIBessAinda não há avaliações

- Audit LégalDocumento29 páginasAudit LégalBessAinda não há avaliações

- Ias Ifrs DFCG Extraits PDFDocumento101 páginasIas Ifrs DFCG Extraits PDFBessAinda não há avaliações

- Les Temps Du Récit La Boîte À MerveillesDocumento1 páginaLes Temps Du Récit La Boîte À MerveillesBess91% (11)

- Etude Et Amelioration de La de - EL BAHI Fatima Zahra - 64Documento71 páginasEtude Et Amelioration de La de - EL BAHI Fatima Zahra - 64BessAinda não há avaliações

- BPDocumento26 páginasBPBessAinda não há avaliações

- Audit Des Fonctions Et Des Processus - S9-2017 - 2018 CHAPITRE 1Documento27 páginasAudit Des Fonctions Et Des Processus - S9-2017 - 2018 CHAPITRE 1Bess100% (1)

- Audit FinancierDocumento22 páginasAudit FinancierBessAinda não há avaliações

- Rapport Stage Fantasia AF PDFDocumento86 páginasRapport Stage Fantasia AF PDFBess100% (2)

- Audit Du Cycle Trésorerie Au Sein de LUMEPDocumento75 páginasAudit Du Cycle Trésorerie Au Sein de LUMEPBessAinda não há avaliações

- Politique Des RH D AccorDocumento3 páginasPolitique Des RH D AccorBessAinda não há avaliações

- ComptaApprof CoursDocumento79 páginasComptaApprof CoursBessAinda não há avaliações

- Cours Gestion BudgétaireDocumento23 páginasCours Gestion BudgétaireAymen Hssaini100% (1)

- Exercice de Décisions D'investissement Et FinancementDocumento23 páginasExercice de Décisions D'investissement Et FinancementBessAinda não há avaliações

- Gestion de Production - Recueill Indicatif de Cas Et Exercices en Management IndustrielDocumento13 páginasGestion de Production - Recueill Indicatif de Cas Et Exercices en Management IndustrielOverDoc100% (2)

- ConclusionDocumento2 páginasConclusionnoureddine el kassassi0% (1)

- Modeles de Grilles de Selection Des Fournisseurs v2 UtilDocumento34 páginasModeles de Grilles de Selection Des Fournisseurs v2 UtilMEHDIAinda não há avaliações

- Definition Et L'evolution de L'audit Interne .Documento7 páginasDefinition Et L'evolution de L'audit Interne .FAROK100% (2)

- Examen Gestion Fin Fac2020Documento2 páginasExamen Gestion Fin Fac2020Hanane ElibrahimyAinda não há avaliações

- Saga Des MarquesDocumento5 páginasSaga Des MarquesSalma JALALAinda não há avaliações

- ERP CPS Modele CDCDocumento64 páginasERP CPS Modele CDCAbdelhak BOUHOUMAinda não há avaliações

- Facture ExtincteursDocumento1 páginaFacture ExtincteurssoniaAinda não há avaliações

- TD1 Commerce InternationalDocumento9 páginasTD1 Commerce Internationalyasmineberrada2014Ainda não há avaliações

- CBB - Guide Création - Check-List Des Actions - Août 2016Documento6 páginasCBB - Guide Création - Check-List Des Actions - Août 2016MarylèneAinda não há avaliações

- BF-Chap2-swaps PrintDocumento33 páginasBF-Chap2-swaps Printhajar elouadihAinda não há avaliações

- Repertoire Entreprises 100 CADocumento4 páginasRepertoire Entreprises 100 CADenise Ntone0% (1)

- 6 Extraits - Fiches de LectureDocumento194 páginas6 Extraits - Fiches de LectureBenkiraneAinda não há avaliações

- Corrigé Des Activités Fiche 3Documento9 páginasCorrigé Des Activités Fiche 3Lina Dhaoui100% (1)

- Programme Batequip en JournéeDocumento5 páginasProgramme Batequip en JournéeKhaoulaAinda não há avaliações

- Appel À Candidature Jeunes Entrepreneurs.2020 PDFDocumento3 páginasAppel À Candidature Jeunes Entrepreneurs.2020 PDFEugene kishAinda não há avaliações

- Salomé Didier DM Cas ClarinsDocumento2 páginasSalomé Didier DM Cas Clarinsxsftf9qgw7Ainda não há avaliações

- PV Réunion 14 Février 2023Documento3 páginasPV Réunion 14 Février 2023gobji rimAinda não há avaliações

- Copie de Rapport de Stage DGRADDocumento9 páginasCopie de Rapport de Stage DGRADGloire KabangeAinda não há avaliações

- CorrectionDocumento82 páginasCorrectionyanissseAinda não há avaliações

- QCM CH3 CPPDocumento3 páginasQCM CH3 CPPGhadoui AmineAinda não há avaliações

- Rapport-Ouvert SnepDocumento11 páginasRapport-Ouvert SnepSaid YTAinda não há avaliações

- CV Stage Cheibane Idriss YDODocumento1 páginaCV Stage Cheibane Idriss YDOHelene de la CelleAinda não há avaliações

- Droit Des Affaires en AlgérieDocumento95 páginasDroit Des Affaires en AlgérieDou radjiAinda não há avaliações

- Mana 3Documento6 páginasMana 3mehdi lazrakAinda não há avaliações

- Bokila, LofumbwaDocumento331 páginasBokila, Lofumbwahakim.hanidaAinda não há avaliações

- Marketing Fondamental PDFDocumento198 páginasMarketing Fondamental PDFLeader OuskerAinda não há avaliações

- Rapport Complet Etude EntrepriseDocumento91 páginasRapport Complet Etude EntrepriseMaixent AssiAinda não há avaliações

- Le Mécénat À l'AP-HP, Mode D'emploiDocumento7 páginasLe Mécénat À l'AP-HP, Mode D'emploiROBERT GRACIAAinda não há avaliações

- Traitement Des TitresDocumento19 páginasTraitement Des TitresHamoutni MohamedAinda não há avaliações

- Avis de Recrutement JD Ingenieur Construction - Aout 2023Documento3 páginasAvis de Recrutement JD Ingenieur Construction - Aout 2023jim espagnol100% (1)