Escolar Documentos

Profissional Documentos

Cultura Documentos

El Oro

Enviado por

santosDTDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

El Oro

Enviado por

santosDTDireitos autorais:

Formatos disponíveis

EL ORO

Etimología: Del latín aurum.

Color: Amarillo.

Raya: Amarilla brillante.

Brillo: Metálico.

Dureza: 2.5

Densidad: 19.3 g/cm3

Hábito: Diseminado en láminas, escamoso o masivo.

Otras características: Ductilidad y maleabilidad.

ORIGEN

El Oro al igual que la Plata, es encontrado algunas veces en estado de

pureza. Se extrae de las siguientes fuentes: en las vetas de Oro,

generalmente acompañado de cuarzo; el Oro de aluvión, y como

producto derivado de otras industrias manufacturadas, como la del

Cobre, Estaño y Zinc.

El Oro está enlazado genéticamente con las intrusiones ácidas, el más

característico es el de origen hidrotermal en los filones cuarcíferos,

donde va acompañado de la Pirita, la Arsenopirita, la Galena, las

menas grises, la Calcopirita, la bismutina, los telúridos. Además, el

Oro se encuentra en las menas de los yacimientos de polimetales,

Cobre, metales raros, Uranio y otras, de las cuales se extrae

simultáneamente.

PROPIEDADES FÍSICAS

Sistema: Cúbico. Hábito: son raros los cristales en forma octaédrica,

cúbica o rombododecaédrica; normalmente se presenta un granos

muy pequeños e informes, en laminillas difundidas en una matriz de

Cuarzo o de roca; las formas dendríticas son raras; en los placeres

son comunes también los agregados compactos y redondeados,

conocidos con el nombre de pepitas. Color: Amarillo de latón, el Oro

rico en Plata es más pálido, mientras que la impureza de cobre le da

un matiz rojizo. Raya: amarilla dorada. Brillo: metálico. Dureza: 2,5.

Densidad: 19,3.

DESCRIPCIÓN

El Oro junto con la Plata, platino, etc, forman el grupo de los metales

preciosos. El Oro ha ejercido una gran influencia en el poblamiento de

algunas regiones, pues la noticia de su existencia ha traído siempre a

millares de personas ansiosas de hacerse ricas rápidamente. Como

ente de transacción económica internacional, el oro ha sido expresado

en base a la unidad de quilates; el oro puro tiene por ley 24 quilates.

APLICACIÓN

Es usado principalmente como base del sistema monetario y como

medio de pago en el comercio internacional. Desde la más remota

antigüedad se le ha empleado en la fabricación de joyas y adornos y

para acuñar monedas. También se utiliza con fines profesionales,

artísticos e industriales, como por ejemplo: joyería, fabricación de

rayos X, radioterapia, aparatos para transmitir el sonido, equipos

fotográficos, en la fabricación de armamentos, dentaduras, etc.

ASOCIACIONES

Es la MENA principal del Oro; con respecto a los yacimientos de Oro

nativo, los demás minerales de Oro, escasos y raros, y las piritas

(S2Fe), tetraedritas, argentitas (SAg 2) y galenas auríferas, quedan muy

atrás. Los yacimientos se agotan rápidamente, por la avidez e

intensidad con que se explotan, y así resulta que son pobres en Oro

los países de antigua civilización.

La mayor parte del Oro de los criaderos auríferos se haya al estado de

metal libre, finamente dividido. Cierta cantidad de Oro se encuentra en

los sulfuros, Pirita y Mispiquel, en disolución sólida, sobre todo en

algunos filones hidrotermales extrusivos.

MÉTODOS DE EXTRACCIÓN DEL ORO

EL MÉTODO DEL CIANURO

El método más utilizado es el "Cyanide Heap Leach Mining" en cuya

operación participan seis elementos principales:

(a) La fuente de mineral.

(b) La plataforma ("pad") asociada al túmulo ("heap") con un "forro" (el

"liner" de los sajones).

(c) La solución de cianuro de sodio.

(d) El sistema de aplicación y recolección.

(e) Los embalses de almacenamiento de solución (los SSP), y (f) La

planta de recuperación de minerales (10).

En la fuente de mineral se utilizan explosivos para la obtención de

bloques y fragmentos manejables, y luego se somete este material a

molienda para reducir sustancialmente la granulometría (usualmente a

menos de menos de 70u). Esta es la fase de impactos masivos.

Entre sus principales efectos podemos mencionar:

(a) Destrucción irreversible de ambientes nativos en el área de

explotación, y por lo tanto de su biota.

(b) Interrupción en los flujos de genes y especies entre ambientes

nativos.

(c) Alteraciones geomorfológicas de envergadura.

(d) Distorsión de cuencas hídricas superficiales y subterráneas.

(e) Merma en la regularidad hídrica y en la cantidad de agua

disponible por año y por estación.

(f) Contaminación del aire con partículas, gases y ruidos molestos.

(g) Accidentes durante el transporte y uso de explosivos.

(h) Destrucción irreversible del paisaje y de la percepción ambiental

del sitio afectado, e

(i) Generación de depósitos de residuos mineros.

El producto molido se dispone en montículos o "heaps" sobre

plataformas (pads). Estas plataformas suelen tener "forros" o

geomembranas de contención. Si la planta está geográficamente

aislada y no hay controles del Estado, es frecuente que se utilicen

"forros" de baja calidad. Los "heaps" son sometidos a lixiviación. Para

lixiviar el material molido suele usarse una solución de cianuro de

sodio que tiene de 0,14 a 2,35 kilogramos de cianuro por cada

tonelada de agua. La concentración promedio del cianuro es del

0,05%. El producto es un lixiviado denominado "solución encinta".

En el caso particular del “Cordón Esquel” se utilizarían 2,7 toneladas

de cianuro de sodio por día (1). Con estas operaciones comienza la

fase de impactos especiales.

Entre sus principales efectos podemos mencionar:

(a) Posibilidades de pérdida de cianuro y residuos contaminados con

cianuro en los forros del "pad" y del "heap" (siempre y cuando se

utilicen forros, ver arriba). Si las geomembranas no existen el impacto

puede ser muy serio.

(b) Contaminación del aire con los derivados gaseosos de las

sustancias químicas utilizadas.

(c) Contaminación del agua superficial y subterránea con residuos

peligrosos derivados del “pad” y del “heap”.

(d) Contaminación del agua y del suelo con las pérdidas que pudieran

tener el sistema de conducción de "solución encinta" y los embalses

de almacenamiento.

(e) Accidentes durante el transporte de sustancias peligrosas.

(f) Accidentes por derrames en el área de lixiviación.

(g) Mayor destrucción del paisaje y de la percepción ambiental del sitio

afectado.

(h) Afectación de la biota, e

(i) Afectación de las personas que trabajan en la mina.

MÉTODO MERRILL – CROWE

En el Merrill-Crowe se agrega zinc en polvo y sales de plomo a la

solución.

El oro se separa y precipita, y el zinc en polvo se combina con el

cianuro. Luego se funde el precipitado para obtener el oro.

Es importante recordar que durante esta parte del proceso se generan

el llamado "cianuro estéril" ("barren solution") y el descarte o "slag

material" que contiene metales pesados. Estas escorias se descargan

habitualmente en las pilas de desecho ("colas") (10).

El cianuro estéril puede ser destinado a un ciclo abierto, en cuyo caso

se diluye y luego descarga a cursos de agua, o a un ciclo cerrado para

minimizar el consumo de cianuro.

MÉTODO DEL CARBÓN ACTIVADO

Suele ser más usado en explotaciones pequeñas y con bajo contenido

de plata. En este caso la solución encinta se impulsa a través de

columnas de carbón activado. El oro y la plata de la solución se

adhieren al carbón, y la solución estéril, que todavía contiene cianuro,

se lleva a un embalse de almacenamiento.

El oro y la plata se separan del carbón con soda cáustica caliente, y la

solución pasa luego por una celda con ánodo de acero inoxidable y

cátodo para chapar el material.

El carbón gastado se "reactiva" en un horno para poder reutilizarlo.

Debemos recordar que en Argentina la mayor parte del carbón

activado se obtiene de quebracho colorado, un árbol que sigue siendo

talado irracionalmente en el bosque chaqueño (Provincia

Biogeográfica del Chaco).

Las operaciones de recuperación del oro generan nuevos impactos

ambientales, entre ellos:

(a) Posibilidades de pérdida de residuos con metales pesados y otras

sustancias peligrosas.

(b) Contaminación del aire con los derivados gaseosos de las

sustancias químicas que se utilizan en la recuperación.

(c) Contaminación del agua superficial y subterránea con los residuos

peligrosos del proceso de recuperación.

(d) Accidentes durante el transporte de sustancias peligrosas.

(e) Accidentes por derrames en el área de recuperación.

(f) Mayor destrucción del paisaje y de la percepción ambiental del sitio

afectado.

(g) Afectación de la biota, y

(h) Afectación de las personas que trabajan en la mina.

MÉTODO DEL MERCURIO

Aunque este método no se utilizará en el emprendimiento Cordón

Esquel, sigue siendo empleado por algunas empresas y mineros

independientes dedicados a la extracción de oro (“garimpeiros”).

Desde hace años el mercurio se usa en el Escudo de la Guayana, una

superficie de 415.000 kilómetros cuadrados que comparten

Venezuela, Surinam, Guayana, Guayana Francesa y Brasil

(actualmente el cuarto productor mundial de oro). Se calcula que las

actividades mineras en la región del Amazonas descargan al ambiente

unas 200 toneladas de mercurio por año. La descarga se realiza en

las dos fases de la actividad minera. Primero en la de amalgama.

El material obtenido de ríos y zona de minas pasa por varios tamices.

Allí entran en contacto con el mercurio, que al amalgamarse con el oro

permite su separación. La mayor parte del sedimento de descarte

contiene mercurio residual que contamina el agua y el suelo. La

segunda descarga ocurre durante el tratamiento térmico de la

amalgama.

Esta se calienta en una retorta para que el mercurio vaporice y quede

únicamente el oro. Si la vaporización se hace en un contenedor

sellado las pérdidas de mercurio pueden ser pequeñas. Pero si se usa

un contenedor abierto, el mercurio vaporizado contamina el ambiente.

Se estima que por cada kilogramo de oro se descargan al ambiente 2

kilogramos de mercurio.

Una vez en el ecosistema el mercurio permanece como mercurio

elemental, o si ingresa a la cadena alimentaría, puede transformarse

en metilmercurio o mercurio orgánico. En los organismos vivos el

metilmercurio es absorbido mucho más fácilmente que el mercurio

elemental. Es frecuente, en la región Amazónica, hallar peces con alto

contenido de metilmercurio, incluso a bastante distancia de las fuentes

originales de contaminación. La principal fuente es la minería

diseminada y de superficie, el “garimpo”, que practican los mineros

independientes (“garimpeiros”). Hacia fines de 1970 el hallazgo de

importantes depósitos en la región fronteriza de Brasil y Venezuela

intensificó notablemente sus actividades y la contaminación con

mercurio. Aunque el gobierno brasileño intenta generalizar el uso de

retortas cerradas para que no se libere mercurio al ambiente, la

extensión del territorio y la falta de controles efectivos dificultan su

adopción. En 1992 se consideraba que trabajaban en la región unos

650.000 “garimpeiros”. Aunque la producción del “garimpo” disminuyó

en los últimos años, representa el 30% de la producción total de oro

en Brasil (9).

INYECCIÓN DE OXÍGENO EN LA CIANURACIÓN DE ORO

El oxígeno tiene un rol fundamental en la lixiviación de oro, pues la

recuperación de oro y plata está directamente relacionada con la

cantidad de oxigeno disuelto en la pulpa mineral. Cuando se tienen

faenas mineras a gran altura, como es de normal ocurrencia en

nuestro país y en todo el cordón de la Cordillera de Los Andes, la

cantidad de oxígeno disuelto disminuye, lo que afecta en gran medida

los resultados metalúrgicos.En estos casos la inyección de oxígeno es

muy recomendada, puesto que aumenta, como se dijo anteriormente

las recuperaciones de oro y plata, además que disminuye los

consumos de cianuro.

RECUPERACIÓN DE ORO POR LIXIVIACIÓN

La lixiviación (Heap Leaching) en montón es un proceso muy

económico para tratar metalúrgicamente minerales con baja ley en

metales preciosos, este método de tratamiento recibe un fuerte

impulso a mediados de la década del 70 del siglo anterior, cuando el

oro alcanza cotizaciones de hasta 600 US$/onza el año 1980; se

implementa el rehúso del carbón activado y se beneficia minerales con

fuerte contenido de finos mediante aglomeración.

El principio básico de la cianuración es aquella en que las soluciones

alcalinas débiles tienen una acción directa disolvente preferencial

sobre el oro y la plata contenidos en el mineral. La reacción

enunciada por Elsner en su Journal Prakchen (1846), es la

siguiente:

4 Au + 8 KCN + O2 + 2 H2O => 4 AuK(CN)2 + 4 KOH

La química involucrada en la disolución de oro y plata en el proceso de

cianuración en pilas es la misma aplicada en los procesos de

cianuración por agitación.

El oxígeno, esencial para la disolución del oro y plata, es introducido

en la solución de cianuro mediante la inyección directa de aire al

tanque solución de cabeza, por irrigación en forma de lluvia y por

bombeo de la solución recirculante.

La velocidad de disolución de los metales preciosos en soluciones de

cianuro depende del área superficial del metal en contacto con la fase

líquida, lo que hace que el proceso de disolución sea un proceso

heterogéneo; la velocidad de disolución depende también de la

velocidad de agitación lo que indica que el proceso sufre la presión de

un fenómeno físico.

Otros factores que influyen en la velocidad de disolución son las

siguientes:

a) Tamaño de la partícula.- Cuando se presenta oro grueso libre en

la mena, la práctica generalizada es recuperarlo por medio de trampas

antes de la cianuración ya que las partículas gruesas podrían no

disolverse en el tiempo que dura el proceso.

Bajo condiciones consideradas ideales con respecto a la aereación y

agitación, Barsky encontró que la velocidad mínima de disolución de

oro es 3.25 mg/cm2/hora.

b) Oxígeno.- Es un elemento indispensable en la disolución del oro y

plata (aereación de la pulpa); siendo el aire atmosférico la fuente de

oxígeno utilizado en el proceso de cianuración.

c) Concentración de la solución de cianuro.- La solubilidad del oro

en una solución de CN aumenta al pasar de las soluciones diluidas a

las concentradas. La solubilidad es muy baja con menos de 0.005%

NaCN, crece rápidamente cuando contiene 0.01% NaCN y después

lentamente, llegando al máximo cuando contiene 0.25% NaCN. La

proporción más eficaz es de 0.05 a 0.07% NaCN. La concentración

usual de CN para el tratamiento de menas de oro es de 0.05% NaCN

y para menas de plata de 0.3% para concentrados de oro-plata, la

fuerza de NaCN está entre 0.3 - 0.7%. El NaCN es el más usado en el

proceso de cianuración, aunque también se emplea el KCN.

d) Temperatura.- La velocidad de disolución de los metales en una

solución de NaCN aumenta con el incremento de la temperatura,

hasta 85°C arriba de esta temperatura; las pérdidas por

descomposición del cianuro es un serio problema.

e) Alcalinidad protectora.- Las funciones del hidróxido de calcio en la

cianuración son los siguientes:

- Evitar pérdidas de cianuro por hidrólisis.

- Prevenir pérdidas de cianuro por acción del CO2 del aire.

- Neutralizar los componentes ácidos.

- Facilitar el asentamiento de las partículas finas de modo que pueda

separarse la solución rica clara de la mena cianurada.

f) Porcentaje de finos.- Este aspecto es muy importante, porque,

cuando el % de finos es alto, mayor al 20% del total (< -10 mallas,1.7

mm) las partículas tienden a aglutinarse en consecuencia no dejan

pasar las soluciones de cianuro por lo que estos minerales requieren

otro tratamiento posiblemente curado con cal ,cemento o ambos para

lograr aglomerarlos y facilitar la percolación.

DESCRIPCIÓN DEL PROCESO

La lixiviación en pila es una lixiviación por percolación de mineral

acopiado sobre una superficie impermeable, preparada para colectar

las soluciones; a escala industrial contempla el tratamiento de 1000,

10 000 hasta 50 000 ton/día o más de mineral.

La adopción de la técnica está condicionada a las características del

mineral, habiéndose determinado en forma práctica y a escala piloto

las características favorables, por sus menores costos de capital y de

operación, es también atractiva para el desarrollo de depósitos

pequeños. Su gran flexibilidad operativa le permite abarcar

tratamientos cortos (semanas) con mineral chancado o bastante

prolongados (meses hasta años) con mineral grueso, al tamaño

producido en la mina.

En líneas generales, el mineral fracturado o chancado es colocado

sobre un piso impermeable formando una pila de una altura

determinada, sobre la que se esparce solución diluida de cianuro de

sodio que percola a través del lecho disolviendo los metales preciosos

finamente diseminados.

La solución de lixiviación, enriquecida en oro y plata se colecta sobre

el piso permeable que, dispuesto en forma ligeramente inclinada, la

hace fluir hacia un pozo de almacenamiento. Desde este pozo, la

solución es alimentada a una serie de estanques de clarificación,

filtración, precipitación, etc. retornando el efluente estéril a la pila de

mineral:

a) Trituración: Dependiendo del tamaño al cual sea adecuado triturar

puede existir chancado en 1, 2 ó 3 etapas. En este tipo de lixiviación

son comunes los chancados sólo hasta la etapa secundaria.

b) Cianuración: Consta de un tanque de cabeza de una capacidad

instalada a una altura sobre la pila. La solución lixiviante fluye por

gravedad hacia el Pad. La solución pregnant es recepcionada

mediante un canal de concreto que al igual que al piso de las pilas

tiene una pendiente de 1.5% pasando luego a los filtros mediante una

tubería plástica.

La solución después de habérsele eliminado los finos y el oxígeno

pasa un tanque de agitación herméticamente cerrado en donde se le

adiciona zinc en polvo y acetato de plomo.

C) Precipitación:

- El principio de la precipitación de metales preciosos contenidos en

soluciones de CN empleando polvo de zinc, está basado en el hecho

de que el oro y la plata son electronegativos respecto al zinc,

ocurriendo un reemplazo electroquímico del oro y la plata por el zinc,

seguido por el desplazamiento del hidrógeno del agua por el sodio

según la siguiente reacción:

NaAu(CN)2 + 2NaCN + Zn + H2O= Na2Zn(CN)4 + Au + H + NaOH

En la práctica, ocurre un exceso en el consumo de Zn por encima de

la demanda teórica debido a que tanto el CN con el álcali libre en la

solución tienden a atacar al Zn disolviéndolo.

Las reacciones son más eficientes con la adición de acetato de plomo:

Pb(CH3-COO)2- + Zn = (CH3 - COO)2- + Pb-

Desorción del oro del carbón activado

En este caso generalmente el carbón cargado con oro es sometido al

proceso de desorción en volúmenes alcalinos alcohólicos, el oro pasa

a solución, formando un electrolito rico en oro el cual pasa a

electrodeposición en cátodos de lana de acero que es fundido previo

lavado ácido para recuperar el oro.

CIANURACIÓN DEL ORO

El oro se encuentra en las menas en cantidades pequeñas: menos de

10 g/t o 0.001%. El único método económicamente viable para extraer

oro de los minerales es el uso de procesos de extracción que utilizan

soluciones a base de agua (hidrometalurgia). Entre los procesos

hidrometalúrgicos más comunes para la recuperación de oro se

pueden mencionar el de lixiviación, por el cual el oro se disuelve en un

medio acuoso para separar la solución que contiene oro de la que

contiene residuos, y la recuperación del oro utilizando carbón activado.

Una vez extraído del carbón activado, el oro es concentrado por

precipitación o galvanización.

Como el oro es un metal noble no es soluble en agua. Para disolverlo

se necesita de una sustancia como el cianuro, que permite formar

complejos y estabilizar el oro en las soluciones, o de un agente

oxidante como el oxígeno. Para poder disolver oro se necesitan 350

mg/l o 0.035% (como 100% NaCN) de cianuro.

Existen otros agentes, como el cloruro, el bromuro o el tiosulfato, pero

los complejos que se obtienen resultan menos estables y es por eso

que se necesitan condiciones y oxidantes más fuertes que estos para

disolver oro. Estos reactivos son peligrosos para la salud y el medio

ambiente y además son más costosos.

De esta manera se explica por qué el cianuro es el reactivo por

excelencia para la lixiviación de oro desde que se lo comenzó a utilizar

en los últimos años del siglo XIX.

PREPARACIÓN DEL MINERAL

La preparación del mineral es necesaria para que al ponerlo en

contacto con la solución de cianuro permita una recuperación óptima

de oro. El primer paso en la preparación del mineral es la trituración,

que permite reducir el tamaño de sus partículas y liberar el oro para

poder recuperarlo.

Con los minerales que contienen oro libre puede ocurrir que la

lixiviación con cianuro no sea suficiente para recuperar el metal,

debido a que se necesita mucho tiempo para liberar las partículas más

grandes de oro. En estos casos, el mineral debe ser sometido

previamente a un proceso de recuperación por gravedad para

recuperar el oro libre antes de lixiviar con cianuro. Las menas

portadoras de minerales que contienen sulfuros, o carbonatos,

requieren de un tratamiento adicional, aparte del de reducción de

tamaño, antes de comenzar el proceso de recuperación de oro. La

recuperación de oro de los minerales que contienen sulfuros es poco

exitosa porque el cianuro tiende a lixiviar los minerales con sulfuros en

lugar del oro y el cianuro es absorbido o consumido por la formación

de tiocianato.

Estos minerales son primero sometidos a procesos de concentración,

tales como la flotación, y luego a otros procesos para oxidar los

sulfuros, para así limitar su interacción con el cianuro durante la

lixiviación. El proceso de oxidación, realizado antes de la lixiviación,

evita que los minerales carbonáticos absorban el oro una vez

solubilizado. A su vez, el proceso de lixiviación también debe ser

modificado por la adición de carbón activado para absorber el oro.

LIXIVIACIÓN CON SOLUCIONES LÍQUIDAS DE

CIANURO

Cuando el oro es lixiviado con soluciones de cianuro se forma un

complejo de cianuro y oro por el efecto del oxidante, como los

complejos de oxígeno y cianuro. Estos complejos son muy estables y

la cantidad de cianuro necesaria es mínima y no excede los

requerimientos estequiométricos. En la práctica, sin embargo, la

cantidad de cianuro utilizada en la lixiviación depende de la presencia

de otros consumidores de cianuro y de la necesidad de lograr niveles

de lixiviación adecuados.

Las concentraciones de cianuro más comunes oscilan entre los 300 y

los 500 mg/l (de 0.03 a 0.05% como NaCN) y dependen del tipo de

mineral. El oro se recupera por lixiviación en pila o lixiviación por

agitación.

En la lixiviación en pilas, el mineral es apilado en una plataforma

forrada con una membrana impermeable. Para agregar el cianuro se

rocía la pila con la solución de cianuro o se usa un sistema de riego

por goteo. La solución de cianuro lixivia el oro del mineral, que es

recolectado por la membrana impermeable y bombeado o

transportado hacia las instalaciones de almacenamiento para su

posterior procesamiento. Este sistema es muy práctico debido al bajo

costo de inversión requerida, pero es un proceso lento y la eficacia de

la extracción de oro es de entre 50 y 75%.

En el proceso de molienda convencional y lixiviación por agitación , la

mena es triturada en molinos semi-autógenos o en trituradores de

cilindros hasta convertirla en polvo. El mineral triturado se transporta

por cinta a una serie de tanques de lixiviación donde se lo agita ya sea

mecánicamente o por inyección de aire, para lograr un mayor contacto

entre el cianuro y el oxígeno con el oro y mejorar el rendimiento del

proceso de lixiviación. Luego, el cianuro disuelve el oro del mineral y

forma un complejo estable de oro y cianuro.

El uso de compuestos de oxígeno o peroxígeno como oxidantes para

reemplazar la utilización de aire mejora la lixiviación y reduce el

consumo de cianuro, debido a la neutralización de algunas de las

especies consumidoras de cianuro que se encuentran en el mineral

triturado.

EL pH del mineral triturado aumenta a 10-11 si se utiliza cal en el

circuito de lixiviación para asegurarse de que cuando se agregue el

cianuro, no se facilite la aparición de cianuro de hidrógeno tóxico y que

el cianuro quede en la solución para disolver el oro. El mineral

triturado puede necesitar una preparación previa, como la oxidación,

antes de agregar el cianuro.

En el proceso de recuperación se utiliza carbón activado, ya sea

agregándolo directamente a los tanques durante el proceso de

lixiviación o a los tanques luego de la lixiviación. El carbón absorbe el

oro disuelto de los minerales formando una masa de sólidos más

pequeña. Luego, el carbón es separado por zarandeo y es sometido a

otros tratamientos para recuperar el oro que ha absorbido.

Cuando no se usa carbón para absorber el oro del mineral triturado, la

solución que contiene oro debe ser separada de los componentes

sólidos por filtrado o espesado. La solución que se obtiene, es tratada

nuevamente (aparte del proceso de absorción del carbón) para

recuperar el oro que contiene.

Los residuos que quedan luego de recuperar el oro se denominan

"material de residuo" o "material estéril". Estos residuos son filtrados

para recuperar la solución, tratados para neutralizar o reutilizar el

cianuro, o son enviados a las instalaciones de almacenamiento de

residuos.

RECUPERACIÓN DEL ORO DISUELTO

El oro es recuperado de la solución por cementación con polvo de zinc

o utilizando carbón activado, para luego proceder a la extracción por

vía electrolítica. Para una cementación más eficiente es preciso utilizar

una solución preparada por filtrado o decantación.

El proceso más económico es el que permite que el carbón activado

absorba el oro disuelto, lo que solidifica el oro y facilita la posterior

separación. En este proceso, las partículas de mineral deben ser

menores a 100 mm mientras que las partículas de carbón deben tener

un tamaño mayor a 500 mm. La absorción se consigue cuando el

mineral entra en contacto con el carbón, proceso que puede realizarse

mientras que el oro está en pleno proceso de lixiviación o luego de la

lixiviación. El primero resulta más caro ya que la absorción es poco

eficiente y el carbón en muy abrasivo y sucio.

En general, el carbón activado, en contacto con la pulpa, recupera

más del 99,5% del oro en un período de entre 8 y 24 horas,

dependiendo de la reactividad del carbón, la cantidad de carbón

utilizada y el rendimiento de las mezcladoras utilizadas. El carbón es

separado de la mezcla hidrodinámicamente o con aire y los residuos

son espesados para separar la solución con cianuro para luego

reutilizar o destruir el cianuro, o enviados directamente a las

instalaciones de almacenamiento de colas desde donde la solución de

cianuro es reciclada al proceso de lixiviación.

El oro absorbido por el carbón activado se recupera con una solución

de cianuro y soda cáustica caliente. Luego, el carbón es aprovechado

y devuelto al circuito de absorción mientras que el oro es recuperado

por cementación con zinc o por vía electrolítica. Si contiene cantidades

importantes de metales básicos, se funde o se calcina el oro y se lo

convierte en lingotes (bullion) que contienen entre 70% y 90% de oro.

Luego, el bullion es sometido a un nuevo proceso para purificarlo y

lograr un 99,99% o 99,999% de pureza por cloración, fundición y

electro-purificación.

.: Metalurgia Peru | Metalurgia Física | Metalurgia Extractiva |

Tecnología Minería | Joyería | Contáctenos :.

.:ASPECTOS BÁSICOS PARA

DISEÑAR UNA PLANTA

DE LIXIVIACIÓN EN MONTÓN :.

El proceso de lixiviación en pilas o heap leaching es un tipo de

lixiviación por aspersión o goteo usada desde hace muchos años en la

metalurgia del cobre del tipo oxidado.

En el Perú existe una serie de pequeños yacimientos auríferos de baja

ley que pueden ser susceptibles de utilizar esta técnica con bastante

éxito.

Las principales ventajas de este proceso se deben a que requiere de

una inversión moderada, unido a costos de operación relativamente

bajos frente a cianuración por agitación.

MINERAL

El mineral debe ser chancado al 100% de cualquiera de las mallas

siguientes:

100 % - 1"

100 % - 3/4"

100 % - 1/2"

100 % - 3/8"

Los tres primeros tamaños se logran con trituración secundaria,

mientras que la última sólo se obtiene con chancado terciario.

Las pruebas de laboratorio revelan la cantidad necesaria de cal que

debe adicionarse al mineral para neutralizar la acción de los ácidos,

siendo habitualmente dosificado en seco durante el chancado.

Algunos minerales con contenido excesivo de arcillas son difíciles de

tratar debido a los problemas de porosidad y permeabilidad del lecho.

En tales casos se puede aplicar una aglomeración con cal y cemento

formando aglomerados que mejoran notablemente la percolación de la

solución lixiviante con 5 kg de cal o cemento por TM de mineral y 8 a

10% de humedad se puede conseguir muy buenos resultados.

CONSTRUCCIÓN DE LA PILA

Constituye la parte fundamental del proceso y sobre el cual debe

darse la mayor atención, siendo los factores principales:

Tipo de piso

1. Piso de arcilla,- Compactada debe ser impermeable y durable para

lo cual se protege con una capa de arena o grava para prevenir la

destrucción del piso durante la operación de carguío del mineral o en

la descarga mediante buldozer o cargador frontal. El piso tiene una

leve pendiente aproximadamente, 1.5 % para permitir el escurrido de

la solución, alrededor de éste se deja una berma de recolección cuya

profundidad no sobrepasa los 30 cm.

2. Piso de asfalto.- Con las mismas exigencias que el anterior, su

implementación depende del costo y duración, el espesor de la capa

dependerá de la altura del mineral.

3. Piso de plástico.- Una vez compactada el área elegida se coloca

tiras de plástico de un espesor mínimo de 0.8 mm las que sueldan en

el terreno, esta fibra de polietileno <Hypalon >debe protegerse con

Você também pode gostar

- Placa de CobreDocumento1 páginaPlaca de CobresantosDTAinda não há avaliações

- ENGRANE HelicoidalDocumento1 páginaENGRANE HelicoidalsantosDTAinda não há avaliações

- Compra de Maquinaria NuevaDocumento13 páginasCompra de Maquinaria NuevaCab_de_?Ainda não há avaliações

- GMAWDocumento2 páginasGMAWsantosDTAinda não há avaliações

- Catalogo Final Serie 23 PDFDocumento360 páginasCatalogo Final Serie 23 PDFanonimoAinda não há avaliações

- Engrane RectoDocumento1 páginaEngrane RectosantosDTAinda não há avaliações

- Guia ProgramacionDocumento100 páginasGuia ProgramacionJose Eduardo Vega EstradaAinda não há avaliações

- Guia ProgramacionDocumento100 páginasGuia ProgramacionJose Eduardo Vega EstradaAinda não há avaliações

- Ácido SulfúricoDocumento9 páginasÁcido SulfúricosantosdiazAinda não há avaliações

- El RuDocumento12 páginasEl RusantosDTAinda não há avaliações

- El Calentamiento GlobalDocumento21 páginasEl Calentamiento GlobalsantosDTAinda não há avaliações

- Proceso INCODocumento11 páginasProceso INCOsantosDTAinda não há avaliações

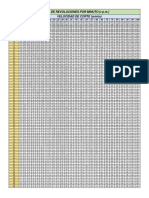

- Tabla de Revoluciones Por MinutoDocumento2 páginasTabla de Revoluciones Por MinutosantosDTAinda não há avaliações

- CobreDocumento8 páginasCobresantosDTAinda não há avaliações

- Tablas de TorqueDocumento148 páginasTablas de Torquetallerlanasa87% (69)

- Guia para La Elaboracion Del Plan de EstudiosDocumento64 páginasGuia para La Elaboracion Del Plan de EstudiosJosé Miguel Ojeda PérezAinda não há avaliações

- Documentos Tecnico PedagogicosDocumento72 páginasDocumentos Tecnico Pedagogicosjulio pinoAinda não há avaliações

- Documentos Tecnico PedagogicosDocumento72 páginasDocumentos Tecnico Pedagogicosjulio pinoAinda não há avaliações

- Proceso INCODocumento11 páginasProceso INCOsantosDTAinda não há avaliações

- Alambres MIG MAGDocumento2 páginasAlambres MIG MAGBryan BritoAinda não há avaliações

- Lab06 A Tarea Previa 2021Documento2 páginasLab06 A Tarea Previa 2021Ronald HallasiAinda não há avaliações

- Suelos ContaminadosDocumento1 páginaSuelos ContaminadosEmilio Bonatti CarpioAinda não há avaliações

- Cinnetic 2015 SpanishDocumento88 páginasCinnetic 2015 SpanishOscar SpinningaliciaAinda não há avaliações

- Galpones Oficinas Electricidad Memoria MaracayDocumento24 páginasGalpones Oficinas Electricidad Memoria MaracayMiguel Vicente Martinez GonzalezAinda não há avaliações

- Guia #3, Ejercicios Solemne 2Documento7 páginasGuia #3, Ejercicios Solemne 2Catalina Salit100% (1)

- Instituto Superior Tecnológico "Simón Bolivar": Minera Souther Cooper Corporatión Toquepala - CuajoneDocumento33 páginasInstituto Superior Tecnológico "Simón Bolivar": Minera Souther Cooper Corporatión Toquepala - CuajonerobertAinda não há avaliações

- Previo Quimica 002 Asqui GarnicaDocumento9 páginasPrevio Quimica 002 Asqui GarnicaNelson Fausto Coaguila TarifaAinda não há avaliações

- Sistema de Medida Portatil Ferroscan Fs 10Documento47 páginasSistema de Medida Portatil Ferroscan Fs 10Ximena Cruz RuizAinda não há avaliações

- Calculos de Puente MonorrielDocumento22 páginasCalculos de Puente MonorrielElvisAinda não há avaliações

- Especificaciones Tecnicas ElectricasDocumento49 páginasEspecificaciones Tecnicas ElectricasRamon HuamaniAinda não há avaliações

- Dipas Normas de Agua PotableDocumento68 páginasDipas Normas de Agua PotableChu Villagra0% (1)

- Informe de ZincDocumento7 páginasInforme de ZincJoselin RiosAinda não há avaliações

- MONOGRAFÍA - Metales Pesados en Cerro de PascoDocumento16 páginasMONOGRAFÍA - Metales Pesados en Cerro de PascoMichael Miker Huaranga FloresAinda não há avaliações

- Ley de CorteDocumento16 páginasLey de CorteGustavo Torres Vigo75% (8)

- La Fundición Del OroDocumento8 páginasLa Fundición Del OroLuis Miguel Buendia AquinoAinda não há avaliações

- Tostadores de Lecho FluidizadoDocumento6 páginasTostadores de Lecho FluidizadoIVAN ALEXIS HUAMAN SEGURAAinda não há avaliações

- Analítica P1Documento7 páginasAnalítica P1usuarin95Ainda não há avaliações

- Manual ATA 103Documento84 páginasManual ATA 103Chavi SalazaroAinda não há avaliações

- Partida A: TransformadoresDocumento3 páginasPartida A: TransformadoresAlex Cris AbadAinda não há avaliações

- Proyecto IntegradorDocumento25 páginasProyecto IntegradorJorge De LiraAinda não há avaliações

- Perforacion y Diseno de Pozos Tubulares Ingº AgricolaDocumento74 páginasPerforacion y Diseno de Pozos Tubulares Ingº AgricolaCarlos Martin SanchezAinda não há avaliações

- Taller 1 ElectromecanicaDocumento8 páginasTaller 1 ElectromecanicaKenny VelasquezAinda não há avaliações

- Usted y La Eternidad - Lobsang RampaDocumento268 páginasUsted y La Eternidad - Lobsang RampaRaulito V. GodinezAinda não há avaliações

- Procedimiento Tendido y Conexionado de Malla Puesta A TierraDocumento19 páginasProcedimiento Tendido y Conexionado de Malla Puesta A TierraDaniel KohleAinda não há avaliações

- Tipos de FitorremediacionDocumento6 páginasTipos de FitorremediacionAnonymous DSbuYkyAinda não há avaliações

- Analisis de Au y Ag Por Via Seca 2Documento8 páginasAnalisis de Au y Ag Por Via Seca 2milagrosAinda não há avaliações

- Electrorefinacion Del CobreDocumento18 páginasElectrorefinacion Del CobreLeonel Aliaga EspinozaAinda não há avaliações

- Ejemplo AMEF - Plantilla ExcelDocumento48 páginasEjemplo AMEF - Plantilla ExcelJ ANDREI60% (10)

- Michiquillay InformeDocumento22 páginasMichiquillay InformeAndré Borda MerinoAinda não há avaliações

- Ficha Tecnica Aluminio AW2024 - ACPDocumento1 páginaFicha Tecnica Aluminio AW2024 - ACPricardoAinda não há avaliações