Escolar Documentos

Profissional Documentos

Cultura Documentos

Atomización Por Gas

Enviado por

luis osorioDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Atomización Por Gas

Enviado por

luis osorioDireitos autorais:

Formatos disponíveis

Atomización por gas

Se trata del método más común para producir polvos. La materia prima

elemental se funde bajo un manto de aire o de gas inerte, o bajo vacío. A

continuación la cámara se llena de gas para forzar a la aleación fundida a

través de una boquilla donde hay aire, N, He o gas Ar que impacta contra el

material fundido en movimiento, rompiéndolo. Los polvos son en su mayoría

esféricos, con presencia de algunas partículas y satélites asimétricos.

Hablamos de satélite cuando una partícula más pequeña se pega a otra más

grande durante el proceso de solidificación. Las dimensiones de calentamiento

van de 5 kg a 3000 kg. Los tamaños van de 0 a 500 micrones. La producción

en el rango de 20 a 150 micrones varía entre el 10 % y el 50 % del total. Se usa

principalmente para aleaciones de Ni, Co y Fe, aunque también está disponible

para aleaciones de Ti y Al.

Atomización por agua

Es similar a la atomización por gas, pero se utiliza agua como medio

atomizador. Se utiliza principalmente para materiales no reactivos, como los

aceros, y produce partículas con formas irregulares.

Atomización por plasma

Una técnica relativamente nueva que produce polvos de alta calidad y

sumamente esféricos. La materia prima metálica se aplica a una antorcha de

plasma que, con la ayuda de gases, atomiza el polvo. Los tamaños van de 0 a

200 micrones. Se limita a aleaciones que puedan tomar forma de materia prima

metálica.

EIGA (Inducción electródica de fundición por atomización con

gas)

Funciona con todas las aleaciones, pero es más económica con aleaciones

reactivas como el Ti. La materia prima, en forma de barra, se rota y se funde

mediante una bobina de inducción. Una película de metal fundido fluye en

dirección descendente hacia una corriente de gas para realizar la atomización.

Por lo tanto, el material no entra en contacto con el crisol ni con el electrodo

durante el proceso. El tamaño de los polvos va de 0 a 500 micrones y la

morfología es similar a la de la atomización por gas. El proceso es barato,

limpio e ideal para pequeños lotes, produciendo polvo de diámetro reducido.

Similar al proceso EIGA, pero la barra en rotación de la materia prima se funde

cuando entra en contacto con un plasma. Los polvos son sumamente esféricos

pero la producción está limitada a menos de 100 micrones, por lo que el precio

puede ser muy alto.

Atomización centrífuga

Es un proceso simple que no está muy generalizado. Se trata de un buen

compromiso entre el proceso de atomización por gas y de atomización por

plasma. Genera polvo que es más esférico y tiene menos porosidad por gas

atrapado que el polvo generado por atomización por gas, pero no tiene la

calidad del de la atomización por plasma o PREP. Sin embargo, es más barato

que el polvo generado por PREP o por atomización por plasma. Es mejor para

tamaños de lotes más grandes o para aleaciones menos reactivas con baja

temperatura de fusión, pero también puede producir superaleaciones de níquel.

Esferoidización por plasma

LPW Technology utiliza plasma de alta energía para producir polvos metálicos

altamente esféricos y de gran densidad. El sistema de LPW utiliza el plasma

para transformar polvos aglomerados producidos mediante técnicas de secado

por atomización o sinterización, o polvos angulares producidos mediante

métodos de trituración convencionales, en polvos esféricos. Los polvos se

alimentan por gravedad desde la parte superior y se atomizan a través del

plasma mediante diversos tipos de boquillas, según las características

específicas de los polvos. Las partículas de polvo individuales se funden

completamente y se solidifican con forma esférica. Los polvos tratados con

plasma son completamente densos y altamente esféricos. La contaminación

superficial también se reduce de forma significativa mediante la vaporización de

impurezas.

En LPW contamos con unos amplísimos conocimientos en el campo de la

fabricación aditiva y una dilatada experiencia trabajando con empresas líderes

en las industrias aeroespacial, biomédica y automotriz. Utilizamos estos

conocimientos y las características de la tecnología del plasma para producir

polvos altamente esféricos y con bajos niveles de contaminación:

Metales refractarios con alta temperatura de fusión como el Ta, W, Nb, y el Mo

Composiciones metálicas y cerámicas específicas para cada cliente

Mejora de la fluidez y reducción de los niveles de contaminación de productos

estándar producidos mediante atomización por gas o agua

Reacondicionamiento de polvos metálicos que se han utilizado varias veces en

una máquina de fabricación aditiva. La pureza, morfología y contaminación

superficial de los polvos varían con el uso, especialmente en el caso del

oxígeno, nitrógeno e hidrógeno

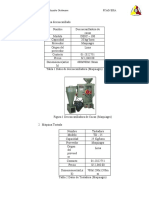

Mallas

La granulometría o número de malla es la distribución del tamaño de un grano

que incluyen arenas, gravas, carbón activado, antracita, zeolita y una amplia

gama otros medios granulares.

Típicamente la granulometría esta expresada en la prueba (U.S. Standard Sieve)

con ayuda de una criba o pila de mallas o tamices.

El cribado es un método de separación de una mezcla de granos o partículas en

2 o más fracciones de tamaño, los materiales de gran tamaño son atrapados por

encima una malla, mientras que los materiales de tamaño menor pueden pasar

a través esta y retenidos por otras mallas inferiores.

Las mallas o tamices se pueden utilizar en las pilas, para dividir los granos en

varias fracciones de tamaño y por lo tanto determinar las distribuciones de

tamaño de partícula.

Las mallas o tamices se utilizan generalmente tamaño de partículas mayores

que aproximadamente 50 micras (0,050 mm).

Cada malla o tamiz es representado por un número que indica la cantidad de

hilos cruzados por cada pulgada cuadrada, por ejemplo: la malla número 8 tiene

8 hilos verticales 8 hilos horizontales formando una cuadrícula por cada pulgada

cuadrada.

Las granulometrías de los medios granulares utilizados en el tratamiento de

agua se expresan en dos cifras, por ejemplo un carbón activado de malla o

granulometría 8 x 30 y quiere decir que es un rango de partículas que pasan por

la malla número 8 (2.38 mm) y retenidas en la malla número 30 . Lo que indica

que la granulometría o el rango de partículas es de 2.38 mm hasta 0.595 mm

Você também pode gostar

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSANo EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAinda não há avaliações

- VP VF VAEDocumento8 páginasVP VF VAEByron RolandoAinda não há avaliações

- INSTRUMENTOSDocumento5 páginasINSTRUMENTOSbrucitoAinda não há avaliações

- DOP de NectarDocumento1 páginaDOP de NectarCARLOS PÉREZ JUSTOAinda não há avaliações

- Tema 1 Viscosidad y Mecanismo Del Transporte de Cantidad de Movimiento Ley de Newton de La Viscosidad Fluidos No NewtonianosDocumento19 páginasTema 1 Viscosidad y Mecanismo Del Transporte de Cantidad de Movimiento Ley de Newton de La Viscosidad Fluidos No NewtonianosJose Luis EscobarAinda não há avaliações

- Ejercicios Propuestos de LocalizaciónDocumento2 páginasEjercicios Propuestos de LocalizaciónAndres Felipe Quijano EcheverryAinda não há avaliações

- Secado Fico FiisDocumento21 páginasSecado Fico FiisrandyAinda não há avaliações

- 1er Informe Fisica CDocumento8 páginas1er Informe Fisica CGermán Huamanrayme BustamanteAinda não há avaliações

- Ejercicio 6 Tarea 1Documento17 páginasEjercicio 6 Tarea 1Ledherzon ContrerasAinda não há avaliações

- Problemas de vapor de agua resueltosDocumento30 páginasProblemas de vapor de agua resueltosKaterinYanacTelloAinda não há avaliações

- Fundición en arena: principios y procesosDocumento22 páginasFundición en arena: principios y procesosIssis PerdomoAinda não há avaliações

- Melaza de Caña de Azúcar CorregidoDocumento8 páginasMelaza de Caña de Azúcar CorregidoAriadne Ustarez OcampoAinda não há avaliações

- Justificación SecadoDocumento1 páginaJustificación SecadoMoises CanaviriAinda não há avaliações

- Laboratorio N°1 FinalDocumento13 páginasLaboratorio N°1 Finaldavid joel soncco tintayaAinda não há avaliações

- Flujómetro ElectromagnéticoDocumento5 páginasFlujómetro ElectromagnéticoJulio VeraAinda não há avaliações

- Copesur Tercera Unidad FinalDocumento27 páginasCopesur Tercera Unidad FinalJoseAinda não há avaliações

- Selección de bombas para impulsión de agua a 75 mca y 30 L/s usando curvas característicasDocumento49 páginasSelección de bombas para impulsión de agua a 75 mca y 30 L/s usando curvas característicasMaikol Daniel PeruchoAinda não há avaliações

- Parcial II Bombas HidraulicasDocumento10 páginasParcial II Bombas HidraulicasMoises Fernando MorilloAinda não há avaliações

- Medidor ManométricoDocumento3 páginasMedidor ManométricoIsai RiveraAinda não há avaliações

- Briquetizacion y PeletizacionDocumento16 páginasBriquetizacion y PeletizacionYamile LopezAinda não há avaliações

- TP Producción Distribución y Tratamiento de AireDocumento2 páginasTP Producción Distribución y Tratamiento de AireMarco Garello100% (1)

- Informe CachigagaDocumento10 páginasInforme CachigagaROLANDOAinda não há avaliações

- Grupo IA Metales AlcalinosDocumento114 páginasGrupo IA Metales AlcalinosMiguel Angelo Miranda JAinda não há avaliações

- Tarea Flujo Estable1Documento3 páginasTarea Flujo Estable1Jeffry Eduardo ZaldivarAinda não há avaliações

- Humidificador Industrial A Ultrasonidos MejoradoDocumento11 páginasHumidificador Industrial A Ultrasonidos MejoradoKary ShitoAinda não há avaliações

- Resistencia variable-Informe-laboratorio-5-fisica-IIIDocumento8 páginasResistencia variable-Informe-laboratorio-5-fisica-IIIKarolinaAinda não há avaliações

- Diapositivas Reingenieria de Proceso Administracion de La ProduccionDocumento10 páginasDiapositivas Reingenieria de Proceso Administracion de La ProduccionJAUTEC CAAinda não há avaliações

- Aplicaciones de Torres de SecadoDocumento4 páginasAplicaciones de Torres de SecadoGrecia ObandoAinda não há avaliações

- NIPLEDocumento2 páginasNIPLEalexi danaAinda não há avaliações

- Termometria Y Sensores de TemperaturaDocumento13 páginasTermometria Y Sensores de TemperaturaAyleen MayorgaAinda não há avaliações

- Máquina DescascarilladoDocumento7 páginasMáquina DescascarilladoMary Luz PerazaAinda não há avaliações

- CSTRDocumento9 páginasCSTR[VRB-IQM] Kervin Alexander Perez MelendezAinda não há avaliações

- Calor Especifico de Los MetalesDocumento7 páginasCalor Especifico de Los MetalesJuan David Comas CabralesAinda não há avaliações

- Relación entre el agregado monetario M4* y variables económicas en Bolivia 1990-2017Documento9 páginasRelación entre el agregado monetario M4* y variables económicas en Bolivia 1990-2017henry100% (1)

- Informe 4 Final FisicoQuimicaDocumento10 páginasInforme 4 Final FisicoQuimicaSebastián GuerreroAinda não há avaliações

- TitanioDocumento38 páginasTitanioJesús Sánchez CondadoAinda não há avaliações

- Griferia Lavamanos Institucional ElectronicaDocumento2 páginasGriferia Lavamanos Institucional ElectronicaGeo sickboyAinda não há avaliações

- Secado Fico FiisDocumento22 páginasSecado Fico Fiisjhoel20Ainda não há avaliações

- OZONIZACIONDocumento12 páginasOZONIZACIONJuan MottaAinda não há avaliações

- Gestion Ambiental de Efluentes Exp. FDocumento62 páginasGestion Ambiental de Efluentes Exp. FTrackWolves XLAinda não há avaliações

- Humidificación - DeshumidificaciónDocumento27 páginasHumidificación - DeshumidificaciónFreddy Ortiz Espinoza100% (1)

- 1 Proceso de VacioDocumento7 páginas1 Proceso de Vaciojoe_85852567100% (1)

- Laboratorio 5 Procesos Industriales 1 FIIS UNIDocumento14 páginasLaboratorio 5 Procesos Industriales 1 FIIS UNIDaniel RosalesAinda não há avaliações

- Condensacion InformeDocumento51 páginasCondensacion Informe04070044Ainda não há avaliações

- Presentación Unidad 1Documento14 páginasPresentación Unidad 1Abraham LeyvaAinda não há avaliações

- CaudalimetroDocumento5 páginasCaudalimetroYereliz GuevaraAinda não há avaliações

- ATOMIZADORDocumento6 páginasATOMIZADORDianaSandovalAinda não há avaliações

- Informe de Freones 2Documento15 páginasInforme de Freones 2Elvis Jhordan Abad MirandaAinda não há avaliações

- Detectores industriales y sensores Festo PDocumento54 páginasDetectores industriales y sensores Festo PjesuscustodioAinda não há avaliações

- Adsorcion Con Tierras de Diatomeas Sobre El Aceite de CarroDocumento10 páginasAdsorcion Con Tierras de Diatomeas Sobre El Aceite de CarroCM HenrryAinda não há avaliações

- Aplicaciones del arco eléctricoDocumento15 páginasAplicaciones del arco eléctricoDavid RamirezAinda não há avaliações

- Presentación Metales AlcalinotérreosDocumento9 páginasPresentación Metales AlcalinotérreosAnaAinda não há avaliações

- Válvula Saunders: tipos y aplicacionesDocumento9 páginasVálvula Saunders: tipos y aplicacionesJuan AlbertoAinda não há avaliações

- Equipos de Pesaje de Granos PDFDocumento4 páginasEquipos de Pesaje de Granos PDFAnthonyPonceParedesAinda não há avaliações

- Calibracion de Una TermocuplaDocumento15 páginasCalibracion de Una TermocuplaPatricio TorrejonAinda não há avaliações

- Transferencia de Calor FinalDocumento21 páginasTransferencia de Calor FinalSussana Hernandez ArevaloAinda não há avaliações

- Cap2 ProductividadDocumento48 páginasCap2 Productividadjesus rubenAinda não há avaliações

- Presentación 1Documento30 páginasPresentación 1Yoel Mamani MulluniAinda não há avaliações

- PULVIMETALURGIADocumento12 páginasPULVIMETALURGIAAnonymous hqiejx51Ainda não há avaliações

- Metalurgia de Polvos 6 14Documento29 páginasMetalurgia de Polvos 6 14sorfer21Ainda não há avaliações

- NORMA Oficial Mexicana NOM-009-STPS-2011, Condiciones de Seguridad para Realizar Trabajos en AlturaDocumento60 páginasNORMA Oficial Mexicana NOM-009-STPS-2011, Condiciones de Seguridad para Realizar Trabajos en Alturaluis osorioAinda não há avaliações

- DfmsDocumento30 páginasDfmsAlex FernandoAinda não há avaliações

- Te Metiste - CompletoDocumento3 páginasTe Metiste - Completoluis osorio100% (2)

- 0001 - Aerolínea Carrillo-1 PDFDocumento4 páginas0001 - Aerolínea Carrillo-1 PDFDiego Villeda100% (1)

- Resumen Unidad 4 NOM019Documento1 páginaResumen Unidad 4 NOM019Zuri LaraAinda não há avaliações

- En Dónde Está Tu AmorDocumento3 páginasEn Dónde Está Tu Amorluis osorio100% (1)

- Programa de Educacion FinancieroDocumento1 páginaPrograma de Educacion Financieroluis osorioAinda não há avaliações

- DfmsDocumento30 páginasDfmsAlex FernandoAinda não há avaliações

- 1Documento1 página1luis osorioAinda não há avaliações

- Te Metiste - CompletoDocumento4 páginasTe Metiste - Completoluis osorioAinda não há avaliações

- Te Metiste - CompletoDocumento3 páginasTe Metiste - Completoluis osorio100% (2)

- Te Metiste - CompletoDocumento8 páginasTe Metiste - Completoppgoth67% (3)

- La Contaminación Química Es Uno de Los Problemas Ambientales Más Actuales en El MundoDocumento2 páginasLa Contaminación Química Es Uno de Los Problemas Ambientales Más Actuales en El Mundoluis osorioAinda não há avaliações

- Te Metiste - CompletoDocumento8 páginasTe Metiste - Completoppgoth67% (3)

- 1313 7023 1 PBDocumento12 páginas1313 7023 1 PBMitchell Yaniny RuizAinda não há avaliações

- 1313 7023 1 PBDocumento12 páginas1313 7023 1 PBMitchell Yaniny RuizAinda não há avaliações

- 1313 7023 1 PBDocumento12 páginas1313 7023 1 PBMitchell Yaniny RuizAinda não há avaliações

- El Estrés Es Un Sentimiento de Tensión Física o EmocionalDocumento6 páginasEl Estrés Es Un Sentimiento de Tensión Física o Emocionalluis osorioAinda não há avaliações

- Lista de Verbos en Ingles 2018Documento2 páginasLista de Verbos en Ingles 2018luis osorio100% (5)

- Ejemplo Re Gresi Ó N Lineal MultipleDocumento5 páginasEjemplo Re Gresi Ó N Lineal Multipleluis osorioAinda não há avaliações

- Estudio de Seguridad e Higiene Ocupaciona1Documento10 páginasEstudio de Seguridad e Higiene Ocupaciona1luis osorioAinda não há avaliações

- 1.3 Afino de Aceroequipo 5Documento3 páginas1.3 Afino de Aceroequipo 5luis osorioAinda não há avaliações

- Metodo Dos Faces Invetsigacion de OpoeeracionesDocumento6 páginasMetodo Dos Faces Invetsigacion de Opoeeracionesluis osorioAinda não há avaliações

- Definición Deálgebra BooleanaDocumento26 páginasDefinición Deálgebra Booleanaluis osorioAinda não há avaliações

- Estudio de Seguridad e Higiene Ocupaciona1Documento27 páginasEstudio de Seguridad e Higiene Ocupaciona1luis osorioAinda não há avaliações

- Temple Induccion 1Documento9 páginasTemple Induccion 1luis osorioAinda não há avaliações

- El Concepto de TemperaturaDocumento16 páginasEl Concepto de Temperaturaluis osorioAinda não há avaliações

- Unidad 4 - PlásticosDocumento23 páginasUnidad 4 - PlásticosSarahí YbarraAinda não há avaliações

- Metodo Dos FasesDocumento6 páginasMetodo Dos FasesKaterin A. GutierrezAinda não há avaliações

- Metodo Dos FasesDocumento6 páginasMetodo Dos FasesKaterin A. GutierrezAinda não há avaliações

- Tarea #1 (Levantamiento de Terreno Con Cinta)Documento3 páginasTarea #1 (Levantamiento de Terreno Con Cinta)Will Yordan Lima QuispeAinda não há avaliações

- Práctica 02 - Diario de CádizDocumento2 páginasPráctica 02 - Diario de CádizcastillonmatosAinda não há avaliações

- Ivestigacion ORFIDocumento70 páginasIvestigacion ORFIfabiolaAinda não há avaliações

- Manual de Campaña Publicitaria para Cocina EconómicaDocumento41 páginasManual de Campaña Publicitaria para Cocina EconómicaRichie E. GonzálezAinda não há avaliações

- Guía para la planificación de proyectos artísticos integrales basados en competenciasDocumento16 páginasGuía para la planificación de proyectos artísticos integrales basados en competenciasleonardo javier carreñoAinda não há avaliações

- Programa de Renovacion de Equipos de ComputoDocumento25 páginasPrograma de Renovacion de Equipos de ComputoJose Carlos Ynuma MozombiteAinda não há avaliações

- TDR DCH 2023-2Documento7 páginasTDR DCH 2023-2Mariana Lizeth Junco MunozAinda não há avaliações

- Derecho Procesal ApunteDocumento12 páginasDerecho Procesal ApunteRomina Silva TorresAinda não há avaliações

- Planilla Tributaria y Cargas SocialesDocumento1 páginaPlanilla Tributaria y Cargas SocialesDavid MoralesAinda não há avaliações

- Logística: Conceptos básicos, funciones y objetivosDocumento66 páginasLogística: Conceptos básicos, funciones y objetivosShirley Maguiña anduhagaAinda não há avaliações

- PR. Modifica Res. 3753 de 2015 PRORROGA Reglamento Tecnico Vehiculos de PasajerosDocumento6 páginasPR. Modifica Res. 3753 de 2015 PRORROGA Reglamento Tecnico Vehiculos de PasajerosEduardo FlorezAinda não há avaliações

- Auto Diagnostico AlpinaDocumento20 páginasAuto Diagnostico AlpinaDavid Rojas Alvarez0% (1)

- Cuestionario 17Documento4 páginasCuestionario 174722 - HANNAH SIOMARA GALVAN CÁRDENASAinda não há avaliações

- Linea Del Tiempo de HondurasDocumento1 páginaLinea Del Tiempo de HondurasRAMON ANTUNEZ100% (1)

- RetoDocumento3 páginasRetoCharly CalderónAinda não há avaliações

- Memoria Descriptiva (Caminos I)Documento20 páginasMemoria Descriptiva (Caminos I)Andy Greey Mera VásquezAinda não há avaliações

- Tema 1 Introducción y Entorno de ProyectosDocumento43 páginasTema 1 Introducción y Entorno de ProyectosJAIROAinda não há avaliações

- Estructura de La LGCGDocumento2 páginasEstructura de La LGCGCindy Yaqueline OY CaamalAinda não há avaliações

- Ejemplo Demarketing en Empresas de Confeccion TextilDocumento30 páginasEjemplo Demarketing en Empresas de Confeccion TextilMargarita Lopez Barrionuevo100% (1)

- Taller Cap 3Documento63 páginasTaller Cap 3Jose Luis Diaz Betancourt100% (2)

- Modos de TransmisiónDocumento8 páginasModos de TransmisiónYesica Paola Pinzon Rojas0% (1)

- Herramientas de Manufactura EsbeltaDocumento2 páginasHerramientas de Manufactura EsbeltaJose Ignacio Nah ChanAinda não há avaliações

- Investigacion FormativaDocumento3 páginasInvestigacion FormativaJosep ChinchayAinda não há avaliações

- Charla Integral SSIMA 421 Manejo Defensivo en Condiciones Climatológicas AdversasDocumento2 páginasCharla Integral SSIMA 421 Manejo Defensivo en Condiciones Climatológicas AdversasWalterLiviasAinda não há avaliações

- Eco KraftDocumento2 páginasEco KraftMari LopezAinda não há avaliações

- 6.3. Matriz de Gestión de Riesgos de CalidadDocumento3 páginas6.3. Matriz de Gestión de Riesgos de CalidadjesseniaAinda não há avaliações

- Delphi: Embarcadero, historia y característicasDocumento24 páginasDelphi: Embarcadero, historia y característicasjoseph chavezAinda não há avaliações

- Angulo de DeflexiónDocumento16 páginasAngulo de DeflexiónOscar Zambrano100% (1)

- Entrega Presupuesto de Elaboracion de Diseño Int°Documento4 páginasEntrega Presupuesto de Elaboracion de Diseño Int°Manuel ReyesAinda não há avaliações

- Guía N°9 Mat 8°Documento3 páginasGuía N°9 Mat 8°mariaAinda não há avaliações