Escolar Documentos

Profissional Documentos

Cultura Documentos

Modelo de Circuito de Enfriamiento y Calefaccion

Enviado por

Marvin R. GómezDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Modelo de Circuito de Enfriamiento y Calefaccion

Enviado por

Marvin R. GómezDireitos autorais:

Formatos disponíveis

MODELO DE CIRCUITO DE ENFRIAMIENTO Y CALEFACCION

Un circuito de refrigeración corresponde a un arreglo mecánico basado en los

principios de la termodinámica y mecánica de fluidos diseñado para

transferir energía térmica entre dos focos, desplazando la energía térmica

contenida en uno de sus focos a fin de obtener una menor temperatura en este.

Estos focos suelen ser sistemas termodinámicamente cerrados.

Este cometido se lleva a cabo forzando la circulación de un

fluido refrigerante por el interior de un circuito cerrado -o semicerrado-

de tuberías e intercambiadores de calor. La circulación de este fluido refrigerante

se realizará a través de máquinas de fluido como compresores y/o bombas,

conforme la naturaleza y estado del refrigerante.

La constitución y configuración de un circuito de refrigeración no guarda un

estándar establecido ya que varía conforme la aplicación y fluido utilizado. Estos

varían desde el clásico enfriamiento por agua en motores de combustión

interna por medio de radiadores, pasando por sistemas de refrigeración industrial

para la industria de alimentos, hasta el control de temperatura

de condensadores en centrales nucleares por medio de torres de refrigeración,

entre muchas otras aplicaciones.

El término de circuito de refrigeración se suele reemplazar por el de sistema

frigorífico o sistema de refrigeración en aplicaciones de refrigeración industrial,

debido a la complejidad de estos sistemas y –principalmente- a que están

constituidos por dos o más intercambiadores de calor en los cuales el refrigerante

sufre un cambio de estado en el cual el intercambio de calor latente es el que

genera el fenómeno de refrigeración, así como al complejo sistema de control

automático asociado.

En muchos casos, para que este desplazamiento de energía se lleve a cabo

de buena manera, es importante que uno de los focos esté relativamente aislado

del exterior para someterlo a estudio como un sistema termodinámico cerrado.1

La temperatura más exacta del mundo y la precisión más elevada. En

LAUDA estas afirmaciones también se aplican a los equipos de temperatura

constante de alta exigencia a los instrumentos de medición inteligentes.

Instrumentos de medición LAUDA Los viscosímetros y tensiómetros de LAUDA

son fundamentales para el análisis de polímeros, aceites, grasas y agentes

tensoactivos. Con el concepto modular del viscosímetro de procesos PVS, las

rutinas de medición se pueden realizar de forma eficaz, rápida y segura, así como

repetir si se considera oportuno. El viscosímetro capilar iVisc de LAUDA es nuevo,

totalmente automático, fácil de utilizar y ocupa muy poco espacio. Los

tensiómetros de LAUDA permiten, por ejemplo, determinar la tensión exacta en

superficie de los aceites para transformadores. Son innumerables los instrumentos

de medición que se vienen utilizando durante mucho tiempo en el sector de

alimentos y bebidas, en el petroquímico, en el farmacéutico y en la fabricación de

agentes tensoactivos.

Circuitos de refrigeración en paralelo y en serie

En general, los circuitos de refrigeración se clasifican como paralelos o en serie.

En ambos tipos de circuitos, la subida de temperatura final del refrigerante viene

determinada por completo por la energía introducida desde el plástico y la

velocidad de flujo volumétrico del refrigerante.

Los factores más importantes para mantener una transferencia de calor efectiva

son, por tanto, la velocidad del flujo y el diseño del circuito. El siguiente diagrama

muestra un circuito en serie a la izquierda y un circuito en paralelo a la derecha.

Es más fácil controlar la velocidad del refrigerante en un circuito en serie, porque

la velocidad del flujo es la misma en cada una de las secciones. Como

consecuencia, es más fácil mantener condiciones de velocidad de flujo que

produzcan una transferencia de calor eficaz.

Circuitos en paralelo

Los canales de refrigeración paralelos se perforan directamente desde un colector

de suministro a un colector de recogida. Debido a las características de resistencia

del diseño en paralelo, la velocidad del flujo a lo largo de cada uno de los canales

de refrigeración puede ser diferente, según la resistencia de flujo de cada canal de

refrigeración individual. Estas velocidades de flujo variables, a su vez, producen

diferencias en la eficiencia de transferencia de calor para cada canal de

refrigeración. Como resultado, con un circuito paralelo es posible que la

refrigeración no sea uniforme.

Habitualmente, los lados de la cavidad y del núcleo de cada molde tienen circuitos

paralelos propios. El número de canales de refrigeración por circuito varía con el

tamaño y la complejidad del molde.

Utilice un circuito en paralelo, sólo si el modelo presenta una o varias de las

siguientes circunstancias:

La pérdida de presión en un circuito en serie es demasiado alta como para ser

realista.

Un área del molde no se puede refrigerar eficazmente con un circuito en serie.

Está simulando el colector que lleva refrigerante al molde.

Cuando se utiliza un circuito paralelo, cada rama debe ser capaz de extraer la

carga de calor del área circundante. El flujo del refrigerante debe regularse

especificando el diámetro y la longitud de cada rama del circuito.

Cada una de las ramas debe tener flujo turbulento para proporcionar un

coeficiente de transferencia de calor eficaz. El área de la superficie de la rama se

determina equilibrando su longitud y su diámetro frente a la carga de calor

localizada.

Un circuito en paralelo equilibrado proporciona una extracción de calor uniforme;

no obstante, los circuitos en paralelo también tienen las siguientes desventajas:

La velocidad del flujo en cada rama se reduce cuando se incorporan ramas

adicionales. Esto reduce la eficiencia de la refrigeración, a menos que se

aumente el consecuencia la velocidad total del flujo.

Cada canal de refrigeración puede tener una velocidad de flujo diferente, lo

que provoca que la refrigeración no sea uniforme. Esta desventaja puede

minimizarse ajustando el diámetro de las ramas para equilibrar el flujo del

refrigerante.

Si una rama resulta bloquea parcialmente por residuos, la velocidad del flujo en

esa rama puede verse considerablemente reducida, mientras que puede

aumentar ligeramente en otras ramas. Esto provoca una refrigeración desigual.

Circuitos en serie

Los canales de refrigeración conectados en un único bucle desde la entrada de

refrigerante hasta la salida se denominan circuitos en serie. Es el tipo de canal de

refrigeración más común. Si los canales de refrigeración tienen un tamaño

uniforme, el refrigerante puede mantener su velocidad de flujo turbulento a través

de todo el circuito.

El refrigerante continuará recogiendo calor a lo largo del circuito de refrigeración,

así que debe asegurarse de minimizar la subida de temperatura del refrigerante

desde la entrada hasta la salida. La diferencia de temperatura del refrigerante en

la entrada y en la salida debe ser inferior a 5 °C para moldes de propósito general

y de 3 °C para moldes de precisión. Para moldes grandes, es posible que se

necesite más de un circuito en serie para garantizar una temperatura del

refrigerante y una refrigeración uniformes.

Debido a los problemas experimentados con los circuitos en paralelo, los circuitos

en serie son preferibles, pero no siempre es posible usarlos. Los circuitos en serie

no se deben usar en las siguientes situaciones:

La longitud del circuito en serie provoca una pérdida de presión demasiado alta

para la capacidad de bombeo disponible.

Las restricciones físicas del diseño del molde significan que el molde no se

puede refrigerar eficazmente con un circuito en serie.

CALEFACCION

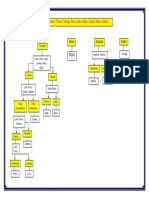

TIPOS DE CIRCUITO DE CALEFACCIÓN.

Circuito de calefacción para radiadores de agua, su diseño tiene influencia

directa sobre el funcionamiento del sistema de calefacción, confort, consumo de

energía y la vida de la bomba de la caldera, directos beneficiados o perjudicados

por el diseño del circuito de calefacción.

Analizamos 3 tipos de circuito de calefacción individual, los más comunes

según su distribución hidráulica.

Generalmente el circuito de calefacción está empotrado y oculto a la vista,

bajo el suelo de la vivienda pasan desapercibidos y no siempre se conoce el tipo

de circuito de calefacción que tenemos en casa.

Hoy explicamos ventajas e inconvenientes según el tipo de circuito de

calefacción, independientemente del tipo de radiadores de calefacción que

tengamos instalados. Recordando la importancia de mantenerlos con las

presiones de carga de agua adecuada para evitar problemas en el servicio de

calefacción y averías en calderas por este motivo.

CIRCUITOS DE CALEFACCIÓN MONO-TUBULAR PARA RADIADORES

DE AGUA.

Se trata de un circuito de calefacción para distribución hidráulica muy

habitual en viviendas edificadas en la década de los años 80 y principios de los

años 90.

El circuito de calefacción parte de la caldera hasta el primer radiador, el

más cercano a la caldera y a partir de éste primer radiador se produce la conexión

hidráulica de la ida y el retorno al resto de radiadores del circuito de calefacción

existiendo un orden de 1º, 2º, 3º radiador…., respecto de la ubicación de la

caldera. El retorno del 1º radiador del circuito hace de colector de impulsión (ida)

para llegar a la entrada del 2º radiador y así sucesivamente hasta llegar al último

radiador del circuito de calefacción, lugar desde donde se hace el retorno

general a la caldera para repetir el ciclo y aportar calor al agua que hace circular

la bomba de la caldera por el circuito de calefacción.

Circuito de calefacción monotubular

El diseño Mono-tubular en el circuito de calefacción plantea problemas del tipo :

Toda la potencia térmica

desarrollada por la caldera para calentar el circuito de calefacción tiene que

pasar obligatoriamente por el primer radiador, siendo necesario dimensionar el

circuito de radiadores de manera que los radiadores al principio radiadores

son más pequeños para a continuación ir aumentando de tamaño a medida que

se alejan de la caldera.

En las viviendas con este tipo de circuito de calefacción mono-tubular que

todavía mantienen los paneles de chapa originales puede comprobarse este

detalle, pequeños paneles al principio del circuito y más grandes a medida que

nos alejamos de la caldera.

El circuito de calefacción mono-tubular tiene mayores perdidas de carga que

obligan a trabajar a la bomba de la caldera en condiciones más severas, las

diferencias de temperatura entre la ida y el rotorno del circuito de calefacción son

notables, esto perjudica igualmente la vida de la bomba y el sistema hidráulico de

producción de calefacción de la caldera como consecuencia del diferencial

térmico.

Es característico de los circuitos de calefacción Mono-tubulares su lentitud

para calentar, esto provoca que las estancias más alejadas de la caldera tarden

más en alcanzar la temperatura de confort, si a esto le sumamos haber renovado

la caldera y que tengamos una caldera modulante nos encontraremos con

situaciones en las que la caldera empieza a modular, reduciendo la potencia que

entrega al circuito de calefacción incluso llegando a parar el funcionamiento

cuando todavía los últimos radiadores del circuito de calefacción no han calentado

lo suficiente.

Esto sucede debido a que la caldera detecta una alta temperatura en la

tubería de ida a radiadores – uno de los controles por el que se ajusta el sistema

de gestión de temperatura de la caldera en calefacción – sin embargo, el retorno

que llega a la caldera desde el último radiador de la instalación todavía no ha

alcanzado la temperatura optima dada la lentitud con la que circula el agua en el

interior de este tipo de circuito de calefacción. Cuanto mayor es el circuito peor es

su rendimiento si lo comparamos con otros diseños hidráulicos. Suele ser habitual

que este tipo de circuito de calefacción esté diseñado en anillos con un máximo de

4 ó 5 radiadores por anillo.

CIRCUITOS DE CALEFACCIÓN BITUBULAR PARA RADIADORES DE

AGUA.

Mucho más equilibrado hidraulicamente el circuito de calefacción Bitubular

resuelve en gran medida los problemas que planteaba el circuito de calefacción

Mono-tubular.

La ventaja del circuito de calefacción Bitubular está en que cada radiador

tiene un retorno dirigido al colector general de retorno y este se encarga de enviar

a la caldera con mayor rapidez el agua del circuito de calefacción para que la

caldera vuelva a aportarle temperatura y la bomba de la caldera vuelva a

reenviarla caliente al circuito de calefacción.

Circuito de calefacción Bitubular

Es un circuito de calefacción más rápido, sencillo a la hora de realizar

ajustes hidráulicos para compensar zonas desfavorables respecto de la caldera, la

bomba trabaja con una perdida de carga inferior y la temperatura de confort se

alcanza con mayor rapidez. Es el circuito de calefacción por radiadores más

habitual desde mediados de los años 90.

La modulación de la caldera es aprovechada con mayor y mejor

rendimiento al conseguir una estabilidad en la temperatura de todos los radiadores

y todas las estancias de la vivienda. El hecho de poder ajustar caudales de

entrada y salida por cada radiador gracias a la incorporación de llave de reglaje y

detentor permite un mejor aprovechamiento de la energía consumida aportando

mayor confort a la vivienda.

CIRCUITOS DE CALEFACCIÓN BITUBULAR PARA RADIADORES DE

AGUA, ANILLO DE TICHELMANN.

Este tipo de circuito de calefacción está clasificado como circuito de

calefacción Bitubular pero con la particularidad de tener el retorno invertido o

inverso, también se conoce como circuito de calefacción de igual fricción.

Tiene como principio de funcionamiento que todos los radiadores del

circuito de calefacción tengan la misma distancia hidráulica a la caldera,

independientemente de la distancia y lugar donde se encuentren instalados los

radiadores en la vivienda.

Circuito de calefacción Bitubular, anillo de Tichelmann

La conexión hidráulica del que podríamos denominar el primer radiador del

circuito de calefacción – en este circuito de calefacción ya no hay orden de

calentamiento, todos calientan de formar más homogénea- comienza con la

entrada del agua que proviene de la caldera. Todos los radiadores van

descargando a un colector de retorno que comienza en el primer radiador del

circuito de calefacción. De esta forma el radiador que primero recibe agua de la

caldera es el último que retorna y por contra el último radiador que recibe agua de

la caldera es el primero que retorna a la caldera. Gracias a este diseño de circuito

de calefacción se consiguen equilibrados hidráulicos que mejoran notablemente el

confort, el consumo y un funcionamiento menos forzado de elementos como la

bomba y cuerpo hidráulico de calefacción en la caldera. El circuito de calefacción y

la caldera trabajaran de forma más eficiente.

Como último apunte a este Post queremos dejar la referencia de

los desacopladores hidráulicos, solución imprescindible para asegurar el

funcionamiento de instalaciones de calefacción de gran tamaño donde hay varias

plantas en la vivienda y el número de radiadores junto al discurrir y sección de

tuberías requiere de la utilización de estos componentes hidráulicos para asegurar

un correcto calentamiento del circuito de calefacción.

En Openclima somos expertos en diseñar circuito de calefacción, consúltanos tus

dudas sobre tu circuito de calefacción.

Você também pode gostar

- Calderas PirotubularesDocumento7 páginasCalderas PirotubularesDavid Puello Del ValleAinda não há avaliações

- Resistencia Térmia Por Contacto y Redes Generalizadas de Resistencias TérmicasDocumento6 páginasResistencia Térmia Por Contacto y Redes Generalizadas de Resistencias TérmicasAp100% (2)

- Control Básico de La CalderaDocumento8 páginasControl Básico de La CalderaFrancisco Guerrero ZuritaAinda não há avaliações

- Examen Final Control - Chavez ChavezDocumento21 páginasExamen Final Control - Chavez ChavezJames Cristhian Chavez Chavez100% (1)

- CALDERASDocumento11 páginasCALDERASmaritzayr20Ainda não há avaliações

- Extraccion Aceite de PalmisteDocumento20 páginasExtraccion Aceite de PalmisteMarvin R. Gómez67% (3)

- Prevencion y Extincion de IncendiosDocumento27 páginasPrevencion y Extincion de IncendiosFG Summer100% (2)

- Plantillas Examen Operador Calderas 2015-IDocumento7 páginasPlantillas Examen Operador Calderas 2015-ImarckalhiAinda não há avaliações

- Principios de Transferencia de Masa (Difusion Molecular)Documento35 páginasPrincipios de Transferencia de Masa (Difusion Molecular)Jorge Bam Bam Torres100% (6)

- Mapa Conceptual Transferencia de CalorDocumento4 páginasMapa Conceptual Transferencia de CalorEibyMendozaAinda não há avaliações

- Resumen CalderasDocumento12 páginasResumen CalderasOsvaldo Loyde AlvaradoAinda não há avaliações

- Incrustaciones y Factor de IncrustaciónDocumento3 páginasIncrustaciones y Factor de IncrustaciónRené Lozada100% (1)

- Conducción y ConvecciónDocumento5 páginasConducción y ConvecciónYahir VillanuevaAinda não há avaliações

- Cat Instrumentacion PDFDocumento68 páginasCat Instrumentacion PDFSergio SanchezAinda não há avaliações

- Modulo de Leyva-CrodeDocumento21 páginasModulo de Leyva-CrodeZkim Stallone0% (1)

- Diseno Del Condensador de Coraza y TubosDocumento9 páginasDiseno Del Condensador de Coraza y TubosmariliaAinda não há avaliações

- Reglamentacion Calidad Del Gas NaturalDocumento11 páginasReglamentacion Calidad Del Gas NaturalAnonymous UvNIhx5100% (1)

- Cuestionario Numero 9Documento4 páginasCuestionario Numero 9manuel saez100% (1)

- Prueba Mecanicos PreguntasDocumento4 páginasPrueba Mecanicos PreguntasJuan MolinaAinda não há avaliações

- Sistemas de CalefacciónDocumento6 páginasSistemas de CalefacciónTomas Barberis100% (2)

- Síntesis Generadoras de Vapor y CalderasDocumento2 páginasSíntesis Generadoras de Vapor y Calderasisaac reyesAinda não há avaliações

- TP N°2 - G2 CoIITDocumento14 páginasTP N°2 - G2 CoIITTusti Stevenson100% (1)

- CNM-100 Control de Nivel ModulanteDocumento2 páginasCNM-100 Control de Nivel ModulanteDiego HernandezAinda não há avaliações

- 8954309Documento15 páginas8954309Teresa HigaAinda não há avaliações

- Bombas de Eje Inclinado 1Documento22 páginasBombas de Eje Inclinado 1JP DiazAinda não há avaliações

- Memoria TecnicaDocumento52 páginasMemoria TecnicaRita Morice GómezAinda não há avaliações

- Presentacion IntegridadDocumento24 páginasPresentacion IntegridadLUZ AMPARO REYES GARCIAAinda não há avaliações

- Reporte de Videoconferencia - Ayuso Moreno Moises JoelDocumento3 páginasReporte de Videoconferencia - Ayuso Moreno Moises JoelIvan Pech Cauich100% (1)

- Como Comprobar Un TriacDocumento4 páginasComo Comprobar Un TriacJorge ChapiAinda não há avaliações

- Sistema de Calefacción A VaporDocumento4 páginasSistema de Calefacción A VaporJefferson Negreiros Polo100% (1)

- Torres de EnfriamientoDocumento6 páginasTorres de EnfriamientoJL QuiñonezAinda não há avaliações

- Bombas HidraulicasDocumento17 páginasBombas HidraulicasGenesis A. SanchezAinda não há avaliações

- Operaciones UnitariasDocumento19 páginasOperaciones UnitariasCuyubamba Caso YesseniaAinda não há avaliações

- Mantenimiento A Equipos NeumáticosDocumento1 páginaMantenimiento A Equipos NeumáticosAnonymous gPGtkPAinda não há avaliações

- Preguntas Turbomaquinarias TurbinasDocumento5 páginasPreguntas Turbomaquinarias TurbinasrodgerelmejorAinda não há avaliações

- Acumulador HidraúlicoDocumento4 páginasAcumulador HidraúlicoAngie Marcela CambindoAinda não há avaliações

- Tarea 9 Seleccion de CompresoresDocumento10 páginasTarea 9 Seleccion de CompresoresreneAinda não há avaliações

- La Clasificación de Los RefrigerantesDocumento3 páginasLa Clasificación de Los RefrigerantesjesusAinda não há avaliações

- Presentación TermoDocumento18 páginasPresentación TermoRoberto G. SilvaAinda não há avaliações

- Generador de VaporDocumento5 páginasGenerador de VaporShirley ValenciaAinda não há avaliações

- LABO4Documento6 páginasLABO4PeeterCampos_Ainda não há avaliações

- Caldera Pirotubular o de Tubos de HumoDocumento30 páginasCaldera Pirotubular o de Tubos de HumoAlberto Moreno TorresAinda não há avaliações

- Silabus REFRIDocumento7 páginasSilabus REFRILuis Sevilla DavilaAinda não há avaliações

- TM Examen Con RespuestasDocumento11 páginasTM Examen Con RespuestasAndres Moreno Perez0% (1)

- Laboratorio #1 Neumática e HidráulicaDocumento6 páginasLaboratorio #1 Neumática e HidráulicarichardAinda não há avaliações

- Ejercicios PropuestosDocumento3 páginasEjercicios PropuestosCarlos Sebastian Sanchez BancesAinda não há avaliações

- Bomba CalorimétricaDocumento9 páginasBomba Calorimétrica9991529Ainda não há avaliações

- Tabla de AislantesDocumento1 páginaTabla de AislantesJosé David Lagunas CruzAinda não há avaliações

- IntercambiadorDocumento3 páginasIntercambiadorm7710214683Ainda não há avaliações

- Turbobombas y CondensadoresDocumento9 páginasTurbobombas y CondensadoresDavid RoblesAinda não há avaliações

- Calculo de Instalaciones Frigorificas C PDFDocumento24 páginasCalculo de Instalaciones Frigorificas C PDFGerber GarciaAinda não há avaliações

- Caso de Estudio Analisis AceiteDocumento22 páginasCaso de Estudio Analisis AceitecuatzogAinda não há avaliações

- Tuberias de Gas y VaporDocumento25 páginasTuberias de Gas y VaporJC Nuñez CruzAinda não há avaliações

- Aislamiento para Tuberías Que Conducen VaporDocumento10 páginasAislamiento para Tuberías Que Conducen VaporGENISBERTO RAMIREZ SANDOVALAinda não há avaliações

- Proyecto Compresor CentrifugoDocumento15 páginasProyecto Compresor CentrifugoElianet RomeroAinda não há avaliações

- Curso MANUAL CALDERAS A VAPORDocumento1 páginaCurso MANUAL CALDERAS A VAPORjulian colinaAinda não há avaliações

- Diseño Del SecadorDocumento11 páginasDiseño Del SecadorSofía Castro ValenzuelaAinda não há avaliações

- Tabla Comparativa de Los Elementos de RefrigeraciónDocumento13 páginasTabla Comparativa de Los Elementos de RefrigeraciónIraida AlemánAinda não há avaliações

- Problemas Principios FísicosDocumento6 páginasProblemas Principios FísicosJuan DiazAinda não há avaliações

- Tarea 1 CalderasDocumento4 páginasTarea 1 CalderasjoseAinda não há avaliações

- Colectores SolaresDocumento4 páginasColectores SolaresDARIOAinda não há avaliações

- Torre Hidroneumática para Presurización de Redes deDocumento6 páginasTorre Hidroneumática para Presurización de Redes demoisman100% (1)

- Paralelo y SerieDocumento2 páginasParalelo y SerieSanti LascanoAinda não há avaliações

- Ing Bioprocesos DefinicionesDocumento9 páginasIng Bioprocesos DefinicionesNaylaah Euaan EstreellaAinda não há avaliações

- Instalaciones Termosolares para La Producción de Agua Caliente Sanitaria (A.C.S.)Documento32 páginasInstalaciones Termosolares para La Producción de Agua Caliente Sanitaria (A.C.S.)CheloAinda não há avaliações

- Clase 12 Con Ejercicico Intercambiador de Calor en Sistemas de RefrigeraciónDocumento39 páginasClase 12 Con Ejercicico Intercambiador de Calor en Sistemas de RefrigeraciónROBERTH ALBERTO CASTILLO RODRIGUEZAinda não há avaliações

- Procedimiento para La Limpieza de Mesas de Trabajo en El Área de ProcesoDocumento1 páginaProcedimiento para La Limpieza de Mesas de Trabajo en El Área de ProcesoMarvin R. GómezAinda não há avaliações

- ALMIBARDocumento6 páginasALMIBARMarvin R. GómezAinda não há avaliações

- Procedimiento para La Limpieza de Mesas de Trabajo en El Área de ProcesoDocumento1 páginaProcedimiento para La Limpieza de Mesas de Trabajo en El Área de ProcesoMarvin R. Gómez100% (1)

- Frutas ToxicologiaDocumento9 páginasFrutas ToxicologiaMarvin R. GómezAinda não há avaliações

- Glosario FrutasDocumento2 páginasGlosario FrutasMarvin R. GómezAinda não há avaliações

- Ejercicios FisicaDocumento1 páginaEjercicios FisicaMarvin R. GómezAinda não há avaliações

- Termómetro para LecheDocumento10 páginasTermómetro para LecheMarvin R. GómezAinda não há avaliações

- Ejercicios de Regla de TresDocumento1 páginaEjercicios de Regla de TresMarvin R. GómezAinda não há avaliações

- Aditivos AlimentariosDocumento22 páginasAditivos AlimentariosMarvin R. GómezAinda não há avaliações

- Desnaturalizacion de ProteinasDocumento9 páginasDesnaturalizacion de ProteinasMarvin R. GómezAinda não há avaliações

- Verbos para InvestigacionDocumento7 páginasVerbos para InvestigacionMarvin R. GómezAinda não há avaliações

- Jerarquia Botanica.Documento1 páginaJerarquia Botanica.Marvin R. GómezAinda não há avaliações

- Conexiones EléctricasDocumento12 páginasConexiones EléctricasMarvin R. GómezAinda não há avaliações

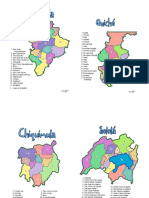

- Mapas de Los 22 Departamentos de GuatemalaDocumento11 páginasMapas de Los 22 Departamentos de GuatemalaMarvin R. Gómez100% (1)

- Circunferencia InvestigacionDocumento23 páginasCircunferencia InvestigacionMarvin R. GómezAinda não há avaliações

- Anatomía de Raíz PDFDocumento27 páginasAnatomía de Raíz PDFMarvin R. GómezAinda não há avaliações

- Ecuaciones DiferencialesDocumento12 páginasEcuaciones DiferencialesMarvin R. GómezAinda não há avaliações

- Ferroli Ponencia Radiadores Emisores Baja TemperaturaDocumento24 páginasFerroli Ponencia Radiadores Emisores Baja TemperaturaGUILLEM ALTIMIRAS PUJADASAinda não há avaliações

- Tesis de Máquina de Hacer Hielo PDFDocumento64 páginasTesis de Máquina de Hacer Hielo PDFAnonymous P8TIw3qYvAinda não há avaliações

- Relacion Problemas Tema 6Documento5 páginasRelacion Problemas Tema 6Luis Jose Duarte BohorquezAinda não há avaliações

- Estres TermicoDocumento7 páginasEstres Termicojose maria loango chamorroAinda não há avaliações

- ASM11Documento169 páginasASM11CarlosalvAinda não há avaliações

- MyT2019C1 Guia9Documento2 páginasMyT2019C1 Guia9Paloma Aleli Aravena TaramascoAinda não há avaliações

- Evaluación Continua VirtualDocumento9 páginasEvaluación Continua Virtualisabel velasquezAinda não há avaliações

- Conduccion Unidimensional. Y. CengelDocumento7 páginasConduccion Unidimensional. Y. CengelReymsonAinda não há avaliações

- Danfoss Maneurop HCM PDFDocumento26 páginasDanfoss Maneurop HCM PDFMatias MoranAinda não há avaliações

- Labo 1 Ope 2Documento10 páginasLabo 1 Ope 2Berner Mauricio DelgadoAinda não há avaliações

- ENSAYO Transferencia de Calor - 2021Documento4 páginasENSAYO Transferencia de Calor - 2021sergioAinda não há avaliações

- Equipos Atendidos Montenegro Julio 2021Documento1 páginaEquipos Atendidos Montenegro Julio 2021Brevas CuchoAinda não há avaliações

- Transferencia de Calor Por ConveccionDocumento8 páginasTransferencia de Calor Por ConveccionJoiss ChirinosAinda não há avaliações

- Destilador SolarDocumento40 páginasDestilador SolarGandhy LHAinda não há avaliações

- Librp de Instalaciones by Rubio RequenaDocumento6 páginasLibrp de Instalaciones by Rubio RequenaRigoberto Moreno GomezAinda não há avaliações

- Articulo Transferencia de CalorDocumento4 páginasArticulo Transferencia de CalorVianey GarciaAinda não há avaliações

- Fase 8 Prácticas VirtualesDocumento41 páginasFase 8 Prácticas VirtualesLeydi Carolina Vargas RamosAinda não há avaliações

- ICCTDocumento40 páginasICCTcarlos26castaAinda não há avaliações

- 04 - Apunte Cal V2 2021Documento48 páginas04 - Apunte Cal V2 2021Valentina MonteroAinda não há avaliações

- 1.transmision de Calor Ing Termica MIMREDocumento16 páginas1.transmision de Calor Ing Termica MIMRESimon Gonzalez BruzosAinda não há avaliações

- Proyecto Aire AcondicionadoDocumento8 páginasProyecto Aire AcondicionadoMauricio ChkAinda não há avaliações

- Análisis de Sistemas ConcentradosDocumento7 páginasAnálisis de Sistemas ConcentradosMedardo Valles AguirreAinda não há avaliações

- Acumulador - Catalogo Vitrificado Elbi 1000-5000Documento2 páginasAcumulador - Catalogo Vitrificado Elbi 1000-5000Sebastián Ignacio Fuentes EspinozaAinda não há avaliações

- Práctica No. 4 - ConvecciónDocumento9 páginasPráctica No. 4 - Convecciónnestor benavidesAinda não há avaliações

- Física-Trimestre 2Documento24 páginasFísica-Trimestre 2Saara Aguilar VillavicencioAinda não há avaliações