Escolar Documentos

Profissional Documentos

Cultura Documentos

La Farfana PDF

Enviado por

JUAN ALVAREZ QUEZADADescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

La Farfana PDF

Enviado por

JUAN ALVAREZ QUEZADADireitos autorais:

Formatos disponíveis

hitotecnológico

Planta de Tratamiento

de Aguas La Farfana

Huele

a nuevo

Más allá de los cinco años que transcurrieron desde su inauguración,

la planta La Farfana se mantiene vigente. No sólo porque se encuentra

en pleno funcionamiento, sino por las obras posteriores para mitigar los

malos olores y por la nueva planta que construirá el mandante, Aguas

Andinas, en terrenos de la planta El Trebal. Además, hasta el día de hoy

La Farfana es considerada una de las plantas de tratamiento de aguas

servidas más grande del mundo en construirse en una sola etapa. Hay

múltiples elementos a abordar, como construcción, montaje y proceso

de tratamiento de aguas servidas. Esto empieza a oler bien.

M

Paula Chapple C.

Periodista Revista BiT

onumental. Propios y extraños la catalogan como uno

de los hitos constructivos más grandes de nuestro país. No

es para menos, la construcción de la planta La Farfana

equivalió a edificar al mismo tiempo 150 edificios de cinco

pisos con 27 grúas torre trabajando simultáneamente. Im-

presionante.

En noviembre del 2001 se pusieron en marcha las fae-

nas de construcción. Hoy, a punto de cumplir siete años desde esa histórica fecha, Revista

BiT presenta los desafíos constructivos más importantes de una de las plantas de trata-

miento de aguas servidas más grande del mundo, construida en una sola etapa y en

tiempo récord para su envergadura, sólo 20 meses.

La construcción tiene méritos, y de sobra. Claro, no fue sencillo. “La complejidad con-

sistió en administrar este inmenso proyecto, controlando procesos simultáneos y enormes

cantidades de recursos humanos, materiales y obras. A pesar de todo, los trabajos finali-

zaron tres meses antes de lo estipulado”, indica Luis Fuentes, gerente de ingeniería de

Aguas Andinas, mandante del proyecto.

La construcción se adjudicó en marzo de 2001, bajo la modalidad de “Llave en Mano

con Garantía de Tratamiento”, a la compañía francesa Degrémont S.A., especialista mun-

dial en diseño y construcción de plantas de tratamiento de aguas servidas. A su vez, la

empresa gala subcontrató los servicios de dos especialistas de peso, empresa constructora

Tecsa S.A. y Construcción Sigdo Koppers S.A., que operaron bajo el nombre de TSK, con-

30 n BIT 62 septiembre 2008

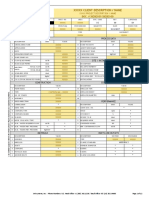

Ficha Técnica

Ubicación: Sector de la Farfana, Maipú

Tipo de tratamiento: Lodos activados

convencionales con digestión anaeróbica

Población saneada: 3.294.000 habitantes

Comunas beneficiadas: Santiago, Providencia,

Macul, La Reina, Ñuñoa, San Joaquín, Peñalolén,

La Florida, San Miguel, La Granja, La Cisterna,

San Ramón, Pedro Aguirre Cerda, Quinta Normal,

Lo Espejo, Estación Central, Las Condes, Pudahuel

y Lo Prado

Caudal depuración: 8,8 m³/s (medio anual).

15,0 m³/s (máximo horario)

Inversión: US$ 315 millones

Mandante y bases del diseño: Aguas Andinas

Contrato principal: Ondeo Degrémont

Subcontratos Principales

Obras civiles: TSK Ltda.

(Consorcio Tecsa-Sigdo Koppers)

Montaje: Mendes Junior & Asociados S.A.

Inspección en obra para Degrémont S.A.: ICSA

Inspección en obra para Aguas Andinas:

Ingendesa

Ingeniería obras civiles: Cade-Idepe

Período de construcción: 2001-2003

Datos de Construcción Obras Civiles

Excavaciones: 2.650.000 m³

Rellenos: 1.400.000 m³

Hormigón estructural: 160.000 m³

Acero estructural: 19.000 t

Ductos/Cañerías subterráneas: 50.000 m

Conductores Eléctricos y de Control: 520.000 m

Gentileza Sigdo Koppers

Emisario La Farfana: 7.630 m

Canal de Descarga Aguas Tratadas: 1.400 m

Potencia Instalada: 18 Megawatts (MW)

Superficie Planta: 60 hectáreas

Gentileza Degrémont

BIT 62 septiembre 2008 n 31

hitotecnológico

*

*

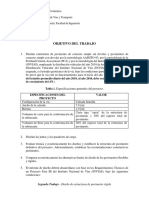

Esquema del proceso de

tratamiento de aguas

servidas de la Farfana.

Una grúa reticulada levanta un peso

de 25 t y lo suelta en caída libre.

Detalle del peso que compacta el terreno

Gentileza Aguas Andinas

en base a pomacita.

*Estas áreas ya no

se utilizan

movimiento de tierra ma- que integra línea de agua y lodos. Comence-

sivo, se retiró el material mos. Las aguas llegan a través de un emisario

arcilloso hasta llegar al de 7 km hasta la cámara de gruesos de la

suelo existente que, en planta. Allí se sitúan las rejas de desbaste de

esa zona, es del tipo po- paso de 10 cm y luego la cámara de aspira-

macita con el objeto de ción, desde donde mediante una batería de 5

Gentileza Degrémont

lograr suelos aptos para tornillos de Arquímedes (ver fig. 1 y 2), cada

fundar. Primero se hicie- uno de 3,7 m de diámetro y 19 m de longi-

ron excavaciones y relle- tud, se elevan las aguas servidas a una altura

nos estructurales, donde aproximada de 10 m para escurrir por grave-

se emplazaría la planta y dad a lo largo de todo el proceso.

sorcio que ya había construido la planta El Tre- luego se generaron plataformas, en distintos Hasta aquí todo perfecto. Si bien TSK ya su-

bal, Mendes Junior y Asociados S.A. para el niveles, para construir las distintas unidades maba experiencia con El Trebal, La Farfana re-

montaje electromecánico. estructurales que conformarían la planta”, presentó un reto mayúsculo. Solucionada la

La Farfana procesa el 50% de las aguas ser- indica Francisco Valdivia, gerente general de

vidas generadas por cerca de 3.200.000 habi- contrato de TSK. Funcionamiento

tantes de la zona central de Santiago. Con un La pomacita es un material de origen volcáni- de los tornillos

caudal de 8,8 m³/seg, la planta está más vi- co que se encuentra en la zona. Para dar con la Canal Tornillo

gente que nunca. Veamos por qué. densidad requerida y luego construir, el proyec-

to contemplaba, por ejemplo, en el área donde figura 1

Compactación del terreno se ubicaron los digestores, la aplicación de un

La Farfana se emplaza en la comuna de Maipú sistema de compactación de suelo denominado

y se inserta dentro del Plan de Saneamiento “Compactación Dinámica”, una tecnología in-

del Gran Santiago, que involucra la construc- novadora para ese momento, especialmente en

ción de 3 plantas: El Trebal, que recoge las la Región Metropolitana. El sistema consiste en

aguas de la zona sur de Santiago con un cau- dejar caer un peso de 25 t sobre el terreno a

dal de 4,4 m³/seg, La Farfana, que procesa las compactar, utilizando una grúa reticulada. Las

Canal

aguas de la zona centro y centro oriente, y una cargas en La Farfana se dejaban caer desde

figura 2

tercera que tratará las aguas de la zona norte 32 m de altura en caída libre, para ir logrando

Tornillo

de la capital, y se construirá contigua al Trebal. una plataforma adecuada hasta que el terreno

Desde el inicio fluyeron los desafíos. Desde quedara apto para fundar”, recuerda Valdivia

el movimiento de suelo en adelante. “El primer de TSK. Luego se comenzó a trabajar en las Superficie

de contacto entre

reto fue mover 2,5 millones de m³ de tierra. El obras civiles y en la ingeniería de detalles. el tornillo y el canal

área donde se emplaza La Farfana era ocupada Las cifras impactan: 160 mil m³ de hormigón

por la antigua planta Santiago Poniente, cuyo y 19 mil t de acero para las estructuras. Se

El tornillo toma apoyo en su soporte

caudal alcanzaba los 600 l/seg, bajo un siste- hicieron 1.400.000 m³ de rellenos y se instala- inferior al pie de un canal inclinado de

ma de lagunas y embalses donde el agua se ron más de 300 km de cañerías. sección hemisférica en el cual está

abatía al sol”, recuerda Mauricio Burstein, jefe colocado (fig. 1). Movido por un motor

Montaje de tornillos gigante que posee en su parte superior,

general de terreno de TSK.

desplaza el volumen de aguas encerrado

Para materializar la infraestructura actual, Entremos en la planta. La tecnología usada en la cavidad hacia lo alto, liberándolo al

que ocupa 60 de las 145 hectáreas del fundo, en La Farfana para tratar las aguas se conoce final del tornillo. En la figura 2 se aprecia

se vaciaron dichas lagunas. “Una vez hecho el como “Lodos Activados Convencionales”, el tornillo visto de frente.

32 n BIT 62 septiembre 2008

Paso a paso del montaje

de los tornillos sin fin

1. Los tornillos llegaban armados a la obra.

2. Detalle de la envergadura de los tornillos

que son de 3,7 m de diámetro y 19 m de

longitud.

3. Una vez en el suelo son izados por dos

grúas simultáneas de 150 toneladas.

Gentileza Degrémont

4. Los cinco tornillos montados en los cajones

de hormigón.

5. El proceso se inicia cuando el agua que

viene del emisario llega a los tornillos.

6. Prueba de los tornillos elevando el agua

hacia la cota cero. 1 2

3 4 5

compactación, un segundo inconveniente se del agua. Tras el pretratamiento, el agua se

aproximaba. Por la topografía del terreno, y a distribuye en dos módulos compuestos por 8

diferencia del Trebal, la cota con que llegan las estanques decantadores rectangulares, de

aguas servidas a la Farfana es más baja que el 65 m x 29 m x 6,1 metros de fondo.

nivel de fundación de la planta. “Como era A continuación se encuentran 16 estanques

muy caro bajar la planta a nivel de entrada de de aireación, de 68 m x 29 m x 6,1 m de pro-

las aguas, se decidió levantar la cota de ella a fundidad, donde el aire se inyecta mediante

través de bombeo, para ello Degrémont S.A. dos baterías (una por módulo). Tras la airea-

suministró cinco tornillos sin fin o Tornillos de ción, el ciclo prosigue con 16 decantadores

Arquímedes, que se fabricaron en Bélgica y ve- secundarios (8 por módulo), estructuras de

nían armados en una sola pieza para montar- hormigón circulares de 50 m de diámetro y 5 m

los”, señala Burstein. Ponga atención: Se mon- de profundidad. Por último, y tras los decan-

taron con dos grúas simultáneas de 150 t, ya tadores se encuentran 4 estanques de desin-

que cada uno de estos gigantescos elementos fección de 90 m x 23 m x 3,1 metros de pro- 6

pesaba cerca de 25 toneladas. fundidad. El proceso culmina cuando el agua

Tras el montaje de los tornillos, insertos en tratada se descarga al río Mapocho mediante con capacidad de 15.000 m³, se agrupan en

cajones de hormigón, no resultó tan simple un emisario y un canal de descarga, este últi- módulos de 4. El diámetro de cada digestor es

ponerlos en operación. Por diseño debía existir mo de 1,7 km de largo. de 34 m y de 18,6 m de alto. En ellos se pro-

una tolerancia de 1 cm a lo largo del tornillo, duce la digestión anaeróbica mesofílica, es de-

entre las aspas y el hormigón. “Lograr 1 cm de Proceso de lodos cir, la descomposición bacteriana de sólidos

tolerancia cuando se hacen hormigones es Sigamos con la línea de lodos. Los lodos (bio- volátiles en biogás, a 35°C, y donde el lodo

muy difícil. Lo que hicimos fue colocar en cada sólidos generados durante el proceso de trata- permanece por 21 días. “Parte del biogás se

tornillo un ángulo o laina de acero provisoria miento) decantados en los estanques primarios utiliza como combustible para las calderas que

de 1 cm a lo largo de las aspas, con el fin de son bombeados hasta los 4 espesadores, de calientan un circuito de agua para mantener la

dar el espesor solicitado de forma tal que fue- 20 m de diámetro cada uno y 4 m de profun- temperatura del lodo a fin de que se formen

ra el giro del propio tornillo que dejara la su- didad. El exceso de lodo (no recirculado) pro- las bacterias y lo digieran”, indica Harvey Ro-

perficie perfectamente alineada y lisa para un cedente de la aireación, es bombeado hasta jas, gerente de montaje de Degrémont S.A. en

correcto funcionamiento hidráulico de los tor- los flotadores de lodo secundario, seis estan- La Farfana.

nillos”, indica Mauricio Burstein. Se hormigo- ques de 20 m de diámetro y 3,1 m de profun- Los digestores demandaron altos volúmenes

nó, se colocó el ángulo, y antes que endure- didad donde, mediante el burbujeo de aire, se de moldaje. Se sobrepasó el stock de las cons-

ciera el concreto se giró el tornillo para que acumula el lodo en la superficie del mismo. tructoras y se realizaron importaciones direc-

quedara a una distancia uniforme. Desde allí, son bombeados hasta una cámara tas. “En los digestores empleamos un moldaje

El proceso sigue. El agua, una vez elevada, de mezcla en donde se reciben los lodos pro- trepado, a diferencia del Trebal donde ocupa-

transcurre por gravedad por una batería de 6 cedentes del espesador primario. Esta compo- mos uno deslizado. Este moldaje conlleva una

rejas medianas (paso de 4 cm), luego 6 rejas sición es bombeada hasta los digestores, los secuencia muy rápida entre uno y otro anillo

finas (paso de 6 mm) y por último, 6 desarena- grandes protagonistas de esta línea. que conforma el diámetro del estanque”, dice

dores - desengrasadores, que separan la arena Los ocho digestores anaeróbicos, cada uno Burstein.

BIT 62 septiembre 2008 n 33

hitotecnológico

digestores.

1. Construcción

de la cúpula.

2. Vista general de los

digestores terminados.

Al lado los gasómetros Gentileza Sigdo Koppers

y las obras de conexión

a la red de gas natural.

1 2

A nivel constructivo los anillos de concreto ambos en la planta. Sin embargo, en octubre cada uno y donde se aloja el lodo final por

de los digestores se armaron en tres etapas. de 2003, a 45 días de su inauguración, la cerca de ocho horas. “El montaje se realizó

“Teníamos dos juegos de moldajes, cuando se planta presentó graves problemas de olores. en tres fases: El montaje de la estructura

completaba una etapa, pasábamos a la si- Una nueva crisis se suscitó el 21 de octubre base, fabricada en maestranza y ensamblada

guiente. Trabajamos con una secuencia muy del 2004. Ante las fallas operativas de la en terreno. El montaje de los silos, elaborados

rápida. Las trepas de moldaje eran de tres me- planta y el reclamo de los vecinos, Aguas An- en su totalidad en maestranza y cuyo monta-

tros. Mientras en un digestor hacíamos una dinas puso en marcha un plan para el manejo je en terreno se realizó con 2 grúas de 80 to-

losa, en el siguiente estábamos en el techo”, de lodos. En la actualidad ya no existe la can- neladas. El montaje del sistema de descarga

comenta Burstein. cha de asfalto y no se emplea el mono relle- de lodos, fabricado en Alemania y montado

Otro problema adicional se daba en qué no, mientras que los lodos son llevados al en terreno. Cada silo pesa alrededor de 30 t

moldaje aplicar en los techos de cada diges- vertedero Lomas El Colorado de Til-Til. Las con una altura total de 20 metros”, indica

tor, cúpulas semiesféricas de 34 m de diáme- mejoras al proyecto original se sintetizan en Harvey Rojas.

tro. El moldaje que se aplicó fue en base a los siguientes puntos: Bajo este silo hay una báscula la cual con-

torretas armables que alcanzaban las alturas • Carguío automático de lodos: A causa trola el carguío automático de los camiones.

necesarias del proyecto. Pero el techo presen- de los olores, se implementó un sistema au- El camión entra y comienza a operar un siste-

taba un pequeño inconveniente, una vez tomático de carguío de lodos, consistente en ma de compuertas automático. En 20 minu-

construido, quedaba herméticamente cerra- el montaje de tres silos de acero que descar- tos se cargan los camiones que llevan el lodo

do, sin opción de volver a abrirlo. Para ello se gan a camiones herméticos, de manera que al botadero de Til-Til. “Esta tecnología ayudó

usó un encofrado donde las mismas torretas los lodos no tomen contacto con el exterior, a que el proceso final esté 100% libre de olo-

se desarmaban en estructuras mínimas de para ser llevados a botaderos. “Se acondicio- res, tras eliminarse las canchas de secado”,

manera tal que pudieran ser sacadas por una nó un edificio donde centrífugas separan el indica Harvey Rojas.

zona inferior del digestor. El sistema ocupado lodo del agua y lo vierten en bombas de alta • Recubrimiento de digestores: Una de

se conoce como PERI UP Rosett, que se aplica presión que bombean los lodos hasta los si- las mejoras importantes que se realizan en la

para la cimbra de la losa. El descimbrado y los, llegando a tener presiones de hasta 75 actualidad es el recubrimiento de los digesto-

desmontaje de los andamios se comenzó des- bar”, señala Rojas. res. Internamente estos estanques poseen una

de la torre central y se avanzó en anillos hacia El montaje de los silos resultó espectacular. pintura especial para evitar la corrosión del

el exterior. Son tres silos de 150 m³ de almacenamiento hormigón y la armadura en contacto con el

biogás. El biogás que genera el proceso se

Mejoras en La Farfana acumula en la cúpula del estanque, siendo ex-

Todo venía bien, pero algo empezaba a oler pulsado por el techo y vuelto a inyectar por la

mal. El proceso original de la planta involu- base del digestor, para mantener el lodo en

craba el secado solar de los lodos ya digeridos mezcla continua. “Un gran problema fue que

en una cancha de asfalto con pendiente de 5 m el revestimiento no cumplió el objetivo. Lo que

de profundidad y su traslado transitorio –por ahora estamos haciendo es la recuperación de

un período no mayor a 5 años– a un monore- esta pintura, pero para ello es necesario vaciar

lleno o monofill de 11 hectáreas, ubicados todos los digestores”, explica Rojas. El vaciado

del digestor se hace en 2 etapas: el vaciado

por gravedad y por sistema de bombeo. En la

fase de desocupación por gravedad, el lodo se

almacena, se deshidrata y se transporta al re-

lleno sanitario. El bombeo se realiza por medio

de una bomba de cavidad progresiva, la cual

montaje de los silos

Cada uno pesa del orden de las

30 toneladas. Llegaban listos a obra y se

montaban con dos grúas de 80 toneladas.

34 n BIT 62 septiembre 2008

Túneles Subterráneos

A 6 m bajo tierra, hay más historia que contar. Y mucha. Imagínese: Una red subterránea que mente, debe colocar un sistema compensato-

sólo en túneles de hormigón para el transporte de las aguas suma cerca de 3 km de extensión. rio de desulfurización del biogás. “Hay que

“Los túneles se construyeron a tajo abierto excavando una zanja a 6 m de profundidad. Usamos hacerlo con gas en la línea y debe estar listo

unos carros deslizantes de moldaje Efco”, comenta Francisco Valdivia de TSK. El carro avanzaba en agosto”, señala Harvey Rojas.

con losa y muro en tramos de 12 m, se hormigonaba y al día siguiente estaban en condiciones Un año de marcha blanca tuvo La Farfana.

de ser desplazados al tramo que venía. Mucha agua ha pasado por ella y seguirá pa-

Además de los túneles, las redes de tuberías para el transporte de lodos no fueron menores. sando. A cinco años de su puesta en operación,

Se instalaron 9.300 m de cañería de acero carbono, 11 mil 800 m de cañería de PVC y 5 mil sigue siendo considerada la inversión ambiental

500 m de FRP. En total de 50 km de cañerías subterráneas. más significativa de la historia de Chile y la prin-

cipal obra del Plan de Saneamiento Hídrico. Las

lleva el lodo a un tanque sedimentador que andamio se arma con 15 expertos y el recubri- aguas servidas se tratan con tecnología de pun-

retira arenas de lodo, luego se deshidrata y fi- miento con 15 personas. ta, tecnología que en 2008 sigue renovándose.

nalmente es transportado al relleno sanitario. • Biogás: La planta contempló dos gasóme- Una iniciativa con buen olor. n

Una vez vaciados, se hace un entramado de tros y antorchas para contener y quemar el www.aguasandinas.cl

andamios interno en base a plataformas que biogás sobrante del proceso de los lodos dige-

proveyó Layher, para trabajar en las cúpulas. ridos. “Había que mantenerlo en estos reci- En Síntesis

Los andamios usados corresponden al sistema pientes, cuya base está hecha de una losa de En apenas 20 meses se construyó La Far-

Allround, consistente en un reticulado en base hormigón estructural y una barrera de hormi- fana, con un peak de mano de obra grue-

a elementos verticales, horizontales y diagona- gón de 1 m de alto. Al cierre de esta edición se sa de 3 mil 500 trabajadores. La clave del

les conectados mediante una cuña articulada. trabajaba en la zona de las antorchas debido a éxito fue trabajar en etapas secuenciales.

“Se requería de una solución específica porque que Aguas Andinas hizo un convenio con Me- Y cómo no, si todas las instalaciones son

sólo existe una escotilla de diámetro 0,70 m trogas, con el fin de que el sobrante de biogás monumentales, destacando el montaje

por el cual se debe ingresar y retirar todo el se inyecte a la red de gas natural. En estos mo- de cinco tornillos sin fin de 25 t cada uno

material”, explica Rojas. El trabajo completo mentos se instala una planta de tratamiento y la construcción de ocho digestores de

en cada digestor dura ocho meses y lo realizan de biogás en el sector de los gasómetros por 18,6 m de alto. Un reto a la ingeniería y a

38 personas: 8 especialistas en el vaciado, el parte de Metrogas y Degrémont, adicional- la imaginación.

BIT 62 septiembre 2008 n 35

PERI, presente en una de las Plantas de Tratamiento de aguas

servidas más grandes del mundo “La Farfana” y considerada una de

las cinco instalaciones de mayor magnitud en su tipo de Latinoamérica.

PERI CHILE Ltda.

Santiago

Fono: 444 6000

Perich@peri.cl

PERI Centro Costa

Viña del Mar

Fono/Fax: 32-687713

peri.centrocosta@peri.cl

PERI Norte

Antofagasta

Fono: 55-216193

peri.norte@peri.cl

PERI Sur

Concepción

Fono: 41-2310808

peri.sur@peri.cl

EL ÉXITO ES CONSTRUIR CON PERI

www.peri.cl

Você também pode gostar

- Uso y manejo del agua de la cuenca del río TotaNo EverandUso y manejo del agua de la cuenca del río TotaAinda não há avaliações

- La Farfana ChileDocumento8 páginasLa Farfana ChilePaulita FelguerasAinda não há avaliações

- Entre el acceso y la circulación: Agua y gestión de obras hidráulicas en la ciudad de Santafé (1757-1810)No EverandEntre el acceso y la circulación: Agua y gestión de obras hidráulicas en la ciudad de Santafé (1757-1810)Ainda não há avaliações

- Perfil Planta de Tratamiento de AguaDocumento19 páginasPerfil Planta de Tratamiento de Aguajulio cesar marin chicaAinda não há avaliações

- Canal Zabala de Riego, navegación y fuerza motrizNo EverandCanal Zabala de Riego, navegación y fuerza motrizAinda não há avaliações

- Informe Tecnico Tres LucesDocumento7 páginasInforme Tecnico Tres LucesUrim TumimAinda não há avaliações

- Proyecto OlmosDocumento39 páginasProyecto OlmosCesar Quiroz Viera100% (1)

- EPM-Taller Operadores-WOP-LAC VF (Reparado) PDFDocumento25 páginasEPM-Taller Operadores-WOP-LAC VF (Reparado) PDFedgar william tolosa cetinaAinda não há avaliações

- 2AGUAPOTABLEDocumento13 páginas2AGUAPOTABLEFernando Enrique Montejo DiazAinda não há avaliações

- Grupo 3Documento37 páginasGrupo 3jeniffer mosqueraAinda não há avaliações

- Expediente Tecnico Toro Lume Modificado ActualizadoDocumento42 páginasExpediente Tecnico Toro Lume Modificado ActualizadoVicente Ivan Campos GutierrezAinda não há avaliações

- Diapositivas Optativa 5Documento38 páginasDiapositivas Optativa 5jeniffer mosqueraAinda não há avaliações

- Evaluacion AmbientalDocumento20 páginasEvaluacion AmbientalNestor Vargas CondoriAinda não há avaliações

- Informe Con Solid Ado Del Estudio de Impacto Ambiental (Aguas Andinas)Documento105 páginasInforme Con Solid Ado Del Estudio de Impacto Ambiental (Aguas Andinas)cmontalbanaraneda100% (1)

- Memoria Descriptiva PERPGDocumento4 páginasMemoria Descriptiva PERPGJuan FloresAinda não há avaliações

- PLANTA de TRATAMIENTODocumento4 páginasPLANTA de TRATAMIENTOLB MarkoAinda não há avaliações

- Proyecto Canal Del Fucha 2009Documento38 páginasProyecto Canal Del Fucha 2009kmilo9999Ainda não há avaliações

- Memoria Descriptiva Exp Tongorrape Dic 2017Documento71 páginasMemoria Descriptiva Exp Tongorrape Dic 2017Grecia Burga GuevaraAinda não há avaliações

- Referencias AguaDocumento43 páginasReferencias AguaFelipe Zarate SimonAinda não há avaliações

- Presa El CajónDocumento13 páginasPresa El CajónCarolina DiazAinda não há avaliações

- HIDROITUANGODocumento20 páginasHIDROITUANGOPaul QuirogaAinda não há avaliações

- Informe #06 Eps. MarañonDocumento7 páginasInforme #06 Eps. Marañonjefry tarrillo.Ainda não há avaliações

- Perfil Lotificacion InmaculadaDocumento8 páginasPerfil Lotificacion InmaculadaHarold GuevaraAinda não há avaliações

- PEJEZADocumento43 páginasPEJEZADavid De La CruzAinda não há avaliações

- SMA - Estudios de Casos Parte 2Documento32 páginasSMA - Estudios de Casos Parte 2Haydee Parra MoralesAinda não há avaliações

- Parque Fluvial Renato PobleteDocumento10 páginasParque Fluvial Renato PobleteEduAinda não há avaliações

- Proyecto Planta de Tratamiento de Aguas Residuales BelloDocumento43 páginasProyecto Planta de Tratamiento de Aguas Residuales BellousernnammeAinda não há avaliações

- Memoria Tecnica MEDITERRANEODocumento43 páginasMemoria Tecnica MEDITERRANEOchicha557100% (1)

- MEMORIA - Alcantarilla PacaybambaDocumento8 páginasMEMORIA - Alcantarilla PacaybambaAlex Orihuela DavilaAinda não há avaliações

- Proyecto OlmosDocumento8 páginasProyecto OlmosDanny Carbajal BerrospiAinda não há avaliações

- Proyecto Tia MariaDocumento40 páginasProyecto Tia MariaERICKAAinda não há avaliações

- En LozadaDocumento8 páginasEn LozadaJean Pool Huanayqui ColqueAinda não há avaliações

- Practica11Y KariounDocumento3 páginasPractica11Y KariounYoussef KariounAinda não há avaliações

- PTAR de SAN JERONIMODocumento19 páginasPTAR de SAN JERONIMOVictorPumaGonzalesAinda não há avaliações

- Memoria DescriptivaDocumento4 páginasMemoria Descriptivagiovanna floresAinda não há avaliações

- MEMORIA DESCRIPTIVA-7. Estudio Tecnico SRT Av Los IncasDocumento10 páginasMEMORIA DESCRIPTIVA-7. Estudio Tecnico SRT Av Los IncasJoseAinda não há avaliações

- Proceso Constructivo de La Ampliación de La PlantaDocumento38 páginasProceso Constructivo de La Ampliación de La PlantaEduardoCruzadoMendozaAinda não há avaliações

- Drenaje Andina LoretoDocumento13 páginasDrenaje Andina LoretoNatalia Valentina Araya RamirezAinda não há avaliações

- Construccion de Represa de Laguna AjuaniDocumento8 páginasConstruccion de Represa de Laguna AjuaniEdwin Choquehuanca MarcaAinda não há avaliações

- Proyecto MesiasDocumento35 páginasProyecto MesiasLeo Vladimir Condori ChampAinda não há avaliações

- 34 - Proyecto Especial Jaén-San Ignacio-BaguaDocumento12 páginas34 - Proyecto Especial Jaén-San Ignacio-BaguaAlexAinda não há avaliações

- Ptar Cusco CosapiDocumento1 páginaPtar Cusco CosapiAdonai EscobarAinda não há avaliações

- Defensa RibereñaDocumento19 páginasDefensa Ribereñaluis ramirezAinda não há avaliações

- Pa Avance 1Documento10 páginasPa Avance 1Carlos Adrián Cardenas CriolloAinda não há avaliações

- Interceptor Río Bogotá y Canal de TorcaDocumento15 páginasInterceptor Río Bogotá y Canal de TorcaVictor Javier Moreras PerezAinda não há avaliações

- Drenaje PDFDocumento48 páginasDrenaje PDFMaribel JibajaAinda não há avaliações

- Obras+Hidráulicas+Perú Terminado+Documento18 páginasObras+Hidráulicas+Perú Terminado+Yuliana FernándezAinda não há avaliações

- 04 1083622kdazqlivbnDocumento42 páginas04 1083622kdazqlivbnangel vidal cardenas aguilarAinda não há avaliações

- Dia 3536 Doc 2129760626Documento9 páginasDia 3536 Doc 2129760626pchicureAinda não há avaliações

- Proyecto Hidraulico Pasto GrandeDocumento6 páginasProyecto Hidraulico Pasto GrandeIVAN NERIO DE LA CRUZAinda não há avaliações

- Informe Visita ReservorioDocumento10 páginasInforme Visita ReservorioDavid Daniel Fernandez Hidalgo100% (1)

- Proyecto OlmosDocumento25 páginasProyecto OlmosDsam IIAinda não há avaliações

- Majes PDFDocumento36 páginasMajes PDFCradleFilseaAinda não há avaliações

- Resumen EjecutivoDocumento14 páginasResumen EjecutivoEdgar Mariany Leon AndiaAinda não há avaliações

- Tunel de OlmosDocumento16 páginasTunel de Olmosangela93orAinda não há avaliações

- Presentacion Unidad de Cuencas ChenDocumento55 páginasPresentacion Unidad de Cuencas ChenErnest MendozaAinda não há avaliações

- Represa Calope TerminadoDocumento12 páginasRepresa Calope TerminadoLuis ReyesAinda não há avaliações

- Olmos CorregidoDocumento13 páginasOlmos CorregidoMarlon Cgm De La PeñaAinda não há avaliações

- Informe de La Visita A La Represa Gallito CiegoDocumento30 páginasInforme de La Visita A La Represa Gallito CiegoLuis Antony Tirado DelgadoAinda não há avaliações

- Brochazos y Pinceladas de Un Maipuicino AntiguoDocumento190 páginasBrochazos y Pinceladas de Un Maipuicino AntiguoJUAN ALVAREZ QUEZADAAinda não há avaliações

- Estudio-Planchas-Electricas ChileDocumento27 páginasEstudio-Planchas-Electricas ChileJUAN ALVAREZ QUEZADAAinda não há avaliações

- Cruz VerdeDocumento8 páginasCruz VerdeJUAN ALVAREZ QUEZADA100% (1)

- Cementerio GralDocumento4 páginasCementerio GralJUAN ALVAREZ QUEZADAAinda não há avaliações

- Barrio RecreoDocumento8 páginasBarrio RecreoJUAN ALVAREZ QUEZADAAinda não há avaliações

- Estatizacion Industria Textil De-Barros - DDocumento468 páginasEstatizacion Industria Textil De-Barros - DJUAN ALVAREZ QUEZADAAinda não há avaliações

- 1936 PDFDocumento992 páginas1936 PDFJUAN ALVAREZ QUEZADAAinda não há avaliações

- AeroncaDocumento82 páginasAeroncaJUAN ALVAREZ QUEZADAAinda não há avaliações

- BeechcraftDocumento139 páginasBeechcraftJUAN ALVAREZ QUEZADA100% (1)

- Comuna Independencia No ExistenDocumento13 páginasComuna Independencia No ExistenJUAN ALVAREZ QUEZADAAinda não há avaliações

- ColinaDocumento12 páginasColinaJUAN ALVAREZ QUEZADAAinda não há avaliações

- Velatorio y SepultacionDocumento1 páginaVelatorio y SepultacionJUAN ALVAREZ QUEZADAAinda não há avaliações

- Cocina Estudios 3Documento33 páginasCocina Estudios 3JUAN ALVAREZ QUEZADAAinda não há avaliações

- Mant. Instalaciones Sanitarias PDFDocumento40 páginasMant. Instalaciones Sanitarias PDFAnonymous 6Mb7PZjAinda não há avaliações

- Pequeã A Gran Historia de Los VideojuegosDocumento243 páginasPequeã A Gran Historia de Los VideojuegosJUAN ALVAREZ QUEZADAAinda não há avaliações

- Articles-50365 Archivo 01Documento98 páginasArticles-50365 Archivo 01Roberto Espinoza SanhuezaAinda não há avaliações

- Analisis Caso Quinteros y PuchuncaviDocumento32 páginasAnalisis Caso Quinteros y PuchuncaviJUAN ALVAREZ QUEZADAAinda não há avaliações

- Gran QuinteroDocumento67 páginasGran QuinteroJUAN ALVAREZ QUEZADAAinda não há avaliações

- Chile, "Santiago, Inmuebles de Conservación Histórica"Documento408 páginasChile, "Santiago, Inmuebles de Conservación Histórica"Walter Foral LiebschAinda não há avaliações

- Zonas SacrificioDocumento1 páginaZonas SacrificioJUAN ALVAREZ QUEZADAAinda não há avaliações

- Copia de POBLACION ChorrillosDocumento76 páginasCopia de POBLACION ChorrillosJUAN ALVAREZ QUEZADAAinda não há avaliações

- Los 101 Inventos Que Cambiaron El MundoDocumento58 páginasLos 101 Inventos Que Cambiaron El MundopablobernabeAinda não há avaliações

- SUPERSALUDDocumento20 páginasSUPERSALUDJUAN ALVAREZ QUEZADAAinda não há avaliações

- 14 Historia Del Deporte Chileno Entre La Ilusión y La PasiónDocumento517 páginas14 Historia Del Deporte Chileno Entre La Ilusión y La PasiónrulientaAinda não há avaliações

- Historia de La Fotografia S XIXDocumento114 páginasHistoria de La Fotografia S XIXValentin GonzalezAinda não há avaliações

- Transantiago Humillacion y NegocioDocumento62 páginasTransantiago Humillacion y NegocioJUAN ALVAREZ QUEZADAAinda não há avaliações

- Juguetes ArgentinosDocumento12 páginasJuguetes ArgentinosJUAN ALVAREZ QUEZADAAinda não há avaliações

- Cemento MelonDocumento84 páginasCemento MelonJUAN ALVAREZ QUEZADAAinda não há avaliações

- GranadasDocumento8 páginasGranadasJUAN ALVAREZ QUEZADAAinda não há avaliações

- Trolebuses Valpo 1988Documento1 páginaTrolebuses Valpo 1988JUAN ALVAREZ QUEZADAAinda não há avaliações

- Regimen en NeutroDocumento10 páginasRegimen en Neutrodavid andres caraballoAinda não há avaliações

- Tarea 1 Mercadeo Estrategico Sab Ciudad ViejaDocumento9 páginasTarea 1 Mercadeo Estrategico Sab Ciudad ViejaEstuardo GutierrezAinda não há avaliações

- Riesgo Sísmico Tesis 2012 PDFDocumento223 páginasRiesgo Sísmico Tesis 2012 PDFRoberto Pisfil Rosero100% (1)

- ESTANQUEIDADDocumento1 páginaESTANQUEIDADAlexisAlbanAinda não há avaliações

- Dimensionamiento CompresorDocumento16 páginasDimensionamiento CompresorJDavid ValenciaAinda não há avaliações

- 3 Informe AccionamientoDocumento11 páginas3 Informe AccionamientoMiguel Angel Gutierrez DueñasAinda não há avaliações

- 3-2017-10-02-Notas Corte 2017-2018 FASE B URJCDocumento4 páginas3-2017-10-02-Notas Corte 2017-2018 FASE B URJCnataliaAinda não há avaliações

- Objetivo Del Trabajo Pavimento RigidoDocumento12 páginasObjetivo Del Trabajo Pavimento RigidoDaniel Usuga RestrepoAinda não há avaliações

- Manual Tecnico de Energia Solar para ProcesosDocumento225 páginasManual Tecnico de Energia Solar para ProcesosGeRaRdO uLiSeS100% (1)

- Sílabo Taller Obras HidraulicasDocumento5 páginasSílabo Taller Obras HidraulicassofiaAinda não há avaliações

- Plan y ControlDocumento2 páginasPlan y ControlRomán AparicioAinda não há avaliações

- Rubros ApusDocumento50 páginasRubros ApusJoel RodriguezAinda não há avaliações

- Region Oriental ParaguayDocumento14 páginasRegion Oriental Paraguayhilda e60% (5)

- Diseno de Una Planta Productora de AridoDocumento175 páginasDiseno de Una Planta Productora de AridoAnonymous aEGYwKV7l100% (2)

- El Uso Doméstico de Leña en Los Países en Desarrollo y Sus Repercusiones en La SaludDocumento9 páginasEl Uso Doméstico de Leña en Los Países en Desarrollo y Sus Repercusiones en La SaludGabriel E. Garcia MendozaAinda não há avaliações

- XXXX DS BD XXX 00 Bomba Deslocamento PositivoDocumento12 páginasXXXX DS BD XXX 00 Bomba Deslocamento PositivoTúlio Barata FrançaAinda não há avaliações

- Mantenimiento Ablandador de AguaDocumento3 páginasMantenimiento Ablandador de AguaPatrick Marín100% (2)

- LubricantesDocumento17 páginasLubricantesJosé Sebastián100% (1)

- Tuberia de Presion Apoyos y AnclajesDocumento7 páginasTuberia de Presion Apoyos y AnclajesPercyMinchanAinda não há avaliações

- Capitulo 2 Contextualizacion de Los Residuos Aprovechables en ColombiaDocumento26 páginasCapitulo 2 Contextualizacion de Los Residuos Aprovechables en Colombiaoscar1a_unadAinda não há avaliações

- Tecnicas Constructivas 2Documento2 páginasTecnicas Constructivas 2VíctorAinda não há avaliações

- 2018 - Industrializacion de La TaraDocumento73 páginas2018 - Industrializacion de La TaraJosé Manuel García Pantigozo100% (2)

- Imart ManualDocumento46 páginasImart Manualkelly1810Ainda não há avaliações

- Inf 1 Lab Soldadura SeguridadDocumento26 páginasInf 1 Lab Soldadura SeguridadMarioPiracocaAinda não há avaliações

- Anteproyecto TESISDocumento18 páginasAnteproyecto TESISLucy PerezAinda não há avaliações

- MD Demolición PaucarayDocumento31 páginasMD Demolición PaucarayCésar ParionaAinda não há avaliações

- 4.turbinas Térmicas y Su ClasificaciónDocumento8 páginas4.turbinas Térmicas y Su ClasificaciónMichael Maque0% (1)

- Lista de Items InsuconsDocumento8 páginasLista de Items InsuconsvladimirAinda não há avaliações

- Anexo Fichas Tecnicas Detallada CIMPADocumento48 páginasAnexo Fichas Tecnicas Detallada CIMPAFernando William Rivera CuadrosAinda não há avaliações

- Pilotes Terratest Perú - Presentación 2016Documento51 páginasPilotes Terratest Perú - Presentación 2016Karlos Vocanegra CelorioAinda não há avaliações