Escolar Documentos

Profissional Documentos

Cultura Documentos

Tipos de Engranes

Enviado por

Alfredo0 notas0% acharam este documento útil (0 voto)

419 visualizações5 páginastipos de engranes

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentotipos de engranes

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

419 visualizações5 páginasTipos de Engranes

Enviado por

Alfredotipos de engranes

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 5

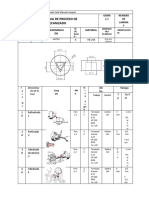

Engranajes de dientes rectos

Es un tipo de engranaje que se caracteriza por tener ejes paralelos y dientes

rectos. Consta de una

rueda o cilindro

dentado empleado

para transmitir un

movimiento giratorio o

alternativo desde una

parte de una máquina

a otra. El engranaje

motriz se denomina

piñón, y la conducida

rueda. Un conjunto de

dos o más engranajes

que transmite el

movimiento de un eje a

otro se denomina tren

de engranajes.

Su funcionamiento consiste en que el engranaje motriz (piñón) gira en un

sentido, gracias a un motor, y al estar en contacto con el segundo engranaje

(rueda) hace que éste se mueva en sentido contrario. La velocidad con que

gire la rueda dependerá de la velocidad del piñón y de sus diámetros.

Engranajes de dientes Helicoidales

Los engranajes helicoidales se definen

por tener sus dientes inclinados respecto

de su eje. La forma transversal del diente

es exactamente igual que en el caso de

los dientes rectos.

Los engranajes helicoidales ofrecen un

refinamiento sobre los engranajes rectos.

Los bordes de los dientes no son

paralelos al eje de rotación, pero están

posicionados en ángulo. Ya que el

engranaje es curvo, este ángulo causa

que la forma del diente pertenezca al

segmento de una hélice. Engranajes

helicoidales pueden ser acoplados en

paralelo u orientación cruzada. La

primera se refiere a cuando los ejes están

en paralelo; esta es la orientación más

común. En la segunda, los ejes no son paralelos.

Engranajes de Dientes en V

Engranajes denominados así por tener forma de V. Son

poco utilizados aunque mucho más resistentes y

silenciosos que los normales e incluso que los

helicoidales.

Los engranajes se utilizan sobre todo para transmitir

movimiento giratorio, pero usando engranajes

apropiados y piezas dentadas planas pueden

transformar movimiento alternativo en giratorio y

viceversa.

Estos engranajes conservan las ventajas de los

anteriores con un diseño que contrarresta las fuerzas

axiales.

Engranajes epicicloidales

Un engranaje planetario o

epicicloidal es un sistema o tren de

engranajes formado por uno o más

engranajes externos o satélites que

rotan sobre un engranaje central o

planeta.

Normalmente, los satélites van

montados sobre un brazo móvil que

les permite además rotar en relación

al engranaje central. Estos sistemas

pueden incorporar también un

engranaje anular externo o corona,

que engrana con los planetas.

Su funcionamiento está gobernado por cinco estados que proporcionan la

clave para entender los diferentes flujos de potencia de engranajes en las

transmisiones automáticas.

Engranajes cónicos de dientes rectos

Estos engranajes se fabrican a partir de un trozo de cono, y presentan los dientes

formados en superficies cónicas por

medio de fresado de su superficie

exterior.

Usos

Efectúan la transmisión de movimiento de

ejes que se cortan en un mismo plano,

generalmente en ángulo recto aunque no

es el único ángulo pues puede variar

dicho ángulo como por ejemplo 45, 60,

70, etc., por medio de superficies cónicas

dentadas. Los dientes convergen en el

punto de intersección de los ejes. Son

utilizados para efectuar reducción de

velocidad con ejes en 90°. Estos

engranajes generan más ruido que los

engranajes cónicos helicoidales. En la actualidad se usan muy poco

Engranaje cónico helicoidal

Se utilizan para reducir la velocidad en un eje de 90°. La diferencia con el cónico

recto es que posee una mayor superficie

de contacto. Es de un funcionamiento

relativamente silencioso. Además pueden

transmitir el movimiento de ejes que se

corten. Los datos constructivos de estos

engranajes se encuentran en prontuarios

técnicos de mecanizado. Se mecanizan

en fresadoras especiales, en la

actualidad Se utilizan en las

transmisiones posteriores de camiones y

automóviles

Cremallera

Es un dispositivo mecánico con dos engranajes, denominados «piñón» y

«cremallera», que convierte

un movimiento de rotación en

un movimiento rectilíneo o

viceversa. El engranaje

circular denominado «piñón»

engrana con una barra

dentada denominada

«cremallera», de forma que un

giro aplicado al piñón causa el

desplazamiento lineal de la

cremallera.

Por ejemplo, en un ferrocarril

de cremallera, la rotación de un piñón montado en una locomotora permite

transmitir a un carril dentado la fuerza necesaria para que un tren suba una

pendiente pronunciada.

Para cada par de perfiles de envolventes es posible diseñar un sistema de

engranajes conjugados. En el caso básico de la cremallera, uno de los

engranajes es un borde recto dentado, con radio infinito

Se utilizan tipos de cremalleras normalizadas de referencia para especificar los

detalles de los dientes y sus dimensiones en el diseño de máquinas

herramienta, como fresas o cortadores

Tornillo sin fin

Se denomina tornillo sin fin a un dispositivo que transmite el movimiento

entre ejes que son perpendiculares entre

sí, mediante un sistema de dos piezas: el

"tornillo" (con dentado helicoidal), y un

engranaje circular denominado "corona".

Cada vez que el tornillo sin fin da una

vuelta completa, el engranaje avanza un

número de dientes igual al número de

entradas del sinfín. El tornillo sin fin

puede ser un mecanismo irreversible o

no, dependiendo del ángulo de la hélice,

junto a otros factores.

La velocidad de giro del eje conducido depende del número de entradas del

tornillo y del número de dientes de la rueda. Se puede entender el número de

entradas del tornillo como el número de hélices simples que lo forman. En la

práctica la mayoría de tornillos son de una sola entrada, por lo que cada vez

que éste dé una vuelta, el engranaje avanza un sólo diente.

Hipoide

Tipo de engranaje con un dentado especial capaz de transmitir el movimiento

entre 2 ejes no concurrentes. En el sector automovilístico, los engranajes

hipoides encuentran aplicación frecuentemente en los pares cónicos del grupo

de reducción final de los

vehículos con motor

longitudinal.

Con el par cónico hipoide

puede alcanzarse una

separación entre ejes (offset)

del piñón y la corona igual a

0,2 veces el diámetro de esta

última. Esto permite situar

más bajo el eje de

transmisión, con ventajas

tanto en cuanto

a habitabilidad como respecto

a la altura del centro de

gravedad del vehículo.

Durante el funcionamiento del par cónico hipoide siempre existe cierto

deslizamiento entre los flancos de los dientes, lográndose que el contacto sea

más suave y que la lubricación sea mejor (para la formación de la película

lubricante se precisa una componente de deslizamiento del movimiento). El par

hipoide se caracteriza además por la presencia de grandes empujes entre las

ruedas dentadas, lo cual obliga a elegir cuidadosamente los rodamientos y el

empleo de aceites EP.

Você também pode gostar

- Tornillos Elásticos de CulataDocumento3 páginasTornillos Elásticos de CulataBryan Tortola100% (1)

- CR - Denso - HP4 - 294050-0060 J Deere PDFDocumento2 páginasCR - Denso - HP4 - 294050-0060 J Deere PDFFabi MontefioriAinda não há avaliações

- CulataDocumento16 páginasCulataAndrey GómezAinda não há avaliações

- 06 - Análisis de AceiteDocumento39 páginas06 - Análisis de AceiteMarco SozaAinda não há avaliações

- Fabricación de La BielaDocumento2 páginasFabricación de La BielaGonzalo IannelloAinda não há avaliações

- Practica 5Documento35 páginasPractica 5rafael merino100% (1)

- Estequiometria de La GasolinaDocumento31 páginasEstequiometria de La GasolinaBryan Guazhima50% (2)

- Manual Componentes Sistemas HidraulicosDocumento13 páginasManual Componentes Sistemas HidraulicosAlberto Torres LeonAinda não há avaliações

- Iveco TrakkerDocumento298 páginasIveco TrakkerJuanmaMartin100% (16)

- Rueda de Corona y Tornillo Sin FinDocumento43 páginasRueda de Corona y Tornillo Sin FinMiguel Loarte Quispe57% (7)

- Lab 1 de HidraulicaDocumento27 páginasLab 1 de HidraulicaVikthor Phernando QuispeAinda não há avaliações

- Tren de Fuerza 4Documento82 páginasTren de Fuerza 4John DiazAinda não há avaliações

- Motor Cfm56Documento112 páginasMotor Cfm56Luis Omar Amundaray100% (3)

- Mandos Finales Marco TeoricoDocumento4 páginasMandos Finales Marco TeoricoSantiago Rondón del CarpioAinda não há avaliações

- Acoplamientos MecánicosDocumento22 páginasAcoplamientos MecánicosRojo FelixAinda não há avaliações

- ENGRANESDocumento11 páginasENGRANESPablo Martin CadenaAinda não há avaliações

- Modulo Tren de Potencia D11TDocumento46 páginasModulo Tren de Potencia D11TAndrésMoisésRodriguezSuarez100% (1)

- Analisis de Falla Transporte de Aridos 1Documento12 páginasAnalisis de Falla Transporte de Aridos 1Paul MarivicksAinda não há avaliações

- Cuadernillo de Trabajo de Temas de Fisica 2021Documento74 páginasCuadernillo de Trabajo de Temas de Fisica 2021Alfredo100% (5)

- F.T. Wacker Neuson 6001 PDFDocumento339 páginasF.T. Wacker Neuson 6001 PDFFerney Lara100% (1)

- Eeid Eeid-209 TrabajofinalDocumento7 páginasEeid Eeid-209 TrabajofinalGabriel AlejandroAinda não há avaliações

- EngranajesDocumento4 páginasEngranajesLF CGAinda não há avaliações

- Clasificacion de Los PernosDocumento46 páginasClasificacion de Los PernosFredys AlvarezAinda não há avaliações

- Evaluacion N° 1 de Sistemas ElectrohidraulicosDocumento4 páginasEvaluacion N° 1 de Sistemas ElectrohidraulicosCrisstian AravenaAinda não há avaliações

- Transmisiones Con Dientes Helicoidales (Sincronizadas)Documento8 páginasTransmisiones Con Dientes Helicoidales (Sincronizadas)sergio Augusto Calle TancaraAinda não há avaliações

- Medidas de Los Componentes Del Motor 2S PDFDocumento5 páginasMedidas de Los Componentes Del Motor 2S PDFEmendoza SAAinda não há avaliações

- Fallas Del MonoblockDocumento2 páginasFallas Del Monoblockedwin100% (4)

- Arboles de Transmisión Con Juntas Universales CardanDocumento14 páginasArboles de Transmisión Con Juntas Universales Cardanhector suarezAinda não há avaliações

- Manual Componentes Sistemas HidraulicosDocumento13 páginasManual Componentes Sistemas HidraulicosWalter Hugo Castilla Casafranca100% (1)

- El Árbol de Transmisión - Qué Es, Cómo Funciona y Cuáles Son Sus PartesDocumento5 páginasEl Árbol de Transmisión - Qué Es, Cómo Funciona y Cuáles Son Sus Partesjesus alfonso fragozo calderonAinda não há avaliações

- D1 - Proceso de Medicion de Comprension de Un MCIDocumento4 páginasD1 - Proceso de Medicion de Comprension de Un MCIKEVIN FERNANDO LOPEZ PEREZ100% (1)

- Lab 2 MonoblockDocumento9 páginasLab 2 MonoblockOswaldo SaavedraAinda não há avaliações

- Trenes de EngranajesDocumento24 páginasTrenes de EngranajesTefii DamicoAinda não há avaliações

- Informe Tren de FuerzaDocumento21 páginasInforme Tren de FuerzaLuis Angel Vargas AlburquequeAinda não há avaliações

- Proyecto de Tren de Fuerza MotrizDocumento20 páginasProyecto de Tren de Fuerza MotrizDario MayancelaAinda não há avaliações

- 31d01 Manual TransaxleDocumento45 páginas31d01 Manual Transaxlejor_jur0% (1)

- Control Electronico Del Equipo Pesado 01Documento8 páginasControl Electronico Del Equipo Pesado 01KanielOutisAinda não há avaliações

- Exposicion Cap. 3 Ruedas NeumaticasDocumento81 páginasExposicion Cap. 3 Ruedas Neumaticasanon_646327831Ainda não há avaliações

- Sistema de Transmisión de EngranajesDocumento22 páginasSistema de Transmisión de EngranajesBryan FavianAinda não há avaliações

- Valvulas SV OHV OHS DOCHDocumento4 páginasValvulas SV OHV OHS DOCHValerin Crizztal AlvarezAinda não há avaliações

- Tesis Milton Juela 3 3 PDFDocumento92 páginasTesis Milton Juela 3 3 PDFCARLOS HERNAN MALDONADO QUITOAinda não há avaliações

- McphersonDocumento16 páginasMcphersonolalenin1Ainda não há avaliações

- Tema 2.ruedas Dentadas - Rectas PDFDocumento32 páginasTema 2.ruedas Dentadas - Rectas PDFVictor JoelAinda não há avaliações

- Diferencias Entre Aireacion y CavitacionDocumento4 páginasDiferencias Entre Aireacion y Cavitacionmetanirvana100% (1)

- Dirección de Tornillo Sin FinDocumento3 páginasDirección de Tornillo Sin Finaxle7_77100% (1)

- Informe de DiseñoDocumento23 páginasInforme de DiseñoKitman Achahui MartinezAinda não há avaliações

- Tarea N5Documento13 páginasTarea N5jhonny talledoAinda não há avaliações

- PreguntasDocumento4 páginasPreguntasJohn DiazAinda não há avaliações

- Ejercicios Propuestos Calculos de Actuadores HidraulicosDocumento2 páginasEjercicios Propuestos Calculos de Actuadores HidraulicosRodrigo CastroAinda não há avaliações

- Taller 5 Cigueñal 1Documento13 páginasTaller 5 Cigueñal 1Carlo Adrian Caruajulca PerezAinda não há avaliações

- Bloqueo y EtiquetadoDocumento25 páginasBloqueo y EtiquetadoJeniffer Perez GarciaAinda não há avaliações

- Preguntas Maquinaria PesadaDocumento7 páginasPreguntas Maquinaria PesadaLucho Loja EscandonAinda não há avaliações

- Gases Activos e Inertes en SoldaduraDocumento1 páginaGases Activos e Inertes en SoldaduraBryan Ortiz100% (1)

- Suspensión MecánicaDocumento15 páginasSuspensión MecánicaLuis Fernando Romucho Huasasquiche0% (1)

- Pruebas Del AlternadorDocumento4 páginasPruebas Del AlternadordhromanandreAinda não há avaliações

- Manual Mecanica Automotriz Valvulas Descripcion GeneralDocumento9 páginasManual Mecanica Automotriz Valvulas Descripcion GeneralJavier Angulo DayetAinda não há avaliações

- S5 - Introducción A Trenes de PotenciaDocumento58 páginasS5 - Introducción A Trenes de PotenciaAngelito MuñozAinda não há avaliações

- Purgado Del Sistema de Inyección DiéselDocumento3 páginasPurgado Del Sistema de Inyección DiéselLeo Barona VeraAinda não há avaliações

- Bombas de PaletaDocumento8 páginasBombas de PaletaMirkoTeranPardoAinda não há avaliações

- Parametros de Funcionamiento de Motores A Combustión InternaDocumento9 páginasParametros de Funcionamiento de Motores A Combustión InternaDaniel IgnacioAinda não há avaliações

- Glab - S16 - Arivera - 2023-01Documento14 páginasGlab - S16 - Arivera - 2023-01JIMMY JARHEDAinda não há avaliações

- Una Tabla de Localizacion de Averias o TroubleshootingDocumento6 páginasUna Tabla de Localizacion de Averias o TroubleshootingAngel Sanchez VilcaAinda não há avaliações

- Sistema HidraulicoDocumento112 páginasSistema HidraulicoRodriguez Torres DiegoAinda não há avaliações

- Taller 2 - Eje de LevasDocumento10 páginasTaller 2 - Eje de LevasAgardel PomaAinda não há avaliações

- 4 PDFDocumento24 páginas4 PDFLourdesAinda não há avaliações

- EngranajesDocumento22 páginasEngranajesEDER ALEXI ILLERA QUINTEROAinda não há avaliações

- EngranajeDocumento16 páginasEngranajeHernán Felipe Pacheco HuichalafAinda não há avaliações

- Evaluacion 10% Corte II Elementos de Maquina IIDocumento13 páginasEvaluacion 10% Corte II Elementos de Maquina IIJulian Alejandro Lopez PintoAinda não há avaliações

- Elementos Mecánicos FlexiblesDocumento1 páginaElementos Mecánicos FlexiblesAlfredoAinda não há avaliações

- Parámetros Básicos para Realizar Mantenimiento de Un EquipoDocumento1 páginaParámetros Básicos para Realizar Mantenimiento de Un EquipoAlfredoAinda não há avaliações

- Auto CADDocumento2 páginasAuto CADAlfredoAinda não há avaliações

- Los Mejores Antivirus para MóvilesDocumento3 páginasLos Mejores Antivirus para MóvilesAlfredoAinda não há avaliações

- Manejo de Material Automatico.: 4.2 Programación de MaterialesDocumento7 páginasManejo de Material Automatico.: 4.2 Programación de MaterialesAlfredoAinda não há avaliações

- 5.4 Arranque de Cada Una de Las Estaciones de TrabajoDocumento2 páginas5.4 Arranque de Cada Una de Las Estaciones de TrabajoAlfredo0% (1)

- Sistemas de VisionDocumento2 páginasSistemas de VisionAlfredoAinda não há avaliações

- 2.1 Manufactura Integrada Por ComputadoraDocumento2 páginas2.1 Manufactura Integrada Por ComputadoraAlfredoAinda não há avaliações

- Desarrollo de Los Sistemas de AlmacenamientoDocumento2 páginasDesarrollo de Los Sistemas de AlmacenamientoAlfredoAinda não há avaliações

- Robots Manejadores de HerramientasDocumento1 páginaRobots Manejadores de HerramientasAlfredoAinda não há avaliações

- Almacenes AutomáticosDocumento1 páginaAlmacenes AutomáticosSpartan PerezAinda não há avaliações

- 5.5 RobotsDocumento2 páginas5.5 RobotsAlfredoAinda não há avaliações

- El Problema de La Programacion Por PartesDocumento2 páginasEl Problema de La Programacion Por PartesAlfredoAinda não há avaliações

- 4) Problema de ProgramacionDocumento1 página4) Problema de ProgramacionAlfredoAinda não há avaliações

- Sistemas de VisionDocumento2 páginasSistemas de VisionAlfredoAinda não há avaliações

- Problemas OperacionalesDocumento2 páginasProblemas OperacionalesAlfredoAinda não há avaliações

- La Vision Del ProcesoDocumento1 páginaLa Vision Del ProcesoAlfredoAinda não há avaliações

- Flexibilidad en El FMSDocumento1 páginaFlexibilidad en El FMSAlfredoAinda não há avaliações

- Selección de HerramientasDocumento2 páginasSelección de HerramientasAlfredoAinda não há avaliações

- Sistemas de Manufactura FlexibleDocumento3 páginasSistemas de Manufactura FlexibleAlfredoAinda não há avaliações

- Medio Ambiente FMSDocumento1 páginaMedio Ambiente FMSAlfredoAinda não há avaliações

- Selección Del MaterialDocumento2 páginasSelección Del MaterialAlfredoAinda não há avaliações

- Centrales TérmicasDocumento2 páginasCentrales TérmicasAlfredoAinda não há avaliações

- 17.8 Dinamica de MaquinariaDocumento2 páginas17.8 Dinamica de MaquinariaAlfredo100% (1)

- ManufacturaDocumento13 páginasManufacturaAlfredoAinda não há avaliações

- CRS Robotics CorporationDocumento5 páginasCRS Robotics CorporationAlfredoAinda não há avaliações

- INTRODUCCIONDocumento5 páginasINTRODUCCIONAlfredoAinda não há avaliações

- SENDocumento2 páginasSENAlfredoAinda não há avaliações

- 17.7 Dinamica de MaquinariaDocumento1 página17.7 Dinamica de MaquinariaAlfredoAinda não há avaliações

- PDF Pendulo Simple Solucion - CompressDocumento4 páginasPDF Pendulo Simple Solucion - CompressJesus ZuñigaAinda não há avaliações

- Práctica No.3 - Razón de Engranes Rectos - Máquinas y Mecanismos - MI-3ADocumento5 páginasPráctica No.3 - Razón de Engranes Rectos - Máquinas y Mecanismos - MI-3ARolando CastilloAinda não há avaliações

- Solucionarlo de Ejercicios de DinámicaDocumento6 páginasSolucionarlo de Ejercicios de DinámicaDiegoRivAinda não há avaliações

- Desmontaje Del Motor de Arranque Del Motor Del AutomóvilDocumento34 páginasDesmontaje Del Motor de Arranque Del Motor Del AutomóvilSebastian Gutierrez100% (1)

- Tal PHP G 002Documento22 páginasTal PHP G 002Cesar Ricardo Lopez ValerioAinda não há avaliações

- Kudu BRO Driveheads INT SPA WEBDocumento4 páginasKudu BRO Driveheads INT SPA WEBFRANCISCO BADILLOAinda não há avaliações

- Ensayo Del Sistema KjtronicDocumento5 páginasEnsayo Del Sistema KjtronicMarco Fernando GuerreroAinda não há avaliações

- Calculo CulatasDocumento3 páginasCalculo CulatasEleuterioAinda não há avaliações

- Motores EléctricosDocumento2 páginasMotores EléctricosLevy DecelisAinda não há avaliações

- Parma 1Documento3 páginasParma 1Gonzalo123 CejasAinda não há avaliações

- Uso y Mantenimiento H8D ASTRA E 66.48Documento380 páginasUso y Mantenimiento H8D ASTRA E 66.48julioAinda não há avaliações

- Practica #01 - Taller-ElectricoDocumento4 páginasPractica #01 - Taller-ElectricoAaron Josue Rodriguez LeonAinda não há avaliações

- Marco TeoricoDocumento7 páginasMarco TeoricoJulio LojanoAinda não há avaliações

- Tibo 250 PDFDocumento44 páginasTibo 250 PDFGabriel ParedesAinda não há avaliações

- Equipos en Procesos IndustrialesDocumento46 páginasEquipos en Procesos IndustrialesJorge Tafur100% (1)

- TEMA 4. Elementos Del Motor PDFDocumento18 páginasTEMA 4. Elementos Del Motor PDFAntonio Hidalgo GarciaAinda não há avaliações

- Ejercicios DinamicaDocumento12 páginasEjercicios DinamicaJavier Chiliquinga50% (2)

- Case Construction Minicargadora sv250 EODocumento4 páginasCase Construction Minicargadora sv250 EOJULIO100% (1)

- Sistemas de Transmisión de Equipo CaterpillarDocumento52 páginasSistemas de Transmisión de Equipo CaterpillarMario Del PinoAinda não há avaliações

- El RelojDocumento5 páginasEl RelojSpringfield 2021Ainda não há avaliações

- SXJ 8DDocumento20 páginasSXJ 8Dapi-3819961Ainda não há avaliações

- Hoja de Proceso MDocumento2 páginasHoja de Proceso MMARCELO JOAQUIN MACHICADO SOLIZAinda não há avaliações

- Lab01 - Intro A NeumáticaDocumento15 páginasLab01 - Intro A NeumáticaEddylsonAinda não há avaliações