Escolar Documentos

Profissional Documentos

Cultura Documentos

Dis Continui Dad Es

Enviado por

Oscar UscateguiDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Dis Continui Dad Es

Enviado por

Oscar UscateguiDireitos autorais:

Formatos disponíveis

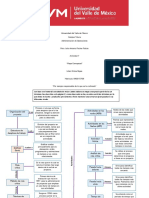

Porosidad

Definida según la AWS A3.0 como “Tipo de discontinuidad que forma una cavidad,

provocada por gases que quedan incluidos durante la soldadura “, Estas poseen formas

esféricas.

La porosidad se puede clasificar en tipos específicas de porosidad, las cuales se

clasifican de acuerdo a la posición relativa o forma específica del poro:

Posición relativa:

Porosidad distribuida uniformemente

Nido de poros

Poros alineados

Forma específica del poro:

Forma esférica

Poros veniculares :Poros no esféricos sino alargados o gusanados

Los poros son normalmente provocados por la presencia de contaminantes o humedad en

la zona de la soldadura que se descompone debido a la presencia de calor de la

soldadura .Esta contaminación o humedad puede provenir del electrodo, del metal base,

del gas de protección o de la atmosfera circundante.

Socavación material base

Es una discontinuidad superficial que sucede en el metal base adyacente a la soldadura.

En esta discontinuidad el metal base ha sido fundido durante el proceso de soldadura y no

hubo cantidad suficiente de material de aporte para llenar la depresión, esto trae como

consecuencia un agujero filoso alargado en el metal base, puede ocurrir tanto en la

superficie de soldadura como en la superficie de raíz de la soldadura.

La socavación es normalmente el resultado de una técnica inadecuada de soldadura,

como puede ser: velocidad excesiva en la soldadura, el no haber suficiente material de

aporte depositado para llenar el la depresión en el material adyacente, manipulación

inadecuada de electrodo, causar una excesiva fusión del metal base.

Socavación Cordón (Underfill)

Ocurre cuando no hay suficiente material de aporte para llenar adecuadamente la junta.

Su principal causa es la técnica usada por el soldador .Una alta velocidad de deposición

no permite que se tenga la cantidad suficiente de metal de aporte para que se deposite

sobre la zona soldada hasta el nivel de la superficie del metal base.

Convexidad

Solamente se aplica a las soldaduras de filete, y es cantidad de metal de

soldadura recargada sobre la superficie de soldadura de filete más allá de lo que

se considera plano. Una definición de esta discontinuidad sería la máxima

distancia desde la superficie de una soldadura de filete convexa perpendicular a

una línea que une los talones de soldadura.

Un ligero valor de convexidad es deseable para asegurarse que la concavidad no

esté presente, lo que puede reducir la resistencia de la soldadura de filete.

Esta discontinuidad da cuando la velocidad es demasiado lenta o cuando el

electrodo es manipulado incorrectamente. El resultado es que es depositado una

cantidad excesiva de material de aporte y mejora apropiadamente la superficie

del metal base.

La presencia de la superficie del metal base pueden generar un perfil indeseable

en una soldadura de filete.

Solapado

Es la protrusión del metal de soldadura por delante del talón o de la raíz de la

soldadura. Aparece cuando el metal soldado inunda la juna y yace en la en la

superficie del metal base adyacente. Ocurre tanto en soldaduras con bisel y con

filete. Si el solapado es lo suficientemente grande puede esconder fisuras que

pueden propagarse desde este concentrador de tensiones.

Esta discontinuidad ocurre debido a la técnica inapropiada del soldador, entre las

variables que influyen la velocidad de pasada es muy importante, debido a que

una velocidad de pasada demasiado lenta, ocasiona que la cantidad de metal de

aporte va a ser excesiva frente a los requerimientos para llenar la junta .Esto trae

como resultado una cantidad adicional de material que yace sobre la superficie del

metal base sin fundirse.

Salpicaduras

Según la AWS A3.0 son partículas de meta expedidas durante la fusión de

soldadura, de manera de manera que no forman parte de la soldadura. Etas se

encuentran pegadas al material base adyacente a la soldadura.

Salpicaduras = Cantidad de material fundido – Cantidad de material depositado en

la junta soldada.

La presencia de salpicaduras en la superficie del metal base pueden proveer una

concentración localizada de tensiones.

A su vez la salpicadura impide obtener resultados satisfactorios en ensayos no

destructivos.

Corte del arco

Es muy perjudicial el metal base especialmente en las aleaciones de alta

resistencia y en los de baja aleación. Son generados cuando el arco es iniciado

sobre la superficie del metal base fuera de la junta a soldar. El corte de arco puede

provocar una zona e iniciación de fisura.

Esta discontinuidad es causada por el uso de una técnica inapropiada de

soldadura. Por lo que evitar esta continuidad es completamente responsabilidad

del soldador .Una conexión inapropiada de la puesta a tierra al trabajo puede

también producir un corte de arco.

Fisuras

Es la discontinuidad más crítica, se inicia cuando la carga o tensión aplicada a un

componente exceden la resistencia a la tracción. La tensión pude ocurrir durante

la soldadura, o inmediatamente después, o cuando la carga es aplicada.

La clasificación de estas es muy diversa y se puede realizar bajo distintos criterios:

Primer criterio: Si es en frio o en caliente

En caliente: Ocurren mientras el metal se solidifica a temperaturas elevadas

(ocurren entre granos).

En frio: La fisura ocurre después que el metal se solidificó a temperatura

ambiente, las fisuras que ocurren bajo cordón también entran dentro de

esta clasificación.

Segundo criterio: Dirección con respecto al eje longitudinal de la soldadura

Fisuras longitudinales: Paralelas al eje longitudinal de la soldadura.

Fisuras transversales: Perpendicular al eje de la soldadura.

Tercer criterio: Se pueden clasificar de acuerdo a su posición acorde con las

partes de la soldadura

Garganta: Fisuras que se formar a través de la sección transversal de esta

se pueden observar en la superficie de la soldadura, son susceptibles a

esta discontinuidad aquellas en las que la sección transversal de la

soldadura son pequeñas.

Fisuras en el pie: Se dan en frio

Fisuras en el Cráter: Ocurren en el punto donde termina la pasada de

soldadura individuales (las fisuras se distribuyen a través del cráter).

Fisuras bajo cordón (Delayed cracks): Ubicadas en la zona afectada

térmicamente, si el metal no es lo suficientemente dúctil, la presión interna

creada por las moléculas de hidrogeno atrapadas pueden crear una

fisuración bajo cordón.

Fisuras en el metal base: Está asociada a la concentración de tensiones

que terminan en fisuras.

Falta de Fusión

Es una discontinuidad entre el material de soldadura u las caras de fusión o los cordones

adyacentes. La falta de fusión representa una discontinuidad importante. El cual puede

ubicarse en distintos lados de la soldadura. La falta de fusión en particular son

discontinuidades internas pero ocurren casos en que se dan en la superficie. Esta

discontinuidad por lo general tiene inclusiones de escoria debido a una limitada limpieza

que traen por consecuencia una mala fusión. La falta de fusión puede generarse por

distintas causas o condiciones, por lo general lo común es por mala manipulación del

electrodo por el soldador.

Você também pode gostar

- Trabajo de Yairet RodeloDocumento7 páginasTrabajo de Yairet RodeloOscar UscateguiAinda não há avaliações

- Trabajo de Yairet RodeloDocumento7 páginasTrabajo de Yairet RodeloOscar UscateguiAinda não há avaliações

- Ejercicios de Interes SimpleDocumento1 páginaEjercicios de Interes SimpleOscar UscateguiAinda não há avaliações

- El Factor de Diseño en La FatigaDocumento5 páginasEl Factor de Diseño en La FatigaOscar UscateguiAinda não há avaliações

- Analisis Presion HidrostaticaDocumento4 páginasAnalisis Presion HidrostaticaOscar UscateguiAinda não há avaliações

- Embutición ProfundaDocumento2 páginasEmbutición ProfundaOscar UscateguiAinda não há avaliações

- Informe 4 ManometroDocumento7 páginasInforme 4 ManometroOscar UscateguiAinda não há avaliações

- CalibracionDocumento130 páginasCalibracionOscar Uscategui100% (1)

- Ejercicios Cálculos de IncertidumbreDocumento3 páginasEjercicios Cálculos de IncertidumbreOscar UscateguiAinda não há avaliações

- Paper Máquinas SincronasDocumento11 páginasPaper Máquinas SincronasJull Suárez VFAinda não há avaliações

- Jorge LuisDocumento15 páginasJorge LuisJorge Luis Callupe AlvinoAinda não há avaliações

- SIMULACIONDocumento26 páginasSIMULACIONGabriel RiosAinda não há avaliações

- Espejos EsféricosDocumento3 páginasEspejos EsféricosMarlon C RodrigezAinda não há avaliações

- Lab-Controles de VueloDocumento5 páginasLab-Controles de VueloJulian Andres Velasquez MendezAinda não há avaliações

- 01 - Acople Elastico ADocumento12 páginas01 - Acople Elastico AAnonymous 52DDvGtvAinda não há avaliações

- Vistas Auxiliares, 2011Documento32 páginasVistas Auxiliares, 2011Miguel Moran TelloAinda não há avaliações

- Deber 4 - Nelson Carreño PDFDocumento2 páginasDeber 4 - Nelson Carreño PDFNelson Carréño AcostaAinda não há avaliações

- Ejemplos Concreto PDFDocumento17 páginasEjemplos Concreto PDFEduar MondragónAinda não há avaliações

- NP 49 016 15 AA Proyecto PDFDocumento58 páginasNP 49 016 15 AA Proyecto PDFEdgarPV86Ainda não há avaliações

- Componentes Estructurales de Las AeronavesDocumento10 páginasComponentes Estructurales de Las AeronavesAndres Felipe Ospino CatañoAinda não há avaliações

- Declaración de La Política de CalidadDocumento2 páginasDeclaración de La Política de CalidadJuan Miguel Castañeda PossoAinda não há avaliações

- Economía - EjerciciosDocumento8 páginasEconomía - EjerciciosVeronicaAinda não há avaliações

- HT-Sika Manto APPDocumento7 páginasHT-Sika Manto APPBenjamin ChavezAinda não há avaliações

- EstudiosDocumento308 páginasEstudiosAmerico Boza HuayraAinda não há avaliações

- Radiacion Del Cuerpo Negro Solo TextoDocumento13 páginasRadiacion Del Cuerpo Negro Solo Textobernalg0604Ainda não há avaliações

- Clase05 BDocumento18 páginasClase05 BCristian Rey SanchezAinda não há avaliações

- Trabajo Grupal Velocidades MecanismosDocumento5 páginasTrabajo Grupal Velocidades MecanismosJeshica MoyonAinda não há avaliações

- Silabo Mecanica de Fluidos II-17 BDocumento5 páginasSilabo Mecanica de Fluidos II-17 BNick DipeAinda não há avaliações

- Medición de La Constante de BoltzmanDocumento2 páginasMedición de La Constante de BoltzmanKevin LemusAinda não há avaliações

- Perfil de Tesis Uajms 2016 Metodologia II UltimoDocumento9 páginasPerfil de Tesis Uajms 2016 Metodologia II Ultimojesus marquez arvaezAinda não há avaliações

- A7 LorDocumento4 páginasA7 LorLiliánn ReyesAinda não há avaliações

- Teoria CarreDocumento7 páginasTeoria CarreLuis Fernando Vidal RojasAinda não há avaliações

- Lubricación FluidaDocumento2 páginasLubricación FluidaRicardo Ruelas Molinar100% (1)

- Primer Apresenatacion TrbajoDocumento19 páginasPrimer Apresenatacion TrbajoJuliet U Bottoni AmpueroAinda não há avaliações

- Proyecto de Higiene y Seguridad IDocumento5 páginasProyecto de Higiene y Seguridad IghalahAinda não há avaliações

- Internet LAN CANTVDocumento14 páginasInternet LAN CANTVXabierz0% (1)

- Malla Curricular Ingenieria Civil UapDocumento1 páginaMalla Curricular Ingenieria Civil Uapalfonso100% (4)

- Magnitudes y Analisis DimensionalDocumento10 páginasMagnitudes y Analisis DimensionalAngie LisetteAinda não há avaliações

- 01 Introduction To GCP Es-419 PDFDocumento19 páginas01 Introduction To GCP Es-419 PDFVictor Hugo MoralesAinda não há avaliações