Escolar Documentos

Profissional Documentos

Cultura Documentos

Andrades Fatiga Fragil

Enviado por

Rigo Caravantes GomezDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Andrades Fatiga Fragil

Enviado por

Rigo Caravantes GomezDireitos autorais:

Formatos disponíveis

INGENIERIA

MECANICA EN

MANTENIMIENTO

INDUSTRIAL

Estudio de Análisis de Falla y Fatiga –

Parte 2

Prospección de Fallas

Asignatura: Análisis de Fallas

Sección: 002

Nombre del docente: Raúl Andrade

Nombre de los integrantes del grupo: Juan Alvarado levill – Rigoberto Caravantes Gómez

Fecha de entrega: 22-05-2018

I. Introducción

La barra de torsión a la cual se está haciendo esta investigación tiene una serie de características

o de propiedades las cuales se mencionan el informe N°1 de fatiga , entre ellas tenemos que es

un material no ferroso “aluminio” , el cual no se logró encontrar información precisa y concisa

perteneciente a aquel aluminio, así que se tomó la decisión de reemplazar aquel aluminio por

otro material frágil el cual es un hierro fundido , este tiene algunas características que se

asemejan a el aluminio tales como alta fragilidad pero con una alta resistencia.

Estudio de Problemas por Fatiga (Parte 1 de 2)

2

II. Objetivo

El siguiente informe simulamos una serie esfuerzos que están presentes en la barra de torsión,

ya que esta barra cuenta con una perforación donde esta se lubrica, para analizar esta situación

usamos el criterio de esfuerzos fluctuantes.

Estudio de Problemas por Fatiga (Parte 1 de 2)

3

III. Desarrollo

Modo de falla.

La pieza se encuentra situada en el tren del

aterrizaje de un F-16. El mantenimiento de esta

aeronave se realiza cada 400-600 horas o cada 200-

300 ciclos (el despegue y aterrizaje son

considerados como un ciclo de la aeronave), para

este tipo de aeronave; esto significa que se aplica

una gran fuerza a la pieza en un pequeño lapso de

tiempo, el cual se repite muchas veces en sus horas

de trabajo. Se necesitan unas 50-70 horas-hombre y

normalmente se realiza en un hangar en tierra, con

una duración mínima de 10 horas. La regularidad de

estas revisiones depende de los ciclos totales o el

número de horas de vuelo desde la última revisión.

Los brazos de torsión están permanentemente

sometidas a altos esfuerzos de torsión (como su

nombre lo indica), es imprescindible que toda su

sección sea homogénea. A veces ocurre que, por

un golpe o rayón fuerte con alguna piedra, o cordón,

se produzca lo que en mecánica de conocer como "entalla": Una línea más o menos profunda

en su lado externo, que provoca una zona debilitada en su sección. Además, el rayón, por

pequeño que sea, levanta el tratamiento superficial de la barra y eso basta para que allí se

produzca óxido. Esta pieza al estar sometida a altos esfuerzos tiende a sufrir deformaciones

que son por absorber los movimientos laterales y longitudinales que presentan los tornillos y los

ejes de acoplamientos, por lo cual se generarían deformaciones elásticas irreversibles, grietas o

ruptura a una cierta cantidad de ciclos.

Estas piezas están también en contacto con el medio ambiente como por ejemplo cuando tiene

que trabajar a en climas lluvioso, otro ejemplo más sencillo de explicar es cuando el avión, en

este caso un f-16 que es capaz de alcanzar una altura de 18.000 metros, lo que significa que el

avión está a una altura y con una velocidad muy alta, en la cual se genera que el casco del f-16

se enfriara por debajo de los ceros grados, provocando que se genere capas de hielo en el

casco. ¿Pero qué tiene que ver el hielo generado en el casco del avión con la barra de torsión

que esta guarda dentro del avión? La respuesta es fácil, aunque este resguardada dentro de un

compartimiento del casco del avión, la temperatura igual baja dentro (no tanto como la de

afuera) de ese compartimiento lo cual provoca una contracción (se encoje) de la pieza

provocando que aparezcan fuerza en direcciones no estaban previstas. Al repetir mucho la

contracción y expansión de la pieza puede generar fracturas en la pieza por cambios de

temperatura muy bruscos.

Estudio de Problemas por Fatiga (Parte 1 de 2)

4

Tipo de fatiga.

La fatiga que se genera en nuestra pieza es fluctuante y la una fatiga que puede explicar la

fractura que apareció en nuestra pieza es la siguiente:

Fatiga de esfuerzo fluctuante.

Esta fatiga explica que existen cargas que al ser aplicadas en los mecanismos o elementos de

máquinas producen esfuerzos que se llaman variables, alternantes o fluctuantes, a estas cargas

se les conoce como cargas de fatiga. Un esfuerzo que sea menor al esfuerzo de fluencia de

algún material, bajo las la condición de fatiga, puede provocar una fractura después de un

determinado número de ciclos de esfuerzo (en nuestro pieza trabaja con esfuerzo que son

aplicados en ciclos). A esto se le conoce como falla por fatiga, las cargas de fatiga son cargas

variables que pueden aparecer y desaparecer o también pueden ser de magnitud variable. Esta

fatiga puede ser usada en piezas duras y frágiles, en nuestro caso nuestra pieza es de hierro

fundido lo que significa que es un material frágil.

En el caso de muchos materiales frágiles, el criterio de falla por fatiga del primer cuadrante

sigue un lugar geométrico de Smith-Dolan cóncavo y ascendente, representado por:

𝑆𝑎 1 − Sm/Sut

=

𝑆𝑒 1 + Sm/Sut

Para una línea de carga radial con pendiente r, se sustituye Sa/r para Sm en la ecuación (6-50)

y se despeja Sa, con lo que se obtiene:

𝑟 ∗ 𝑆𝑢𝑡 + 𝑆𝑒 4 ∗ 𝑟 ∗ 𝑆𝑢𝑡 ∗ 𝑆𝑒

𝑆𝑎 = [−1 + √1 + ]

2 (𝑟 ∗ 𝑆𝑢𝑡 + 𝑆𝑒)2

El diagrama de fatiga de un material frágil difiere de manera importante del de un material dúctil

porque:

La fluencia no está involucrada, puesto que el material puede no tener resistencia a la

fluencia.

En forma característica, la resistencia última a la compresión excede la resistencia última

a la tensión varias veces.

El lugar geométrico de la falla por fatiga del primer cuadrante es cóncavo y ascendente

(Smith-Dolan), por ejemplo, y es tan plano como el de Goodman. Los materiales frágiles

son más sensibles al esfuerzo medio, lo que lo reduce, pero los esfuerzos medios de

compresión son beneficiosos.

No se ha trabajado lo suficiente en la fatiga frágil para descubrir generalidades útiles, por

lo que se estudiará el primer cuadrante y un poco del segundo.

Estudio de Problemas por Fatiga (Parte 1 de 2)

5

Problema.

El siguiente problema que se presentara a continuación creemos que puede estar cerca de

valores reales cuando hablamos de esfuerzos.

Una fundición gris de grado 60 se somete a una carga F que se aplica a un eslabón con

sección transversal de 1 × 3,75 de pulg con un orificio de 1,75 de pulg taladrado en él. Las

superficies están maquinadas. En la vecindad del orificio, ¿cuál es el factor de seguridad que

protege contra la falla bajo las siguientes condiciones?

a) La carga F = 2000 lbf en tensión, constante.

b) La carga es de 2000 lbf aplicada en forma repetida.

c) La carga fluctúa entre −2000 lbf y 600 lbf sin considerarla como columna. Use el lugar

geométrico de fatiga de Smith-Dolan.

Los siguientes datos corresponden a el hierro fundido grado 60 ASTM, los datos recolectados

están presentes en el libro “diseño en ingeniería mecánica de Shigley”, octava edición.

Hierro fundido 60 nº ASTM.

- Sut = 62.5

- Suc= 187.5

- S´e = 24.5

- kc = 0.9

- T = 1 pulg

- W = 3.75 pulg

- d = 1.75 pulg

- sensibilidad= 0.20

Estudio de Problemas por Fatiga (Parte 1 de 2)

6

Calculo de datos faltantes.

𝑑 1.75 𝑝𝑢𝑙𝑔

= = 0.46 => 2.2 => 𝐾𝑡

𝑤 3.75 𝑝𝑢𝑙𝑔

𝑆𝑒 = (𝐾𝑎𝐾𝑏𝑆`𝑒) ∗ 𝐾𝑐 = 24.5 ∗ (0.9) = 22.05 𝐾𝑝𝑠𝑖.

𝐴 = 𝑡(𝑤 − 𝑑) = 1 𝑝𝑢𝑙𝑔 ∗ (3.75 𝑝𝑢𝑙𝑔 − 1.75 𝑝𝑢𝑙𝑔) = 2 𝑝𝑢𝑙𝑔2

𝐾𝑓 = 1 + 𝑞 ∗ (𝐾𝑡 − 1) = 1 + 0.20 ∗ (2.2 − 1) = 1.24

𝐾𝑓 ∗ 𝐹𝑎 1.24 ∗ (0)

𝜎𝑎 = = =0

𝐴 2 𝑝𝑢𝑙𝑔2

𝐾𝑓 ∗ 𝐹𝑚 1.24 ∗ (2000 𝐿𝑏𝑓)

𝜎𝑚 = = = 1240 𝑃𝑠𝑖 => 1.24 𝐾𝑝𝑠𝑖

𝐴 2 𝑝𝑢𝑙𝑔2

𝑆𝑢𝑡 62.5

𝑛= = = 50.4

𝜎𝑚 1.24 𝐾𝑝𝑠𝑖

𝐹 2000 𝐿𝑏𝑓

𝐹𝑎 = 𝐹𝑚 = = = 1000 𝐿𝑏𝑓.

2 2

𝐾𝑓 ∗ 𝐹𝑎 1.24 ∗ (1000 𝐿𝑏𝑓)

𝜎𝑎 = 𝜎𝑚 = = = 620 𝑃𝑠𝑖. = 0.62 𝐾𝑝𝑠𝑖.

𝐴 2 𝑝𝑢𝑙𝑔2

𝜎𝑎

𝑟= =1

𝜎𝑚

𝑟 ∗ 𝑆𝑢𝑡 + 𝑆𝑒 4 ∗ 𝑟 ∗ 𝑆𝑢𝑡 ∗ 𝑆𝑒

𝑆𝑎 = [−1 + √1 + ]=

2 (𝑟 ∗ 𝑆𝑢𝑡 + 𝑆𝑒)2

1 ∗ 62.5 + 22.05 4 ∗ 1 ∗ 62.5 ∗ 22.05

𝑆𝑎 = [−1 + √1 + ] = 13.98 𝐾𝑃𝑠𝑖.

2 (1 ∗ 62.5 + 22.05)2

𝑆𝑎 13.98 𝐾𝑝𝑠𝑖

𝑛= = = 22.55

𝜎𝑎 0.62 𝐾𝑝𝑠𝑖

Estudio de Problemas por Fatiga (Parte 1 de 2)

7

C

1

𝐹𝑎 = |600 − (−2000)| = 1300𝐿𝑏𝑓.

2

1.24 ∗ (1300 𝐿𝑏𝑓)

𝜎𝑎 = = 806 ∗ 10−3 = 0.806 𝐾𝑝𝑠𝑖.

2

1

𝐹𝑚 = [600 + (−2000)] = −700 𝐿𝑏𝑓.

2

1.24 ∗ (−700 𝐿𝑏𝑓)

𝜎𝑚 = = −434 ∗ 10−3 = −0.434 𝐾𝑝𝑠𝑖.

2

𝜎𝑎 0.806 𝐾𝑝𝑠𝑖

𝑟= = = −1.86.

𝜎𝑚 −0.434 𝐾𝑝𝑠𝑖

𝑆𝑒 22.05

𝑆𝑎 = = = 33.816 𝐾𝑝𝑠𝑖.

1 𝑆𝑒 1 22.05

1− ( − 1) 1 − ( − 1)

𝑟 𝑆𝑢𝑡 −1.86 62.5

𝑆𝑎 33.816

𝑛= = = 41.95

𝜎𝑎 0.806

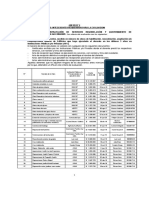

Grafico.

Estudio de Problemas por Fatiga (Parte 1 de 2)

8

IV. Conclusiones

En conclusión

NOSE COMO EXPLICAR EL GREFICO

O LOS RESULTADOS

Otra razón por la cual no se ocupó el aluminio

Para materiales no férreos (aceros) no se produce la rotura. Para los materiales no férreos

como en nuestro caso el aluminio no existe un límite de fatiga definido. Aunque el aluminio no

tenga un verdadero límite de fatiga, es habitual definir un pseudo límite de fatiga para la

resistencia a la fatiga, usándose este valor para los cálculos.

Estudio de Problemas por Fatiga (Parte 1 de 2)

9

Você também pode gostar

- Análisis de fallas mecánicasDocumento4 páginasAnálisis de fallas mecánicasRigo Caravantes GomezAinda não há avaliações

- Ensayos MecanicosDocumento11 páginasEnsayos MecanicosRigo Caravantes GomezAinda não há avaliações

- Fatiga en MaterialesDocumento5 páginasFatiga en MaterialesCarlos Martinez MartinezAinda não há avaliações

- JgclhjvljhvlljblkññbephjhiojoklbjomknlkhnDocumento1 páginaJgclhjvljhvlljblkññbephjhiojoklbjomknlkhnRigo Caravantes GomezAinda não há avaliações

- Gráfico de Resultados Autogestion2Documento3 páginasGráfico de Resultados Autogestion2Rigo Caravantes GomezAinda não há avaliações

- Administración Científica de TaylorDocumento2 páginasAdministración Científica de TaylorLevi Llerena FernandezAinda não há avaliações

- Plan de RecupersssssssaciónDocumento1 páginaPlan de RecupersssssssaciónRigo Caravantes GomezAinda não há avaliações

- Silicatos LaminaresaDocumento4 páginasSilicatos LaminaresaRigo Caravantes GomezAinda não há avaliações

- Periodo Entre GuerrasDocumento14 páginasPeriodo Entre GuerrasRigo Caravantes GomezAinda não há avaliações

- Resumen - Estrategias Educativas para El Desarrollo de La Competencia DigitalDocumento1 páginaResumen - Estrategias Educativas para El Desarrollo de La Competencia DigitalNadia VignaleAinda não há avaliações

- Organización y Procesos Del ProyectoDocumento28 páginasOrganización y Procesos Del ProyectoLuceroAinda não há avaliações

- Carta de Presentación 2014 FADocumento7 páginasCarta de Presentación 2014 FAmcsecAinda não há avaliações

- Resumen Clase La Tabla PeriodicaDocumento2 páginasResumen Clase La Tabla PeriodicaCristina Cuero100% (2)

- Cronograma Contabilidad BancariaDocumento5 páginasCronograma Contabilidad BancariaCarlos Alfredo Ruiz Maradiaga0% (1)

- REAGRO empresa agropecuariaDocumento7 páginasREAGRO empresa agropecuariaCarolinaHerreraAinda não há avaliações

- Cultura OrganizacionalDocumento10 páginasCultura OrganizacionalnorysAinda não há avaliações

- Importancia de la información y la tecnología en la administración empresarialDocumento13 páginasImportancia de la información y la tecnología en la administración empresarialpedrosandovalbAinda não há avaliações

- Diseño de Canal RicaurteDocumento14 páginasDiseño de Canal RicaurteLorena K HernándezAinda não há avaliações

- Tesis Claudio Lopez CorregidaDocumento83 páginasTesis Claudio Lopez CorregidaGabriel SubireAinda não há avaliações

- 4to Sem38 TareaDocumento1 página4to Sem38 TareaJimena Vasquez RojasAinda não há avaliações

- Límite de Una SucesiónDocumento12 páginasLímite de Una Sucesiónoscar raul cuervo sepulvedaAinda não há avaliações

- 6.4 Tarrago - El Proceso de La Relación Psicologica VirtualDocumento20 páginas6.4 Tarrago - El Proceso de La Relación Psicologica Virtualrouse100% (1)

- Ejercicio Dia 2021Documento3 páginasEjercicio Dia 2021Miller MedinaAinda não há avaliações

- Ensayo Laboratorio + AnalisisDocumento13 páginasEnsayo Laboratorio + AnalisisDilan Sebastian Prieto RubianoAinda não há avaliações

- Algebra Páginas 1 7,26 247Documento229 páginasAlgebra Páginas 1 7,26 247a7mlt0% (1)

- Monografia de Las ProteínasDocumento23 páginasMonografia de Las ProteínasGerson Escalante TrujilloAinda não há avaliações

- Sistemas Financieros PDFDocumento1 páginaSistemas Financieros PDFcamilo iglesiasAinda não há avaliações

- MotorDocumento227 páginasMotorGabriel MuñozAinda não há avaliações

- Corte Con TijeraDocumento8 páginasCorte Con TijeraTonyQiabamnaMezaAinda não há avaliações

- Servicio de Salud Valdivia Subdepartamento Abastecimiento Unidad Licitaciones Obras Civiles Y EquipamientoDocumento10 páginasServicio de Salud Valdivia Subdepartamento Abastecimiento Unidad Licitaciones Obras Civiles Y EquipamientoVictor PalmaAinda não há avaliações

- Copia de ESMS+Self+Assessment+v2.3+-+Spanish - AntaminaDocumento26 páginasCopia de ESMS+Self+Assessment+v2.3+-+Spanish - AntaminaCarlos AguirreAinda não há avaliações

- Ficha Ambiental Ministerio de Desarrollo Sostenible Viceministerio de Recursos Naturales y Medio Ambiente Formulario: Ficha Ambiental Proyecto: Pavimentación Tramo Carretras IDocumento12 páginasFicha Ambiental Ministerio de Desarrollo Sostenible Viceministerio de Recursos Naturales y Medio Ambiente Formulario: Ficha Ambiental Proyecto: Pavimentación Tramo Carretras IDani Coria RuizAinda não há avaliações

- Formato CondicionalDocumento14 páginasFormato CondicionalHypa123Ainda não há avaliações

- Guia MontacargasDocumento9 páginasGuia MontacargasLuis Fernando Amaya NavasAinda não há avaliações

- Presentacion EmpresaDocumento33 páginasPresentacion Empresacesar sotoAinda não há avaliações

- Hardy CrossDocumento58 páginasHardy CrossJOAN MORALES NARVAEZAinda não há avaliações

- Evaluación de Geometría 8Documento1 páginaEvaluación de Geometría 8Maria Elena OspinoAinda não há avaliações

- Curriculum RODHER 2024Documento9 páginasCurriculum RODHER 2024Gonzalo Ivan Bojalil CondeAinda não há avaliações

- Presentamos Jeep Renegade 24MY+SportDocumento69 páginasPresentamos Jeep Renegade 24MY+SportFam. Esteves MuñoxAinda não há avaliações