Escolar Documentos

Profissional Documentos

Cultura Documentos

Análisis de fallas: determinar causas raíces

Enviado por

allisonDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Análisis de fallas: determinar causas raíces

Enviado por

allisonDireitos autorais:

Formatos disponíveis

ANÁLISIS DE FALLAS

El análisis de falla es un examen sistemático de la pieza dañada para determinar la causa raíz

de la falla y usar esta información para mejorar la confiabilidad del producto.

INTRODUCCIÓN

El INTI-Córdoba ha brindado, desde sus comienzos, asistencia técnica relacionada con

análisis de fallas tanto a empresas, particulares, al Poder Judicial y a otros Organismos del

Estado. Los perfiles profesionales de los miembros del Centro han correspondido siempre a

distintas disciplinas de la Ingeniería, de la Física y de la Química, dando así una ventaja

comparativa importante al momento de resolver los problemas de análisis de fallas que

requieren de una actividad multidisciplinaria.

¿Qué es un Análisis de Falla?

Cuando un producto ingenieril cesa de realizar una o más de sus funciones, mucho antes del

fin de su vida útil, se dice que ha fallado. Estas fallas pueden causar pérdidas de vidas,

paradas imprevistas de planta, incrementos de los costos de mantenimiento y reparación. En

razón de sus aspectos legales, los resultados de los análisis de fallas pueden ser usados

como base de litigaciones y reclamos de seguros.

Los informes de los análisis de fallas pueden ser leídos por una vasta audiencia, incluyendo

expertos y neófitos. De aquí que los informes tienen que ser claramente escritos evitando el

uso de un lenguaje impreciso. Por otra parte, al poder ser usados también en ámbitos

judiciales, es imperativo usar los términos técnicos correctos con definiciones claras para

evitar confusiones. El perfil del analista de fallas debe incluir un adecuado conocimiento de

varias disciplinas, particularmente ingeniería de materiales y ciencias de materiales. Esto

define el carácter multidisciplinario del análisis de falla.

El análisis de falla es un examen sistemático de la pieza dañada para determinar la causa

raíz de la falla y usar esta información para mejorar la confiabilidad del producto.

El análisis de falla está diseñado para:

a) Identificar los modos de falla ( la forma de fallar del producto o pieza)

b) Identificar el mecanismo de falla ( el fenómeno físico involucrado en la falla)

c) Determinar la causa raíz ( el diseño, defecto , o cargas que llevaron a la falla)

d) Recomendar métodos de prevención de la falla.

Causas comunes de falla (la lista no es exhaustiva):

• Mal uso o abuso

• Errores de montaje

• Errores de fabricación

• Mantenimiento inadecuado

• Errores de Diseño

• Material inadecuado

• Tratamientos térmicos incorrectos

• Condiciones no previstas de operación

• Inadecuado control o protección ambiental

• Discontinuidades de colada

• Defectos de soldadura

• Defectos de forja

Códigos y Normas utilizados

AISI: Normas de composición de aceros

ASTM: Normas para materiales y su manufactura

API: Normas para la industria del petróleo que son usadas por muchas otras industrias

ASME: Responsable de los códigos para recipientes a presión

NACE: Códigos para materiales expuestos a ambientes corrosivos.

SAE: Normas para la industria automotriz usadas por muchas otras industrias.

UNS: Clasificación de metales y aleaciones metálicas

Tres principios básicos a respetar:

• Localizar el origen de la falla

• No presuponer una causa determinada

• No realizar ensayos destructivos sin un análisis previo cuidadoso

ETAPAS DE UN ANÁLISIS DE FALLA

ANTECEDENTES

Etapa inicial más importante: consiste en no hacer NADA , solamente pensar, estudiar la

evidencia, hacer preguntas detalladas acerca de las partes, el equipo, las circunstancias de la

falla y tomar nota de las respuestas. No destruir evidencias. Inicialmente el analista se reúne

con el personal involucrado (ingenieros de mantenimiento, de proceso, etc.) para discutir el

problema. Es responsabilidad del analista realizar preguntas relevantes concernientes a la

pieza:

I) proceso involucrado,

II) tipo de material, sus especificaciones forma, dimensiones y técnicas de proceso,

III) parámetros de diseño,

IV) condiciones de servicio,

V) registros de mantenimiento,

VI) frecuencia de falla,

VII) secuencia de eventos que precedieron a la falla., etc.

Toda esta información permite definir correctamente el problema (“Un buen planteo del

problema es parte de la solución”)

ENSAYOS Y CÁLCULOS

Examen preliminar (Visual) de la parte fallada (Fig. 1)

Fig. 1 Examen preliminar. Caño Fisurado

Ensayos No Destructivos: Líquidos penetrantes, partículas magnetizables, radiografía,

ultrasonido, etc.

Examen macroscópico, documentación fotográfica: grietas secundarias, superficies de

fractura, estado superficial (Fig. 2)

Fig. 2: Examen macroscópico. Fisura en

diente de engranaje

Examen microscópico (microscopía óptica y electrónica de barrido) (Figuras 3, 4, 5 y 6)

Fig. 3: Microscopía óptica. Oxidación superficial en una pieza cementada

Análisis Químico : Global (en volumen) y Microsonda (EDS, Sistema Dispersivo de

Energías, o WDS, Sistema Dispersivo de Longitudes de ondas)

Difracción de Rayos X (DRX): determina fases cristalinas, tensiones residuales, textura

cristalográfica. Su aplicación más relevante es la identificación de fases en productos de

corrosión.

Ensayos Mecánicos (Tracción, Dureza, Flexión, Embutido. Choque, etc.)

Modelos computacionales (Elementos Finitos): permiten calcular la respuesta de la pieza

frente a distintas configuraciones de cargas, temperaturas, etc. En la Fig. 7 se muestra

una aplicación a la fisuración de un oleoducto.

Un párrafo aparte se merece la Fractografía y su herramienta más importante: el Microscopio

Electrónico de Barrido (MEB), ya que permite determinar los mecanismos de fractura y ubicar

las zonas de inicio y de final de la fractura.

A continuación se ven algunos ejemplos:

Mecanismos básicos de fractura

Dúctil, X 640 Clivaje, X 1250

Intergranular, X1250

Fig. 4: examen microscópico

(MEB)

Estrías

Fig. 5: fatiga en un acero inoxidable austenítico ,X1250

Borde de la pieza

Dendritas

Fig. 6: rotura de volante de automóvil de (aleación Mg-Al-Cu), X40

Caño 14”

Submodelo 1

Fig. 7: Modelos computacionales

ANALISIS DE RESULTADOS, CONCLUSIONES Y RECOMENDACIONES

En esta etapa se combina toda la información (antecedentes y resultados de los ensayos) y

se discute la causa más probable de falla. En las conclusiones se resume el modo de

fractura y la causa de la falla. En las recomendaciones se presentan puntos de vista acerca

de posibles soluciones del problema.

Você também pode gostar

- Normas para Materiales CompuestoDocumento3 páginasNormas para Materiales Compuestoallison60% (5)

- MANUAL de Buenas Practicas de SoldaduraDocumento10 páginasMANUAL de Buenas Practicas de SoldaduraMargloris GarciaAinda não há avaliações

- Análisis Fallas MaterialesDocumento79 páginasAnálisis Fallas MaterialesNinOx Quijada Medina100% (5)

- Actuadores Electrohidraulicos Parte IIIDocumento53 páginasActuadores Electrohidraulicos Parte IIITONY100% (2)

- Análisis de Fallas en Equipos MecánicosDocumento8 páginasAnálisis de Fallas en Equipos MecánicosDANI SANDRITH BLANCO OZUNA (:-)Ainda não há avaliações

- Analisis de FallasDocumento27 páginasAnalisis de FallasRodrigo FloresAinda não há avaliações

- Apuntes de Calidad 2.1 BUENODocumento16 páginasApuntes de Calidad 2.1 BUENOVilash VilashAinda não há avaliações

- Practica 4.0 Id RugosimetroDocumento3 páginasPractica 4.0 Id RugosimetroJose CervantesAinda não há avaliações

- AMFE Análisis modal fallos efectosDocumento8 páginasAMFE Análisis modal fallos efectosOscar Vergara RomeroAinda não há avaliações

- 0403 MCAF01 - U2ABP4 Informe N°4 ABP4-2023Documento16 páginas0403 MCAF01 - U2ABP4 Informe N°4 ABP4-2023gustavo carrascoAinda não há avaliações

- Investigación 5EIDERDocumento4 páginasInvestigación 5EIDERManuel PechAinda não há avaliações

- Fallas en EngranesDocumento3 páginasFallas en Engranesenip_225100% (1)

- Análisis de Fallas en MaquinariasDocumento11 páginasAnálisis de Fallas en Maquinariasfrank villegas boadaAinda não há avaliações

- Examen de ExcelDocumento6 páginasExamen de ExcelZoraida SotoAinda não há avaliações

- Analisis de Las Causas de Las Fallas-1Documento28 páginasAnalisis de Las Causas de Las Fallas-1Ciph UnacAinda não há avaliações

- Guia Mantenimiento Motores Diesel-2Documento15 páginasGuia Mantenimiento Motores Diesel-2thomaxo098Ainda não há avaliações

- Análisis modal de fallos y efectos (AMFE) para afinación y balanceo de autosDocumento3 páginasAnálisis modal de fallos y efectos (AMFE) para afinación y balanceo de autosMaximiliano CardenasAinda não há avaliações

- Unidad II - TribologiaDocumento57 páginasUnidad II - TribologiaFalfonso69Ainda não há avaliações

- 4) Lab .Metodo de LP y PMDocumento21 páginas4) Lab .Metodo de LP y PMAlan AstudilloAinda não há avaliações

- Análisis Modal de Fallos y Efectos AmfeDocumento8 páginasAnálisis Modal de Fallos y Efectos AmfeEdwin Alberto Calderon GarciaAinda não há avaliações

- Tablas de LubricantesDocumento1 páginaTablas de LubricantesSirius BelmontAinda não há avaliações

- UPN-GEMAN - WA-sem-5Documento32 páginasUPN-GEMAN - WA-sem-5jhonAinda não há avaliações

- Formato AMEFDocumento1 páginaFormato AMEFSarahi JiménezAinda não há avaliações

- Mantenimiento predictivo de bombas mediante vibracionesDocumento14 páginasMantenimiento predictivo de bombas mediante vibracionesenrique velez100% (1)

- Generador 500 KvaDocumento3 páginasGenerador 500 Kvadarwin arevaloAinda não há avaliações

- Ánalisis Árbol de FallasDocumento6 páginasÁnalisis Árbol de FallasGuillermo Rachab Sanchez RuelasAinda não há avaliações

- 1.recubrimiento de MetalesDocumento31 páginas1.recubrimiento de MetalesfrankAinda não há avaliações

- Optimización Del Mantenimiento Preventivo PMODocumento2 páginasOptimización Del Mantenimiento Preventivo PMOCecilia AquinoAinda não há avaliações

- END: Inspección visual y líquidos penetrantesDocumento19 páginasEND: Inspección visual y líquidos penetrantesYoshua Portugal100% (1)

- Cómo influye el factor humano en el mantenimiento industrialDocumento5 páginasCómo influye el factor humano en el mantenimiento industrialJosé Antoine100% (1)

- Plan MantenimientoDocumento8 páginasPlan MantenimientoJuan Diego BravoAinda não há avaliações

- Análisis soldadura TIG FCAW SMAWDocumento7 páginasAnálisis soldadura TIG FCAW SMAWManuelaMorenoAinda não há avaliações

- Tesis Sinterizado PDFDocumento129 páginasTesis Sinterizado PDFlmaldonado_349011Ainda não há avaliações

- Práctica MetalografíaDocumento11 páginasPráctica MetalografíaAlfredo Robles SánchezAinda não há avaliações

- Estrés laboral en Digi-Futur y soluciones para Mario y María ÁngelesDocumento7 páginasEstrés laboral en Digi-Futur y soluciones para Mario y María Ángelesrodrigo lorca100% (1)

- Balanceo - TeoríaDocumento7 páginasBalanceo - TeoríaJames EchAinda não há avaliações

- Inspeccion VisualDocumento22 páginasInspeccion VisualEdwindows Humbble Machaca Asqui100% (1)

- Inspeccion VisualDocumento12 páginasInspeccion VisualChuy Sanchez SanAinda não há avaliações

- Ensayos No DestructivosDocumento22 páginasEnsayos No DestructivosRichard JuniorAinda não há avaliações

- Hoja de VidaDocumento9 páginasHoja de Vidajenifer cortes100% (1)

- Prueba de Impacto Metodo IZODDocumento33 páginasPrueba de Impacto Metodo IZODOrianaDoriaAinda não há avaliações

- Analisis FalloDocumento29 páginasAnalisis FalloMauro Federico RossiAinda não há avaliações

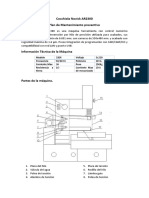

- Análisis de Fallas de Un TornoDocumento8 páginasAnálisis de Fallas de Un TornoCHRISTIAN FABELA100% (1)

- Ficha Tecnica Extintores de Solkaflam 123Documento1 páginaFicha Tecnica Extintores de Solkaflam 123William Rafael Meza PérezAinda não há avaliações

- Las Principales Causas de Las Fallas ElectrónicasDocumento3 páginasLas Principales Causas de Las Fallas ElectrónicasJorge JLAinda não há avaliações

- ASTM - FALLAS DE LOS RECUBRIMIENTOS - 2019, Junio PDFDocumento8 páginasASTM - FALLAS DE LOS RECUBRIMIENTOS - 2019, Junio PDFsauloctAinda não há avaliações

- Definición Del Evento KaizenDocumento11 páginasDefinición Del Evento KaizenDIEGO2109Ainda não há avaliações

- Pasivado y PavonadoDocumento12 páginasPasivado y PavonadoDiego RamirezAinda não há avaliações

- Rubrica FinalDocumento3 páginasRubrica FinalHugo BarredaAinda não há avaliações

- Fractomecanica 2Documento46 páginasFractomecanica 2Segundo AcevedoAinda não há avaliações

- Ensayos No DestructivosDocumento49 páginasEnsayos No DestructivosYaniHuayguaAinda não há avaliações

- El Análisis Modal de Fallos y EfectosDocumento11 páginasEl Análisis Modal de Fallos y EfectosCESAR TAPIAAinda não há avaliações

- Pasos para Un Plan de Mantenimiento MaestroDocumento8 páginasPasos para Un Plan de Mantenimiento MaestroYusary GómezAinda não há avaliações

- Análisis fractográficoDocumento34 páginasAnálisis fractográficomaqueyraAinda não há avaliações

- Amfe FAROLADocumento1 páginaAmfe FAROLAdiego caperaAinda não há avaliações

- Plan de Mantenimiento JRCA 4AMDocumento8 páginasPlan de Mantenimiento JRCA 4AMJosé Raúl Calderón AguilarAinda não há avaliações

- GM 2Documento78 páginasGM 2EDITORAinda não há avaliações

- Aplicación de Analisis de Fallas en El CampoDocumento23 páginasAplicación de Analisis de Fallas en El CampoHéctor René Saavedra Ferrétiz100% (4)

- Determinación Mediante La Realización Análisis de Falla deDocumento12 páginasDeterminación Mediante La Realización Análisis de Falla deCesar BricenoAinda não há avaliações

- Análisis metalográfico de campo y de fallas mediante réplicasDocumento8 páginasAnálisis metalográfico de campo y de fallas mediante réplicasEmma GarcíaAinda não há avaliações

- Tema 3 - Análisis de Fallas en MantenimientoDocumento10 páginasTema 3 - Análisis de Fallas en MantenimientoFélix SalazarAinda não há avaliações

- Análisis de fallas: Cuestionario de la primera prácticaDocumento5 páginasAnálisis de fallas: Cuestionario de la primera prácticaOSCAR CESAR HERNANDEZ MEDINAAinda não há avaliações

- La CélulaDocumento19 páginasLa CélulaallisonAinda não há avaliações

- 4 Síntesis de NanomaterialesDocumento197 páginas4 Síntesis de NanomaterialesMili Huancollo SandovalAinda não há avaliações

- Análisis FallaDocumento5 páginasAnálisis FallaAndres Cortes LondoñoAinda não há avaliações

- Fundición BlancaDocumento5 páginasFundición BlancaallisonAinda não há avaliações

- Materiales compuestos reforzados con fibras (MCRFDocumento3 páginasMateriales compuestos reforzados con fibras (MCRFAlejandro OrtaAinda não há avaliações

- Normas ASTM para Materiales CompuestosDocumento3 páginasNormas ASTM para Materiales CompuestosallisonAinda não há avaliações

- Fabricacion de Tubos de Escape para MotosDocumento95 páginasFabricacion de Tubos de Escape para MotosMarcos Valente67% (3)

- Inventarios Ciclicos de Materias PrimasDocumento13 páginasInventarios Ciclicos de Materias PrimasJosé Huetzin Ricárdez CastilloAinda não há avaliações

- Ensayos de vacío y cortocircuito en transformador monofásicoDocumento16 páginasEnsayos de vacío y cortocircuito en transformador monofásicoAndrew AntoAnAinda não há avaliações

- Transformación trifásica: conexiones delta-delta, estrella-estrella, delta-estrella y estrella-deltaDocumento9 páginasTransformación trifásica: conexiones delta-delta, estrella-estrella, delta-estrella y estrella-deltaChristian j.Ainda não há avaliações

- Avante Torino Exl Sales Sheet EsDocumento1 páginaAvante Torino Exl Sales Sheet EsDUENDAOAinda não há avaliações

- Trabajo de Investigación CapacitoresDocumento4 páginasTrabajo de Investigación CapacitoresJuan Carlos CalleAinda não há avaliações

- Actividad 2Documento5 páginasActividad 2Diana PuentesAinda não há avaliações

- 4parametri BDDocumento23 páginas4parametri BDChristian MárquezAinda não há avaliações

- Informe de Mecanica de Rocas IDocumento11 páginasInforme de Mecanica de Rocas ICliner FloresAinda não há avaliações

- Altistar 22Documento89 páginasAltistar 22Danilo Felipe Cortes BarriaAinda não há avaliações

- Control de motores eléctricos con botones pulsadores de arranque y paroDocumento7 páginasControl de motores eléctricos con botones pulsadores de arranque y parorafael salas munosAinda não há avaliações

- Eficiencia Volumetrica Chevrolet SailDocumento10 páginasEficiencia Volumetrica Chevrolet SailBrayan MaldonadoAinda não há avaliações

- Herramientas PrecioDocumento8 páginasHerramientas PrecioTATIANA HERNANDEZAinda não há avaliações

- Antena Wifi Casera, Papas Pringles - Taringa!Documento15 páginasAntena Wifi Casera, Papas Pringles - Taringa!MarceelaAinda não há avaliações

- 02 Portafolio de Producto y ServiciosDocumento16 páginas02 Portafolio de Producto y ServiciosAnonymous nSr91lPZvAinda não há avaliações

- Las Fuerzas IntermolecularesDocumento2 páginasLas Fuerzas IntermolecularesPedro Vargas QuinteroAinda não há avaliações

- Fabian Pa Guiarse JuanDocumento115 páginasFabian Pa Guiarse Juanfabian pachecoAinda não há avaliações

- Taller Electronica 3Documento10 páginasTaller Electronica 3Dandy ChavezAinda não há avaliações

- Ejercicos de ProbabilidadesDocumento6 páginasEjercicos de Probabilidadeseric GomezAinda não há avaliações

- Mentor XDM 3D Library (M3DL)Documento3 páginasMentor XDM 3D Library (M3DL)William MontalvoAinda não há avaliações

- Anexo - Metodo de Medicion de TFDocumento2 páginasAnexo - Metodo de Medicion de TFGabitte PerzAinda não há avaliações

- Dispositivos Igbt y GtoDocumento12 páginasDispositivos Igbt y Gtom@rk82Ainda não há avaliações

- Controles de Arranque Mata Baidon Fabian 19540320Documento14 páginasControles de Arranque Mata Baidon Fabian 19540320Fabian Mata BaidonAinda não há avaliações

- Entrega 1 Del ProyectoDocumento7 páginasEntrega 1 Del ProyectoMiguel MuñozAinda não há avaliações

- Infografía Proceso ContableDocumento3 páginasInfografía Proceso Contablenatera91100% (1)

- Política monetaria BCR 2008-2014Documento4 páginasPolítica monetaria BCR 2008-2014Ramon Antonio Morales CruzAinda não há avaliações

- NMX I 163 CT 1985Documento19 páginasNMX I 163 CT 1985Francisco MartinezAinda não há avaliações

- Tipos de ADC PDFDocumento6 páginasTipos de ADC PDFLinda CastilloAinda não há avaliações

- Análisis de la capacitancia y su relación con el área y distancia entre placas en un capacitorDocumento6 páginasAnálisis de la capacitancia y su relación con el área y distancia entre placas en un capacitorNAIDIS YURIBETH SERRANO POSSOAinda não há avaliações

- Generador de CarcajadasDocumento7 páginasGenerador de CarcajadasMarco LemaAinda não há avaliações