Escolar Documentos

Profissional Documentos

Cultura Documentos

Procedimientos de Trabajo en Equipos de Perforación

Enviado por

Felipe Andres ArdilesDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Procedimientos de Trabajo en Equipos de Perforación

Enviado por

Felipe Andres ArdilesDireitos autorais:

Formatos disponíveis

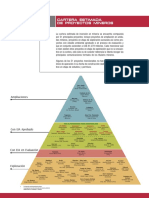

Define los procedimientos de trabajo en equipos de perforación y manipulación

de explosivos de acuerdo a DS 132 (Reglamento de seguridad Minera) y Ley N°

17.798 (Control de Armas y Explosivos y DS 77).

Como todo trabajo que involucra personas, equipos y medio ambiente, en la perforación

existen normas y procedimientos que velan porque ésta sea realizada de manera segura

y limpia. En particular, en todo el proceso de perforación, y en cada una de las etapas,

deben contemplarse las medidas de seguridad que sean necesarias para cumplir con las

exigencias de seguridad y limpieza planteadas, entre las medidas generales por

considerar en la perforación cabe destacar que la perforación debe realizarse de acuerdo

con normas existentes y procedimientos internos, donde se contemplen a lo menos los

siguientes puntos:

Requisitos y exigencias para el personal que se desempeña en estas funciones

Normas Específicas para la operación de equipos, tanto de perforación como de carguío

mecanizado de sustancias explosivas.

Reglas para el carguío de bancos y frentes, evacuación y tronaduras.

Normalización de toda otra actividad que de acuerdo a las condiciones específicas y

particulares de la faena, constituya un factor de riesgo de alto potencial. Artículo 538 Se

prohíben los

Trabajos de perforación en el área de un banco o frente, que se esté cargando o esté

cargado con explosivos.

La perforación, en toda mina, tiene que ser una perforación húmeda. Cuando por causas

inherentes a las condiciones de operación, no sea posible utilizar dicho método y previa

autorización del Servicio, la perforación podrá efectuarse en seco, utilizando un sistema

de captación de polvo que cumpla con un equipo de captación del polvo debe ser

automática durante toda la operación. Ademas el polvo debe ser recolectado sin que pase

al ambiente. c) El sistema de captación debe ser mantenido al cien por ciento (100%) de

su capacidad y los operadores deben tener siempre todos los elementos de protección

personal (casco, botas, guantes, gafas, mascarillas, etc.) y usar ropas y accesorios que

impidan su enganche en partes móviles de la máquina.

El personal involucrado debe tener la formación técnica necesaria para el desarrollo de

sus funciones y conocer en detalle el manual de operación del equipo con el que trabaja.

En las faenas mineras, sean a rajo abierto o subterránea, en que se disponga de la

fabricación, suministro y de la operación de tronaduras mediante el servicio de terceros,

corresponderá a éstos adoptar todas las medidas de carácter legal vigentes sobre la

materia, como asimismo de las señaladas en el presente Reglamento. Por otra parte,

corresponderá a las Empresas Mineras Mandantes ejercer las medidas de control

pertinentes, incluidas las exigencias que a continuación se señalan:

Certificación de aprobación, por parte de organismos autorizados y competentes

de los productos explosivos utilizados en la faena.

Registro y pruebas periódicas de la formulación de los explosivos, por parte de

organismos técnicos de certificación.

Idoneidad y capacitación del personal, mediante la certificación respectiva.

Normas y procedimientos en los procesos de fabricación y tratamiento de materias

primas.

Planes y programas de control de riesgos

El operador debe revisar la máquina y chequear el correcto funcionamiento de Los

sistemas hidráulicos (mangueras, bombas) y eléctricos, así como también el de los

elementos de control (manómetros) y de comunicaciones (radios). En especial, se debe

vigilar que los niveles de aceite y puntos de engrase sean los adecuados. Las mangueras

presurizadas, que deben estar debidamente aseguradas, al igual que todas las

conexiones, tanto en el equipo de perforación como en las barras y bits. Las señales y

etiquetas de advertencia, que deben inspeccionarse para comprobar todas las

indicaciones, señales o etiquetas de advertencia de la perforadora; por ejemplo, un bajo

nivel de aceite o bit en mal estado. revisar cuidadosamente el lugar de trabajo. En las

labores cercanas a los taludes (cielo abierto) debe considerar, especialmente, el estado

de los bancos y posibles desprendimientos de roca. Asegurarse de no interrumpir otras

labores en la faena minera, especialmente cuando se trata de trabajo con explosivos. Por

esta razón es importante revisar la disponibilidad de energía para que el equipo no se

detenga, comprobar la ausencia de personas u otros equipos (camionetas) en el lugar de

trabajo y mantenerse en su lugar de trabajo y nunca abandonar la máquina si ésta se

encuentra en funcionamiento.

Siendo en labores de minería subterránea el terreno donde se realizará la perforación

debe estar en buen estado para el correcto desplazamiento de la máquina. En caso de

existir elementos ajenos que representen riesgos tanto para la máquina como para el

operador (roca de gran tamaño), éste deberá solicitar un equipo auxiliar para el despeje.

El operador debe chequear que no existan líneas eléctricas aéreas o superficiales en el

sector. De haber un cable u otro elemento extraño a la perforadora, se aconseja dejar una

distancia de seguridad mínima de 10 metros. en caso de trasladarse la máquina en una

pendiente de ángulo considerable (sobre 20 grados), se debe contemplar la posibilidad de

asegurar la máquina mediante el amarre con cables. Nunca se debe subir el mástil o torre

de perforación durante el traslado. Y nunca se debe circular por zonas previamente

perforadas, ya que existe el riesgo de que se "tapen" las perforaciones con el detritus.

en labores de minería subterránea siempre es necesario comprobar que el techo de la

galería esté lo suficientemente seguro. En caso de que se visualicen pedazos de rocas

(planchones) que puedan comprometer al equipo u operador, se deben eliminar o avisar

para la acción de acuñamiento. Verificar que en las labores exista el caudal mínimo de

aire exigido. Se debe comprobar el estado de las líneas eléctricas, tuberías de aire

comprimido y agua si es necesario.

Todo trabajo de perforación debe contar con la iluminación correspondiente, utilizando

para ello focos halógenos.

Durante la perforación la perforadora debe posicionarse considerando las inestabilidades

del terreno. Al respecto, siempre se deben utilizar los dispositivos hidráulicos de

posicionamiento antes de perforar. La elevación del mástil o torre de perforación se debe

hacer una vez que la máquina se encuentre nivelada. El operador siempre debe tener

óptimas condiciones de visibilidad. En las maniobras de cambios de barras se debe tener

especial cuidado con los mecanismos de inmovilización de los accesorios de perforación

(carrusel, mordazas). Se deben anotar los valores indicados por los controles, en especial

registrar las profundidades de cada pozo perforado y el tiempo de perforación de cada

uno de éstos.

Es recomendable observar el bit o tricono durante el ascenso / descenso hacia la

perforación con el fin de detectar cualquier anomalía. Los operadores siempre deben

mantenerse lejos de los componentes de la perforadora en movimiento, tales como

cadenas de arrastre, cables, correas y no acercar las manos ni tocar los elementos de

acero, ya que se corre el riesgo de quemaduras por la temperatura de éstos.

al finalizar la perforación no se debe abandonar la máquina con el motor en movimiento.

ni estacionar la máquina en áreas potencialmente inundables o cercanas a proyecciones

de roca por efecto de las tronaduras.Evitar el estacionamiento de la perforadora en zonas

de pendiente. Si es necesaria esta operación, se debe señalizar y tomar las precauciones

de estacionamiento.

Antes de abandonar la máquina (cambio de turno o tronadura), se liberarán de presión los

circuitos, dejando los controles en posición de parada y estacionamiento con los bloqueos

existentes. Se deben retirar las llaves de arranque si fuese necesario.

La persona que manipule explosivos, deberá contar con licencia vigente otorgada por la

autoridad fiscalizadora. Sin perjuicio de las exigencias de conocimientos técnicos en el

uso de los explosivos impuestas por la ley Nº 17.798 sobre Control de Armas y

Explosivos, las empresas deberán capacitar específicamente al personal en el uso de los

explosivos utilizados en la faena. Toda instrucción que las Empresas mineras consideren

para preparar a su personal en el manejo, uso y transporte de explosivos, deberá estar de

acuerdo con lo indicado en este Reglamento. En las labores mineras sólo se emplearán

explosivos, accesorios, aparatos para disparar tiros y taqueadores autorizados por la

Administración de la faena, que hayan sido controlados y aprobados por el Instituto de

Investigaciones y Control del Ejército (Banco de Pruebas de Chile) o por quién éste

designe. Los explosivos, detonadores y guías serán introducidos en las minas para ser

guardados en los almacenes autorizados, o para ser empleados inmediatamente en

conformidad a las instrucciones escritas que deben ser conocidas por todos los

trabajadores expresamente autorizados para manipular explosivos. Se deberá llevar a los

frentes de trabajo solamente la cantidad de explosivos, detonantes y guías necesarios

para el disparo y esto deberá hacerse en el momento de cargar los tiros. Cuando existan

explosivos y/o accesorios sobrantes, éstos deberán ser devueltos al almacén o a cajones

de devolución con llave, especialmente diseñados y autorizados por el Servicio

No se permitirá el “carguío de una frente con explosivos”, en tanto no se haya terminado

la extracción del material del disparo anterior. Después de cada disparo se deberá

examinar el área para detectar la presencia de tiros quedados. La persona que detecte

tiros de este tipo, dará cuenta inmediata al Supervisor, procediéndose a resguardar el

lugar y a eliminarlos siguiendo las instrucciones establecidas en los procedimientos de

trabajo fijados para tal efecto por la Administración. En la eliminación de tiros quedados el

Supervisor debe estar presente durante toda la operación, empleando solamente el

personal mínimo necesario, despejando previamente el área comprometida de personal y

equipos no relacionados directamente con la operación.

Você também pode gostar

- 048-Procedimiento de Acuñadura, Sobre Equipo de LevanteDocumento14 páginas048-Procedimiento de Acuñadura, Sobre Equipo de Levanteenqvist260% (1)

- PE-GMLC-025 Acuñadora Mecanizada Con Martillo HidráulicoDocumento18 páginasPE-GMLC-025 Acuñadora Mecanizada Con Martillo HidráulicojuanAinda não há avaliações

- Procedimiento Acuñadura Version 005Documento10 páginasProcedimiento Acuñadura Version 005Niky SúaAinda não há avaliações

- Tronadura en Mineria SubterraneaDocumento34 páginasTronadura en Mineria SubterraneaVictor Ajsdalks Y Algo Mas100% (2)

- Altura de BancoDocumento2 páginasAltura de BancoJerson Michael Montecino GalazAinda não há avaliações

- Describir La Mano de Obra Requerida para Los Procesos de PerforaciónDocumento6 páginasDescribir La Mano de Obra Requerida para Los Procesos de PerforaciónAnonymous WDGZTIo0% (1)

- Carguio y TransporteDocumento35 páginasCarguio y TransporteRubénAlexisMuñoz100% (1)

- Guía Servicios Mina Ventsim Inacap 2018 PDFDocumento31 páginasGuía Servicios Mina Ventsim Inacap 2018 PDFAnthony CastilloAinda não há avaliações

- Jumbo - Grupo 3 PDFDocumento92 páginasJumbo - Grupo 3 PDFMiguel LeveauAinda não há avaliações

- Informe Tronadura Carguio y TransporteDocumento25 páginasInforme Tronadura Carguio y TransporteTobias100% (2)

- Mineria Subterranea Pique TraspasoDocumento51 páginasMineria Subterranea Pique Traspasodiego100% (4)

- Equipos de Apoyo en MineriaDocumento23 páginasEquipos de Apoyo en MineriaManuel Alejandro Cruz Carcamo33% (3)

- Tesis Room and PillarDocumento21 páginasTesis Room and PillarJimena LanderosAinda não há avaliações

- Operaciones Unitarias Carguio y TransporteDocumento6 páginasOperaciones Unitarias Carguio y TransporteMinRicardo100% (2)

- 16-Acuñadura MecanizadaDocumento13 páginas16-Acuñadura Mecanizadajuan100% (1)

- Procedimiento Carta de Loros ColosoDocumento14 páginasProcedimiento Carta de Loros ColosoSamuel Armando Navia CarrozaAinda não há avaliações

- FortificacionDocumento18 páginasFortificacionPaulEspinoza0% (1)

- Infraestructura de Sub Level StopingDocumento2 páginasInfraestructura de Sub Level StopingYerco UlloaAinda não há avaliações

- Metodo de Explotacion Cut and FillDocumento31 páginasMetodo de Explotacion Cut and Filldxdevitahophotmail.comAinda não há avaliações

- 06 - Procedimiento Acuñadura ManualDocumento10 páginas06 - Procedimiento Acuñadura ManualRicardo Garrido LarreaAinda não há avaliações

- 1 LHD Subterranea - 17339Documento107 páginas1 LHD Subterranea - 17339Ricardo Figueroa Rudaya100% (2)

- Informe Andres ToroDocumento16 páginasInforme Andres ToroValentinaAinda não há avaliações

- Blendex - 940 y OtrosDocumento2 páginasBlendex - 940 y OtrosHugo Phelipe ProPointsAinda não há avaliações

- Equipos Subterráneos.Documento15 páginasEquipos Subterráneos.Saul MollocahuanaAinda não há avaliações

- Evaluacion Sumativa 3 TMIIDocumento10 páginasEvaluacion Sumativa 3 TMIIDanielReyesMondacaAinda não há avaliações

- Prevención de Riesgo - Riesgos Del Carguío en Minería SubterráneaDocumento16 páginasPrevención de Riesgo - Riesgos Del Carguío en Minería SubterráneaChristian Matías Quinteros ValenzuelaAinda não há avaliações

- Fortificación A Rajo AbiertoDocumento18 páginasFortificación A Rajo AbiertoCristian Felipe Alcaíno Gallardo67% (3)

- PROCEDIMIENTO Tiros QuedadosDocumento9 páginasPROCEDIMIENTO Tiros QuedadosBRENDA CARVAJALAinda não há avaliações

- Informe Carguio Camion Aljibe y MotoniveladorasDocumento12 páginasInforme Carguio Camion Aljibe y MotoniveladorasPamela50% (2)

- Seguridad Con Jumbo PerforadorDocumento26 páginasSeguridad Con Jumbo Perforadorjhowig0% (2)

- Informe Prevencion Acuñadura Mecanizada Juan Fernandez. Ivania MolinaDocumento15 páginasInforme Prevencion Acuñadura Mecanizada Juan Fernandez. Ivania MolinajuanAinda não há avaliações

- Ficha Tecnica Anfo-Premium PDFDocumento1 páginaFicha Tecnica Anfo-Premium PDFDaniel Andres Roa UmañaAinda não há avaliações

- Check List JumboDocumento2 páginasCheck List JumboRonaldo Sebastian ZeballosAinda não há avaliações

- Riesgos MineriaDocumento21 páginasRiesgos MineriaCatalina Josefa Saavedra arcayaAinda não há avaliações

- IzajeDocumento21 páginasIzajeManuel Chulle100% (1)

- Power Equipos Auxiliares RevDocumento45 páginasPower Equipos Auxiliares RevGonzalo Calderon0% (1)

- Operación de Carguío de Explosivos en Minería SubterráneaDocumento13 páginasOperación de Carguío de Explosivos en Minería SubterráneaKathaa PiñaAinda não há avaliações

- AcuñaduraDocumento35 páginasAcuñaduraMary Esperanza Aguirre100% (2)

- Carguio y Transporte IDocumento58 páginasCarguio y Transporte IMarc RamAinda não há avaliações

- Procedimiento Pala O K - OficialDocumento19 páginasProcedimiento Pala O K - OficialMillenka Alquinta100% (1)

- Cargio y Transporte InacapDocumento33 páginasCargio y Transporte Inacapqcomo100% (1)

- Diseño de Botaderos PresentacionDocumento78 páginasDiseño de Botaderos PresentacionLeonardo Delgado Ruiz100% (1)

- Fortificacion RiesgosDocumento7 páginasFortificacion RiesgosEduardo Sanchez100% (1)

- Taller Minero Ev2S130 PDFDocumento73 páginasTaller Minero Ev2S130 PDFFabian AlexisAinda não há avaliações

- Equipos de Carguío y Transporte Minería A Rajo AbiertoDocumento51 páginasEquipos de Carguío y Transporte Minería A Rajo AbiertoClaudio Charcas67% (3)

- MIchillaDocumento6 páginasMIchillajoaquin perez gonzalezAinda não há avaliações

- Criterios de Selección de Jumbos Mineros de PerforacionDocumento11 páginasCriterios de Selección de Jumbos Mineros de PerforacionNavarrete Chavez DashiellAinda não há avaliações

- 08-Room & Pillar - Nube Minera (MEM)Documento155 páginas08-Room & Pillar - Nube Minera (MEM)Diego Monje Pereira100% (3)

- Curso de ScooptramDocumento93 páginasCurso de ScooptramEduardo AyalaAinda não há avaliações

- PE-GMLC-025 Acuñadora Mecanizada Con Martillo HidráulicoDocumento34 páginasPE-GMLC-025 Acuñadora Mecanizada Con Martillo HidráulicojuanAinda não há avaliações

- AnfoDocumento8 páginasAnfoKim Carpio PalominoAinda não há avaliações

- Equipos de Carguío A Cielo Abierto o A Rajo AbiertoDocumento4 páginasEquipos de Carguío A Cielo Abierto o A Rajo AbiertoCelso Jiménez100% (1)

- Paso A Paso ACUÑADURA MANUALDocumento1 páginaPaso A Paso ACUÑADURA MANUALMarcos LeivaAinda não há avaliações

- Raise Borer y Blind Hole PDFDocumento42 páginasRaise Borer y Blind Hole PDFMarco LevisAinda não há avaliações

- Camaras y PilaresDocumento7 páginasCamaras y PilaresEstefany Rocio Cordova BaldeonAinda não há avaliações

- Apunte Mineria Rajo AbiertoDocumento24 páginasApunte Mineria Rajo AbiertoDannyy CastañedaAinda não há avaliações

- Seguridad en La PerforacionDocumento4 páginasSeguridad en La PerforacionJorge Muñoz Orellana100% (1)

- Seguridad en Perforaciones (Trabajo Final)Documento8 páginasSeguridad en Perforaciones (Trabajo Final)Mitchell EspinozaAinda não há avaliações

- Expo PerforacionDocumento31 páginasExpo PerforacionCarlos M. D. CadenasAinda não há avaliações

- ExplosivosDocumento11 páginasExplosivosPaula Bustamante TapiaAinda não há avaliações

- 16 Brochure Equirent Froilan RoaDocumento17 páginas16 Brochure Equirent Froilan RoaFelipe Andres ArdilesAinda não há avaliações

- Grupo Bornes Tierra PT 2.5 - Ref 3209536Documento4 páginasGrupo Bornes Tierra PT 2.5 - Ref 3209536Felipe Andres ArdilesAinda não há avaliações

- Brochure Los MaitenesDocumento10 páginasBrochure Los MaitenesFelipe Andres ArdilesAinda não há avaliações

- Bruchure The PlaceDocumento19 páginasBruchure The PlaceFelipe Andres ArdilesAinda não há avaliações

- Centenario 2Documento19 páginasCentenario 2Felipe Andres ArdilesAinda não há avaliações

- Magneto Termico 1P 2a - Ref 712217Documento4 páginasMagneto Termico 1P 2a - Ref 712217Felipe Andres ArdilesAinda não há avaliações

- Idea 2Documento1 páginaIdea 2Felipe Andres ArdilesAinda não há avaliações

- 14 Brochure Equirent CarmenDocumento10 páginas14 Brochure Equirent CarmenFelipe Andres ArdilesAinda não há avaliações

- Brochure Froilán LagosDocumento20 páginasBrochure Froilán LagosFelipe Andres ArdilesAinda não há avaliações

- 10brochure TocornalDocumento18 páginas10brochure TocornalFelipe Andres ArdilesAinda não há avaliações

- 12 Brochure Equirent TocornalDocumento15 páginas12 Brochure Equirent TocornalFelipe Andres ArdilesAinda não há avaliações

- Lab OperacionDocumento5 páginasLab OperacionFelipe Andres ArdilesAinda não há avaliações

- Brochure Alike Grupo Axion (2) - CompressedDocumento26 páginasBrochure Alike Grupo Axion (2) - CompressedFelipe Andres ArdilesAinda não há avaliações

- 08 Brochure Duble AlmeydaDocumento8 páginas08 Brochure Duble AlmeydaFelipe Andres ArdilesAinda não há avaliações

- LECTURA 2 - Distribución de Aire - Ventilación Minería SubterráneaDocumento12 páginasLECTURA 2 - Distribución de Aire - Ventilación Minería Subterráneavdmconsultores100% (1)

- Idea 1 TesisDocumento2 páginasIdea 1 TesisFelipe Andres ArdilesAinda não há avaliações

- Idea 1 TesisDocumento2 páginasIdea 1 TesisFelipe Andres ArdilesAinda não há avaliações

- CarlosEduardo PalacioLaverde 2017 PDFDocumento70 páginasCarlosEduardo PalacioLaverde 2017 PDFFelipe Andres ArdilesAinda não há avaliações

- Criterios Espec Ficos de Dise o Rev PDocumento41 páginasCriterios Espec Ficos de Dise o Rev PG'andres AlvearAinda não há avaliações

- LECTURA 2 - Distribución de Aire - Ventilación Minería SubterráneaDocumento12 páginasLECTURA 2 - Distribución de Aire - Ventilación Minería Subterráneavdmconsultores100% (1)

- 2014-Lpez Cramer. AmbientegeolgicodelComplejoMityperspectivasdeocurrenciasmineralesdeNbyTa PDFDocumento20 páginas2014-Lpez Cramer. AmbientegeolgicodelComplejoMityperspectivasdeocurrenciasmineralesdeNbyTa PDFAnderson MaldonadoAinda não há avaliações

- CarlosEduardo PalacioLaverde 2017 PDFDocumento70 páginasCarlosEduardo PalacioLaverde 2017 PDFFelipe Andres ArdilesAinda não há avaliações

- VentsimDocumento9 páginasVentsimFelipe Andres ArdilesAinda não há avaliações

- Idea 2Documento1 páginaIdea 2Felipe Andres ArdilesAinda não há avaliações

- ES WindPRO2.6 ManualDocumento567 páginasES WindPRO2.6 ManualAlberto Rama33% (3)

- Room and PillarDocumento4 páginasRoom and PillarAndres PerezAinda não há avaliações

- Lab OperacionDocumento5 páginasLab OperacionFelipe Andres ArdilesAinda não há avaliações

- EMPRENDIMIENTO PPT TerminadoDocumento15 páginasEMPRENDIMIENTO PPT TerminadoFelipe Andres ArdilesAinda não há avaliações

- Hito Ii - Cut - And.fillDocumento34 páginasHito Ii - Cut - And.fillFelipe Andres ArdilesAinda não há avaliações

- Tesis MineriaDocumento25 páginasTesis MineriaArturo CarreraAinda não há avaliações

- Servicios Auxiliares Mineros-Tema - 01Documento25 páginasServicios Auxiliares Mineros-Tema - 01JOELGALLAR100% (1)

- Piques de TraspasoDocumento5 páginasPiques de TraspasoVyktor GonzalezAinda não há avaliações

- Obligaciones Del Operador Camión AljibeDocumento26 páginasObligaciones Del Operador Camión AljibeMARIO DEL PINO MUÑOZAinda não há avaliações

- Realidad Social Latinoamericana Catedra DR Toma U N L ZDocumento181 páginasRealidad Social Latinoamericana Catedra DR Toma U N L Zcarlos88% (8)

- Caída de Rocas en Minería SubterráneaDocumento4 páginasCaída de Rocas en Minería SubterráneaHector Mina EspinozaAinda não há avaliações

- CIC Ltda. Optimizar El Proceso AdministrativoDocumento10 páginasCIC Ltda. Optimizar El Proceso AdministrativoEvelyn Colque100% (1)

- CV ModeloDocumento10 páginasCV ModeloJP Alejandro VCAinda não há avaliações

- Historia Antigua de España-Apuntes LibroDocumento71 páginasHistoria Antigua de España-Apuntes LibroGriselia Vizuete LinaresAinda não há avaliações

- Documento Tecnico ViasDocumento32 páginasDocumento Tecnico Viaskarlox chavesAinda não há avaliações

- Cartera de Proyectos Mineros 2014 PDFDocumento55 páginasCartera de Proyectos Mineros 2014 PDFRenzo M. PazAinda não há avaliações

- Informe Parada El Porvenir Guere Quintero L.Documento21 páginasInforme Parada El Porvenir Guere Quintero L.Joel TicseAinda não há avaliações

- Metodo Camara y PilaresDocumento14 páginasMetodo Camara y PilaresDavid MoraAinda não há avaliações

- DS 055-2010-EmDocumento190 páginasDS 055-2010-EmJose Manuel Noriega MalagaAinda não há avaliações

- Aspectos Económicos y Sociales Del PorfiriatoDocumento3 páginasAspectos Económicos y Sociales Del PorfiriatoQiimm Maartiineez Saaliinaass0% (1)

- Instalacion Mantencion Sistemas ElectricosDocumento24 páginasInstalacion Mantencion Sistemas ElectricosNicolás Adones AguileraAinda não há avaliações

- Trabajo Grupal FinalDocumento16 páginasTrabajo Grupal FinalJames Junior Rojas SanchezAinda não há avaliações

- Sistema Atlas CopcoDocumento26 páginasSistema Atlas CopcoparpejoAinda não há avaliações

- Puentes Provisionales Hecho M....Documento11 páginasPuentes Provisionales Hecho M....Luis Ivan Escobar PalaciosAinda não há avaliações

- Pets 665 Evaluacion e Inspeccion de Mangueras Hidraulicas Motoniveladora 24M y 16MDocumento13 páginasPets 665 Evaluacion e Inspeccion de Mangueras Hidraulicas Motoniveladora 24M y 16MJUAN PABLOAinda não há avaliações

- Clase 6 Analisis de RiesgoDocumento66 páginasClase 6 Analisis de RiesgoAlejandro Gajardo100% (1)

- Dossier Zonas de SacrificioDocumento37 páginasDossier Zonas de SacrificioOskar HuertaAinda não há avaliações

- Informe Salida de Campo EdafologíaDocumento7 páginasInforme Salida de Campo EdafologíaAna RoblesAinda não há avaliações

- DOC-Trabajo de Agustín TittarelliDocumento5 páginasDOC-Trabajo de Agustín TittarelliAgustín TittarelliAinda não há avaliações

- Informe Parcial Richard...Documento12 páginasInforme Parcial Richard...MAYCOL ROJAS QUINTOAinda não há avaliações

- Silabo Im 353Documento4 páginasSilabo Im 353Japherson Uriel Zapana AlarcónAinda não há avaliações

- Trabajo de Investigacion - Canteras Del Distrito de ViccoDocumento30 páginasTrabajo de Investigacion - Canteras Del Distrito de ViccoJefferson LlanosAinda não há avaliações

- Marco Legal D.S. 024Documento19 páginasMarco Legal D.S. 024Liz Akemi PORRAS CRISTOBALAinda não há avaliações

- Potencialidades Alternas Al PetróleoDocumento3 páginasPotencialidades Alternas Al PetróleoCarlos AgostiniAinda não há avaliações

- 2-PB - Desarrollo de FronterasDocumento76 páginas2-PB - Desarrollo de FronterasJulio DE LAS CASAS BARRIGAAinda não há avaliações