Escolar Documentos

Profissional Documentos

Cultura Documentos

Pregunta 7.

Enviado por

Marco Antonio Soto Soncco0 notas0% acharam este documento útil (0 voto)

19 visualizações3 páginasfff

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentofff

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

19 visualizações3 páginasPregunta 7.

Enviado por

Marco Antonio Soto Sonccofff

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 3

7.

EXPLICAR POR QUE OCURRE LA CORROSION EN DUCTOS DE GAS,

PETROLEO, TRANSPORTE DE SOLUCIONES QUIMICAS, POR EJEMPLO,

SOLUCIONES CIANURADAS Y SOLUCIONES DE SULFATO DE COBRE.

Un tema crítico en la tecnología de transporte de fluidos en la industria es el

avance de la corrosión tanto interna como externa. En tal sentido, los

operadores necesitan información precisa acerca del grado de avance, el tipo y

las características macro de cada tramo de tubería a fin de tomar decisiones

(mejorar el plan de prevención o directamente intervenir para reparar).

La corrosión es un problema en el medio ambiente e industrias, en particular en

la industria del petróleo/gas y los ambientes marinos y costeros. Esto ocurre

debido a que las características físicas, químicas, biológicas, mecánicas,

térmicas y corrosivas de estos fluidos afectan la resistencia a la corrosión de

los elementos de la infraestructura industrial y civil. El gas natural (GN) es

distribuido y utilizado principalmente como combustible para la generación de

electricidad, uso doméstico e industrial, carburación en transportes y como

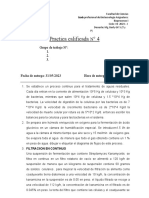

materia prima en la producción de materiales plásticos (Figura 1). El GN se

considera una energía limpia y amigable del medio ambiente, ofreciendo

importantes beneficios ambientales en comparación con otros combustibles

fósiles; con menores emisiones de dióxido de azufre, óxido nitroso y de dióxido

de carbono. El GN se obtiene de pozos de petróleo en tierra y en alta mar,

perforados y producidos en plataformas marinas; se transporta a la costa por

tuberías submarinas de acero inoxidable. Por lo general, se extrae junto con

agua salada o salobre y gases corrosivos: principalmente ácido sulfhídrico

(H2S) y dióxido de carbono (CO2). El componente principal es el metano

(CH4), además contiene otros hidrocarburos ligeros. Los materiales más

importantes utilizados en la industria del GN son aceros al carbono (CS). El GN

generado se purifica para eliminar los contaminantes, luego se transporta en

largos ductos de acero, pero algunos contaminantes restantes afectan la

integridad física de los ductos. Según criterios tecnológicos y económicos, los

métodos comúnmente usados para el control de la corrosión de los ductos son

la protección catódica (PC), los revestimientos y los inhibidores de corrosión.

La calidad del ambiente, escasez de agua y la energía limpia se han establecido

hoy como las disciplinas centrales en la ciencia, tecnología y energía moderna

en todo el mundo. Ya están ligados con los problemas actuales del cambio

climático, el calentamiento global y la generación de gases de invernadero, en

particular CO2.

Figura 1. Transporte, distribución y uso del gas natural.

Las plantas productoras de energía, queman combustibles fósiles: petróleo,

carbón y gas natural (GN). Luego del trágico terremoto y maremoto de

Fukushima en Japón, que destruyo las plantas nucleares de producción de

electricidad, autoridades europeas y americanas, destacaron la conveniencia

del uso de GN, debido a sus numerosas ventajas como ser mayor eficiencia,

facilidad de transporte, menor formación y emisión de contaminantes, mas bajo

precio comparado con el precio del petróleo que en esta época de crisis

económica sube constantemente. Las autoridades del Medio Ambiente y de la

industria en general se enfrentan al reto de disminuir la polución por los

contaminantes atmosféricos: SOx, NOx, H2S, y COx y controlar la corrosión en

las vastas instalaciones de la industria del GN, de los pozos productores, los

ductos de transporte y la infraestructura de almacenaje, distribución y uso.

Factores que causan el deterioro del acero (tuberías)

A) Aire y humedad. El aire y la humedad son causantes primariamente de

oxidación y posteriormente de corrosión en el acero, especialmente en climas

marinos.

B) Gases industriales y de vehículos. Los gases dispersos en la atmósfera,

producto de la combustión de diesel particularmente producen el ácido sulfúrico,

causando severo deterioro en el acero.

C) Agua marina y fango. Sin protección de los miembros de acero, cada uno de

los elementos sumergidos en agua marina y cubiertos de fango, corren el gran

riesgo de sufrir serios daños que pueden provocar fallas de la sección de acero.

D) Esfuerzos térmicos o sobrecargas. Cuando el movimiento por dilatación

térmica de los miembros, es restringido, o alguno de los miembros es sometido

a un sobreesfuerzo, se pueden producir deformaciones o fracturas o el

desprendimiento de remaches y pernos.

E) Fatiga y concentración de fuerzas. La mayoría de las fracturas son producto

de fatiga o deficiencia de detalles constructivos que se producen de una gran

concentración de esfuerzos. Ejemplos de estos son: esquinas agudas, cambios

bruscos de espesor y/o ancho de placas, pesadas concentraciones de

soldadura, una insuficiente área de soporte en los apoyos, etc.

F) Deshechos animales. Esta es una causa de corrosión y es considerada como

un tipo especial de ataque químico que puede llegar a ser muy severo.

Otras Factores serian:

Golpes y deterioros en las conducciones

Deterioros en los revestimientos

Actuaciones de terceros no controlables

Aireación diferencial entre distintas partes de las tuberías enterradas por

utilización de rellenos artificiales no uniformemente distribuidos

Diferencias de pH del entorno circundante de las tuberías sean naturales,

o artificiales por percolación de productos vertidos (ácidos o básicos)

Presencia de corrientes erráticas a partir de puestas a tierra de equipos

de alta o baja tensión, grandes equipos, líneas electrificadas de ferrocarril

próximas, etc.;

Existencia de pares galvánicos entre los habituales cables desnudos de

cobre, o las picas del mismo material, de los sistemas de puesta a tierra

de la equipotencialización del conjunto de la factoría; etc. Téngase en

cuenta que, frente al cobre, el acero siempre se comporta anódicamente,

corroyéndose

Bibliografía

TANDON T., CAZENAVE P. GAO M.; “In Line Inspection Performance

Verification – Benchmark Study”; paper presented in the Río Pipeline

Conference 2011.

GAO M., KRISHNAMURTHY R.; Statistical methods for INE inspection

performance evaluation”, paper presented in the Río Pipeline Conference 2011.

BUBENIK T., NESTLEROTH J.B., LEIS B.; “Introducing to Smart Pigging in

Natural Gas Pipelines”; The Gas research Institute, December 200

Você também pode gostar

- Chamanismo y DzogchenDocumento153 páginasChamanismo y Dzogchenelio guillen67% (3)

- Indicadores de Gestion de Mantenimiento y Confiabilidad. Mejores Practicas para Metas en La Industria Petrolera UpstreamDocumento1 páginaIndicadores de Gestion de Mantenimiento y Confiabilidad. Mejores Practicas para Metas en La Industria Petrolera UpstreamDanny AlejandroAinda não há avaliações

- Termodinamica de La Fusion y Conversion de Concentrados - Termodinamica de Los Procesos de Reduccion - Fusion de OxidosDocumento20 páginasTermodinamica de La Fusion y Conversion de Concentrados - Termodinamica de Los Procesos de Reduccion - Fusion de OxidosMarco Antonio Soto SonccoAinda não há avaliações

- Abraza Cortinas Dinosaurio Sujeta CortinasDocumento11 páginasAbraza Cortinas Dinosaurio Sujeta CortinasJess Moroi100% (1)

- Formulacion de ConclusionesDocumento8 páginasFormulacion de ConclusionesMarco Antonio Soto SonccoAinda não há avaliações

- Rickettsias DiapositivasDocumento10 páginasRickettsias DiapositivasJuana100% (1)

- Reciones Reversibles de Primer OrdenDocumento4 páginasReciones Reversibles de Primer OrdenMarco Antonio Soto SonccoAinda não há avaliações

- Critica Del Pensamiento Amoroso (4g) 8.inddDocumento8 páginasCritica Del Pensamiento Amoroso (4g) 8.inddMaria del Pilar Cordero Fernandez100% (2)

- Modelo Pedagógico de La Formación Profesional Integral Del SenaDocumento2 páginasModelo Pedagógico de La Formación Profesional Integral Del SenaYulissa Arias100% (1)

- Introducción A La Pedagogía de La ComunicaciónDocumento76 páginasIntroducción A La Pedagogía de La Comunicaciónjose100% (1)

- Resumen Defor PDFDocumento1 páginaResumen Defor PDFMarco Antonio Soto SonccoAinda não há avaliações

- Ingenieria Del ProyectoDocumento11 páginasIngenieria Del ProyectoMarco Antonio Soto SonccoAinda não há avaliações

- FDDFSDocumento59 páginasFDDFSMarco Antonio Soto SonccoAinda não há avaliações

- Gestión AmbientalDocumento25 páginasGestión AmbientalMarco Antonio Soto SonccoAinda não há avaliações

- CanincunucaDocumento39 páginasCanincunucaMarco Antonio Soto SonccoAinda não há avaliações

- Junin InformacionDocumento19 páginasJunin InformacionMarco Antonio Soto SonccoAinda não há avaliações

- Cuadro ComparativoDocumento10 páginasCuadro ComparativoJose Andres ALDANA PEREZ67% (3)

- Espacios RecubridoresDocumento10 páginasEspacios RecubridoresJefferson PradaAinda não há avaliações

- ADVERBIOS Y CONJUNCIONES 5 TerminadoDocumento5 páginasADVERBIOS Y CONJUNCIONES 5 TerminadoBabaNamKevalamAinda não há avaliações

- Sentidos Que Porta La Enseñanza y El AprendizajeDocumento19 páginasSentidos Que Porta La Enseñanza y El AprendizajeFavio BorghinoAinda não há avaliações

- Hábitos Que Dan Forma Al Carácter CristianoDocumento4 páginasHábitos Que Dan Forma Al Carácter CristianoGuillermo PeñaAinda não há avaliações

- Esquema AfasiasDocumento5 páginasEsquema AfasiasLaura Gutierrez MerinoAinda não há avaliações

- Vega Romero, Bruno Angelo URPDocumento4 páginasVega Romero, Bruno Angelo URPDavid Israel AriasAinda não há avaliações

- Fundamentos de La DidácticaDocumento26 páginasFundamentos de La DidácticaLaura Daniela Leon Hernández100% (1)

- Catalogo POSDocumento7 páginasCatalogo POSFrancisco CatalánAinda não há avaliações

- Historia Del ElectroimánDocumento2 páginasHistoria Del ElectroimánCruz Israel100% (2)

- G. Bañuls Tesis M TeóricoDocumento42 páginasG. Bañuls Tesis M TeóricoStgo NdAinda não há avaliações

- OCLUSIÓNDocumento7 páginasOCLUSIÓNCamila Gajardo AlvarezAinda não há avaliações

- 3° Taller de Lenguaje Solucionario Guía La Familia GuacatelaDocumento2 páginas3° Taller de Lenguaje Solucionario Guía La Familia GuacatelaMarta OlateAinda não há avaliações

- Practica Calificada 4 Bio Procesos IDocumento2 páginasPractica Calificada 4 Bio Procesos ISharon AlessandraAinda não há avaliações

- Cristo No Pudo Haber Nacido El 25 de DiciembreDocumento33 páginasCristo No Pudo Haber Nacido El 25 de DiciembreDavid MendozaAinda não há avaliações

- Apuntes y PracticasDocumento112 páginasApuntes y PracticasCatitaItzyAinda não há avaliações

- Ejercicios Química OrgánicaDocumento157 páginasEjercicios Química Orgánicaatravatra0% (1)

- 2 - Ensayos ProctorDocumento31 páginas2 - Ensayos ProctorKeyla GarciaAinda não há avaliações

- Organizadores Cognitivos-1Documento17 páginasOrganizadores Cognitivos-1carlospayanAinda não há avaliações

- Presiones Absolutas y RelativasDocumento3 páginasPresiones Absolutas y RelativasAzael CCAinda não há avaliações

- Liderazgo e InnovaciónDocumento38 páginasLiderazgo e InnovaciónIan Dnvn VrtdlAinda não há avaliações

- La Dimensión Religiosa Del Hombre PDFDocumento4 páginasLa Dimensión Religiosa Del Hombre PDFjimmyromero91Ainda não há avaliações

- LipidosDocumento6 páginasLipidosPablo Rodas DleonAinda não há avaliações