Escolar Documentos

Profissional Documentos

Cultura Documentos

Visão Geral do PCP

Enviado por

Fabio MachadoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Visão Geral do PCP

Enviado por

Fabio MachadoDireitos autorais:

Formatos disponíveis

Visão Geral

PCP- Planejamento e Controle de Produção

Visão Geral

Sumário

Sumário.................................................................................................................................................. 2

1 Conceitos Básicos ........................................................................................................................ 4

1.1 Objetivos Instrucionais ................................................................................................................ 4

1.2 Conceito ...................................................................................................................................... 4

1.3 Macro Fluxo ................................................................................................................................. 5

1.4 Conceitos Básicos ........................................................................................................................ 5

2.1 Objetivos ..................................................................................................................................... 6

2.2 Produtos ...................................................................................................................................... 7

2.3 Produtos – Pastas e Principais Campos ....................................................................................... 7

2.4 Produtos – Dados Complementares ........................................................................................... 9

2.5 Produtos – Produtos Alternativos ............................................................................................... 9

2.6 Produtos – Indicadores de Produto ............................................................................................ 10

2.7 Produtos – Apropriação Indireta ................................................................................................. 10

2.1 Produtos – Mão de Obra ............................................................................................................. 11

2.2 Produtos – Controle de Rastro .................................................................................................... 11

2.3 Produtos – Controle de Localização ............................................................................................ 12

2.4 Unidade de Medida ..................................................................................................................... 13

2.5 Grupos de Produto ...................................................................................................................... 13

2.6 Cadastro de Calendários ............................................................................................................. 14

2.7 Cadastro de Recursos .................................................................................................................. 14

2.8 Cadastro de Recursos – Principais Campos ................................................................................. 14

2.9 Cadastro de Bloqueio de Recursos.............................................................................................. 15

2.10 Cadastro de Ferramentas ............................................................................................................ 15

2.11 Cadastro de Bloqueio de Ferramentas ....................................................................................... 16

2.12 Cadastro de Centro de Trabalho ................................................................................................. 16

2.13 Cadastro de Operações ............................................................................................................... 17

2.14 Cadastro de Operações X Componentes..................................................................................... 17

2.15 Endereços .................................................................................................................................... 18

2.16 Centro de Custo........................................................................................................................... 18

2 PCP – Visão Geral

Versão 11.5

Visão Geral

2.17 Tipos de Movimentações ............................................................................................................ 19

2.18 Cadastro de Previsão de Vendas ................................................................................................. 20

2.19 Cadastro de Plano Mestre de Produção ..................................................................................... 20

2.20 Estrutura Cadastro ...................................................................................................................... 21

2.21 Grade de Cadastro - Cadastro ..................................................................................................... 22

2.22 Codificação Inteligente................................................................................................................ 23

2.23 Família de Produtos..................................................................................................................... 24

2.24 Conclusão .................................................................................................................................... 24

PCP – Visão Geral 3

Versão 11.5

Visão Geral

1 Conceitos Básicos

Olá!

Seja bem-vindo ao treinamento Visão Geral do ambiente Planejamento e Controle de Produção.

1.1 Objetivos Instrucionais

Ao término deste treinamento você terá conhecido um pouco mais sobre:

• Conceito sobre o Ambiente PCP.

• Macro Fluxo do Sistema.

1.2 Conceito

As funcionalidades de planejamento e controle da produção reunidas na Linha de Produto do Microsiga Protheus permitem o

total gerenciamento dos processos de configuração dos produtos, planejamento de materiais e planejamento e controle do processo

fabril.

Um sistema de PCP deve responder:

• O que comprar?

• O que produzir?

• Quanto comprar?

• Quanto produzir?

• Quando comprar?

• Quando produzir?

• Quais recursos utilizar?

• Tenho capacidade de cumprir os prazos com o panorama atual?

O ambiente de PCP na Linha de Produto do Microsiga Protheus responde essas perguntas, e é isso que mostraremos nos

ambientes a seguir.

4 PCP – Visão Geral

Versão 11.5

Visão Geral

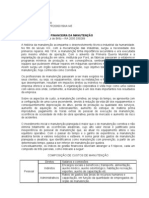

1.3 Macro Fluxo

As funcionalidades do ambiente PCP podem ser agrupadas de acordo com os processos que tais funcionalidades suportam. Ao

longo deste treinamento, cada um desses processos e suas respectivas funcionalidades serão detalhados de acordo com o fluxo

operacional ao qual pertencem.

Este diagrama demonstra os principais fluxos operacionais e entidades contemplados pelo ambiente PCP.

Cadastros

• Calendários

• Recursos

• Ferramentas

Entrada de Produtos Apontamento da

• SCs Previstas Produção

• AEs Previstas • Produção PCP Mod. I

• Produção PCP Mod. II

Cálculo de Sequenciamento da

Necessidades Produção

• MRP • Carga de Máquina

1.4 Conceitos Básicos

ocesso

PCP – Visão Geral 5

Versão 11.5

Visão Geral

2 Conceitos Básicos

Olá!

Seja bem-vindo ao treinamento Cadastros do ambiente Planejamento e Controle de Produção.

2.1 Objetivos

Ao término deste treinamento você terá conhecido um pouco mais sobre os seguintes Cadastros:

• Produtos e Grupo de Produtos.

• Unidades de Medida.

• Calendários.

• Recursos.

• Ferramentas.

• Centro de Trabalho.

• Operações.

• Operações x Componentes.

• Endereços.

• Centros de Custo.

• Tipos de Movimentação.

• Previsão de Vendas.

• Plano Mestre de Produção.

• Estruturas.

• Grade de Produtos.

• Codificação Inteligente.

6 PCP – Visão Geral

Versão 11.5

Visão Geral

2.2 Produtos

Para cadastrar um produto acesse:

Atualizações / Cadastro / Produto / Produtos

1. Acione a opção Incluir.

2. Preencha os principais campos da rotina.

2.3 Produtos – Pastas e Principais Campos

Para facilitar o acesso às informações do cadastro do produto, os dados estão agrupados em seis pastas:

1. Cadastrais: informe os dados de identificação do produto como código, tipo de produto, unidade de medida primária e

secundária, uso de controles específicos por produto como uso de rastreabilidade, alçada, endereçamento e outras.

Os principais campos são:

Código: código identificador do produto nos ambientes da Linha de Produto Microsiga Protheus.

Descrição: descrição resumida do produto.

Tipo: tipo do produto. Exemplo: produto acabado, matéria-prima, mercadoria, material de consumo etc.

Unidade: unidade de medida primária do produto. É a unidade de medida utilizada internamente pela empresa, ou seja, a

unidade de medida utilizada na movimentação do produto dentro da empresa.

Armazém Pad.: armazém padrão para armazenagem do produto. Este armazém será sugerido nas movimentações do produto.

Grupo: grupo de produtos que o produto em questão pertence.

Seg. Un. Medi.: unidade de medida secundária do produto.

Fator Conv. e Tipo de Conv.: fator e tipo de conversão utilizadas para obtenção da quantidade na segunda unidade de medida. A

partir destes valores o sistema calculará a quantidade na segunda unidade de medida quando digitada a quantidade na primeira unidade

e vice-versa.

Custo Stand.: custo standard (reposição) do produto.

Últ. Cálculo: data em que o custo standard do produto foi calculado.

Moeda C. Std.: moeda referente ao valor de custo standard.

Últ. Preço: último preço de compra do produto (atualizado automaticamente pelo documento de entrada quando o tipo de

entrada estiver configurado para tal).

Últ. Compra: data da última compra do produto (atualizado automaticamente pelo documento de entrada quando o tipo de

entrada estiver configurado para tal).

Apropriação: identifica se o produto em questão e de apropriação indireta (maiores detalhes no tópico Apropriação Indireta

neste mesmo capítulo).

Fantasma: identifica se o produto é fantasma em estruturas. Um produto fantasma serve apenas de organizador da estrutura,

facilitando a visualização dos componentes de estrutura como um nível intermediário. O produto fantasma não gera ordens de produção

e não controla saldos em estoque.

Rastro: identifica se o produto em questão utilizará o controle de rastro.

Per. Invent.: periodicidade (em dias) que o produto deve ser inventariado.

Contr. Ende.: indica se o produto em questão utilizará o controle de localização e/ou número de série.

Custeio OP: indica se o produto poderá ser requisitado para uma ordem de produção sem agregar seu custo no produto final.

Este campo apenas indica se poderá ou não ser aplicado o conceito ao produto. A aplicação na movimentação, além deste campo,

dependerá da configuração do campo Custeia OP no cadastro de tipos de movimento.

PCP – Visão Geral 7

Versão 11.5

Visão Geral

2. Impostos: define os impostos em que o produto está sujeito. Estas informações são utilizadas nas rotinas de Documento de

Entrada e Documento de Saída para cálculo dos impostos devidos e recuperáveis.

Os principais campos são:

Aliq. ICMS: Alíquota de ICMS aplicado ao produto.

Aliq. IPI: Alíquota de IPI aplicado ao produto.

3. MRP / Suprimentos: define as condições para suprimento do produto. Estas informações são utilizadas pelas rotinas

Solicitação por Ponto Pedido, Ordem de Produção, MRP e OPs por Ponto de Pedido, que calculam automaticamente a necessidade de

compra ou produção.

Os principais campos são:

Qtd. Embalagem: quantidade mínima de aquisição do produto a ser considerada nos processos de compra. Quando preenchido

este campo, serão compradas apenas quantidades múltiplas da quantidade informada e em lotes da quantidade por embalagem.

Lote Mínimo: quantidade mínima de aquisição do produto a ser considerada nos processos de produção. Quando preenchido

este campo, serão produzidas apenas quantidades múltiplas da quantidade informada e em lotes da quantidade de lote mínimo.

Lote Econômico: quantidade economicamente viável para início do processo de compra ou produção do produto. Quando

informado, a quantidade a ser comprada ou produzida deverá sempre ser igual ou superior ao lote econômico (sendo ajustada ao lote

econômico quando menor).

Segurança: quantidade mínima de produto em estoque para evitar a falta.

Entrega e Tipo Prazo: prazo de entrega (lead time) do produto.

Atende Nec.?: para os produtos que são subprodutos de estrutura, indica se obtém por meio de compra ou ordem de produção

do produto principal.

Estr. Origem: código do produto principal que será produzido para obtenção do produto subproduto.

Lote SBP: lote para produção do produto principal quando subproduto for de quantidade tipo fixa.

4. CQ (Controle de Qualidade): define os critérios para identificação dos produtos que devem ser enviados ao controle de

qualidade.

Os principais campos são:

Nota Mínima: nota mínima para que o produto seja dispensado do controle de qualidade.

Tipo de C.Q. : identifica o tipo de controle de qualidade a ser usado para o item, sendo:

1- Materiais (rotinas do ambiente de Estoque/Custos).

2- Quality (Integração com o ambiente de Inspeção de Entradas/Inspeção de Processos).

Produções CQ: identifica o intervalo de produções que deve ser considerado para o envio ao controle de qualidade.

Ex.: se 10, indica que de cada dez produções uma será submetida ao controle de qualidade.

5. Atendimento: define os dados apresentados em rotinas de consultas dos produtos (Call Center), Venda Balcão e Venda Rápida

(Controle de Lojas).

6. Outros: esta pasta apresenta os dados adicionais do produto e dados para integração com ambientes Field Service, Gestão de

armazenagem e Importação e Exportação.

O principal Campo:

CC p/ Custo: centro de custo para custeio do produto mão de obra.

8 PCP – Visão Geral

Versão 11.5

Visão Geral

2.4 Produtos – Dados Complementares

Para cadastrar um complemento de produto acesse:

Atualizações / Cadastro / Produto / Complemento de Produtos

1. Acione a opção Incluir.

2. Preencha os principais campos da rotina.

Na interface de inclusão preencha os principais campos da rotina.

Os dados desse cadastro estão agrupados em pastas:

1. Cadastrais: nesta pasta informe os dados referentes ao complemento do produto, por exemplo, comprimento, espessura,

largura, entre outros.

Os principais campos são:

Produto: código do produto.

Nome Científ.: descrição estendida do produto. Este campo pode ser usado em diversos relatórios para impressão da descrição

estendida.

2. Vendas: informe nesta pasta os dados referentes a preços de venda e data de referência dos preços, entre outros.

3. Logística: informe nesta pasta os dados referentes à armazenagem do produto, como descrição da embalagem, quantidades de

itens que cabem nas embalagens, comprimento e largura do produto (para efeito de cálculo da capacidade de armazenagem).

Os principais campos são:

Compr. Armaz.: comprimento do produto em seu estado de armazenagem (para controle da capacidade de armazenagem por

cubagem).

Largu. Armaz.: largura do produto em seu estado de armazenagem (para controle da capacidade de armazenagem por cubagem).

Altur. Armaz.: altura do produto em seu estado de armazenagem (para controle da capacidade de armazenagem por cubagem).

WMS: informe os dados para integração com o ambiente de Gestão da Armazenagem, como códigos dos serviços de entrada,

movimento interno e saída.

5. TMS: informe os dados referentes ao transporte do produto, como: limite de valor de embarque, limite de peso de embarque,

percentual de cubagem, se a carga é perigosa, idade máxima etc.

4. Outros: apresenta informações adicionais sobre complemento de produtos e específicas para alguns ambientes.

2.5 Produtos – Produtos Alternativos

Para as empresas que praticam manufatura de produtos, por meio da geração de ordens de produção, e utilizam o cadastro de

estruturas é possível definir produtos alternativos para os insumos de produção. A partir disso, sempre que o insumo definido na

estrutura não possuir estoque suficiente para atender à demanda de produção o sistema tentará utilizar os produtos alternativos

definidos para este insumo.

Para cadastrar os produtos alternativos, basta selecionar o produto principal e acionar a opção de rotina Alternativos.

PCP – Visão Geral 9

Versão 11.5

Visão Geral

2.6 Produtos – Indicadores de Produto

Os indicadores do produto estão associados ao cadastro do produto. Como a Linha de Produto Microsiga Protheus permite o

compartilhamento desse cadastro entre as diferentes empresas do grupo pode ser necessário o registro dos indicadores por empresa

(quando tais valores forem diferentes em cada empresa). Para atender a esta necessidade utilize o cadastro de indicadores de produtos,

que permite o registro dos indicadores e outros dados por empresa do grupo.

O comportamento do sistema com relação aos dados de indicadores de produtos pode variar de acordo com a configuração de

alguns parâmetros.

São eles:

MV_QUEBROP: indica se as ordens de produção geradas pelo sistema devem ser quebradas de acordo com a quantidade de lote

econômico.

MV_QUEBRSC: indica se as solicitações de compra geradas pelo sistema devem ser quebradas de acordo com a quantidade de

lote econômico.

MV_FORCALM: indica se força a quebra dos documentos por lote mínimo/quantidade por embalagem no lugar de lote

econômico.

MV_USAQTEM: indica se aplica a quantidade por embalagem/lote mínimo como lote econômico quando a necessidade for

inferior à quantidade por embalagem/lote mínimo.

Importante!

A utilização da entidade de Indicadores de Produtos (SBZ) depende da configuração do parâmetro MV_ARQPROD com a sigla SBZ,

para obtenção dos valores de indicadores.

2.7 Produtos – Apropriação Indireta

A apropriação indireta é um conceito aplicado aos produtos de difícil contagem e controle de estoque, em função de sua

mensuração e seu uso no processo de manufatura de bens. Normalmente produtos com essas características são requisitados ao

armazém de estoque em grande quantidade e esta quantidade é movida a um armazém de processo, que será consumido por diversas

ordens de produção. Alguns produtos que exemplificam a aplicação do controle de apropriação indireta:

Tinta: se um determinado produto acabado utiliza 100 ml de tinta em sua composição e a tinta é armazenada em latas, o

processo de requisição não é feito diretamente, já que dificilmente a requisição será feita com uma seringa. Normalmente requisita-se

uma lata de tinta para o processo e as baixas são feitas, posteriormente, nessa lata.

Parafusos: quando a quantidade de parafusos utilizada em um processo produtivo for grande, utiliza-se o conceito parecido com

o da tinta, pois não será feita contagem e requisição de parafuso por parafuso, requisita-se uma caixa de parafusos para o processo e as

baixas são feitas, diretamente, nesse saldo.

Para utilizar o conceito de apropriação indireta, primeiramente configure o parâmetro de sistema MV_LOCPROC, com o código do

armazém de estoque que será utilizado como armazém de processo. É este armazém que será usado como armazém destino das

requisições de estoque dos produtos de apropriação indireta e também como armazém para requisição da produção.

Além disso, o uso do conceito de apropriação indireta depende também da configuração do campo Apropriação, no cadastro dos

produtos que se deseja utilizar o controle.

Com o controle implementado, sempre que realizada uma requisição no armazém de estoque, o sistema identificará que o

produto é de apropriação indireta e transferirá a quantidade requisitada ao armazém de processo (desde que o tipo de movimento

utilizado na requisição esteja configurado para não anular o tratamento).

10 PCP – Visão Geral

Versão 11.5

Visão Geral

2.1 Produtos – Mão de Obra

Em um processo de manufatura de bens, o custo final dos produtos produzidos refletem a somatória dos custo de tudo que foi

empregado na fabricação do bem, desde as matérias-primas aplicadas na produção até os gastos com operadores, energia elétrica, entre

outros.

No ambiente de Estoque/Custos a apropriação de custos em uma produção ocorre sob duas ópticas:

Custo diretos: são os custos identificados com os bens ou serviços resultantes, ou seja, têm parcelas definidas apropriadas a cada

unidade ou lote produzidos. Resume-se as matérias primas e serviços consumidos durante o processo.

Custos indiretos: são todos os outros custos que dependem da adoção de algum critério de rateio para sua atribuição à produção.

No jargão da contabilidade brasileira eles são chamados de Custos Indiretos de Fabricação (CIF) ou Gastos Gerais de Fabricação (GGF).

Exemplo: água e energia elétrica, e como no ambiente de Estoque/Custos não há controle de recursos humanos na produção,

mão de obra.

Os custos diretos de matérias-primas e serviços, são apropriados por meio dos custos das requisições destes materiais contra a

ordem de produção. Esses custos são obtidos conforme custo do produto requisitado, determinado pelo histórico de compras.

Já os custos indiretos, justamente por não serem apropriados por ordem de produção serão determinados pelos saldos de

centros de custos que estão relacionados à produção (utilizados justamente para captar todos os custos indiretos gastos em produção).

Estes saldos de despesas acumulados nos centros de custo serão rateados entre todas as ordens de produção que consumiram gastos dos

centros de custos. Tal rateio será determinado e realizado justamente pelo produto mão de obra.

O produto mão de obra é relacionado a um determinado centro de custo, por meio de um dos dois métodos abaixo:

MOD: ao cadastrar o produto, devemos preencher o código com as letras MOD mais o código do centro de custo que o produto

mão de obra representará.

Ex: caso queira utilizar o centro de custo de código CC001 para custear a produção, deve criar o produto de código MODCC001.

Código livre: é possível criar o produto com o código que desejar. Neste caso, preencha o campo CC p/ Custo com o código do

centro de custo que será utilizado para obtenção dos custos.

Uma vez criados os produtos mão de obra, devemos relacioná-los aos produtos acabados que serão custeados pelos centros de

custos. Este relacionamento deve ser criado a partir da inclusão do produto mão de obra na estrutura dos produtos fabricados com

quantidade que represente, por exemplo, o percentual de rateio a ser aplicado no produto fabricado.

Desta forma, sempre que produzido o produto fabricado, uma quantidade do produto mão de obra será requisitada.

Posteriormente, durante recálculo de custos, esta requisição será valorizada com o rateio das despesas do centro de custo

relacionado ao produto mão de obra, custeando assim a OP.

2.2 Produtos – Controle de Rastro

O controle de rastro permite a rastreabilidade total do produto desde a entrada, estoque e até sua saída. O controle é realizado

por meio da numeração de lote, que é atribuída na entrada do material em estoque.

A partir daí toda movimentação do produto é registrada com o número do lote, o que possibilita o rastreio das movimentações

do item. Além do controle de rastreabilidade é realizado também o controle da validade dos lotes por meio do registro da data em cada

lote.

Tal controle é muito utilizado, por exemplo, nos segmentos alimentícios e químicos, justamente em função da possibilidade de

rastreio dos lotes e controle das validades.

O controle de rastro pode ser realizado em dois níveis:

Lote: há somente um nível de controle, sendo este o lote. Entradas de um mesmo lote realizadas em momentos diferentes não

geram diferenças no saldo do lote.

PCP – Visão Geral 11

Versão 11.5

Visão Geral

Sublote: nível de controle mais detalhado, sendo uma subdivisão do lote. Na entrada em estoque, além da numeração de lote

identificada pelo usuário, é gerada uma numeração de sublote (sequencial e de controle do sistema) para cada entrada realizada no lote.

Assim, cada entrada do produto gerará um novo sublote de controle.

A utilização do controle de rastro depende da ativação do parâmetro de sistema MV_RASTRO. Também é necessário que o

cadastro de cada produto que se deseja utilizar o controle seja configurado com o campo Rastro, configurado com a opção de controle

desejada (lote ou sublote).

A digitação do número do lote nas entradas em estoque não é obrigatória. Quando o número de lote não for informado, o

sistema utilizará uma numeração automática definida por (em ordem de aplicação):

a) fórmula associada ao cadastro do produto no campo Cod. Form. Lot.

b) por fórmula definida por meio do parâmetro MV_FORMLOT.

c) numeração sequencial conforme conteúdo do parâmetro MV_PRXLOTC.

d) numeração sequencial conforme conteúdo do parâmetro MV_PRXLOTE precedida da palavra AUTO).

Ao realizar saídas do estoque por pedidos de venda ou empenhos de ordens de produção, o número do lote pode deixar de ser

informado. Nestes casos o sistema irá sugerir o lote com vencimento mais próximo.

Importante!

Ao habilitar o controle de rastro para um produto que já possui saldo em estoque é necessário realizar a distribuição desse saldo

em lotes. Para isso, utilize o programa de Manutenção de Lotes por meio do menu Atualizações -> Movimentações -> Internas ->

Rastreabilidade -> Manutenção -> Opção Incluir.

2.3 Produtos – Controle de Localização

O controle de localização pode ser utilizado por empresas que criam em seus armazéns subdivisões para facilitar a localização dos

itens, por exemplo, ruas, prateleiras, sendo o endereço a identificação das subdivisões (localizações) do armazém.

A utilização das funcionalidades do controle de localização depende da ativação do parâmetro MV_LOCALIZ. Além disso, é

necessário que o cadastro de cada produto que se deseja utilizar o controle seja configurado com o campo Contr. Ende. Como Sim.

Ao habilitar o controle de número de série para um produto que já possui saldo em estoque é necessário realizar a distribuição

deste saldo em números de série. Utilize o programa de Criar Sld. no End. (MATA805) por meio do menu Atualizações -> Movimentações

-> Internas -> Endereçamento -> Criar Sld. no End.

Após ativação do controle de número de série para um produto, sempre que realizada a entrada em estoque, a quantidade

entrada deve ser identificada com seus respectivos números de série. Veremos agora como realizar o endereçamento do saldo: Realize

essa tarefa por meio da rotina de Endereçamento (MATA265), disponível no menu Atualizações -> Movimentações -> Internas ->

Endereçamento -> Endereçar.

Para realizar um endereçamento acesse:

Atualizações / Movimentações / Internas / Endereçamento / Endereçar

1. Localize a entrada desejada e acione a opção Endereçar.

2. Preencha os principais campos da rotina.

Ao acessar a rotina são exibidas, em lotes, as entradas realizadas para os produtos que possuem o controle de número de série.

Localizada a entrada desejada para o produto escolhido e se estiver apta à distribuição (legenda verde), acione a opção Endereçar.

12 PCP – Visão Geral

Versão 11.5

Visão Geral

2.4 Unidade de Medida

A unidade de medida é a nomenclatura utilizada para contagem e controle das quantidades (saldos) dos produtos no estoque. Tal

controle é realizado pela Linha de Produto do Microsiga Protheus em até duas unidades de medida por produto, sendo uma primária e as

outras secundárias ambas informadas no cadastro do produto.

Em diversas consultas e relatórios a unidade de medida é utilizada para informar e referenciar ao usuário qual a unidade de

mensuração do estoque que está sendo utilizada.

Para cadastrar uma Unidade de Medida acesse:

Atualizações / Cadastro / Produto / Unidade de Medida

1. Acione a opção Incluir.

2. Preencha os principais campos da rotina.

Un. Medida: código da unidade de medida.

Desc. Resum.: descrição resumida da unidade de medida.

Descr. Portug.: descrição estendida da unidade de medida.

2.5 Grupos de Produto

O grupo é uma das maneiras de reunir produtos com características comerciais e/ou físicas semelhantes com o objetivo de

facilitar e estruturar as consultas ao estoque.

Essa informação é muito utilizada em grande parte das rotinas do ambiente para filtragem durante cálculos e/ou obtenção de

informações.

É possível, por exemplo, realizar o cálculo e atualização dos indicadores dos produtos somente para determinado grupo de

produtos ou ainda, imprimir determinado relatório referente a produtos de determinados grupos.

Para cadastrar um Grupo de Produtos acesse:

Atualizações / Cadastro / Produto / Grupos

1. Acione a opção Incluir.

2. Preencha os seguintes campos da rotina:

Cód. Grupo: código do grupo informado.

Desc. Grupo: descrição do grupo de produtos.

PCP – Visão Geral 13

Versão 11.5

Visão Geral

2.6 Cadastro de Calendários

O cadastro de Calendários é obrigatório para a utilização da carga-máquina. Por meio dos calendários, são definidos os horários

de disponibilidade semanal de um recurso, de um centro de custo ou de toda a fábrica.

O período de um dia (24 horas) é dividido de acordo com a precisão utilizada (consulte as informações sobre os parâmetros para

obter mais detalhes sobre precisão).

Para marcar o período de trabalho do calendário, clique e arraste o mouse sobre ele. Os períodos indisponíveis devem ser

deixados sem marcação.

Com a utilização do botão direito do mouse, pode-se selecionar a marcação ou desmarcação de todo o dia da semana em

questão. O único campo obrigatório do cadastro é o código do calendário. A descrição do calendário é opcional. O campo Carga horária

na parte inferior da janela, apresenta o total de horas marcadas.

Clicando-se nas demais pastas, é possível marcar ou alterar os horários em cada um dos dias da semana.

Pode-se selecionar a cópia automática do dia escolhido para os demais dias da semana, por meio da tecla F12 (a cópia não se

aplica ao sábado e ao domingo).

Dessa forma, ao preencher o horário para um determinado dia ele é copiado automaticamente para os demais dias da semana.

2.7 Cadastro de Recursos

O cadastro de Recursos é obrigatório no ambiente PCP, quando se utiliza a carga-máquina. Neste cadastro, são definidas as

características das máquinas que serão utilizadas no processo produtivo e que terão sua ocupação sequenciada pela carga-máquina. As

máquinas são os principais fatores de restrição no desenvolvimento da produção.

Na parte inferior do cadastro é possível relacionar os recursos que são alternativos ao recurso principal em qualquer situação, ou

seja, os recursos que podem substituir o recurso principal em todas as operações. Essa informação será utilizada durante a alocação da

carga-máquina e só deve ser utilizada se essa situação puder ocorrer durante a operação real da empresa.

O Sistema sempre calculará a alocação na máquina principal e em suas máquinas substitutas, escolhendo utilizar a máquina que

encerrar a operação com maior antecedência. Este tipo de informação não deve ser utilizado no caso da máquina alternativa substituir a

máquina principal somente em algumas situações.

2.8 Cadastro de Recursos – Principais Campos

Estes são os campos relevantes deste cadastro:

Código: código do recurso a ser cadastrado.

Centro Custo: código do centro de custo relacionado ao recurso. No caso de utilização do apontamento de produção PCP, será

com base neste centro de custo que o Sistema irá requisitar mão de obra para indicar utilização no recurso.

Por exemplo: Se o recurso estiver relacionado ao centro de custos 3121, significa que no apontamento de produção PCP para o

recurso, será requisitado o produto MOD3121.

Calendário: código do calendário relacionado ao recurso. Nos cálculos de disponibilidade do recurso, esse é o calendário a ser

considerado para consulta à disponibilidade de horários. Na rotina de carga-máquina, pode ser utilizado também o cadastro Vigência de

calendários, caso ele esteja preenchido.

Linha Prod.: Linha de produção em que está o recurso.

M.O.(Efic.): Fator de eficiência do recurso. Quantidade de mão de obra necessária em sua utilização. Será utilizado como divisor

do tempo de operação/utilização do recurso na alocação das operações pela carga-máquina.

14 PCP – Visão Geral

Versão 11.5

Visão Geral

Centro Trab.: Código do centro de trabalho relacionado ao recurso. No caso de utilização da rotina de carga acumulativa, será

nesse centro de trabalho que o Sistema irá contar o consumo de horas úteis para utilização do recurso.

Recurso Ilimitado: Este campo indica se o recurso terá sua capacidade ilimitada ou não. Capacidade ilimitada significa que o

recurso sempre estará disponível nos períodos de trabalho de seu calendário durante a alocação da carga-máquina, independente do

fato de ser utilizado por outra operação ao mesmo tempo.

2.9 Cadastro de Bloqueio de Recursos

É objetivo dos bloqueios fazer com que um recurso, centro de custo ou até mesmo toda a fábrica fique indisponível por um

período determinado, seja qual for o motivo.

Exemplo: manutenção corretiva para uma máquina quebrada que não será utilizada em determinado período.

Algumas empresas reservam determinada data para manutenção preventiva em todos os seus equipamentos, simultaneamente,

para cadastrar este tipo de bloqueio (geral para todos os equipamentos). Para isso, basta realizar uma única inclusão sem determinar o

código do recurso, ou seja, deixando em branco o campo Recurso.

Estes são os campos relevantes deste cadastro:

DT Inicial: data inicial do intervalo definido para bloqueio.

DT Final: data final do intervalo definido para bloqueio.

Hora Inicial: hora inicial do intervalo definido para bloqueio.

Hora Final: hora final do intervalo definido para bloqueio.

Recurso: código identificador do recurso a ser bloqueado. Caso preenchido, este bloqueio será considerado apenas para

este recurso.

C. Custo: centro de custo a ser bloqueado.

Motivo: motivo do bloqueio criado.

2.10 Cadastro de Ferramentas

Ferramenta é um elemento complementar ao recurso utilizado, portanto, não se trata de um cadastro obrigatório para o

processamento da carga-máquina, já que é possível utilizar um recurso sem uma ferramenta associada. A situação inversa não é

verdadeira. A amarração entre a ferramenta e um determinado recurso é feita no cadastro Roteiro de operações.

São exemplos de ferramenta: broca da furadeira, ponteira do torno, molde do forno etc.

Se determinada operação depende de um recurso e uma ferramenta associada, a alocação somente ocorrerá em períodos em

que os recursos estiverem disponíveis e se nesse mesmo período houver ferramentas disponíveis.

Alguns campos relevantes deste cadastro:

Código: Código da ferramenta a ser cadastrada.

Descrição: Descrição da ferramenta cadastrada.

Quantidade: Quantidade de ferramentas idênticas existentes na empresa.

PCP – Visão Geral 15

Versão 11.5

Visão Geral

2.11 Cadastro de Bloqueio de Ferramentas

As principais funcionalidades desta rotina são:

Assistente: O objetivo é a geração de datas às quais as ferramentas serão bloqueadas, otimizando o cadastramento do bloqueio

de ferramentas. São especificados conforme abaixo:

Repetição Diária: Bloquear a cada X dias – periodicidade em dias.

Termina em XX/XX/XX - último dia do bloqueio.

Repetição Semanal: Bloquear a cada X semanas – periodicidade em semanas.

Termina em XX/XX/XX - último dia do bloqueio.

Repetição Mensal: Bloquear a cada X meses – periodicidade em meses.

Termina em XX/XX/XX - último dia do bloqueio.

Opção Por data/Por dia: Selecionar uma data, por exemplo, todo dia 30 a ferramenta deverá ser bloqueada. Levar em

consideração o intervalo de datas informado no cabeçalho. Ex.: 08/05/07 – terça-feira. As datas geradas serão consideradas

mensalmente (pela repetição selecionada), porém toda Terça-feira.

Repetição Anual: Bloquear a cada X meses – periodicidade em anos.

Termina em XX/XX/XX - último dia do bloqueio.

Observação: Para que sejam geradas as datas, é necessário clicar no ícone Datas.

Incluir: Permite incluir manualmente pelo preenchimento dos campos necessários, o bloqueio de ferramentas.

Importante!

Ao efetuar o cálculo de Carga-Máquina, este poderá ser parametrizado se for para considerar ou não a ferramenta. Em caso

afirmativo estiver bloqueada, o sistema navegará no tempo até que ferramenta e recurso estejam livres para executar a operação.

Os campos obrigatórios utilizados são:

Ferramenta: Código identificador da ferramenta a ser bloqueada.

Quantidade: Quantidade de ferramentas a serem bloqueadas. Deve ser igual ou inferior à quantidade de ferramentas

cadastradas como disponíveis.

DT Inicial: Data inicial do intervalo definido para bloqueio.

DT Final: Data final do intervalo definido para bloqueio.

Hora Inicial: Hora inicial do intervalo definido para bloqueio.

Hora Final: Hora final do intervalo definido para bloqueio.

Existem outras informações não obrigatórias, porém relevantes aos processos de planejamento e controle da produção:

Motivo: Motivo do bloqueio criado.

2.12 Cadastro de Centro de Trabalho

Informa-se o centro de trabalho no roteiro de operações, para a geração da carga acumulativa, com acompanhamento por

histograma e para apuração de produtividade dos centros de custos. Por meio dessas rotinas é feita uma análise da ocupação do centro

de trabalho, de acordo com sua carga horária e sua ocupação.

Os campos relevantes do cadastro são:

Código C.T.: Código do centro de trabalho a ser cadastrado.

Nome: Nome do centro de trabalho cadastrado.

H. Ult. Dia Cen: Número de horas úteis trabalhadas nos dias normais (segunda a sexta-feira) pelo centro de trabalho informado.

Centro Custo: Centro de custos relacionado ao centro de trabalho informado.

H. Ult. Sab Cen: Número de horas úteis trabalhadas aos sábados no centro de trabalho informado.

H. Ult. Dom Cen: Número de horas úteis trabalhadas aos domingos no centro de trabalho informado.

Rendimento: Percentual de rendimento do centro de trabalho. Caso não seja informado, o Sistema entende que 100% das horas

usadas serão aproveitadas. Se o valor de 50 for informado, por exemplo, é entendido pelo Sistema que 100 horas de uso calculado

gastarão 200 horas no centro de trabalho relacionado.

16 PCP – Visão Geral

Versão 11.5

Visão Geral

2.13 Cadastro de Operações

O cadastro de Roteiros de operação é obrigatório no ambiente PCP quando se utiliza carga-máquina, e pode ser definido como o

modo de preparo do produto.

No cadastro do Roteiro de operações, são definidas as regras de produção como: quais as operações (etapas) para produção de

um determinado item; qual recurso associado a cada operação; qual o tempo padrão e quantidade padrão de cada operação; se utiliza

sobreposição e/ou desdobramento; se possui algum recurso alternativo/secundário por operação etc.

O cadastro de Operações define as regras a serem aplicadas no processamento da carga-máquina. Se o cadastro for feito de

maneira que reproduza o ambiente real e for feito de maneira racional, o processo produtivo de alocação com certeza será otimizado,

resultando na melhor distribuição do trabalho nos recursos e consequente diminuição do tempo de entrega prevista para os produtos

fabricados.

No cabeçalho é possível identificar também, o código de um roteiro e de um produto similar. Essa informação é utilizada quando

queremos copiar as informações de um roteiro já existente para determinado produto.

Importante!

Ao pressionar a tecla [F4] sobre este campo, será possível cadastrar os recursos alternativos e secundários por operação, ou seja,

recursos que substituem o recurso principal para esta operação. Tais recursos podem ter eficiência menor que o recurso principal, basta

que o fato seja informado por meio do campo de percentual disponível.

Informando tais recursos nessa rotina, o sistema identifica os alternativos/secundários a serem utilizados nessa operação.

Os campos obrigatórios utilizados no detalhamento de cada operação são:

Operação: Número da operação. Campo que define a sequência de execução das operações (não pode se repetir).

Recurso: Código do recurso utilizado na operação. Deve ser informado o recurso preferencial para a operação (normalmente, o

recurso com maior capacidade nominal).

2.14 Cadastro de Operações X Componentes

Por meio desta rotina é possível identificar quais componentes devem ser requisitados pelo apontamento de cada operação nas

rotinas PRODUÇÃO PCP MODELO 1 e PRODUÇÃO PCP MODELO 2. Desta forma, estas rotinas verificam a cada apontamento de produção,

se existe a amarração da operação indicada com algum componente. Se isso ocorrer, o componente é requisitado.

Este cadastro valida a existência do roteiro e das operações informadas. O vínculo entre componentes e operações também pode

ser efetuado por meio da opção Operações x Componentes, criado no cadastro de Estruturas.

Os campos relevantes deste cadastro são:

Produto: Produto a ter amarração Operação x Componente cadastrada. Este produto, obrigatoriamente, deverá ter estrutura

cadastrada e roteiro de operações previamente definidos.

Roteiro: Roteiro de operações utilizado para amarração entre a operação definida e os componentes que devem ser requisitados

no apontamento da operação.

Operação: Operação que causará a baixa do componente informado nos apontamentos de produção PCP.

Componente: Componente que será requisitado no apontamento de produção PCP da operação e produto relacionados.

Sequência: Sequência equivalente ao cadastro de Estrutura para diferenciar um componente igual no mesmo nível de estrutura.

PCP – Visão Geral 17

Versão 11.5

Visão Geral

2.15 Endereços

Para cadastrar um endereço acesse:

Atualizações / Cadastro / Endereçamento / Endereços

1. Acione a opção Incluir.

2. Preencha os seguintes campos da rotina:

Armazém: armazém em que o endereço está localizado.

Endereço: código de identificação do endereço.

Descrição: descrição do endereço.

Capacidade: capacidade (em quantidade) de armazenagem do endereço (para controle da capacidade de armazenagem por

quantidade).

Altura: altura do endereço (para controle da capacidade de armazenagem por cubagem).

Largura: largura do endereço (para controle da capacidade de armazenagem por cubagem).

Comprimento: comprimento do endereço (para controle da capacidade de armazenagem por cubagem).

2.16 Centro de Custo

Os centros de custos podem ser definidos como setores ou departamentos de uma empresa sendo estes delimitados segundo o

aspecto de localização de custos. Assim, os centro de custos são conhecidos como entidades contábeis utilizadas para apuração dos

custos (receitas e despesas) gerados nos diferentes setores da empresa.

No ambiente de Estoque/Custos, os centros de custos serão utilizados para contabilização dos custos de estoque por meio de

lançamentos contábeis realizados por diversas rotinas do ambiente. Além disso, o centro de custo também pode ser utilizado para

custeio das ordens de produção, no que diz respeito à apropriação dos custos indiretos, por meio do rateio dos custos apropriados nos

centros de custo associados aos produtos mão de obra consumidos durante a produção (processo a ser descrito no tópico Produto Mão

de Obra no capítulo de Produtos e no fluxo de atualização dos indicadores do produto e custos).

É comum na contabilidade das empresas criar-se os centros de custos de forma estruturada (em níveis). Antes de criá-los, sugere-

se a definição de uma estrutura hierárquica conforme visão contábil da empresa.

Para cadastrar um Centro de Custo acesse:

Atualizações / Cadastro / Contábil / Centros de Custo

1. Acione a opção Incluir.

2. Preencha os principais campos da rotina.

C. Custo: código do centro de custo.

Classe: identifica a classe do centro de custo, que pode ser sintética (centro de custo totalizador dos centros de custo analíticos

de sua estrutura) ou analítica (centros de custo que recebe valor por meio dos lançamentos contábeis).

Cond. Normal: identifica a classificação do centro de custo como receita ou despesa.

Desc. Moeda 1: nome do centro de custo na moeda 1.

CC Bloq.: indica se o centro de custo está bloqueado para o recebimento de lançamentos contábeis.

Dt. Ini. Exist.: especifica qual a data de início de existência do centro de custo. Lançamentos contábeis que utilizam este centro de

custo e possuam datas anteriores a esta não serão permitidos.

Item Obrigat.: indique se ao efetuar um lançamento contábil com este centro de custo, o item contábil deverá ser informado

obrigatoriamente. Caso esteja como Sim, ao efetuar o lançamento contábil e não digitar um item contábil, o sistema não permitirá a

gravação enquanto não for digitado.

18 PCP – Visão Geral

Versão 11.5

Visão Geral

Cl. Vlr Obrig: indique se ao efetuar um lançamento contábil com este centro de custo a classe de valor deverá ser informada

obrigatoriamente. Caso esteja como Sim, ao efetuar o lançamento contábil e não digitar uma classe de valor, o sistema não permitirá a

gravação enquanto não for digitada.

Aceita Item: indique se ao efetuar um lançamento contábil com este centro de custo o item contábil poderá ser informado. Caso

esteja como Não, ao efetuar o Lançamento Contábil e digitar um item contábil, o sistema não permitirá a gravação.

Aceita Cl.Vl : indique se ao efetuar um lançamento contábil com este centro de custo a classe de valor poderá ser informada.

Caso esteja como Não, ao efetuar o lançamento contábil e digitar uma classe de valor, o sistema não permitirá a gravação.

2.17 Tipos de Movimentações

Para incluir um Saldo Inicial acesse:

Atualizações / Cadastros / Movimentações / Internas

1. Acione a opção Incluir.

2. Preencha os principais campos da rotina.

Código TM: código do tipo de movimentação (deve seguir a seguinte regra: <= 500 para tipos de movimentação de entrada e >

500 para tipos de movimentação de saída).

Tipo de TM: tipo de movimentação: requisição, devolução ou produção.

Descrição: descrição do tipo de movimento.

Aprop. Indir.: identifica se anula o tratamento de apropriação indireta no movimento de produto de apropriação indireta.

Atu. Empenho: identifica se deve atualizar o saldo dos empenhos de ordens de produção quando o movimento estiver

relacionado a uma produção.

Transf. Mod: identifica para os TMs de tipo igual à produção se deve gerar as requisições automáticas de produtos tipo mão de

obra quando requisição automática habilitada no sistema.

Valorizado: identifica para os TMs de tipo igual à requisição e devolução se o custo da movimentação deverá ser digitado pelo

usuário. É geralmente utilizado para movimentações de ajuste de custo em conjunto com o campo Qtd. Zero.

Envia p/ CQ: identifica para os TMs de tipo igual à produção se deve realizar a transferência da quantidade produzida para

controle de qualidade caso número de produções CQ atingido.

Libera PV: identifica para os TMs de produção se deve ser realizada a liberação de pedidos de venda associados à ordem de

produção apontada.

Qtd. Zero: identifica para os TMs de requisição e devolução se permite movimento de quantidade zero. É geralmente utilizado

para movimentações de ajuste de custo em conjunto com o campo Valorizado.

Custeia OP: identifica se o custo das requisições/devoluções contra ordem de produção deve ser agregado ao custo final do

produto acabado (necessária configuração do campo Custeio OP no cadastro dos produtos).

PCP – Visão Geral 19

Versão 11.5

Visão Geral

2.18 Cadastro de Previsão de Vendas

A rotina Previsão de Vendas é um instrumento que auxilia as empresas a definirem o total a ser produzido e pode ser utilizada

como base para a geração de Ordens de Produção pelo MRP. A previsão de vendas permite ao PCP programar a quantidade do produto a

ser fabricado em determinado espaço de tempo e quantificar as necessidades de material, mão de obra e equipamentos. É utilizada

principalmente por empresas que trabalham com estocagem de produtos (make to stock), ou seja, fabricação contra previsão de

demanda.

A previsão pode ser um instrumento que ajuda a empresa a definir o total a ser produzido, visando conceder objetivos de venda,

a serem alcançados num futuro próximo, juntando informações sobre a tendência do mercado atual (previsão) e registros das vendas

históricas, ocorridas em períodos semelhantes no passado.

Os campos envolvidos nessa rotina e obrigatórios são:

Produto: Código do produto da previsão de vendas.

Armazém: Armazém de baixa de estoque (saída) dos produtos vendidos.

Quantidade: Quantidade prevista de venda.

DT Previsão: Data de previsão da saída do produto.

Documento: Documento gerador da previsão, campo informativo.

Valor: Valor referente à previsão de vendas, campo informativo não utilizado no processamento do MRP.

Observação: Campo para registro de observações, campo informativo.

2.19 Cadastro de Plano Mestre de Produção

O plano mestre de produção tem por objetivo informar ao Sistema, quantidades líquidas a serem produzidas. Por meio da rotina

de MRP, parametrizada para considerar o plano mestre de produção, o Sistema gera as ordens de produção para os produtos

informados.

A diferença básica entre o plano mestre de produção e a previsão de vendas é que esta não gera diretamente ordens de

produção e sim uma necessidade para a data da previsão, ou seja, antes de efetivar a ordem de produção o sistema consultará o estoque

naquele momento e mandará produzir apenas o necessário, enquanto o plano mestre de produção gerará ordens de produção na data

em que se encontra tal dado, na quantidade exata expressa no plano.

O PMP é direcionado aos produtos que são produzidos para estoque, sem uma demanda de saída pontual. Isso ocorre com

frequência no caso de vendas sazonais, empresas com essa característica produzem para estoque durante boa parte do ano.

Os campos relevantes são:

Produto: Produto relacionado ao plano mestre de produção.

DT Previsão: Data da previsão de entrada do saldo a ser produzido.

Quantidade: Quantidade prevista para produção do produto relacionado.

Opcional PMP: Opcionais relacionados ao produto informado.

Documento: Documento relacionado ao plano mestre de produção.

20 PCP – Visão Geral

Versão 11.5

Visão Geral

2.20 Estrutura Cadastro

O cadastro de estruturas é exibido em árvore. Por meio dos botões exibidos no rodapé da interface, a edição da composição deve

ser realizada sempre observando o item posicionado na árvore, pois a ação selecionada será executada a partir do item escolhido.

Para incluir uma estrutura acesse:

Atualizações / Engenharia / Estruturas / Estrutura

1. Acione a opção Incluir.

2. Preencha os principais campos.

3. Confirme.

Para incluir uma estrutura os principais campos são:

No Cabeçalho há campos que identificam o produto pai da estrutura que será mantida.

Principais Campos:

Código: preencha com o código do produto pai desta estrutura, ou seja, do produto dono da composição.

Estrutura similar: campo disponível apenas na opção de inclusão, para que seja possível criar uma nova estrutura a partir de uma

pré-estrutura ou estrutura (configurável por meio de parâmetro de rotina – F12) já existente. Deve-se informar o código do produto cuja

composição será carregada.

Base Estrutura: preencha com a quantidade base do produto pai referente à composição cadastrada, ou seja, quantidade

produzida de produto pai a partir da formulação cadastrada.

No Itens há campos que detalham a edição do produto componente.

Principais Campos:

Componente: preencha com o código do produto componente da estrutura editada.

Sequencia: preencha com a sequência de consumo quando um mesmo componente se repetir na estrutura.

Quantidade: preencha com a quantidade do componente utilizada na estrutura, sempre considerando a quantidade base do

produto pai.

Índice Perda: preencha com o percentual de perda padrão que ocorre sempre que utilizar o componente nesta estrutura. O

percentual aqui informado será automaticamente utilizado a mais, sempre que calculada necessidade de matérias da estrutura.

Dt Inicial: preencha com a data em que o componente passa a ser válido na composição do produto pai.

Dt Final: preencha com a data em que o componente deixa de ser válido na composição do produto pai.

Qtd. Fix/Var: identifique a forma de aplicação da quantidade do componente na estrutura. Se for fixa, independente da

quantidade do produto pai a fabricar, utilizará sempre a quantidade definida na estrutura. Se variável, será realizada proporcionalização

da quantidade do componente de acordo com a quantidade de produto pai a produzir.

Grupo Opcio.: preencha com o código do grupo de opcionais.

Item Opcion.: preencha com o item do grupo de opcionais.

Rev. Inicial: preencha com o código da revisão em que o componente passa ser válido na estrutura.

Rev. Final: preencha com o código da revisão em que o componente deixa de ser válido na estrutura.

PCP – Visão Geral 21

Versão 11.5

Visão Geral

2.21 Grade de Cadastro - Cadastro

Para incluir uma grade de produtos acesse:

Atualizações / Engenharia / Grade de Produtos / Grades

1. Acione a opção Incluir.

2. Preencha os principais campos.

3. Confirme.

4. Selecione os produtos a serem gerados.

Importante!

Sempre que incluída ou alterada uma grade de produtos, logo após a confirmação da operação, será exibida a interface de grade

de produtos para marcação dos produtos da grade que estão disponíveis para uso. Nesta interface, o usuário deve marcar com um X em

todas as combinações possíveis. Após marcar e confirmar a seleção serão gerados no cadastro todos os produtos disponíveis na grade de

produtos incluída/alterada.

Para incluir uma grade de produtos os principais campos são:

Código: preencha com o código de identificação da grade. O tamanho deste código deve corresponder ao tamanho do primeiro

valor definido no parâmetro MV_MASCGRD, pois será utilizado na formação dos códigos dos produtos da grade.

Descrição: preencha com a descrição da grade. Será utilizada também na formação da descrição do produto.

Tipo: preencha com o código do tipo do produto. Ex: produto acabado, matéria-prima, mercadoria, material de consumo etc.

Unidade: preencha com o código da unidade de medida primária do produto. É a unidade de medida utilizada internamente pela

empresa.

Armazém Pad.: preencha com o código do armazém padrão para armazenagem do produto. Este armazém será sugerido nas

movimentações do produto.

Grupo: preencha o produto com o código a qual pertence ao grupo de produtos.

Seg. Un. Medi.: preencha com o código da unidade de medida secundária do produto.

Fator Conv. e Tipo de Conv.: preencha com o fator e tipo de conversão utilizada para obtenção da quantidade na segunda

unidade de medida. A partir destes valores o sistema calculará a quantidade na segunda unidade de medida quando digitada a

quantidade na primeira unidade e vice-versa.

Rastro: identifica se o produto em questão utilizará o controle de rastro (mais detalhes no tópico Controle de Rastro no capítulo

Produtos).

Contr. Endere.: indique se o produto em questão utilizará o controle de localização e/ou número de série (mais detalhes nos

tópicos Controle de Localização e Controle de Número de Série no capítulo Produtos).

Tabela Linha: preencha com o código da tabela de grade a ser utilizada como linha da grade.

Tabela Colun: preencha com o código da tabela de grade a ser utilizada como coluna da grade.

22 PCP – Visão Geral

Versão 11.5

Visão Geral

2.22 Codificação Inteligente

A criação de produtos com a codificação inteligente (disponível no ambiente de Estoque/Custos por meio das funcionalidades de

Configurador de Produtos) possibilita a geração de códigos de produtos de forma dinâmica. Assim, é possível criar a configuração,

definindo a base do código opcional, restrições e composição do código.

Estas rotinas possibilitam a formação do cadastro de produtos e do cadastro de pré-estruturas/estruturas a partir das definições

realizadas no Configurador de Produtos. A formação automática pode ser disponibilizada em todos os campos de entrada de códigos de

produto em qualquer ambiente da Linha de Produto Microsiga Protheus, desde que o campo esteja relacionado ao cadastro de produtos

padrão. Em todos os pontos do sistema é possível acessar interfaces de consulta facilitadas, permitindo escolha de características para

formação do item configurado.

O processo de codificação inteligente deve seguir as seguintes etapas:

• Definição da Estruturação dos Códigos (definição das características do produto e formação de códigos).

• Codificação das Características (definição das variações de características).

• Definição dos Dados Padrão, composição de estruturas.

• Disponibilização para Uso.

Definição da Definição de

Codificação das Disponibilização

Estruturação Dados Padrão e

Características para Uso

dos Códigos Estruturas

A Codificação Inteligente, por meio da interface de montagem da codificação, facilita a geração de documentos para os produtos

relacionados a uma família de produtos. Com ela, nos documentos do sistema o usuário poderá digitar o código da família de produtos e

utilizar a interface de seleção de opções para as características da família. Após a definição das opções de características desejadas, o

sistema automaticamente irá determinar o código do produto desejado pelo usuário.

Esta funcionalidade existe nas seguintes interfaces:

• Solicitações de Compra.

• Pedidos de Compra.

• Ordens de Produção.

• Pedidos de Venda.

• Rotinas de Movimentação de Estoque, entre outras.

PCP – Visão Geral 23

Versão 11.5

Visão Geral

2.23 Família de Produtos

Para utilizar os recursos dessa rotina, primeiramente cadastre a família de produtos. É a família de produtos que terá todas as

definições sobre os produtos a serem gerados a partir dela, bem como de todos os dados necessários para codificação, configuração e

estruturação dos produtos.

Para facilitar o entendimento de como estruturar a codificação de um produto, vamos utilizar como exemplo uma empresa que

monta computadores que possuem diferentes configurações de processador, memória, disco rígido etc. Dessa forma, podemos definir o

produto e suas características conforme tabela exibida.

Para mais informações realize o treinamento de Codificação Inteligente do Estoque e Custos.

2.24 Conclusão

Assim, você terminou o treinamento Cadastros do ambiente Planejamento e Controle de Produção.

Neste treinamento você conheceu um pouco mais sobre os seguintes cadastros:

• Produtos e Grupo de Produtos.

• Unidades de Medida.

• Calendários.

• Recursos.

• Ferramentas.

• Centro de Trabalho.

• Operações.

• Operações x Componentes.

• Endereços.

• Centros de Custo.

• Tipos de Movimentação.

• Previsão de Vendas.

• Plano Mestre de Produção.

• Estruturas.

• Grade de Produtos.

• Codificação Inteligente.

24 PCP – Visão Geral

Versão 11.5

Você também pode gostar

- 1756 pm001 PT PDocumento418 páginas1756 pm001 PT PCassio Rafael R RAinda não há avaliações

- 11 - PCPDocumento33 páginas11 - PCPKaren AssisAinda não há avaliações

- Cms Files 7630 1654636065ebook Guia Completo PCPDocumento19 páginasCms Files 7630 1654636065ebook Guia Completo PCPDionei Melo VerliAinda não há avaliações

- Trabalho de Analise de SistemasDocumento12 páginasTrabalho de Analise de Sistemaseugenio310Ainda não há avaliações

- Gestão da produção emDocumento39 páginasGestão da produção emNicolle AvilaAinda não há avaliações

- Curso A Distancia Software Qibuilder - CADDocumento242 páginasCurso A Distancia Software Qibuilder - CADRafael Barros100% (2)

- Administração de Produção e Gestão Da QualidadeDocumento46 páginasAdministração de Produção e Gestão Da QualidadeKleyton LimaAinda não há avaliações

- Plano de Melhoria de QualidadeDocumento22 páginasPlano de Melhoria de QualidadeAnderson OliveiraAinda não há avaliações

- PT BR SW XX El DPR01 XXX MP 115Documento9 páginasPT BR SW XX El DPR01 XXX MP 115emebatistaAinda não há avaliações

- P.seg 06 - R00 - Gestão de ProgramasDocumento25 páginasP.seg 06 - R00 - Gestão de ProgramasLívia Medina Nunes SantosAinda não há avaliações

- UC Programação de ProduçãoDocumento23 páginasUC Programação de ProduçãovitosaideAinda não há avaliações

- Aula 10Documento55 páginasAula 10Felipe CarvalhoAinda não há avaliações

- Planejamento e Controle de Produção - Apontamento de ProduçãoDocumento19 páginasPlanejamento e Controle de Produção - Apontamento de ProduçãoCleberton Antunes100% (1)

- 1 Processo Agil ScrumDocumento35 páginas1 Processo Agil ScrumReiner HobusAinda não há avaliações

- BPM Business Process Management. Gerenciamento de Processos de Negócios Livro Interno Não divulgar (1)Documento195 páginasBPM Business Process Management. Gerenciamento de Processos de Negócios Livro Interno Não divulgar (1)victorhugomarianosiAinda não há avaliações

- PCP - AULA 1 - AlexDocumento40 páginasPCP - AULA 1 - AlexAlex SilvaAinda não há avaliações

- PCP V12 CP01 12 1 27Documento3 páginasPCP V12 CP01 12 1 27Marcos Morais100% (1)

- Aula 04 PCPDocumento54 páginasAula 04 PCPhelinaldoAinda não há avaliações

- Planejamento e controle da produção em detalheDocumento52 páginasPlanejamento e controle da produção em detalheEdgar GonzalezAinda não há avaliações

- Padrões de projeto e métodos ágeis em desenvolvimento de softwareDocumento70 páginasPadrões de projeto e métodos ágeis em desenvolvimento de softwareGomesAinda não há avaliações

- PCP no Contexto EstratégicoDocumento224 páginasPCP no Contexto EstratégicoAdemir Antonio SaravalliAinda não há avaliações

- Apostila - Módulo 1 - Bootcamp Analista de Processos de NegóciosDocumento58 páginasApostila - Módulo 1 - Bootcamp Analista de Processos de NegóciosMaycon Teixeira MinucelliAinda não há avaliações

- Apostila PMEDocumento76 páginasApostila PMEFernando Rodrigues Batista100% (2)

- Planejamento e Controle da ProduçãoDocumento22 páginasPlanejamento e Controle da ProduçãoCinthia FradeAinda não há avaliações

- PP-User Manual For Plan To Product - Nacelle V1.2Documento55 páginasPP-User Manual For Plan To Product - Nacelle V1.2Sales PereiraAinda não há avaliações

- Capítulo3 A ProdutividadeDocumento14 páginasCapítulo3 A ProdutividadevanerAinda não há avaliações

- Treinamento Phillips - Parte 1Documento150 páginasTreinamento Phillips - Parte 1Alberto Tomazelli JuniorAinda não há avaliações

- Sistemas de produção: planejamento e controleDocumento20 páginasSistemas de produção: planejamento e controleCaio JagusAinda não há avaliações

- Planeamento e gestão da produçãoDocumento60 páginasPlaneamento e gestão da produçãoDENIS SIQUEIRA SILVAAinda não há avaliações

- PT BR SW XX El DPR02 XXX MP 115Documento38 páginasPT BR SW XX El DPR02 XXX MP 115emebatistaAinda não há avaliações

- Gestão da Produção - Aulas e AtividadesDocumento164 páginasGestão da Produção - Aulas e AtividadesPaulo RicardoAinda não há avaliações

- Planejamento de Produção em 6 SemanasDocumento58 páginasPlanejamento de Produção em 6 SemanasFelipe CarvalhoAinda não há avaliações

- MBCDocumento130 páginasMBCsargento_1636Ainda não há avaliações

- Sistema de Help Desk para gerenciamento de chamadosDocumento26 páginasSistema de Help Desk para gerenciamento de chamadosSonsei BiólogoAinda não há avaliações

- Roteiro de métricas de software do SISP versão 2.3Documento96 páginasRoteiro de métricas de software do SISP versão 2.3André AraujoAinda não há avaliações

- Projeto Integrado II Down - ORIGINALDocumento21 páginasProjeto Integrado II Down - ORIGINALVIVIANE KLEINAinda não há avaliações

- Tia Portal - Senai World SkillsDocumento105 páginasTia Portal - Senai World SkillsLucas FrançaAinda não há avaliações

- Planejamento e Controle de Produção SEBRAEDocumento5 páginasPlanejamento e Controle de Produção SEBRAEVítor MirandaAinda não há avaliações

- 5 Atividade de Programação IDocumento23 páginas5 Atividade de Programação IDanilo PaulinoAinda não há avaliações

- Capítulo 6 - Orçamento Operacional - Empresas IndustriaisDocumento133 páginasCapítulo 6 - Orçamento Operacional - Empresas IndustriaisJoão Pedro SavoiAinda não há avaliações

- Abpmp Cbok 4.0 NativoDocumento423 páginasAbpmp Cbok 4.0 NativoMilena Oliveira Dias100% (5)

- Apqp1 PDFDocumento40 páginasApqp1 PDFKawadasanAinda não há avaliações

- Lean EngineeringDocumento41 páginasLean EngineeringsabadiAinda não há avaliações

- LeanpmoDocumento47 páginasLeanpmophc000Ainda não há avaliações

- Planejamento PCPDocumento18 páginasPlanejamento PCPprojetosAinda não há avaliações

- Manual PCI Revenda 2021.1 - OficialDocumento27 páginasManual PCI Revenda 2021.1 - OficialVagner Escobar BenitesAinda não há avaliações

- PCO e os sistemas produtivosDocumento25 páginasPCO e os sistemas produtivosGêmison AmaralAinda não há avaliações

- 026 - MRP - V12 - Ap01Documento66 páginas026 - MRP - V12 - Ap01Lipe VieiraAinda não há avaliações

- Apostila de PPCP Versão FinalDocumento34 páginasApostila de PPCP Versão FinalMateus César de Oliveira100% (1)

- Configuração do MRP na release 12.1.25Documento46 páginasConfiguração do MRP na release 12.1.25protheus teste100% (4)

- Curso APQP 2a Edição - Apostila 2022Documento53 páginasCurso APQP 2a Edição - Apostila 2022Alexandre De Oliveira PérigoAinda não há avaliações

- Engs - 1Documento28 páginasEngs - 1Alfredo100% (1)

- Apostila ABAP Data InterfaceDocumento70 páginasApostila ABAP Data InterfaceLeandro FariaAinda não há avaliações

- Gestão de operações: os 6 passos do desenvolvimento de produtosDocumento8 páginasGestão de operações: os 6 passos do desenvolvimento de produtosWalter ClarkeAinda não há avaliações

- Formação em GP: Definindo o EscopoDocumento29 páginasFormação em GP: Definindo o EscopoRenato Queiroz100% (1)

- Programa ComtrafoDocumento62 páginasPrograma ComtrafoEng BruccyAinda não há avaliações

- UTR BCM - Ling_descritiva2018-1Documento194 páginasUTR BCM - Ling_descritiva2018-1marcogugliAinda não há avaliações

- MapeamentoProcessosGestao PDFDocumento59 páginasMapeamentoProcessosGestao PDFFabio MachadoAinda não há avaliações

- NBR 5462 TB 116 - Confiabilidade e MantenabilidadeDocumento37 páginasNBR 5462 TB 116 - Confiabilidade e MantenabilidadeAntonio Jose78% (9)

- Soma Subtracao BinariosDocumento61 páginasSoma Subtracao Binariosdebora_chagasAinda não há avaliações

- Introdução À Engenharia - O Futuro Do Engenheiro de ProduçãoDocumento13 páginasIntrodução À Engenharia - O Futuro Do Engenheiro de ProduçãoFabio MachadoAinda não há avaliações

- Contra Os Academicos Santo AgostinhoDocumento46 páginasContra Os Academicos Santo AgostinhoFabio MachadoAinda não há avaliações

- Manual UnivespDocumento46 páginasManual UnivespDouglas GtrAinda não há avaliações

- Relatório de Gestão Consolidado PDFDocumento269 páginasRelatório de Gestão Consolidado PDFana lauraAinda não há avaliações

- Manual Fox Volkswagen PDFDocumento66 páginasManual Fox Volkswagen PDFFabio MachadoAinda não há avaliações

- 02 - Tss - Indicadores Da Area ComercialDocumento31 páginas02 - Tss - Indicadores Da Area ComercialFabio MachadoAinda não há avaliações

- Visão Geral do TOTVS Smart AnalyticsDocumento18 páginasVisão Geral do TOTVS Smart AnalyticsFabio MachadoAinda não há avaliações

- Manual Fox - Volkswagen PDFDocumento344 páginasManual Fox - Volkswagen PDFSouza Semelhança60% (55)

- Santo Agostinho - Contra Os AcadêmicosDocumento67 páginasSanto Agostinho - Contra Os AcadêmicosCidney A. Surdi JuniorAinda não há avaliações

- Abnt NBR 14724Documento2 páginasAbnt NBR 14724Fabio MachadoAinda não há avaliações

- Cadastros - Compras PDFDocumento14 páginasCadastros - Compras PDFFranciscoAinda não há avaliações

- Denzinger PDFDocumento1.706 páginasDenzinger PDFGuilherme Jaber94% (16)

- Ribeiro-Celso RicardoDocumento84 páginasRibeiro-Celso RicardoFabio MachadoAinda não há avaliações

- Doutrina Católica - O DogmaDocumento136 páginasDoutrina Católica - O DogmafilosofonoelAinda não há avaliações

- AdvPl O ManualDocumento417 páginasAdvPl O ManualLeandro Diniz de Brito100% (2)

- Padronização de processos e POPs em laboratórios clínicosDocumento8 páginasPadronização de processos e POPs em laboratórios clínicoscllaraujoAinda não há avaliações

- Trabalho Semana 6Documento2 páginasTrabalho Semana 6Fabio MachadoAinda não há avaliações

- Manual MotoristaDocumento5 páginasManual MotoristaludeirjuniorAinda não há avaliações

- ABNT NBR 14724 2006 - Trabalhos AcademicosDocumento13 páginasABNT NBR 14724 2006 - Trabalhos AcademicosHaroldo FerreiraAinda não há avaliações

- Guia para ArtCamDocumento7 páginasGuia para ArtCamadilson_iaAinda não há avaliações

- AVA 1 - Planejamento Da Qualidade em Produtos e Serviços - EstácioDocumento7 páginasAVA 1 - Planejamento Da Qualidade em Produtos e Serviços - Estáciobtv clientesAinda não há avaliações

- Exercícios Práticos Módulo II - CA - GE - 20 - 21Documento8 páginasExercícios Práticos Módulo II - CA - GE - 20 - 21Mónica S.Ainda não há avaliações

- Atv1 Gestao de CustosDocumento9 páginasAtv1 Gestao de CustosLudmila Mourao Xavier Gomes AndradeAinda não há avaliações

- Custos dos estoques e reposiçãoDocumento40 páginasCustos dos estoques e reposiçãoRicardo Moreira100% (2)

- Gestao de Custos AgronegocioDocumento11 páginasGestao de Custos AgronegocioEslei ReisAinda não há avaliações

- Gestão de Negócios de Alimentação: Custos e OrçamentosDocumento12 páginasGestão de Negócios de Alimentação: Custos e OrçamentosCarlos MartinsAinda não há avaliações

- GabaritoDocumento33 páginasGabaritoMatheus Silveira Alves LimaAinda não há avaliações

- Recibo de pagamento com detalhes de salário e descontosDocumento1 páginaRecibo de pagamento com detalhes de salário e descontosBode JuniorAinda não há avaliações

- Princípios Contábeis Aplicados A CustosDocumento8 páginasPrincípios Contábeis Aplicados A CustosFABIOAinda não há avaliações

- Registo e Controlo de ImobilizadoDocumento93 páginasRegisto e Controlo de ImobilizadosamendesAinda não há avaliações

- Exercicios PraticosDocumento8 páginasExercicios PraticosAdryanamarcosAinda não há avaliações

- 2020 - Caderno de Casos e Exercícios - AdministraçãoDocumento49 páginas2020 - Caderno de Casos e Exercícios - AdministraçãoLuiz AmorimAinda não há avaliações

- Avaliação de imóveis: histórico e evoluçãoDocumento121 páginasAvaliação de imóveis: histórico e evoluçãoNandoPereira83% (6)

- Curso 256101 Aula 03 63bc CompletoDocumento114 páginasCurso 256101 Aula 03 63bc CompletoCatiane PoncioAinda não há avaliações

- Contabilidade - Aula 23 A 26Documento52 páginasContabilidade - Aula 23 A 26Marcos ViniciusAinda não há avaliações

- Exames Economia 2013-2017Documento228 páginasExames Economia 2013-2017beatrizm99100% (1)

- UFF Concurso 190 - 2022 NIVEL - SUPERIORDocumento57 páginasUFF Concurso 190 - 2022 NIVEL - SUPERIORAdemir Gomes Jr.Ainda não há avaliações

- Planeamento Da Capacidade de ProduçãoDocumento24 páginasPlaneamento Da Capacidade de Produçãoze_nunoAinda não há avaliações

- Contracheque BIANCADocumento1 páginaContracheque BIANCAGleidson GoulartAinda não há avaliações

- Planejamento e gestão de obrasDocumento84 páginasPlanejamento e gestão de obrasAlex Almeida Silva100% (4)

- RMA-POLÍTICA DEVOLUÇÃODocumento4 páginasRMA-POLÍTICA DEVOLUÇÃOHelder AlvesAinda não há avaliações

- contabilidadeDocumento10 páginascontabilidadeAnita António MakengoAinda não há avaliações

- Valores em Reais (R$) : Sinfra-MaDocumento22 páginasValores em Reais (R$) : Sinfra-MaMateus MaiaAinda não há avaliações

- Exercicio Operações Com MercadoriasDocumento9 páginasExercicio Operações Com Mercadoriasvendas3.imoveisAinda não há avaliações

- 0574 Encerramento Anual de ContasDocumento64 páginas0574 Encerramento Anual de ContasCristina Sequeira100% (2)

- PGCRF 19 - Contratos de ConstruçãoDocumento3 páginasPGCRF 19 - Contratos de ConstruçãoDeográcio Possiano TalegalAinda não há avaliações

- Sistema de Gestão Empresarial CompletoDocumento23 páginasSistema de Gestão Empresarial CompletoAlexandre Camilo50% (2)

- Gestao Financeira Da ManutencaoDocumento6 páginasGestao Financeira Da ManutencaoegomesbrandaoAinda não há avaliações

- Regimes de FabricoDocumento11 páginasRegimes de FabricoLucas Garrine100% (1)

- PDV MarkupDocumento4 páginasPDV MarkupThiago MartinsAinda não há avaliações