Escolar Documentos

Profissional Documentos

Cultura Documentos

AKP

Enviado por

farandiDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

AKP

Enviado por

farandiDireitos autorais:

Formatos disponíveis

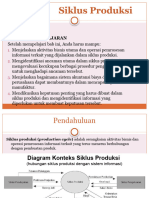

Perencanaan Kebutuhan Bahan (PKB/MRP)

Perencanaan Kebutuhan Bahan (PKB) atau Material Requirements Planning (MRP), adalah

teknik untuk mengkoordinasi produksi dalam berbagai tahapan lingkungan produksi dengan banyak

suku cadang, bahan, sub-perakitan, komponen, dan produk jadi. Sistem MRP mulai dengan jadwal

induk untuk produk akhir yang dibutuhkan. Jadwal ini akan membantu selama proses produksi untuk

menentukan kapan dan berapa dari tiap bahan, suku cadang, atau perakitan suku cadang yang

dibutuhkan. Kebanyakan sistem MRP itu rumit dan membutuhkan program komputer yang sangat

rumit untuk mengendalikan arus suku cadang dan bahan dalam proses produksi.

Dua file data utama yamng digunakan dalam sistem MRP adalah : file indukitem-item

persediaan dan file struktur produk. File induk persediaan mendata semua item bahan dan suku

cadang dalam persediaan. File ini berisi berbagai data teknis dan akuntansi biaya dari setiap suku

cadang atau bahan. File struktur produk berisi rincian untuk produksi semua item yang diproduksi

setengah jadi dan produk akhir.

Produksi Just-In-Time (JIT)

Pendekatan just-in-time (JIT) pada perencanaan produksi adalah tern baru dalam produksi. Ciri

utama dari lingkungan produksi modern yang mendasari JIT adalah sebagai berikut :

1. Adalah tidak efisien dan mahal menyimpan persediaan yang besar sebagai persediaan

pengamanan dari bahan mentah, produk setengah jadi, atau produk jadi. Karenanya, persediaan

keamanan harus diminimalisasi

2. Waktu persiapan/penyetelan mesin untuk produksi dapat diminimalisasi melalui penggunaan

robot dan penelitian dan perbaikan proses. Karenanya, seringnya penyetelanmesin untuk

produksi adalah tidak efisien.

3. Kualitas yang sangat tinggi dari produk setengah jadi dan produk jadi harus dicapai sebagai upaya

untuk mengurangi kebutuhan akan keamanan, seperti yang disebutkan dalam no. 1 di atas.

Penggunaan pendekatan JIT pada produksi atau penggunaan sistem perencanaan produksi MRP

tidak mengubah pentingnya, atau prosedur yang digunakan dalam penyusunan anggaran produksi

yang berhubungan dengan sistem PPC yang lengkap terpadu. Namun, proses penyusunan anggaran

harus mencerminkan implikasi (1) untuk tingkat per-sediaan yang lebih rendah dan pembelian yang

lebih rendah dan lebih sering terdapat dalam pendekatan JIT,dan (2) produksi yang

berkesinambungan mengikuti implikasi-implikasi dari lingkungan MRP.

Anggaran Produksi Sebagai Alat Perencanaan, Koordinasi, dan

Pengendalian

Anggaran produksi membantu perencanaan, koordinasi, dan pengendalian. Kenyataan bahwa

rencana produksi yang rinci dibuat dan didasarkan pada rencan penjualan yang realistis yang berati

bahwa manajemen telah menganalisis dan membuat rencana khusus mengenai fungsi perencanaan

produksi dan masalah yang berhubungan. Perencaan produksi hasil koordinasi yang efektif sangatlah

penting . Rencana produksi harus dikoordinasi dengan rencana yang berhubungan dengan

pembiayaan, tambahan modal, pengembangan produk, dan penjualan.

Anggaran produksi adalah dasar utama untuk merencanakan kebutuhan bahan mentah dan suku

cadang, kebutuhan tenaga kerja, tambahan modal, kebutuhan kas, dan biaya pabrik. Karenanya,

rencana produksi menjadi dasar perencanaan pabrik secara umum.

Sistem pengendalian produksi yang memadai penting bagi pengendalian biaya, kualitas, dan kuatitas

manajerial. Prosedur pokok dalam pengendalian produksi adalah:

1. Pengendalian bahan

2. Analisis proses produksi menurut pusat tanggung jawab dalam divisi produksi

3. Rute produksi

4. Penjadwalan produksi

5. Pengiriman hasil produksi

6. Tindak lanjut

Disamping pengendalian harian dan mingguan dari volume produksi dan tingkat persediaan produk

jadi, status dua faktor ini harus dilaporkan dalam laporan kinerja bulanan dimana hasil aktual

dibandingkan dengan rencana dan standar.

Metode Kuatitatif dalam Perencanaan dan Pengendalian Produksi

Beberapa dari pendekatan matematis ini relatif sederhana, sedangkan yang lain sangat rumit yang

melibatkan model matematis yang kompleks dan membutuhkan kemampuan komputer yang

bermacam-macam. Model persediaaan mengkuatifikasi pengaruh dari variabel relevan yang

mendasari keputusan kebijakan. Mereka dapat didesain untuk meminimasasi biaya atau tujuan

khusus manajerial lainnya. Model telah dikembangkan untuk menyelesaikan program produksi

seperti pencapaian koordinasi yang optimal dalam produksi antara penjualan dan persediaaan;

penentuan jumlah produksi yang ekonomis; alokasi kapasitas yang produktif dari produk; campuran

produk; minimasasi biaya dalam proses manafaktur.

Você também pode gostar

- Rencana pemasaran dalam 4 langkah: Strategi dan poin-poin penting untuk membuat rencana pemasaran yang berhasilNo EverandRencana pemasaran dalam 4 langkah: Strategi dan poin-poin penting untuk membuat rencana pemasaran yang berhasilAinda não há avaliações

- Sikluk ProduksiDocumento4 páginasSikluk ProduksiAurelia Calista WitantoAinda não há avaliações

- Pendekatan mudah untuk rencana bisnis: Panduan praktis untuk peluncuran proyek baru dan implementasi kewirausahaan dari ide bisnisNo EverandPendekatan mudah untuk rencana bisnis: Panduan praktis untuk peluncuran proyek baru dan implementasi kewirausahaan dari ide bisnisAinda não há avaliações

- Tugas 3 SiaDocumento7 páginasTugas 3 SiakuyangskuterAinda não há avaliações

- Rencana akumulasi yang dibuat sederhana: Bagaimana dan mengapa berinvestasi di bidang keuangan dengan membangun rencana akumulasi otomatis yang disesuaikan untuk memanfaatkan tujuan AndaNo EverandRencana akumulasi yang dibuat sederhana: Bagaimana dan mengapa berinvestasi di bidang keuangan dengan membangun rencana akumulasi otomatis yang disesuaikan untuk memanfaatkan tujuan AndaAinda não há avaliações

- Jurnal Model Sistem Perencanaan Produksi Terintegrasi Di Industri PercetakanDocumento8 páginasJurnal Model Sistem Perencanaan Produksi Terintegrasi Di Industri PercetakanIbnu FaisalAinda não há avaliações

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisNo EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisNota: 4.5 de 5 estrelas4.5/5 (3)

- Sia Bab 14Documento5 páginasSia Bab 14ZellaAdeSeptiariAfifahAinda não há avaliações

- Sistem Informasi AkuntansiDocumento3 páginasSistem Informasi Akuntansisaipul bambangAinda não há avaliações

- Siklus Produksi (Kel 9) - SiaDocumento20 páginasSiklus Produksi (Kel 9) - SiaRetta RiffiAinda não há avaliações

- Siklus ProduksiDocumento6 páginasSiklus ProduksiDwiKhusnulHudaAinda não há avaliações

- Diskusi 6 SIADocumento3 páginasDiskusi 6 SIAZaini SyAinda não há avaliações

- Resume Sia Bab 14Documento6 páginasResume Sia Bab 14SALMA KUSNAAinda não há avaliações

- Resume SIA Bab 14Documento9 páginasResume SIA Bab 14ulfah rahmawati100% (2)

- Materi Pertemuan II Siklus ProduksiDocumento14 páginasMateri Pertemuan II Siklus ProduksiCristinaAinda não há avaliações

- Resume SIADocumento4 páginasResume SIASalsabil CecaraniAinda não há avaliações

- Resume Bab 14Documento5 páginasResume Bab 142Ainda não há avaliações

- Chapter 7 Siklus KonversiDocumento8 páginasChapter 7 Siklus Konversicepi juniarAinda não há avaliações

- Tugas Sispro AntyDocumento28 páginasTugas Sispro AntyNabila SuyutiAinda não há avaliações

- Production Planning and Control PPCDocumento14 páginasProduction Planning and Control PPCLoemban S JodyAinda não há avaliações

- Sistem Informasi ManufakturDocumento8 páginasSistem Informasi ManufakturAgell Lamapaha IIAinda não há avaliações

- BUKU AJAR PERENCANAAN DAN PENGENDALIAN PRODUKSI. Oleh - Tim Dosen Perencanaan Dan Pengendalian Produksi Program Studi Teknik IndustriDocumento158 páginasBUKU AJAR PERENCANAAN DAN PENGENDALIAN PRODUKSI. Oleh - Tim Dosen Perencanaan Dan Pengendalian Produksi Program Studi Teknik IndustriDandi RusdianAinda não há avaliações

- Materi Pengantar Mata Kuliah Perencanaan Dan Pengendalian ProduksiDocumento8 páginasMateri Pengantar Mata Kuliah Perencanaan Dan Pengendalian ProduksiDestie Monikha austriya umbaraAinda não há avaliações

- Production Planning and Control PPCDocumento16 páginasProduction Planning and Control PPCGinanjar RamadhanAinda não há avaliações

- Laporan Asistensi Modul 4 PPPDocumento21 páginasLaporan Asistensi Modul 4 PPPyourdaniaAinda não há avaliações

- Production Planning and Control PPCDocumento3 páginasProduction Planning and Control PPCFajar PrianggoroAinda não há avaliações

- TS Sia 13Documento4 páginasTS Sia 13Nia ViolitaAinda não há avaliações

- Tugas Manajemen Industri - Kelompok 2 - Planning Dan Produton ControlDocumento17 páginasTugas Manajemen Industri - Kelompok 2 - Planning Dan Produton Controlcandra sucengAinda não há avaliações

- Diskusi 6 SIADocumento4 páginasDiskusi 6 SIAAlvica DianAinda não há avaliações

- Rangkuman Manajemen OperasionalDocumento23 páginasRangkuman Manajemen OperasionalRatuthr RatuAinda não há avaliações

- RMK - Sistem Informasi Akuntansi Kelompok 9Documento19 páginasRMK - Sistem Informasi Akuntansi Kelompok 903Dersiana Lawu NediAinda não há avaliações

- Diskusi 6Documento5 páginasDiskusi 6gervylacstika hutamiAinda não há avaliações

- Hindari 5 Kesalahan Ini Dalam Perencanaan Proses ManufakturDocumento35 páginasHindari 5 Kesalahan Ini Dalam Perencanaan Proses ManufakturYulifiyenti MarasAinda não há avaliações

- Perencanaan Sumber Daya ManufakturDocumento13 páginasPerencanaan Sumber Daya ManufakturNita AnitasariAinda não há avaliações

- Siklus ProduksiDocumento5 páginasSiklus ProduksiJoni IskandarAinda não há avaliações

- Bab 14 Siklus Produksi SiaDocumento9 páginasBab 14 Siklus Produksi SiaPutra Dianda PratamaAinda não há avaliações

- Siklus Produksi SIADocumento25 páginasSiklus Produksi SIAHendri KoswaraAinda não há avaliações

- Laporan Modul ViiiDocumento17 páginasLaporan Modul ViiiWiriadiAinda não há avaliações

- Hubungan MRPDocumento6 páginasHubungan MRPheryekbangAinda não há avaliações

- Makalah Perencanaan Dan Pengendalian ProduksiDocumento2 páginasMakalah Perencanaan Dan Pengendalian ProduksiAgung Suprapto PutroAinda não há avaliações

- Bab 14-Siklus ProduksiDocumento20 páginasBab 14-Siklus ProduksiRatina SitorusAinda não há avaliações

- Aktivitas Siklus ProduksiDocumento3 páginasAktivitas Siklus Produksitechno bitAinda não há avaliações

- Modul 1 Akuntansi Manajemen Lingkungan BisnisDocumento11 páginasModul 1 Akuntansi Manajemen Lingkungan BisnisRenanda AguileraAinda não há avaliações

- Diskusi 6 SIADocumento3 páginasDiskusi 6 SIADiah RaiAinda não há avaliações

- Modul 7Documento10 páginasModul 7Alvica DianAinda não há avaliações

- Pertemuan Ke 12 - Siklus ProduksiDocumento26 páginasPertemuan Ke 12 - Siklus ProduksiRizki ArvitaAinda não há avaliações

- Modul Praktikum PPP - Modul 1Documento19 páginasModul Praktikum PPP - Modul 1SyafliansyahAinda não há avaliações

- Sistem Manufaktur Tanggap Cepat 3Documento10 páginasSistem Manufaktur Tanggap Cepat 3hardi_hdspAinda não há avaliações

- Apa Itu Material Requirement PlanningDocumento24 páginasApa Itu Material Requirement PlanningWan SafwanAinda não há avaliações

- Gmeet 5. Siklus ProduksiDocumento11 páginasGmeet 5. Siklus ProduksiWidianaAinda não há avaliações

- Modul 1 - Akuntansi Manajemen & Lingkungan BisnisDocumento11 páginasModul 1 - Akuntansi Manajemen & Lingkungan BisnisYulindo MandaLa PutraAinda não há avaliações

- Siklus ProduksiDocumento11 páginasSiklus ProduksiDewi YantiAinda não há avaliações

- RMK BAB 14 Ahmad Edi Susilo A31115752Documento6 páginasRMK BAB 14 Ahmad Edi Susilo A31115752Ahmad Edi SusiloAinda não há avaliações

- Nama Kelompok: ANDREAN ALDIANSYAH (14130310108) M. IQBAL WICAKSONO (14130310223) Kelas: III A-2 Fak/Jurusan: Ekonomi/AkuntansiDocumento13 páginasNama Kelompok: ANDREAN ALDIANSYAH (14130310108) M. IQBAL WICAKSONO (14130310223) Kelas: III A-2 Fak/Jurusan: Ekonomi/AkuntansiANDREAN ALDIANSYAHAinda não há avaliações

- MRP JitDocumento8 páginasMRP JitKenietaAinda não há avaliações

- 08 Material Requirement PlanningDocumento23 páginas08 Material Requirement PlanningDennie RomeroAinda não há avaliações

- Hilmy Charis Alfareza Hariyanto - 21090119120007 - Manajemen Teknologi Dan Produksi Kelas CDocumento5 páginasHilmy Charis Alfareza Hariyanto - 21090119120007 - Manajemen Teknologi Dan Produksi Kelas ChilmyAinda não há avaliações

- Diagram Conteks Siklus ProduksiDocumento12 páginasDiagram Conteks Siklus ProduksiFifi TrisnoAinda não há avaliações

- Siklus ProduksiDocumento9 páginasSiklus ProduksiadebsbAinda não há avaliações

- Diagram Conteks Siklus ProduksiDocumento30 páginasDiagram Conteks Siklus Produksisiti cantikAinda não há avaliações

- Psak 1Documento19 páginasPsak 1farandiAinda não há avaliações

- Surat Lamaran Kerja Atas Inisiatif SendiriDocumento1 páginaSurat Lamaran Kerja Atas Inisiatif SendirifarandiAinda não há avaliações

- WFH Report - 3Documento7 páginasWFH Report - 3farandiAinda não há avaliações

- Psak 2Documento13 páginasPsak 2farandiAinda não há avaliações

- Subsequent Event QuestionDocumento6 páginasSubsequent Event QuestionfarandiAinda não há avaliações

- Surat Lamaran KerjaDocumento3 páginasSurat Lamaran KerjafarandiAinda não há avaliações

- Hasil Oprec Panitia BMGTS 2014Documento4 páginasHasil Oprec Panitia BMGTS 2014farandiAinda não há avaliações

- Gmail - Your Trip With GOJEK On Minggu, 20 Oktober 2019 PDFDocumento2 páginasGmail - Your Trip With GOJEK On Minggu, 20 Oktober 2019 PDFfarandiAinda não há avaliações

- Bisnis Internasional Chapter 7Documento17 páginasBisnis Internasional Chapter 7farandiAinda não há avaliações

- Internasional Federation of Accountants (IFAC)Documento4 páginasInternasional Federation of Accountants (IFAC)farandiAinda não há avaliações

- AKP Bab 2Documento8 páginasAKP Bab 2farandiAinda não há avaliações

- Data KKN Ceria LPM UnairDocumento2 páginasData KKN Ceria LPM UnairfarandiAinda não há avaliações

- Company Profil Dan Surat PenawaranDocumento17 páginasCompany Profil Dan Surat PenawaranfarandiAinda não há avaliações

- Bisnis InternasionalDocumento4 páginasBisnis InternasionalfarandiAinda não há avaliações

- Analisis Manajemen Strategik Perusahaan FranchiseDocumento23 páginasAnalisis Manajemen Strategik Perusahaan Franchisefarandi50% (2)

- Data KKN Ceria LPM UnairDocumento2 páginasData KKN Ceria LPM UnairfarandiAinda não há avaliações