Escolar Documentos

Profissional Documentos

Cultura Documentos

Obtencion Del Oxigeno y Nitrogeno Por El Metodo Criogenico

Enviado por

PaolaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Obtencion Del Oxigeno y Nitrogeno Por El Metodo Criogenico

Enviado por

PaolaDireitos autorais:

Formatos disponíveis

1 Contenido

I. INTRODUCCIÓN ................................................................................................ 1

II. TEORÍA ............................................................................................................... 1

1.-DEFINICIÓN ................................................................................................... 3

2.-TIPOS DE PROCESOS .................................................................................. 4

ASU (Air Separation Unit)......................................................................... 4

ITM (Ion Transport Membrane) ................................................................ 5

3.-DESCRIPCION DE LOS PROCESOS .......................................................... 4

III. APLICACIONES DEL PRODUCTO Y SU PRESENCIA EN EL MERCADO

BOLIVIANO ...................................................... Error! Bookmark not defined.

IV. CONCLUSIONES .................................................................................................. 13

V. BIBLIOGRAFÍA…………………………………………………………………..14

INGENIERÍA DE PROCESOS INORGÁNICOS

1

I. INTRODUCCIÓN

La industria de producción de gases industriales (oxigeno, nitrógeno) a partir del aire es

una actividad de enorme importancia económica.

El aire que respiramos es una mezcla de diferentes gases que forman la atmósfera de

nuestro planeta. El aire se compone en gran medida de nitrógeno (78%), oxígeno (21%)

y de una pequeña proporción de argón (0,9%) y otros gases nobles (0,1%).y una cantidad

variable de vapor de agua. Aunque hoy en día se emplean distintas tecnologías para

separar el aire en sus componentes las grandes plantas comerciales siguen utilizando el

proceso tradicional de destilación criogénica. Tanto el agua como el CO2, se eliminan en

una fase previa al proceso de separación de aire. El proceso más sencillo de esta

tecnología es el de Linde con una columna simple que fue utilizado por primera vez en

1902.

El método criogénico, no contaminante para la producción de estos gases fue ideado hace

más de 100 años por Carl von Linde. Una vez eliminadas las interferencias del vapor de

agua, las partículas y el dióxido de carbono, el aire se comprime y se refrigera a muy

bajas temperaturas, licuándose y separándose por destilación fraccionada en oxígeno,

nitrógeno, argón y Acetileno otros gases nobles.

II. TEORÍA

Plantas de separación de aire

Las plantas de separación criogénica del aire constituyen un tipo especial de plantas

químicas, basadas en procesos de licuefacción y destilación del aire. La destilación

criogénica se utiliza principalmente para la obtención de nitrógeno, oxígeno y argón en

cantidades elevadas (>100 Tm/día), ya sea como producto líquido o gaseoso, o bien

cuando se requiere una alta pureza de oxígeno (>95%) o producir argón.

La separación criogénica del aire conlleva los siguientes procesos principales

(Inicialmente el aire de alimentación a la planta es filtrado y comprimido

(aproximadamente a 6 bar). A continuación el aire se seca mediante su enfriamiento en

un intercambiador aire-agua o aire-aire y con el posible apoyo de un sistema de

refrigeración mecánica. La eliminación total del vapor de agua, anhídrido carbónico y

otros contaminantes (hidrocarburos) se realiza mediante tamices moleculares.

INGENIERÍA DE PROCESOS INORGÁNICOS 1

2

El enfriamiento del aire a temperaturas criogénicas se lleva a cabo en intercambiadores

de calor multiflujo que aprovechan la capacidad de refrigeración de los gases que salen

de la planta.

Las columnas de destilación separan el aire en los productos deseados. Las plantas de

Nitrógeno pueden tener una sola columna; sin embargo las plantas para producir oxígeno

deben tener dos columnas, de alta y baja presión, de tal manera que el oxígeno impuro de

la columna de alta presión es purificado en la columna de baja presión. Las plantas para

producir oxigeno de alta pureza tienen una columna adicional diseñada para separar el

argón del oxígeno. El producto de esta columna de argón crudo puede ser purificado en

una columna de argón puro eliminando el oxígeno y nitrógeno residual. El sistema de

argón puro puede utilizar una unidad de adsorción que combinando oxigeno con

hidrógeno forma agua fácilmente eliminable.

Los productos gaseosos fríos (y los flujos residuales) son introducidos en el

intercambiador principal de la planta en contracorriente con el aire caliente de

alimentación, de tal forma que este es enfriado y los otros calentados a una temperatura

próxima a la ambiental. Este intercambio entre la alimentación y los productos minimiza

las necesidades netas de refrigeración de la planta.

Para compensar las entradas de calor desde el medio ambiente y proporcionar el gradiente

de temperatura necesario entre los flujos que intercambian calor es necesario

proporcionar una refrigeración extra a la planta. Para ello, a uno o más flujos gaseosos a

alta presión (aire de alimentación, gas residual o gases producidos) se les hace pasar a

través de una turbina con lo que se consigue el enfriamiento del gas.

La separación industrial del aire a escala industrial comenzó como consecuencia de la

actividad que Carl Linde desarrollo en plantas de refrigeración destinadas a la industria.

Desde el comienzo este proceso se concibió con la idea de que fuera el mismo aire el que

proporcionara la refrigeración necesaria, ya fuera por su expansión en una válvula de

estrangulación (Linde) o en una turbina (Claude). La planta inicial fue diseñada para

producir oxigeno operando con una columna simple

INGENIERÍA DE PROCESOS INORGÁNICOS 2

3

1. DEFINICIÓN

La tecnología de separación del aire con ayuda de las temperaturas criogénicas

en principales componentes de gas se conoce desde hace tiempo. El principio

de funcionamiento de las instalaciones criogénicas se basa en la licuación del aire

y su posterior división en el nitrógeno, oxígeno y el argón.

Este método de obtención de gases se llama la separación del aire por el método

de congelación profunda. Primero el aire se comprime por el compresor, después.

al pasar por los intercambiadores de calor el aire se expande en la máquina

de expansión o en la válvula de expansión, se congela como resultado hasta

la temperatura de 93 °K y se convierte en líquido.

La separación ulterior del aire líquido compuesto principalmente del nitrógeno líquido

y oxígeno líquido se basa en la diferencia entre la temperatura de ebullición de sus

componentes: Oxígeno — 90,18 °K, nitrógeno — 77,36 °K. Durante

la evaporación paulatina del aire líquido primero se evapora preferentemente

el nitrógeno, y el líquido restante se enriquece aún más con el oxígeno. Al repetir muchas

veces este proceso en los platos rectificadores de los pilares separadores del aire

se obtiene el oxígeno, nitrógeno y argón líquidos de pureza requerida.

INGENIERÍA DE PROCESOS INORGÁNICOS 3

4

2. TIPOS DE PROCESOS

2.1ASU (Air Separation Unit)

2.2 ITM (Ion Transport Membrane)

3. DESCRIPCIÓN DE LOS PROCESOS

3.1ASU (Air Separation Unit)

Se trata de una unidad basada en una destilación criogénica. Realiza la separación del aire

mediante una licuefacción a muy bajas temperaturas (-300ºF).

El aire se comprime a la entrada, se enfría y se depura. Posteriormente atraviesa la

columna de doble presión, obteniéndose nitrógeno por la parte superior y oxígeno por la

inferior.

INGENIERÍA DE PROCESOS INORGÁNICOS 4

5

El nitrógeno se separa a una presión de 6 bar aproximadamente en la primera columna y

posteriormente es condensado a más baja presión, aproximadamente 1,2 bar. Estas dos

columnas se encuentran una encima de la otra.

Una vez realizada la separación, el nitrógeno y el oxígeno son comprimidos hasta la

presión necesaria para su entrega.

Actualmente, es la técnica más utilizada para la obtención de O2 de elevada pureza para

la separación de CO2 mediante oxicombustión.

3.2ITM (Ion Transport Membrane)

Posee una gran capacidad de separación del oxígeno debido al material utilizado

(CaTiO3), con una selectividad elevada. Este material realiza la separación del oxígeno

del aire a altas temperaturas en un proceso electroquímico.

Se trata de membranas 100% permisivas al paso del oxígeno, rechazando todas las

impurezas como argón o nitrógeno. Este material conduce electrones e iones por igual,

toda la separación se produce por una diferencia de presión parcial a lo largo de toda la

membrana.

INGENIERÍA DE PROCESOS INORGÁNICOS 5

6

Una vez realizado el proceso se obtienen dos corrientes, una de oxígeno de gran pureza

por la parte inferior de la membrana y otra de oxígeno reducido.

Esta tecnología continúa siendo objeto de estudio para encontrar la manera de producir

grandes caudales de las corrientes producto.

4. PROCESO

4.1CICLO DE LINDE

Las etapas de las que consta este ciclo serían las siguientes: compresión, intercambio de

calor y expansión isoentálpica.

Tomando como punto de partida el punto 1, el aire se comprime hasta altas presiones

(del punto 1 al 2). La compresión es isotérmica.

El aire comprimido se enfría (hasta el punto 3) en un intercambiador de calor.

Usando una válvula se da una expansión isoentálpica hasta llegar al punto 4 (obteniendo

una mezcla líquido-vapor).

El líquido obtenido es el producto deseado mientras que el vapor obtenido se utilizara

para enfriar el aire comprimido.

El vapor tras pasar por el intercambiador se emite a la atmósfera.

INGENIERÍA DE PROCESOS INORGÁNICOS 6

7

4.2CICLO DE CLAUDE

Este ciclo difiere del anterior solo a la hora de darse la expansión ya que el resto de etapas

son iguales.

Como se puede ver la única energía que necesita el proceso es la que hay que suministrar

a los compresores. Del mismo modo para aumentar la eficacia energética se pueden

realizar dos cambios significantes:

Un pre enfriado

Un ciclo con doble expansión

Aparte de la expansión, que ha sido descrita con más o menos detalle anteriormente hay

otras tres etapas importantes que se analizarán a continuación: compresión, intercambio

de calor y destilación.

5. COMPRESIÓN

La mayor parte de la energía necesaria para llevar a cabo el proceso se da en esta etapa.

El rendimiento está favorecido en régimen isotermo y es por ello que se utilizan

compresores multifásicos con refrigeración intermedia para de este modo mantener el aire

lo más cerca posible de la temperatura ambiente.

Para obtener presiones altas se utilizan compresores del tipo émbolo-cilindro mientras

que para presiones bajas se usan turbocompresores.

6. INTERCAMBIO DE CALOR

Esta etapa es indispensable para poder licuar el aire en condiciones óptimas. El

enfriamiento del aire comprimido al darse en temperaturas muy bajas puede haber

problemas en el caso de que haya impurezas (tales como CO2 o agua) en el aire ya que se

solidificarán durante el proceso.

El CO2 antiguamente se eliminaba utilizando sosa pero hoy en día hay métodos más

sofisticados como puede ser el uso de sólidos adsorbentes para retirarlo.

Los intercambiadores de antaño eran del tipo carcasa-tubo y aparte de suponer una

construcción cara, tenían una pérdida de carga importante lo que acarreaba un consumo

de energía importante.

INGENIERÍA DE PROCESOS INORGÁNICOS 7

8

A mediados del pasado siglo empezaron a utilizarse otro tipo de cambiadores,

denominados cambiadores Frankl. Estos cambiadores disponen de dos cilindros en los

cuales se introduce una cinta de aluminio recogida y arrugada (para aumentar la superficie

de contacto).

Al introducir el aire caliente este se enfría quedándose sobre el intercambiador las

impurezas sólidas y el calor liberado acumulado en las cintas de aluminio. Al introducir

el aire frio (normalmente oxígeno o nitrógeno) las impurezas se disuelven en él, y esto

hace que el producto se contamine. Las pérdidas de producto por esta razón pueden llegar

a ser de hasta un 50%.

7. DESTILACIÓN

El punto de ebullición del nitrógeno es de 78 K y el del oxígeno de 90 K, por lo que existe

una diferencia de 12 ºC entre los puntos de ebullición.

Destilación en una sola columna

INGENIERÍA DE PROCESOS INORGÁNICOS 8

9

En el condensador no se puede generar un reflujo por lo que no se puede enriquecer el

compuesto ligero (en este caso el nitrógeno). En este caso, el objetivo de esta columna

podría ser obtener simplemente oxígeno puro ya que por la cabeza no se llega a producir

un nitrógeno de gran pureza.

La alternativa a este proceso sería utilizar dos columnas una superpuesta sobre la otra:

.Destilación en dos columnas

INGENIERÍA DE PROCESOS INORGÁNICOS 9

10

En este caso se coloca una columna encima de la otra, en donde la columna de abajo

trabaja a una presión superior (en torno a 5 atmosferas). El aire alimentado a esta columna

está frío, para ello utilizando el líquido que se encuentra en la parte inferior de la columna

(que hierve). El aire se expande a posteriori y se introduce a la columna.

En ese momento el vapor asciende por la columna enriqueciéndose en nitrógeno mientras

que el líquido se va enriqueciendo en oxígeno. El vapor en la cabeza de la columna es

prácticamente nitrógeno pero para obtener nitrógeno puro hace falta un reflujo. El

nitrógeno en cabeza se encuentra a 94 K mientras que el líquido en la cola del destilador

superior se encuentra a 90 K. De este modo se realiza un intercambio entre ambas fases

para dar lugar a nitrógeno líquido, que se podrá utilizar como reflujo.

El rendimiento del proceso y la pureza de los productos varían según el intercambiador,

el número de platos o las condiciones de trabajo.

III. APLICACIONES DEL PRODUCTO Y SU PRESENCIA EN EL

MERCADO BOLIVIANO

El aire es una materia prima abundante que se obtiene sin coste alguno. Su composición

en un 99% es oxígeno más nitrógeno mientras que el 1% restante está constituido por

diferentes gases nobles donde destaca el argón. De todos modos, según la temperatura y

la posición pueden aparecer trazas de otros compuestos como pueden ser el CO2 o el agua.

Aparte de estos compuestos también es posible la presencia de diversos compuestos

contaminantes de orígenes diversos.

Tanto el nitrógeno como el oxígeno son gases que tienen importantes aplicaciones a nivel

industrial y aquí se recogen algunas de ellas:

Nitrógeno:

Producción de amoníaco

Como refrigerante en estado líquido

Creación de atmósferas inertes

INGENIERÍA DE PROCESOS INORGÁNICOS 10

11

Oxígeno:

Industria metalúrgica (sopletes, producción de acero…)

Industria química (reacciones oxidativas)

Oxígeno clínico

El nitrógeno, para todas sus aplicaciones, necesita una gran pureza. Es común que el

nitrógeno obtenido se utilice en instalaciones industriales adyacentes ya que su transporte

supone un coste muy alto.

La pureza que se le exige al oxígeno puede variar según el campo en el que se va aplicará.

Para la soldadura, por ejemplo, se necesitan purezas superiores a un 99% mientras que

para varios procesos químicos se necesita una pureza entre 90-95%.

El argon, por otro lado, tiene una temperatura de ebullición intermedia entre la del

oxígeno y el nitrógeno (85.7 K) por lo que aparecerá de en ambos productos. Para

separarlo se necesitaran procesos químicos auxiliares.

El helio o el neon, con una temperatura de ebullición de 4 y 27 K respectivamente, se

obtienen junto con el nitrógeno. El xenon en cambio es más pesado que el oxígeno por lo

que se obtiene con este último. Estos compuestos para obtenerlos por separado

necesitarían de procesos de rectificación.

PRODUCCIÓN EN BOLIVIA

Inalsa a través de la instalación de una planta de última generación que le permitirá

proyectarse como la industria boliviana más grande de oxígeno, nitrógeno y argón en

Bolivia.

Industrializadora de Aire Líquido SA (Inalsa) es una empresa boliviana formada en 2013

expresamente para viabilizar la compra, traslado y la instalación de la planta de

separación de aire más grande de Bolivia y una de las más grandes de América, según

información de la empresa, la cual se dedicará desde enero de 2016 a la producción,

distribución y comercialización de oxígeno, nitrógeno y argón.

INGENIERÍA DE PROCESOS INORGÁNICOS 11

12

La planta, que actualmente está en China, se instalará en el corazón del país, en la Zona

Económica Especial de Trópico de Cochabamba, un área que por diez años libera de

impuestos a las empresas en ella instaladas. “Es una planta que tiene un valor de mercado

de $us entre 10 millones a 15 millones”, dijo Horacio Araujo, gerente Comercial de

Inalsa, que anticipó un pago a Fortune 500 Company para la compra de la fábrica.

Para llegar al 100% de su eficiencia, la planta necesita estar instalada a una altura por

debajo de los 800 metros sobre el nivel del mar (msnm), el Chapare se encuentra a 280

msnm. “La capacidad de producción de Inalsa será suficiente para atender la demanda del

país, aunque estamos apuntando principalmente a la exportación a otros mercados como

Brasil y Argentina, donde el precio de venta de gases líquidos es mayor”, informó a La

Razón Enrique Galindo, socio propietario de AutoMundo (concesionario de Hyundai para

Bolivia) y miembro del directorio de Inalsa.

Toda la demanda nacional de gases líquidos es de unas 70 toneladas por día, y más de la

mitad es importada”, apuntó Araujo.

La separadora de aire, de industria norteamericana, producirá 205 toneladas por día (tpd)

de gases líquidos: 120 de oxígeno, 81 de nitrógeno y 4 de argón, además de 75 tpd de

nitrógeno gaseoso. “Inalsa producirá ocho veces más oxígeno que la competencia

transnacional (Praxair) en Santa Cruz y será la única productora de argón en toda la

región”, destaca la empresa.

Actualmente, Bolivia consume 35 tpd de oxígeno, 15 se producen en el país y 20 se

importan. Los principales consumidores de estos gases son industrias, talleres en

metalmecánica y hospitales, según datos de Inalsa.

Producir 1 tonelada de oxígeno nos va a costar unos $us 50, por lo que vamos a poder

bajar bastante el precio”, subrayó Araujo, quien precisó que el precio de la tonelada del

producto en Bolivia es de $us 2.583, de 5.535 en Brasil y de 1.845 en Estados Unidos.

Este precio perjudica la producción de las empresas y el trabajo de los hospitales que no

tienen el presupuesto para adquirir este costoso producto” agregó el ejecutivo, antes de

añadir que la gran oferta masiva de este gas permitirá la instalación de industrias

fundidoras y plantas hidrometalúrgicas.

INGENIERÍA DE PROCESOS INORGÁNICOS 12

13

La industrializadora prevé generar utilidades desde el segundo año e incrementarlas de

$us 8,5 millones en 2017 a 19,2 millones en 2020.

El argón en el mercado

Separación

Inalsa producirá argón con una pureza del 99,9998% que servirá para soldadura,

laboratorios y fundición de acero inoxidable, entre otros.

Valor

La tonelada de argón industrial en Bolivia cuesta unos $us 14.000.

IV. Conclusiones:

Todos los procesos criogénicos están basados en la compresión del aire y su posterior

enfriamiento a temperaturas muy bajas, para conseguir su licuefacción parcial. Esto

permite su destilación criogénica para separar el/los producto/s deseados en una columna

de etapas múltiples. Puesto que la temperatura del proceso es muy baja es necesario que

equipos como la columna de destilación, intercambiadores de calor y otros componentes

estén aislados frente a trasferencia de calor desde el medio ambiente. En la práctica estos

componentes se ubican en una o más cajas frías

El oxígeno, nitrógeno y argón son los principales gases que se extraen del aire. Se

producen a escala industrial y son tan importantes como el agua y la electricidad en

muchos procesos de fabricación de productos cotidianos.

INGENIERÍA DE PROCESOS INORGÁNICOS 13

14

V. Bibliografía:

http://www.ingenieriaquimica.net/articulos/343-tecnologias-de-separacion-del-aire

http://www.ingenieriaquimica.net/articulos/307-produccion-de-oxigeno-y-nitrogeno-

proceso-linde

https://www.researchgate.net/publication/255949722_Modelizacion_y_simulacion_de_

plantas_criogenicas_de_separacion_de_aire_con_HYSYS

https://www.messer.es/gases-aire

https://blog.elinsignia.com/2016/12/03/gases-industriales/

http://www.ingenieriaquimica.net/articulos/307-produccion-de-oxigeno-y-nitrogeno-

proceso-linde

INGENIERÍA DE PROCESOS INORGÁNICOS 14

Você também pode gostar

- MF1165_3 - Instalaciones de ventilación-ExtracciónNo EverandMF1165_3 - Instalaciones de ventilación-ExtracciónAinda não há avaliações

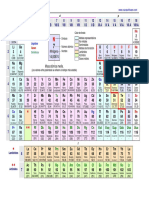

- Tabla Periódica Color Con Valencias 3º EsoDocumento2 páginasTabla Periódica Color Con Valencias 3º EsoAnonymous OeXdpQoNH4100% (1)

- Qué Es Un Intercambiador de CalorDocumento36 páginasQué Es Un Intercambiador de CalorGonzi MamaniAinda não há avaliações

- Amoniaco Gustavo Freddy MayelenDocumento64 páginasAmoniaco Gustavo Freddy MayelenAntonio De TurrisAinda não há avaliações

- Proyecto de Sulfato de ZincDocumento18 páginasProyecto de Sulfato de ZincRonald García100% (1)

- Clasificación de Los Elementos QuímicosDocumento23 páginasClasificación de Los Elementos QuímicosZuleima Gonzalez RuizAinda não há avaliações

- Condensadores EvaporativosDocumento4 páginasCondensadores EvaporativosAlex RondoyAinda não há avaliações

- Hornos y CombustiónDocumento11 páginasHornos y CombustiónAna LazaroAinda não há avaliações

- Descripción Del Proceso de Produccion Del Ácido SulfúricoDocumento6 páginasDescripción Del Proceso de Produccion Del Ácido SulfúricoJuan BfAinda não há avaliações

- Hornos de CombustiónDocumento7 páginasHornos de CombustiónJavier KalvinAinda não há avaliações

- Licuación Y Destilación Del AireDocumento14 páginasLicuación Y Destilación Del AireReech Dirt EpAinda não há avaliações

- DesorcionDocumento29 páginasDesorcionJuan Diego BustinzaAinda não há avaliações

- Metanol-Ingeniería de ProyectosDocumento28 páginasMetanol-Ingeniería de ProyectosBanksAinda não há avaliações

- Nuevo Documento de Microsoft WordDocumento24 páginasNuevo Documento de Microsoft WordCesar Del ToroAinda não há avaliações

- Balance Energético en CalderasDocumento27 páginasBalance Energético en CalderasRamiro GarciaAinda não há avaliações

- Gases InertesDocumento38 páginasGases InertesGerardoAinda não há avaliações

- Determinación y Localización de La PlantaDocumento14 páginasDeterminación y Localización de La PlantaAimé MVAinda não há avaliações

- 1 Diagramas de FlujoDocumento66 páginas1 Diagramas de FlujoJessica Cristina Navarro Ravelo100% (1)

- Tabla Periódica y Sus ElementosDocumento90 páginasTabla Periódica y Sus ElementosNany HeddrichAinda não há avaliações

- Purificacion de Biogas MetanoDocumento18 páginasPurificacion de Biogas MetanoInes AlanAinda não há avaliações

- APLA Anuario Petroquimico Latinoamericano 2011-2012Documento196 páginasAPLA Anuario Petroquimico Latinoamericano 2011-2012Sabi Targa100% (2)

- Problemas 1 QuimicaDocumento10 páginasProblemas 1 QuimicaGerson JoelAinda não há avaliações

- Calidra Teoria de CalcinacionDocumento34 páginasCalidra Teoria de CalcinacionJuan J Puma HolguinoAinda não há avaliações

- Tanque de CondensadoDocumento1 páginaTanque de CondensadoCarlosEduardoNavarroPachecoAinda não há avaliações

- Tecnología Gas To Liquids (GTL)Documento9 páginasTecnología Gas To Liquids (GTL)Ana LopezAinda não há avaliações

- PRODUCCIÓN DE POLIPROPILENO FinalDocumento36 páginasPRODUCCIÓN DE POLIPROPILENO FinalAlejandroBello100% (3)

- PolipropilenoDocumento13 páginasPolipropilenoKenia MorenoAinda não há avaliações

- Economia Acido SulfuricoDocumento47 páginasEconomia Acido SulfuricoDavid GuzmanAinda não há avaliações

- LA INDUSTRIA DEL AMONIACO - PPSXDocumento27 páginasLA INDUSTRIA DEL AMONIACO - PPSXfiorelaAinda não há avaliações

- Síntesis y Compresión Del AmoniacoDocumento16 páginasSíntesis y Compresión Del AmoniacoAarón Aapoh Aha-Rw AdenipAinda não há avaliações

- 1 Proceso de VacioDocumento7 páginas1 Proceso de Vaciojoe_85852567100% (1)

- ELEVADOR DE CANGILONES - Informe-1-23Documento23 páginasELEVADOR DE CANGILONES - Informe-1-23Marisol Deymi Canaviri MaciasAinda não há avaliações

- Funcionamiento de Correas Elevadoras Componentes de Un Elevador de Correa A CangilonesDocumento7 páginasFuncionamiento de Correas Elevadoras Componentes de Un Elevador de Correa A CangilonesamantessAinda não há avaliações

- Producción de Acido NitricoDocumento23 páginasProducción de Acido NitricohenryAinda não há avaliações

- ALQUILACIONDocumento11 páginasALQUILACIONJimenaAinda não há avaliações

- Diseño de Plantas IndustrialesDocumento7 páginasDiseño de Plantas IndustrialesElena BarónAinda não há avaliações

- Intercambiadores de CalorDocumento5 páginasIntercambiadores de CalorTamara Constanza Valdivia RojasAinda não há avaliações

- Obtencion Del PropilenoDocumento2 páginasObtencion Del PropilenoSandra Castilla Paternina33% (3)

- ProyectoDocumento20 páginasProyectoDaniela VanegasAinda não há avaliações

- Diseño de Planta Del AmoniacoDocumento9 páginasDiseño de Planta Del AmoniacoHenry Omar Ríos SánchezAinda não há avaliações

- Obtencion de UreaDocumento10 páginasObtencion de UreaHernan Campos MamaniAinda não há avaliações

- Especificaciones MecanicasDocumento6 páginasEspecificaciones MecanicasLuis luisdlcAinda não há avaliações

- OptimizacionDocumento4 páginasOptimizacionAnonymous 2PjTORlAinda não há avaliações

- Ficha Tecnica Kliux Zebra PDFDocumento1 páginaFicha Tecnica Kliux Zebra PDFBurgos JuanAinda não há avaliações

- Torre de FraccionamientoDocumento63 páginasTorre de FraccionamientoJose Luis Velasquez CeronAinda não há avaliações

- El TablazoDocumento19 páginasEl TablazoKilmer PerezAinda não há avaliações

- Ciclo Combinado en La Caña de AzucarDocumento85 páginasCiclo Combinado en La Caña de AzucarCarlosGordilloAinda não há avaliações

- Curso Generación de Vapor-REYDocumento106 páginasCurso Generación de Vapor-REYJuan Roldán Navarro100% (1)

- Recuperación de Calor Purgas de CalderaDocumento6 páginasRecuperación de Calor Purgas de CalderaitsjustjuanAinda não há avaliações

- Agralco 2016Documento48 páginasAgralco 2016Miguel Raya FeriaAinda não há avaliações

- EV - Ores Verticales ABECOMDocumento2 páginasEV - Ores Verticales ABECOMBrian L YamamuraAinda não há avaliações

- CombustionDocumento36 páginasCombustionGian Flores AscoyAinda não há avaliações

- Planta de Calcinacion de CoqueDocumento15 páginasPlanta de Calcinacion de CoqueomarucvAinda não há avaliações

- Normas Chimeneas PDFDocumento68 páginasNormas Chimeneas PDFJAIRO DE JESUS JARAMILLO RAMIREZAinda não há avaliações

- Bioetanol MetodologiaDocumento30 páginasBioetanol Metodologiaisaias isaac parra sellanAinda não há avaliações

- Dióxido de CarbonoDocumento7 páginasDióxido de Carbonowashington marco machaca cruzAinda não há avaliações

- ARGÜELLO - Estudio de Prefactibilidad Técnica y Económica de Una Planta para La Producción de Benceno, Tolueno y Xileno A Partir de Naftas de PetróleoDocumento145 páginasARGÜELLO - Estudio de Prefactibilidad Técnica y Económica de Una Planta para La Producción de Benceno, Tolueno y Xileno A Partir de Naftas de PetróleoGuillermo Fernando Zago GómezAinda não há avaliações

- Acido SulfuricoDocumento13 páginasAcido SulfuricoRoxana Ethel FriasAinda não há avaliações

- Obtención de MetanolDocumento12 páginasObtención de MetanolRichard Alejandro Moreira AlbisAinda não há avaliações

- Craqueo Catalítico-Reformado Catalítico e Hidrocraqueo - Copia-1Documento16 páginasCraqueo Catalítico-Reformado Catalítico e Hidrocraqueo - Copia-1AixaRiveroRegardizAinda não há avaliações

- Aspen Hysys Basico 15-06-13Documento3 páginasAspen Hysys Basico 15-06-13ve_asAinda não há avaliações

- Destilación Del AireDocumento5 páginasDestilación Del AireRicardo Andres Ruiz MaciasAinda não há avaliações

- 111111111111Documento6 páginas111111111111Katriel Siñani MamaniAinda não há avaliações

- Proceso de Separación Del Aire LíquidoDocumento5 páginasProceso de Separación Del Aire LíquidoXavier Guano100% (1)

- U1 Introduccion A La ERGONOMÍADocumento18 páginasU1 Introduccion A La ERGONOMÍAPilar Peffaure OllerAinda não há avaliações

- U2 EVALUACIÓN y ANÁLISIS DEL PUESTO DE TRABAJO-1Documento126 páginasU2 EVALUACIÓN y ANÁLISIS DEL PUESTO DE TRABAJO-1PaolaAinda não há avaliações

- Auto SolarDocumento1 páginaAuto SolarPaolaAinda não há avaliações

- Bases y Condiciones de Uso de Envio de SMS Desde La WEB de Entel PDFDocumento5 páginasBases y Condiciones de Uso de Envio de SMS Desde La WEB de Entel PDFCampos JaimeAinda não há avaliações

- La Tabla PeriódicaDocumento17 páginasLa Tabla PeriódicaMonika FonsecaAinda não há avaliações

- Clasificacion de Los Elementos Según Su OigenDocumento5 páginasClasificacion de Los Elementos Según Su Oigengianmarco100% (1)

- Informe 1Documento16 páginasInforme 1anyeliAinda não há avaliações

- Bloque P de La Tabla PeriodicaDocumento10 páginasBloque P de La Tabla PeriodicaEdmar CordovaAinda não há avaliações

- Trabajo QuimicaDocumento8 páginasTrabajo QuimicaCristobal SoteloAinda não há avaliações

- Compuestos de Helio, Neón y Argón PDFDocumento13 páginasCompuestos de Helio, Neón y Argón PDFRomario JulioAinda não há avaliações

- Peso EquivalenteDocumento9 páginasPeso EquivalenteYocondaYepezAinda não há avaliações

- Guía No. 9. C. Naturales. Unión de ÁtomosDocumento5 páginasGuía No. 9. C. Naturales. Unión de Átomosgina joselin aza goyesAinda não há avaliações

- Características de Las Familias de La Tabla PeriodicaDocumento6 páginasCaracterísticas de Las Familias de La Tabla PeriodicaEduardo Ahumada FarfanAinda não há avaliações

- Tarea PQIDocumento4 páginasTarea PQILeidy Katherine Serrato TriviñoAinda não há avaliações

- Taller-1-Tabla Periódica - Xiomara Perdomo CulmaDocumento4 páginasTaller-1-Tabla Periódica - Xiomara Perdomo CulmaXIOMARA NAYLED PERDOMO CULMAAinda não há avaliações

- Scan 1Documento3 páginasScan 1Susana BonillaAinda não há avaliações

- Caracteristicas: La Familia IA Se Compone de Los Metales AlcalinosDocumento5 páginasCaracteristicas: La Familia IA Se Compone de Los Metales AlcalinosJhony GutierrezAinda não há avaliações

- Apuntes 20 - 08 - 19 PDFDocumento76 páginasApuntes 20 - 08 - 19 PDFmercedesAinda não há avaliações

- 5° Sec. Semana 3Documento5 páginas5° Sec. Semana 3Laly Palacios MariñosAinda não há avaliações

- Tabla Periódica y Configuración ElectrónicaDocumento26 páginasTabla Periódica y Configuración ElectrónicaKarla SantiagoAinda não há avaliações

- Ensayo de QuimicaDocumento7 páginasEnsayo de QuimicaKenia Vanessa Hernández RamírezAinda não há avaliações

- 4to de Energia FinalDocumento171 páginas4to de Energia FinalAdriana GalloAinda não há avaliações

- Los Gases NoblesDocumento18 páginasLos Gases NoblesJOSEMARIA RAFAEL ARCE FALLAAinda não há avaliações

- Asimov, Isaac - Los Gases Nobles v1.3Documento108 páginasAsimov, Isaac - Los Gases Nobles v1.3Jorge Molina BeltránAinda não há avaliações

- Iones, Cationes y AnionesDocumento8 páginasIones, Cationes y AnionesValeria RendonAinda não há avaliações

- Nomenclatura de Los ElementosDocumento124 páginasNomenclatura de Los ElementosJavier ZarateAinda não há avaliações

- ANJM Quimica1 Unidad 6Documento8 páginasANJM Quimica1 Unidad 6andrymartAinda não há avaliações

- Actividad de Aprendizaje Grado 8°Documento7 páginasActividad de Aprendizaje Grado 8°Valentina ÁlvarezAinda não há avaliações

- QUIMICA - Clasificación Tabla PeriódicaDocumento25 páginasQUIMICA - Clasificación Tabla PeriódicaLaura VazquezAinda não há avaliações

- 3º de EsoDocumento8 páginas3º de Esoindalo59Ainda não há avaliações