Escolar Documentos

Profissional Documentos

Cultura Documentos

Informe Completo

Enviado por

Ricardo VegaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Informe Completo

Enviado por

Ricardo VegaDireitos autorais:

Formatos disponíveis

Universidad Nacional de Ingeniería

Facultad de Ingeniería Mecánica

Curso: Ciencias de materiales II

Informe de laboratorio N° 1

Integrantes:

Torres García Jeremy Manuel

Paredes Tello Owin Renato

Vega Salas Ricardo Daniel

Castro Mantilla Brenda America

Vento Aguirre Miguel

Sección: C Fecha: 22/09/18

Tema: Deformación en frío

FUNDAMENTO TEÓRICO

1) GENERALIDADES:

La deformación de los metales mediante el cual se altera la forma inicial de

estos mediante procesos que alteran sus propiedades para conformar piezas

que tendrán la forma y las propiedades adecuadas para cumplir con determinada

función. Esta deformación se refiere a la deformación plástica de los metales.

Dependiendo de los efectos que cause la temperatura surge la siguiente

clasificación:

Deformación en caliente.

Deformación en frío.

2) TIPOS DE DEFORMACIÓN:

Deformación en caliente:

La deformación en caliente o conformado en caliente, se realiza

llevando al material a elevadas temperaturas, a fin de obtener

deformaciones aplicando esfuerzos limitados. Además, los procesos de

conformado en caliente permite la modificación de la estructuera

metalográfica y el tamaño de grano.

Laminación en caliente, se evidencia modificaciones

estructurales relacionadas con el ciclo térmico y la deformación.

Deformación en frio:

La conformación en frío es la que se realiza a temperatura inferior a la

de recristalización. No quiere decir, por tanto, que no se pueda utilizar

energía térmica junto con la mecánica: basta con que su efecto no

provoque cambios esenciales en la estructura cristalina.

Cuando se somete al metal a tensiones superiores a su tensión critica,

se produce el desplazamiento de las dislocaciones y tiene lugar la

deformación plástica. Ahora bien, como consecuencia de la gran

diversidad de orientaciones de los granos, no todos estarán en ese

momento en posición favorable para que se inicie el desplazamiento de la

dislocación, por lo que ´esta se producirá solo en algunos de ellos,

alcanzándose un cierto grado de deformación plástica.

La deformación de los granos origina un estado de acritud de la

pieza. A nivel microscópico se percibe el incremento de la densidad de

dislocaciones, es decir se crean nuevas dislocaciones en el interior de la

estructura del metal. Este incremento de dislocaciones hace que sea más

difícil la propagación de estas a través de las dislocaciones ya existentes

en el material, que a nivel macroscópico se traduce como el aumento de

la fragilidad, de la dureza y de la resistencia mecánica, y la disminución

de la ductilidad. Todas estas propiedades están interrelacionadas entre sí.

Para comprobar estos cambios se recurre a ensayos tracción, de dureza,

metalográficos, etc.

CONCLUSIONES Y RECOMENDACIONES

1) CONCLUSIONES:

La dureza del material el cual está siendo sometido a presión de

compresión, aumenta a razón que aumenta dicha presión.

Mientras aumente la deformación, disminuirá el grado de deformación del

material.

Luego del proceso de deformación los granos del material adquieren una

dirección que se puede apreciar en el microscopio.

El proceso de compresión tiene efecto de incrementar la densidad de

dislocaciones del material. A medida que el material se satura con nuevas

dislocaciones lo que se manifiesta a nivel macroscópico como una

resistencia a la deformación plástica (dureza).

2) RECOMENDACIONES

Al realizar la deformación de la probeta con la prensa hidráulica se le

recomienda al estudiante que presione la palanca de presión

gradualmente para tomar una medida adecuada en el indicador.

Antes de utilizar el serrucho, es recomendable estar con todos los

implementos de seguridad (guantes, zapatos punta de acero, etc.)

necesarios para evitar riesgos.

Tener mucho cuidado al realizar el corte longitudinal con el serrucho ya

que este tiende a balacearse y así el corte saldrá curvo.

Cuando se sujete la probeta ya deformada en el banco de mesa, no

presionar la probeta más de lo necesario, porque genera una pequeña

deformación en el material que alteraría los cálculos, se recomienda que

al alumno que haga el ajuste sea el que haga el corte.

Al utilizar la lima observar con sumo cuidado el momento en la cual las

caras ya están paralelas.

Lijar con la mayor cantidad de lijas de diferentes grados para mejora el

ataque químico.

Al trabajar en la pulidora coger bien la probeta par que no se te resbale.

BIBLIOGRAFÍA

Libros citados:

“Ciencia E Ingeniería De Los Materiales” Edición 4. Donald R. Askeland.

Metalografía y Tratamiento térmico de los metales. Yu. Lajtin.

Páginas web:

Knowledge. Pruebas de dureza. http://www.struers.com. (2018, 23 de

septiembre).

Handle. Capítulo 2. https://www.tdx.cat. (23 de septiembre).

Lucas Castro. Mecanismos de endurecimiento y fallos.

https://es.slideshare.net (2018, 23 de septiembre).

CUESTIONARIO

1) ¿En qué se diferencia la deformación plástica en frío de la deformación

plástica en caliente?

Esto dependerá de la temperatura a la que se realiza dicha deformación plástica,

si la temperatura está por debajo de la temperatura de cristalización, será

deformación en frío y si la temperatura a la que se realiza la deformación está

por encima de la temperatura de cristalización, decimos que es una deformación

plástica en caliente. La temperatura de recristalización no está definida y

dependerá de la temperatura de fusión de cada material (metal).

2) ¿Qué porcentaje de la energía consumida en un proceso de

deformación plástica en frío se desprende en forma de energía

calorífica?

En un proceso de deformación en frio el 10% de la energía aplicada por la

fuerza externa es consumida, eso quiere decir que el restante 90% de la

energía se desprende en forma de energía calorífica (aumentando la

temperatura del material) y el resto es usado para vencer la fricción que se

produce dentro del material.

3) ¿En qué se diferencian el mecanismo de deformación plástica por

deslizamiento y el mecanismo de deformación plástica por maclaje?

En la deformación por deslizamiento, hay un movimiento de átomos respecto a

un plano de deslizamiento. Este plano debe estar alineado con la estructura

reticular.

En la deformación plástica por maclaje, los átomos en un lado de un plano.

Denominado plano de maclaje, forman una imagen simétrica respecto a los

átomos al otro lado del plano.

Si la velocidad de deformación es alta, los metales se deforman más por

maclaje que por deslizamiento.

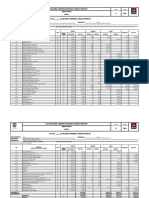

4) Describir el comportamiento de la dureza en función del porcentaje de

deformación plástica en frio. Esquematizar el caso del cobre.

Según la gráfica del cobre se observa que la dureza va a variar según la

deformación aplicada; aumentando la dureza cuando se aumenta la

deformación.

Esfuerzo vs

Deformación

(COBRE

PURO)

5) Una probeta cilíndrica de cobre ha sufrido una deformación en frío por

aplastamiento. La deformación sufrida ha sido de 26% en longitud. Si

su radio después de la deformación en frío es de 21,4 mm ¿Cuál era su

radio antes de la deformación? (Asumir que la probeta se mantiene

cilíndrica y de radio uniforme)

Para poder resolver este problema tenemos que recordarnos de la

ESTRICCIÓN, pero en este caso se denomina “% trabajo en frio”

Resolviendo la anterior ecuación y tomando como respuesta el valor positivo se

tiene:

6) Explique brevemente por que los metales HC (Hexagonal compacto) son

típicamente más frágiles que los metales FCC (Cubo centrado en las

caras) y BCC (. Cubo centrado en el cuerpo).

Los metales con estructuras cristalinas FCC y BCC tienen varios sistemas de

deslizamientos (por lo menos 12), estos metales son bastante dúctiles debido a

la extensa deformación plástica que pueden seguir en los sistemas. Por lo

contrario, los metales HC disponen de menor número de sistemas de

deslizamiento por lo que son frágiles.

7) ¿Cómo cambia la resistividad eléctrica de un metal cuando se deforma

en frío y a que se debe este cambio?

Cuando aplicamos una deformación en frio la resistividad eléctrica aumenta, a

consecuencia la ductilidad, la conductividad eléctrica y la resistencia a la

corrosión disminuye.

Este cambio se debe a que por definición: “la resistividad es la resistencia al paso

de la corriente eléctrica por una zona de área”, y como sabemos que el área va

disminuyendo y la longitud del material va creciendo, la resistencia al paso de la

corriente aumenta, por este motivo la resistividad aumenta.

8) ¿A que se denomina acritud?

Es el incremento de la dureza ganada por el proceso de deformación

Você também pode gostar

- Copia de Repuestos Criticos Sostenimiento - CompressDocumento30 páginasCopia de Repuestos Criticos Sostenimiento - CompressRicardo VegaAinda não há avaliações

- Ejercicio FormularioDocumento1 páginaEjercicio FormularioRicardo VegaAinda não há avaliações

- Pets de Izaje y Carga SuspendidaDocumento6 páginasPets de Izaje y Carga SuspendidaRicardo VegaAinda não há avaliações

- Plan de Trabajo de Mantenimiento M2Documento16 páginasPlan de Trabajo de Mantenimiento M2Ricardo VegaAinda não há avaliações

- Pets Re Energia ElectricaDocumento7 páginasPets Re Energia ElectricaRicardo VegaAinda não há avaliações

- Resolucion Examen Parcial MN310Documento5 páginasResolucion Examen Parcial MN310Ricardo VegaAinda não há avaliações

- Calculo Con Rangos DinamicosDocumento3 páginasCalculo Con Rangos DinamicosRicardo VegaAinda não há avaliações

- Repuestos CriticosDocumento1 páginaRepuestos CriticosRicardo VegaAinda não há avaliações

- MN374-B-GRUPO 6-MONOGRAFIA - Aire AcondicionadoDocumento18 páginasMN374-B-GRUPO 6-MONOGRAFIA - Aire AcondicionadoRicardo VegaAinda não há avaliações

- 01 - Creación de Formularios RESUELTODocumento3 páginas01 - Creación de Formularios RESUELTORicardo VegaAinda não há avaliações

- Problema N°2: Elaborar El Balance de Potencias Del Siguiente Circuito EléctricoDocumento2 páginasProblema N°2: Elaborar El Balance de Potencias Del Siguiente Circuito EléctricoRicardo VegaAinda não há avaliações

- Ex Parcial 2021 2 - 2 ADocumento1 páginaEx Parcial 2021 2 - 2 ARicardo VegaAinda não há avaliações

- Semana 11 EjerciciosDocumento11 páginasSemana 11 EjerciciosRicardo VegaAinda não há avaliações

- Semana 10 Clase 12182 Del 21 de OctbureDocumento82 páginasSemana 10 Clase 12182 Del 21 de OctbureRicardo VegaAinda não há avaliações

- SEMANA 06 - Momentum Lineal & Angular 1Documento32 páginasSEMANA 06 - Momentum Lineal & Angular 1Ricardo VegaAinda não há avaliações

- SEMANA 07 - Momentum ANGULARDocumento18 páginasSEMANA 07 - Momentum ANGULARRicardo VegaAinda não há avaliações

- SEMANA 08 - Trabajo y EnergíaDocumento23 páginasSEMANA 08 - Trabajo y EnergíaRicardo VegaAinda não há avaliações

- Ventilador Centrifugo PRGDocumento23 páginasVentilador Centrifugo PRGRicardo VegaAinda não há avaliações

- Ex-Final 2020-II (ML 140)Documento2 páginasEx-Final 2020-II (ML 140)Ricardo VegaAinda não há avaliações

- CARATULADocumento1 páginaCARATULARicardo VegaAinda não há avaliações

- Examen Final - Métodos Numéricos (MB536) 2020-2 - Revisión Del IntentoDocumento18 páginasExamen Final - Métodos Numéricos (MB536) 2020-2 - Revisión Del IntentoRicardo VegaAinda não há avaliações

- PC4 - A - Vega Salas Ricardo DanielDocumento3 páginasPC4 - A - Vega Salas Ricardo DanielRicardo VegaAinda não há avaliações

- Sustentación Final Escrita Mn-463-2020-Ii-AplicadoDocumento3 páginasSustentación Final Escrita Mn-463-2020-Ii-AplicadoRicardo VegaAinda não há avaliações

- pc3 MN 20 1 OkDocumento1 páginapc3 MN 20 1 OkRicardo VegaAinda não há avaliações

- Examen Parcial Mn-463-2020-Ii-AplicadoDocumento4 páginasExamen Parcial Mn-463-2020-Ii-AplicadoRicardo VegaAinda não há avaliações

- Laboratorio 3Documento36 páginasLaboratorio 3Ricardo VegaAinda não há avaliações

- El AceroDocumento21 páginasEl AceroRoxana VergaraAinda não há avaliações

- Lotte World TowerDocumento14 páginasLotte World TowerAlejandra Cortès Garcia100% (1)

- Especificaciones TécnicasDocumento243 páginasEspecificaciones TécnicasPatrikCubillasRivasAinda não há avaliações

- Curso Pipephase Transporte de Hidrocarburos SfotosDocumento57 páginasCurso Pipephase Transporte de Hidrocarburos SfotosJazelAinda não há avaliações

- 1.1 Presupuesto Carretera Cerro de Pasco Tingo MariaDocumento8 páginas1.1 Presupuesto Carretera Cerro de Pasco Tingo MariaMARIA BENITESAinda não há avaliações

- CSSPC - EE - TT. Arquitectura y Obras Civiles PDFDocumento116 páginasCSSPC - EE - TT. Arquitectura y Obras Civiles PDFJuan Lopez100% (1)

- Modelo AnalogoDocumento9 páginasModelo AnalogoTatiana Belén García MogollónAinda não há avaliações

- 05 DE - Camara de Valvula Reductora DN 90, 110, 160, 200Documento3 páginas05 DE - Camara de Valvula Reductora DN 90, 110, 160, 200ELVIS JESUS ESPIRITU ESPIRITUAinda não há avaliações

- Clase II Propiedades de Los Materiales DentalesDocumento32 páginasClase II Propiedades de Los Materiales DentalesLaura Camila100% (4)

- Repuestos de Equipos-CalderaDocumento12 páginasRepuestos de Equipos-CalderaManuAinda não há avaliações

- Examen - Feb22 - Enunciado - Instalaciones y LineasDocumento5 páginasExamen - Feb22 - Enunciado - Instalaciones y LineasNey KarimAinda não há avaliações

- Ta10 - Grupo 2 - Construccion 1Documento67 páginasTa10 - Grupo 2 - Construccion 1Dayana Nicols Castañeda HilarioAinda não há avaliações

- Ensayo de Dureza BrinellDocumento7 páginasEnsayo de Dureza BrinellRaul PtmAinda não há avaliações

- Ficha Tecnica Baden Santa Rita - HuamanzañaDocumento20 páginasFicha Tecnica Baden Santa Rita - HuamanzañaA Moisés VelasquezAinda não há avaliações

- Zapatas Aislada de Hormigon ArmadoDocumento8 páginasZapatas Aislada de Hormigon ArmadoLeidy D Cuellar EscobarAinda não há avaliações

- Práctica: TermodinámicaDocumento6 páginasPráctica: TermodinámicaDiana RojasAinda não há avaliações

- Semana 1-CONCEPTOS BÁSICOSDocumento58 páginasSemana 1-CONCEPTOS BÁSICOSjulio QuesadaAinda não há avaliações

- Cap. Iv Velocidad de VaciadoDocumento51 páginasCap. Iv Velocidad de VaciadoKetsmy DesrosiersAinda não há avaliações

- HormigonDocumento207 páginasHormigonAlbert FernandezAinda não há avaliações

- 2 Resumen Despiece - FrancisDocumento19 páginas2 Resumen Despiece - FrancisYilber Briceño CarreroAinda não há avaliações

- Ensayo 10 Exfuerso A La Compresion de Muestras Cilindricas de ConcretoDocumento8 páginasEnsayo 10 Exfuerso A La Compresion de Muestras Cilindricas de ConcretoChristian Gutierrez Baca100% (1)

- Graiman Cemix FT Ultra - DTDocumento4 páginasGraiman Cemix FT Ultra - DTAngie MacasAinda não há avaliações

- Diseño en Acero-Madera Eapic 2019-IDocumento7 páginasDiseño en Acero-Madera Eapic 2019-Iwilson aaronAinda não há avaliações

- Especificaciones Tecnicas DesarenadorDocumento5 páginasEspecificaciones Tecnicas DesarenadorhenryAinda não há avaliações

- For Acta de May y MenDocumento54 páginasFor Acta de May y MenMilton Alfonso Perez ContrerasAinda não há avaliações

- @METRADODocumento9 páginas@METRADOJahir MaguiñaAinda não há avaliações

- Rodamientos2 PDFDocumento4 páginasRodamientos2 PDFdavih007Ainda não há avaliações

- Insumos Parque TambilloDocumento3 páginasInsumos Parque TambilloHeysons Gomez EscandonAinda não há avaliações

- Sistema de ViguetaDocumento2 páginasSistema de ViguetaAlejandro LuisAinda não há avaliações

- Tarea 3Documento11 páginasTarea 3ANAYELI CANTU CARDONAAinda não há avaliações