Escolar Documentos

Profissional Documentos

Cultura Documentos

Distribución de Planta

Enviado por

Bibiana MontoyaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Distribución de Planta

Enviado por

Bibiana MontoyaDireitos autorais:

Formatos disponíveis

FEPI

3.2.5 DISTRIBUCIÓN DE PLANTA

DISTRIBUCIÓN EN PLANTA DE LA MAQUINARIA Y EQUIPOS.

El principal objetivo de analizar la distribución de máquinas, materiales y servicios

auxiliares en la planta es optimizar el valor creado por el sistema de producción. El arreglo

debe también satisfacer las necesidades de los trabajadores, gerentes y demás personas

asociadas con el sistema de producción.

Al diseñar la distribución de los equipos (lay-out) se debe tomar en cuenta lo siguiente:

Minimizar el manejo de materiales: Un buen arreglo de la planta debe minimizar las

distancias y el tiempo requerido para mover los materiales a través de los procesos de

producción.

Reducción de riesgos para los empleados: el análisis de arreglos de planta se esfuerza por

reducir a un mínimo los peligros para la salud y en aumentar la seguridad de los

trabajadores. Puede comprender, por ejemplo, la instalación de ductos para eliminar polvo,

rocío de pintura, etc.

Equilibrio en el proceso de producción: Distribuyendo el número de máquinas

requeridas, se puede lograr el equilibrio en el proceso de producción y evitar cuellos de

botella, acumulación de inventarios excesivos de artículos en proceso, pérdidas y malas

colocaciones de los productos terminados.

Minimización de interferencias de las máquinas: Éstas asumen muchas formas en las

operaciones de producción. Incluyen ruidos excesivos, polvo, vibración, emanaciones y

calor. Estas interferencias afectan adversamente el desempeño de los trabajadores, así que

se deben evitar en la medida de lo posible, separando de ellas las máquinas fuente.

Incremento del ánimo de los empleados: El arreglo de la planta debe crear un ambiente

favorable para evitar presiones o conflictos, y contribuir a mantener la armonía de los

trabajadores, en beneficio de la productividad.

Utilización del espacio disponible: Éste debe usarse en su totalidad para elevar al máximo

el rendimiento sobre la inversión de la planta.

Utilización efectiva de la mano de obra: Un buen arreglo de la planta favorece la efectiva

utilización de la mano de obra. Los trabajadores no deberán tener excesivo tiempo ocioso o

tener que recorrer grandes distancias para obtener herramientas, plantillas, suministros, etc.

Flexibilidad: En ocasiones es necesario revisar un arreglo determinado. Los costos de una

redistribución pueden disminuir si se diseña el arreglo original teniendo en mente la

flexibilidad, que permitirá futuras ampliaciones, ajustes, etc., con el mínimo de

perturbaciones.

Ing. Jorge Enrique Vargas Martínez; MAD. 1

FEPI

La distribución de la planta esta determinada en gran medida por:

1.- El tipo de producto(ya sea un bien o servicio, el diseño del producto y los estándares de

calidad).

2.- El tipo de proceso productivo.(tecnología empleada y materiales que se requieren)

3.- El volumen de producción (tipo continúo y alto volumen producido o intermitente y

bajo volumen de producción).

Existen tres tipos básicos de producción y son los siguientes:

Tipo de distribución Características

Por proceso: agrupa a las Son sistemas flexibles para

personas y al equipo que trabajo rutinario, por lo que son

realizan funciones similares y menos vulnerables a los pagos.

hacen trabajos rutinarios en El equipo es poco costoso, pero

bajos volúmenes de producción. se requiere mano de obra

El trabajo es intermitente y esta especializada para manejarlo, lo

guiado por órdenes de trabajo cuál proporciona mayor

individuales. satisfacción al trabajador. Por lo

anterior, el costo de supervisión

por empleado es alto, el equipo

no se utiliza a su máxima

capacidad y el control de la

producción es más complejo.

Por producto. Agrupa a los Existe una alta utilización de las

trabajadores y al equipo de personas y el equipo, el cual es

acuerdo con la secuencia de muy especializado y costoso. El

operaciones sobre el producto o costo del manejo de materiales es

usuario. El trabajo es continúo y bajo y la mano de obra no es

se guía por instrucciones especializada. Los empleados

estandarizadas. efectúan tareas rutinarias y el

trabajo se vuelve aburrido. El

control de la producción es

simplificado, con operaciones

interdependientes, y por esto la

mayoría de estas distribuciones

son flexibles.

Por componente fijo. La mano Tiene la ventaja de que el control

de obra, los materiales y el y la planeación del proyecto

equipo acuden al sitio de pueden realizarse utilizando

trabajo. técnicas como el CPM y PERT.

Ing. Jorge Enrique Vargas Martínez; MAD. 2

FEPI

Una vez finalizado el diseño del producto corresponde estudiar cuales serán los pasos

necesarios para elaborarlo.

Proceso

Sucesivos pasos que posibilitan transformar una materia prima o insumo especificado en un

producto.

Método de fabricación

Son las distintas formas de encarar dichos pasos, las que dependerán de la naturaleza de la

transformación y de los recursos puestos en juego.

El estudio de los procesos y métodos de fabricación es llevado a cabo por el área de

Ingeniería Industrial.

SISTEMA LABORAL

Sistema que sirve para el cumplimiento de una tarea laboral (transformación física,

transformación informativa, etc.) en el que el recurso humano y los medios de elaboración

actúan conjuntamente con un caudal de entrada, condicionándose recíprocamente con el

medio externo.

Todo sistema queda descripto por los siguientes conceptos:

Tarea laboral: la que caracteriza la finalidad del sistema. Ej.: limar una pieza, envasar

un liquido.

Proceso de trabajo: acción conjunta de los recursos (humanos y tecnológicos) sobre

el caudal de entrada para transformarlo acorde con la tarea laboral.

Recursos humanos: personas que participan en el sistema laboral.

Medios de elaboración: aparatos, instrumentos, máquinas y equipos que intervienen

en la realización de la tarea laboral.

Caudal de entrada: esta constituido por el objeto a elaborar, personas que ingresan al

sistema, información, energía y cuyo estado o situación habrá de modificarse o

emplearse en la realización de la tarea laboral.

Caudal de salida: lo constituyen objetos elaborados, personas que han participado en

el proceso, información elaborada, documentos a los que se les incorporó información,

etc.

Medio externo: son las influencias del medio ambiente sobre el sistema laboral.

Dichas influencias pueden ser: físicas (clima, iluminación, ruido), psicológicas

(problemas de trato laboral, problemas familiares), sociales (políticos, religiosos).

Ing. Jorge Enrique Vargas Martínez; MAD. 3

FEPI

Existen diversos esquemas productivos:

Organización en Paralelo

Figura 2

C.E.

SL1 1 SL2 1 SL3 1

2 2 2

3 3 3

C.S.

Organización Combinada o Mixta

Figura 3

SL2

2

C.E. SL1 SL3 C.S.

1 3

SL2

2

Ing. Jorge Enrique Vargas Martínez; MAD. 4

FEPI

Organización en Serie

Figura 1

C.E.

SL1

1

SL2

2

SL3

3

C.S.

Organización en serie – Figura 1

El caudal de entrada de cada sistema es el caudal de salida del anterior.

La eficiencia de cada sistema condiciona a la eficiencia del conjunto. Es decir que

si uno deja de funcionar, se paraliza toda la producción.

Organización en paralelo – Figura 2

Son “n” sistemas en el que cada uno de ellos realiza todas las operaciones del

proceso.

El caudal de entrada es el mismo para cada uno de los sistemas.

La eficiencia de cada sistema no afecta a la del conjunto.

El caudal de salida es la suma del caudal de salida de cada uno.

Ing. Jorge Enrique Vargas Martínez; MAD. 5

FEPI

Organización combinada o mixta – Figura 3

Es una combinación de los dos sistemas anteriores.

Cada parte presenta las características propias de cada esquema particular

constitutivo.

Es muy utilizada cuando los sistemas laborales no tienen la misma capacidad de

producción, por lo que se incorporan sistemas en paralelo, de tal forma de balancear la

producción del conjunto.

Vinculación de los sistemas laborales:

Física: cuando existe un medio físico que los vincula (una cinta transportadora, un

cable).

Lógica: cuando no existe un medio físico que los vincula, un ej. Un material que

pasa de un sistema a otro a través de un contenedor que es transportado por un

autoelevador.

Es posible establecer los siguientes tiempos:

Tiempo de Permanencia – “Tp” Tiempo de Vinculación – “Tv”

Es el tiempo en que el caudal de entrada Es el tiempo que el caudal de salida de un

permanece en el sistema transformándose sistema laboral tarda en llegar a ingresar al

de acuerdo con la tarea laboral en cuestión. sistema siguiente.

Tv1 - 2 = Te2 – Ts1

Tp1 = Ts1 – Te1

Te1: Tiempo de entrada al sistema “i”. Ts 1: Tiempo de salida del sistema “i”.

Clasificación de los sistemas laborales:

Movimiento de material: el material se mueve de un lugar a otro, de una operación

a la siguiente. Ej. Planta de embotellado.

Movimiento del hombre: los operarios se mueven de un lugar a otro, realizando las

operaciones necesarias sobre cada pieza. Ej. Estibado de material.

Ing. Jorge Enrique Vargas Martínez; MAD. 6

FEPI

Movimiento de maquinaria: el operario mueve herramientas y o maquinaria dentro

de u área, para actuar sobre una pieza que permanece en la misma. Ej. Maquina de

soldar portátil.

Movimiento de materiales y de hombre: el trabajador se mueve con el material

llevando a cabo una cierta operación en cada maquina o lugar de trabajo. Ej. Armado de

pedido por parte de un mozo en un restaurante.

Movimiento de material y maquinas: las herramientas, los materiales y las

maquinas van hacia el hombre el cual espera en su lugar de trabajo.

Movimiento de maquina y hombre: los trabajadores se mueven con las herramientas

y las maquinas alrededor de una pieza fija. Ej. El armado de un barco.

Movimiento de materiales, maquinas y hombres: en general es poco usado por ser

demasiado caro e innecesario. Se da en los trabajos de montaje en que las herramientas

y materiales son de reducido tamaño.

Los sistemas laborales se clasifican según el comportamiento del recurso humano y de los

medios de elaboración, en:

Estacionarios: aquellos en el que el recurso humano y el medio de elaboración

permanecen fijos, mientras que el objeto a elaborar ingresa y sale del sistema.

Móviles: el recurso humano y los medios de elaboración ejecutan las tareas

desplazándose hacia el objeto a elaborar.

DISTRIBUCIÓN DE PLANTA – “LAY – OUT”

Es la ubicación de los distintos sectores de una planta de sus maquinarias y equipos

correspondientes, de los puestos de trabajo, de los almacenes y demás dependencias que

hacen al funcionamiento de la fabrica.

Una mala disposición genera movimientos inútiles e innecesarios los que provocan

demoras y gastos de energía.

Ing. Jorge Enrique Vargas Martínez; MAD. 7

FEPI

MP (A)

MP (B)

MP (C)

B

A

Tipos de Distribución:

1. Distribución por Procesos

Se efectúa agrupando las maquinas o procesos del mismo tipo.

Es un sistema laboral estacionario y se lo conoce con el nombre de Fabricación según

principio de realización.

¿Cuándo conviene usar esta distribución?:

Cuando se fabrica una gran variedad de productos.

Cuando se produce en lotes pequeños.

Cuando la demanda es intermitente.

Ventajas:

Flexibilidad de la producción.

Menores inversiones en maquinarias.

Mayor utilización del equipamiento.

La producción no se interrumpe por rotura o reparación de una maquina.

Alta especialización de los operarios en el manejo de las maquinas.

Mejores posibilidades de aislar y controlar procesos contaminantes o generadores

de

Ing. Jorge Enrique Vargas Martínez; MAD. 8

FEPI

humos, calor, etc.

Desventajas:

No existen rutas fijas ni directas.

Mayor manipulación de materiales.

Elevada producción en proceso.

Mayor congestión de rutas y áreas de trabajo.

Difícil de programar y reprogramar.

Dificultad para controlar.

2. Distribución por Producto

La disposición de las maquinas sigue al producto, según la secuencia de las operaciones a

realizar para fabricarlo.

También es un sistema laboral estacionario que se conoce con el nombre de Fabricación

según el principio de flujo.

MP (A) A

MP (B) B

MP (C) C

¿Cuándo conviene usar esta distribución?:

Cuando la variedad de productos es pequeña

Cuando se fabrica en grandes volúmenes.

Cuando la demanda es estable.

Cuando la línea se puede equilibrar en cuanto al tiempo.

Ventajas:

Ing. Jorge Enrique Vargas Martínez; MAD. 9

FEPI

Rutas directas

Menor manipulación de materiales, por lo que se requiere menos espacio físico y

menos mano de obra para el transporte.

Bajo stock en recurso.

Programación de la producción sencilla.

La supervisión y el control se simplifican.

Menor el costo de mano de obra directa por especialización en la operación.

Desventajas:

Sistema rígido (poca flexibilidad)

La inversión en el capital fijo es mayor, se pueden necesitar varias maquinas

similares en varias líneas.

La repetición de actividades genera monotonía.

Equipamiento especializado.

La producción se ve interrumpida por la avería de un maquina.

Economía de la Distribución

Por proceso: CV >, por costo de mano de obra calificada, gastos asociados a traslados y

costo financiero de stocks en curso.

Por producto: CF >, por inversión grande en maquinarias.

3. Distribución por Posición Fija

En este tipo de distribución los recursos (operarios, materiales, máquinas, herramientas,

etc.) concurren al bien que se produce o al servicio que se presta, por lo que es un sistema

laboral móvil. Se utiliza cuando el objeto a elaborar es muy grande, lo que dificulta o torna

muy costoso su movimiento.

Ej.: la construcción de un barco, de un gasoducto, de un dique, de un edificio, de una

autopista, un equipo de intervención quirúrgica, etc.

4. Lay-Out Celular

Se usa cuando se fabrican familias de productos. Las células de producción se configuran

disponiendo las máquinas necesarias para la elaboración, juntas y en forma de U, buscando

que el operario las pueda atender simultáneamente, sin necesidad de desplazarse, y con

todo al alcance de su mano.

También se puede utilizar máquinas de control numérico asistidas pro computador, donde el

trabajo se controla automáticamente, por medio de un dispositivo que utiliza datos

numéricos, que se introducen, generalmente, a medida que transcurre la operación.

Su esquema es el siguiente:

Ing. Jorge Enrique Vargas Martínez; MAD. 10

FEPI

UP: Unidad de Producción

U.P. 1 U.P. 2 UVI: Unidad de Vinculación

Inteligente

UVI 1

U.P. 3 U.P. 4

5. Producción en Celdas Flexibles

Consiste en un conjunto de diferentes estaciones de trabajo, que son relativamente

independientes, y que se encuentran vinculadas por medio de un control computarizado o

robot, realizándose la carga, la operación de las máquinas y el movimiento de los

materiales, en forma automática.

Distribución del Puesto de Trabajo

Una vez decidida la ubicación de una máquina es menester considerar el espacio que ésta

ocupará.

Los elementos a tener en cuenta en la estación de trabajo son:

Personas

Herramientas

Lugar de mantenimiento

Cosas que entran

Mantenimiento

INPUT MÁQUINA OUTPU

T

Personas

Herramientas Herramientas

Cosas que salen

Por lo que se debe considerar un espacio total mayor a la superficie que efectivamente

ocupa la máquina.

MOVIMIENTO DE MATERIALES

Ing. Jorge Enrique Vargas Martínez; MAD. 11

FEPI

Decisiones de manejo de materiales:

SISTEMA

INPUT MOVIMIENTO DE OUTPUT

¿Qué material? MATERIALES ¿Cómo hacerlo?

¿En qué momento? (Personas)

¿Desde y hasta donde?

Objetivo:

Celeridad al proceso: todo previsto

Bajar costos de manejo de materiales

Flexibilidad a la producción

Adecuadas condiciones de trabajo

Eliminar daño y deterioro del material transportado

Seguridad Industrial

Variables relevantes:

Materiales: granel, envasados, perecederos. Forma, tamaño, peso.

Movimiento: vertical, horizontal o combinado.

Recorrido: variable, fijo o en una zona fija.

Velocidad

Supervisión: estricta (siempre), ligera (a veces), automática (no)

Frecuencia de movimientos

Flexibilidad

Capacidad de carga

Espacio requerido para el manejo

Confiabilidad

Vida útil

Energía requerida

Seguridad y contaminación ambiental

Inversión inicial

Equipos – Movimiento:

Vertical Horizontal Combinado

Rodillos Helicoidales Carretillas Autoelevadores

Elevadores a cangilones Transportador de cadena Grúas – puente

Montacargas subterránea Transportador de cadena subterránea

Toboganes Helicoidales Carritos manuales Cintas transportadoras

Rieles aéreos Cintas transportadoras Rodillos

Ing. Jorge Enrique Vargas Martínez; MAD. 12

FEPI

Sistemas neumáticos Rodillos Rodillos helicoidales

Zorra sobre rieles Toboganes rectos

Tractores Toboganes helicoidales

Rieles aéreos Rieles aéreos

Sistemas neumáticos Sistemas neumáticos

Rampas vibrantes Rampas vibrantes

Grúas

Ing. Jorge Enrique Vargas Martínez; MAD. 13

FEPI

Ing. Jorge Enrique Vargas Martínez; MAD. 14

Você também pode gostar

- Sistemas de Telefonía Fija y MóvilDocumento234 páginasSistemas de Telefonía Fija y MóvilLenin Arcos100% (2)

- Análisis No Lineal y Elementos Finitos NIVDocumento20 páginasAnálisis No Lineal y Elementos Finitos NIVLUIS FELIPE RUMALDO CASTILLOAinda não há avaliações

- S.A #5 Planificamos y Textualizamos Nuestro Plan de AcciónDocumento10 páginasS.A #5 Planificamos y Textualizamos Nuestro Plan de AcciónMagguiAinda não há avaliações

- Inscrpcion Base de DatosDocumento2 páginasInscrpcion Base de DatosAlberto ValladaresAinda não há avaliações

- Cartilla Informatica 6taDocumento34 páginasCartilla Informatica 6taCristian Carlos Damian CalleAinda não há avaliações

- Gestion de Resultados Parte Ii4223Documento11 páginasGestion de Resultados Parte Ii4223Jesús Rafael González TorresAinda não há avaliações

- Marco Teorico FelixDocumento5 páginasMarco Teorico FelixJhony Gallegos AvalosAinda não há avaliações

- Trabajo Primera Fase Chiripa 4to-2Documento38 páginasTrabajo Primera Fase Chiripa 4to-2Deysi HKAinda não há avaliações

- Douglas A20Documento10 páginasDouglas A20Wilington RamosAinda não há avaliações

- Uso Del Gerundio: RedacciónDocumento11 páginasUso Del Gerundio: RedacciónDibujos DetomiAinda não há avaliações

- Act 01, Educacion Fisica (Honorio DelgadoDocumento3 páginasAct 01, Educacion Fisica (Honorio DelgadoChayan Bruce Nina CutipaAinda não há avaliações

- Planos y Mapas TopográficosDocumento65 páginasPlanos y Mapas TopográficosYVONNE HELEN TORRES CCOYLLARAinda não há avaliações

- Retroalimentacion EfectivaDocumento3 páginasRetroalimentacion Efectivaedgar mamani coilaAinda não há avaliações

- Cuadro Comparativo Técnicas e Instrumentos de Recolección de InformaciónDocumento5 páginasCuadro Comparativo Técnicas e Instrumentos de Recolección de InformaciónsergioAinda não há avaliações

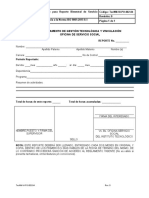

- TecNM VI PO 002 04Documento2 páginasTecNM VI PO 002 04Octavio FloresAinda não há avaliações

- Abuso Sexual en Menores - CompressDocumento86 páginasAbuso Sexual en Menores - CompressJoan ZambranoAinda não há avaliações

- Sicologia Laboral Semestre 1Documento23 páginasSicologia Laboral Semestre 1AlfonsoAinda não há avaliações

- Sopa de Letras de Elementos de La Tabla PeriodicaDocumento1 páginaSopa de Letras de Elementos de La Tabla PeriodicaAlexandro VirgillAinda não há avaliações

- 6 - El Arte Como Un Medio de ComunicaciónDocumento2 páginas6 - El Arte Como Un Medio de ComunicaciónElla Cecilia Celedon SimancaAinda não há avaliações

- Catálogo AustromexDocumento258 páginasCatálogo AustromexJOSE LUISAinda não há avaliações

- Claves y Trucos de Need For Speed 3Documento30 páginasClaves y Trucos de Need For Speed 3Iván Pérez QuirozAinda não há avaliações

- La Placa BaseDocumento36 páginasLa Placa BaseLILIANA GARCIA HOTTINENAinda não há avaliações

- Informe DemoDocumento12 páginasInforme DemoDiana ContrerasAinda não há avaliações

- Definicion de Sistema y Visión SistémicaDocumento7 páginasDefinicion de Sistema y Visión SistémicaCésar Sánchez MartínezAinda não há avaliações

- Propiedades Sensoriales de Los MaterialesDocumento11 páginasPropiedades Sensoriales de Los MaterialesanahibubuAinda não há avaliações

- Parque Natural de La Sierras Subbéticas y Las Lagunas Del Sur de CórdobaDocumento5 páginasParque Natural de La Sierras Subbéticas y Las Lagunas Del Sur de CórdobalupoAinda não há avaliações

- Recomendaciones Verano 3ºDocumento1 páginaRecomendaciones Verano 3ºjagaraguiAinda não há avaliações

- Modelado de Mi Cuerpo Con PlastilinaDocumento5 páginasModelado de Mi Cuerpo Con Plastilinaleo ruizAinda não há avaliações

- Electro ST Á TicaDocumento13 páginasElectro ST Á TicaAlbert OlivarAinda não há avaliações

- Uso Del PHET - Predicciones para Estudiar La 2da Ley de Newton - Actividad Individual Segundo BGUDocumento3 páginasUso Del PHET - Predicciones para Estudiar La 2da Ley de Newton - Actividad Individual Segundo BGUDome GarciaAinda não há avaliações