Escolar Documentos

Profissional Documentos

Cultura Documentos

MF19

Enviado por

Luciano AlonsoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

MF19

Enviado por

Luciano AlonsoDireitos autorais:

Formatos disponíveis

PARTE 3

TURBOMÁQUINAS

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 652

CAPÍTULO 19

BOMBAS Y TURBOMÁQUINAS

19.1 Introducción

Desde el comienzo de la historia se han presentado necesidades humanas que exigen contar con grandes

cantidades de agua. Para poder disponer de agua para consumo humano e irrigación es preciso elevarla

desde pozos o corrientes superficiales. La energía requerida puede ser significativa para los casos en que

existan importantes diferencias de altura geodésica, gran caudal o altas presiones.

Probablemente el primer sistema de extracción de aguas subterráneas fue el pozo egipcio (5000 AC) que

aún existe en la actualidad, operado por una cuerda sin fin a la que se ataban cazuelas de barro cocido. Es-

te sistema es similar a los elevadores de baldes o cangilones. Alrededor del año 200 AC los romanos cons-

truyeron bombas de pistón (las primeras bombas de presión) muy similares en aspecto y forma de operar a

los actuales bombeadores domésticos, o a las usadas en molinos de viento en el campo.

No se cuenta con registros históricos de estudios científicos acerca de las leyes del movimiento de los flui-

dos antes del filósofo griego Arquímedes (287-212 AC), quien inventó una bomba elevadora de agua basa-

da en un tornillo o hélice. Este mismo concepto, prácticamente en forma idéntica a como fuera concebido

por Arquímedes, se emplea hoy para la elevación de sólidos a granel como son los granos o porotos.

El primer sistema de impulsión de agua realmente práctico no apareció hasta que se inventó el molino de

viento en Europa central alrededor del año 1100 DC. En su mayor parte se usaron ruedas de paletas para

elevar el agua desde un nivel hasta otro superior. En Holanda se usaron ampliamente para desecar terre-

nos ganados al mar, debido a la falta de espacio cultivable. Muchas partes de Holanda se encuentran por

debajo del nivel del mar, de ahí su denominación de “Países Bajos”.

El movimiento de aire fue sin duda necesario para el hombre desde los primeros pasos de la metalurgia ya

que se han descubierto hornos primitivos que requerían insuflar aire para conseguir elevar la temperatura lo

suficiente como para fundir los metales, y esto solo se puede conseguir avivando las llamas con aire. No es

improbable que esto se consiguiera usando los pulmones de varios hombres. En algún momento de la his-

toria se inventó el fuelle, pero debido a su construcción a base de materiales orgánicos perecederos no

quedan restos identificables, y no conocemos la fecha de su invención. Dibujos chinos muy antiguos mues-

tran que se usó en fecha tan temprana como 300 AC. No fue hasta la aparición de los ventiladores rotativos

que pudimos disponer de grandes cantidades de aire a bajo costo.

Las primeras bombas que operan usando la fuerza centrífuga se diseñaron alrededor de 1680, pero no se

usaron masivamente hasta fines del siglo XIX, gracias a la abundancia de motores eléctricos baratos.

19.2 Tipos de bombas

Las bombas de impulsión de líquidos se construyen en una gran variedad de diseños mecánicos, tamaños

y materiales. Los únicos tipos que no tienen partes móviles son la bomba electromagnética, el montajugos,

la bomba neumática y el eyector. En todas las demás, las partes móviles se colocan en un cuerpo estático

llamado caja, carcasa o simplemente cuerpo de la bomba.

(1)

Desde el punto de vista de su principio de funcionamiento el libro "Hydraulic Institute Standards for Centri-

fugal, Rotary & Reciprocating Pumps" define dos clases de bombas: las cinéticas y las de desplazamiento

positivo. La primer clase incluye a las bombas centrífugas, las regenerativas o periféricas, las turbinas y los

eyectores. La clase de desplazamiento positivo incluye a las bombas de tornillo, de engranajes y lóbulos, de

paletas, de diafragma y de pistón.

(2)

Además se pueden clasificar desde el punto de vista de su operación mecánica en cuatro tipos básicos:

a) Recíprocas c) Centrífugas

b) Rotativas d) Otras bombas menos frecuentes

En las bombas recíprocas las partes móviles tienen un movimiento lineal, alternativo entre las posiciones de

llenado y vaciado de la bomba. En las bombas rotativas las partes móviles tienen un movimiento rotatorio,

al igual que en las centrífugas. Las menos frecuentes incluyen una gran cantidad de bombas basadas en

diversos principios, que pueden o no tener partes móviles.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 653

19.2.1 Bombas recíprocas o alternativas

Este tipo se caracteriza por imprimir un flujo pulsante al líquido bombeado. Podemos clasificar en esta clase

a las bombas de pistón y de diafragma.

19.2.1.1 Bombas de pistón

En la bomba de pistón este puede ser accionado por un motor, vapor o aire comprimido. En cualquier caso

se requiere convertir un movimiento rotativo en otro lineal. Esto se realiza por medio de un sistema com-

puesto por una rueda excéntrica, biela y manivela. Existen diferentes disposiciones de válvulas en el cilin-

dro, pero básicamente se requieren dos como mínimo, una para admisión y otra para salida del líquido. En

cuanto a diseños y materiales usados para las válvulas, existe gran variedad dependiendo de la corrosión,

viscosidad y contenido de sólidos y abrasivos del fluido.

19.2.1.2 Bombas a diafragma

En este tipo de bomba el elemento impulsor es un diafragma, que puede ser de goma sintética cuando el lí-

quido no contiene solventes que puedan dañarla, o metálico si el líquido contiene solventes. El diafragma

es deformado por un eje que es movido en forma lineal y recíproca por un sistema de rueda excéntrica o de

biela y cigüeñal.

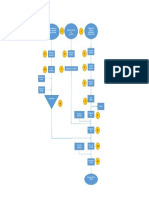

19.2.2 Bombas rotativas

Este tipo, abarca una gran variedad de diseños mecánicos. Todos ellos presentan una característica co-

mún: emplean para su operación la rotación de uno o varios elementos móviles, de modo que existen cavi-

dades entre los elementos móviles y/o entre dichos elementos y la caja estática. Estas cavidades se llenan

de líquido en el sector de succión y se desplazan hacia el de descarga, forzando al líquido consigo e impul-

sándolo. En la siguiente ilustración se pueden observar diseños típicos de diversas bombas rotativas usua-

les.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 654

19.2.3 Bombas centrífugas

El líquido ingresa por el centro del cuerpo de la bomba, es acelerado hacia la periferia por el impulsor o ro-

dete que gira a alta velocidad, y sale impulsado tangencialmente en las de tipo radial, axialmente en las de

tipo axial o con un ángulo intermedio en las de tipo mixto.

Existen varios diseños de este tipo de bomba, según el dispositivo estático empleado para convertir energía

cinética en energía de presión. En el diseño de voluta, la caja estática se construye siguiendo una espiral

con el conducto de salida sensiblemente mayor que el de succión. Al disminuir la velocidad por efecto del

aumento de área, se convierte parte de la energía cinética en energía de presión. En el diseño de caja difu-

sora la caja estática o cuerpo de la bomba es circular, conteniendo dos juegos de paletas. El impulsor gira

como se explicó anteriormente, impulsando al líquido hacia la periferia, donde encuentra al difusor. Este

tiene paletas estáticas orientadas en sentido opuesto a las del rodete, causando así un cambio de dirección

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 655

del fluido. Además el difusor crea canales de sección divergente, disminuyendo sensiblemente la velocidad;

en consecuencia, la energía cinética disminuye con un aumento correspondiente de la energía de presión.

Las bombas periféricas, también llamadas regenerativas, se parecen mucho a las centrífugas puras pero

tienen algunas características propias de las bombas de paletas: paletas rectas, en mayor cantidad que las

centrífugas y una acción combinada sobre el líquido de centrifugación e impulsión.

19.2.4 Bombas de émbolos

Las bombas de émbolos se consideran una clase separada de las bombas de pistón, de las cuales derivan.

Hay dos diseños muy usados. En el de la izquierda de la figura vemos la disposición radial. En esta disposi-

ción el fluido ingresa por la parte central y es aspirado por los émbolos superiores. A medida que gira la ex-

céntrica interna, el fluido se dirige hacia la mitad inferior, donde es expulsado por los émbolos inferiores. En

la disposición lineal, también llamada de placa oscilante, los émbolos son accionados en movimiento alter-

nativo por una placa ubicada con un cierto ángulo (cuya magnitud determina la carrera) que oscila de modo

que los émbolos superiores e inferiores se alternan en la succión e impulsión del fluido. Esta disposición es

mas compacta que la radial, ocupando menos espacio. Por lo general este tipo de bombas se emplea para

fluidos limpios, exentos de sustancias sólidas suspendidas, con cierta capacidad autolubricante y entregan

presiones considerables. Además plantean menos problemas de flujo pulsante que las de pistón debido a la

gran cantidad de émbolos que utilizan. Volveremos a tratar estas bombas en los capítulos 22 y 30.

19.2.5 Otros tipos

Existen diversos sistemas de impulsión de líquidos que se han diseñado para casos especiales. Entre ellos

los mas importantes son: el monta jugos, el eyector y la bomba de golpe de ariete. Todas ellas se describen

por separado, capítulo 23.

19.3 Elección del tipo de bomba

La selección del tipo de bomba depende fundamentalmente del fluido bombeado para lo que se debe tener

en cuenta la viscosidad, contenido de sólidos, etc.

(3)

Sin embargo no es el único factor que se debe tomar en cuenta. También es importante que la bomba y

las válvulas coincidan en su rango de funcionamiento.

Cada tipo de bomba tiene ventajas y desventajas intrínsecas, provenientes de las características de diseño

que le son propias. En general las bombas centrífugas son mas usadas porque tienen una mayor flexibili-

dad que otros tipos, siendo las mas habituales las de caja de voluta. Esto trae como consecuencia que

sean mas fáciles de conseguir, reparar e instalar, y por ende mas económicas. Veremos brevemente las

ventajas, desventajas y aplicaciones típicas de cada clase.

a) Bombas recíprocas

a1) Bombas de pistón

Ventajas:

! Son simples, confiables, requieren poco o ningún mantenimiento y de costo relativamente bajo.

! Tienen alto rendimiento en comparación con las centrífugas (90% típico en bombas de pistón co-

ntra 60-70% típico en bombas centrífugas); el rendimiento permanece uniformemente alto aún en

servicios muy alejados de las condiciones de diseño.

! Permiten obtener elevadas presiones de descarga a buenos rendimientos para todos los cauda-

les.

! Pueden manejar líquidos de alta viscosidad (hasta 540 cStokes) sin variar sensiblemente su ren-

dimiento, y de hasta 21000 cSt a baja velocidad.

Desventajas:

! Ocupan espacios considerablemente mayores que las centrífugas.

! Tienen altos requisitos de altura neta de succión positiva, es decir, no funcionan bien con líquidos

en los que puede haber cavitación.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 656

! No se recomiendan en casos en que el líquido arrastra partículas en suspensión por su efecto

abrasivo en el pistón, de lo contrario tienen muchos problemas de desgaste.

! Tienen costo superior al de una bomba centrífuga equivalente, capaz de prestar igual servicio.

! Producen un flujo pulsante (discontinuo) a menos que se usen bombas de varios pistones desfa-

sados entre si (múltiple efecto).

! Si se obstruye la descarga, la sobrepresión puede reventar la tubería o dañar la bomba.

Aplicaciones típicas:

! Para líquidos viscosos: aceites, cortes de petróleo.

! Para prensas y sistemas hidráulicos grandes.

a2) Bombas de Diafragma

Ventajas:

! Por ser el diafragma la única parte móvil en contacto con el líquido bombeado, disminuye o elimi-

na el peligro de filtraciones o pérdidas lo que la hace aplicable a líquidos corrosivos, tóxicos o in-

flamables.

! Manejan líquidos con sustancias en suspensión, aún lodos, papillas, arcillas o barros sin sufrir

desgaste.

! Tienen muy pequeño tamaño, requieren poco espacio.

Desventajas:

! Mayor costo (cerca del doble) que la centrífuga equivalente.

! Flujo pulsante.

Aplicaciones típicas:

! Para líquidos inflamables, viscosos, tóxicos, corrosivos.

! Para lodos, barros, papillas, etc.

! Para líquidos que acarrean sólidos abrasivos.

b) Bombas Rotativas

Ventajas:

! Bajo costo en muchos subtipos.

! No ocupan mucho espacio.

! No requieren válvulas.

! Amplio rango en la descarga sin modificar apreciablemente la eficiencia.

! Rendimientos altos (80% típico).

! Pueden manejar líquidos muy viscosos.

! Entregan elevadas presiones en la descarga.

! Pueden manejar fluidos en reversa, es decir, el sentido de flujo se puede invertir operando con la

misma eficiencia.

! Gracias a su capacidad de succión son autocebantes, es decir que si se vacían de líquido pue-

den bombear gas o vapor creando un vacío que arrastra al líquido hasta la bomba.

! Por la razón expuesta en el punto anterior, pueden manejar mezclas de líquido y gas o vapor.

! Manejan fluidos de mayor viscosidad que las centrífugas.

Desventajas:

! Debido a que en general tienen tolerancias pequeñas, en particular las de engranaje, tornillo y

similares, no pueden manejar fluidos que acarrean sólidos abrasivos ni líquidos corrosivos sin ver

afectada su eficiencia.

! Requieren mantenimiento muy frecuente si se operan con fluidos corrosivos o abrasivos.

! Si se obstruye la descarga (cierre de una válvula por error) se puede reventar la tubería de

descarga o dañar la bomba.

! Su eficiencia baja a velocidades menores que la de diseño.

Aplicaciones típicas:

! Para líquidos limpios, no corrosivos, no abrasivos en general.

! Para líquidos de baja, mediana y alta viscosidad a caudales bajos o medios con altas presiones

de descarga (hasta 1000 libras por pulgada cuadrada para no lubricantes, mayor para líquidos

lubricantes). Por regla general, cuando la viscosidad del líquido es mayor de 5000 SSU es prefe-

rible usar bombas rotativas, de engranaje o tornillo, en vez de una bomba cinética o alternativa.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 657

c) Bombas Centrífugas

Ventajas:

! Construcción simple, no requieren demasiado mantenimiento si se operan correctamente.

! Bajo costo, generalmente el mas bajo.

! No requieren mucho espacio: en el orden de las de tipo rotativo, menos que las de diafragma o

de pistón.

! Pueden manejar líquidos que contengan sólidos, aún abrasivos (rotor abierto o de diseño espe-

cial).

! Bajos requisitos de altura neta de succión positiva: pueden bombear agua a mayor profundidad

que las recíprocas.

! Manejan con flexibilidad caudales variables, a expensas de considerables variaciones de eficien-

cia (mayor consumo).

! Si se obstruye la descarga no revientan la tubería.

Desventajas:

! No pueden manejar con la misma eficacia líquidos viscosos. A 8 centiStokes la eficiencia se ve

seriamente afectada y a 16 cSt reducida a la mitad con respecto al agua. El deterioro del rendi-

miento aumenta rápidamente a mayores viscosidades.

! No son estables a caudales muy bajos.

! Si se quedan en seco pueden quemar el motor, y generalmente lo hacen.

! Se suelen dañar seriamente si hay cavitación, hasta la parada total.

Aplicaciones típicas:

! Líquidos de baja viscosidad, típicamente agua, hidrocarburos livianos, con o sin sólidos en

suspensión. Presiones del orden de 60 metros de columna de agua son representativos, por

etapa. Pueden manejar caudales desde casi cero a caudales enormes, dependiendo del tamaño.

! Debido a su construcción relativamente sencilla, se pueden obtener en tamaños adecuados para

prácticamente cualquier aplicación.

Por lo general las bombas centrífugas son preferibles para líquidos con viscosidades de hasta 500 SSU (o

sea 100 cSt) a menos que haya otros factores que inclinen la balanza hacia otro tipo de bomba. Para líqui-

dos con viscosidades desde 500 a 5000 SSU (= 1000 cSt) se puede elegir una bomba centrífuga o de des-

plazamiento positivo. Por encima de 3000 a 5000 SSU normalmente la bomba de desplazamiento positivo

resulta preferible.

Las bombas periféricas o regenerativas tienen aplicación cuando la velocidad específica es menor de 400 y

el caudal es menor de 200 GPM. Por regla general, el uso de las bombas periféricas se limita a servicios en

los que se requieren caudales comparativamente bajos con presiones de descarga elevadas.

Conclusiones

De un examen de lo expuesto anteriormente se deduce que la bomba mas versátil para aplicaciones en lí-

quidos de viscosidad moderada es la centrífuga, siendo además el tipo usualmente mas económico. Por

tratarse del tipo de bomba mas difundido, es posible obtenerla en una variedad de tamaños y diseños dife-

rentes que permiten cubrir un espectro de aplicaciones mas amplio que otras bombas dentro de las limita-

ciones expuestas.

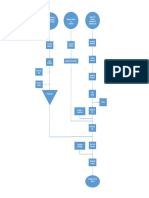

Tablas de selección del tipo de bomba

En las tablas que presentamos a continuación podemos seleccionar el tipo de bomba mas adecuado de

acuerdo a la clase de fluido a impulsar, según la presión de descarga que debe desarrollar, según la capa-

cidad (caudal a impulsar), según la altura de aspiración y según la capacidad y la altura de elevación. Tam-

bién se observa una gráfica de selección que permite observar el tipo de bomba según la capacidad y la

presión de descarga o altura de elevación. Las tablas se usan para seleccionar el tipo de bomba necesaria

para una aplicación determinada del siguiente modo. Primero debemos elegir el tipo en función de la clase

de fluido.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 658

Para ello tendremos en cuenta las consideraciones que acabamos de hacer y la tabla que presentamos en

primer término. Luego se selecciona según la aspiración ya que esta es, junto con la temperatura, la varia-

ble más importante en el problema de cavitación. Por último seleccionamos por capacidad, por altura o por

ambas.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 659

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 660

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 661

También se puede usar el siguiente mapa de zonas de aplicación de los distintos tipos de bombas.

(4)

Este mapa de límites de aplicación de los distintos tipos de bombas no se debe tomar en términos absolu-

tos. Se debe considerar orientativo y no siempre se debe creer que una bomba sea capaz de desarrollar a

la vez la altura máxima y el caudal que figuran en el mapa. Este se basa en las prestaciones medias para

agua de los tipos comerciales mas frecuentes. Los líquidos viscosos tienen un comportamiento similar al del

agua, siempre que la viscosidad no exceda los 100 cSt. El comportamiento con líquidos mas viscosos se

desvía considerablemente del que se refleja en este mapa.

Para caudales y alturas moderados se tienen muchas clases de bombas aplicables, es decir, hay mucha

superposición de zonas de aplicación. Por ejemplo para un caudal de 45 a 450 litros/min existen varias al-

ternativas posibles. A medida que aumenta el caudal transportado se va restringiendo el campo de elección

aunque sigue habiendo bastante superposición de zonas de aplicación. Así hay una zona cubierta simultá-

neamente por bombas centrífugas de flujo mixto y de flujo axial.

Las bombas de desplazamiento positivo son aplicables en caudales de hasta unos 4500 litros/min. Por

ejemplo, las bombas de diafragma se fabrican en su mayoría para manejar caudales iguales o mayores a

500 GPM (1900 litros/min) pero algunos fabricantes las entregan con mayor capacidad. La mayor parte de

las bombas de desplazamiento positivo tienen una carga máxima del orden de 10000 pies (3000 m de co-

lumna de agua) pero algunas bombas hidráulicas pueden desarrollar cargas mayores, del orden de hasta

5000 psig (unos 3400 m de columna de agua), aunque en estas aplicaciones el caudal es bastante reduci-

do.

Las bombas centrífugas en sus distintas versiones son aplicables a muchas zonas del mapa, pero no se

suelen usar para líquidos muy viscosos. El límite de aplicación de las bombas centrífugas es de alrededor

de 1000 SSU. Así por ejemplo, en el trasiego de aceites de viscosidades superiores a 100 cSt se suelen

preferir las bombas de tornillo a las centrífugas. Es importante entender que estas cifras son sólo indicati-

vas, tienen excepciones, y no se deben tomar como reglas absolutamente inviolables. Por ejemplo, la pre-

sencia de una pequeña cantidad de gas disuelto en el líquido o de un componente vaporizable puede alte-

rar en forma significativa el comportamiento de una bomba.

Todas las bombas se aplican a líquidos limpios, pero en el caso de líquidos que arrastran sólidos o que son

corrosivos se deben tomar en cuenta las características mecánicas que dictan el tipo de bomba mas apro-

piado.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 662

19.4 Algunos conceptos habituales en cálculo, elección y operación de bombas

Al encargar o elegir una bomba, en particular si es centrífuga, se cometen a menudo errores por descono-

cimiento del significado de la información o los términos usados en los catálogos de fabricantes de bombas.

Los problemas mas habituales surgen como consecuencia del hecho de que la mayoría de los catálogos

(en particular para bombas centrífugas) describen el comportamiento de las bombas funcionando con agua,

por ser la aplicación mas frecuente. Cuando el líquido a bombear tiene una viscosidad o densidad (o am-

bas) diferente de las del agua, la bomba funciona de modo distinto, en general peor.

19.4.1 Altura de elevación

Existe una diferencia fundamental y muy importante entre altura de elevación y presión de elevación.

La primera es el trabajo que debe realizar la bomba para elevar un kilogramo de líquido de un punto a otro.

Esta altura no es equivalente a la diferencia de altura geodésica entre nivel de aspiración y nivel de descar-

ga, sino que contiene además de la altura geodésica todas las resistencias que resultan del rozamiento en

la tubería, accesorios, presión en el depósito de descarga, etc. Como la altura de elevación es trabajo reali-

zado por Kg de líquido circulante, se mide en Kgf×m/Kg, es decir, kilogramos fuerza por metro sobre kilo-

gramos masa. Este trabajo se puede considerar equivalente a una altura en metros. En efecto, si se multi-

plica por 9,8 para pasar Kg fuerza a Newton y se divide por g (aceleración de la gravedad, que vale 9,8) se

obtiene como unidad metros.

Hay que tener presente que se trata de metros del líquido que debe ser elevado (m. de columna de agua,

m. de columna de gasoil, etc., en general se abreviará de aquí en mas m.c.l., es decir, metros de columna

de líquido). Como en nuestros cálculos obtenemos la altura de elevación en metros de columna de líquido

[m.c.l.] y en los catálogos de bombas ese dato se da en metros de columna de agua [m.c.a.], para poder se-

leccionar la bomba apropiada es preciso convertir la altura de elevación a metros de columna de agua.

Sea H la altura de elevación en m.c.l. de un líquido de densidad ρ, la altura en m.c.a. viene dada por:

Hρ

Ha = (19-1)

1000

La altura de elevación de una bomba en servicio se determina midiendo la diferencia de presiones entre la

entrada y la salida de la bomba, de ahí que a menudo se hable de altura manométrica de elevación. Si ∆P

es la presión manométrica de elevación (o sea la diferencia de presiones entre la entrada a la bomba y la

salida de la misma) y r es la densidad, entonces la altura manométrica resulta (en m.c.l.):

2 2

∆P g c u d − u s

H= + +Y [m.c.l.] (19-2)

ρ g 2g

Donde:

Pd − Ps g c

∆P = [m.c.l]

ρ g

ud = velocidad lineal del fluido en la sección de descarga de la bomba;

us = velocidad lineal del fluido en la sección de succión;

gc = factor de conversión de unidades = 9.8 [Nw/Kgf];

Y = diferencia de altura geodésica existente entre ambos manómetros.

Alternativamente se pueden expresar las variables en un sistema coherente de unidades como el SI para el

cual gc = 1 [adimensional] y la ecuación anterior se expresa de la siguiente forma.

2 2

∆P u d − u s

H= + +Y (19-2’)

ρg 2g

Nótese que el segundo sumando de esta ecuación toma en cuenta la variación de energía cinética entre las

secciones de succión y descarga de la bomba. Esta puede ser importante en diseños de voluta.

En la práctica a menudo no es posible conectar las tomas de presión en las secciones de succión y descar-

ga de la bomba. No obstante, si se pueden estimar adecuadamente las pérdidas en la tubería y se conocen

las presiones en los tanques de aspiración y descarga, entonces se puede estimar la altura de elevación de

la siguiente manera.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 663

Planteando un balance mediante la ecuación de Bernoulli entre el tanque de aspiración y la entrada de la

2

bomba, si las presiones se expresan en Kgf/m :

2

P′ g c u P g

= hs + h ps + s + s c (19-3)

ρ g 2g ρ g

Donde hps es la pérdida por fricción y accesorios en la tubería de succión.

Haciendo el mismo balance entre la salida de la bomba y el tanque de descarga:

2

Pd g c u d P ′′ g c

+ = hd + h pd + (19-4)

ρ g 2g ρ g

Donde hpd es la pérdida por fricción y accesorios en la tubería de descarga.

Sumando ambas ecuaciones obtenemos el balance global del sistema integrado por ambos tanques, tube-

rías y bomba:

2 2

P ′ g c Pd g c u d u P g P ′′ g c

+ + = hs + hd + h ps + h pd + s + s c + (19-5)

ρ g ρ g 2g 2g ρ g ρ g

Reordenando:

2 2

Pd − Ps g c u d − u s P ′′ − P ′ g c

+ = hs + hd + h ps + h pd + (19-6)

ρ g 2g ρ g

Haciendo:

hp = hps + hpd

Por otra parte, tenemos:

hs + hd = h – Y

Entonces:

2 2

Pd − Ps g c u d − u s P ′′ − P ′ g c

+ = h − Y + hp + ⇒

ρ g 2g ρ g

P ′′ − P ′ g c

H = h + hp + (19-7)

ρ g

Donde: hp = altura equivalente al total de pérdidas del sistema.

Si se usa el sistema internacional, gc = 1 [adimensional]. Nótese nuevamente la diferencia que existe entre

altura de elevación H y altura geodésica h.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 664

Corresponde hacer una importante observación conceptual. Si tomamos la ecuación de la energía (3-5”)

que se dedujo en el capítulo 3, apartado 3.11.1 y la comparamos con la ecuación (19-7) observamos que

tienen un aspecto muy similar. Para poder visualizar mejor la semejanza reproducimos ambas ecuaciones.

∆P ∆u 2

+ + g ∆z − W = 0 (3-5”)

ρ 2

P ′′ − P ′ g c

H = h + hp + (19-7)

ρ g

Resulta obvio que si despreciamos la diferencia de energía cinética (que en este caso es una suposición

razonable ya que las superficies libres de líquido en ambos recipientes se mueven muy despacio) y despe-

jamos el trabajo W en la ecuación (3-5”) las expresiones que resultan son prácticamente idénticas. La única

diferencia proviene del hecho de que en la ecuación (3-5”) no se toman en cuenta las pérdidas por fricción

que sí aparecen como hp en la ecuación (19-7).

En consecuencia, podemos concluir que la altura de elevación representa en otras unidades el trabajo re-

querido para impulsar la unidad de masa del líquido. Esta deducción justifica la afirmación que hicimos al

comienzo de este apartado.

19.4.2 Altura neta de succión positiva

La altura neta de succión positiva es un parámetro que se relaciona con el fenómeno de cavitación, que tra-

taremos con mas detalle en el apartado 19.4.7. En resumen, la cavitación es un fenómeno indeseable que

ocurre cuando no hay presión suficiente en la boca de succión de la bomba.

(5)

Posiblemente la definición mas simple y descriptiva sea de Karassik y otros.

Simplemente dice que "la altura neta de succión positiva es la mínima condición (presión) requerida para

prevenir la cavitación en la bomba". Es decir: centra la definición en su relación con la cavitación que es el

problema que hay que evitar. La altura neta de succión positiva es un parámetro sumamente importante.

En algunos casos se hace referencia a ella con la sigla CNSP (carga neta de succión positiva) o NPSH (del

inglés Net Positive Suction Head). Aquí se abreviará ANSP.

Es la energía disponible en la succión de la bomba (expresada como suma de energía cinética y de pre-

sión, ambas en m.c.l.) menos la altura equivalente a la presión de vapor del líquido, también en m.c.l.

2

Ps g c u s P g

ANSP = + − v c (19-8)

ρ g 2g ρ g

Se debe advertir que Ps y Pv son presiones absolutas. Las bombas alternativas, centrífugas y rotativas re-

quieren para evitar la cavitación un valor mínimo de ANSP. Si la ANSP medida para el sistema es inferior o

sólo ligeramente superior que la requerida por la bomba, existe peligro de cavitación. Normalmente es difi-

cultoso instalar tomas de presión en la succión de la bomba. En tal caso es posible estimar la ANSP del si-

guiente modo. Supongamos una instalación cualquiera, similar a la del siguiente croquis:

Aplicando un balance mediante la ecuación de Bernoulli:

2

P0 g c Ps g c u s

= + + Z s + h fs (19-9)

ρ g ρ g 2g

donde: hfs = altura equivalente a las pérdidas en la tubería de succión y los accesorios.

2

Ps g c u s P g

Por lo tanto: + = 0 c − Z s − h fs ⇒

ρ g 2g ρ g

P g P g

ANSP = 0 c − Z s − h fs − v c (19-10)

ρ g ρ g

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 665

De este modo, la ANSP resulta la mínima altura a la que es posible que la bomba aspire líquido. Depende

fuertemente de la temperatura para la mayoría de los líquidos. Nota: si la bomba está por debajo del tanque

de aspiración se considera que Zs es negativa, por lo tanto se sumará el valor absoluto de Zs para el cálculo

de la ANSP.

(4)

En la tabla siguiente se observan las condiciones típicas de aspiración de las distintas bombas.

19.4.3 Caudal impulsado o bombeado

Es el volumen de líquido impulsado por la bomba a través de la tubería en la unidad de tiempo. Se mide

usualmente en metros cúbicos por segundo o en metros cúbicos por hora, también a veces por minuto.

El caudal impulsado se puede controlar: a) por estrangulación (cerrando una válvula en la tubería de des-

carga); b) por control de la velocidad de la bomba; c) por recirculación de parte del líquido impulsado. Este

último método es a veces preferible.

Funciona regulando el caudal entregado por la bomba mediante un sencillo sistema de válvulas y tubería

denominado de "bypass". Consiste en derivar parte del caudal entregado por la bomba a través de una tu-

bería auxiliar que lo devuelve a la tubería de succión.

En el siguiente croquis vemos la disposición de bypass.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 666

Cerrando parcialmente la válvula 2 mientras se abre parcialmente la válvula 1 es posible crear un circuito de

retorno, de modo que una parte del líquido permanece circulando por el bypass, y el caudal de salida se ve

disminuido. No obstante, la bomba continúa operando a su máxima capacidad, lo que es preferible a un

simple cierre parcial de la válvula 2, que podría causar una sobrecarga del motor o inducir la bomba a cavi-

tar. En general esta disposición se considera muy recomendable para las bombas que operan con presio-

nes de salida elevadas, tales como las alternativas y rotativas, porque evita la sobre presión en la descarga

que puede dañar la tubería, llegando a reventarla.

19.4.4 Potencia requerida; margen de seguridad

Como ya se ha dicho, la altura de elevación de una bomba representa el trabajo realizado por cada kilo-

gramo de líquido que circula, expresado en Kgf×m/Kg. El trabajo realizado en la unidad de tiempo, o sea

que la potencia L se obtiene multiplicando la altura de elevación H por el peso de líquido que circula por se-

gundo, es decir, por el caudal másico o gasto m& .

L = m& × H (19-11)

Esta ecuación es similar a la que se dedujo en el capítulo 3, apartado 3.11.1, solo que se expresa el trabajo

consumido en forma de altura equivalente.

Las unidades de esta ecuación son:

Kg Kg f × m Kg f × m

[L ] = [m& ]× [H] = × =

seg Kg seg

Alternativamente, si expresamos las variables en un sistema coherente de unidades como el SI para el cual

gc = 1 (adimensional), la ecuación (19-11) queda expresada de la siguiente forma.

L = m& × H × g (19-11’)

Las unidades son:

Kg m Kg× m 2 Joule

[L ] = [m& ]× [H]× [g ] = × m× = = =W

seg seg 2 seg 2 seg

Siendo el gasto igual al caudal por la densidad resulta en un sistema de unidades mixto:

L = Q × ρ×H (19-12)

O bien, en el SI:

L = Q × ρ ×H× g (19-12’)

La potencia requerida se puede expresar en HP o en KW:

m 3 Kg Kg × m 1

L = Q × ρ 3 × H f × [HP] (19-13)

seg m Kg 75

m 3 Kg Kg × m 1

L = Q × ρ 3 × H f × [KW] (19-14)

seg m Kg 102

A esta potencia se la suele llamar potencia hidráulica. Representa la potencia teórica que requiere una

bomba ideal, que no tiene pérdidas de ninguna especie.

Al calcular la potencia hidráulica requerida por medio de la ecuación (19-12) se debe tener cuidado en defi-

nir claramente cual es el caudal que se habrá de usar.

En bombas que operan siempre con caudal constante esto no presenta dificultades. Como comentaremos

nuevamente mas adelante, el desgaste y la corrosión que podemos esperar en ciertos servicios pueden

producir una disminución de capacidad operativa de la bomba, que se traduce en un menor rendimiento de

modo que la bomba es capaz de impulsar menos caudal al cabo de un tiempo de uso que cuando era nue-

va. La proporción de esa disminución depende de varios factores entre los que se cuentan las condiciones

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 667

de operación, el material de la bomba y la frecuencia de mantenimiento. Por ese motivo se suele usar un

caudal de un 10 a un 20% mas alto que el caudal operativo constante como factor de seguridad.

En servicios en los que se esperan variaciones importantes de caudal se deberá usar el valor de caudal

mas grande esperable, con lo que la bomba se dimensiona para manejar en condiciones óptimas el caudal

máximo; cualquier condición de menor caudal requiere regular la velocidad de la bomba o estrangular o re-

circular el fluido. Esto resulta efectivo dentro de límites razonables, porque si las variaciones de caudal son

demasiado grandes resulta imposible manejar el problema con una sola bomba. En ese caso se deben ins-

talar dos o mas bombas en paralelo, que se van agregando o sacando de servicio según sea necesario.

19.4.5 Rendimiento

Es el cociente de la potencia requerida para impulsar el líquido sobre la que suministra el motor a la bomba.

El rendimiento o eficiencia toma en cuenta las imperfecciones de la transmisión mecánica, que disipa

aproximadamente un 5% de la energía del motor, y la ineficacia de la bomba. Las bombas centrífugas des-

perdician mucha energía en la recirculación de líquido que permanece en su interior, y también por otras ra-

zones; esto hace que su rendimiento sea menor que el de otros tipos de bomba.

19.4.6 Potencia del motor; factor de servicio

Como ya dijimos, el motor tiene una potencia suficiente como para impulsar el líquido mas una porción extra

que se desperdicia. Siendo el rendimiento:

L

η= (19-15)

Lm

Donde Lm es el trabajo entregado por el motor, resulta:

L Q × ρ×H

Lm = = [KW] (19-16)

η 102 × η

L Q × ρ ×H

Lm = = [HP] (19-17)

η 75 × η

En la práctica se acostumbra sobredimensionar algo la bomba, para ponerse a cubierto de los efectos del

desgaste y la corrosión.

Es inevitable que la bomba sufra pérdidas de rendimiento por estas causas, en un tiempo variable que de-

pende del tipo de bomba, del fluido y de las condiciones operativas. Esto se toma en cuenta multiplicando la

potencia calculada mediante las ecuaciones (19-16) o (19-17) por un factor de seguridad cuyo valor depen-

de del caso, a menos que ya se haya multiplicado el caudal por ese factor, como se explicó en el apartado

19.4.4. En definitiva esto equivale a tomar un rendimiento mas pequeño, es decir dividir el rendimiento de la

bomba por el factor de seguridad. El factor de seguridad también sirve para tomar en cuenta las posibles

variaciones que pueda tener el caudal impulsado.

(6)

Por lo general se suele aceptar un valor del 10 al 20% para el factor de seguridad de bombas centrífugas.

El empleo de factores mayores puede quedar justificado en algunas raras ocasiones. No obstante, mas

adelante volveremos a tratar este tema y el efecto negativo que produce la adopción de factores de seguri-

dad exageradamente altos en el capítulo 21 sobre Selección de bombas centrífugas, apartado 21.4.5.

El factor de servicio es un concepto distinto al factor o margen de seguridad que acabamos de comentar.

Está relacionado fundamentalmente con el modo como se usa la bomba. Depende de varias variables, de

las que las mas importantes son:

! > El tipo de servicio. Si la bomba opera en forma ininterrumpida el factor de servicio es menor; en

cambio si la bomba arranca con frecuencia este aumenta.

! La cantidad de horas de servicio por día. Cuanto mas tiempo esté la bomba parada tanto mas alto

será el factor de servicio. Esto puede parecer paradójico pero tiene varias causas, entre las que po-

demos citar que los rulemanes se deterioran mas rápidamente cuando están parados que cuando

están en movimiento.

! El modo como se arranca la bomba. En general, el arranque a plena potencia de una bomba que

está en reposo produce esfuerzos dinámicos muy superiores a los que debe soportar en marcha

uniforme, y esto hace aumentar el factor de servicio; en cambio si el arranque se hace escalona-

damente pasando en forma gradual de cero a la velocidad operativa, el factor de servicio es mas

pequeño.

(7)

La norma ANSI B73.2 recomienda usar factores de servicio para bombas centrífugas impulsadas por mo-

tor eléctrico que oscilan entre 1.00 y 1.15. Estos valores son normales para bombas centrífugas fabricadas

en los EUA o en Europa. Para las bombas nacionales, la experiencia permite sugerir un valor de hasta 1.20.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 668

En general, cuando una bomba está instalada con un motor eléctrico de 5 HP o mas conviene implementar

un arranque gradual para evitar la carga dinámica excesiva.

En cambio en bombas movidas por otro tipo de motores esto no siempre es posible.

(8)

En tales casos se recomienda instalar un acople flexible que compensa la carga dinámica producida por

el arranque súbito del motor. La capacidad de los acoples flexibles se calcula generalmente en caballos por

cada 100 RPM de la siguiente manera.

P ×f

C = 100 (19-18)

S

Donde: C = capacidad del acople [HP/100 RPM];

P = potencia del motor [HP];

f = factor de servicio [adimensional];

S = velocidad de giro del motor [RPM].

Valores típicos del factor de servicio para el acople flexible son:

! Bombas centrífugas impulsadas por turbina: f = 1.25.

! Bombas centrífugas impulsadas por motor a explosión: f = 3.0.

! Bombas alternativas duplex, triplex impulsadas por motor eléctrico: f = 3.5.

! Bombas alternativas duplex, triplex impulsadas por motor a explosión: f = 5.5.

Estos valores, aunque excesivamente conservadores, se consideran seguros. Para mas información sobre

acoples de bombas centrífugas ver el capítulo 21 apartado 21.2.8.

Ejemplo 19.1 Cálculo de la capacidad de un acople flexible

¿Qué capacidad de acople flexible se debe elegir para una bomba alternativa triplex operando a 1100 RPM

con una potencia de 600 HP?.

Solución

De acuerdo a la ecuación (19-18), asumiendo f = 5.5:

P ×f 600 × 5.5 HP

C = 100 = 100 = 300

S 1100 100 RPM

19.4.7 Cavitación

Si la presión en la sección de succión o admisión de la bomba fuese lo suficientemente pequeña como para

igualar a la presión de vapor del líquido a la temperatura de flujo, entonces puede ocurrir la cavitación.

Este complejo fenómeno está ligado con la evaporación del líquido. Recordemos que un líquido a cualquier

temperatura tiene una cierta tendencia a evaporarse que se mide por su presión de vapor.

Esta es una propiedad de todos los líquidos que se puede visualizar del siguiente modo. Supongamos tener

una cierta cantidad de un líquido en un cilindro cerrado provisto de un pistón móvil y émbolo, y de un ma-

nómetro para medir la presión en su interior. Si desplazamos el pistón en tal dirección que produzca una

depresión en el cilindro manteniendo la temperatura constante, llegará a bajar tanto la presión que a cierto

valor el líquido hierve. Esto ocurre porque a esa presión la tendencia de las moléculas del líquido a vapori-

zarse no encuentra resistencia externa, es decir, la presión del vapor que se forma en el seno del líquido es

ligeramente superior a la presión en el ambiente gaseoso. De este modo la presión medida es la presión de

vapor.

Por ejemplo, el agua hierve a 100 °C a la presión atmosférica, pero a una presión de 0.6 atmósferas hervirá

a 90 °C aproximadamente. Esto significa que en condiciones normales de temperatura y presión (por ejem-

plo 20 °C) es posible elevar agua desde una profundidad de aproximadamente entre 6 y 7 metros (debido a

las resistencias de la tubería la profundidad teórica de 10.33 metros es inalcanzable), pero a unos 4000 me-

tros sobre el nivel del mar esa profundidad se reduce a 4 metros para agua a 20 °C debido a la menor pre-

sión atmosférica que reina a esa altura.

Cuando a la temperatura del líquido la presión en la toma de succión llega a ser igual a la presión de vapor,

el líquido se puede comportar de dos maneras. Si la depresión causada por la resistencia adicional que

ofrece la toma de succión disminuye la presión por debajo de la presión de vapor, el líquido se vaporiza en

forma masiva, la cavitación es total y la bomba se llena de vapor. La bomba puede descebarse, es decir,

vaciarse porque pierde capacidad de succión y queda girando en vacío.

En cambio si la presión no cae por debajo de la presión de vapor en la entrada de la bomba pero llega a ser

casi igual, en el interior de la caja el movimiento del rodete (para bombas centrífugas) causa depresión en la

cara externa de las paletas, donde se vaporiza el líquido. Como el movimiento mismo del rodete genera tur-

bulencia, al pasar el vapor a una zona donde la presión es infinitesimalmente mayor las burbujas se colap-

san, es decir, el vapor se condensa. Esto se llama cavitación incipiente. Ambos fenómenos son sumamente

dañinos. En la cavitación total en el caso de bombas centrífugas al vaciarse la bomba el motor gira a velo-

cidad excesiva, se recalienta y a menudo se quema.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 669

En la cavitación incipiente se produce una serie de vaporizaciones y condensaciones alternativas a interva-

los de tiempo cortísimos, generando una vibración extremadamente destructiva. Además las burbujas de

vapor tienen un efecto erosivo, atacando y corroyendo el rodete de las bombas centrífugas.

El efecto de la formación e implosión posterior de las burbujas durante el fenómeno de cavitación en el ma-

terial de la bomba depende en gran medida del propio material.

Algunos materiales dúctiles pueden resistir durante algún tiempo el ataque erosivo que producen los inten-

sos y frecuentes chorros de líquido que se asocian al fenómeno de cavitación, mientras que los materiales

duros comienzan a perder peso apenas comienza el ataque. Debido a la intensidad del mismo, el daño sue-

le ser muy severo al poco tiempo. Se han medido presiones del orden de 200000 psi actuando sobre la su-

perficie del equipo debidas a la cavitación. Es evidente que no existe ningún material normal de ingeniería

capaz de resistir semejante agresión durante mucho tiempo.

La tabla siguiente puede dar una idea del daño producido por la cavitación en diversos materiales.

Material Pérdida de peso a las 2 horas [mg]

Bronce al aluminio soldado 3.2

Bronce al aluminio fundido 5.8

Acero inoxidable (17% Cr, 7% Ni) 6.0

Acero inoxidable (26% Cr, 13% Ni) 8.0

Acero inoxidable (18% Cr, 8% Ni) 13.0

Bronce al magnesio 80.0

Acero dulce 97.0

Acero común al carbono 105.0

Aluminio 124.0

Latón 156.0

Fundición 224.0

Esta tabla solo tiene valor indicativo debido a que la intensidad de la cavitación depende del fluido y en cier-

ta medida también del diseño de la bomba. Una de las ventajas de las bombas de diafragma y de muchas

bombas alternativas sobre las centrífugas es su menor sensibilidad a la cavitación. Esto no significa que

puedan operar satisfactoriamente en condiciones de cavitación, pero pueden funcionar durante períodos

cortos sin sufrir daños severos. En el capítulo siguiente, dedicado a bombas centrífugas, examinaremos con

mayor detalle el problema de la cavitación en ese tipo de bombas.

Si bien el efecto de la cavitación es mucho mas destructivo en las bombas centrífugas que en las bombas

recíprocas el diseño de la tubería de succión requiere mucho mas esmero en estas últimas debido a que las

bombas de pistón y de diafragma tienen una acción alternativa que produce un flujo pulsante. Este tipo de

flujo implica una aceleración y desaceleración del líquido en cada ciclo de la bomba, lo que significa que la

velocidad del mismo a través de las válvulas de admisión y de escape no es constante. Por lo tanto el peli-

gro de cavitación en la tubería de succión es mayor en la etapa de aceleración del líquido.

(9)

Si bien la presencia de amortiguadores aminora algo este problema no se logra su eliminación total. Por lo

tanto, conviene hacer un cálculo cuidadoso de las condiciones de succión en cualquier tipo de bomba, pero

muy especialmente en las bombas recíprocas para evitar la cavitación.

19.5 Como evaluar el desempeño a partir del consumo de corriente

(10)

Es posible en el caso de bombas o ventiladores movidos por un motor eléctrico relacionar los parámetros

operativos básicos del equipo con la intensidad de la corriente eléctrica consumida por el motor.

De acuerdo a la ecuación (19-16) la potencia del motor usando unidades inglesas se puede calcular me-

diante la siguiente relación deducible de la anterior.

Q × ∆P

Lb = 0.00043 (19-19)

ηb

Donde: Lb = potencia consumida por la bomba [KW];

Q = caudal impulsado [GPM];

∆P = diferencia de presión entre la entrada y salida de la bomba [psi];

ηb = rendimiento de la bomba o ventilador [adimensional].

Por otra parte, la potencia entregada por el motor es:

L m = 0.001732 × V × i × cos (φ) × ηm (19-20)

Donde: Lm = potencia entregada por el motor [KW];

V = voltaje de la línea de alimentación al motor [voltios];

i = intensidad de corriente consumida por el motor [amperios];

cos (φ) = factor de potencia [adimensional];

ηm = rendimiento del motor eléctrico [adimensional].

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 670

Se debe tener en cuenta que el motor puede variar un poco su rendimiento pero en general este permane-

ce prácticamente constante, ya que solo varía un 2 a 5% para motores de tamaño mediano (50 a 500 HP).

Por lo tanto, prácticamente lo podemos considerar una constante. En cuanto al voltaje de la alimentación se

puede considerar también constante, pero si no fuese así igualmente es fácil de medir. Lo mismo se puede

decir del factor de potencia. De modo que en esta última ecuación la potencia entregada por el motor es

prácticamente proporcional a la corriente eléctrica consumida i. Igualando las ecuaciones (19-19) y (19-20)

obtenemos:

Q × ∆P

= 4.03 × V × i × cos (φ) × ηm

ηb

Recordando que de la ecuación (19-2), para el mismo diámetro de tubería de succión y de impulsión, usan-

do unidades inglesas es:

144∆P

H=

ρ

3

Donde: ρ = densidad del fluido [Lb/pie ].

Finalmente obtenemos:

Q ×H× ρ

= 4.03 × V × i × cos (φ) × ηm (19-21)

144 × ηb

En la práctica de la ingeniería se acostumbran usar diagramas como el que vemos a continuación, en los

que se grafican la altura de elevación total H, la eficiencia o rendimiento ηb, y la potencia al freno en función

del caudal.

La ecuación (19-21) demuestra que el grupo de la izquierda es una función lineal de la intensidad de co-

rriente eléctrica i. Es decir:

Q ×H

= C×i (19-21’)

ηb

Obteniendo la constante lineal de la ecuación (19-21’) es posible relacionar los valores de i con el caudal Q,

y de esta manera controlar el funcionamiento de la bomba.

Ejemplo 19.2 Relación entre amperaje y parámetros de una bomba

Una bomba centrífuga cuyas curvas características se observan en la figura anterior está impulsada por un

motor eléctrico alimentado con una corriente de 460 V cuya eficiencia es ηm = 0.95, siendo el factor de po-

tencia 0.9. Impulsa agua cuya densidad es ρ = 62. Encontrar la forma de la relación lineal (19-21’).

Solución

De la ecuación (19-21’) tenemos:

Q × H 144 × 4.03 × 460 × 0.9 × 0.95

= = 3681.29 × i

ηb 62

Construimos la siguiente tabla con valores obtenidos de las curvas características de la bomba.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 671

Q H Q×H i

ηb

[GPM] [pies] ηb [amp]

100 2150 0.23 935000 254

200 2130 0.43 991000 269

300 2100 0.58 1090000 296

400 2000 0.68 1180000 321

500 1880 0.71 1330000 361

600 1690 0.70 1450000 394

Con los datos de esta tabla, es fácil determinar el caudal, altura de elevación y rendimiento que correspon-

den a un determinado valor de intensidad de corriente eléctrica consumida por el motor. Alternativamente,

es inmediato obtener los valores de potencia al freno en función de i resolviendo la igualdad (19-21).

19.6 Normas aplicables a las bombas y ventiladores

Las normas emitidas por organizaciones gubernamentales y no gubernamentales son una fuente invalora-

ble de información que podemos usar para nuestro beneficio en varios aspectos. Proporcionan parámetros

que siguen los fabricantes en las bombas industriales, procedimientos de ensayo, instalación y operación,

así como otras informaciones valiosas.

La norma mas aceptada en los EUA es "Hydraulic Institute Standards". Son también importantes para las

bombas usadas en la industria química las normas ANSI, "ANSI Standards for chemical pumps"; se dividen

(11) (7)

en dos: la norma B73.1 para bombas horizontales y la norma B73.2 para bombas verticales.

(12)

En la industria del petróleo y petroquímica son muy usadas las normas API que se encuentran divididas

según el tipo de bomba. La norma API-610 para bombas centrífugas usadas en refinerías de petróleo inclu-

ye una gran cantidad de información y procedimientos para guiar la selección, instalación y operación de

este tipo de bombas.

(13) (14)

La norma API-674 se usa para bombas recíprocas. La norma API-675 se usa para bombas de despla-

zamiento positivo.

Las asociaciones profesionales también han contribuido al desarrollo del conocimiento en este campo.

La ASME ha publicado las "ASME Design Rules for Pumps (Including Proposed Shaft Design Rules)" que

tienen especial interés para los ingenieros mecánicos dedicados a la construcción o mantenimiento de

bombas.

(15)

De igual modo, se considera a los "ASME Power Test Codes" (Displacement Pumps: PTC 7-1; Centrifu-

gal Pumps: PTC 8.2) una fuente sumamente confiable de información.

La norma internacional mas conocida es la ISO que describe en forma algo mas detallada las bombas cen-

trífugas horizontales y verticales que las normas ANSI B73.1 y B73.2. Asimismo, es mas específica para los

modelos de servicio medio de una sola etapa.

(16)

Las normas mas conocidas para ventiladores son las AMCA . Esta es la sigla de Air Moving and Condi-

tioning Association, es decir la asociación de movimiento y acondicionamiento de aire, que emite y actualiza

las normas 2401 a 2410. Es conveniente consultarlas para especificar un ventilador de propósito general.

(17)

Los ventiladores para ciertos servicios se rigen por la norma API 613 cuando requieren precauciones es-

peciales, como en el caso de manejar gases o vapores inflamables o polvos potencialmente explosivos. En

esos casos se recomienda usar motores especiales blindados para reducir o eliminar chispas eléctricas, así

como precauciones especiales contra la electricidad estática.

19.7 Algunos aspectos de la teoría de las turbomáquinas

Como ya se ha explicado en el capítulo 3, apartado 3.13.3.4, se denominan turbomáquinas a las que ope-

ran con movimiento rotativo. Incluyen las turbinas de acción que operan como motor produciendo trabajo

usando la energía del fluido que las atraviesa, y a todas las bombas y ventiladores que funcionan con mo-

vimiento rotativo. Como se ve, usamos el término en un sentido restringido, como equivalente a máquinas

que funcionan con movimiento rotativo convirtiendo trabajo en energía de flujo y viceversa.

Para analizarlas a la luz de nuestros conocimientos supondremos que el fluido que las atraviesa no sufre

cambios de estados ni reacción química y es incompresible, esto es, que mantiene razonablemente cons-

tante su densidad. Para ello se requiere que la variación de presión absoluta entre entrada y salida sea me-

nor al 3% si el fluido es compresible.

Todas las máquinas hidráulicas son reversibles, excepto las cinéticas y las turbinas de acción como la rue-

da Pelton descrita en el capítulo 3. Por lo tanto se pueden usar como máquina impulsora o como motor.

Usada como máquina impulsora requiere trabajo mecánico para impulsar el fluido, y operando como motor

se usa la energía del fluido en tránsito para mover elementos que producen trabajo mecánico.

Refiriéndonos a las turbomáquinas en el sentido restringido que le damos al término, diremos que son de

flujo axial cuando el fluido la atraviesa en dirección coincidente con el eje de la parte mecánica rotativa que

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 672

se encuentra en contacto con el fluido. Por oposición, se llaman de flujo radial cuando el fluido las atraviesa

en dirección perpendicular al eje mencionado, y de flujo mixto cuando esta dirección no es ni coincidente ni

perpendicular. Existen numerosas máquinas hidráulicas rotativas que se comportan de este modo, funcio-

nando con líquidos y gases.

19.7.1 Relaciones adimensionales

Intentaremos aplicar los conceptos del Análisis Dimensional al problema que nos ocupa. De acuerdo a la

metodología explicada en el capítulo 4, apartado 4.3, en primer lugar debemos recolectar la información ne-

cesaria. Usaremos unidades SI.

La experiencia demuestra que las variables que inciden en el fenómeno son las siguientes.

1) La altura de elevación H para bombas, o el gradiente de presión ∆P producido por el ventilador si la

turbomáquina maneja un gas. La relación entre ambos se puede expresar de la siguiente manera.

∆P

H= (19-22)

ρg

Esta es una forma abreviada de la ecuación (19-2) en la que hacemos caso omiso de las variaciones de

energía cinética y potencial entre las secciones de succión y descarga de la máquina, que por lo general

son despreciables comparadas con otros términos de mayor importancia.

2) La densidad del fluido ρ. Como resulta obvio analizando la ecuación (19-11) la potencia depende

del caudal másico, que a su vez depende de la densidad, por imperio de la ecuación de continui-

dad.

[ρ] = Kg/m3

3) La viscosidad del fluido µ. Resulta mas costoso impulsar fluidos mas viscosos debido a que ofrecen

mayor resistencia al flujo, lo que exige mayor consumo de potencia. A la inversa, un fluido mas vis-

coso produce menor potencia útil en una turbomáquina que funcione como motor.

[µ] = Kg/(m seg)

4) El caudal circulante Q, puesto que como ya hemos dicho, la potencia depende del caudal másico,

que a su vez depende del caudal.

[Q] = m3/seg

5) El diámetro D del elemento rotativo. Es lógico que una turbomáquina que tiene un diámetro mayor

produce un par motor mas grande que otra que tiene menor diámetro, con todas las otras condicio-

nes iguales.

[D] = m

6) La velocidad de rotación N. Para todas las otras condiciones iguales, una máquina impulsora que

funciona a mayor velocidad será capaz de impulsar un caudal mas grande del fluido que otra mas

lenta.

[N] = 1/seg

7) La potencia de la máquina L. [L] = Joule/seg

8) El rendimiento η. [adimensional]

De estas, consideramos que H (o ∆P), L y η son las variables claves porque nos proponemos encontrar re-

laciones que permitan expresarlas en función de las otras variables.

Completado el primer paso, procederemos a escribir las relaciones funcionales que enlazan las variables

claves con las otras variables.

H = Φ1 ( ρ, µ, Q, D, N ) (19-23)

L = Φ2 ( ρ, µ, Q, D, N ) (19-24)

η = Φ3 ( ρ, µ, Q, D, N ) (19-25)

En tercer término procederemos a elegir números adimensionales que permitan describir estas relaciones

funcionales en términos de una menor cantidad de variables. Para ello vamos a considerar primarias a las

variables D, N y ρ, por comodidad, y trataremos de formular los distintos números adimensionales usando

preferentemente las variables primarias.

Logramos formar cinco números adimensionales, que vemos a continuación.

Q

Π1 =

N D3

µ

Π2 =

ρ N D2

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 673

Hg ∆P

Π3 = 2 2

=

N D ρ N 2 D2

DN ρ

Π4 =

µ

L

Π5 =

ρ N 3 D5

El significado de estos números adimensionales es el siguiente.

Π1 representa un caudal adimensional.

Π2 representa una viscosidad adimensional.

Π3 representa una altura adimensional.

Inmediatamente reconocemos en Π4 una forma modificada del número de Reynolds.

Para el tipo de aplicaciones que nos interesa el número de Reynolds (que mide la influencia de la viscosi-

dad) tiene poca importancia ya que solo nos ocuparemos de máquinas que usan la fuerza centrífuga que

manejan fluidos de viscosidad baja o a lo sumo media. Para estos fluidos el flujo será siempre turbulento,

de manera que la viscosidad no juega un papel importante.

Π5 se suele denominar "número de potencia" y volveremos a usarlo muy a menudo en el capítulo 37 cuando

estudiemos la Agitación. Recordemos que este número ya se usó en el capítulo 4 apartado 4.4.2.

Aplicando los conceptos del Análisis Dimensional es posible deducir las formas adimensionales de las

ecuaciones (19-23) a (19-25). Estas toman las formas que vemos a continuación.

H = Φ1 (Π 1, Π 2 ) (19-23’)

L = Φ2 (Π 1, Π 2 ) (19-24’)

η = Φ3 (Π 1, Π 2 ) (19-25’)

Estas relaciones son útiles porque nos indican que es posible representar gráfica o analíticamente las va-

riables claves en función de solo dos parámetros adimensionales. Pero como hemos dicho anteriormente,

asumiendo que la viscosidad no tiene un peso gravitante en estos casos, se puede asumir que solo son

función de un parámetro adimensional: Π1.

La experiencia demuestra que en la práctica el gradiente de presión a través de la máquina es directamente

proporcional al cuadrado del caudal; esto sugiere que es posible caracterizarla en función del siguiente co-

ciente de los números adimensionales mas importantes.

Π3

Π6 =

Π1

Operando resulta:

Hg D2 H g

Π6 = =

Q Q

ND

N D3

En la práctica se toma la raíz cuadrada de Π6 llamando diámetro específico al número adimensional que re-

sulta.

D(H g )

1

4

Ds = (19-26)

Q

Otra magnitud adimensional que encuentra un uso frecuente en la caracterización de las máquinas centrí-

fugas es el siguiente. Si buscamos eliminar el diámetro D, podemos hacer el cociente de los números Π1 y

3

Π3 elevado a la potencia /2, obteniendo:

Π 7 = Π1 3

Π3 2

Operando resulta:

Q

N D 3 Q N2

Π7 = 3

= 3

H g 2 (H g ) 2

2 2

N D

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 674

En la práctica se toma la raíz cuadrada de Π7 llamando velocidad específica al número adimensional que

resulta de esta operación, y que vemos en seguida.

n Q

Ns = 3

(19-27)

(H g ) 2

3

La forma usada en la práctica reemplaza la potencia /2 del denominador por la potencia ¾, lo que conduce

a que el parámetro sea dimensional. Esto es lamentable, porque hace que su valor dependa de las unida-

des usadas para expresar las variables, pero es lo que se acostumbra.

El diagrama que resulta graficando las propiedades del sistema en un par de ejes coordenados en los que

el diámetro específico está como ordenada y la velocidad específica como abscisa se denomina diagrama

de Baljé.

19.7.2 Diagrama de Baljé

(18)

Baljé comparó turbomáquinas de distinta clase: bombas centrífugas de flujo radial, axial y mixto, bombas

alternativas, bombas regenerativas, también llamadas de arrastre, ventiladores o soplantes centrífugos y

axiales y compresores centrífugos. Construyó una gráfica generalizada para las turbomáquinas que permite

caracterizar el tipo de máquina que realiza una determinada función, determinada por los valores de veloci-

dad específica, diámetro específico y rendimiento que le son propios. El diagrama es el que vemos a conti-

nuación.

Cabe aclarar que el diagrama sólo es válido para una etapa. Si el equipo tiene varias etapas (esto es, va-

rios impulsores en serie) se deberán calcular los valores de las variables específicas para cada etapa por

separado.

Nótese que las variables definidas por las ecuaciones (19-26) y (19-27) son verdaderamente adimensiona-

les, en tanto que las formas usadas en el diagrama son dimensionales, es decir, dependen del sistema de

unidades usado para expresar las variables que las integran. En el caso específico que nos ocupa vemos

en el inserto que el diámetro específico se expresa:

1

DH 4

Ds = (19-26’)

Q

Donde: D = diámetro del impulsor [pies];

H = carga o diferencia de presión [pies];

3

Q = caudal [pies /seg].

0.5 0.25

Entonces, el diámetro específico queda expresado en seg /pies . Esta no es la única forma usada; en

1.25 0.5

muchos casos se expresa el caudal en GPM lo que hace expresar el diámetro específico en pies /GPM .

La velocidad específica definida por la ecuación que figura en el inserto de la figura es:

n Q

Ns = 3

(19-27’)

4

H

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 675

Donde: n = velocidad de rotación del impulsor [RPM].

Pero los exponentes de H en las ecuaciones (19-27) y (19-27’) son distintos, ya que en la ecuación (19-27)

3

vale /2 mientras que en la ecuación (19-27’) vale ¾. En la práctica se ha generalizado el uso de la forma

(19-27’), aunque esta trae varios problemas. El primero es que la ecuación (19-27’) no es adimensional. En

efecto, la velocidad específica resulta con unidades que dependen de las unidades en que se exprese Q.

En ciertos casos resulta más cómodo expresar Q en pies cúbicos por segundo o por minuto, especialmente

cuando el flujo es gaseoso, mientras que en otras ocasiones se expresa en galones por minuto, cuando el

flujo es líquido. Por otra parte, si se usan unidades SI los valores de las variables Ds y Ns son completamen-

te distintos.

Esto conduce a distintas versiones del diagrama, según las unidades usadas para expresar las variables

clave.

Como el diagrama de Baljé es válido para cualquier turbomáquina, el servicio que presta es evidente. El si-

guiente ejemplo ilustra el procedimiento que se debe aplicar.

Ejemplo 19.3 Selección preliminar de un compresor rotativo

Se debe seleccionar un compresor rotativo capaz de manejar 90000 pies cúbicos de aire medido en condi-

ciones standard (a PTN) por minuto con un diámetro de rotor de 55" y funcionando a una velocidad de 3550

RPM. La presión que desarrolla equivale a 14072 pies de columna de aire.

Solución

1- Cálculo de Ds

De la ecuación (19-26’) tenemos:

1 1

4 4

DH 55 × 14072

Ds = = = 1.29

Q 12 1500

2- Cálculo de Ns

De la ecuación (19-27’) resulta:

n Q 3550 1500

Ns = 3

= 3

= 106 .4

H 4 14072 4

3- Ubicar el punto que corresponde a estas condiciones en el diagrama de Baljé

Se encuentra que un compresor centrífugo de flujo radial será el que ofrezca un rendimiento mas al-

to, por lo tanto ese será el equipo que se debe elegir para esta aplicación.

Volveremos sobre las aplicaciones del diagrama de Baljé a las bombas centrífugas en el capítulo 20, apar-

tado 20.4. Asimismo lo usaremos para seleccionar ventiladores y soplantes en el capítulo 24, apartado

24.6.

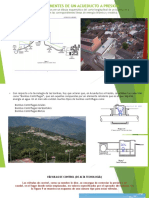

19.7.3 La rueda hidráulica de acción

Ya hemos descrito someramente la turbina hidráulica de acción en el capítulo 3, apartado 3.13.3.4 donde

se tratan los fundamentos de la teoría de las turbomáquinas. La rueda hidráulica de acción o molino de

agua es similar a la turbina de acción (llamada de tipo Pelton) solo que en esta última la rueda se impulsa

por chorros lanzados por toberas, mientras que en las ruedas hidráulicas no se usan toberas porque la car-

ga es mucho menor.

Desde la invención de las turbinas de tipo Francis y Kaplan las ruedas de acción han perdido la mayor parte

de su importancia para la producción de energía hidroeléctrica, quedando relegadas a pequeños caudales

con poca diferencia de alturas geodésicas. Por lo general solo se usan con alturas pequeñas (< 3 m) y un

caudal abundante pero variable, o alturas medias a pequeñas (< 8 a 10 m) con un caudal escaso y media-

namente constante. Su principal interés reside en la posibilidad de aplicarlas en arroyos con poco caudal y

alturas pequeñas, para los que resultan rentables.

Las ruedas hidráulicas se dividen en dos clases. La primera en la que la alimentación del agua se produce

por debajo de la rueda en la disposición llamada bajo compuerta o tipo Poncelet, y la segunda en la que la

alimentación del agua se hace por arriba, llamada tipo de cajones.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 676

19.7.3.1 Ruedas hidráulicas alimentadas por abajo

Estas ruedas son llamadas rápidas en comparación con las de alimentación inferior debido a que pueden

operar con mayores velocidades de giro. Son preferibles para saltos menores (diferencia útil de alturas de

líquido inferiores a 2.5 m) con caudales y alturas variables, tanto mas cuanto menor sea la altura útil.

Los límites de uso de este tipo son:

3

H≤3m q = de 0.15 a 0.5 m /seg/(m de ancho de la rueda) b≤4m

Donde: H = altura útil, o diferencia de alturas de líquido [m];

3

q = caudal por metro de ancho de la rueda [m /seg/m];

b = ancho de la rueda [m].

Es obvio que: q = Q/b

3

Donde: Q = caudal que alimenta a la rueda [m /seg].

La disposición en una rueda hidráulica alimentada por abajo es la que se observa en la siguiente ilustración.

Como se puede observar, el agua pasa al espacio de impulsión de la rueda a través de una abertura de al-

tura a1 y ancho b1, cuya altura se puede registrar por medio de la compuerta. Normalmente se aconseja fijar

los siguientes valores en el proyecto de la rueda.

a1 de 0.15 a 0.30 m; h de 0.5 a 1 m; Q de 0.3 a 0.9 m3/seg

vi

De la ecuación (3-10 ) del apartado 3.11.4.2:

Q = ΩC d 2g H

El valor de Cd para una compuerta con descarga ahogada se puede tomar = 0.6, o 0.55 si se quiere ser

conservador.

En este caso:

Ω = a1×b1

En consecuencia:

Q Q

a 1× b 1 = ⇒ b1 =

Cd 2g H C d a1 2 g H

El ancho de la rueda b se elige de la siguiente forma.

b = b1 + 0.1

De la ecuación (5-1) del capítulo 5 tenemos que:

V = 2 gh

Donde: V = velocidad media de los filetes de corriente en el punto de altura h;

h = altura del filete medio en el canal de entrada (ver ilustración).

El radio R de la rueda se elige de modo que no sea menor que (H + 1) de donde resulta que para la dife-

rencia de alturas H que se usa normalmente es R < 3.5.

La velocidad de la punta de las paletas es v = de 1.75 a 2.25 m/seg.

La velocidad de giro de la rueda se puede obtener de la velocidad de punta del siguiente modo.

60 v

N=

6π R

donde: N = velocidad de giro de la rueda [RPM].

La altura h0 del agua en el tramo horizontal sobre la punta de las paletas se obtiene de la siguiente ecua-

ción.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 677

2Q

h 0 = R− r = (1 − α )R 1 − 1 −

b v R

Donde: α = coeficiente de pérdidas hidráulicas que depende del juego entre las paletas y la caja de flujo.

Por lo general este juego es del orden de 5 a 10 mm. El valor de α se obtiene de la siguiente tabla.

Valores de α por cada milímetro de juego

H [m] b = 0.5 m b=1m b = de 2 a 4 m

q = 0.300 0.450 0.900 0.300 0.450 0.900 0.300 0.450 0.900

1 0.019 0.015 0.013 0.014 0.010 0.008 0.012 0.008 0.005

2 0.023 0.016 0.014 0.017 0.012 0.009 0.015 0.010 0.006

3 0.026 0.017 0.015 0.020 0.013 0.010 0.017 0.011 0.007

La construcción de la rueda se hace en fundición, hierro forjado u otro material resistente a la corrosión. Se

coloca la rueda a una altura h0 respecto del nivel inferior del agua y se traza la caja de agua dejando un

juego de 5 mm respecto de las puntas de las paletas. La caja de ancho b se monta firmemente sobre una

estructura de hormigón en escalones que le sirve de sostén, llegando hasta una profundidad h0 con un área

libre de flujo igual a (2 b h0).

La longitud útil de las paletas de la rueda se determina de la siguiente manera. Se fija la cantidad máxima

de paletas de modo que dado un perfil determinado su distancia a la circunferencia exterior no exceda de

0.45 a 0.50 metros.

El rendimiento hidráulico de una rueda de este tipo es del orden de 0.6 a 0.7.

Para caudales mayores a los especificados al comienzo de este apartado la construcción de la rueda es

igual, pero la velocidad de giro es algo menor, por lo que se consideran intermedias entre las ruedas lentas

de alimentación superior y las rápidas, aunque siguen siendo de alimentación inferior. Los límites de opera-

ción de estas ruedas están en el orden de:

3

H de 0.7 a 3 m q de 0.6 a 1 m /seg/(m de ancho de la rueda) b ≤ 4 m

Se fija a1 de 0.8 a 1.25 m en función del volumen de agua asignado por metro de ancho de la rueda. La ve-

locidad media V se fija en el rango de 0.7 a 0.8 m/seg.

Entonces el valor de la velocidad de la punta de las paletas es v = de 0.65 a 0.75 m/seg. De acuerdo a las

relaciones conocidas tenemos:

2

b1 =

a1 V

b = b1 + 0.1

El radio R de la rueda se elige de modo que no sea menor que (H + 2) y R > 3 m.

El valor del coeficiente de pérdidas hidráulicas α se obtiene de la tabla siguiente.

Valores de α por cada milímetro de juego

H [m] b = 1.0 m b=2m b=3m b=4m

q = 0.600 1.000 0.600 1.000 0.600 1.000 0.600 1.000

1 0.010 0.008 0.006 0.005 0.005 0.004 0.005 0.003

2 0.012 0.010 0.008 0.006 0.007 0.005 0.006 0.004

3 0.015 0.012 0.010 0.007 0.007 0.006 0.007 0.005

El valor de h0 debe ser menor de 1.5 m. La distancia máxima entre las paletas es de 0.45 a 0.5 m. La cons-

trucción es en materiales resistentes a la corrosión. El rendimiento hidráulico es del orden de 0.75 a 0.85.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 678

19.7.3.2 Ruedas hidráulicas alimentadas por arriba

Como ya se explicó anteriormente, las ruedas hidráulicas alimentadas por arriba se usan cuando la diferen-

cia de alturas de carga es grande y el caudal es pequeño. Las condiciones operativas típicas son:

H ≤ 5 m Q < 1 m /seg

La disposición en una rueda hidráulica alimentada por arriba se observa en la siguiente ilustración.

Se fija v = de 1.5 a 2 m/seg y la altura a (altura radial de la corona o altura de paletas) de 0.15 a 0.30 m. Pa-

ra valores menores de Q corresponden valores menores de a. La distancia entre las paletas es ≤ 1.5×a. El

perfil de las paletas es arbitrario, pero debe ser tal que el borde de una paleta cubra el fondo de la siguien-

te, como se observa en el croquis.

Considerando una paleta situada en un punto m a una distancia de 0.25 a 0.35 m aguas abajo de la alimen-

tación de agua a la rueda, es posible trazar el paralelogramo de velocidades formado por v, V y w. El vector

v es tangente al borde externo de la paleta, el vector w es tangente al borde interno de la paleta, y de ellos

es posible determinar V. La inclinación de V debe ser igual a la de los filetes de agua alimentados por el ca-

jón vertedero, de modo que este debe tener la misma inclinación.

El ancho b de las paletas se calcula de la siguiente relación.

Q

b=

E× a× V

donde: E = de ⅓ a ¼;

a = altura de las paletas.

La altura del orificio a1 se obtiene de la siguiente relación.

Q

a1 =

C d b1 2 g H

Al igual que antes, Cd se puede tomar de 0.55 a 0.6. Alternativamente, se puede calcular en forma exacta

usando los métodos explicados en el capítulo 5.

El rendimiento hidráulico es del orden de 0.7 a 0.8.

Introducción a la Mecánica de los Fluidos – Jorge A. Rodriguez

Bombas y turbomáquinas 679

BIBLIOGRAFIA

1

• Hydraulic Institute, "Hydraulic Institute Standards for Centrifugal, Rotary & Reciprocating Pumps",

3a edición, New York, 1961.

2

• Dolman R.E., Pumps, Chemical Engineering, pág. 155-169, March, 1952.

3

• Hayes W.R., Match valves with pumps to improve system performance, Hydrocarbon Process-