Escolar Documentos

Profissional Documentos

Cultura Documentos

Guia 8 Fallas 2018 Frascos Peqqueña

Enviado por

Choco Ganzales ContrerasDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Guia 8 Fallas 2018 Frascos Peqqueña

Enviado por

Choco Ganzales ContrerasDireitos autorais:

Formatos disponíveis

UNIVERSIDAD NACIONAL DE SAN AGUSTIN

FACULTAD DE INGENIERÍA PROCESOS

Escuela Profesional de Ingeniería Metalúrgica

Guía de Practicas

Análisis de Fallas

Practica Nº 8

Fallas de Materiales metálicos ensamblados por

pernos

Alumno: Peqqueña Ruiz

2018 Darlin Josue

Cui: 20150681

Guía de prácticas/Análisis de Fallas/2018 - Nº8 Ing. Juan Manuel Jara Gonzales

FALLAS DE MATERIALES METÁLICOS ENSAMBLADOS POR PERNOS

1. Objetivos:

Al culminar esta guía de prácticas el estudiante alcanzara competencias de reconocer el

efecto que tiene los diferentes agentes corrosivos sobre los metales, que están unidos por pernos,

donde se generan las pilas galvánicas y el deterioro de los mismos.

2. Introducción:

Se denominan en general, sustancias corrosivas, a aquellas SUSTANCIAS PELIGROSAS que son

capaces de causar graves lesiones a los seres vivos y materiales con pérdidas económicas importantes.

Sustancias Corrosivas:

Se describen los principales agentes corrosivos más comunes en procesos metalúrgicos y algunos

industriales. Los ácidos Fuertes son fuertes con concentraciones altas de determinados ácidos débiles

se consideran sustancias corrosivas:

Ácido Sulfúrico (H2SO4): puede llegar a corroer el acero

Ácido Clorhídrico (HCl): idem

Ácido Nítrico (HNO3): puede corroer el cobre

Ácido Acético (ácido débil)

Ácido Fórmico (ácido débil)

Ácido Fluorhídrico (HF) Corroe el vidrio

Cloruro de Aluminio (AlCl3)

Trifluoruro de Boro (BF3)

Cloruro de Zinc (ZnCl₂)

Ácido Fluoroantimónico (HSbF6): es la sustancia más ácida conocida

Bases Fuertes:

Hidróxido de Sodio (NaOH)

Hidróxido de Potasio (KOH)

Hidróxido de Amonio (sosa cáustica)

Hidruro de Sodio (NaH)

Butillitio (C4H9Li)

Pentóxido de Fósforo (P2O5)

Sulfato de Dimetilo ((CH3O)2SO2)

La corrosión de metales: (Publicado en Revista Creces, Septiembre 1988 )

Cuando los metales se oxidan o corroen incorporan átomos del medio ambiente hasta el punto de

aumentar su volumen y generar una gran fuerza expansiva, capaz de romper o levantar una

construcción o grandes tuberías.

La corrosión de metales, o proceso de deterioro de éstos por agentes presentes en el medio

ambiente, constituyen un problema generalizado en todos los países.

Peqqueña Ruiz Darlin Josue P á g i n a 2 | 17

Los metales pueden ser lentamente atacados por el oxígeno de la atmósfera, oxidando sus primeras

capas superficiales hasta avanzar hacia el interior de sus estructuras. Sin embargo, el proceso de

corrosión puede acelerarse cuando los metales están expuestos a una atmósfera con altas

concentraciones de sales o compuestos químicos productos de la contaminación.

Uno de los aspectos más sorprendentes del proceso corrosivo se revela por el aumento de volumen

del cuerpo oxidado. En un proceso lento, pero inexorable, éste extrae átomos del medio ambiente que

lo rodea y los acomoda en su interior, generando un nuevo volumen expandido. La fuerza que permite

este proceso es tal que teóricamente al menos puede ser capaz de levantar cualquier construcción.

Perdidas por corrosión

En EE.UU. y naciones europeas ha sido motivo de alarma la destrucción paulatina de

monumentos, iglesias, puentes, edificios y toda clase de construcciones que utilizan normalmente

vigas de refuerzo y pernos como componente de ingeniería.

"En Chile es más común hallar metales corroídos en estructuras civiles, tales como rieles, alambrados,

cables de alta tensión, muelles, puentes y tuberías, en especial los de calderas industriales", señalan

los arquitectos Raúl Sará y Patricio Salomón.

El ataque del "moho"

"La corrosión es una tendencia natural del metal por retornar a su estado de origen", define el

ingeniero Washington Guiachetti, experto en esta materia y Jefe de Proyectos del Centro de

Investigación Minera y Metalúrgica, CIMM.

Los metales, que se encuentran en la naturaleza en forma de óxidos, sulfuros, hidróxidos y

sales de varios ácidos, por distintas vías intentan unirse a las moléculas precisas para volver a

constituir tales compuestos. "Por ejemplo -indica el investigador-, el Hombre obtiene el fierro primero

como óxido y es éste el estado en que se encuentra cuando forma parte del mineral o hemapatita".

Figura N° 1 Corrosión en Caliente (Fuente: https://pxhere.com/es/photo/717409)

En términos generales, la corrosión se define como la alteración destructiva de una substancia

(normalmente un metal) causada por una reacción con su ambiente. El proceso de corrosión es muy

complejo y tiene muchos aspectos; todos ellos llevan al mismo resultado destructivo.

Peqqueña Ruiz Darlin Josue P á g i n a 3 | 17

Los principales factores que influyen en la corrosión son:

1.- La humedad es un requisito para todas las reacciones corrosivas atmosféricas. Una corrosión

significativa comienza a ~60 % de humedad relativa.

Figura N° 2 Influencia de la Humedad Relativa en la corrosión de materiales.

2.- Cuanto mayor son las temperaturas, mayor es el ratio de ataque corrosivo. Estos ratios pueden

llegar a ser muy altos en las zonas tropicales calurosas y húmedas.

Figura N° 3 Influencia de la Temperatura en la corrosión de

materiales.

De manera general se puede decir que este Método se caracteriza porque es prácticamente

independiente de la forma de la pieza a ensayar; la mayoría de los casos se pueden resolver con un

equipamiento mínimo y tiene gran sensibilidad para la detección de fisuras.

El aire cargado de sal cerca de la costa del mar y la sal utilizada para el deshielo en

invierno aceleran la corrosión. La cantidad de sal depositada en el material depende fuertemente de

la distancia a la costa o carretera.

El alto contenido de dióxido de azufre también acelera reacciones corrosivas. Las

regiones con influencia directa de la contaminación industrial (por ejemplo, el carbón y la industria

petroquímica) muestran un comportamiento de corrosión acelerado.

La corrosión bimetálica o por par galvánico es causada por el contacto de metales

distintos (donde un metal es menos noble que el otro). Por ejemplo, si el acero revestido de zinc está

en contacto directo con acero inoxidable, se acelera la corrosión del acero revestido de zinc.

Peqqueña Ruiz Darlin Josue P á g i n a 4 | 17

Figura N° 4 Corrosión

Bimetálica.

Otras influencias especiales pueden ser: contacto directo con productos corrosivos (tales como

algunos tipos de madera tratada químicamente, aguas residuales o agua salada, aditivos para

hormigón, agentes de limpieza, sal de deshielo, etc.), corrosión no atmosférica (p.e.

contacto directo con el suelo), agua estancada, corriente eléctrica, daño físico o desgaste,

corrosividad extrema debido a efectos combinados de diferentes factores, o enriquecimiento de

contaminantes en el producto.

Procedimiento:

Proceda a unir el material “A” con el material “B” de la siguiente manera:

Considere que el material “A” y “B” son dos volandas como se indica en la figura N° 5.

Volandas de ¼”

de diámetro Perno de ¼”x3/4”

interior Inoxidable

A B

Figura N° 5

El objetivo de esta experiencia es conocer de qué manera los agentes corrosivos influencian en

los materiales ensamblados, y la formación de la pila galvánica.

Las dos volandas deben de estar fuertemente unidos mediante el perno de acero inoxidable,

de tal manera que se considere un solo cuerpo; luego de ello deberá de introducirse en un

frasco de vidrio con un agente corrosivo “C” de acuerdo a la figura N° 6.

Cuerpo (“A” + “B”) Figura N° 6

Agente

corrosivo “C”

Peqqueña Ruiz Darlin Josue P á g i n a 5 | 17

Como se observa en la figura N° 6 el componente formado por las dos volandas deben de

introducirse en el frasco con el agente corrosivo “C”. Cada estudiante deberá de tener dos

frascos para la experiencia, uno deberá de cerrarse herméticamente y el otro sin tapa.

De acuerdo al cuadro N°1 se deben realizar el siguiente seguimiento:

Frasco con Frasco sin Tapa Observations

Semana Fechas

Tapa

Color PH Color PH Temperatura Tiempo

1 22/05/2018 30°C 4

2 29/05/2018 35°C 4

3 05/06/2018 40°C 5

4 12/06/2018 45°C 5

4 19/06/2018 50°C 10

Cuadro N°1

Los estudiantes deberán realizar todo el seguimiento durante cinco semanas, el frasco que tiene tapa

únicamente cada siete días deberá de verificar el PH y observar cambios en el color; sin embargo, el

frasco sin tapa deberá de aplicar temperatura durante el tiempo que se indica en cuadro N° 1, y

observar todos los cambios que ocurran en el periodo de cinco semanas.

Para la presentación del informe N°8 deberán evidenciar su seguimiento mediante fotos y

videos. Los cambios que ocurren y la corrosión galvánica generada deberá evidenciar el deterioro de

una de las volandas, para ello es necesario una observación minuciosa. Esta experiencia nos permitirá

recomendar cual es el material más adecuado para el ensamble de dos componentes.

Verifique el cuadro adjunto donde recibirá la información del metal “A”, “B” y el agente

corrosivo C”.

Galvanizado:

Se caracteriza por tener un recubrimiento o capa de zinc sobre el acero. Esta capa de zinc no es sólo

un recubrimiento del tipo película (como las pinturas, por ejemplo) si no que se genera adicionalmente

una unión metalúrgica con el acero formando capas de aleación entre el acero y el zinc de diferente

composición de cada uno de ellos.

Tropicalizado:

El tropicalizado es un sellado final de una base de galvanizado. Por sus propiedades, es altamente

resistente al agua, por lo que este sellado final es muy utilizado en piezas utilizadas en exteriores.

A diferencia de los sellos blanco y azul el tropicalizado no provoca polvo blanco producto de la

corrosión del zinc; es hasta perder su aspecto amarillento iridiscente que se comienza a producir

Peqqueña Ruiz Darlin Josue P á g i n a 6 | 17

este polvo. Esta razón es la que favorece al tropicalizado cuando de resistencia a la corrosión se

trata.

Al ser un sello extra del galvanizado, el tropicalizado tiene un costo diferente a los sellos blanco y

azul.

Medio agresivo:

Propiedades físicas del Ácido Acético

Líquido hidroscópico. Es decir que se trata de un ácido compuesto, con capacidad de atraer y

absorber la humedad del ambiente que lo circunda

Incoloro. Esta característica física, supone que carece de color y por ende no refleja la luz y

deja pasar la misma a través de sí, sin absorberlos. En otras palabras, es transparente.

De sabor y olor punzante. Tiene ese sabor y olor característico del vinagre.

Punto de ebullición de 118.05 °C

Punto de fusión de 16.6 °C

Propiedades químicas del Ácido Acético

Solubilidad. Es soluble especialmente en agua, aunque también tiene la propiedad de mezclarse

con otros elementos químicos como el alcohol, éter, glicerina, acetona, benceno, y tetracloruro

de carbono.

Disolvente. Es una sustancia en la que se diluyen con facilidad varios compuestos, entre ellos,

el azufre y el fósforo.

El ácido acético cristaliza a 17°C y se convierte pequeños cubos de aspecto parecido al hielo.

En este punto se le conoce bajo el nombre de ácido acético glacial.

Momento dipolar. Genera un dipolo permanente, de 1.74 D

Es insoluble en sulfuro de carbono.

El ácido acético es un ácido débil. Como ácido carboxílico, forma derivados típicos como cloruros

ácidos, anhídridos, ésteres y amidas. Se puede reducir (eliminación de oxígeno o adición de

Peqqueña Ruiz Darlin Josue P á g i n a 7 | 17

hidrógeno) para dar etanol. Cuando se calienta por encima de los 440 °C, se descompone para

producir dióxido de carbono y metano:

CH3COOH → CH4 + CO2

Usos del ácido acético

El ácido acético se utiliza principalmente en la industria alimentaria como vinagre y como regulador

de la acidez. También es un importante reactivo industrial utilizado en la producción de diversos

productos químicos como acetato de polivinilo, acetato de celulosa, acetatos metálicos, etc. También

se utiliza como disolvente para pinturas y resinas.

Seguimiento:

1. CONDICIÓN INICIAL DE LAS VOLANDAS JUNTO AL MEDIO AGRESIVO (ÁCIDO

ACÉTICO)

Comentario: Tenemos ambos frascos, y tenemos un pequeño sistemas (Perno inoxidable, volanda

de acero tropicalizado de color amarillento y la volanda de acero galvanizado de color plomo

azulino)

COLOR: Color del medio incoloro, típico del vinagre.

Peqqueña Ruiz Darlin Josue P á g i n a 8 | 17

2. PRIMER CONTROL

Frasco con Tapa (Ubicado al lado derecho de la primera imagen)

Color: Color amarillento oscuro en el medio agresivo.

Observaciones: El avance de la corrosión fue menor en este frasco, la volanda de tropicalizado

su pérdida de zinc fue casi insignificante pues perdura su color inicial, la volanda de

tropicalizado no perdió casi nada ya que es más resistente a la corrosión además de que no hay

contacto con el medio ambiente en oras palabras oxígeno.

Frasco sin con Tapa (Ubicado al lado izquierdo de la primera imagen)

Color: Color oscuro en el medio agresivo.

Observaciones: La corrosión fue más agresiva en este frasco, al revisar las volandas notaremos

una gran diferencia. La volanda de acero galvanizado se está desprendiendo su recubrimiento

parecido a un polvo blanco producto de la corrosión del zinc; la volanda de acero tropicalizado

está perdiendo su recubrimiento de níquel en mayor proporción, además de que en ciertas partes

de la volanda del galvanizado se está electro depositando níquel. Se podría pensar en una capa

pasivadora.

Temperatura: 30 °C

Peqqueña Ruiz Darlin Josue P á g i n a 9 | 17

3. SEGUNDO CONTROL

Frasco con Tapa

Color: Respecto al medio agresivo continúa de color oscuro, por no decir negro (al agitarlo se

tornara de color gris oscuro) se puede observar la coloración en el frasco de la izquierda

superior.

Observaciones: Ambas volandas están perdido su recubrimiento, cabe resaltar que el acero

tropicalizado tiene dos recubrimientos el primero de Zn y el segundo de Ni. Podemos observar

a la imagen a lado izquierdo inferior del cuadro, la volanda de Acero galvanizado ha perdido

gran parte de su recubrimiento por no decir en su totalidad. La volanda de acero Tropicalizado

Perdió en su totalidad la capa de Ni y empezara a perder gradualmente la capa de Zn.

Peqqueña Ruiz Darlin Josue P á g i n a 10 | 17

Frasco sin con Tapa

Color: Presentó un color marrón, se puede apreciar en la imagen superior derecha.

Observaciones: En la volanda de acero galvanizado se está empezando a corroer la matriz

(acero), la volanda del acero tropicalizado está empezando a perder su capa de Zn. Algo

importante que en los contorno de ambas volandas se ha perdido parte del acero ya que en esas

partes no tenía ningún tipo de recubrimiento.

Temperatura: 40 °C

4. CUARTO CONTROL

Peqqueña Ruiz Darlin Josue P á g i n a 11 | 17

Frasco con Tapa

Color: Color negro y presencia de los recubrimientos que fueron corroídos.

Observaciones: Si observamos la imagen, ubicada a la derecha de las imágenes anteriores la

volanda del acero tropicalizado es la que está al lado derecho (menor diámetro) notaremos una

capa pasivadora de color oscuro, concluimos ello ya que las volandas fueron lavadas y secadas.

La volanda ubicada al lado izquierdo es la del acero galvanizado ha perdido totalmente su capa

de Zn.

Frasco sin con Tapa

Color: Color negro y presencia de los recubrimientos que fueron corroídos.

Observaciones: Ambas volandas perdieron sus recubrimientos, notamos además que en la

volanda de acero galvanizado hay unos colores amarillentos en pequeñas cantidades, la

volanda de acero tropicalizado perdió todo su recubrimiento y solo le queda la de Zn, su primer

recubrimiento (La fotografías indican ello). La temperatura aceleró la corrosión y a mi parecer

afecto para que se electrodepositara algo de Ni en la volanda del acero galvanizado.

Temperatura: 45°C

Peqqueña Ruiz Darlin Josue P á g i n a 12 | 17

5. QUINTO CONTROL

Frasco con Tapa

Color: Medio agresivo oscuro

Observaciones: Como observamos en las imágenes ambas volandas perdieron sus

recubrimientos, en la imagen del lado derecho vemos las del frasco con tapa. En los bordes

aumento la perdida de acero está picado en ambas volandas.

Peqqueña Ruiz Darlin Josue P á g i n a 13 | 17

Frasco sin con Tapa

Color: Medio agresivo oscuro en la parte superior y marrón en la parte inferior.

Observaciones: La temperatura fue un factor que marcó la diferencia y además del medio que

lo rodea, pues al observas las volandas ambas están bastantes corroídas pero en mayor

proporción esta la del acero galvanizado por tener un solo recubrimiento siendo aún el más

noble, con un potencial de -0.763 volt y el níquel −0.25 volts. Las características propias de

los aceros en formas de volandas marcaron la diferencia en esta experiencia.

Temperatura: 50°C

Peqqueña Ruiz Darlin Josue P á g i n a 14 | 17

3.-Cuestionario

a) ¿Qué tipo de corrosión se ha presentado en los dos frascos asignados a Usted?

Se presentó una corrosión galvánica ya que tenemos dos metales (uno más noble) y ambos

metales se encuentran inmersos en un electrolito (Ácido acético).

b) ¿Cuál de las volandas ha sufrido mayor daño y por qué?

La del acero galvanizado; ya que la volanda de acero tropicalizado presenta dos recubrimientos

uno de Zn y encima de ese recubrimiento tiene uno de Ni. Cabe resaltar que en ambas volandas

hubo bastante pérdida de material, y dificulto la visibilidad de las volandas. Si se logró a formar

la capa pasivadora como se pensó en primera instancia, quien ha sufrido mayor daño seria la del

acero tropicalizado.

c) ¿Tuvo que ver algo el potencial de oxidación en la corrosión de sus volandas?

Si, Tuvo mucho que ver ya que el principio de una corrosión galvánica es la de la diferencia de

potencial de ambos metales, en este caso las volandas con dichos recubrimientos.

d) ¿El agente corrosivo tuvo que ver el en deterioro del componente de volandas?

Tuvo bastante influencia para este caso de corrosión. Ya que el agente corrosivo es una sustancia

que puede destruir o dañar irreversiblemente otra superficie o sustancia con la cual entra en

contacto, en este caso actúa como medio agresivo.

e) ¿Qué tipo de sedimento se ha depositado en el fondo del frasco?

El óxido o recubrimiento de ambas volandas ya que en este caso ambos sufrieron corrosión.

f) La temperatura aplicada en el frasco sin tapa de qué manera influencia en la corrosión de las

volandas?

Influenció, aumentando o acelerando la corrosión en el frasco que no tenía tapa ya que fue a ese

a quien se le aumento la temperatura gradualmente.

g) ¿Se ha presentado en alguno de sus frascos el fenómeno de pasivación?

Al parecer si, hablando en porcentajes será un 10% en la volanda del acero galvanizado.

El níquel se habría electrodepositado en la volanda del acero galavanizado.

h) Indique que ha ocurrido con el PH de los agentes corrosivos.

No se midió el PH.

i) En el frasco que tiene tapa de qué manera el aislarlo del medio ha influenciado en la

corrosión?

Desaceleró la corrosión ya que no tenía presencia del medio (Gases atmosféricos).

Peqqueña Ruiz Darlin Josue P á g i n a 15 | 17

j) Comente la experiencia de los casos y recomiende la aplicabilidad de materiales en

uniones de diferentes materiales.

En conclusión, esta experiencia nos ayudó a determinar cuál de los materiales es más propenso

a sufrir corrosión frente a un determinado medio y tipo de corrosión. Yo recomiendo el uso

de la volanda del acero tropicalizado, ya que A diferencia de los sellos blanco y azul que

presenta el acero galvanizado, el tropicalizado no provoca polvo blanco producto de la

corrosión del zinc; es hasta perder su aspecto amarillento iridiscente que se comienza a

producir este polvo. Esta razón es la que favorece al tropicalizado cuando de resistencia a la

corrosión se trata.

k) Construya un gráfico Temperatura-Tiempo y estado de corrosión de los datos obtenidos del

cuadro N° 1

°T TIEMPO Corrosión

30 4 10%

40 5 30%

45 5 40%

50 10 80%

Corrosión en funcion a la °T y t

12 90%

80%

10

70%

8 60%

50%

6

40%

4 30%

20%

2

10%

0 0%

30 40 45 50

TIEMPO Corrosión

Peqqueña Ruiz Darlin Josue P á g i n a 16 | 17

4.-Bibliografía.

[1] Félix Cesáreo Gómez de León Hijes, Diego J. Alcaraz Lorente, Manual Básico de

Corrosión para Ingenieros, Editum, 2004

[2] Dr. Ing. Héctor Vargas C., MsSc e Ing. Mg. Daisy Gonzales Díaz, Fundamentos de

Corrosión y Protección de Materiales Metálicos.

[3] http://www.ciens.ucv.ve/eqsol/Electroquimica/Clases/clases/P4.pdf

[4] Luis Bilurbina Alter, Francisco Liesa Mestres, José Ignacio Iribarren Laco, Corrosión y

Protección, ediciones UPC, 2003.

[5] Félix Cesáreo Gómez de León Hijes, Diego J. Alcaraz Lorente, Manual Básico de

Corrosión para Ingenieros, Editum, 2004

[6] Francisco J. Pancorbo Floristán 2011, Corrosión, degradación y envejecimiento de los

materiales empleados en la edificación, editado 2011 Marcombo, S. A.

(7) Corrosión y control de corrosión. H.H. Uhlig. Ed. Urmo, Bilbao, 1970.

(8) Control de la corrosión. Estudio y medida por técnicas electroquímicas. J.A. Gonzalez.

CENIM, Madrid, 1989.

(9) Corrosión y Oxidación. Fundamentos. J.M. West. Ed. Limusa, México, 1986. (10) Galvanic

Corrosion. H.P. Hack. Ed. ASTM, 1988.

(11) Cathodic Protection. J. Morgan. NACE Publication, Houston, 1987.

(12) Corrosion for Students of Science and Engineering. K.R. Trethewey y J. Chamberlain.

Ed. John Wiley & Sons, New York, 1988.

(13) Corrosion Engineering. M.G. Fontana y N.D. Greene. Ed. McGraw-Hill, 1983.

Peqqueña Ruiz Darlin Josue P á g i n a 17 | 17

Você também pode gostar

- Practica N°5Documento6 páginasPractica N°5Andre MorningstarAinda não há avaliações

- Cuál Es El Objetivo de La Purificación Del Electrolito en La Electro Refinación Del CobreDocumento2 páginasCuál Es El Objetivo de La Purificación Del Electrolito en La Electro Refinación Del CobreA Crispin AnibalAinda não há avaliações

- Informe 02 Pureza de Cianuro - Padilla Fabian Jean PaulDocumento16 páginasInforme 02 Pureza de Cianuro - Padilla Fabian Jean PaulAnonymous C0lBgO24i100% (1)

- Renio DiapositivasDocumento11 páginasRenio DiapositivasJose Santos GAinda não há avaliações

- Diagrama de Pourbaix Oro PeruDocumento1 páginaDiagrama de Pourbaix Oro PerutayzerozAinda não há avaliações

- Formulacion de Proyectos Metalurgicos PDFDocumento20 páginasFormulacion de Proyectos Metalurgicos PDFJuan RolandoAinda não há avaliações

- Tratamientos Termicos y Defectos (2016)Documento27 páginasTratamientos Termicos y Defectos (2016)Felipe Erreape Avendaño0% (1)

- 1 Tecsup Termodinamica de La Cianuracion 777777Documento36 páginas1 Tecsup Termodinamica de La Cianuracion 777777Gianfranco Ampuero VillavicencioAinda não há avaliações

- Práctica de Laboratorio 1Documento18 páginasPráctica de Laboratorio 1Anthony Rafael QuirozAinda não há avaliações

- Solubilidad de Los MineralesDocumento4 páginasSolubilidad de Los MineralesChristian Aliaga MejíaAinda não há avaliações

- Fundamentos de La CorrosionDocumento55 páginasFundamentos de La Corrosioncristian omanaAinda não há avaliações

- Informe Evaluación de Dureza y ResilienciaDocumento8 páginasInforme Evaluación de Dureza y ResilienciaKevin Arnold MuñozAinda não há avaliações

- Juarez Cubas Damaris - LAB 8Documento12 páginasJuarez Cubas Damaris - LAB 8Damaris Juarez CubasAinda não há avaliações

- Guia 3 Fallas 2018 .Documento7 páginasGuia 3 Fallas 2018 .sandraAinda não há avaliações

- Lab 4 Lixiviacion de CuDocumento8 páginasLab 4 Lixiviacion de CuAna Luisa Garnica SalgadoAinda não há avaliações

- Hidrometalurgia Del ZincDocumento11 páginasHidrometalurgia Del ZincNoelia Yance AmbrosioAinda não há avaliações

- Informe 3 - Lixiviación en MontónDocumento7 páginasInforme 3 - Lixiviación en MontónPantoja Chavez ConnorAinda não há avaliações

- Tarea 8 - Distribución de La Planta IndustrialDocumento4 páginasTarea 8 - Distribución de La Planta IndustrialGrover Quispe CallisayaAinda não há avaliações

- Recubrimientos-Electroliticos CorrosionDocumento12 páginasRecubrimientos-Electroliticos CorrosionViviana Contreras CzAinda não há avaliações

- Payano Camarena Leonardo Estandar Astm D610-01.outputDocumento16 páginasPayano Camarena Leonardo Estandar Astm D610-01.outputMichael alanyaAinda não há avaliações

- Guia No 1 MicrofundicionDocumento19 páginasGuia No 1 MicrofundicionJavier Mauricio Neira CastrillonAinda não há avaliações

- Conc MagneticaDocumento2 páginasConc MagneticaMacarena Paz Salinas AguilarAinda não há avaliações

- Practica de Lixiviacion de CobreDocumento8 páginasPractica de Lixiviacion de CobreWalther ChaupiAinda não há avaliações

- Asignación N6Documento5 páginasAsignación N6amilcarAinda não há avaliações

- Periodo 5Documento26 páginasPeriodo 5cristina aybAinda não há avaliações

- Procesos Extractivos II 2010Documento151 páginasProcesos Extractivos II 2010Darj Sajor100% (1)

- Laboratorio Nº5Documento18 páginasLaboratorio Nº5lopezfloreslaAinda não há avaliações

- Manual de Practicas Electrometalurgía2019-1Documento22 páginasManual de Practicas Electrometalurgía2019-1Eder RysAinda não há avaliações

- Reconocimiento Microestrutural de AcerosDocumento25 páginasReconocimiento Microestrutural de AcerosLuis Espinoza SanchezAinda não há avaliações

- Info 1 Relave (Densidad-Granulometría)Documento3 páginasInfo 1 Relave (Densidad-Granulometría)rocket777Ainda não há avaliações

- Guia Balance SiderurgiaDocumento4 páginasGuia Balance Siderurgianicol san martinAinda não há avaliações

- Lixiviacion, Extraccion Por Solventes y Cementacion 2Documento14 páginasLixiviacion, Extraccion Por Solventes y Cementacion 2bruno0skyAinda não há avaliações

- Metalurgia Del OroDocumento37 páginasMetalurgia Del Orodavidnavarrete1991Ainda não há avaliações

- Cuestionario ElectroobtencionDocumento3 páginasCuestionario ElectroobtencionmariaAinda não há avaliações

- Pregunta 1 Exmen de Aceria ManoDocumento4 páginasPregunta 1 Exmen de Aceria ManoYQ JesusAinda não há avaliações

- Fundicion 2018-1Documento29 páginasFundicion 2018-1Johnathan OcaresAinda não há avaliações

- Curso Transporte y ApilamientoDocumento29 páginasCurso Transporte y ApilamientoFabian HurtadoAinda não há avaliações

- Refinacion Quimica de La PlataDocumento7 páginasRefinacion Quimica de La PlataMarco C. PumaAinda não há avaliações

- Corro 20-1Documento23 páginasCorro 20-1SOLANGE PAIBA SANTIAinda não há avaliações

- Uap HidrometalurgiaDocumento55 páginasUap Hidrometalurgialuis renzo mamani allasiAinda não há avaliações

- Obtención de Plomo Metálico A Partir de Concentrados Sulfurosos Mediante El Proceso de Lixiviación ElectrolíticaDocumento11 páginasObtención de Plomo Metálico A Partir de Concentrados Sulfurosos Mediante El Proceso de Lixiviación ElectrolíticaCM AntoniAinda não há avaliações

- Trabajo 2 Electrometalurgia FinalDocumento11 páginasTrabajo 2 Electrometalurgia FinalRicardo Peralta100% (1)

- Muestreo y Determinación de La Humedad de Una Mena: Universidad Nacional Jorge Basadre GrohmannDocumento30 páginasMuestreo y Determinación de La Humedad de Una Mena: Universidad Nacional Jorge Basadre GrohmannAlexander Saúl Loza MezaAinda não há avaliações

- Lab 4 ProcesosDocumento2 páginasLab 4 ProcesosBryan VenturaAinda não há avaliações

- m24. Recuperacion de Suelos de Relaves para Areas Verdes en La Planta Piloto Metalurgica de Yauris-UncpDocumento7 páginasm24. Recuperacion de Suelos de Relaves para Areas Verdes en La Planta Piloto Metalurgica de Yauris-UncpManuel DavilaAinda não há avaliações

- Volumetria de Cu PracticaDocumento6 páginasVolumetria de Cu PracticaJosemir Sanchez SurihuayllaAinda não há avaliações

- Clase 1 Introduccion A La PirometalurgiaDocumento8 páginasClase 1 Introduccion A La Pirometalurgiafrancisca gonzalezAinda não há avaliações

- Carbono Refractario Tema 8 TraducidoDocumento27 páginasCarbono Refractario Tema 8 TraducidoJordan Cruz MuñozAinda não há avaliações

- C082e-Metalurgia FerrosaDocumento7 páginasC082e-Metalurgia FerrosaJerson Valenzuela OchanteAinda não há avaliações

- Propiedades de Moldes de Fundicion de PrecisionDocumento8 páginasPropiedades de Moldes de Fundicion de PrecisionDaniel DelgadoAinda não há avaliações

- Informe de ElectrometalurgiaDocumento13 páginasInforme de ElectrometalurgiaAndersson Monago MoralesAinda não há avaliações

- Tercer Examen ParcialDocumento5 páginasTercer Examen ParcialJazFachin100% (1)

- Meta Lab 2Documento23 páginasMeta Lab 2Juan Barreto CoquiAinda não há avaliações

- Informe de Flotacion 001Documento11 páginasInforme de Flotacion 001Abel Yatacp100% (1)

- Brochure cs-800 cs-2000 EsDocumento16 páginasBrochure cs-800 cs-2000 EsAnonymous g76fO4GAinda não há avaliações

- 1er Laboratorio - Preparación de Un Ladrillo RefractarioDocumento20 páginas1er Laboratorio - Preparación de Un Ladrillo RefractariocarlosAinda não há avaliações

- Teoría de La Flotación de ÓxidosDocumento29 páginasTeoría de La Flotación de ÓxidosEver Poe SotoAinda não há avaliações

- NOVENO Laboratorio A. Falla 2022Documento9 páginasNOVENO Laboratorio A. Falla 2022HILARIO JUNIOR CACERES MEDINAAinda não há avaliações

- Laboratorio 8Documento13 páginasLaboratorio 8amilcarAinda não há avaliações

- Energia GeotermicaDocumento13 páginasEnergia GeotermicaChoco Ganzales ContrerasAinda não há avaliações

- Seleccion de Cojinetes de Bronce 1487719348Documento4 páginasSeleccion de Cojinetes de Bronce 1487719348Choco Ganzales ContrerasAinda não há avaliações

- Preguntas Taller - Docx1Documento2 páginasPreguntas Taller - Docx1Choco Ganzales ContrerasAinda não há avaliações

- Preguntas TallerDocumento1 páginaPreguntas TallerChoco Ganzales Contreras0% (1)

- Taller de Problemas 10Documento2 páginasTaller de Problemas 10Choco Ganzales ContrerasAinda não há avaliações

- Copia de Semana 09-Movimiento OscilatorioDocumento24 páginasCopia de Semana 09-Movimiento OscilatorioChoco Ganzales ContrerasAinda não há avaliações

- Mecanica de Suelos IiDocumento9 páginasMecanica de Suelos IiDavid O̲̲̅̅f̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅ Villanueva MorilloAinda não há avaliações

- Etapas Del Diseño ExperimentalDocumento1 páginaEtapas Del Diseño ExperimentalMedicina UnisimonAinda não há avaliações

- Guía de Estudio No. 1 Materia y MediciónDocumento4 páginasGuía de Estudio No. 1 Materia y MediciónAlejandra MalteAinda não há avaliações

- Tema: Refrigeración de Motores de Combustión InternaDocumento20 páginasTema: Refrigeración de Motores de Combustión InternaBerman Javier TorrezAinda não há avaliações

- Autodesk InfraWorks 2019Documento96 páginasAutodesk InfraWorks 2019mdelvallevAinda não há avaliações

- Puntos Cardinales CompletoDocumento2 páginasPuntos Cardinales CompletoPaola Sac100% (2)

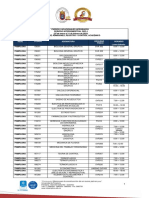

- Cronograma Completo Enfermeria Universitaria 2022Documento6 páginasCronograma Completo Enfermeria Universitaria 2022Celeste FloresAinda não há avaliações

- Manual de Operacion GU-813Documento314 páginasManual de Operacion GU-813Ambrosio TrujilloAinda não há avaliações

- Programacion LinealDocumento19 páginasProgramacion LinealAMYNNXXXXAinda não há avaliações

- Reactivo de BradfordDocumento10 páginasReactivo de BradfordJuancho Parra100% (2)

- CAP 2C EvaporadoresDocumento157 páginasCAP 2C EvaporadoresJerry Mamani AñamuroAinda não há avaliações

- 1S. HibridaciónDocumento15 páginas1S. HibridaciónDeysi ChavezAinda não há avaliações

- 100000I53N AlgoritmosYEstructurasDeDatosDocumento5 páginas100000I53N AlgoritmosYEstructurasDeDatosroy saavedraAinda não há avaliações

- Presentacion API 1104Documento104 páginasPresentacion API 1104Fulvio BolaoAinda não há avaliações

- Analisis HidrometricoDocumento12 páginasAnalisis Hidrometricorodney montoya aizacayoAinda não há avaliações

- Dips 5.1Documento3 páginasDips 5.1Juan Pablo Sanchez MelgarejoAinda não há avaliações

- Permeabilidad Del Arbol Urbano A La Radiación Solar (Arboit)Documento16 páginasPermeabilidad Del Arbol Urbano A La Radiación Solar (Arboit)Dario BasualdoAinda não há avaliações

- Diseños de Investigación en Psicología - (PG 227 - 257)Documento31 páginasDiseños de Investigación en Psicología - (PG 227 - 257)mayerlyAinda não há avaliações

- Ejercicios CVDocumento5 páginasEjercicios CVSebastian GilAinda não há avaliações

- Plan de Accion Matematicas Grado 2°Documento3 páginasPlan de Accion Matematicas Grado 2°Sara Garcia100% (1)

- Grafos y ArbolDocumento4 páginasGrafos y ArbolcarlosAinda não há avaliações

- Cursos Vacacionales HorarioDocumento2 páginasCursos Vacacionales HorariojavierAinda não há avaliações

- Propuesta Examen Final Mat103 2020Documento2 páginasPropuesta Examen Final Mat103 2020Isela JAinda não há avaliações

- Marco Montalvo - José Meléndez PalmaDocumento29 páginasMarco Montalvo - José Meléndez PalmaGunder Huacho VaraAinda não há avaliações

- Devenir e InmutabilidadDocumento19 páginasDevenir e Inmutabilidadapi-3819692Ainda não há avaliações

- Halógenuros de AlquiloDocumento14 páginasHalógenuros de AlquiloFreddy MamaniAinda não há avaliações

- Celdas Electrolítica 2018-1 PDFDocumento44 páginasCeldas Electrolítica 2018-1 PDFOmar Chuquillanqui0% (1)

- Ministerio Del Interior y Seguridad Pública Página De: + (562) 24863850 @csirtgobDocumento19 páginasMinisterio Del Interior y Seguridad Pública Página De: + (562) 24863850 @csirtgobjosephAinda não há avaliações

- Programación Básica en Batch (Bat)Documento18 páginasProgramación Básica en Batch (Bat)Greivin ArguedasAinda não há avaliações

- 3 Introducción A Las Fibras ÓpticasDocumento6 páginas3 Introducción A Las Fibras ÓpticasIvan CruzAinda não há avaliações